ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к производству композиций высокомолекулярных соединений, в частности к магнитодиэлектрическим материалам. В частности, заявленное изобретение может применяться для изготовления стыковых прокладок рельсовых цепей.

УРОВЕНЬ ТЕХНИКИ

Важнейшую роль в обеспечении безопасности движения рельсового транспорта играют рельсовые цепи. На основании получаемой от них информации функционируют системы электрической централизации и автоблокировки. Рельсовые цепи являются базисным звеном в системах определения занятости участка пути, а также в системах контроля целости рельса.

Наиболее характерными причинами отказов элементов рельсовых цепей являются: неисправность изолирующих стыков, закорачивание рельсовых цепей.

Известно применение стыковой прокладки, магнитодиэлектрическая часть которой представляет собой композиционный материал, состоящий из двух основных фаз: связующей фазы - на основе уретановых смол или резин; наполнителя - из порошкообразного металла (сплава) - армко-железа, феррита. Наличие металлических частиц в составе материала магнитодиэлектрической части обеспечивает магнитное шунтирование стыка, связующая фаза обеспечивает упругие и демпфирующие свойства стыковой прокладки (http://ntc-infotech.tiu.ru/p302150-prokladki-stykovye-kompozitsionnye.html). Описанный материал является наиболее близким аналогом (прототипом) настоящего изобретения.

Однако применение материала, согласно прототипу, в качестве магнитодиэлектрической части связано с рядом недостатков.

Во-первых, вводимый в состав металлический порошок снижает намагниченность рельсов в области стыка и не происходит образование электропроводного «мостика» между изолированными друг от друга рельсами из налипших металлических частиц, но металлический порошок сам является проводником, и при большой концентрации образуются конгломерации порошка, выступающие в качестве электропроводных мостиков, но уже не на торцевой поверхности прокладки, а в ее теле. Этот эффект, в виду низкой вязкости смеси форполимера и отвердителя, усиливается при гравитационном оседании порошка до момента схватывания. Этот недостаток приводит к неисправности изолирующих стыков и закорачиванию рельсовых цепей - основным причинам отказа рельсовых цепей.

Во-вторых, известная смесь форполимера и отвердителя обладает малым временем схватывания, таким образом снижается время, в течение которого можно производить необходимые технологические манипуляции (заливка форм под давлением), в результате чего уменьшается количество деталей, которые можно изготовить за один цикл.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

При создании настоящего изобретения перед ее разработчиками стояла задача, заключающаяся в создании более удобного в обработке эластичного магнитодиэлектрического материала для стыковых прокладок, который обладает стабильно высоким электрическим сопротивлением, сохраняющимся при деформации детали, а также высоким коэффициентом магнитного шунтирования.

Общим для заявленного изобретения и прототипа является то, что магнитодиэлектрический материал включает в себя эластичный полимер и магнитомягкий наполнитель, содержащий металлические частицы.

Заявленное изобретение отличается от прототипа тем, что магнитомягкий наполнитель, кроме металлических частиц, содержит частицы двуокиси кремния.

Первый технический результат, обеспечиваемый заявленным изобретением, заключается в снижении вероятности образования конгломерации металлических частиц, то есть в предотвращении образования электропроводных «мостиков».

Этот технический результат в основном достигается под воздействием следующих двух факторов.

При введении двуокиси кремния в порошок происходит адгезия между частицами двуокиси кремния и частицами металла, в результате чего частицы металла изолируются друг относительно друга.

Известно, что двуокись кремния значительно увеличивает вязкость смеси форполимера и отвердителя, в связи с чем гравитационное оседание частиц наполнителя происходит значительно медленнее, и до схватывания состава не успевают образоваться электропроводящие конгломерации частиц наполнителя.

Второй технический результат, обеспечиваемый заявленным изобретением, заключается в увеличении времени схватывания исходного состава в процессе получения материала.

Экспериментально установлено, что окись кремния увеличивает время схватывания смеси форполимера и отвердителя, таким образом обеспечивается необходимое время на проведение большего числа технологических манипуляций для получения литьем под давлением большего количество изделий за один производственный цикл.

КРАТКОЕ ОПИСАНИЕ МАТЕРИАЛОВ, ПОЯСНЯЮЩИХ СУТЬ ИЗОБРЕТЕНИЯ

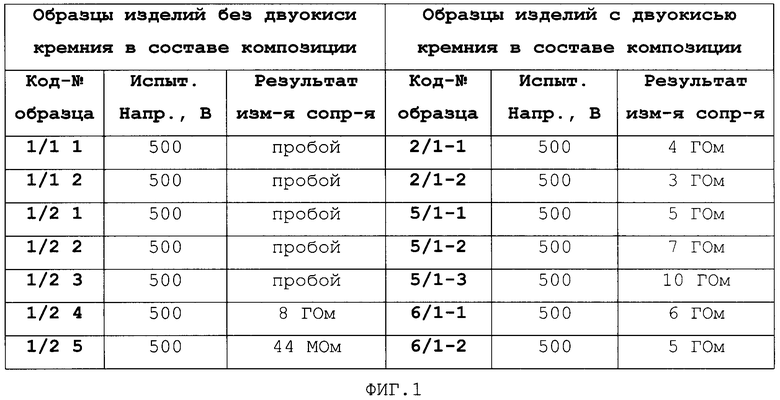

Фиг.1 - таблица результатов измерения сопротивления образцов изолирующих прокладок.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В общем случае осуществления настоящего изобретения магнитодиэлектрический материал включает в себя эластичный полимер и магнитомягкий наполнитель, содержащий металлические частицы, отличающийся тем, что магнитомягкий наполнитель дополнительно содержит частицы двуокиси кремния.

Эластичный полимер может включать в себя полиуретан или любой другой полимер, обладающий подходящими физическими и химическими свойствами. В наиболее предпочтительном варианте осуществления настоящего изобретения эластичный полимер включает в себя полиуретан.

Металлические частицы могут включать в себя мелкодисперсный металлический порошок и/или металлическую стружку. В частности, магнитомягкий наполнитель может содержать частицы железа.

Частицы двуокиси кремния могут включать в себя мелкодисперсный порошок двуокиси кремния (аэросил) и/или микроволокна двуокиси кремния.

Согласно техническим условиям НФТХ.30.002.000.000ТУ на Прокладку Стыковую Композиционную ПСК-65, утвержденным ОАО «РЖД», стыковая прокладка должна обладать следующими характеристиками: объемное электрическое сопротивление прокладки стыковой, размещенной между двумя пластинами, должно быть не менее 100 кОм и сохраняться при 60% деформации магнитодиэлектрического материала по толщине; коэффициент магнитного шунтирования прокладки стыковой должен быть не менее 0,3. Для достижения оптимальных характеристик масса компонентов магнитодиэлектрического наполнителя (в процентах от массы изделия из материала, согласно настоящему изобретению) может быть следующей: металлические частицы - 60-65%; частицы двуокиси кремния - 1-4%.

В процессе приготовления материала, согласно настоящему изобретению, может использоваться отверждающая смесь диамета «X» с полифуритом.

Приготовление материала, согласно наиболее предпочтительному варианту осуществления настоящего изобретения, может выполняться следующим способом: в вакуумный мешатель при комнатной температуре и атмосферном давлении загружается форполимер СКУ-ПФЛ-100, далее загружаются аэросил и полученная смесь перемешивается; далее при повышенной до 55-70°С температуре загружается металлический порошок, смесь снова перемешивается и ее температура понижается до 40-50°С; после этого загружается отверждающая смесь и производится перемешивание и дегазация полученного состава. Далее для изготовления детали заданной формы на заливочные формы наносится антиадгезионный состав, после чего полученный состав подается в заливочные формы, после чего происходит отверждение состава в заливочных формах (полимеризация в специальной кабине при температуре 90-120°С).

Экспериментально установлено, что окись кремния увеличивает время схватывания смеси форполимера и отвердителя, таким образом обеспечивается необходимое время на проведение большего числа технологических манипуляций для получения литьем под давлением большего количество изделий за один цикл. Увеличение времени схватывания состава связано с наличием микроколичества влаги, которая сохраняется всегда, и микроколичества щелочи (остатка от технологии изготовления окиси кремния). Раствор щелочи служит пластификатором - происходит временное торможение образования поперечных связей в полимере. Линейный рост полимерных цепочек без образования поперечных связей позволяет производить необходимые технологические манипуляции (заливка форм под давлением), так как вязкость состава значительно не возрастает. В последующем поперечное сшивание диаметом «X» начинает превалировать, щелочь замещается, и материал после отверждения приобретает необходимые физикомеханические свойства.

Указанное увеличение времени схватывания (живучести) было установлено в ходе эксперимента. Время схватывания определялось по времени, в течение которого сохранялась возможность нагнетать в формы полимерную композицию при давлении 6 кг/см. Время схватывания состава без двуокиси кремния составило 30 минут, тогда как время схватывания состава, содержащего с двуокись кремния, составило 60 минут.

На фиг.1 представлена таблица результатов измерения сопротивления образцов изолирующих прокладок. Для проведения этого эксперимента было изготовлено несколько партий по 20 образцов из состава без двуокиси кремния и с двуокисью кремния. Из каждой партии случайным образом было взято несколько образцов для измерения электрического сопротивления. Техническими условиями задано напряжение для замера электросопротивления - 500 В. Для обеспечения работоспособности этого изделия в соответствии с техническими условиями его сопротивление должно быть не ниже 100 кОм.

Измерение проводилось на приборе для измерения электросопротивления MIT 510. Изделие помещалось в изолированную измерительную ячейку, зажималось с заданным усилием с использованием динамометрического ключа. Измерялось электросопротивление изделия (прокладки стыковой магнитнодиэлектрической ПСКС-65). Сопротивление измерялось при величине напряжения 500 В.

Таким образом, из таблицы видно, что изделия, изготовленные без применения двуокиси кремния, не удовлетворяют требованиям по электрическому сопротивлению, тогда как все изделия, выполненные из состава с двуокисью кремния, выдерживают испытания на пробой и имеют сопротивление, значительно выше требуемого.

Для проведения указанного эксперимента изделия выполнялись из маннитодиэлектрического материала с содержанием двуокиси кремния 2% от массы материала. Результаты испытаний для материалов с иными значениями концентрации двуокиси кремния из заявленного диапазона аналогичны представленным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО МАТЕРИАЛА | 2017 |

|

RU2663762C1 |

| СТЫКОВАЯ ПРОКЛАДКА КОМПОЗИЦИОННАЯ | 2008 |

|

RU2398797C2 |

| СПОСОБ КОНТРОЛЯ СТЫКОВОЙ ПРОКЛАДКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421715C1 |

| РЕЛЬСОВЫЙ ЭЛЕКТРОИЗОЛИРУЮЩИЙ СТЫК | 2011 |

|

RU2473726C2 |

| ПРОКЛАДКА СТЫКОВАЯ КОМПОЗИЦИОННАЯ | 2009 |

|

RU2399712C1 |

| ИЗОЛИРУЮЩИЙ СТЫК | 2009 |

|

RU2409722C1 |

| ПРОКЛАДКА СТЫКОВАЯ КОМПОЗИЦИОННАЯ | 2009 |

|

RU2383680C1 |

| ПРОКЛАДКА СТЫКОВАЯ КОМПОЗИЦИОННАЯ | 2010 |

|

RU2427681C1 |

| Эластичный магнитодиэлектрик | 1990 |

|

SU1770993A1 |

| ИЗОЛИРУЮЩИЙ СТЫК | 2011 |

|

RU2459898C1 |

Изобретение относится к производству магнитодиэлектрических материалов, в частности к изготовлению стыковых прокладок рельсовых цепей. Магнитодиэлектрический материал включает в себя форполимер полиуретана и магнитомягкий наполнитель, содержащий частицы железа 60-65% от массы материала и частицы двуокиси кремния 1-4% от массы материала. Изобретение позволяет увеличить время схватывания исходного состава в процессе получения материала и снизить вероятность образования конгломерации металлических частиц. 2 з.п. ф-лы, 1 ил.

1. Магнитодиэлектрический материал, включающий в себя форполимер полиуретана и магнитомягкий наполнитель, содержащий частицы железа, отличающийся тем, что магнитомягкий наполнитель дополнительно содержит частицы двуокиси кремния;

при этом масса частиц железа составляет 60-65% от массы материала, а

масса частиц двуокиси кремния составляет 1-4% от массы материала.

2. Материал по п.1, отличающийся тем, что частицы двуокиси кремния включают в себя мелкодисперсный порошок двуокиси кремния.

3. Материал по п.1, отличающийся тем, что частицы двуокиси кремния включают в себя микроволокна двуокиси кремния.

| СТЫКОВАЯ ПРОКЛАДКА КОМПОЗИЦИОННАЯ | 2008 |

|

RU2398797C2 |

| Магнитомягкий композиционный материал на основе железного порошка | 1992 |

|

SU1836732A3 |

| ФЕРРОКОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МОЛИБДЕНОВОГО ПЕРМАЛЛОЯ | 1992 |

|

RU2016429C1 |

| Композиция для магнитодиэлектрического материала | 1987 |

|

SU1443083A1 |

Авторы

Даты

2012-09-10—Публикация

2011-01-26—Подача