Изобретение относится к текстильной промышленности, в частности к получению фасонных нитей линейной плотности 40-150 текс, используемых для изготовления тканых и трикотажных изделий повышенной комфортности.

Известна фасонная нить [В.А.Усенко. Производство крученых и текстурированных химических нитей. - 2-е изд., перераб. и доп. - М.: Легпромбытиздат, 1987. - 128-130 с.] линейной плотностью 17-200 текс, состоящая из трех компонентов, один из которых стержневой, второй нагонный, а третий закрепительный компонент. Данные компоненты могут быть из натуральных или химических волокон и нитей или из смесей различного волокнистого состава.

Согласно известному решению стержневая и нагонная нити, образующие фасонную заготовку, обкручиваются закрепительной нитью. Недостатком данного способа является отсутствие ее растяжимости.

Известна комбинированная нить, состоящая из двух компонентов, один из которых высокоэластичный полиуретановый сердечник, а второй представляет собой обкручивающий компонент в виде пряжи (патент GB №1051081, кл. D02G 3/36, 1966).

Согласно известному решению полиуретановая нить полностью обкручивается пряжей. При этом ввиду высокой крутки, которая сообщается обкручивающей пряже по ходу технологического процесса, получаемая комбинированная нить приобретает высокую неравновесность, вызывающую затруднения при дальнейшей переработке в ткацком и трикотажном производствах и приводящую к ухудшению качества готовых изделий, что ограничивает возможность получения широкого ассортимента продукции. У данного вида нитей отсутствует фасонный эффект.

Известна комбинированная нить (патент RU №2144577, кл. D02G 3/38, 2000), состоящая из трех компонентов, один из которых представляет собой высокоэластичную полиуретановую нить, которая соединена с вторым компонентом, а третий представляет собой обкручивающий компонент, отличается тем, что обкручивающий компонент выполнен в виде пряжи и имеет направление крутки, противоположное направлению крутки комбинированной нити, при этом величина крутки обкручивающего компонента в комбинированной нити меньше на величину крутки процесса, крутка комбинированной нити составляет 200-500 кр/м, а полиуретановая химическая нить имеет линейную плотность ниже номинальной в 1,5-4 раза. В качестве второго компонента используют одиночную, или трощеную, или крученую пряжу в n-сложений из натуральных, или химических волокон, или их смеси, или одиночные, или трощеные в n-сложений химические комплексные нити, или комбинированную нить, или фасонную.

Недостатком данной нити является то, что при приложении растягивающего усилия она полностью распрямляется и образует гладкую поверхность, лишенную фасонных эффектов.

Способ получения комбинированной нити (патент GВ №1051081, кл. D02G 3/36, 1966), согласно которому стержневой полиуретановый сердечник обкручивается нагонным компонентом, который может быть из натурального или химического волокон.

Недостатком данного способа является то, что он не позволяет получить готовую нить с фасонным эффектом.

Способ получения комбинированной нити (патент RU №2144577, кл. D02G 3/38, 2000), согласно которому комбинированная нить, получаемая путем соединения высокоэластичной полиуретановой нити со вторым компонентом, которые обкручиваются третьим компонентом, имеющим направление крутки, противоположное направлению крутки комбинированной нити. Данные компоненты могут быть из натурального или химического волокон, нитей или из смесей различного волокнистого состава.

Недостатком данного способа является то, что готовая нить не имеет фасонного эффекта и в свободном состоянии имеет небольшую объемность, которая при приложении нагрузки полностью пропадает.

Техническим результатом изобретения является создание фасонной растяжимой нити, используемой в изделиях нового поколения с повышенной комфортностью, и расширение ассортимента изделий, отвечающих направленности моды, изготовляемых из получаемой нити.

Поставленная задача достигается тем, что фасонная растяжимая нить содержит фасонную заготовку, которая состоит из стержневой полиуретановой нити линейной плотностью от 2,2 до 15,6 текс с вытяжкой от 1,7 до 5, обкруточных нитей с числом обкручиваний от 250 до 800 об/м, подаваемая с нагоном от 1,5 до 3,5, дополнительной стержневой и закрепительной нитями с числом обкручиваний от 210 до 600 об/м, которые могут быть натурального или химического происхождения, или из смесей различного волокнистого состава линейной плотностью от 5,6 до 40 текс, при этом растяжимость готовой нити составляет от 5 до 120%, количество петель от 3 до 25 на 100 мм длины нити.

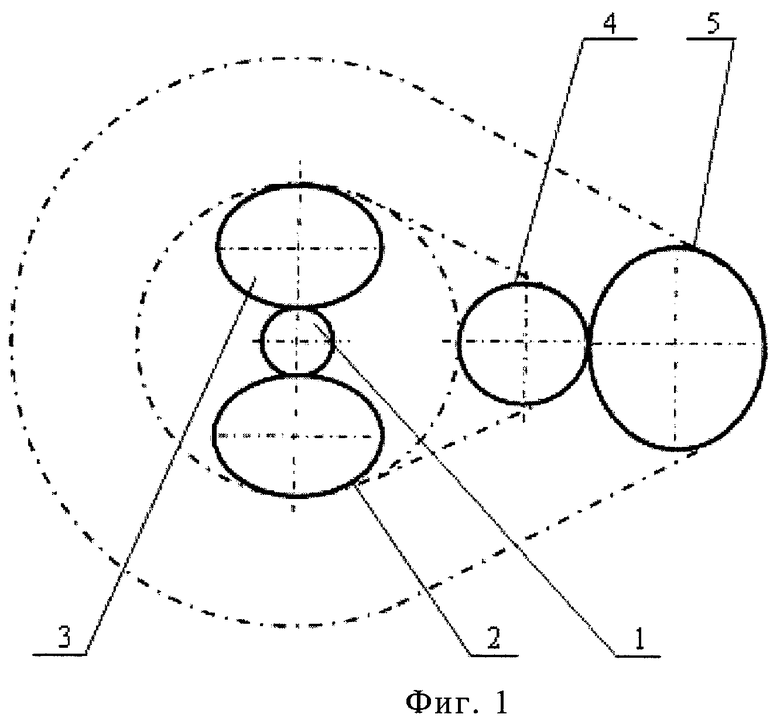

На фиг.1 изображено поперечное сечение готовой фасонной растяжимой нити, где

1 - стержневая полиуретановая нить;

2 - первая обкруточная нить;

3 - вторая обкруточная нить;

4 - дополнительная стержневая нить;

5 - закрепительная нить.

Фасонная растяжимая нить, отличающая тем, что с целью расширения ассортимента изделий и повышения комфортности используются высокоэластичная нить, в качестве стержневой нити; комплексные полиамидные, вискозные, полипропиленовые текстурированные химические нити и натуральные нити, такие как хлопковая или льняная пряжа, в качестве обкруточных, стержневых и закрепительных компонентов. Такое сочетание данных компонентов является наиболее перспективным для производства фасонных растяжимых нитей и изделий нового поколения из готовых нитей.

Новизной заявляемой фасонной растяжимой нити представленной на фиг.1 является, то, что нить, состоит из растяжимой фасонной заготовки, включающей растяжимую эластомерную нить, обкрученную одной или более нитями, дополнительной стержневой нити и закрепительной нити, не нашедшим совместного сочетания (применения) в фасонных нитях в различных изделиях повышенной комфортности и не выявлена в других технических решениях при изучении данной и смежных областей, и не следует явным образом из уровня техники, что является новым и соответствует изобретательскому уровню.

Заявляемые фасонные растяжимые нити были выработаны с использованием отечественного оборудования в производственных условиях МГТУ им. А.Н.Косыгина (г.Москва).

Заявляемые фасонные растяжимые нити имеют разрывную нагрузку от 200 до 1500 сН, удлинение при разрыве от 4 до 20%, растяжимость от 5 до 120%, количество петель от 3 до 25 на 100 мм длины нити.

Растяжение стержневой полиуретановой нити менее 1,7 раза не позволяет получить фасонную растяжимую нить, а его увеличение свыше 5 приводит к неустойчивой структуре фасонной растяжимой нити, ухудшая качество готовой нити. Использование стержневой полиуретановой нити линейной плотности менее 2,2 текс, не позволяет получить фасонную растяжимую нить, а выше 15,6 текс приводит к большой усадке после снятия нагрузки и неравномерности фасонного эффекта. Число обкручиваний при получении фасонной заготовки менее 250 об/м не позволяет получить фасонный эффект, а с выше 800 об/м значительно увеличивается жесткость нити и уменьшается ее растяжимость. Диапазон линейных плотностей обкручивающих, дополнительной стержневой и закрепительной нитей от 5,6 до 40 текс наиболее пригоден для фасонной растяжимой нити. Число обкручиваний менее 210 об/м не позволяет получить устойчивую структуру фасонной растяжимой нити, а более 600 об/м приводит к увеличению жесткости и уменьшению растяжимости готовой нити.

Техническим результатом заявляемого способа получения является устранение вышеуказанных недостатков, а именно получение фасонной растяжимой нити с петлистым эффектом за счет иного сочетания компонентов, за счет тщательного подбора вытяжек и линейной плотности стержневой полиуретановой нити при выработке фасонной заготовки и за счет оптимального числа обкручиваний в фасонной заготовке и готовой фасонной растяжимой нити на обкруточной машине.

Способ получения фасонной растяжимой нити, согласно которому получают фасонную заготовку, путем обкручивания растянутой стержневой полиуретановой нити обкруточными нитями натурального или химического происхождения или из смесей различного волокнистого состава, подачи фасонной заготовки с нагоном, ее трощения с дополнительной стержневой нитью и их обкручивания закрепительной нитью с помощью обкруточной машины, отличающийся тем, что получение готовой нити осуществляется путем формирования фасонной заготовки, состоящей из стержневой полиуретановой нити линейной плотностью от 2,2 до 15,6 текс с вытяжкой от 1,7 до 5, и ее обкручиваний обкруточными нитями с числом обкручиваний от 250 до 800 об/м, и получение фасонной растяжимой нити путем подачи фасонной заготовки с нагоном от 1,5 до 3,5, ее трощения с дополнительной стержневой нитью и их обкручиваний закрепительной нитью с числом обкручиваний от 210 до 600 об/м, которые могут быть из смесей различного волокнистого состава линейной плотностью от 5,6 до 40 текс, при этом готовая нить имеет растяжимость от 5 до 120%, количество петель от 3 до 25 на 100 мм длины нити.

Растяжение стержневой полиуретановой нити менее 1,7 раза не позволяет получить фасонную растяжимую нить, а его увеличение свыше 5 приводит к неустойчивой структуре фасонной растяжимой нити, ухудшая качество готовой нити. Использование стержневой полиуретановой нити линейной плотности менее 2,2 текс не позволяет получить фасонную растяжимую нить, а выше 15,6 текс приводит к большой усадке после снятия нагрузки и неравномерности фасонного эффекта. Число обкручиваний при получении фасонной заготовки менее 250 об/м не позволяет получить фасонный эффект, а с выше 800 об/м значительно увеличивается жесткость нити и уменьшается ее растяжимость. Диапазон линейных плотностей обкручивающих, дополнительной стержневой и закрепительной нитей от 5,6 до 40 текс наиболее пригоден для фасонной растяжимой нити. Число обкручиваний менее 210 об/м не позволяет получить устойчивую структуру фасонной растяжимой нити, а более 600 об/м приводит к увеличению жесткости и уменьшению растяжимости готовой нити.

Новизной заявляемого способа получения фасонных растяжимых нитей является сочетание технологических параметров получения фасонной заготовки с эластомерным компонентом и готовой фасонной растяжимой нити с петельным эффектом.

Предложенный способ получения фасонной растяжимой нити обеспечивает растяжимость и петельный эффект готовой нити.

Данное изобретение позволяет получить фасонные растяжимые нити с петельным эффектом высокого качества, с хорошей перерабатывающей способностью и по доступной цене. Благодаря использованию эластомерных нитей, имеющих растяжимость до 600%, обеспечивается растяжимость фасонных нитей и изделий повышенной комфортности. Обкручивающие нити придают фасонный эффект, а дополнительный стержневой компонент вместе с закрепительной нитью высокую разрывную нагрузку готовой фасонной нити.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОЙ ЭЛЕКТРОПРОВОДЯЩЕЙ НИТИ | 2006 |

|

RU2318931C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОЙ НИТИ НА КРУТИЛЬНОЙ МАШИНЕ С ПОЛЫМ ВЕРЕТЕНОМ | 1998 |

|

RU2135652C1 |

| КОМБИНИРОВАННАЯ НИТЬ | 2015 |

|

RU2620046C1 |

| КОМБИНИРОВАННАЯ НИТЬ | 1998 |

|

RU2144577C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ КОМБИНИРОВАННОЙ НИТИ | 2003 |

|

RU2240387C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОЙ ЭЛАСТОМЕРНОЙ ПРЯЖИ | 1999 |

|

RU2157433C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОЙ НИТИ НА МАШИНЕ С ПОЛЫМ ВЕРЕТЕНОМ | 1997 |

|

RU2111296C1 |

| КОМБИНИРОВАННАЯ НИТЬ | 1997 |

|

RU2113565C1 |

| Способ получения фасонной нити и устройство для его осуществления | 1982 |

|

SU1301884A1 |

| Способ получения фасонной нити | 1984 |

|

SU1249077A1 |

Изобретение относится к текстильной промышленности, в частности к получению фасонных нитей, линейной плотности 40-150 текс, используемых для изготовления тканых и трикотажных изделий повышенной комфортности. Предложенная фасонная растяжимая нить содержит фасонную заготовку, которая состоит из стержневой полиуретановой нити линейной плотностью от 2,2 до 15,6 текс с вытяжкой от 1,7 до 5, обкруточных нитей с числом обкручиваний от 250 до 800 об/м, подаваемая с нагоном от 1,5 до 3,5, дополнительной стержневой и закрепительной нитями с числом обкручиваний от 210 до 600 об/м, которые могут быть натурального или химического происхождения, или из смесей различного волокнистого состава линейной плотностью от 5,6 до 40 текс, при этом растяжимость готовой нити составляет от 5 до 120%, количество петель от 3 до 25 на 100 мм длины нити. Изобретение обеспечивает получение фасонных растяжимых нитей с петельным эффектом высокого качества, с хорошей перерабатывающей способностью и по доступной цене. 2 н.п. ф-лы, 1 ил.

1. Фасонная растяжимая нить для изготовления изделий повышенной комфортности, содержащая фасонную заготовку, которая состоит из стержневой полиуретановой нити линейной плотностью от 2,2 до 15,6 текс с вытяжкой от 1,7 до 5, обкруточных нитей с числом обкручиваний от 250 до 800 об/м, подаваемая с нагоном от 1,5 до 3,5, дополнительной стержневой и закрепительной нитями с числом обкручиваний от 210 до 600 об/м, которые могут быть натурального или химического происхождения, или из смесей различного волокнистого состава линейной плотностью от 5,6 до 40 текс, при этом растяжимость готовой нити составляет от 5 до 120%, количество петель от 3 до 25 на 100 мм длины нити.

2. Способ получения фасонной растяжимой нити, согласно которому получают фасонную заготовку, путем обкручивания растянутой стержневой полиуретановой нити обкруточными нитями натурального или химического происхождения, или из смесей различного волокнистого состава, подачи фасонной заготовки с нагоном, ее трощения с дополнительной стержневой нитью и их обкручивания закрепительной нитью с помощью обкруточной машины, отличающийся тем, что получение готовой нити осуществляется путем формирования фасонной заготовки, состоящая из стержневой полиуретановой нити линейной плотностью от 2,2 до 15,6 текс с вытяжкой от 1,7 до 5, и ее обкручиваний обкруточными нитями с числом обкручиваний от 250 до 800 об/м, и получение фасонной растяжимой нити путем подачи фасонной заготовки с нагоном от 1,5 до 3,5, ее трощения с дополнительной стержневой нитью и их обкручиваний закрепительной нитью с числом обкручиваний от 210 до 600 об/м, которые могут быть из смесей различного волокнистого состава линейной плотностью от 5,6 до 40 текс, при этом готовая нить имеет растяжимость от 5 до 120%, количество петель от 3 до 25 на 100 мм длины нити.

| КОМБИНИРОВАННАЯ НИТЬ | 1998 |

|

RU2144577C1 |

| Способ получения монолитной изоляции | 1955 |

|

SU111070A1 |

| Способ получения производных 1,3,4,5-тетрагидро-2 @ -1,4-бенздиазепинона-2 | 1981 |

|

SU1051081A1 |

| Устройство для обрезки кромок полос | 1987 |

|

SU1569110A1 |

Авторы

Даты

2012-09-10—Публикация

2011-05-31—Подача