Изобретение относится к текстильной промышленности, в частности к производству химических комбинированных нитей, а именно комбинированных электропроводящих нитей линейной плотности от 200 до 400 текс, и может быть использовано для изготовления защитной электропроводящей одежды, в частности электропроводящих перчаток для работы на линиях электропередачи.

Известен способ получения крученой комбинированной нити на однопроцессных машинах фасонного кручения, оборудованных полыми веретенами, согласно которому стержневая и нагонные нити, скручиваясь с определенным эффектом и числом кручений, поступают в отверстие полого веретена, куда с паковки заправляется и закрепительная нить. На выходе из полого веретена происходит обкручивание фасонной заготовки закрепительной нитью (Матуконис А.В. Производство, свойства и применение неоднородных нитей. М.: Легпромбытиздат, 1987, с.77-83).

Недостаток данного способа состоит в том, что в полученной нити ее компоненты неравномерно распределены по поперечному сечению. Кроме того, под влиянием механической нагрузки разрыв нити происходит скачкообразно; первый разрыв происходит в стержневой нити, что приводит к повреждению целостности структуры и, следовательно, к снижению прочностных характеристик комбинированной нити.

Известен способ получения комбинированной электропроводящей нити, согласно которому электропроводящим стержнем являются углеродная и металлизированные нити, расположенные параллельно друг другу. Этот стержень обкручивается высокопрочными арамидными нитями на основе (со)полибензимидазолтерефталамида или сополипарафенилентерефталамида с числом обкручиваний по меньшей мере 1000 витков на метр (патент РФ №2127781, 20.03.1999).

Недостатком данного способа является то, что металлизированные нити неравномерно распределены по поперечному сечению относительно углеродной нити и, соответственно, происходит снижение прочностных характеристик комбинированной электропроводящей нити. При вязании перчаток углеродный компонент выходит наружу и быстро повреждается при эксплуатации перчаток. Кроме того, электрическое сопротивление перчаток находится на уровне 28-29 Ом при норме не более 30 Ом.

Задачей изобретения является создание способа получения комбинированной электропроводящей нити, обеспечивающего получение технического результата, состоящего в улучшении качественных показателей комбинированной электропроводящей нити с более устойчивой структурой, равномерным распределением составляющих ее компонентов по поперечному сечению, улучшенными прочностными характеристиками и устойчивостью к истиранию и снижению электрического сопротивления перчаток. Этот технический результат достигается тем, что способ получения комбинированной электропроводящей нити предусматривает формирование электропроводящей заготовки путем подачи одной углеродной нити в качестве стержня, равномерного ее обкручивания двумя-четырьмя металлизированными нитями в различных направлениях с числом обкручиваний 5-20 витков на метр и дальнейшим обкручиванием электропроводящей заготовки нитями Русар, имеющими большую разрывную нагрузку, с помощью окруточного оборудования; при этом число обкручиваний электропроводящей заготовки нитями Русар от 260 до 370 витков на метр. Русар - термостойкая, сверхпрочная, сверхвысокомодульная параарамидная нить.

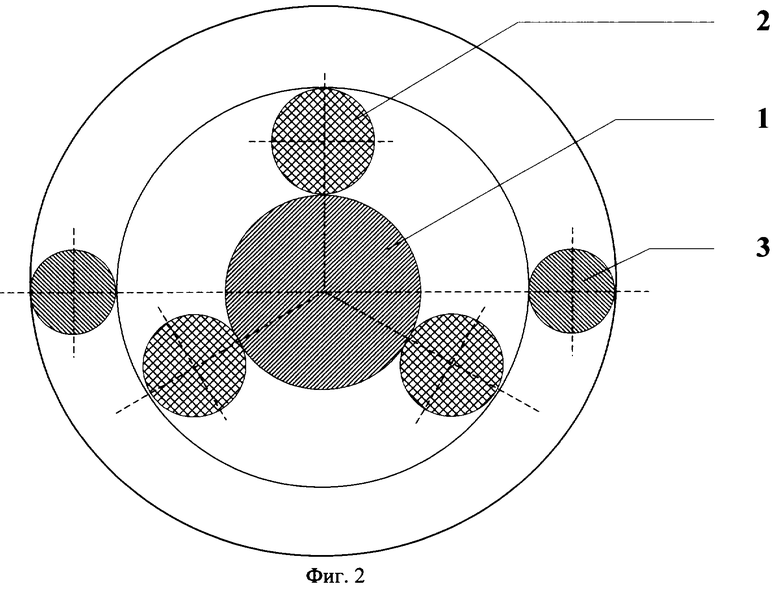

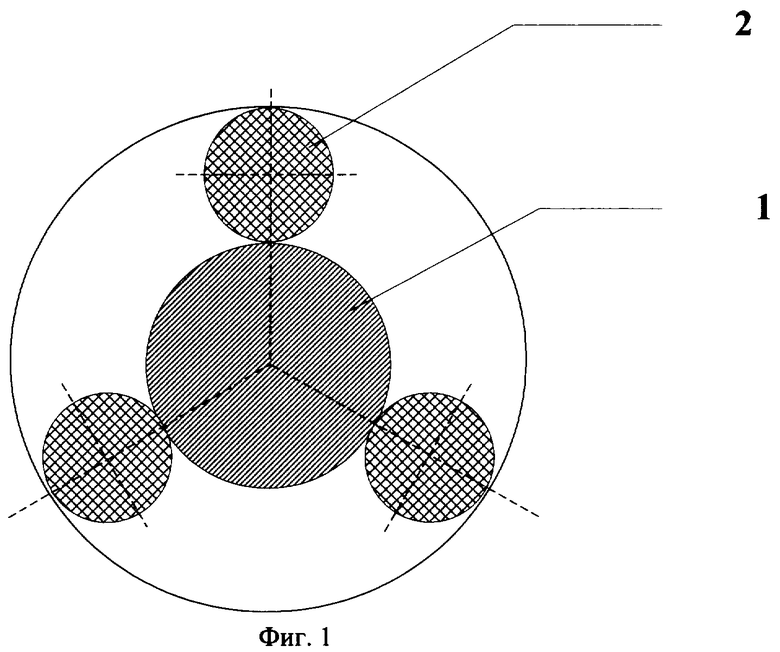

На фиг.1 изображено поперечное сечение электропроводящей заготовки, состоящей из углеродной нити 1, равномерно обкрученной тремя металлизированными нитями 2. На фиг.2 показано поперечное сечение комбинированной электропроводящей нити, в которой электропроводящая заготовка равномерно обкручена нитями Русар 3.

Комбинированную электропроводящую нить вырабатывают следующим образом. Углеродная нить 50-200 текс располагалась на шпулярнике в нижней части машины. Металлизированные нити 50 текс располагались на специальных трубчатых кронштейнах таким образом, что углеродная нить проходила сквозь катушки с металлизированными нитями. Металлизированные нити при осевом сматывании с катушек обкручивали углеродную нить с числом обкручиваний 5-20 обкручиваний на метр. Катушки располагались таким образом, что при сматывании металлизированной нити с первой катушки она сходила по часовой стрелке, при сматывании металлизированной нити со второй катушки она сходила против часовой стрелки. Третья катушка устанавливалась так, что нить сходила с нее по часовой стрелке, а с четвертой катушки нить сходила против часовой стрелки. Таким образом, формировалась электропроводящая заготовка, в которой углеродная нить занимала центральное стержневое положение, а металлизированные нити равномерно ее обкручивали соответственно по часовой, против часовой и по часовой стрелке формируя компактную электропроводящую заготовку (фиг.1).

С целью снижения повреждения электропроводящей заготовки при дальнейшей переработке готовой комбинированной электропроводящей нити и увеличения ее прочности электропроводящая заготовка на стенде окруточной машины равномерно обкручивалась высокопрочными нитями Русар линейной плотности 14,3 или 29,4 текс в различных направлениях от 260 до 370 обкручиваний на метр с паковок, установленных на полых веретенах и вращающихся в разных направлениях. Затем готовая электропроводящая нить наматывалась на выходную паковку цилиндрической формы с прямыми торцами.

При формировании электропроводящей заготовки углеродную нить обкручивают тремя металлизированными нитями в различных направлениях с числом обкручиваний 5-20 витков на метр. При обкручивании с меньшим числом витков на метр не удается получить компактной структуры, и при вязании перчатки углеродная нить может выходить наружу. При увеличении числа обкручиваний на метр углеродной нити металлизированными нитями получается жесткая стержневая заготовка, которая в дальнейшем приводит к увеличению жесткости готовой нити и ухудшению ее перерабатывающей способности на трикотажном перчаточном оборудовании.

При обкручивании электропроводящей заготовки нитями Русар с числом обкручиваний ниже 260 витков на метр не получается компактная структура комбинированной электропроводящей нити, и при вязании перчаток электропроводящая заготовка выходит наружу, быстро повреждаясь при эксплуатации. При обкручивании электропроводящей заготовки нитями Русар свыше 370 витков на метр электропроводящая заготовка сильно покрывается нитями Русар, что приводит к увеличению контактного сопротивления свыше 30 Ом в готовом изделии.

Пример изготовления комбинированной электропроводящей нити

Углеродная нить линейной плотности 100 текс при подаче в машину обкручивается тремя металлизированными нитями линейной плотности 50 текс в различных направлениях по часовой, против часовой, по часовой стрелке с числом обкручиваний 17 витков на метр. Затем электропроводящая заготовка, проходя через полые веретена, обкручивается нитями Русар линейной плотности 29,4 текс в различных направлениях, по часовой и против часовой стрелки, с количеством обкручиваний 290 витков на метр. Готовая комбинированная электропроводящая нить имеет разрывную нагрузку 11437,0 сН и число циклов на истирание в петле готовой нити 528, а электрическое сопротивление готового изделия - перчатки составляет 22 Ом (для сравнения, при числе обкручиваний нитями Русар 220 витков на метр разрывная нагрузка равна 12426,4 сН, число циклов на истирание равно 462,8 и электрическое сопротивление - 10 Ом. При обкручивании нитями Русар 370 витков на метр разрывная нагрузка равна 6595,4 сН, число циклов на истирание 495,3 и электрическое сопротивление - 28 Ом).

Подобранные оптимальные параметры обкручивания углеродной нити металлизированными и затем электропроводящей заготовки нитями Русар позволяют обеспечить бесперебойную работу окруточного оборудования.

Таким образом, описанный способ получения комбинированной электропроводящей нити обеспечивает равномерное, заранее заданное распределение компонентов по поперечному сечению готовой нити - на поверхности с определенным шагом располагаются нити Русар, а в центре электропроводящая заготовка (фиг.2).

Углеродный компонент, обкрученный металлизированными нитями, придает комбинированной электропроводящей нити повышенную разрывную нагрузку и высокую электропроводность, а компонент Русар - повышенную износостойкость и предохраняет углеродную нить от повреждений, что способствует улучшению эксплуатационных свойств готовых изделий (перчаток) и снижает электрическое сопротивление защитной перчатки из комбинированной нити в процессе эксплуатации. Кроме того, в процессе вязания при формировании петли не происходит нарушения структуры комбинированной электропроводящей нити из-за выхода углеродного компонента наружу. Это необходимо для улучшения перерабатывающих и потребительских свойств вырабатываемых электропроводящих перчаток.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ НИТЬ | 2015 |

|

RU2620046C1 |

| Способ изготовления электропроводящих нитей | 2019 |

|

RU2709354C1 |

| ФАСОННАЯ РАСТЯЖИМАЯ НИТЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2460832C1 |

| Крученая армированная нить | 1990 |

|

SU1730242A1 |

| ТЕРМОСТОЙКАЯ ШВЕЙНАЯ НИТКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2402649C1 |

| Электропроводящая текстильная пряжа | 2020 |

|

RU2731767C1 |

| Огнестойкая текстильная нить с низким электрическим сопротивлением | 2018 |

|

RU2677160C1 |

| НЕОДНОРОДНАЯ ШВЕЙНАЯ НИТКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2453641C1 |

| Способ получения армированной нити | 1984 |

|

SU1194920A2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОЙ НИТИ НА КРУТИЛЬНОЙ МАШИНЕ С ПОЛЫМ ВЕРЕТЕНОМ | 1998 |

|

RU2135652C1 |

Изобретение относится к текстильной промышленности, в частности к производству комбинированных электропроводящих нитей линейной плотности от 200 до 400 текс, и может быть использовано для изготовления защитных электропроводящих перчаток. Формируют электропроводящую заготовку равномерным обкручиванием одной углеродной нити в качестве стержня двумя-четырьмя металлизированными нитями в различных направлениях с числом обкручиваний 5-20 витков на метр. Затем проводят дальнейшее обкручивание нитями Русар, имеющими большую разрывную нагрузку, с помощью окруточного оборудования с числом обкручиваний от 260 до 370 витков на метр. Полученные нити имеют улучшенные прочностные характеристики, устойчивость к истиранию и пониженное электрическое сопротивление. 1 з.п. ф-лы, 2 ил.

| ТРИКОТАЖНОЕ ИЗДЕЛИЕ | 1998 |

|

RU2127781C1 |

| КОМБИНИРОВАННАЯ НИТЬ | 1998 |

|

RU2127778C1 |

| ТОКОПРОВОДЯЩАЯ ТЕРМОСТОЙКАЯ ТКАНЬ | 1992 |

|

RU2054064C1 |

| Полупроводящая лента | 1989 |

|

SU1654879A1 |

| ЗАЩИТНАЯ ОДЕЖДА | 1996 |

|

RU2113811C1 |

| СТАБИЛЬНЫЕ БЕЛКОВЫЕ ПРЕПАРАТЫ, СОДЕРЖАЩИЕ МОЛЯРНЫЙ ИЗБЫТОК СОРБИТОЛА | 2015 |

|

RU2689145C2 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2008-03-10—Публикация

2006-12-13—Подача