Область, к которой относится изобретение.

Данное изобретение предусматривает стойкие к окислению углерод/углеродные композиционные материалы и другие графитоподобные материалы, новую проникающую жидкость для придания повышенной стойкости к окислению углерод/углеродных композиционных материалов и других графитоподобных материалов и их использование в областях, где используются высокие температуры, предпочтительно для изготовления тормозов для самолетов.

Предпосылки создания изобретения

Когда углерод/углеродные композиционные материалы используются в виде набора дисков в авиатормозах, они должны абсорбировать большие количества кинетической энергии для осуществления остановки самолета во время приземления или в случае задержки взлета. Иногда во время остановки (самолета) углеродный материал нагревается до достаточно высоких температур, при этом поверхности, соприкасающиеся с воздухом, будут окисляться. Некоторые обычные углеродные композиционные материалы имеют необходимые термические и механические свойства, требующиеся для особых конструкций тормозов, однако в этих обычных композиционных материалах имеются открытые поры (обычно 5-10%), которые приводят к внутреннему окислению. Внутреннее окисление ослабляет материал внутри и вокруг тормозных кронштейнов или пазов статора, которые являются участками, распространяющими крутящий момент во время торможения.

Вред, причиняемый окислением, привел к преждевременному удалению углеродных тормозных дисков на многих воздушных судах, поставляемых всеми производителями.

Иногда на сильно поврежденных участках обнаруживались натрий или калий, а хорошо известно, что щелочные и щелочноземельные элементы катализируют окисление углерода.

Катализируемое окисление представляет собой окисление углерода, которое ускоряется в присутствии загрязняющих материалов. Эти загрязняющие вещества приходят в соприкосновение с тормозом при применении чистящих и устраняющих обледенение химических веществ, используемых в авиации, в частности антиобледенителей, применяемых на взлетных полосах Эти жидкости и другие антиобледенители или чистящие вещества, содержащие калий или натрий, могут проникать в пористые углеродные диски, что приводит к образованию каталитических отложений внутри пор. Когда возникает такое загрязнение, скорость потери углерода при окислении может увеличиться вдвое. Способность этих веществ катализировать окисление в материалах тормозов была проверена на практике.

Таким образом, основная цель настоящего изобретения состоит в том, чтобы защитить углерод/углеродные композиционные материалы или графиты при повышенных температурах, до 850° С и выше, и значительно уменьшить каталитическое окисление при нормальных условиях работы. Как полевые испытания, так и теоретические модели свидетельствуют о том, что современные углерод/углеродные авиатормоза часто испытывают воздействие пиковых температур выше 850° С, и некоторые модели подвергаются в течение срока эксплуатации воздействию температур от 800 до 1200° С длительное время.

Для ингибирования окисления углерод/углеродных композиционных материалов широко использовались проникающие жидкости на основе фосфорной кислоты (см., например, патент США №4837073, McAlister и др.). Однако применение этих систем обычно ограничено до температур ниже 700° С.

Благодаря применению новой проникающей жидкости на основе фосфорной кислоты, которая наносится на композит, композит по данному изобретению обладает значительно повышенной стойкостью к окислению при самом высоком значении типичного интервала температур и в присутствии больших концентраций известных катализаторов окисления, таких как ацетат калия, обычный компонент антиоблединителей, применяемых на взлетных полосах.

Сущность изобретения

Хотя углерод/углеродные композиционные материалы и другие углеродные материалы, например графит, относятся к самым инертным и наименее реакционноспособным материалам, используемым при высоких температурах, окисление является основной причиной ухудшения прочности и потери материала, поэтому замедление реакции окисления было бы очень желательно для уменьшения поглощения кислорода как при прямом окислении, так и при уменьшении деструкции, вызванной потерей прочности при окислении.

Согласно данному изобретению создан материал для осуществления обработки поверхности графита и других углеродных материалов, ингибирующих окисление.

Данное изобретение включает в себя также материал, который обеспечивает эффективную защиту против окисления углерод/углеродных композиционных материалов и графитоподобных материалов, которые не всегда требуют “кондиционирования” при повышенных температурах.

Данное изобретение предусматривает также способ получения материала типа “краски” с повышенной жизнеспособностью, который можно наносить на углерод/углеродные композиционные материалы и графитоподобные материалы для получения предотвращающего окисление покрытия.

Устойчивые к окислению углерод/углеродные композиционные материалы и графитоподобный материал согласно настоящему изобретению предпочтительно используют при изготовлении тормозов для самолетов, но могут также применяться в других областях при высоких температурах, например, для изготовления электродов для дуговой плавки стали, в качестве сырья для форм для литья металлов, для изготовления сопла ракет, для облицовки печей и изготовления анодов для ячейки Холла.

В частности, данное изобретение также предусматривает новые проникающие жидкости на основе фосфорной кислоты, которые наносятся на углерод/углеродные материалы, значительно повышая стойкость материала к окислению при максимальном значении обычного температурного интервала и в присутствии больших концентраций известных катализаторов окисления, таких как ацетат калия, являющийся обычным компонентом антиобледенителей, используемых на взлетных полосах. Такой проникающий раствор соли на основе фосфорной кислоты содержит ионы, образовавшиеся при комбинации следующих ингредиентов: 10-80 вес.% Н2О, 20-70 вес.% Н3РO4, 0-25 вес.% МnНРO4·1,6 Н2О, 0-30 вес.% Аl(Н2PО4)3, 0-2 вес.% В2O3, 0-10 вес.% Zn3(РO4)2 и 0,1-25 вес.% моно-, ди- или триосновного фосфата щелочного металла.

Преимущества данного изобретения станут очевидными из нижеследующего подробного описания. Однако следует иметь в виду, что детальное описание и конкретные примеры, показывающие предпочтительные варианты изобретения, приведены только для иллюстрации, поскольку специалисту из этого детального описания будут очевидны различные изменения и модификации, входящие в объем данного изобретения.

Подробное описание изобретения

Настоящее изобретение включает в себя обработанный на поверхности углерод/углеродный композиционный материал или графитоподобный материал, стойкий к окислению при высоких температурах, представляющий собой наполненный волокном углерод/углеродный композиционный материал или графит в контакте с проникающим солевым раствором на основе фосфорной кислоты, который содержит ионы, образовавшиеся из комбинации следующих ингредиентов: 10-80 вес.% Н2О, 20-70 вес.% Н3РO4, 0-25 вес.% МnНРO4 · 1,6 Н2О, 0-30 вес.% Аl(Н2PО4)3, 0-2 вес.% В2O3, 0-10 вес.% Zn3(РO4)2 и 0,1-25 вес.% моно-, ди- или триосновного фосфата щелочного металла, причем в этом растворе присутствует, по меньшей мере, один из Аl(Н2РО4), МnНРО4 · 1,6 Н2O и Zn3(РО4)2.

В данном описании термин “углерод/углеродный композиционный материал” относится к композиционному материалу, содержащему углеродные волокна в углеродной матрице “Графитоподобные материалы”, включают графиты и их модификации.

Согласно одному варианту изобретения проникающий солевой раствор на основе фосфорной кислоты содержит ионы, образовавшиеся из комбинации следующих ингредиентов: 20-50 вес.% Н2О, 30-55 вес.% Н3РO4 и 5-20 вес.% моно-, ди- или триосновного фосфата щелочного металла.

Согласно другому варианту изобретения проникающий солевой раствор на основе фосфорной кислоты состоит практически из ионов, образовавшихся из комбинации следующих ингредиентов: 20-50 вес.% Н2О, 30-55 вес.% Н3РO4, 0-15 вес.% МnНРO4 ·1,6 Н2О, 2-15 вес.% Аl(Н2PО4)3, 0,5-2 вес.% В2O3, 1-7 вес.% Zn3(РO4)2 и 10-20 вес.% двухосновного фосфата щелочного металла.

Согласно альтернативному варианту проникающий солевой раствор на основе фосфорной кислоты состоит практически из ионов, образовавшихся из комбинации следующих ингредиентов: 20-50% Н2О, 30-55% Н3РО4, 2-15% Аl(Н2РO4)3, 0,5-2% Вr и 10-20% двухосновного фосфата щелочного металла (указаны вес.%).

Согласно еще одному варианту проникающий солевой раствор на основе фосфорной кислоты состоит практически из ионов, образовавшихся из комбинации следующих ингредиентов: 20-50 вес.% Н2О, 30-55 вес.% Н3РО4, 1-7 вес.% Zn3(РO4)2 и 10-20 вес.% двухосновного фосфата щелочного металла.

Проникающий солевой раствор на основе фосфорной кислоты может также содержать ионы, образовавшиеся из комбинации следующих ингредиентов: 20-50 вес.% Н2О, 30-55 вес.% Н3РO4, 2-15 вес.% МnНРO4 ·1,6 Н2О и 10-20 вес.% двухосновного фосфата щелочного металла.

Моно-, ди- или триосновный фосфата щелочного металла включает NaH2PO4, KH2PO4 или их смеси. Предпочтительно моно-, ди- или триосновной фосфат щелочного металла представляет собой KH2PO4.

Специалисту в данной области очевидно, что солевые растворы, полученные из вышеуказанных составов, могут быть получены с другими солями. Например, можно заменить Аl(Н2РO4)3 на АlNО3, так как при температуре отверждения АlNО3+Н3РО4 образует Аl(Н2РО4)3. Подобным образом смесь гидроокиси щелочного металла и фосфорной кислоты в стехиометрических количествах приведет к образованию раствора моно-, ди- или триосновного фосфата щелочного металла. Эти типы модификаций находятся в компетенции специалистов и охватываются данным изобретением.

Данное изобретение также включает способ повышения стойкости к окислению углерод/углеродного композиционного материала или графитоподобного материала при помощи проникающего раствора, содержащего любой из вышеуказанных составов. Поверхность углерод/углеродного композиционного материала или графитоподобного материала пропитывается проникающим раствором путем нанесения кистью, окунания, разбрызгивания или другими методами нанесения красок с последующим отверждением поверхности обработанного углерод/углеродного композиционного материала или графитоподобного материала при температуре 500-900° С.

Дополнительно данное изобретение включает способ изготовления углерод/углеродного композиционного материала или графитоподобного материала, обладающего стойкостью к окислению, включающий обработку поверхности углерод/углеродного композита или графитоподобного материала проникающим раствором, представляющим собой любой из вышеуказанных составов. Поверхность углерод/углеродного композита или графитоподобного материала обрабатывают проникающим раствором путем нанесения кистью, окунания или другими методами нанесения красок с последующим отверждением поверхности обработанного углерод/углеродного композита или графитоподобного материала при температуре 500-900° С. Обычно на поверхность наносится один-три слоя проникающего раствора и стадию отверждения обычно проводят в течение 1-6 часов.

Проникающий раствор может дополнительно содержать совместимый смазывающий агент, выбранный из группы, состоящей из полиолов, алкоксилированных одноатомных спиртов, силиконовых поверхностно-активных веществ. Смазывающий агент обычно содержится в количестве от примерно 0,3% до примерно 3% или от примерно 0,5% до примерно 2% или от примерно 0,75% до примерно 1,5% по весу от комбинации (а) и (b). Согласно одному варианту смазывающий агент содержится в количестве от примерно 0,5% до примерно 1% по весу от комбинации (а) и (b). Смазывающий агент обычно содержится в водной композиции в количестве от примерно 0,1% до примерно 2% или от примерно 0,3% до примерно 1% по весу в расчете на водную композицию.

Согласно другому варианту проникающий раствор практически не содержит соляной кислоты, окислов олова, окисей кремния, окисей титана или соединений лития. Для того, чтобы защитить углерод от быстрого окисления при катализе Na, К или другими металлами, содержащимися в загрязняющих жидкостях, использующихся в процессе эксплуатации, отложения фосфатов металла должны быть равномерно распределены в порах (например, расстояние между отложениями не должно быть более примерно 1 мм) на глубину, достаточную для перекрытия области, на которую воздействовал кислород, диффундирующий с поверхности (около 1 см). Способ, описанный в данном описании, обеспечивает такие отложения.

Углерод/углеродный субстрат

Углерод/углеродные композиционные материалы обычно изготавливают из углеродных заготовок. Углеродные заготовки делают из углеродных волокон, которые могут быть сформованы из предварительно окисленной акрилонитрильной смолы. Согласно одному варианту эти волокна можно уложить вместе слоями с образованием заготовки, такой как тормозная колодка. Заготовку нагревают и вводят метан или другой пиролизуемый источник углерода для получения углерод/углеродного композита. Согласно одному варианту углерод/углеродный композит имеет плотность от примерно 1,6 до примерно 1,9 г/см3. Особенно ценный углерод/углеродный композит имеет плотность примерно 1,75 г/см3 Углерод/углеродные композиты и способы их изготовления известны специалистам. Сведения о них можно найти в книге Carbon-Carbon Materials and Composites, John D. Buckley and Dan D Edie, Noyes Publication 1993.

Хотя данное изобретение можно применить для различных углерод/углеродных материалов, испытания и оценка свойств, как описано ниже, были проведены для CARBENIX® 2400, углерод/углеродного композиционного материала, поставляемого Honeywell International, INC (ранее AlliedSignal, Inc), используемого для углерод/углеродного композиционного фрикционного материала авиатормозов, состоящего из нетканых ПАН (PAN) углеродных волокон, уплотненных вместе с карбонизированной фенольной смолой и углеродом из CVD, и CARBENIX® 2400, углерод/углеродного композиционного материала, поставляемого Honeywell International, INC (ранее AlliedSignal, Inc), используемого для углерод/углеродного композиционного фрикционного материала авиатормозов, состоящего из углеродных волокон на основе дегтя, уплотненных вместе с карбонизированной фенольной смолой и углеродом из CVD.

Обработка

Раствор, описанный ниже, наносят на поверхность композиционного материала при помощи кисти, окунанием или другим методом нанесения красок. Поскольку эти материалы имеют значительную пористость, происходит значительное проникновение раствора вглубь. Затем материалы “отверждают” при температурах от 500 до 900° С с получением нерастворимых тугоплавких соединений или смесей.

Хотя скорости отверждения не являются критическими, типичный профиль отверждения включает повышение температуры образца от комнатной со скоростью 100° С/час и выдержку при максимальной температуре в течение 2 часов. Отверждение проводят в инертной атмосфере, обычно в атмосфере азота, аргона и/или гелия, но азот является предпочтительным. Предпочтительно высокотемпературное отверждение, обеспечивающее дегидратацию фосфорной кислоты, что делает материалы нерастворимыми.

Нанесение проникающей жидкости

Для достижения стойкости к окислению углерод/углеродных композитов могут быть использованы различные антиокислительные проникающие жидкости на основе фосфорной кислоты. Типичные составы проникающих жидкостей приведены в таблице ниже (см. патент США 4837073). Согласно настоящему изобретению эти составы модифицируют добавлением 0,1-25 ч/100 фосфата щелочного металла, например фосфатов калия или натрия или их смеси

.

.

Испытания на окисление усовершенствованных антиокислительных составов (1600° F его соответствует 870° С):

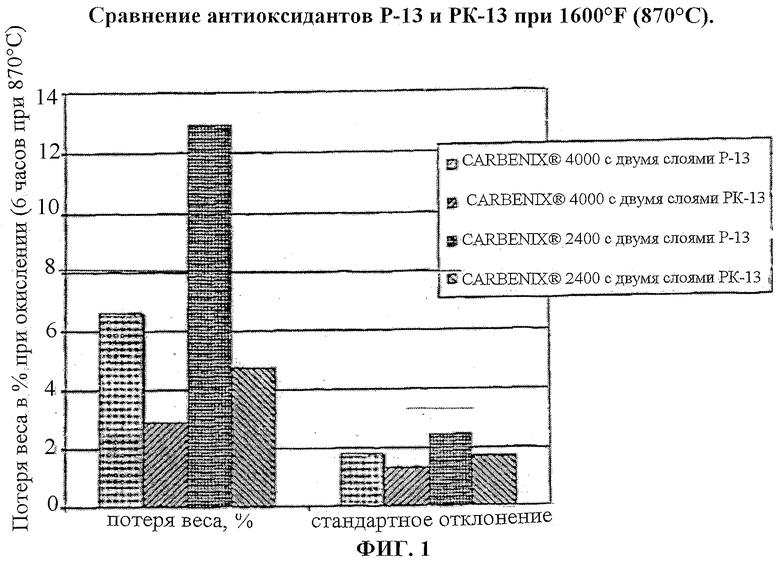

1. Испытуемые образцы (цилиндры диаметром 1,9 дюймов, толщиной 0,230 дюймов, CARBENIX® 4000 и CARBENIX® 2400) подвергали воздействию струи воздуха при температуре 1600° F (870° C) в течение 6 часов. Для оценки эффективности защиты от окисления при этих условиях измеряли потерю веса. Потеря веса при окислении служит мерой теплоотвода массой, как видно при окислении углерод/углеродных композиционных фрикционных материалов в условиях эксплуатации. Дополнительно была показана сильная корреляция между потерей веса вследствие окисления и потерей структурной прочности. Для каждого состава испытывали 20 образцов. На фиг.1 показаны средняя потеря веса вследствие окисления и стандартное отклонение для каждой группы (Р-13 обозначает проникающую жидкость С, указанную в таблице выше. РК-13 обозначает проникающую жидкость С, модифицированную 12 вес.% первичного кислого фосфата калия (KH2PO4).

2. Испытуемые образцы (цилиндры диаметром 1,9 дюймов, толщиной 0,230 дюймов, CARBENIX® 4000 и CARBENIX® 2400) обрабатывали двумя слоями Р-13 и РК-13, описанными выше, и затем подвергали действию концентрированного раствора ацетата калия (176000 ч/млн калия, эквивалент неразбавленного антиобледенителя). Образцы высушивали для удаления остаточной воды и затем подвергали воздействию струи воздуха при 1200° F, (490° C) в течение 24 часов. Более ранние исследования показали, что ацетат калия является сильным катализатором процесса окисления углерода при таких температурах. Дополнительные аналитические испытания тормозов, подвергшихся действию окисления на летном поле, показали наличие больших количеств ацетата калия. Для каждого состава испытывали тридцать (30) образцов. Результаты показаны на фиг.2.

Хотя изобретение было описано для его предпочтительных вариантов, следует иметь в виду, что его различные модификации являются очевидными для специалистов. Следовательно, изобретение, описанное в данной заявке, охватывает также модификации, и они входят в объем данного изобретения, определяемый нижеследующей формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ КОМПОЗИТНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ УГЛЕРОД, ПРОТИВ ОКИСЛЕНИЯ | 2006 |

|

RU2405759C2 |

| СПОСОБ ЗАЩИТЫ ОТ ОКИСЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2159755C2 |

| АМОРФНЫЙ, КАРБОНИРОВАННЫЙ И ФТОРИРОВАННЫЙ ГИДРОКСИАПАТИТ ДЛЯ ЗУБНЫХ ПАСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2179437C2 |

| СПОСОБ ЗАЩИТЫ ОТ ОКИСЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО УГЛЕРОД, И ИЗДЕЛИЕ, ЗАЩИЩЕННОЕ ЭТИМ СПОСОБОМ | 2004 |

|

RU2359948C2 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ РТУТИ | 1999 |

|

RU2172644C2 |

| СПОСОБ ПРИМЕНЕНИЯ АНТИОКИСЛИТЕЛЬНОЙ ЗАЩИТЫ ТОРМОЗНЫХ ДИСКОВ ИЗ КОМПОЗИТОВ, СОДЕРЖАЩИХ УГЛЕРОД | 1995 |

|

RU2126502C1 |

| СПОСОБ ЗАЩИТЫ УГЛЕГРАФИТОВОГО МАТЕРИАЛА ОТ ОКИСЛЕНИЯ | 2004 |

|

RU2252191C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ СМЕШАННЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2452050C1 |

| НАНОСТРУКТУРИРОВАННЫЙ МИКРОПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 2006 |

|

RU2307704C1 |

Изобретение относится к получению композиционных материалов, получаемых пропиткой углерод/углеродных материалов, применяемых в областях, где действуют высокие температуры, например для изготовления тормозов для самолетов. Композиционный материал, стойкий к окислению при высоких температурах, представляет собой волокнистый углерод/углеродный или графитоподобный материал, полученный в результате контакта указанного материала с проникающим солевым раствором на основе фосфорной кислоты, который содержит ионы, образовавшиеся из комбинации следующих ингредиентов: 10-80 вес.% вода, 20-70 вес.% H3PO4, 0-25 вес.% MnHPO4·1,6 H2O, 0-30 вес.% Al(H2PO4)3, 0-2 вес.% B2O3, 0-10 вес.% Zn3(PO4)2 и 0,1-25 вес.% моно-, ди- или триосновного фосфата щелочного металла, причем раствор содержит, по меньшей мере, один ингредиент, выбранный из Al(H2PO4)3, MnHPO4·1,6 H2O и Zn3(PO4)2. Изобретение позволяет получать устойчивые к окислению в условиях высоких температур и агрессивного воздействия катализаторов окисления углерод/углеродные и графитоподобные материалы. 4 с. и 10 з.п. ф-лы, 1 табл., 2 ил.

| Шланговое соединение | 0 |

|

SU88A1 |

| СПОСОБ ЗАЩИТЫ ПОРИСТОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА ОТ ОКИСЛЕНИЯ И ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ МАТЕРИАЛ | 1995 |

|

RU2136636C1 |

| RU 97109359 A, 10.06.1999 | |||

| Способ получения -лимонена из эфирных масел | 1976 |

|

SU606851A1 |

| EP 0677499 A1, 18.10.1995. | |||

Авторы

Даты

2004-11-27—Публикация

2001-02-14—Подача