Уровень техники изобретения

Изобретение относится к способу изготовления детали из композиционного материала с керамической матрицей (СМС-композит с керамической матрицей), в котором матрица образована путем инфильтрации расплавом (заполнения пор расплавом) (MI-melt infiltration), т.е. заполнения композицией на основе кремния в расплавленном состоянии.

Областью использования изобретения является изготовление деталей, которые должны подвергаться воздействию высоких температур при эксплуатации, особенно в областях авиации и космического пространства, в частности, деталей для горячих участков турбореактивных двигателей, следует понимать, что изобретение может быть использовано для других областей, например, в области промышленных газотурбинных установок.

CMC материалы предлагают отвечающие требованиям термоконструкционные свойства, т.е. надлежащие механические свойства, которые делают их пригодными для создания конструкционных деталей, вместе с возможностью сохранения таких свойств при высоких температурах. Поэтому рекомендуется использовать CMC материалы вместо металлических материалов для деталей, которые подвергаются воздействию высоких температур при эксплуатации, особенно в связи с тем, что такие материалы имеют плотность, которая значительно меньше, чем плотность металлических материалов, которые они заменяют.

Хорошо известный способ изготовления CMC деталей состоит в получении преформ из волокнистых слоев, сделанных из волокон карбида кремния, затем введения порошка карбида кремния в полученную преформу и затем инфильтрацию полученной заполненной порошком преформы расплавленным кремнием, с целью образования керамической матрицы. MI способ предлагает выгоду, являясь гораздо более быстрым и легким для выполнения, чем уплотнение с помощью химической инфильтрации в паровой фазе (CVI chemical vapor infiltration). Тем не менее, желательно дополнительно улучшить механические характеристики CMC деталей, полученных таким образом.

Известным является также EP 1391442, в котором в параграфе [0011] предлагается техническое решение, тесно связанное с ситуацией, в которой матрицу получают путем спекания порошка.

Таким образом, существует необходимость улучшить механические свойства деталей из композиционного материала с керамической матрицей, получаемых инфильтрацией расплавом композицией на основе кремния.

Предмет и сущность изобретения

С этой целью в первом аспекте изобретение предлагает способ изготовления детали, сделанной из композиционного материала с керамической матрицей, который включает в себя, по меньшей мере, следующую стадию:

инфильтрацию волокнистой преформы расплавленной композицией, содержащей в основном по массе кремний, причем волокнистая заготовка содержит волокна карбида кремния (SiC), причем порошок карбида кремния присутствует в порах упомянутой преформы, причем средний размер кристаллитов карбида кремния в порошке меньше, чем средний размер кристаллитов карбида кремния в волокнах, причем керамическая матрица образована в порах волокнистой преформы в процессе инфильтрации для получения детали, сделанной из композиционного материала.

Термин ʺрасплавленная композиция, содержащая в основном по массе кремнийʺ используют для обозначения того, что содержание кремния по массе в расплавленной композиции больше чем или равно 50%.

Средний размер кристаллитов карбида кремния, присутствующих в материале, можно определить по результатам рентгеновской дифрактометрии (XRD-X-ray diffraction -дифракция рентгеновских лучей с использованием формулы Шеррера. Формулой Шеррера является следующая:

tсредн.= 0,9λ/[ε×cos(2θ/2)]

где tсредн. является средним размером кристаллитов карбида кремния в материале, λ является длиной волны рентгеновского излучения, ε-ширина пика на половине высоты линии, относящейся к карбиду кремния, измеренная в радианах, и 2θ является позицией в градусах (°) пика линии на дифрактограмме. Для определенных условий, в которых действует закон Шеррера, риск предоставления результатов, которые являются, например, аппроксимируемыми, например, из-за значительного перекрытия между двумя соседними линиями, существует возможность использования метода Ритвельда. Этот метод состоит в моделировании диффрактограммы по кристаллографической модели образца, а после этого в регулировании параметров модели так, что смоделированная дифрактограмма является насколько возможно близкой к экспериментальной дифрактограмме. Эти стадии можно выполнять, используя определенное программное обеспечение, к примеру, FullProf, TOPAS, MAUD, и FAULTS.

В изобретении используется порошок SiC, который перед инфильтрации имеет кристаллиты SiC со средним размером меньше, чем средний размер кристаллитов SiC в волокнах. Использование такого порошка служит выгодно для снижения, или даже для исключения, воздействия расплавленной композицией на волокна SiC в волокнистой преформе в процессе инфильтрации. Изобретение тем самым служит выгодно для снижения, или даже исключения, разрушения волокнистой преформы расплавленной композицией в процессе инфильтрации, тем самым улучшая механические свойства изготавливаемых CMC деталей, и, в частности, предел упругости таких деталей.

В частности, изобретатели отметили, что степень взаимодействия между расплавленной кремниевой композицией и карбидом кремния увеличивается при снижении диаметра кристаллитов SiC. Таким образом, с помощью использования порошка, описанного выше, взаимодействия между расплавленной композицией и порошком SiC увеличиваются по сравнению с взаимодействиями между расплавленной композицией и SiC волокнами. В результате SiC волокна в процессе инфильтрации расплавленной композицией разрушаются меньше, и тем самым механические свойства полученных деталей улучшаются.

В варианте осуществления перед инфильтрацией волокнистая преформа может предоставлять уплотненную фазу, содержащую карбид кремния, причем средний размер кристаллитов карбида кремния в порошке является меньшим, чем средний размер кристаллитов карбида кремния в уплотненной фазе.

В способе, аналогичном описанному подробно выше относительно волокон SiC, тот факт, что порошок предоставляет кристаллиты SiC, средний размер которых меньше, чем средний размер кристаллитов SiC в уплотненной фазе служит выгодно для снижения или даже исключения воздействия расплавленной композицией на уплотненную фазу в процессе пропитки, тем самым улучшая механические свойства готовой детали.

В варианте осуществления средний размер кристаллитов карбида кремния в порошке может быть меньше чем или равен 80% среднего размера кристаллитов карбида кремния в волокнах. В частности, средний размер кристаллитов карбида кремния в порошке может быть меньше или равен половине среднего размера кристаллитов карбида кремния в волокнах.

Такие варианты осуществления служат выгодно для дальнейшего уменьшения взаимодействия между SiC волокнами и расплавленной композицией, тем самым дополнительно улучшая механические свойства готовой детали.

Аналогично, когда формируется уплотненная фаза, содержащая SiC, средний размер SiC кристаллитов в порошке может быть меньше или равен 80% среднего размера SiC кристаллитов в уплотненной фазе. В частности, при таких условиях средний размер SiC кристаллитов в порошке может быть меньше или равен половине среднего размера SiC кристаллитов в уплотненной фазе.

В варианте осуществления межфазный слой может быть образован на волокнах до этапа инфильтрации. В частности, межфазный слой может быть образован, с помощью, по меньшей мере, одного слоя из следующих материалов: пиролитического углерода (пироуглерода)(PyC), углерода, легированного бором (BC) или нитрида бора (BN).

В варианте осуществления сначала получают волокнистую преформу, затем в поры упомянутой преформы вводят порошок карбида кремния и после этого выполняют описанную выше инфильтрацию. В варианте множество структур, заполненных порошком карбида кремния, собирают вместе, чтобы получить волокнистую преформу, наполненную упомянутым порошком, и после этого выполняют описанную выше инфильтрацию.

Волокнистая преформа может быть сделана целой с помощью трехмерного переплетения или она может быть сделана из множества двумерных волокнистых слоев.

Для примера, деталью, выполненной с помощью описанного выше способа, может быть деталь турбинного двигателя. Для примера деталью может быть турбинное кольцо или сектор турбинного кольца, лопасть, лопатка или сопло.

Краткое описание чертежей

Другие характеристики и преимущества изобретения, очевидны из следующего описания, которое приведено не ограничивающим образом и со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 является схемой процесса примера способа изобретения;

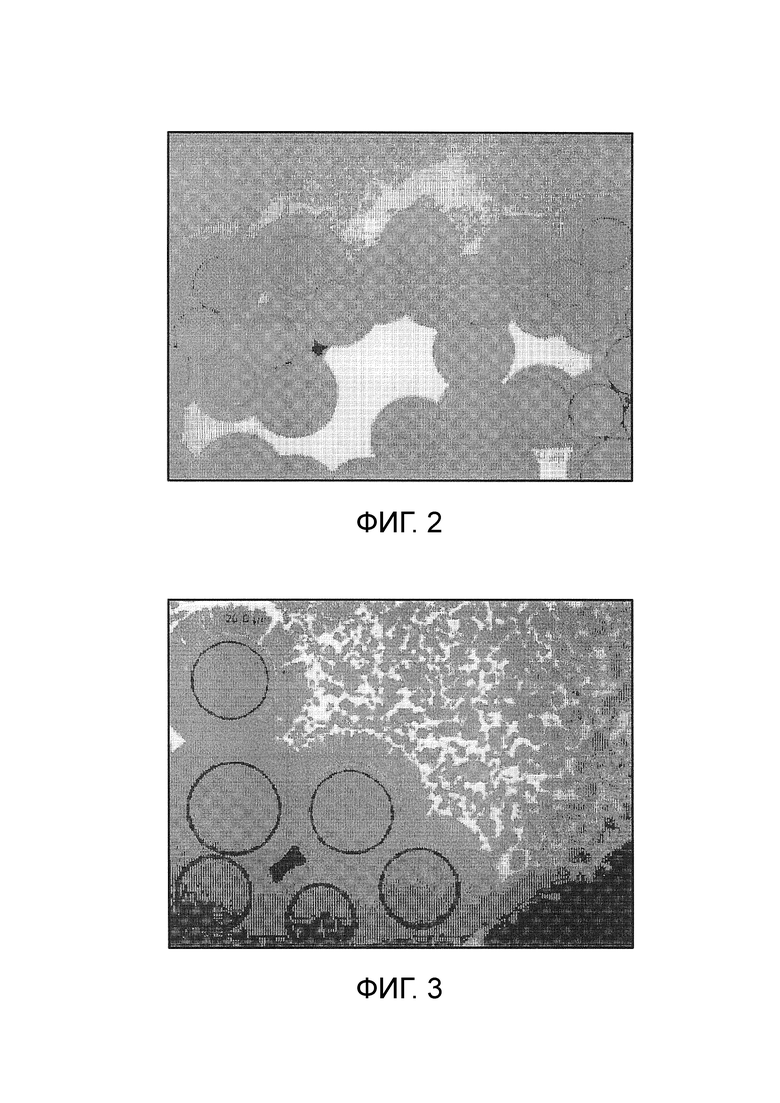

Фиг.2 является фотографией детали, полученной путем выполнения примера способа изобретения;

Фиг.3 является фотографией детали, полученной путем выполнения примера способом, не являющимся объектом изобретения;

Фиг.4 сравнивает результаты, полученные во время испытаний на растяжение в зависимости от того получали или нет оцениваемую деталь, путем осуществления способа изобретения.

Подробное описание вариантов осуществления

Разные стадии примера способа изобретения показаны на Фиг.1.

Сначала получают (стадия 10) волокнистую преформу, содержащую волокна карбида кремния. Волокнистая преформа присутствует для формирования волокнистого армирования детали, которую необходимо получить. Используемыми волокнами могут быть волокна карбида кремния (SiC), поставляемые под названием ʺNicalonʺ, ʺHi-Nicalonʺ или ʺHi-Nicalon-Sʺ японским поставщиком Nippon Carbon, или под названием ʺTyranno SA3ʺ поставщиком UBE.

Волокнистую преформу можно получить путем трехмерного переплетения между множеством слоев пряжи основы и множеством слоев пряжи утка. Трехмерное плетение может быть выполнено с использованием ʺинтерлочногоʺ переплетения, т.е. переплетения, в котором каждый слой нитей пряжи утка связывает вместе множество слоев нитей пряжи основы, причем все нити в той же уточной колонне имеют такое же перемещение в плоскости переплетения.

Различные соответствующие технологии плетения описаны в документе WO 2006/136755.

Волокнистую заготовку можно получить также с помощью сборки вместе множества волокнистых структур. При таких условиях волокнистые структуры могут быть соединены вместе, например, путем сшивания или иглопробивкой. Например, каждая из волокнистых структур может быть получена из слоя или пакета из множества слоев из:

одномерного тканого полотна;

двумерного тканого полотна;

тесьмы;

трикотажа;

нетканого материала; или

полотна из пряжи или пакли (кудели), которое является однонаправленным (ориентированным в одном направлении)(UD) или разнонаправленным (ориентированным в разных направлениях) и полученным с помощью накладывания множества UD полотен в разных направлениях и соединения вместе UD полотен, например, с помощью сшивания, добавки для химического скрепления или с помощью иглопробивки.

С пакетом из множества слоев они могут быть соединены вместе, например, путем сшивания, путем имплантации нитей или жестких элементов или путем иглопробивки.

Как только была получена преформа, на волокнах преформы может быть создан снижающий хрупкость межфазный слой (стадия 20).

Для известного способа предпочтительным является выполнить обработку поверхности на волокнах до образования межфазного слоя, с целью исключения склеивания и поверхностного слоя оксида, например, двуокиси кремния SiO2, присутствующего на волокнах. Межфазный слой может быть создан с помощью CVI (химической инфильтрации в паровой фазе). Межфазный слой может включать один слой или много (более двух) слоев. Межфазный слой может включать один или более слоев пироуглерода (PyC), нитрида бора (BN) или допированного бором углерода, записанного (BC), (где допированный бором углерод представляет атомное содержание бора, лежащее в диапазоне 5%-20%, при том, что остальным является углерод. Толщина межфазного слоя может быть больше чем или равна 10 нанометрам (нм) и, например, может лежать в диапазоне 10нм-1000нм. Естественно, что для межфазного слоя, который должен быть образован на волокнах перед формированием преформы, это не должно выходить за рамки изобретения

После этого может быть образована уплотненная фаза, включающая карбид кремния, образованная в порах волокнистой преформы обычным образом (стадия 30). Уплотненная фаза может быть образована с помощью химической паровой инфильтрации. Уплотненная фаза может содержать только карбид кремния. Для варианта помимо карбида кремния уплотненная фаза может содержать самовосстанавливающийся материал. Существует возможность выбрать самовосстанавливающийся материал, содержащий бор, например, тройную Si-B-C систему или карбид бора B4C, который способен в присутствии кислорода образовать боросиликатное стекло, имеющее самовосстанавливающие свойства. Толщина осадка фазы может быть больше чем или равна 500нм, например, лежащей в диапазоне 1 микрометр (мкм)-30мкм. Наружный слой уплотненной фазы (самый удаленный от волокон слой) делают преимущественно из карбида кремния, чтобы создать барьер между взаимодействием нижележащих волокон и введенной затем расплавленной кремниевой композицией.

Толщина уплотненной фазы является достаточной для уплотнения волокнистой преформы, т.е. для достаточного связывания вместе волокон преформы, чтобы дать возможность обрабатывать заготовку при сохранении ее формы без помощи опорных инструментов. После такого уплотнения заготовка остается пористой, например, причем только меньшая фракция начального объема пор, занята межфазным слоем или уплотненной фазой.

После этого порошок SiC вводится в поры уплотненной волокнистой преформы (стадия 40). Для того чтобы сделать это уплотненную преформу пропитывают с помощью суспензии, содержащей порошок в суспензии в жидкой среде (например, воде) Порошок можно удерживать в преформе с помощью фильтрования или осаждения, возможно при помощи отсасывания. Предпочтительно использовать порошок, сделанный из частиц SiC, имеющих средний размер (D50), который меньше чем или равен 5мкм или даже меньше чем или равен 1мкм. Вводимый порошок SiC, является таким, что средний размер кристаллитов SiC в порошке является меньше, как среднего размера кристаллитов SiC в волокнах, так и меньше среднего размера кристаллитов SiC в уплотненной фазе.

До инфильтрации расплавленной композицией порошок карбида кремния присутствует в порах волокнистой преформы. До инфильтрации порошок предлагает кристаллиты SiC, представляющие среднее значение, соответствующее указанным выше условиям. Помимо частиц SiC в порах волокнистой преформы могут присутствовать частицы некоторых других материалов, например, таких как углерод. Затем волокнистую преформу пропитывают расплавленной композицией, которая содержит в основном по массе расплавленный кремний (стадия 50). Такая композиция может соответствовать расплавленному кремнию в чистом виде или сплаву кремния в расплавленном состоянии, который содержит также один или больше других элементов, таких как титан, молибден, бор, железо или ниобий. Содержание кремния по массе может быть больше чем или равно 90%. Как объяснено выше из-за маленького размера кристаллитов SiC в порошке расплавленная композиция взаимодействует предпочтительно с порошком в процессе инфильтрации и соответственно меньше взаимодействует с SiC, предоставленном уплотненной фазой или волокнами, тем самым содействуя улучшению механических свойств готовой детали.

Вместе с примером, показанным на Фиг.1, описывается способ изготовления детали из композиционного материала с керамической матрицей, который содержит, по меньшей, мере, следующие стадии:

получение волокнистой преформы, содержащей волокна карбида кремния;

введение порошка карбида кремния в поры волокнистой преформы, причем средний размер кристаллитов карбида кремния в порошке меньше чем средний размер кристаллитов карбида кремния в волокнах; и

инфильтрацию волокнистой преформы, заполненной порошком карбида кремния, расплавленной композицией, содержащей в основном по массе кремний, причем керамическая матрица получена в порах волокнистой преформы в процессе инфильтрации, чтобы получить деталь из композиционного материала.

Межфазный слой и/или уплотненная фаза могут быть созданы на волокнах после того, как была получена преформа и перед введением порошка, как упоминалось выше.

В варианте способ изготовления детали может содержать, по меньшей мере, следующие стадии:

получения волокнистой преформы с помощью сборки вместе множества волокнистых структур, содержащих волокна карбида кремния, причем порошок карбида кремния присутствует в порах упомянутых структур, причем средний размер кристаллитов карбида кремния в порошке меньше, чем средний размер кристаллитов карбида кремния в волокнах; и

инфильтрации полученной волокнистой преформы расплавленной композицией, содержащей в основном по массе кремний, причем керамическая матрица образована в порах волокнистой преформы в процессе инфильтрации, чтобы получить деталь из композиционного материала.

Примеры

Пример 1 (по изобретению)

Использовали волокнистую преформу, сделанную из волокон карбида кремния, предоставляющую кристаллиты SiC, имеющие средний размер 30нм. Используемые волокна SiC продают под названием Hi-Nicalon Тип S поставщиком NGS. Межфазный слой, содержащий один слой из пироуглерода, был получен первоначально с помощью химической инфильтрации в паровой фазы. После этого заготовку уплотнили с помощью уплотненной SiC фазы, полученной с помощью химической инфильтрации в паровой фазе. Средний размер кристаллитов SiC в полученной уплотненной фазе составлял 30нм. Суспензию, содержащую SiC порошок, предоставляющий SiC кристаллиты, имеющие средний размер 15нм, после этого вводили в поры уплотненной волокнистой преформы. После сушки преформы, пропитанной таким образом, волокнистую преформу пропитывали композиций для инфильтрации, содержащей в основном расплавленный кремний. Используемая композиция для инфильтрации предоставляла мольное содержание кремния 96%, а мольное содержание бора 4%. В процессе инфильтрации температуру поддерживали при 1445°С в течение 45 минут (мин) при парциальном давлении аргона.

Фиг 2. является фотографией результатов, полученных таким способом. Можно видеть, что уплотненная фаза не была повреждена в процессе инфильтрации, тем самым, сообщая детали улучшенные механические свойства.

Пример 2 (не относящийся к изобретению)

Выполнили тот же самый рабочий протокол, что и в примере 1, за исключением того, что уплотненная преформа была пропитана суспензией, содержащей порошок SiC, предоставляющей кристаллиты, имеющие средний размер 120нм.

Фиг.3 является фотографией результатов, полученных таким способом. Можно видеть, что уплотненная фаза была повреждена в процессе инфильтрации, тем самым, получая деталь, предоставляющую механические свойства, которые не были такими надлежащими, как для детали, полученной в контексте примера 1.

Фиг.4 показывает результаты, полученные во время испытаний на растяжение, выполняемые до разрушения и при температуре окружающей среды, для детали, полученной выполнением примера 1 (непрерывная линия) и для детали, полученной выполнением примера 2 (штриховая линия). Этот результат испытания подтверждает, что деталь, полученная путем осуществления способа изобретения, предоставляет механические свойства лучше, чем те, которые получены путем осуществления способа, не относящегося к изобретению.

Термин ʺлежит в диапазоне … до …ʺ следует понимать, как включающий границы.

Изобретение относится к способам изготовления деталей из композиционного материала с керамической матрицей. Предложен способ изготовления детали из композиционного материала с керамической матрицей, содержащий стадию инфильтрации волокнистой преформы расплавленной композицией, содержащей в основном по массе кремний, причем волокнистая преформа содержит волокна карбида кремния, причем порошок карбида кремния присутствует в порах упомянутой преформы, причем средний размер кристаллитов карбида кремния в порошке меньше, чем средний размер кристаллитов карбида кремния в волокнах, причем керамическая матрица образована в порах волокнистой преформы в процессе инфильтрации, чтобы получить деталь, выполненную из композиционного материала. Технический результат – полученная заявленным способом деталь из композиционного материала с керамической матрицей имеет улучшенные механические свойства по сравнению с деталями, полученными ранее известными способами. 6 з.п. ф-лы, 4 ил., 2 пр.

1. Способ изготовления детали из композитного материала с керамической матрицей, который содержит, по меньшей мере, следующую стадию:

инфильтрацию волокнистой преформы расплавленной композицией, содержащей в основном по массе кремний, причем волокнистая преформа содержит волокна карбида кремния, причем порошок карбида кремния присутствует в порах упомянутой преформы, причем средний размер кристаллитов карбида кремния в порошке меньше, чем средний размер кристаллитов карбида кремния в волокнах, причем керамическая матрица получена в порах волокнистой преформы в процессе инфильтрации, чтобы получить деталь, выполненную из композиционного материала.

2. Способ по п. 1, в котором перед инфильтрацией волокнистая преформа предоставляет уплотненную фазу, содержащую карбид кремния, причем средний размер кристаллитов карбида кремния в порошке меньше, чем средний размер кристаллитов карбида кремния уплотненной фазы.

3. Способ по п. 1, в котором средний размер кристаллитов карбида кремния в порошке является меньшим или равным 80% от среднего размера кристаллитов карбида кремния в волокнах.

4. Способ по п. 2, в котором средний размер кристаллитов карбида кремния в порошке является меньшим или равным 80% от среднего размера кристаллитов карбида кремния уплотненной фазы.

5. Способ по п. 1, в котором на волокнах преформы до этапа инфильтрации формируют межфазный слой.

6. Способ по п. 5, в котором межфазный слой получают с помощью по меньшей мере одного слоя из следующих материалов: пироуглерода, легированного бором углерода или нитрида бора.

7. Способ по п. 1, в котором волокнистую преформу изготавливают цельной путем трехмерного переплетения или из множества двумерных волокнистых слоев.

| EP 1391442 B1, 28.04.2010 | |||

| КОМПОЗИТ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ, СПОСОБ ОБРАБОТКИ ВОЛОКОННОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 1997 |

|

RU2176628C2 |

| АРМИРОВАННЫЙ ВОЛОКНОМ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2184715C2 |

| WO 2016001026 A1, 07.01.2016. | |||

Авторы

Даты

2020-07-31—Публикация

2017-02-16—Подача