ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к нанесению покрытия для защиты от окисления деталей из термоструктурных композитных материалов, содержащих углерод.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Термоструктурные композитные материалы характеризуются своими механическими свойствами, которые делают их пригодными для изготовления конструктивных деталей, и своей способностью сохранять эти механические свойства при высоких температурах. Эти материалы представляют собой волокнистый каркас, уплотненный матрицей из жаропрочного материала, которая, по меньшей мере, частично заполняет поры волокнистого каркаса. В качестве образующих материалов для волокнистого каркаса и матрицы обычно выбирают углерод или керамику. Примерами термоструктурных композитных материалов являются композитные материалы углерод/углерод (С/С) и композитные материалы с керамической матрицей (CMC), такие как C/SiC (каркас из углеродных волокон и матрица из карбида кремния) или C/C-SiC (каркас из углеродных волокон и смешанная матрица из углерода и карбида кремния) или же C/C-SiC-Si (композитный материал С/С, силицированный посредством реакции с Si).

Термоструктурные композитные материалы очень часто содержат углерод, который либо образует волокна, либо, по меньшей мере, частично образует матрицу, либо образует пограничный слой на волокнах для обеспечения адекватной связи с матрицей. Таким образом, необходима защита от окисления для того, чтобы избежать быстрого разрушения деталей из таких композитных материалов при температурах выше 350°С.

Существует обширная литература по формированию покрытий для защиты от окисления деталей, по меньшей мере, частично выполненных из углерода или графита.

Для деталей из содержащих углерод термоструктурных композитных материалов, в частности, композитных материалов С/С, известно формирование защитного покрытия из композиции, которая, по меньшей мере, частично содержит бор, и в частности, композиции, имеющей свойства «самозалечивания» или самовосстановления. Под самовосстанавливающейся композицией имеется в виду композиция, которая посредством перехода в вязкое состояние при температуре использования деталей может заполнять трещины, образующиеся в покрытии или в защитном слое. В ином случае в окислительной атмосфере такие трещины создают пути для доступа кислорода из окружающей среды в композитный материал и его инфильтрации в остаточные поры материала. В настоящее время обычно используют такие самовосстанавливающиеся композиции как борное стекло, в частности, боросиликатное стекло. В этом отношении можно сослаться на патентный документ US 4613522.

Оксид B2O3 является существенным элементом борных защитных композиций. Он имеет относительно низкую температуру плавления (около 450°С) и его присутствие позволяет обеспечивать адекватную способность смачиваемости подлежащей защите углеродной поверхности. Когда условия эксплуатации требуют использования специфических самовосстанавливающихся стекловидных смесей, рецептура которых позволяет получать вязкость в соответствии с ожидаемым температурным диапазоном, комбинация этих смесей с B2O3 существенна для обеспечения непрерывной защитной пленки на поверхности основы.

В зависимости от условий использования B2O3 может улетучиваться либо постепенно, начиная с температуры 500°С (в особенности во влажной атмосфере), либо быстрее при более высоких температурах. При температурах выше 1100°С это улетучивание становится таким быстрым, что эффективность защитных смесей пропадает вследствие потери способности к смачиванию даже при очень кратковременной эксплуатации.

Одно из средств для задержки полного исчезновения B2O3 состоит в том, чтобы добавлять в защитные покрытия бориды металлов, способные постепенно регенерировать B2O3 по мере его улетучивания посредством окисления. В патентном документе US 5420084 описано защитное покрытие, позволяющее защищать от окисления, в частности, детали из композитного материала С/С при температурах до 1350°С. Это покрытие образовано смесью диборида циркония ZrB2 и коллоидного диоксида кремния SiO2.

Способ получения защитного покрытия для деталей из композитного материала С/С известен также из патентного документа US 6740408. Этот способ включает формирование на деталях покрытия, содержащего смесь порошка борида, представляющего собой преимущественно диборид титана TiB2, с порошком жаропрочного оксида, обладающего свойствами самовосстановления путем образования силикатного стекла и преимущественно содержащего боросиликатную смесь (такую как порошок смеси SiO2-B2O3) и со связующим, которое образовано полимером, являющимся предшественником жаропрочной керамики (например, полимер, выбранный из поликарбосиланов (PCS), предшественников карбида кремния SiC; полититанокарбосиланов (PCTS)), причем предшественник впоследствии преобразуется в керамику. Диборид титана TiB2 является регенератором B2O3, поскольку в результате его постепенного окисления, начиная с 550°С, и более быстрого окисления после 1100°С он компенсирует потерю B2O3, образуя B2O3+TiO2. Оксид TiO2 распределяется в оксидах силикатного стекла и способствует увеличению вязкости, сохраняя свою способность самовосстановления. За счет этого полученный защитный слой обеспечивает эффективную и долговременную защиту деталей из композитного материала С/С, используемых во влажной среде при высоких температурах.

Однако эффективность защиты известных покрытий со свойствами самовосстановления не обеспечивается при температурах выше примерно 1450°С, даже когда они содержат регенераторы B2O3, такие как диборид титана TiB2 или диборид циркония ZrB2. На практике за пределами температуры 1450°С наблюдается полное улетучивание B2O3, в том числе полученного регенерацией. В этих условиях больше нет возможности формировать сплошную защитную пленку на поверхности детали из-за недостаточной смачиваемости углерода. Потеря эффективности защиты при таких температурах тем больше, чем дольше деталь подвергается воздействию высокой температуры.

Относительно несложно было бы создать стекловидные смеси, способные к размягчению, начиная с температур выше 1450°С, для выполнения функции самовосстановления. Однако, к сожалению, использование таких смесей на этом температурном уровне невозможно из-за отсутствия в них B2O3, что приводит к потере смачиваемости защитной системой.

Обычно принимаемое в таком случае решение заключается в нанесении защитной смеси на поверхность из карбида кремния (SiC) вместо углеродной поверхности. Это вызывает необходимость выполнения подстилающего слоя сцепления из SiC, получаемого либо путем реакции, при котором обеспечивают химическое взаимодействие кремния с подлежащей защите углеродной поверхностью (Т<1400°С, в атмосфере аргона), либо способом химической инфильтрации из газовой фазы (chemical vapor infiltration - CVI).

Выполнение такого подстилающего слоя является дополнительным этапом в выполнении защитного покрытия, при этом очень сложным этапом с учетом подлежащих соблюдению рабочих условий.

Таким образом, существует необходимость в защите деталей, используемых в окислительной среде при температурах выше 1450°С.

Это относится, в частности, к диффузорным частям сопел водородных и кислородных ракетных двигателей, в которых генерируемый и выбрасываемый через сопла водяной пар создает влажную и окислительную среду.

Это относится также к тормозным дискам из композитных материалов С/С, которые используются в авиации, когда посадка и движение по земле выполняются на влажных посадочных полосах

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание способа, который позволяет за один этап получать на изделии из композитного материала самовосстанавливающийся слой повышенной эффективности, в частности, при температурах выше 1450°С.

Решение поставленной задачи достигается благодаря способу, при котором на деталь наносят композицию, содержащую:

- суспензию коллоидного диоксида кремния,

- бор или соединение бора в виде порошка,

- карбид кремния в виде порошка и

- по меньшей мере один сверхжаропрочный оксид.

Как будет пояснено дальше, такая композиция позволяет формировать защитное покрытие, содержащее две самовосстанавливающиеся фазы: первую самовосстанавливающуюся фазу, обеспечивающую защиту от окисления при температурах ниже 1450°С, и вторую самовосстанавливающуюся фазу, обеспечивающую защиту от окисления при температурах выше 1450°С. Кроме того, частицы карбида кремния позволяют совместно со второй самовосстанавливающейся фазой формировать на поверхности детали непрерывную защитную пленку. В результате композиция по изобретению обеспечивает эффективную защиту от окисления даже при температурах выше 1450°С, с одной стороны, несмотря на исчезновение бора на этом температурном уровне, и с другой стороны, несмотря на отсутствие подстилающего слоя SiC.

Композиция может дополнительно содержать кремний в виде порошка, позволяющий захватывать кислород и формировать дополнительный диоксид кремния.

Помимо уже имеющихся бора и карбида кремния композиция может содержать боросиликатную смесь в виде порошка.

Может быть также добавлен модифицирующий стекло оксид для изменения температуры, при которой формируется защитное стекло.

Наносимую композицию предпочтительно высушивают при 90°С на воздухе в течение примерно одного часа.

Предпочтительно на деталь наносят композицию, которая после сушки представляет собой слой, имеющий среднюю толщину в диапазоне от 50 мкм до 250 мкм и поверхностную плотность в диапазоне от 15 мг/см2 до 60 мг/см2.

Также предпочтительно композицию наносят на деталь в несколько последовательных слоев с промежуточной сушкой.

Дополнительно и не обязательно способ может содержать, после этапа нанесения композиции, этап нанесения слоя углеродосодержащего полимера или полимера-предшественника керамики и полимеризации этого полимера, или выполнение термообработки для поверхностного стеклования при температуре от 600°С до 1000°С в инертной атмосфере. Это не изменяет эффективности защиты по сравнению с сушкой при температуре 90°С, но позволяет защитить композицию от случайных ударов, трения и других воздействий.

Задачей изобретения является также создание детали из композитного материала, снабженной самовосстанавливающимся слоем, который получен способом по изобретению и содержит первую самовосстанавливающуюся фазу, сформированную преимущественно боросиликатной системой, вторую самовосстанавливающуюся фазу на основе силиката и наполнитель, образованный частицами карбида кремния, причем вторая самовосстанавливающаяся фаза на основе силиката содержит, по меньшей мере, один сверхжаропрочный оксид.

Самовосстанавливающийся слой может дополнительно содержать один или более следующих компонентов: кремний в виде порошка, боросиликатную смесь в виде порошка и, по меньшей мере, один модифицирующий стекло оксид.

Деталь может дополнительно содержать поверхностный слой механической защиты на покрытии для защиты от окисления.

Деталь может представлять собой, в частности, фрикционную деталь из композитного материала углерод/углерод или диффузор сопла ракетного двигателя.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения, не имеющие ограничительного характера. На чертежах:

на фиг.1 изображены последовательные этапы формирования самовосстанавливающегося слоя в примере осуществления изобретения,

на фиг.2 схематично изображено действие частиц SiC, присутствующих в самовосстанавливающемся слое по изобретению, и

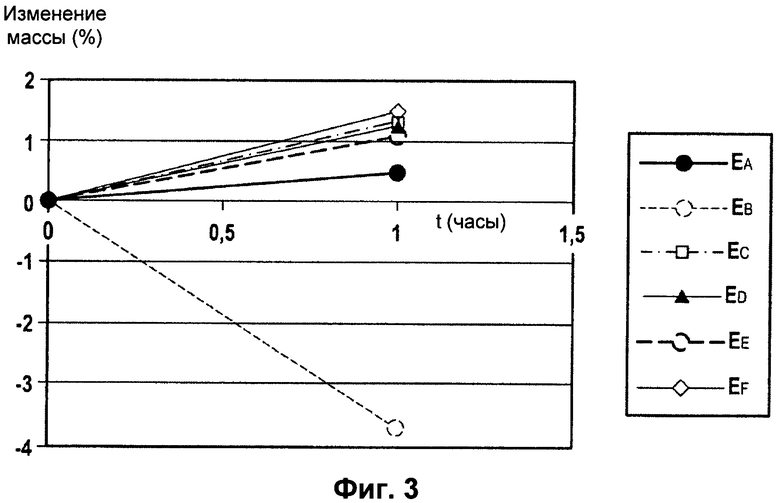

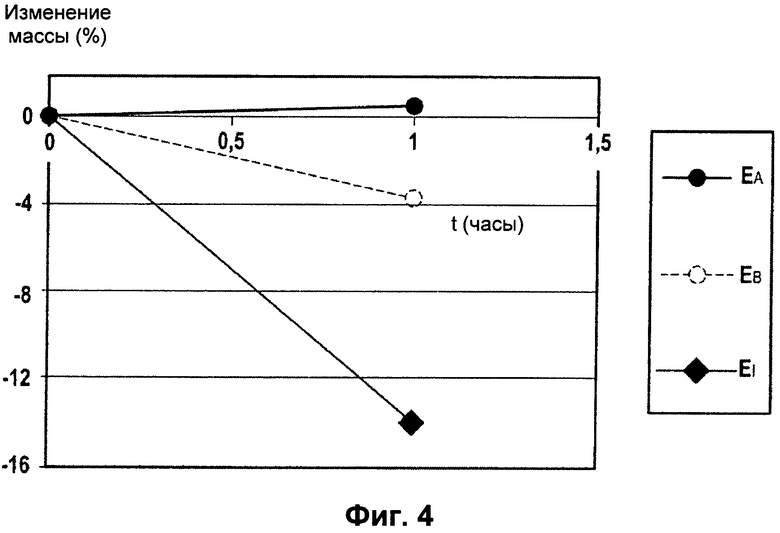

на фиг.3-5 представлены кривые, которые иллюстрируют стойкость полученных в соответствии с изобретением защитных покрытий в окислительной атмосфере при температуре 1500°С.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее изобретение будет описано со ссылкой на фиг.1 в контексте его использования для защиты от окисления деталей из композитных материалов С/С. Особенно характерной областью использования изобретения является защита деталей из композитных материалов С/С, которые при работе подвержены воздействию высоких температур. Это относится, в частности, к диффузорным частям сопел ракетных двигателей и к фрикционным деталям, таким как тормозные диски самолетов.

Однако, как уже было указано, изобретение может использоваться применительно ко всем содержащим углерод термоструктурным композитным материалам, в частности, к композитным материалам с керамической матрицей и волокнистым углеродным каркасом или к материалам, содержащим промежуточный углеродный слой между волокнами каркаса и керамической матрицей, например, из SiC.

Первый этап 10 способа заключается в получении композиции, подлежащей нанесению на деталь для ее защиты.

Композиция содержит в масс.%:

- от 30% до 70% водной суспензии коллоидного диоксида кремния, такого как продукт Ludox® AS40 фирмы GRACE Davison,

- от 5% до 60% порошка бора и/или порошка соединения бора, выбранного из боридов металлов (TiB2, ZrB2 и т.д.) или оксидов бора (B2O3 и т.д.),

- от 15% до 40% порошка карбида кремния,

- от 1% до 10% одного или более сверхжаропрочных оксидов (Y2O3, HfO2, Al2O3, ZrO2 и т.д.),

- необязательно, от 5% до 15% порошка кремния,

- необязательно, от 5% до 20% компонента боросиликатного стекла, преимущественно содержащего оксид бора и оксид кремния, в тонко измельченном виде (порошок),

- необязательно, от 1% до 10% одного или более модифицирующих стекло оксидов в виде порошка.

Водная суспензия коллоидного диоксида кремния выполняет функцию связующего для других компонентов композиции в виде порошков.

Композиция, предпочтительно после приведения в однородное состояние посредством перемешивания, образует суспензию, которую наносят на подлежащую защите деталь, причем нанесение может производиться, например, кистью или с помощью пистолета-краскопульта. После нанесения композицию сушат в сушильной камере. Нанесение может осуществляться в несколько последовательных слоев, например, в два слоя (этапы 20 и 40) с этапами сушки после каждого нанесения (этапы 30 и 50).

Общее количество нанесенной композиции предпочтительно составляет от 15 до 60 мг/см2 после сушки в сушильной камере с получением покрытия, имеющего толщину от 50 до 250 мкм.

Сушка коллоидной суспензии позволяет получить коагулированную твердую массу, которая обеспечивает связность частиц порошков других компонентов композиции и закрепление защитного слоя на детали. Промежуточная сушка перед нанесением следующего слоя способствует хорошей равномерности всего формируемого покрытия.

Сушку проводят в воздушной среде при температуре около 90°С в течение одного часа.

После формирования защитного слоя как такового он может быть покрыт полимером, который затем структурируют посредством термообработки, проводимой при температуре в зависимости от природы полимера. Полимер может быть углеродным, например, фенольным полимером или полимером-предшественником керамики, например, поликарбосиланом (PSC) или полисилоксаном. Нанесение и структурирование полимера позволяет сформировать верхний защитный слой, который усиливает стойкость защитного слоя к механическим воздействиям, трению, эрозии и т.д.

Кроме того, прочность защитного слоя может быть повышена путем поверхностного стеклования термообработкой при температуре от 600°С до 1000°С в инертной атмосфере.

После сушки композиции и дополнительного необязательного отверждения полимера или поверхностного стеклования получают деталь, снабженную самовосстанавливающимся защитным слоем, который содержит, по меньшей мере, частицы диоксида кремния из коллоидной суспензии, порошка бора и/или соединения бора, порошка карбида кремния и порошка, по меньшей мере, одного сверхжаропрочного оксида. Как будет объяснено дальше, эти компоненты позволяют сформировать защитное покрытие, которое содержит первую самовосстанавливающуюся фазу, сформированную преимущественно боросиликатной системой, вторую самовосстанавливающуюся фазу на основе силиката, содержащую, по меньшей мере, один сверхжаропрочный оксид, и наполнитель, образованный частицами карбида кремния.

Следует отметить, что в зависимости от предполагаемого использования композиция может быть нанесена на всю наружную поверхность детали или на ее часть. Так, например, для тормозных дисков композиция может быть нанесена только на те поверхности, где нет поверхностей трения, а для диффузоров сопел двигателей она может быть нанесена только на внутренние поверхности диффузоров.

Под «сверхжаропрочным» оксидом имеется в виду оксид, имеющий температуру плавления выше 2000°С.

Коллоидный диоксид кремния, используемый в виде водной дисперсии, выполняет функцию связующего для композиции и позволяет по существу равномерно распределить частицы различных порошков. Кроме того, диоксид кремния участвует также в выполнении функции защиты детали (заполнении трещин и предотвращении диффузии), поскольку он комбинируется с другими образующими стекло составляющими композиции для формирования в размягченном состоянии барьера для диффузии. Точнее, при температурах ниже примерно 1450°С диоксид кремния образует с бором боросиликатное самовосстанавливающееся стекло типа [B2O3+SiO2], которое смачивает углерод и за счет этого образует барьер для диффузии. Кроме того, при температурах выше 1450°С диоксид кремния образует со сверхжаропрочным оксидом или оксидами самовосстанавливающееся стекло типа [SiO2 + сверхжаропрочный оксид (оксиды)], которое смачивает частицы карбида кремния.

Бор (элементарный бор или соединение бора) обеспечивает смачиваемость углерода и участвует в формировании самовосстанавливающегося стекла при температурах ниже 1450°С.

Порошок SiC обеспечивает формирование непрерывной защитной пленки на поверхности подлежащей защите детали при высоких температурах, то есть при температурах выше 1450°С. Действительно, как уже объяснялось выше, начиная с этой температуры, имеющийся в защитном слое бор уже полностью поглощен или выбран, что имеет следствием исчезновение защитного оксида B2O3 и смачивающего углерод агента. В этих условиях больше невозможно формировать непрерывную защитную пленку на поверхности детали из-за недостаточной смачиваемости углерода. Как схематично показано на фиг.2, частицы SiC позволяют преодолеть эту потерю смачиваемости углерода, поскольку формируемое при этих температурах самовосстанавливающееся стекло [SiO2 + сверхжаропрочный оксид (оксиды)] смачивает частицы SiC, присутствующие на подлежащей защите поверхности детали, а сами эти частицы удерживаются механическим сцеплением в порах поверхности детали. Стекло в размягченном состоянии распространяется в виде капель вокруг частиц SiC. Размер частиц SiC и их близость друг к другу на поверхности детали позволяют обеспечить контакт капель стекла друг с другом и за счет этого формировать непрерывную защитную пленку на поверхности детали.

Средний размер частиц порошка SiC определяется в зависимости от среднего размера макропор подлежащей защите детали. Для обеспечения хорошего закрепления частиц SiC в макропорах они не должны иметь слишком большого размера. С другой стороны, частицы SiC не должны быть слишком мелкими, чтобы не подвергаться слишком быстрому окислению (преобразованию SiC в диоксид кремния), что может вызвать разрывы защитной пленки на поверхности детали. Кроме того, минимальный размер частиц SiC ограничен тем условием, чтобы не слишком увеличивать вязкость подлежащей нанесению композиции. В качестве примера средний размер частиц порошка SiC может составлять от 5 до 50 м км.

Сверхжаропрочный оксид или оксиды при их комбинации с оксидом кремния, присутствующим в защитном слое, позволяют сформировать самовосстанавливающееся стекло, имеющее температуру размягчения около 1450°С. Таким образом получают самовосстанавливающуюся образующую стекло композицию, обладающую подходящей вязкостью для формирования барьера для диффузии при температурах, при которых уже не обеспечивается эффективная защита боросиликатным стеклом.

Защитный слой может дополнительно содержать кремний в виде порошка, который образует ловушку для кислорода и генератор диоксида кремния.

Кроме того, защитный слой может содержать предшественник самовосстанавливающегося боросиликатного стекла, которое помимо уже имеющегося в защитном слое диоксида кремния и бора участвует в выполнении функции защиты детали при температурах ниже 1450°С.

И наконец, защитный слой может содержать помимо оксидов бора и кремния один или более оксидов, позволяющих регулировать температурный диапазон, в пределах которого боросиликатное стекло обладает вязкостью для выполнения защитной функции (заполнения трещин и создания барьера для диффузии). В частности, могут использоваться модифицирующие стекло оксиды, такие как оксиды щелочных элементов: оксиды бария - ВаО или кальция - СаО, или магния - MgO, циркона - ZrO2, алюминия - Al2O3, моноксид свинца - PbO, оксид железа и другие.

Примером модифицированного боросиликатного стекла является стеклянный порошок “PYREX” фирмы “CORNING” (США), имеющий следующий основной состав (в масс.%):

Опыты

Для проверки эффективности самовосстанавливающегося слоя по изобретению образцы композитного материала С/С были снабжены самовосстанавливающимся слоем при следующих условиях и испытаны при повышенной температуре (1500°С).

Образцы представляли собой блоки из композитного материала С/С, образованные каркасом из углеродных волокон, уплотненным матрицей из пиролитического углерода способом химической инфильтрации из газовой фазы.

Были приготовлены следующие композиции (содержание дано в масс.%):

Все композиции были нанесены на детали кистью в два последовательных слоя и без дополнительной обработки после сушки при 90°С. Следует отметить, что описанные ниже характеристики не изменялись в случае дополнительной обработки (покрытием полимером с сетчатой структурой или стеклованием).

Опыт 1

В этом опыте одинаковые образцы из композитного материала С/С были снабжены самовосстанавливающимися слоями. Каждый образец EA, EB, EC, ED, EE и EF был защищен различным покрытием, полученным нанесением указанных выше композиций А, В, С, D, Е и F. Все композиции наносились указанным выше образом.

Следует отметить, что в отличие от образцов EA, EC, ED, EE и EF защитное покрытие образца ЕB не содержало порошка SiC.

На фиг.3 показано относительное изменение массы после воздействия на образец температуры 1500°С в сухом воздухе в течение часа.

Хотя все покрытия испытанных образцов содержали стеклообразующие композиции, необходимые для обеспечения защиты при температуре 1500°С, из диаграммы видно, что только образец ЕB потерпел потерю массы.

Этот опыт показывает преимущество использования порошка SiC для образования защитной непрерывной пленки за пределами температуры 1450°С.

Опыт 2

В этом опыте одинаковые образцы из композитного материала С/С были снабжены самовосстанавливающимися слоями. Каждый образец EA, EB и EI был защищен различным покрытием, полученным нанесением указанных выше композиций А, В и I. Все композиции наносились указанным выше образом.

Следует отметить, что в отличие от образца EA защитное покрытие образца Ев не содержало порошка SiC, а защитное покрытие образца EI не содержало ни порошка SiC, ни сверхжаропрочного оксида.

На фиг.4 показано относительное изменение массы после воздействия на образец температуры 1500°С в сухом воздухе в течение часа.

Из диаграммы видно, что потеря массы в образце EI была еще больше, чем в образце EB.

Этот опыт показывает преимущество использования сверхжаропрочных оксидов для адаптации стеклообразующей композиции к предполагаемой рабочей температуре.

Опыт 3

В этом опыте одинаковые образцы из композитного материала С/С были снабжены самовосстанавливающимися слоями. Каждый образец EF, EG и EH был защищен различным покрытием, полученным нанесением указанных выше композиций F, G и Н. Все композиции наносились указанным выше образом.

Следует отметить, что все защитные покрытия образцов содержали частицы порошка SiC, но отличались тем, что содержали различные сверхжаропрочные оксиды, а именно Y2O3 для образца EF, HfO2 для образца EG и Al2O3 для образца EH.

На фиг.5 показано относительное изменение массы после воздействия на образец температуры 1500°С в сухом воздухе в течение часа.

Из диаграммы видна потеря массы в образцах EG и ЕН.

Этот опыт показывает, что защита от окисления при температуре 1500°С более эффективна при наличии Y2O3, чем при наличии HfO2 или Al2O3.

Изобретение относится к нанесению покрытий для защиты от окисления деталей из термоструктурных композитных материалов, содержащих углерод. Для получения самовосстанавливающегося слоя на детали из композитного материала на деталь наносят композицию, содержащую: суспензию коллоидного диоксида кремния, бор или соединение бора в виде порошка, карбид кремния в виде порошка, кремний в виде порошка и по меньшей мере один сверхжаропрочный оксид: Y2O3, HfO2, Al2O3, ZrO2. Композицию наносят на деталь в виде последовательных слоев с промежуточной сушкой с последующей термообработкой для поверхностного стеклования при температуре 600-1000°С. Технический результат изобретения - получение самовосстанавливающегося покрытия для эффективной защиты от окисления при температурах выше 1450°С. 2 н. и 16 з.п. ф-лы, 1 табл., 5 ил.

1. Способ получения самовосстанавливающегося слоя на детали из

композитного материала, включающий нанесение на деталь композиции, содержащей:

- суспензию коллоидного диоксида кремния,

- бор или соединение бора в виде порошка,

- карбид кремния в виде порошка и

- по меньшей мере один сверхжаропрочный оксид,

причем композиция дополнительно содержит кремний в виде порошка.

2. Способ по п.1, отличающийся тем, что композиция дополнительно содержит боросиликатную смесь в виде порошка.

3. Способ по п.1, отличающийся тем, что композиция дополнительно содержит, по меньшей мере, один модифицирующий стекло оксид.

4. Способ по п.1, отличающийся тем, что порошок карбида кремния имеет средний размер частиц от 5 мкм до 50 мкм.

5. Способ по п.1, отличающийся тем, что дополнительно содержит этап сушки нанесенной композиции.

6. Способ по п.1, отличающийся тем, что композиция, нанесенная на деталь, после сушки представляет собой слой, имеющий среднюю толщину от 50 мкм до 250 мкм и поверхностную плотность от 15 мг/см2 до 60 мг/см2.

7. Способ по п.1, отличающийся тем, что композицию наносят на деталь в несколько последовательных слоев с промежуточной сушкой.

8. Способ по п.1, отличающийся тем, что дополнительно содержит после этапа нанесения композиции этап нанесения слоя углеродсодержащего полимера или полимера-предшественника керамики, и полимеризации этого полимера.

9. Способ по п.1, отличающийся тем, что дополнительно содержит после этапа нанесения композиции выполнение термообработки для поверхностного стеклования при температуре от 600°С до 1000°С в инертной атмосфере.

10. Деталь из композитного материала, снабженная покрытием для защиты от окисления, полученного с использованием способа по любому из пп.1-9, где покрытие формирует первую самовосстанавливающуюся фазу, образованную преимущественно боросиликатной системой, отличающаяся тем, что покрытие дополнительно формирует вторую самовосстанавливающуюся фазу на основе силиката и дополнительно содержит наполнитель, образованный частицами карбида кремния, причем вторая самовосстанавливающаяся фаза на основе силиката содержит, по меньшей мере, один сверхжаропрочный оксид, в частности, выбранный из Y2O3, HfO2, Al2O3, ZrO2.

11. Деталь по п.10, отличающаяся тем, что покрытие дополнительно содержит кремний в виде порошка.

12. Деталь по п.10, отличающаяся тем, что покрытие дополнительно содержит боросиликатную смесь в виде порошка.

13. Деталь по п.10, отличающаяся тем, что покрытие дополнительно содержит, по меньшей мере, один модифицирующий стекло оксид.

14. Деталь по п.10, отличающаяся тем, что частицы карбида кремния имеют средний размер от 5 мкм до 50 мкм.

15. Деталь по п.10, отличающаяся тем, что на покрытии для защиты от окисления дополнительно содержит поверхностный слой механической защиты.

16. Деталь по п.10, отличающаяся тем, что представляет собой фрикционную деталь из композитного материала углерод/углерод.

17. Деталь по п.10, отличающаяся тем, что снабжена защитным покрытием на ее поверхностях, иных, чем поверхность или поверхности трения.

18. Деталь по п.10, представляющая собой выполненный из композитного материала углерод/углерод диффузор сопла ракетного двигателя, причем, по меньшей мере, внутренняя поверхность диффузора снабжена покрытием для защиты от окисления.

| US 6455107 B1, 24.09.2002 | |||

| US 5420084 A, 30.05.1995 | |||

| АУДИОДЕКОДЕР, АУДИОКОДЕР, СПОСОБ ДЛЯ ДЕКОДИРОВАНИЯ, СПОСОБ ДЛЯ КОДИРОВАНИЯ И ПОТОК БИТОВ, ПРИ ЭТОМ, С ИСПОЛЬЗОВАНИЕМ ПАКЕТА КОНФИГУРИРОВАНИЯ СЦЕН, ИНФОРМАЦИЯ ЯЧЕЕК ЗАДАЕТ АССОЦИИРОВАНИЕ МЕЖДУ ОДНОЙ ИЛИ БОЛЕЕ ЯЧЕЕК И СООТВЕТСТВУЮЩЕЙ ОДНОЙ ИЛИ БОЛЕЕ СТРУКТУР ДАННЫХ | 2022 |

|

RU2838071C2 |

| RU 2006137048 A, 27.04.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ФРИКЦИОННЫХ УГЛЕРОДНЫХ ИЗДЕЛИЯХ | 1991 |

|

RU2013423C1 |

Авторы

Даты

2014-02-10—Публикация

2009-06-05—Подача