Изобретение относится к устройствам для автоматического регулирования давления и может быть использовано в различных отраслях промышленности для понижения и регулирования давления (расхода) различных газов (кислорода, ацетилена, пропана и других).

Известен газовый регулятор, содержащий неметаллические элементы (в частности мембрану), а также металлические элементы с резьбами, в том числе: корпус, регулировочный винт и крышку (см. патент DE 831050, кл. G05D 16/06, 1952 или патент RU 2117325, кл. G05D 16/06, 1998).

Исполнение основных конструктивных элементов из металла обусловлено условиями эксплуатации газовых регуляторов.

Регуляторы имеют малые габариты (диаметры резьб до 60 мм), выпускаются серийно и используются для различных газов (в том числе агрессивных) под высоким давлением, в различных климатических условиях, поэтому должны обладать высокой механической прочностью, а также химико-физической стойкостью к внешним и внутренним воздействиям. Металлические элементы регуляторов изготавливают методом механической обработки заготовок в виде штамповок (или отливок) из дорогостоящих металлов (чаще всего из медных или алюминиевых сплавов), что определяет высокую стоимость газовых регуляторов.

При этом резьбы на металле всегда получают механической обработкой. Получение литых или штампованных заготовок из металла сразу с резьбами (без механической обработки) для серийных регуляторов с диаметрами резьб до 60 мм практически невозможно.

Крышка регулятора в аналогах часто изготавливается из двух частей, одна из которых представляет собой вставку в виде отдельно изготавливаемой резьбовой втулки под регулировочный винт. Крышка, обычно, окрашивается снаружи в цвет, соответствующий типу газа (для кислородного регулятора - в синий, для пропанового - в красный, для ацетиленового - в белый).

Известен газовый регулятор (патент DE 10062789, кл. G05D 16/06, 2002), содержащий мембрану и элементы с резьбами, в том числе: корпус, регулировочный винт и крышку.

При этом корпус регулятора выполнен из пластика, а крышка - из металла.

Металлическая крышка выполнена с двумя резьбами различного диаметра. По резьбе большего диаметра крышка соединяется с корпусом, а в резьбе меньшего диаметра установлен регулировочный винт.

Выполнение сложной и объемной детали регулятора - корпуса из пластика, существенно снижает материальные издержки при производстве регуляторов.

Газовый регулятор по патенту DE 10062789 по технической сущности наиболее близок к заявляемому изобретению и принимается в настоящей заявке за прототип.

Цель патента DE 10062789 - уменьшение материальных затрат при производстве регуляторов, предназначенных для регулирования агрессивных газов, где традиционно применяются дорогостоящие металлы (сплавы). Поставленная цель в патенте DE 10062789 решается заменой дорогостоящего металла корпуса на более дешевый материал - пластик.

Однако такая замена создает сложную техническую проблему - невозможность получения на пластике методом механической обработки качественных поверхностей и, в частности, качественных резьб (которые конструктивно необходимы в газовых регуляторах).

При механической обработке пластиков получение высокоточной, чистой сплошной поверхности проблематично из-за высокой пластичности и вязкости полимеров, составляющих основу пластиков.

Практически невозможно получить качественную поверхность при сверлении, а также при последующем нарезании резьбы, что связано с очень низкой теплопроводностью пластика.

При сверлении отверстий под резьбу в пластике происходит перегрев материала в зоне резания (из-за плохого отвода тепла в виду низкой теплопроводности пластика), что приводит к образованию на механически обработанной поверхности дефектов в виде наплывов, несплошностей, надрывов и других.

При последующем нарезании резьбы в таком отверстии происходит дополнительное коробление и искажение заданного профиля резьбы. Шероховатость поверхности такой резьбы очень высокая (свыше 50,0 мкм). Поверхность резьбовых витков оказывается неоднородной по физическим свойствам, имеет отклонения геометрии резьбы от номинальной.

Такие дефекты поверхности значительно снижают прочность резьбовых соединений и потому недопустимы для ответственных изделий (в частности, для газовых регуляторов, работающих под давлением).

Конструкция регулятора по патенту DE 10062789 предполагает исполнение на крышке двух точных соосных резьб, испытывающих большие нагрузки.

По указанным выше техническим причинам в регуляторе-аналоге крышка выполнена из металла, то есть цель - снижение материальных затрат при производстве регуляторов достигается не в полной мере.

Таким образом, при производстве регуляторов по патенту DE 10062789 необходимо использовать два производственных передела: производство заготовки корпуса из пластика и производство заготовки крышки из металла, что предполагает использование двух групп разнородного технологического оборудования, что в свою очередь существенно повышает производственные затраты.

В прототипе в качестве возможных для применения пластиков предлагаются следующие материалы: полиолефин, полиацеталь, полиэстер или полиамид, полипропилен, полиэфирэфиркетон, поливинилденфторид, политетрафторэтилен.

Известно, что полиолефины (в частности, полиэтилен) обладают очень малой жесткостью, кроме того, под воздействием ультрафиолета очень быстро стареют.

Полипропилен морозонеустойчив (применяется только до -5°C). Полиацеталь не стоек к кислотным средам, разлагается под действием ультрафиолета.

Полиэстер не стоек к ультрафиолету, прочность на воздухе падает на 40% за год эксплуатации.

Обычный полиамид на открытом воздухе насыщается влагой до 8%, что при всесезонной эксплуатации на открытом воздухе может приводить к потере прочности, кроме этого обычный полиамид неустойчив к солнечному ультрафиолету.

Поливинилденфторид химически не стоек к кетонам, что практически исключает его использование для ацетиленовых регуляторов, а также относительно дорог.

Политетрафторэтилен обладает очень низкими прочностными характеристиками, что практически исключает его использование в качестве конструкционного материала.

Полиэфирэфиркетон не обладает недостатками, свойственными большинству полимеров, однако чрезвычайно дорог (в пересчете на изделие по цене сопоставим с медными сплавами), кроме того, технологии литья полиэфирэфиркетона под давлением практически не отработаны.

Задача изобретения - снижение затрат при производстве регуляторов, при одновременном повышении качества, снижении массы и повышении технологичности изделий.

Указанная задача решается тем, что газовый регулятор с неметаллическими элементами содержит мембрану и элементы с резьбами, в том числе: корпус, регулировочный винт и крышку. При этом крышка выполнена из неметаллического термопластичного материала с литыми резьбами разного диаметра, корпус соединен с крышкой по резьбе большего диаметра, регулировочный винт установлен в крышке по резьбе меньшего диаметра, а литые резьбы на крышке имеют равный шаг и расположены соосно.

Регулировочный винт выполнен из неметаллического термопластичного материала с литой резьбой.

Корпус выполнен из неметаллического термопластичного материала с литой резьбой.

В качестве неметаллического термопластичного материала, по меньшей мере, для одного из перечисленных элементов регулятора, применен стеклонаполненный полиамид с содержанием полиамида в основном материале в пределах 65-75%.

Исполнение регулятора с крышкой из неметаллического термопластичного материала (термопласта) с литыми соосными резьбами разного диаметра, но с равным шагом, позволяет получить качественную отливку крышки с литыми резьбами на ее поверхности, широко распространенным способом литья под давлением в термопластавтомате. При производстве таких крышек могут быть использованы серийно выпускаемые термопластавтоматы с разъемной пресс-формой, в которой формируется отливка крышки.

Пресс-форма представляет собой набор плит и резьбовый знак в виде тела вращения, на котором выполнены резьбы большего и меньшего диаметров с равным шагом, соответствующие литым резьбам на поверхности крышки.

Резьбы на резьбовом знаке и поверхность вращения резьбового знака выполнены в одной оси.

Тело крышки вместе с резьбами формируется в пресс-форме из жидкого расплава термопласта под давлением, в состоянии, когда пресс-форма сомкнута. После затвердевания термопласта пресс-форма размыкается. Размыкание пресс-формы осуществляется путем вращательно-поступательного движения резьбового знака вдоль своей оси с шагом, равным шагу резьб на крышке.

Резьбы знака при этом выходят («вывинчиваются») из резьб на поверхности крышки.

Поскольку на поверхности резьбового знака соосные резьбы выполнены с одинаковым шагом, при размыкании пресс-формы не происходит разрушения отлитых резьб на поверхности сформировавшейся из термопласта крышки.

Таким образом, конструктивное исполнение крышки позволяет получать ее сразу с двумя литыми резьбами за один технологический цикл заливки, что недостижимо в конструкциях-аналогах (в том числе в конструкции-прототипе).

Заявляемая конструкция газового регулятора позволяет получать крышку регулятора, которая не требует последующей механической обработки технологически важных поверхностей (резьб, уплотняющих плоскостей и других).

Кроме того, заявляемая конструкция газового регулятора позволяет применить одинаковые высокопроизводительные технологии (литье термопласта под давлением) и типовое оборудование (термопластавтоматы) для изготовления элементов с резьбами, в том числе: корпуса, регулировочного винта и крышки, что значительно снижает затраты при производстве изделия.

Использование в качестве термопласта стеклонаполненного полиамида с массовым содержанием полиамида 65-75% позволяет получать прочные и стойкие к внешним воздействиям конструкционные элементы из термопласта (крышку, корпус, регулировочный винт) с литыми резьбами.

Качество литой резьбы на крышке из термопласта определяется качеством исполнения резьбы на резьбовом знаке и подбором материала термопласта. Резьбовый знак в данном случае выполнен из качественной износостойкой инструментальной (легированной) стали.

Точная резьба на резьбовом знаке нарезана механическим методом с последующей шлифовкой. Шероховатость поверхности резьбы на резьбовом знаке не превышает 0,63 мкм.

Соответственно, шероховатость поверхности литой резьбы на крышке будет находиться в этих же пределах. При этом литая резьба лишена всех дефектов, возникающих при механическом нарезании резьбы в пластике, что значительно повышает ее прочностные характеристики.

Аналогичным образом (литьем под давлением) могут быть получены все элементы регулятора, содержащие резьбы и выполненные из термопластичного материала. При этом точность литья и шероховатость литой поверхности будет очень высокой.

Применяемый при изготовлении элементов регулятора термопласт стеклонаполненный полиамид с содержанием полиамида 65-75% обладает следующими характеристиками:

- высокой стойкостью к солнечному ультрафиолету;

- высокой жесткостью (по сравнению с другими пластиками);

- широким температурным диапазоном эксплуатации, допускающим его эксплуатацю на открытом воздухе в любой климатической зоне (от -50°C до +70°C);

- высокой химической стойкостью (в том числе к кетонам и кислым средам), а также химической стабильностью;

- низким влагопоглощением (менее 1%);

- высокими прочностными характеристиками (обеспечивающими необходимые запасы прочности для деталей регулятора);

- высокой чистотой литой поверхности, соответствующей чистоте поверхности пресс-формы;

- низкой ценой (дешевле полиэфирэфиркетона в 20-25 раз);

- малой удельной массой, в пределах 1,3-1,46 г/см3 (в 2 раза меньшей, чем у алюминиевых сплавов, в 5-6 раз меньшей, чем у сталей и латуней);

- хорошими антистатическими свойствами;

- высокой износостойкостью резьбы;

- возможностью добавлять в него краситель и сразу получать изделие необходимого цвета;

- высокой искроустойчивостью и пожароустойчивостью (кратковременно выдерживает действие раскаленной до 900°C проволоки) за счет стеклонаполнения.

Перечисленные выше свойства делают стеклонаполненный полиамид наиболее предпочтительным литейным конструкционным неметаллическим материалом при производстве деталей газовых регуляторов и, в первую очередь, при изготовлении деталей с резьбами.

При уменьшении содержания полиамида в стеклонаполненном полиамиде материал становится хрупким.

При увеличении содержания полиамида в стеклонаполненном полиамиде материал теряет жесткость и другие полезные свойства. Оптимальное содержание полиамида в стеклонаполненном полиамиде 65-75%.

В отдельных случаях возможно применение стеклонаполненного полиамида с объемным содержанием полиамида в пределах 55-85%. Возможно добавление в стеклонаполненный полиамид кроме стекломатериала других наполнителей, изменяющих его свойства, а также красителей.

В этом случае возможно применение стеклонаполненного полиамида с массовым содержанием наполнителя в готовом материале в пределах 3-55%.

Сущность предлагаемого изобретения раскрыта в описании и в прилагаемых чертежах

На фиг.1 показан вариант исполнения регулятора с манометром выходного давления, с накидными гайками на входном и выходном штуцерах и ниппелем.

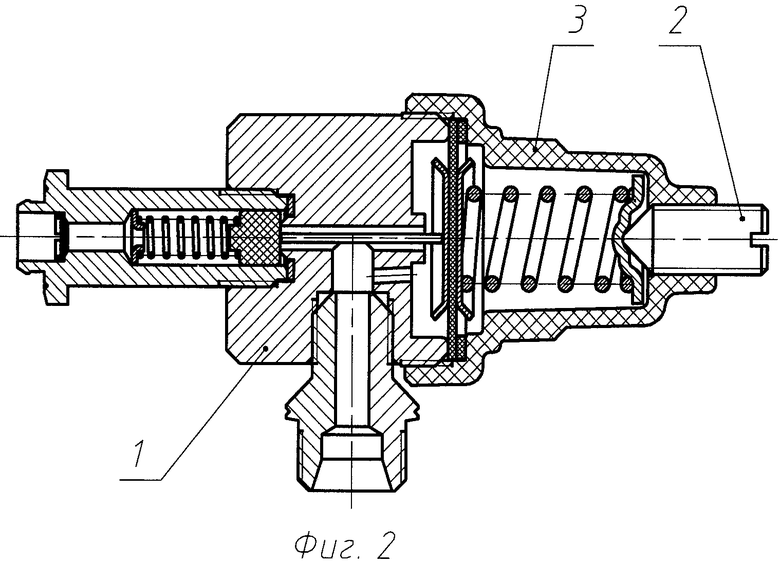

На фиг.2 показан вариант исполнения регулятора без манометра, накидных гаек и ниппеля с металлическим укороченным регулировочным винтом.

На фиг.3 показан вариант регулятора без манометра, накидных гаек и ниппеля с регулировочным винтом в виде цельного литого маховика из неметаллического термопластичного материала.

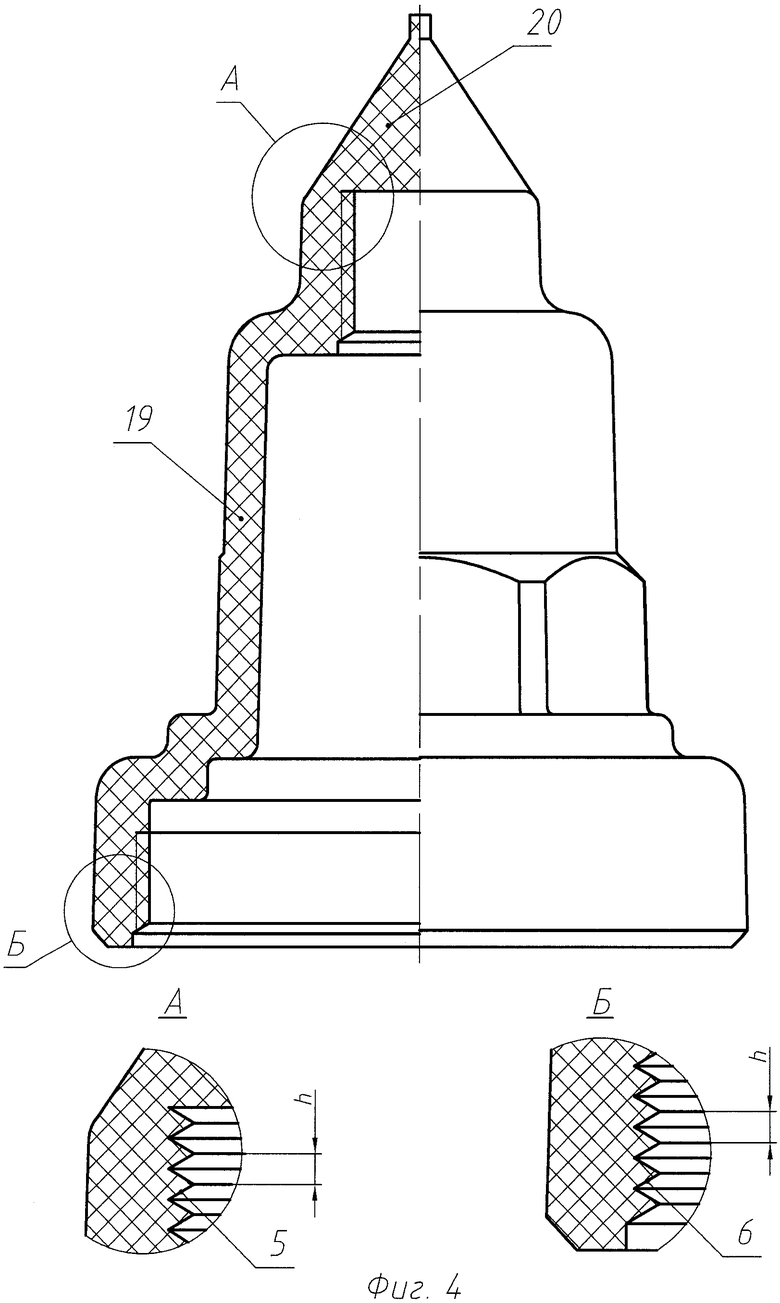

На фиг.4 показана заготовка крышки из неметаллического термопластичного материала с литыми резьбами и литником.

На фиг.5 показана крышка из неметаллического термопластичного материала с литыми резьбами.

На фиг.6 схематично изображена пресс-форма для изготовления крышки в сомкнутом состоянии.

На фиг.7 схематично изображена пресс-форма для изготовления крышки в разомкнутом состоянии.

Газовый регулятор содержит корпус 1, регулировочный винт 2, крышку 3 из неметаллического термопластичного материала и мембрану 4. При этом на крышке 3 выполнены внутренние литые резьбы 5 и 6 разного диаметра с одинаковым шагом h.

Корпус 1 соединен с крышкой 3 по резьбе большего диаметра 6, а регулировочный винт 2 установлен в крышке 3 по резьбе меньшего диаметра 5 с возможностью вращения.

В корпусе 1 выполнен центральный канал 7, в котором установлен толкатель 8, взаимодействующий с одной стороны с запорным органом 9, а с другой стороны - с мембраной 4.

В корпус 1 вмонтирован входной штуцер 10, внутри которого организована полость высокого давления 11 и размещен запорный орган 9, прижимаемый к седлу 12 пружиной 13.

Седло 12 выполнено в виде конического выступа на корпусе 1, внутри которого проходит центральный канал 7.

В корпусе 1 выполнен выходной канал 14, соединенный с отводящим штуцером 15. В корпусе 1 выполнена полость низкого давления 16, ограниченная мембраной 4. В крышке 3 между регулировочным винтом 2 и мембраной 4 расположена задающая пружина 17. В продолжение выходного канала 14 смонтирован манометр 18.

Основной вариант исполнения регулятора - с манометром, накидной гайкой на входном штуцере 10, накидной гайкой на выходном штуцере 15 и ниппелем.

Возможен вариант исполнения регулятора без манометра, накидных гаек и ниппеля с металлическим укороченным регулировочным винтом 2. Регулировочный винт 2 может быть выполнен в виде цельного литого маховика из неметаллического термопластичного материала.

На заготовке крышки 19 выполнены литые резьбы 5 и 6. Обе резьбы имеют одинаковый шаг - h. На заготовке крышки 19 со стороны резьбы малого диаметра 5 находится литник 20.

Крышку 3 с литыми резьбами 5 и 6 получают после удаления литника 20 механическим способом. Обе резьбы на крышке имеют одинаковый шаг - h. На торце крышки 3 со стороны резьбы малого диаметра 5 находится механически обработанная поверхность 21, образовавшаяся после удаления литника 20 механическим способом.

Пресс-форма для изготовления заготовки крышки 19 состоит из передней плиты 22 средней плиты 23 в виде двух раздвижных полуматриц, задней подвижной плиты 24, в которой установлен с возможностью вращения резьбовый знак 25. На резьбовом знаке 25 выполнены внешние резьбы 26 и 27 с одинаковым шагом - h, соответствующие резьбам 5 и 6 на заготовке крышки 19.

На передней плите 22 выполнено отверстие 28 для впрыска термопластичного материала в пресс-форму.

Возможен вариант исполнения пресс-формы в виде многоместной пресс-формы с несколькими резьбовыми знаками для одновременного получения нескольких заготовок крышек.

Газовый регулятор работает следующим образом.

При вращении регулировочного винта 2 пружина 17 воздействуют на мембрану 4 и через нее на толкатель 8, который, преодолевая усилие пружины 13, отодвигает запорный орган 9 от седла 12, открывая зазор между запорным органом 9 и седлом 12, через который регулируемый газ из полости высокого давления 11 попадает в центральный канал 7 и по нему в полость низкого давления 16, при этом давление газа снижается до заданного усилием пружины 17 уровня. Газ низкого давления попадает в выходной канал 14 и через отводящий штуцер 15 - к потребителю (например, в газовый резак).

Таким образом, вращательно-поступательным движением регулировочного винта 2 по резьбе 5 в крышке 3 задается необходимое выходное давление регулируемого газа.

Герметичность полости низкого давления 16 регулятора обеспечивается сжатием материала мембраны 4 при сборке регулятора (накручивании крышки 3 на корпус 1) и затяжке резьбы 6 большего диаметра.

Для удобства сборки на крышке 3 снаружи выполнен прилив в форме шестигранника под ключ.

Механически обработанная поверхность 21 на крышке 3, образованная после удаления литника 20, не контактирует ни с одной из деталей регулятора. Требования к качеству поверхности 21 могут быть минимальными, в отличие от требований, предъявляемых к поверхности резьб 5 и 6, а также других поверхностей крышки.

Заготовку крышки 3 получают в пресс-форме на термопластавтомате. В отверстие 28 передней плиты 22 под давлением впрыскивают расплавленный термопластичный материал, который заполняет внутреннюю полость пресс-формы, при этом формируется тело заготовки крышки 19 с резьбами.

После затвердевания тела заготовки крышки 19 в пресс-форме резьбовый знак 25 вывинчивается из заготовки крышки 19, проходя через заднюю плиту 24. После этого пресс-форма размыкается - сначала задняя плита отодвигается от передней, а затем раздвигаются полуматрицы средней плиты 23, и заготовка крышки 19 высвобождается.

Возможны иные варианты исполнения пресс-формы, а также другая последовательность технологических операций.

Для обеспечения высокой производительности процесса пресс-форма выполняется с водяным охлаждением.

Шероховатость внутренних и внешних (в том числе резьбовых) поверхностей заготовки крышки 19, полученной таким методом, соответствует величинам 0,08-0,63 мкм, а точность размеров в пределах 10-12 квалитета точности и не требует последующей обработки.

Аналогичным образом могут быть получены все основные конструктивные элементы газового регулятора (в том числе корпус и регулировочный винт).

Технический результат - снижение затрат при производстве газовых регуляторов и повышение технологичности достигается за счет сочетания следующих отличительных признаков изобретения: применение в качестве конструкционного материала для изготовления деталей регулятора неметаллического термопластичного материала, а именно стеклонаполненного полиамида; исполнения на поверхности деталей литых резьб; исполнение крышки с литыми соосными резьбами с одинаковым шагом.

Производственные затраты снижаются из-за уменьшения операций механической обработки, снижения стоимости материала в изделии, уменьшения количества технологических переделов.

Технологичность изделий повышается из-за уменьшения количества технологических переделов и исключения операций механической обработки.

Технический результат - снижение массы газовых регуляторов достигается за счет применения в качестве конструкционного материала для изготовления деталей регулятора неметаллического термопластичного материала, в частности стеклонаполненного полиамида.

Масса регуляторов по сравнению с регуляторами, изготовленными из металла, может быть снижена в несколько раз, поскольку удельный вес пластиков в 2-6 раз меньше, чем у металлов.

Технический результат - повышение качества изделий достигается за счет применения в качестве конструкционного материала стеклонаполненного полиамида с содержанием полиамида 65-75%. Высокое качество изделий обеспечивается хорошими эксплуатационными свойствами применяемого материала.

Кроме известных свойств, применение стеклонаполненного полиамида в ходовой резьбе крышки предотвращает примерзание винта к крышке при низких температурах (в отличие от металлических резьб).

Возможны следующие варианты исполнения изобретения.

- Исполнение крышки регулятора с внешней литой резьбой.

- Исполнение корпуса регулятора с внутренней литой резьбой.

- Исполнение регулировочного винта регулятора с внутренней литой резьбой.

- Применение в качестве неметаллического термопластичного материала поликарбоната (PC), полисульфона (PS), полиэфирэфиркетона (РЕЕК), полиамидимида (PAI), полибензоимидазола (PBI), поливинилденфторида (PVDF).

- Применение в качестве неметаллического термопластичного материала - материала «Армамид».

- Применение композитных материалов в качестве конструкционных материалов корпуса, регулировочного винта и других.

- Покрытие металлических поверхностей корпуса и других деталей неметаллическими материалами.

- Покрытие неметаллических поверхностей корпуса и других деталей металлическими материалами.

- Покрытие неметаллических поверхностей корпуса и других деталей другими неметаллическими материалами.

- Армирование литых неметаллических деталей (в том числе крышки, корпуса, винта и других) металлами или иными материалами.

- Применение цветных пластиков по типу используемого газа (для кислорода - синий, для ацетилена - белый, для пропана - красный, для углекислого газа - черный и других).

- Исполнение корпуса регулятора из металла.

- Исполнение винта регулятора из металла.

- Исполнение на деталях регулятора трех и более литых резьб, в том числе соосных.

- Исполнение на деталях регулятора литых резьб с различными шагами, в том числе соосных.

- Исполнение на деталях регулятора двухзаходных литых резьб или многозаходных литых резьб, в том числе соосных.

- Исполнение на деталях регулятора литых резьб с различными профилями (в том числе метрических, дюймовых, трубных, конических, трапециевидных и других).

- Исполнение регулятора с двумя или тремя манометрами.

- Исполнение регулятора с двумя или тремя ступенями регулирования.

- Исполнение регулятора с радиальным по отношению к мембране подводом газа.

- Исполнение штуцера регулятора из неметаллического термопластичного материала с литой резьбой.

- Исполнение накидной гайки регулятора из неметаллического термопластичного материала с литой резьбой.

- Исполнение ниппеля регулятора из неметаллического термопластичного материала.

- Исполнение на крышке регулятора литого прилива «под ключ» в виде трехгранника, квадрата или многогранника.

- Исполнение регулировочного винта регулятора цельнолитым из неметаллического термопластичного материала, в том числе в виде рукоятки или маховика.

Изобретение относится к устройствам для автоматического регулирования давления и может быть использовано в различных отраслях промышленности для понижения и регулирования давления различных газов. Техническим результатом изобретения является снижение затрат при одновременном повышении качества, снижении массы и повышении технологичности измерений. Газовый регулятор содержит мембрану и элементы с резьбами, в том числе: корпус, регулировочный винт и крышку из неметаллического термопластичного материала с литыми резьбами разного диаметра. Корпус соединен с крышкой по резьбе большего диаметра, регулировочный винт установлен в крышке по резьбе меньшего диаметра, а литые резьбы на крышке имеют равный шаг и расположены соосно. При этом один из элементов выполнен с литой резьбой, а элементы выполнены из стеклонаполненного полиамида с содержанием полиамида 65-75%. 2 н. и 2 з.п. ф-лы, 7 ил.

1. Газовый регулятор с неметаллическими элементами, содержащий мембрану и элементы с резьбами, в том числе: корпус, регулировочный винт и крышку из неметаллического термопластичного материала с литыми резьбами разного диаметра, в котором корпус соединен с крышкой по резьбе большего диаметра, регулировочный винт установлен в крышке по резьбе меньшего диаметра, а литые резьбы на крышке имеют равный шаг и расположены соосно.

2. Газовый регулятор по п.1, в котором регулировочный винт выполнен из неметаллического термопластичного материала с литой резьбой.

3. Газовый регулятор по п.1, в котором корпус выполнен из неметаллического термопластичного материала с литой резьбой.

4. Газовый регулятор с неметаллическими элементами, содержащий мембрану и элементы с резьбами, в том числе: корпус, регулировочный винт и крышку, в котором элементы выполнены с соосными резьбами, имеющими равный шаг, при этом один из элементов выполнен с литой резьбой из стеклонаполненного полиамида с содержанием полиамида 65-75%.

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1997 |

|

RU2117325C1 |

| RU 2001771 C1, 30.10.1993 | |||

| Регулятор давления газа | 1990 |

|

SU1830522A1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1995 |

|

RU2103719C1 |

| СПОСОБ ЗАЩИТНОГО ОТКЛЮЧЕНИЯ В СЕТИ ПЕРЕМЕННОГО ТОКА | 2008 |

|

RU2360348C1 |

Авторы

Даты

2012-09-20—Публикация

2010-02-25—Подача