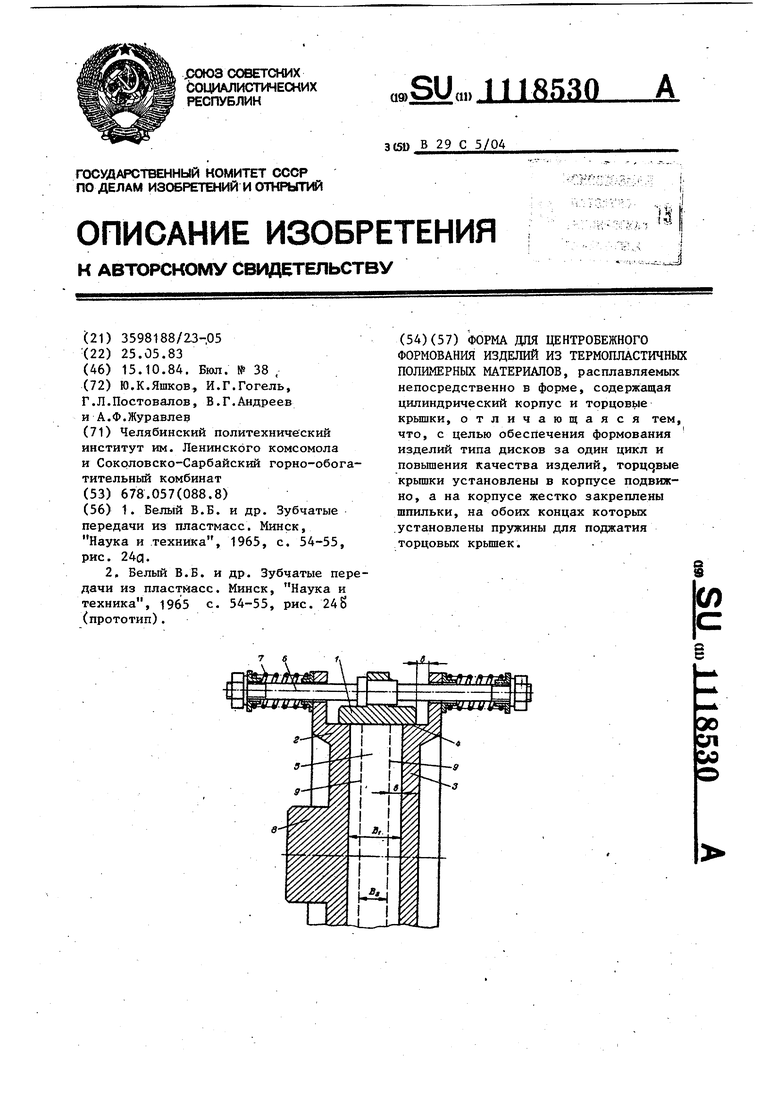

Изобретение относится к устройствам для центробежного формования изделий типа дисков из термопластичных полимерных материалов и может быть использовано в отраслях машиностроения, где применяются такие детали большой массы (более 5 кг), выполняемые из сплавов цветных метал лов . . Центробежное литье изделий с расплавлением сырья термопласта непосредственно в форме и последующим .центробежным формованием отливок является одним из прогрессивных способов получения из современных композиционных полимерных материалов крупных деталей машин, работоспособных при тяжелых условиях нагружения Этот способ литья не требует сложног уникального технологического оборудования, легко поддается переналадке на различные типо-размеры изделий, масса отливаемых изделий может быть в практических пределах неограниченной. . Известны формы для центробежного литья из термопластичных полимерных материалов цилиндрических изделий, содержащие цилиндрический корпус и торцовые крьшки. Для получения издеЛИЙ типа дисков в такой форме необходимо многократное повторение циклов: наполнение формы гранулированны сырьем термопластичного полимерного материала, расллавление сырья в форме и центробежное формование изделия При втором и последующем циклах в форму закладывают дополнительное количество сырья, в результате чего .получают изделие типа диска, т.е. с относительно малым диаметром внутреннего отверстия. Плотность термопласта в насыпном виде составляет , 50-60% от плотности в монолитном виде l . Недостатками такой формы и соответствующего ей способа многократног заполнения формы сьфьем, расплавлени его и формования изделия являются низкие физико-механические свойства термопластичного полимерного материала получаемых изделий из-за повышенной термической деструкции его, а также низкая производительность литья из-за большой продолжительности всего процесса. Наиболее близкой к изобретению является форма центробежного формова ния изделий из термопластичных полимерных материалов, содержащая цилиндрический кбрпус и торцовые крьшки. В данной форме при изготовлении изделий, имеющих большой вес, объем внутренней полости может быть недостаточным для загрузки в нее материала в количестве, необходимом для получения изделия заданного размера. Для этого в форме предусмотрен, достаточный объем для загрузки материала, который сообщается отверстиями с внутренней полостью: расплавленный материал в процессе формования под действием центробежных сил вытесняется в полость формы, в результате чего обеспечивается получение сплошной отливки И. Однако в этой форме нельзя получить изделия высокого качества типа дисков и относительно малым диаметром внутреннего отверстия, так как при этом дополнительный объем-карман, образованный у торцовой крьш1ки, имеет малый диаметр и соответственно объем. Это вызывает необходимость многократного повторения циклов заполнения формы сырьем термопласта, расплавления сырья и формования изделия, что приводит к снижению качества отливаемых изделий и к снижению производительности литья. Поэтому такке формы не находят применения для отливки дисков. I. . Цель изобретения - обеспечение формования изделий типа дисков за один цикл и повышение качес1;ва изделий. Поставленная цель достигается тем, что в форме, содержащей цилиндрический корпус и торцовые крышки, торцовые крышки установлены в корпусе подвижно, а на корпусе жестко закреплены шпильки, на обоих концах которых установлены пружины для поджатия торцовых крышек. Такое выполнение формы позволяет обеспечить изготовление изделий типа дисков за один цикл. При этом уменьшается и продолжительность термического воздействия на сырье термоплаг ста, тем самым создаются условиядля снижения термической деструкции полимерного материала, для повьш1ения его физико-механических характеристик. В процессе расплавления термопласта и сближения торцовых крышек из рабочего .пространства формы вытесняется содержащийся между гранулами сырья во дух, что способствует повышению пло ности отливаемых дисков и уменьшени химической деструкции расплава поли мера от окисления кислородом воздуха. На чертеже показана форма, части ный продольный разрез. Форма содержит цилиндрический корпус 1, в котором установлены тор цовые крышки 2 и 3 с. возможностью :перемещения по посадочной поверхности 4. Корпус 1 и крьшки 2 и 3 об разуют рабочее пространство 5 формы заполняемое сырьем термопласта. На корпусе 1 жестко закреплены шпильки (стержни с резьбой) 6 с нажимными пружинами 7, взаимодействующими с Торцовыми 2 и 3. Крьппка 2 имеет выступ 8 для крепления в устройстве для вращения формы. Процесс отливки изделий в форме ведется в следующей последовательности. В рабочее пространство 5 формы закладывается навеска сьфья термопласта в гранулированном виде. При этом торцовые Крьшки 2 и 3 располо жены одна от другой на расстоянии B от горцев цилиндрического корпуса 1 на расстоянии Ь; объем Vm рабочего пространства 5 формы равен: «. V лик/ ы; где - объем отливаемого изделия Унас плотность сьфья термоплас в насыпном виде; .- плотность термопласта в монолитном виде. Закрытую форму с зажатыми посред ством гаек на шпильках 6 до расчетного усилия пружинами 7 помещают в нагревательную камеру, где вьщерживают до расплавления термопласта. В процессе расплавления термопласта торцовые 2 и 3 под действием предварительно сжатых пружин 7 пере мещаются по посадочной поверхности в цилиндрическом корпусе 1до положения границ 9, сближаясь до рассто яния BJ, равного ширине (толщине) отливаемого диска и равного разност ; БЗ в - 2ь, где Ь - расстояние от.фланца крьпшси Д9 торцовой поверхности корпуса. При этом торцовые крышки 2 и 3 подходят вплотную к торцам цилиндри ческого корпуса 1. Из рабочего пространства 5 формы через соединение по посадочной поверхности 4 вытесняется содержащийся в -форме воздух. Затем форму с расплавленньм термопластом внутри закрепляют с помощью выступа 8 в патроне центробежного вращателя (или токарного станка), где ей сооб{цают необходимую скорость вращения в течение времени до требуемого охлаждения отливки. После этого.форму открывают и извлекают отлитое изделие. П .р и м е р. Используется форма для отливки из полиамида диска упорного подшипника конусной дробилки КМДТ-2200, предназначенной для дробления руды. Отливаемый диск имеет следующие размеры: наружный диаметр мм, диаметр внутреннего отверстия Dg 50 мм, толщина В 26 мм, масса диска 10,2 кг. В качестве материала диска используется стеклонаполненный полиамид ПА6-210 ДС по ОТС6-11-498-79 с добавлением 5% графита С-1. Параметры литьевой формы: Диаметр цилиндрического корпуса, мм600 Ширина рабочего пространства формь при сборке, мм50 Ширина рабочего пространства после расплавления термопласта, мм 26 Количество нажимных пружин, шт6 Усилие нажатия одной пружины, И 2500 В форму закладывают при сборке 10,2 кг гранулированного сырья поли: ида с графитом и закрывают. Пружины .Нажимают на расчетное усилие 2500 И. Плавление проводят в нагревательной печи при 265С 4,5 ч. Затем форму вращают со скоростью 550 об/мин в течение 40 мин. Отлитую заготовку подвергают термической обработке и отправляют на механическую обработку. Отлитые диски не имеют литьевых пороков: усадочных раковин, трещин, искривлений поверхности. Испытания ббразцов,вьфезанных из отливок, показывайт, что физико-механические свойства материала отливок не отличаются от показате.лей их, регламенлафованных ОСТом (bg 190 МПа; а 40 H.MM/MMV

Использование предлагаемой обеспечивает получение изделий типа дисков с высоким качеством термопластичного полимерного материала. Одновременно, благодаря исключению повторных иклов расплавления и формований с применением формы предлагаемой конструкции, повьпиается и производительность литья.

Форма дает возможность изготовлять из композиционных термопластичных полимерных материалов, имеющих в своем составе различные наполнители (в примере - стекловолокно и графит), работоспособные тяжелонагруженные ответственн1ае детали крупных машин, которые изгбтовляются только из дорогостоящих сплавов цветных металлов (бронз и латуней),

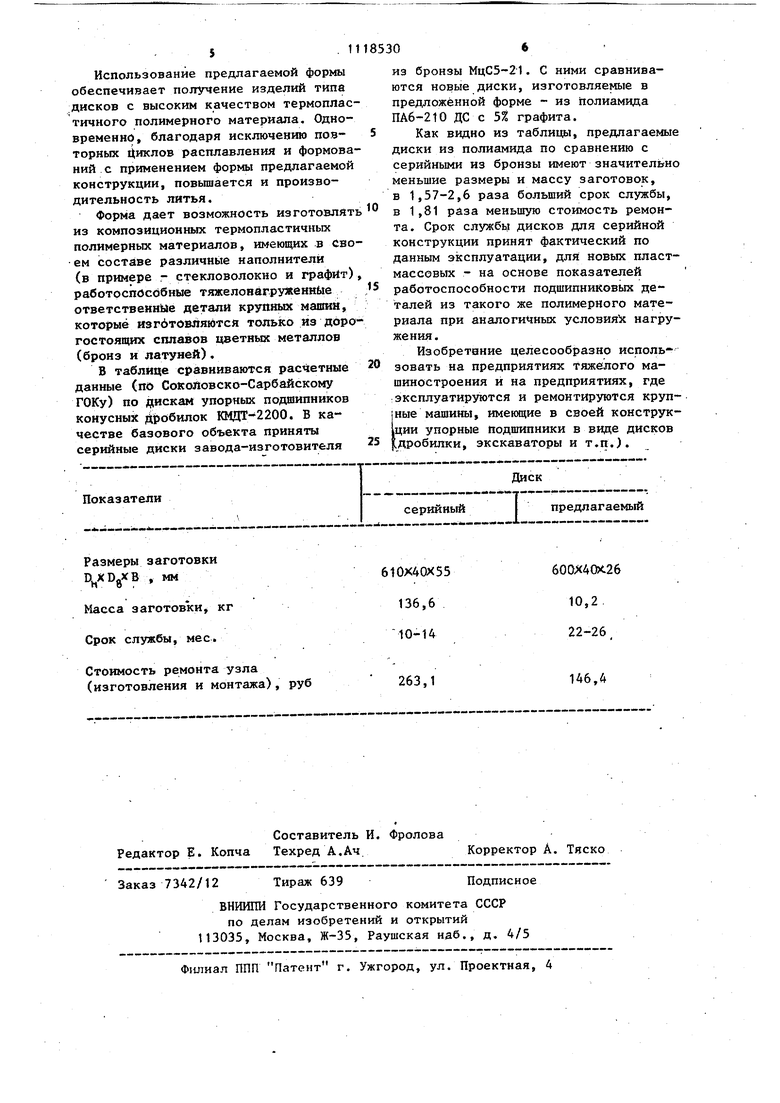

В таблице сравниваются расчетные данные (по СокоЛовско-Сарбайскому ГОКу) по дискам упорных подшипников конусных Дробилок КМДТ-2200. В качестве базового объекта приняты серийные диски завода-изготовителя

из бронзы МцС5-21. С ними сравниваются новые диски, изготовляемые в предложенной форме - из полиамида IIA6-210 ДС с 5% графита.

Как видно из таблицы, предлагаемые диски из полиамида по сравнению с серийными из бронзы имеют значительно меньшие размеры и массу заготовок, в 1,57-2,6 раза больший срок службы, в 1,81 раза меньшую стоимость ремонта. Срок службы дисков для серийной конструкции принят фактический по данным эксплуатации, для новых пластмассовых - на основе показателей работоспособности подшипниковых деталей из такого же полимерного материала при aнaлoгиt ныx условия нагружения.

Изобретение целесообразно использовать на предприятиях тяжелого машиностроения и на предприятиях, где эксплуатируются и ремонтируются круп|Ные машины, имеющие в своей конструк1ции упорные Подшипники в виде дисков (дробилки, экскаваторы и т.п.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для центробежного формования слоистых изделий из термопластичных материалов | 1986 |

|

SU1409461A1 |

| Форма для центробежного формования | 1980 |

|

SU937183A1 |

| Форма для центробежного формования изделий | 1989 |

|

SU1609690A1 |

| Способ формования изделий, усиленных каркасом из непрерывного волокна | 2020 |

|

RU2738650C1 |

| Устройство для центробежного фасонного литья | 1979 |

|

SU859020A1 |

| Способ изготовления изделий из термопластов литьем под давлением | 1979 |

|

SU1043018A1 |

| Способ центробежного формования слоистых изделий из полимерных материалов | 1980 |

|

SU910425A1 |

| Форма для изготовления изделий литьем под давлением | 1961 |

|

SU149559A1 |

| РУЧНОЕ ГАЗОПЛАМЕННОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2010 |

|

RU2458285C2 |

| ФОРМОВОЧНАЯ МАССА И ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛАСТМАССЫ, СОДЕРЖАЩЕЙ НАНОСКАЛЯРНЫЕ НЕОРГАНИЧЕСКИЕ ЧАСТИЦЫ, СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ МАССЫ И ФОРМОВАННОГО ИЗДЕЛИЯ, А ТАКЖЕ ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2409600C2 |

ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, расплавляемых непосредственно в форме, содержащая цилиндрический корпус и торцовые крышки, отличающаяся тем, что, с целью обеспечения формования изделий типа дисков за один цикл и повышения качества изделий, торц9вые крьшки установлены в корпусе подвижно, а на корпусе жестко закреплены шпильки, на обоих концах которых .установлены пружины для поджатия торцовых крышек. (Л

Размеры заготовки Dj XDgXB , мм

Масса заготовки, кг Срок службы, мес.

Стоимость ремонта узла (изготовления и монтажа),

600Х40Х.26 10,2 22-26,

146,4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Белый В.Б | |||

| и др | |||

| Зубчатые передачи кз пластмасс | |||

| Минск, Наука и техника, 1965, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Белый В.Б | |||

| и др | |||

| Зубчатые передачи из пластмасс | |||

| Минск, Наука и техника, 1965 с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| L /Мйй | |||

Авторы

Даты

1984-10-15—Публикация

1983-05-25—Подача