Изобретение относится к производству строительных материалов, а именно к производству бетонных смесей на основе заполнителей из отходов угледобывающей отрасли, используемых для изготовления искусственных камней.

Известен способ изготовления строительных блоков из бетонной смеси, содержащей портландцемент и заполнитель из гравия, гальки и песка, полученных в результате переработки бытовых отходов, отходов стекольного, химического, плавильного производства и отходов от разработок подземных рудников и карьеров, в том числе сланца и горелой глинистой породы [патент GB 190207647, опубл. 05.03.1903]. Высушенные исходные компоненты заполнителя смешивают между собой, измельчают в дробильной машине для получения гранул нужного размера и просеивают их через сито. Прошедшую через сито часть отходов используют в качестве заполнителя для бетонной смеси, в которую добавляют портландцемент в количестве 5-10% от ее массы. Полученную смесь перемешивают в бетономешалке с добавлением воды и гидравлической добавки в виде известкового теста и доводят до требуемой консистенции, добавляя в нее щелочной силикат. Недостатками известной бетонной смеси являются: неоднородный состав заполнителя, состоящего из компонентов, различных по природе своего происхождения и обладающих различными химико-минералогическими характеристиками, что отрицательно сказывается на физико-механических показателях бетонной смеси и потребительских свойствах полученных из нее строительных изделий, трудоемкость технологического процесса приготовления смеси и ограниченная область ее применения из-за недостаточно широкого ассортимента выпускаемых на ее основе строительных изделий, обладающих низкой сырцовой прочностью, отсутствие оптимизированного соотношения фракций в заполнителе, что ведет к увеличению пустот между частицами заполнителя и перерасходу цементного теста при изготовлении бетонной смеси, сложности при регулировании ее эксплуатационных характеристик в процессе изготовления строительных изделий.

Известен способ переработки горелой породы, накопившейся в шахтных отвалах, и использования ее в качестве легкого заполнителя для бетонных смесей, предназначенных для изготовления стеновых изделий [патент PL 275856, опубл. 28.05.1990]. Согласно способу, отвальную горелую породу крупностью 0-50 мм перемещают бульдозером в приемный бункер, откуда по конвейерной ленте подают на механическое вибросито, где производят разделение на фракции. Через сито просеивают около 15% мас. горелой породы с фракцией меньше 16 мм, которую используют в качестве заполнителя для бетонной смеси, а оставшуюся на сите горелую породу крупностью от 16 до 50 мм используют в качестве полуфабриката для производства гидравлической добавки к портландцементу, используемому для приготовления бетонной смеси. Недостатками известного способа являются: относительно малый выход заполнителя и его низкое качество; невозможность оптимизации требуемого соотношения фракций в заполнителе, что ведет к увеличению пустот между частицами фракций и перерасходу цементного теста при изготовлении бетонной смеси; необходимость дополнительного корректирования химико-минералогической структуры заполнителя для обеспечения требуемых физико-химических свойств бетонной смеси при ее изготовлении.

Известна бетонная смесь для изготовления строительных изделий, включающая вяжущее в виде портландцемента (6-12 мас.%), крупный заполнитель в виде отвального металлургического шлака (35-40 мас.%) и горелой породы террикона (35-40 мас.%), а также мелкий заполнитель в виде золы-уноса (4-6 мас.%), и затворитель в виде воды [патент RU 2288199, опубл. 10.02.2006]. Недостатками известной смеси являются неоднородный состав заполнителя, состоящий из компонентов, различных по природе своего происхождения и обладающих различными химико-минералогическими характеристиками, что отрицательно сказывается на физико-механических показателях бетонной смеси и потребительских свойствах полученных из нее строительных изделий, к тому же шлак, горелая порода и зола, входящие в состав заполнителя, содержат сернистые соединения, которые относятся к разряду вредных примесей в составе бетонной смеси, большое содержание в заполнителе металлургического шлака, обладающего крупными порами, что снижает конструктивные и прочностные характеристики бетонной смеси и увеличивает перерасход цементного теста, а применение золы-уноса в качестве песчаного заполнителя замедляет схватывание и нарастание начальной прочности бетонной смеси и увеличивает ее усадку при отверждении, поэтому необходима корректировка химико-минералогических составов компонентов, входящих в состав заполнителя, путем добавления большого количества корректирующих и стабилизирующих добавок, что усложняет технологию и увеличивает трудовые и энергетические затраты на его производство.

В качестве прототипа выбрана технология переработки горелой породы с террикона в районе с.Юрьевка Донецкой области (Украина), которую используют в качестве заполнителя, соответствующего марке 1000-1100, для бетонной смеси, предназначенной для изготовления стеновых блоков [Рязанов А.Н., Крыця П.Е. Физико-механические свойства и технология горелопородных бетонов / Научный вестник ЛНАУ: - Луганск, 2009, №2, с.3-8]. Исходную горелую породу бульдозером подают в приемный бункер, на верхней части которого установлена сварная решетка с ячейками размером 120×120 мм. Породу фракций 0-120 мм просеивают через ячейки решетки и заполняют бункер, при этом куски крупностью больше 120 мм, остающиеся на поверхности решетки, удаляют вручную. Из бункера породу пластинчатым конвейером подают на инерционный грохот, где по пути транспортировки извлекают из нее при помощи магнитного улавливателя металлические включения. Грохот оборудован двумя ситами, где верхнее сито оснащено ячейками размером 20×20 мм, а нижнее сито оснащено ячейками размером 4×4 мм. Породу просеивают через сита, где на верхнем сите остаются куски размером больше 20 мм, а на нижнем сите остаются фракции размером 4-20 мм, при этом отсев фракций 0-4 мм, прошедший через нижнее сито, ленточным конвейером удаляют в отвал, так как отсев содержит большое количество сернистых соединений и органических примесей, ухудшающих качество бетонной смеси. Куски породы размером больше 20 мм ленточным конвейером подают в молотковую дробилку, в которой их измельчают до крупности не более 5 мм, после чего ленточным конвейером подают в расходный бункер, расположенный над бетоносмесителем. Туда же, минуя дробилку, ленточным конвейером подают породу фракций 4-20 мм с нижнего сита грохота. Из расходного бункера, оснащенного питателем и весовым дозатором, заполнитель фракций 0-20 мм подают в бетоносмеситель, установленный над формовочной установкой. При изготовлении бетонной смеси, в бетоносмеситель из силоса шнеком по хронометражу в необходимом количестве подают портландцемент. После перемешивания сухих компонентов, в бетоносмеситель подают отдозированную по объему воду. Возобновляют перемешивание и производят его до получения бетонной смеси равномерной влажности без комковатых включений сырьевых компонентов. Из бетоносмесителя готовую смесь подают в расходный бункер виброформовочной установки, которая оснащена подъемной формой на четыре блока с вибратором, откатной тележкой со сменным поддоном и пневмопригрузом. Недостатками известного способа переработки горелой породы с получением заполнителя для бетонной смеси являются: низкая степень очистки заполнителя, определяющая его высокую степень загрязнения вредными сернистыми соединениями и органическими примесями, содержащимися в исходном сырье, из-за их неполного отсева при дроблении и просеивании горелой породы, так как куски породы с загрязнениями и примесями, крупностью больше отсева фракций 0-4 мм, остаются в породе, которая непосредственно используется в качестве заполнителя для бетонной смеси, что снижает качество смеси, а отсутствие оптимизации соотношений щебеночных фракций в заполнителе ведет к увеличению пустот в бетонной смеси и перерасходу цементного теста.

Технической задачей настоящего изобретения является обеспечение заполнителя для легких бетонных смесей из переработанной горелой породы, имеющего относительно низкое содержание вредных соединений и органических примесей и позволяющего оптимизировать состав бетонных смесей для формования строительных изделий с заданными физико-механическими и теплотехническими свойствами, а также снижение расхода цементного теста при приготовлении бетонной смеси.

Для решения поставленной технической задачи предлагается способ переработки горелой породы, включающий дробление породы, отсев посторонних примесей и разделение ее на песчаные и щебеночные фракции, которые используют в качестве заполнителя для бетонной смеси. Новым является то, что используют следующий технологический процесс: первоначально горелую породу дробят до крупности не более 50 мм; дробленую горелую породу просеивают через сито №20 с ячейками размером 20 мм; отбрасывают дробленую горелую породу, прошедшую через сито №20; повторно дробят оставшуюся на сите №20 дробленую горелую породу крупнее 20 мм и просеивают через сита с ячейками меньшего размера с разделением на песчаные и щебеночные фракции; песчаные и щебеночные фракции повторно дробленной горелой породы помещают в отдельные накопительные бункеры; песчаные и/или щебеночные фракции, помещенные в отдельные накопительные бункеры, подают в бетоносмеситель в качестве заполнителя бетонной смеси в эффективном количестве.

Отброшенную дробленую горелую породу можно использовать в качестве материала для подсыпки дорог, за счет чего можно добиться полной утилизации горелой породы.

При повторном дроблении и просеивании дробленую горелую породу крупнее 20 мм лучше разделить на фракции 0-5 мм; 5-10 мм и 10-20 мм.

Фракция 0-5 мм может быть разделена на две или более песчаных фракций просеиванием на ситах, например, с получением песчаных фракций 0-0,14 мм; 0,14-0,315 мм; 0,315-0,63 мм; 0,63-1,25 мм; 1,25-2,5 мм и 2,5-5,0 мм.

В качестве заполнителя в виде щебня лучше использовать щебеночные фракции 5-10 мм и 10-20 мм при их соотношении, % мас.: 40-60 : 60:40.

В способе может быть использована горелая порода террикона угольной шахты.

Также предлагается бетонная смесь, содержащая портландцемент, заполнитель в виде щебеночных и/или песчаных фракций дробленой горелой породы, полученных заявляемым способом, и воду в эффективных количествах.

Щебеночные и/или песчаные фракции дробленой горелой породы могут иметь следующий химико-минералогический состав, % мас.: SiO2 - 71,10; Al2O3 - 17,45; Fe2O3 - 3,66; TiO2 - 0,64; CaO - 1,22; MgO - 0,64; SO3 - 0,03; K2O - 2,62; Na2O - 1,27.

Для изготовления большинства бетонных изделий может использоваться бетонная смесь с расходом на 1 м3: портландцемент - 167-256 кг; песчаные фракции дробленой горелой породы - 683-508 кг; щебеночные фракции дробленой горелой породы - 683-798 кг; и вода - 315-300 кг.

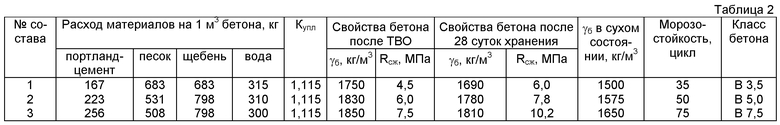

При дальнейшем более подробном описании настоящего изобретения используются таблица 1 с основными характеристиками составов оптимальных соотношений щебеночных фракций и таблица 2 с характеристиками оптимальных составов бетонной смеси по вариантам осуществления настоящего изобретения.

Предлагаемое изобретение поясняется на примерах технологии переработки горелой породы, сосредоточенной на терриконах угольных шахт г.Артема Приморского края, с дальнейшим использованием переработанной горелой породы в качестве заполнителя для бетонной смеси, предназначенной для изготовления стеновых блоков и других типовых изделий из бетона.

Горелую породу террикона угольной шахты разрабатывают бульдозером и подают в приемный бункер экскаватором, откуда ее по конвейеру перемещают на щековую дробилку, где производят первичное дробление породы до крупности не более 50 мм.

Далее дробленую горелую породу крупностью 0-50 мм подают на двухситовый вибрационный грохот, где ее просеивают через сито с размером ячейки 20 мм и отбрасывают посторонние примеси (обычно около 25±5% маc. от первоначального количества горелой породы) в виде пыли и загрязненной фракции размером 0-20 мм, содержащей дресву, глинистые частицы и несгоревший уголь. В дальнейшем такие отброшенные примеси могут быть использованы в качестве материала для подсыпки дорог.

Оставшуюся на сите дробленую горелую породу крупностью 20-50 мм (обычно около 75±5% маc. от первоначального количества горелой породы), которая является достаточно однородной по химико-минералогическому составу и пригодна для использования в качестве заполнителя, вторично дробят на валковой дробилке, подают через питатель на двухситовый инерционный грохот, где просеивают и разделяют на фракции размером 0-5 мм, 5-10 мм и 10-20 мм.

Для ряда угольных шахт г.Артема Приморского края характерным является следующий химико-минералогический состав дробленой горелой породы, пригодной для использования в качестве заполнителя, % маc.: SiO2 - 71,10; Al2O3 - 17,45; Fe2O3 - 3,66; TiO2 - 0,64; CaO - 1,22; MgO - 0,64; SO3 - 0,03; K2O - 2,62; Na2O - 1,27.

Далее, фракцию 0-5 мм дополнительно просеивают на ситах с мелкой ячейкой с разделением этой фракции на более мелкие песчаные фракции размером 2,5 мм, 1,25 мм, 0,63 мм, 0,315 мм и 0,14 мм. Обычно получали следующее количество таких песчаных фракций, в виде полных остатков на соответствующих ситах, % мас.: №2,5 - 25,5; №1,25 - 40,0; №0,63 - 54,0; №0,315 - 67,5; и №0,14 - 80,5, где через сито №0,14 проходило 19,5% мас.

Полученные песчаные фракции относятся к песку средней группы с модулем крупности, равным 2,68, и насыпной плотностью γн=1050 кг/м3. По гранулометрическому составу и насыпной плотности такой песок соответствует марке 1100 и пригоден для применения в качестве легкого мелкого заполнителя для бетонной смеси.

Щебеночные и песчаные фракции раздельно накапливают в отдельных расходно-накопительных бункерах участка для формовки стеновых блоков из бетона с использованием тех или иных или комбинаций фракций в качестве заполнителя. Фракции запасают в количестве, достаточном для бесперебойной работы участка в течение недели.

Используют расходно-накопительные бункеры, оборудованные дозаторами, при помощи которых, на основании предварительно полученных лабораторных данных, производят оптимизацию соотношения фракций заполнителя перед его подачей в бетоносмеситель.

Оптимальные соотношения щебеночных фракций 5-10 мм и 10-20 мм были определены в заполнителе следующими пропорциями по массе: 40/60, 50/50 и 60/40. Основные характеристики указанных соотношений щебеночных фракций представлены в таблице 1. По величине насыпной плотности такие щебеночные фракции соответствуют щебню марки 900, что характеризует его как легкий крупный заполнитель для бетонной смеси.

Кроме расходно-накопительных бункеров для песчаных и щебеночных фракций, участок формовки стеновых блоков оборудован расходно-накопительным бункером для портландцемента и баком запаса технологической воды. Каждый бункер замкнут на бетоносмеситель, соединенный технологической линией с формующим комплексом типа ВИП-10, который включает в себя вибропресс, камеру термической обработки и склад готовой продукции, соединенные между собой механизмами подачи бетона и поддонов.

В бетоносмесителе смешивают дозированные исходные компоненты бетонной смеси в виде портландцемента, щебня и песка в виде щебеночных и песчаных фракций из дробленой горелой породы и воду. Из готовой бетонной смеси стеновые блоки формуют методом вибропрессования. По окончании формования поддоны со свежесформованными изделиями подают на тележках в пропарочную камеру, где их подвергают тепловлажностной обработке при температуре t=80-90°C в течение около 8 часов.

После тепловлажностной обработки изделий (ТВО) тележку разгружают штабелером-манипулятором и переносят поддоны с готовыми изделиями на подающий механизм для последующего отделения изделий от поддонов и подачи их под манипулятор для контейнеризации. Транспортируют готовые изделия на специальных многооборотных плоских поддонах или пакетами на крытый склад хранения готовой продукции.

Для изготовления большинства бетонных изделий, в частности вышеуказанных стеновых блоков, может использоваться бетонная смесь с расходом на 1 м3 следующего количества исходных компонентов, кг: портландцемент - 167-256; песчаные фракции дробленой горелой породы - 683-508; щебеночные фракции дробленой горелой породы - 683-798 г; и вода - 315-300. Такая бетонная смесь может использоваться для формования строительных изделий с требуемыми физико-механическими и теплотехническими характеристиками, которые зависят от соотношения исходных компонентов бетонной смеси, оптимальные составы которой представлены в таблице 2.

Данные в отношении составов, представленных в таблице 2, позволяют сделать вывод о том, что получаемая бетонная смесь относится к группе конструкционно-теплоизоляционных бетонов, где из бетонной смеси класса В 3,5 можно изготавливать блоки для кладки теплоизолирующих и звукоизолирующих слоев стен здания, из бетонной смеси класса В 5,0 можно изготавливать блоки для кладки внутренних перегородок здания, а из бетонной смеси класса В 7,5 можно изготавливать блоки для кладки наружных стен здания. При плотности γб=1650 кг/м3 в сухом состоянии и прочности при сжатии через 28 дней Rсж=10,2 МПа бетонной смеси класса В 7,5, предназначенной для изготовления блоков для кладки наружных стен здания, ее теплопроводность составляет λб=0,680 Вт/м°C, что соответствует теплопроводности бетонной смеси на заполнителе из гранулированных доменных шлаков.

Следует понимать, что приведенные выше примеры использованы только для целей иллюстрации частных случаев осуществления изобретения и такие примеры не ограничивают объем правовой охраны, представленный в прилагаемой формуле изобретения, при этом специалист в данной области техники относительно просто способен воплотить и другие варианты осуществления настоящего изобретения в рамках этой формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 2023 |

|

RU2813822C1 |

| БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2288199C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО ЦЕМЕНТНОГО БЕТОНА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2106327C1 |

| Бетонная смесь | 1985 |

|

SU1331852A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2471745C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2011 |

|

RU2470901C2 |

| Бетонная смесь | 2015 |

|

RU2606147C1 |

| ДВУХСЛОЙНЫЙ ОБЛИЦОВОЧНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2006 |

|

RU2311514C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554966C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2011 |

|

RU2470900C1 |

Способ переработки горелой породы с получением заполнителя для бетонной смеси включает следующие технологические операции: горелую породу дробят до крупности не более 50 мм; дробленую горелую породу просеивают через сито с ячейками размером 20 мм; отбрасывают дробленую горелую породу, прошедшую через сито; повторно дробят оставшуюся на сите дробленую горелую породу и просеивают через сита с ячейками меньшего размера с разделением на песчаные и щебеночные фракции; песчаные и щебеночные фракции повторно дробленной горелой породы помещают в отдельные накопительные бункеры; песчаные и/или щебеночные фракции, помещенные в отдельные накопительные бункеры, подают в бетоносмеситель в качестве заполнителя бетонной смеси. Изобретение способствует снижению содержания вредных соединений и органических примесей в заполнителе и позволяет производить оптимизацию состава бетонных смесей для формования строительных изделий с заданными физико-механическими и теплотехническими свойствами. 2 н. и 8 з.п. ф-лы, 2 табл.

1. Способ переработки горелой породы, включающий дробление породы, отсев посторонних примесей и разделение ее на песчаные и щебеночные фракции, которые используют в качестве заполнителя для бетонной смеси, отличающийся тем, что используют следующий технологический процесс:

первоначально горелую породу дробят до крупности не более 50 мм;

дробленую горелую породу просеивают через сито с ячейками размером 20 мм;

отбрасывают дробленую горелую породу, прошедшую через сито;

повторно дробят оставшуюся на сите дробленую горелую породу крупнее 20 мм и просеивают через сита с ячейками меньшего размера с разделением на песчаные и щебеночные фракции;

песчаные и щебеночные фракции повторно дробленой горелой породы помещают в отдельные накопительные бункеры;

песчаные и/или щебеночные фракции, помещенные в отдельные накопительные бункеры, подают в бетоносмеситель в качестве заполнителя бетонной смеси.

2. Способ по п.1, отличающийся тем, что отброшенную дробленую горелую породу используют в качестве материала для подсыпки дорог.

3. Способ по п.1, отличающийся тем, что при повторном дроблении и просеивании дробленую горелую породу крупнее 20 мм разделяют на фракции 0-5 мм; 5-10 мм и 10-20 мм.

4. Способ по п.3, отличающийся тем, что фракцию 0-5 мм разделяют на две или более песчаные фракции просеиванием на ситах.

5. Способ по п.4, отличающийся тем, что при просеивании на ситах получают песчаные фракции 0-0,14 мм; 0,14-0,315 мм; 0,315-0,63 мм; 0,63-1,25 мм; 1,25-2,5 мм и 2,5-5,0 мм.

6. Способ по п.6, отличающийся тем, что в качестве заполнителя используют щебеночные фракции 5-10 мм и 10-20 мм при их соотношении, мас.%: 40-60: 60:40.

7. Способ по п.1, отличающийся тем, что используют горелую породу террикона угольной шахты.

8. Бетонная смесь, содержащая портландцемент, заполнитель в виде щебеночных и/или песчаных фракций дробленой горелой породы и воду, отличающаяся тем, что содержит заполнитель, полученный способом по любому из пп.1-6.

9. Смесь по п.8, отличающаяся тем, что щебеночные и/или песчаные фракции дробленой горелой породы имеют следующий химико-минералогический состав, мас.%: SiO2 - 71,10; Аl2О3 - 17,45; Fе2О3 - 3,66; ТiO2 - 0,64; CaO - 1,22; MgO - 0,64; SO3 - 0,03; К2О - 2,62; Na2O - 1,27.

10. Смесь по п.8, отличающаяся тем, что расход на 1 м3 составляет, кг: портландцемент - 167-256; песчаные фракции дробленой горелой породы - 683-508; щебеночные фракции дробленой горелой породы - 683-798; и вода - 315-300.

| Рязанов А.Н., Крыця П.Е | |||

| Физико-механические свойства и технология горелопородных бетонов | |||

| Научный вестник ЛНАУ: - Луганск, 2009, №2, с.3-8 | |||

| БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2288199C2 |

| Способ изготовления цемента из горных пород террикоников | 1947 |

|

SU88369A2 |

| УРАВНИТЕЛЬНАЯ КАМЕРА ДЛЯ НАПОРНОГО | 0 |

|

SU275856A1 |

Авторы

Даты

2012-09-27—Публикация

2011-04-26—Подача