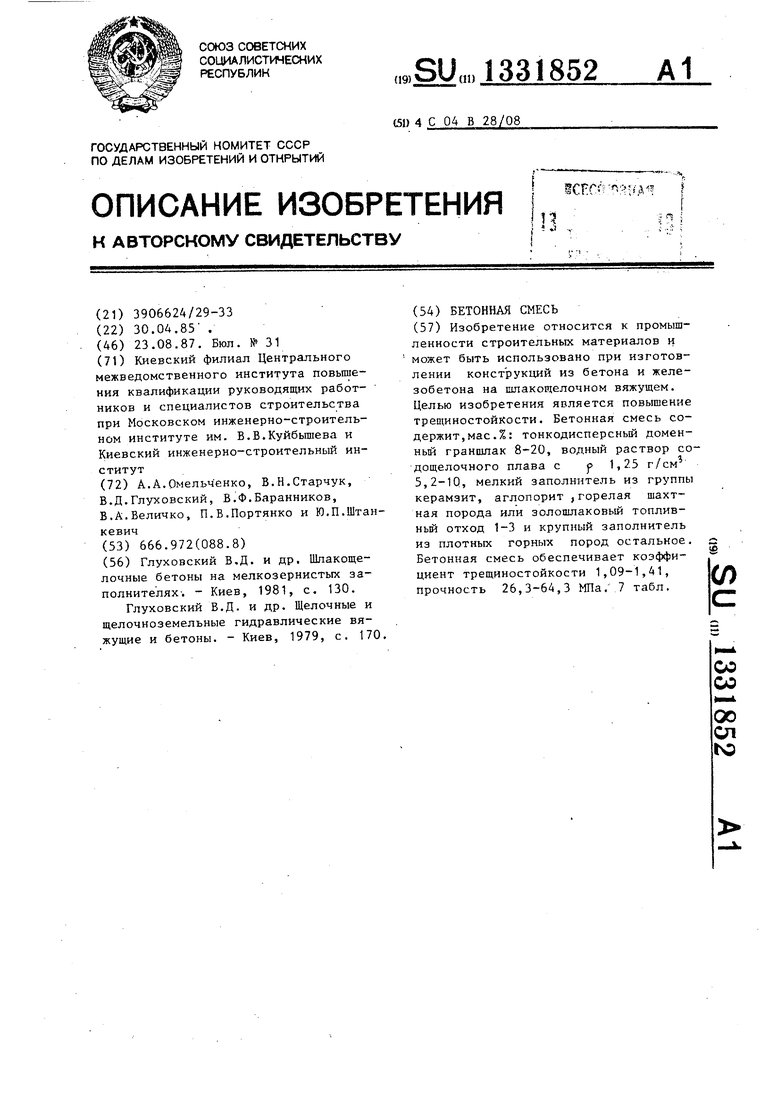

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении конструкций из бетона и железобетона на Ълакощелочном вяжущем.

Целью изобретения является повышение трещиностой кости.

Пример. Доменный гранишак химического состава, мае.%: SiO 35,5836,5; Al.Oj 7,15-7,19,- 1,79- 1,81; CaO 41,92-42,17; Hp,0 3,02- 3,20; 0,69-0,72; 0,17- 0,20; SOj 3,54-3,72; потери при про- каливануи остальное, подвергают по- молу до S 3000-3200 .В качестве П1елочного компонента используют водный раствор содощелочного плава плотностью 1,25 г/см. Кроме того, бетонная смес.ь содержит щебень гра- нитный фракций 5-10 мм,песок кварцевый с p- Ь2, дробленые керамзитовый гравий, аглопорит, горелую шахтную породу, золошлаковьш топливный отход, золу - унос теплоэлектро- станций.

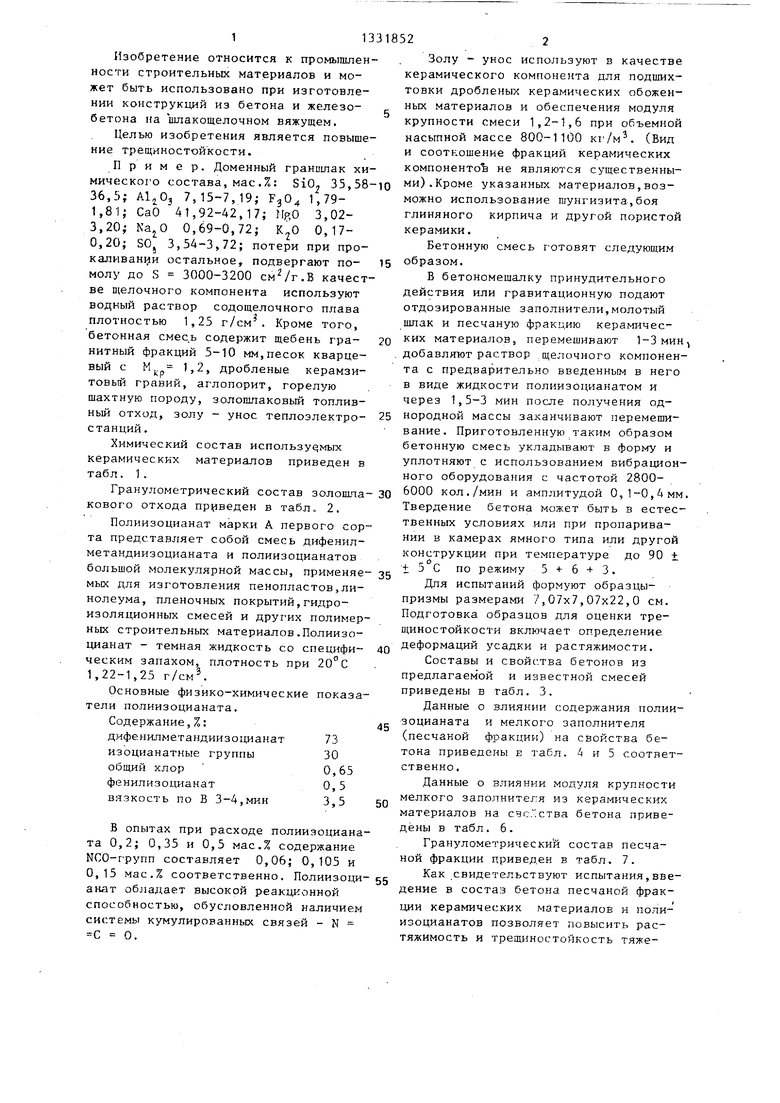

Химический состав используемых керамических материалов приведен в табл. 1 .

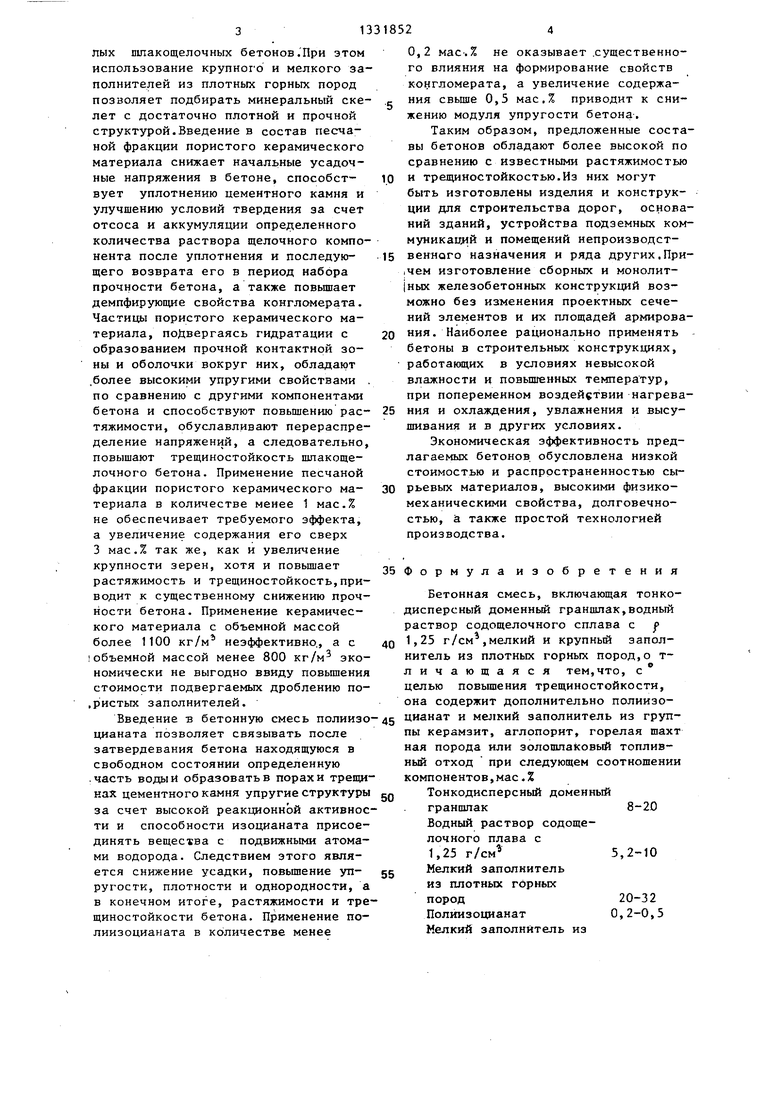

Гранулометрический состав золошла-30 00 кол./мин и амплитудой О,1-0,4 мм.

кового отхода пр41веден в табл. 2.

Полиизоцианат марки А первого сорта представляет собой смесь дифенил- метандиизоцианата и полиизоцианатов большой молекулярной массы, применяе мых для изготовления пенопластов,линолеума, пленочных покрытий,гидро- изоляционньпс смесей и других полимерных строительных материалов.Полиизоцианат - темная жидкость со специфическим запахом, плотность при

,3

20 с

1,22-1,25 Г/СМ

Основные физико-химические показатели полиизоцианата. Содержание,%;

дифенилметандиизоцианат73

изоцианатные группы30

общий хлор 0,65

фенилизоцианат0,5

вязкость по В 3-4,мин3,5

В опытах при расходе полиизоцианата 0,2; 0,35 и 0,5 мас.% содержание NCO-rpynn составляет 0,06; 0,105 и 0,15 мас.% соответственно. Полиизоци- анат обладает высокой реакционной способностью, обусловленной наличием системы кумулированных связей - N С О.

Золу - унос используют в качестве керамического компонента для подших- товки дробленых керамических обожен- ных материалов и обеспечения модуля крупности смеси 1,2-1,6 при объемной насьтной массе 800-1100 к1 /м. (Вид и соотношение фракций керамических компонентоЪ не являются существенными). Кроме указанных материалов,возможно использование шунгизита,боя глиняного кирпича и другой пористой керамики.

Бетонную смесь готовят следующим образом.

В бетономешалку принудительного действия или гравитационную подают отдозированные заполнители,молотый шлак и песчаную фракцию керамических материалов, перемешивают 1-3 мин добавляют раствор .щелочного компонента с предварительно введенным в него в виде жидкости полиизоцианатом и через 1,5-3 мин после получения однородной массы заканчивают перемешивание. Приготовленную таким образом бетонную смесь укладывают в форму и уплотняют с использованием вибрационного оборудования с частотой 28005

0

5

0

5

Твердение бетона может быть в естественных условиях или при пропарива- нии в камерах ямного типа или другой конструкции при температуре до 90 ± t 5 С по режиму 5 + 6 3.

Для испытаний формуют образцы- призмы размерами 7,07x7,07x22,0 см. Подготовка образцов для оценки тре- щиностойкости включает определение деформаций усадки и растяжимости.

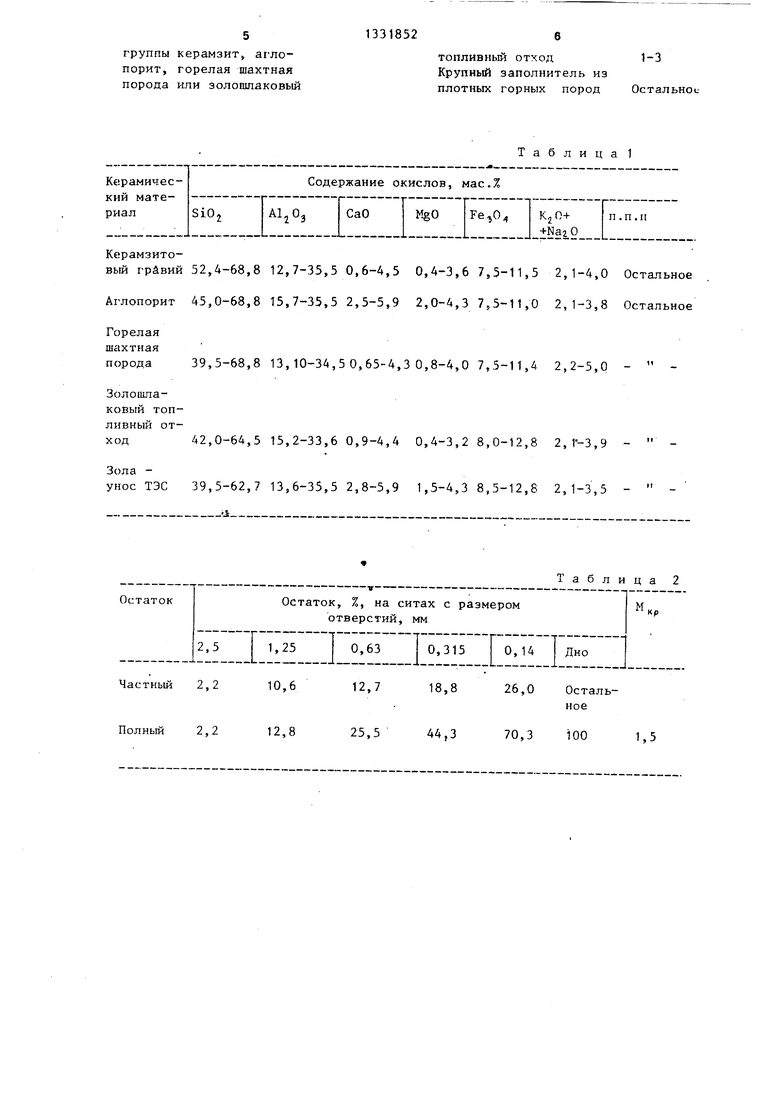

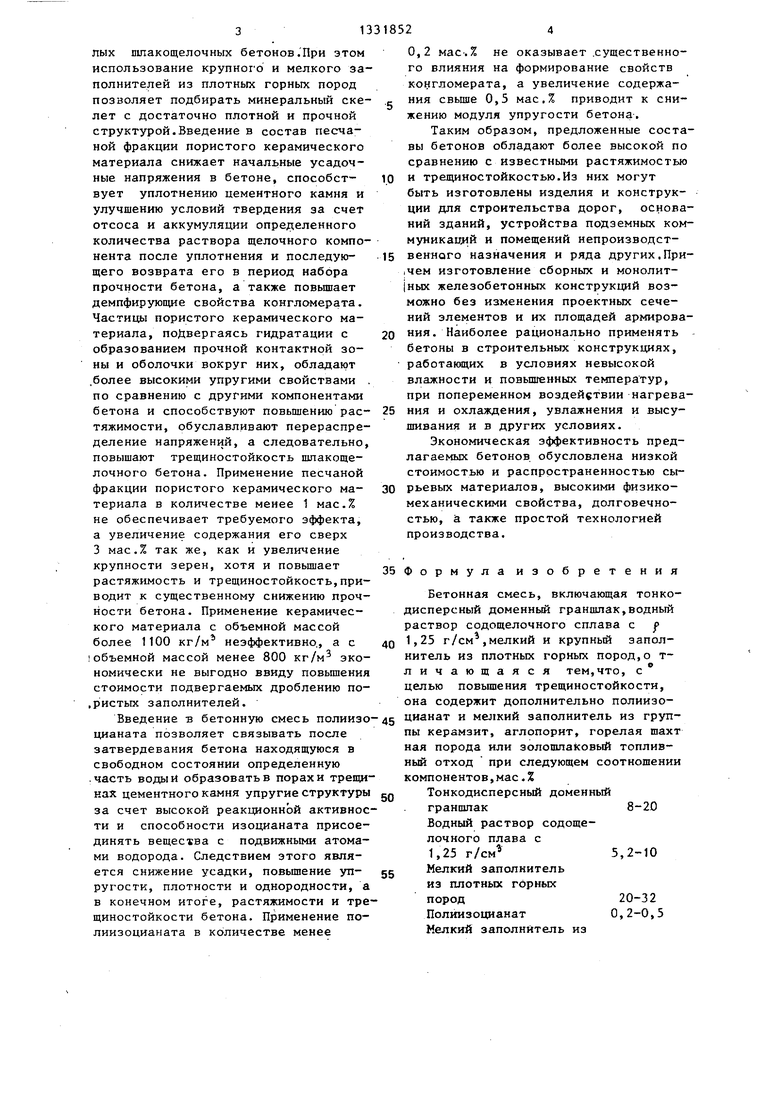

Составы и свойства бетонов из предлагаемЪй и известной смесей приведены в табл. 3.

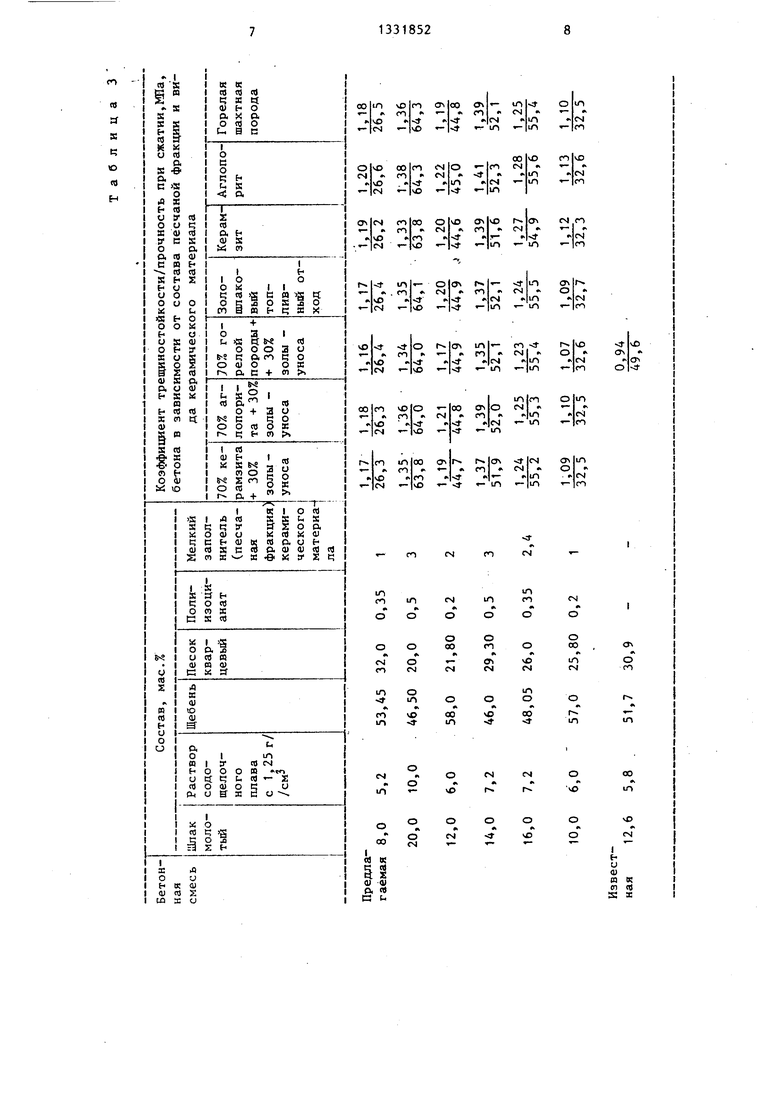

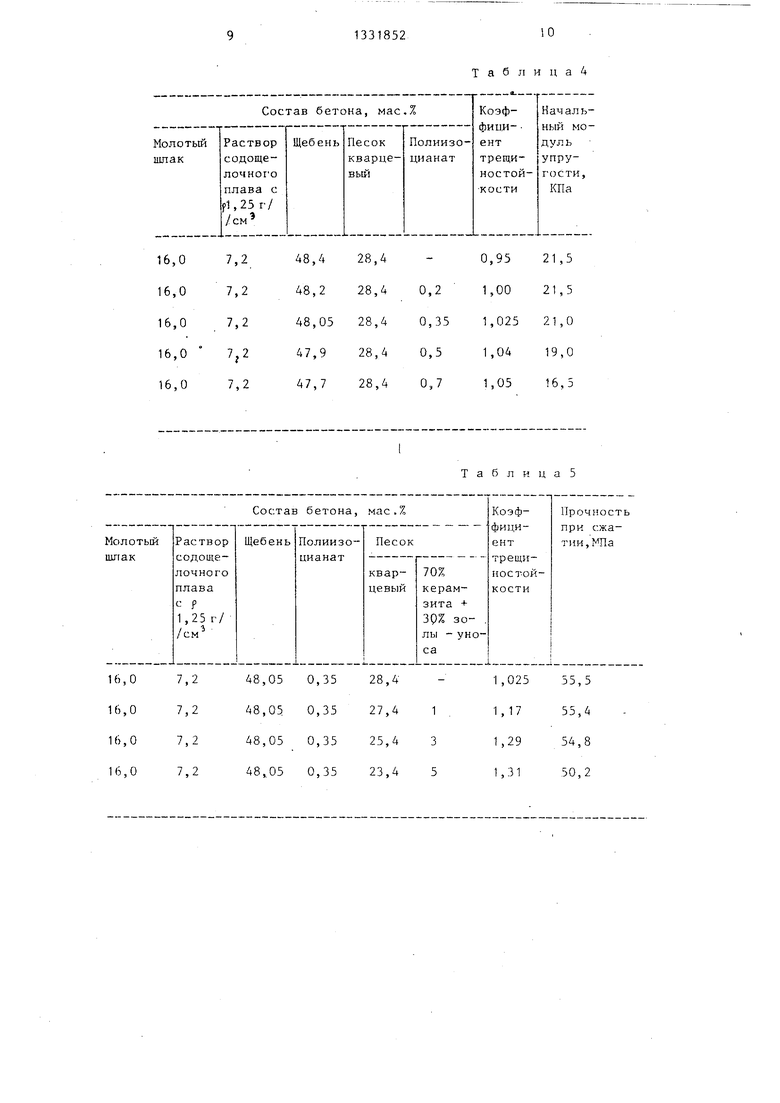

Данные о влиянии содержания полиизоцианата и мелкого заполнителя (песчаной фракции) на свойства бетона приведены Е табл. 4 и 5 соответственно.

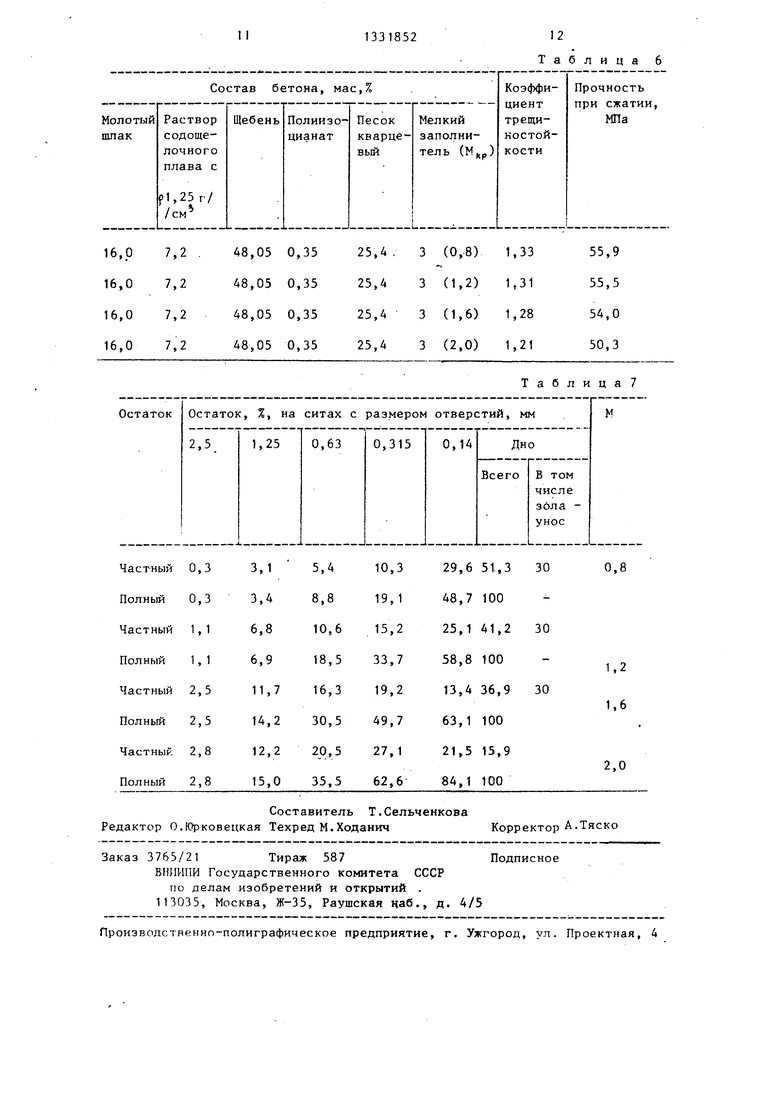

Данные о влиянии модуля крупности мелкого заполнителя из керамических материалов на .ства бетона приведены в табл. 6.

Гранулометрический состав песчаной фракции приведен в табл. 7.

Как свидетельствуют испытания,введение в состаз бетона песчаной фракции керамических материалов и полиизоцианатов позволяет повысить растяжимость и трещиностойкость тяжелых ишакощелочных бетонов . При этом использование крупного и мелкого заполнителей из плотных горных пород позволяет подбирать минеральный скелет с достаточно плотной и прочной структурой.Введение в состав песчаной фракции пористого керамического материала снижает начальные усадочные напряжения в бетоне, способствует уплотнению цементного камня и улучшению условий твердения за счет отсоса и аккумуляции определенного количества раствора щелочного компонента после уплотнения и последующего возврата его в период набора прочности бетона, а также повьшает демпфирую1цие свойства конгломерата. Частицы пористого керамического материала, подвергаясь гидратации с образованием прочной контактной зоны и оболочки вокруг них, обладают

.более высокими упругими свойствами . по сравнению с другими компонентами бетона и способствуют повьшению растяжимости, обуславливают перераспределение напряжений, а следовательно, повышают трещиностойкость шлакоще- лочного бетона. Применение песчаной фракции пористого керамического материала в количестве менее 1 мас.% не обеспечивает требуемого эффекта, а увеличение содержания его сверх 3 мас.% так же, как и увеличение крупности зерен, хотя и повышает растяжимость и трещиностойкость,приводит к существенному снижению прочности бетона. Применение керамического материала с объемной массой более 1100 кг/м неэффективно., а с

объемной массой менее 800 кг/м экономически не выгодно ввиду повьппения стоимости подвергаемых дроблению по.Р истых заполнителей.

Введение в бетонную смесь полиизо-45 мелкий заполнитель из групцианата позволяет связывать после затвердевания бетона находящуюся в свободном состоянии определенную .часть воды И образовать в порах и трещинах цементного камня упругие структуры за счет высокой реакционной активности и способности изоцианата присоединять вещесгва с подвижными атомами водорода. Следствием этого является снижение усадки, повышение уп- ругостк, плотности и однородности, а в конечном итоге, растяжимости и тре- щиностойкости бетона. Применение по- лиизоцианата в количестве менее

0,2 мае-. % не оказывает .существенного влияния на формирование свойств конгломерата, а увеличение содержания свьппе 0,5 мас.% приводит к снижению модуля упругости бетона.

Таким образом, предложенные составы бетонов обладают более высокой по сравнению с известными растяжимостью и трещиностойкостью.Из них могут быть изготовлены изделия и конструкции для строительства дорог, оснований зданий, устройства подземных коммуникаций и помещений непроизводственного назначения и ряда других.При- |Чем изготовление сборных и монолит- JHbK железобетонных конструкций возможно без изменения проектных сечений элементов и их площадей армирования. Наиболее рационально применять бетоны в строительных конструкциях, работающих в условиях невысокой влажности и повышенных температур, при попеременном воздействии нагревания и охлаждения, увлажнения и высушивания и в других условиях.

Экономическая эффективность предлагаемых бетонов, обусловлена низкой стоимостью и распространенностью сырьевых материалов, высокими физико- механическими свойства, долговечностью, а также простой технологией производства.

Формула изобретения

Бетонная смесь, включающая тонкодисперсный доменный гранпшак,водный раствор содощелочного сплава с f 1,25 г/см,мелкий и крупный заполнитель из плотных горных пород,о т- личающаяся тем,что, с целью повышения трещиностойкости, она содержит дополнительно полиизо

пы керамзит, аглопорит, горелая шахт ная порода или золошлаковый топливный отход при следующем соотношении компонентов,мае.%

Тонкодисперсный доменный

гранптак

Водный раствор содлочного плава с 1,25 г/см Мелкий заполнитель из плотных горных пород

Полиизоцианат Мелкий заполнитель

группы керамзит„ агло- порит, горелая шахтная порода или эолошлаковый

Керамзитовый гравий 52,4-68,8 12,7-35,5 0,6-4,5 0,4-3,6 7,5-11,5 2,1-4,0 Остальное

Аглопорит 45,0-68,8 15,7-35,5 2,5-5,9 2,0-4,3 7,5-11,0 2,1-3,8 Остальное

Горелая шахтная порода 39,5-68,8 13,10-34,50,65-4,30,8-4,07,5-11,4 2,2-5,0 - Золошла-ковый топливный отход

42,0-64,5 15,2-33,60,9-4,4 0,4-3,28,0-12,8 2,Г-3,9 Зола унос ТЭС 39,5-62,7 13,6-35,52,8-5,9 1,5-4,38,5-12,8 2,1-3,5 - ,iS,.

Полный 2,2 12,8 25,5 44,3 70,3 100 1,5

1331852б

топливньй отход 1-3

Крупный заполнитель из

плотных горных пород Остальное

Таблица 1

Таблица 2

vO

tN

I fu

01

n at (П cfl S ac

Т а б j и ц а А

ТаблицаЗ

Заказ 3765/21 Тираж 587

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий . 1П035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 6

Таблица

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ГОРЕЛОЙ ПОРОДЫ С ПОЛУЧЕНИЕМ ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОННОЙ СМЕСИ И БЕТОННАЯ СМЕСЬ С ИСПОЛЬЗОВАНИЕМ ТАКОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2462425C1 |

| Бетонная смесь | 2023 |

|

RU2813822C1 |

| Сырьевая смесь для приготовлениялЕгКиХ бЕТОНОВ | 1979 |

|

SU833745A1 |

| Сырьевая смесь для изготовления строительных изделий | 1978 |

|

SU785262A1 |

| Вяжущее | 1983 |

|

SU1131845A1 |

| Вяжущее | 1985 |

|

SU1333663A1 |

| Способ получения вяжущего | 1989 |

|

SU1719338A1 |

| Сырьевая смесь для получения легких бетонов | 1980 |

|

SU969694A1 |

| Бетонная смесь | 2015 |

|

RU2606147C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2008 |

|

RU2380331C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении конструкций из бетона и железобетона на шлакощелочном вяжущем. Целью изобретения является повышение трещиностойкости. Бетонная смесь содержит, мае. %: тонкодисперсный доменный гранпшак 8-20, водный раствор со- дощелочного плава с р 1,25 г/см 5,2-10, мелкий заполнитель из группы керамзит, аглопорит ,горелая шахтная порода или золошлаковый топлив- ньй отход 1-3 и крупный заполнитель из плотных горных пород остальное. Бетонная смесь обеспечивает коэффициент трещиностойкости 1,09-1,41, прочность 26,3-64,3 МПа. 7 табл. S (Л оо со СХ) СП to

| Глуховский В.Д | |||

| и др | |||

| Шлакоще- лочные бетоны на мелкозернистых заполнителях- | |||

| - Киев, 1981, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Глуховский В.Д | |||

| и др | |||

| Щелочные и щелочноземельные гидравлические вяжущие и бетоны | |||

| - Киев, 1979, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

Авторы

Даты

1987-08-23—Публикация

1985-04-30—Подача