Изобретение относится к термообработке изделий, в частности к устройствам для закалки деталей токами высокой частоты.

Известен автомат для закалки деталей токами высокой частоты, содержащий диск с пазами для деталей, индуктор, соединенный с источником тока, емкость с закалочной средой (см. а.с. №1254032, МКИ С21D 1/10, 1986 г.).

Недостатками этого автомата являются: невозможность термообработки изделий с высокой химической активностью (подверженных быстрому окислению).

Также известен способ закалки твердого сплава на основе карбида вольфрама, который осуществляют путем нагрева сплава с помощью токов высокой частоты и охлаждения в 8-10% водном растворе полимера ПК-М (см. патент №2356693 МПК7 B22F 3/24, С22С 29/00).

Недостатками этого способа являются: понижение эксплуатационной стойкости инструментов с твердыми сплавами из-за их окисления в процессе нагрева с помощью токов высокой частоты (ТВЧ) и охлаждения.

Наиболее близким к предложенному устройству является установка для локальной закалки осей токами высокой частоты, содержащая диск с пазами для деталей, индуктор, соединенный с источником тока, емкость с закалочной средой (см. патент №2232822, МПК C21D 1/10, 20.07.2004 г.), прототип.

Недостатками установки являются: понижение эксплуатационной стойкости инструментов с твердыми сплавами из-за снижения качества обработанных изделий, вследствие их окисления в процессе нагрева.

Предлагаемым изобретением решается задача: повышение эксплуатационной стойкости и качества термообработанных изделий из твердых сплавов на основе карбида вольфрама.

Технический результат, получаемый при реализации индукционно-закалочной установки, заключается в следующем: создание установки позволяет осуществлять безокислительный нагрев изделий из твердых сплавов на основе карбида вольфрама при их термообработке, что приводит к повышению их эксплуатационной стойкости и качества.

Указанный технический результат достигается тем, что в кольцевом индукторе, соосно ему, установлен тигель без дна со вставкой и крышкой, при этом тигель, вставка и крышка выполнены из углеграфитового материала, между индуктором и емкостью установлен шибер из электроизоляционного материала, выполненный с возможностью поворота и подвода под тигель, а между тиглем и индуктором установлена электроизоляционная прокладка, причем параметры элементов установки подбирают исходя из соотношений:

Дн.т=Двн.и-2д,

Двс=Двн.т-2Дпр-1 мм,

где Дн.т - наружный диаметр тигля, мм,

Двн.и - внутренний диаметр индуктора, мм,

д - толщина электроизоляционной прокладки, мм,

Двс - диаметр вставки, мм,

Двн.т - внутренний диаметр тигля, мм,

Дпр - приведенный диаметр (толщина) нагреваемых изделий, мм.

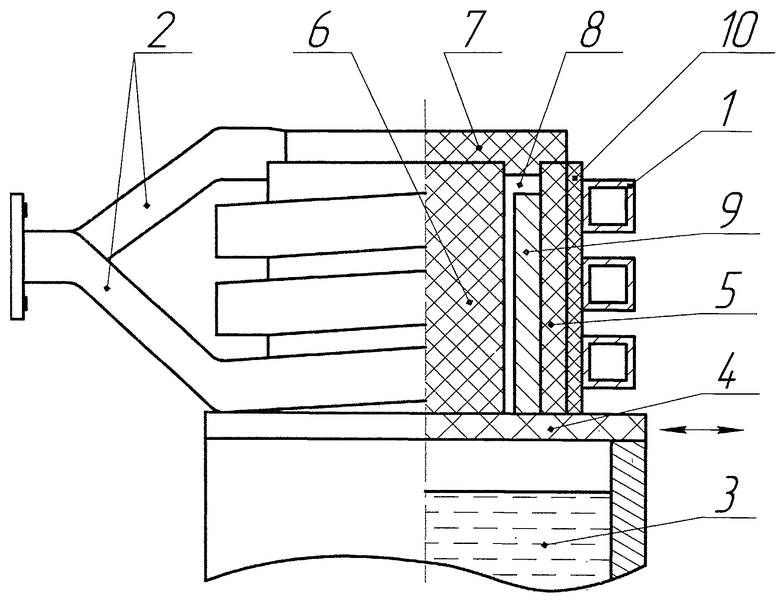

Сущность изобретения поясняется чертежом, где показана схема индукционно-закалочной установки.

Индукционно-закалочная установка включает в себя индуктор 1 с индуктирующими токоподводами 2 и емкость с закалочной средой 3. Между ними установлен шибер 4 из электроизоляционного материала. Шибер 4 можно смещать относительно индуктора 1 в горизонтальной плоскости.

В кольцевом индукторе 1, соосно ему, установлен тигель 5 (без дна) со вставкой 6 и крышкой 7. Между внутренним диаметром тигля 5 и вставкой 6 имеется с двух сторон зазор 8, в который устанавливают изделия 9 (например, штабики из твердых сплавов на основе карбида вольфрама), подвергаемые термообработке (закалке), а между витками индуктора 1 и тиглем 5 установлена электроизоляционная прокладка 10.

Параметры элементов установки подбирают исходя из соотношений:

Дн.т=Двн.и-2д,

Двс=Двн.т-2Дпр-1 мм,

где Дн.т - наружный диаметр тигля, мм,

Двн.и - внутренний диаметр индуктора, мм,

д - толщина электроизоляционной прокладки, мм,

Днс - диаметр вставки, мм,

Двн.т - внутренний диаметр тигля, мм,

Дпр - приведенный диаметр (толщина) нагреваемых изделий, мм.

Установка работает следующим образом.

Изделия 9, предназначенные для закалки (штабики из твердых сплавов на основе карбида вольфрама), устанавливают в зазор 8, между тиглем 5 и вставкой 6 (из углеграфитового материала) на шибер 4 (из электроизоляционного материала). После заполнения тигля 5, его накрывают крышкой 7 и по индуктирующему проводу 2 подают высокочастотное напряжение, за счет чего тигель 5, вставка 6 и изделия 9 нагревают до требуемой температуры (выше 1100°С для твердых сплавов). При достижении требуемой температуры, контроль за которой осуществляют любым из известных методов (термопарой, оптическим пирометром), напряжение отключают от индуктора 1 и шибер 4 отводят из-под него. Нагретые изделия 9 падают в емкость 3 с необходимой закалочной средой (вода, растворы полимеров, масло), где происходит их закалка. Шибер 4 подводят под тигель 5, с него снимают крышку 7 и установка готова к загрузке новой порции изделий 9 и повторению цикла.

Использование тигля 5, вставки 6 и крышки 7 из углеграфитового материала обеспечивает в процессе нагрева внутри тигля 5 восстановительную атмосферу, которая защищает нагреваемые изделия 9 от окисления, и тем самым обеспечивается повышение их качества и эксплуатационной стойкости.

Использование предложенной установки удовлетворяет требованиям по качеству термообработки (исключается окисление нагреваемых изделий, в частности штабиков из твердых сплавов на основе карбида вольфрама), и тем самым обеспечивается повышение их эксплуатационной стойкости и качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| Индукционная кварцеплавильная печь | 1977 |

|

SU633824A1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2009 |

|

RU2392342C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2007 |

|

RU2356693C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2005 |

|

RU2294261C1 |

| БЫСТРОЗАКАЛЕННЫЙ ПРИПОЙ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА-ЦИРКОНИЯ | 2013 |

|

RU2517096C1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2007 |

|

RU2355513C1 |

| Способ отливки изделий из тугоплавких металлов и их соединений и устройство для его осуществления | 1982 |

|

SU1086025A1 |

Изобретение относится к термообработке изделий, в частности к устройствам для закалки изделий токами высокой частоты. Индукционно-закалочная установка содержит индуктор с индуктирующим проводом и емкость с закалочной средой. В кольцевом индукторе, соосно ему, установлен тигель без дна со вставкой и крышкой. Тигель, вставка и крышка выполнены из углеграфитового материала, между индуктором и емкостью установлен шибер из электроизоляционного материала, выполненный с возможностью поворота и подвода под тигель. Между тиглем и индуктором установлена электроизоляционная прокладка, причем параметры элементов установки подбирают исходя из соотношений: Дн.т=Двн.и-2д, Двс=Двн.т-2Дпр-1 мм, где Дн.т - наружный диаметр тигля, мм, Двн.и - внутренний диаметр индуктора, мм, д - толщина электроизоляции, мм, Двс - диаметр вставки, мм, Двн.т - внутренний диаметр тигля, мм, Дпр - приведенный диаметр нагреваемых изделий, мм. Технический результат заключается в повышении эксплуатационной стойкости и качества нагрева изделий за счет безокислительного нагрева изделий. 1 ил.

Индукционно-закалочная установка, содержащая индуктор с индуктирующим проводом и емкость с закалочной средой, отличающаяся тем, что в кольцевом индукторе, соосно ему, установлен тигель без дна со вставкой и крышкой, при этом тигель, вставка и крышка выполнены из углеграфитового материала, между индуктором и емкостью установлен шибер из электроизоляционного материала, выполненный с возможностью поворота и подвода под тигель, а между тиглем и индуктором установлена электроизоляционная прокладка, причем параметры элементов установки подбирают исходя из соотношений

Дн.т=Двн.и-2д,

Двс=Двн.т-2Дпр-1, мм,

где Дн.т - наружный диаметр тигля, мм;

Двн.и - внутренний диаметр индуктора, мм;

д - толщина электроизоляционной прокладки, мм;

Двс - диаметр вставки, мм;

Двн.т - внутренний диаметр тигля, мм;

Дпр - приведенный диаметр нагреваемых изделий, мм.

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2003 |

|

RU2232822C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2007 |

|

RU2356693C1 |

| Способ закалки мелких деталей изфЕРРОМАгНиТНыХ МАТЕРиАлОВ C иНдуК-циОННОгО НАгРЕВА | 1979 |

|

SU840141A1 |

| Автомат для закалки деталей токами высокой частоты | 1984 |

|

SU1254032A1 |

| US 2006144480 A1, 06.07.2006. | |||

Авторы

Даты

2012-10-10—Публикация

2011-03-15—Подача