Изобретение относится к специальной электрометаллургии, в частности к получению OTJFHBOK из тугоплавких металлов и их соединений. Известен способ получения изделий из тугоплавких металлов и их соединений, например твердых сплавов из карбидов вольфрама, титана и тантала со связующим из кобальта, никеля и их сплавов, включающий карбидизацию соответствующего металла или смеси металлов при 1 250-1 , измельчение полученных карбидов, смешение их со связующим, прессование и последующее спекание при 1340-1480с СПОднако традиционные твердые сплавы при температурах вьше 800 С теряют свои основные свойства - твердость прочность и износостойкость, что делает их применение при повьппенных температурах нецелесообразным. Для эксплуатации при температурах вьше 800С применяются композиции на основе системы вольфрам (молибден) карбиды титана (циркония, гафния, ниобия и тантала), которые сохраняют высокие эксплуатационные характеристики вплоть до 1500°С, однако они не поддаются обработке давлением даже при повьшенных температурах. Поэтому формирование полуфабрикатов и изделий на их основе возможно лИшь методами литья, которые позволяют получать плотные заготовки с высокими прочностными характеристиками. Известен способ получения заготоБОК из сплавов системы вольфрам карбид титана или циркония, включающий расплавление исходной шихты элек трической дугой в инертной атмосфере при давлении vO,5 ата и кристаллизацию расплава на водоохлаждаемом медном поду с последующей электроискровой и/или механической обработкой для получения требуемой геометрииСЗТ Однако последние операции способа чрезвычайно .трудоемки, что сопровождается большими затратами на произво ство изделий из указанного материала которые в ряде случаев делайт применение таких изделий экономически не оправданным, например изготовление калибрующего кольца матрицы наружным диаметром 90 мм с отверстием диамет.ром 50 мм и высотой 20 мм из цилин рической заготовки диаметром 95 мм требует более 160 ч станочного времени. Изготовление стержневых изделий малого диаметра требуют еще боль шиХ трудозатрат на единицу массы издепий. Наиболее близким к изобретению по технической сущности и достигаем)Ьму эффекту является способ отливки изделий из тугоплавких металлов и их соединений, включающий загрузку сыпучей щихты в графитовый плавильный тигель, расплавление ее внешним источником нагрева, например электрической дугой от нерасходуемого электрода, и слив расплава в литейную форму через донное перекрываемое металлическ&й пробкой отверстие тигля 3. Способ обладает следующими недостатками. В период расплавления пробки одновременно происходит перегрев дна тигля и интенсивное его взаимодействие с расплавом, что сопровождается загрязнением расплава углеродом и постепенным растворением донной части тигля, в результате при; выплавке сплавов, например, на основе молибдена в расплав переходит до 0,2% углерода, а при выплавке сплавов на основе вольфрама -до 0,5% (при объеме расплава примерно 1 л). В таких условиях графитовый тигель служит 3-10 плавок. Увеличение толщины дна тигля, необходимое для повьшения срока его службы, затрудняет расплавление донной пробки вследствие интенсивного теплоот.вода в радиальном .направлении. При осуществлении плавки необходимо контролировать температуру расплава, чтобы своевременно произвести расплавление донной пробрей и слив расплава. Преждевременное расплавление пробки ведет к сливу относительно холодного расплава, обладающего низкой жидкотекучестью, и сопровождается получением изделий с некачественной поверхностью. Задержка расплавления пробки ведет к чрезмерному перегреву расплава и его взаимодейстВИ10 с тиглем и изложницей, что уменьшает срок службы тигля и сопровождается насыщением расплава углеродом. Су1цествующие методы контроля температуры расплава при электродуговой плавке ненадежны и значительно усложняют аппаратурное оформление процесса отливки изделий. Водяное охлаждение плавильного тигля сопровождается относительно высокими энергозатратами, которые при промьпвленной вьтлавке тугоплавких металлов превышают 15 кВт-ч на 1 кг сливаемого расплава. Известно устройство для отливки изделий из тугоплавких металлов и их соединений, содержащее графитовый плавильный тигель с донным сливным . отверстием, электродуговой источник нагрева и литейную форму, установлен ную под тиглем СА, Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для отливки изделий из тугоплавких метал лов и их соединений, содержащее графитовый плавильный тигель с донным сливным отверстием с установленным в отверстии съемным графитовым стаканом, внешний источник нагрева и литейную форму, установленную под тиглем С5. Недостатками известных устройств являются невысокий ресурс работы тиг ля, так как происходит размыв донного гарнисажа и, следовательно, тигля; загрязнение расплава материалом (углеродом) тигля за счет размыва дна графитового тигля; нет возможности перегреть расплав перед его сливом в литейную форму. Целью изобретения является уменьшение загрязнения расплава материало тигля, увеличение срока службы его и повышение качества отливок. Поставленная цель достигается тем что, согласно способу отливки издели из тугоплавких металлов и их соедине НИИ, включающему загрузку сьтучей шихты в графитовый плавильный тигель расплавление ее внешним источником нагрева, например электрической дуго от нерасходуемого электрода, и слив расплава в литейную форму через донное перекрываемое металлической проб кой отверстие тигля, согласно изобре тению, в качестве пробки используют пластинку из металла или сплава. температура плавления которого не ме нее чем на 300°С вьше температуры ,плавления материала расплава, причем на пластину загружают слой порошково шихты высотой 0,7-12 от диаметра сливного отверстия тигля, затем - кусков шихту в количестве 10-86% от массы шихты. Устройство для отливки изделий из тугоплавких металлов и их соединений содержащее графитовый плавильный тигель с донным сливным отверстием с установленным в отверстии съемным графитовым стаканом, внешний источник нагрева и литейную форму, установленную под тиглем, верх стакана расположен выше дна тигля на 0,1-0,5 от диаметра сливного отверстия с образованием сливного порога, на стакан свободно установлена пластина из металла или сплава, температура плавления которого не менее чем на 300°С выше температуры плавления материала расплава, толщиной 0,004-0,4 от диаметра сливного отверстия стакана, а диаметр сливного отверстия стакана составляет 0,05-0,2 от диаметра тигля. Расположениеверхнего сечения воронки вьшзе дна тигля обеспечивает слив расплава при сохранении донного гарнисажа. В процесса слива стакан нагревается расплавом вьшзе температуры его плавления, однако температура дна тигля не достигает температуры плавления расплава из-за малой поверхности контакта дна тигля со стаканом, который осуществляется по отдельным точкам при съемном исполнении последней. Наличие гарнисажа на боковых стенка х и в донной части тигля предохраняет последний от интенсивного взаимодействия с расплавом и резко повышает срок его эксплуатации, который определяется его механическими повреждениями, незначительные загрязнения расплава углеродом (менее 0,1%) позволяют более точно выдерживать его состав. Перекрытие отверстия стакана пластиной из материала с температурой плавления выше температуры плавления расплава дает возможность перегреть расплав вьппе: температуры его плавления, а способность материала растворяться в расплаве обеспечивает слив при температурах ниже температуры плавления материала перекрывающей пластины. Температура слива и, следовательно, перегрев расплава в этой cиtyaдии регулируется толщиной растворяюш ейся пластины, но всегда слив расплава происходит при температурах ниже температуры плавления перекрывающей пластины, что при наличии гарнисажа на стенках и дне тигля исключает прожог тигля и создание аварийной ситуации. Использование описанной схемы слива позволяет исключить водяное охлаждение тигля, заменив теплоизоляцией, что резко уменьшает потери тепла тиглем и соответственно сокращает энергозатраты на плавку.

Темперачура плавлепн;- г-я-герп:;: ;; перекрываощего отзерстиа воронхидолжна существенно (бояае ) превыпгать температуру плав-тшпия рв.с-плава, В противном случае расплав имеет незначительный переграв; обладает более низкой текз остью i ;::е обеспечивает эффйктивнук; Л:,;;1лг.гу иЭ И; как cjieiiCTBiia . v;pt-. ;;: -h-.ip;. ванию некачес-трс: ;h;i-Lx о-лливо-:,

Минимальная то.ьцкна плас не рекрывающей отверстие стакана . (О его диаметра) 5 обеспечивает неболь-

/1 - -1 о ,-, шои перегрев расшлава (менее lOu С над его темнератуоой плапленкл, Tic-i . меньшей TOjai HHe уменьшается псреглсп раснлава и не обеснечиваетсл ка:ес0 Зенная залкЕУга ас::лава з изло:.;с7;- п;; Йспользоваяк ш гАС.лшь; толщиной ос лее 0;04 диаметра отверстия стакан;;. увеличивав время нлавки, повыгиан энергозатраты, В тех случаях, когда. толщина пластины минимальная, асох нее сечение стакана может распола-дна тигля 3 так как нерегрез раснлава минимальный,, Колдс толщина нласгкны максимальная J перегрев раснла:5а тоне максимальный,. позтс1 у необходк -о бснте,шее расстояние о i сече-:л

стакана до дна тигля, лтобь; coirpaHvi ;ч.. слой гарнисажа н:а нем к избежать i взаимодействия с расплаво,: В зтом случае верхнее свченке стакана рас-полагают на 0,.4--0,5 его диаметра аише дна тигля,

Порошковая шихта,, расг;сло;г;еннян выше пластинь; над отверстием стакана, сначала спекается в нроцессе планкк верхнего слоя кускопой З1ч:;-Г1 ы а за-тем впитывает в себя раснлав, которьй затвердевает, образуя чзя1у. 3 ней н,-: капливается нерет-реваемый раснлав, к то время как нераснлавлеИчый слой порошковой пшхты является .сенлоиаоля-н тей. По мере наконления расплава н повьппения его температуры затвердевшего в .нора,х порОЕгковой шшт.-ты раснлава смещается к перекрьггию. т.е. увеличиваются разьерь; и объем Наши, Когда расплав нриходкгг s солрн-1сосновение с нластиной вархн:егс ;.;тз;;е1;стия стакана начинается ее раствооение в расплаве. За это время расплав перегревается вьппе т-амлературы нлав-Ленин;, что обеспечивает необкодимуг-;; его жидкотекучесть и полу гение качественных отливок, ГТрк OTCiTCTBHH пс--рошковой шихты или ее. высот-ьг менее

i;.- Д гаметра отверстия стакана растяоре;-:пе пластинь начинается нри малом количес5не наплавленного раснлава, В .гом случае его невозможно нерег еть так ак ,цкая фаза, обладающая высокой тенлоноозодностью,расноложена в неносредстненг-ой близости с: нерекрыvi.i , jlpH 3.3,COJ 3 порошковой ИМХТЬ: бОяас ji аиа1-)егг1ов отверстия стакана у;1рудчяется слив расплава, так как .в с.л ед-:; т вне не равномерной н ло тнос ти л;лкхты электрическая дуга отклоняется от оси тигля и может образовать расппп-} {: стороне от силового отверстия ; рсау.г(ьтате ловь шаютс:я знергозатра- T.i к: раснлав .перегревающийся в сторо.г От сливного отверстия, взаимодей- --IHyrri с Дг;ом ч-игля,. По той же нричи н-г реко;.-.ендуется нс.;1ользовать диала:р стверстия стакана менее 0,05 диаметра тигля Увеличение диаметра ;,азерстия стакана более 0,2 диаметра тигл:я р еделесообразно. так как увели--аазаются потери тепла через него и ловышаются энергозатраты.

Кусковая шихта ь-еобходима для пред:: гараи;ания ..shHioca порошковой саза а-з, выделяющимися нри нагреве т-пагьт и увеличении загрузки в нлавильНг:1-ч , Последнее ут-1еньшает знер

с-:;атраты.. 1аличие кусковой шихты з :vjfH,;ecTBf менее 0% не обеспечивает лредотврашение расньшения порошковой iiKKTfci, а яагрузка кзсковьк отходов :-} :-}iTKR 8b% не обеслечивает эффективное лх раснласггение за время нроллавления лорошксвой ;иихты,; расположенной над пластиной сливного отверстия,, и слив :1астулает при ненолном раснлавлении

изысков о и 11ИХТЫ..

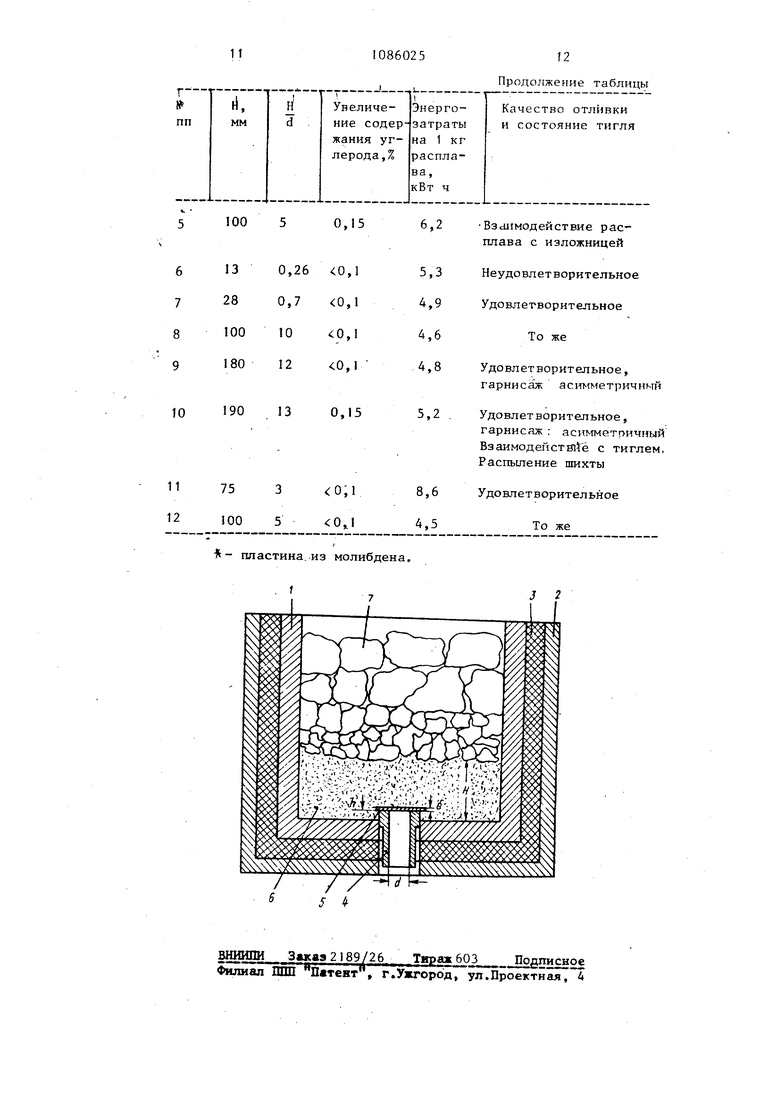

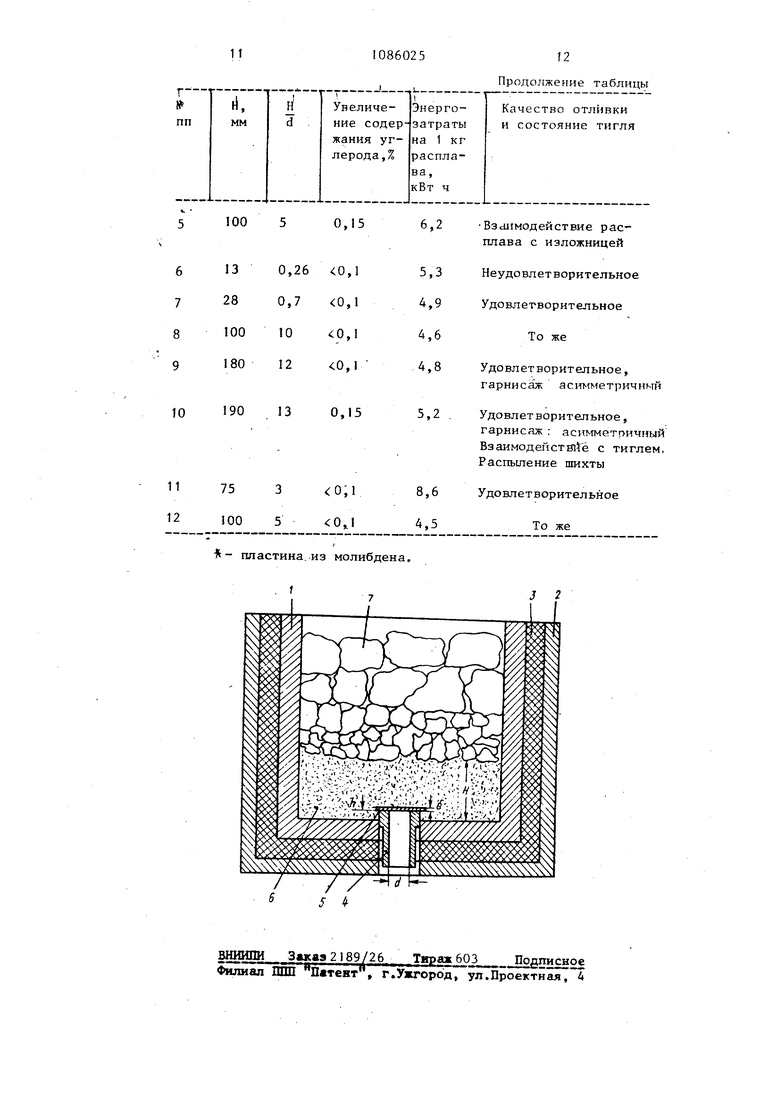

На 4CpTe:se локазано устройство для О1ливки изделий из тугогшавких метал.лоз и ИХ соединений.

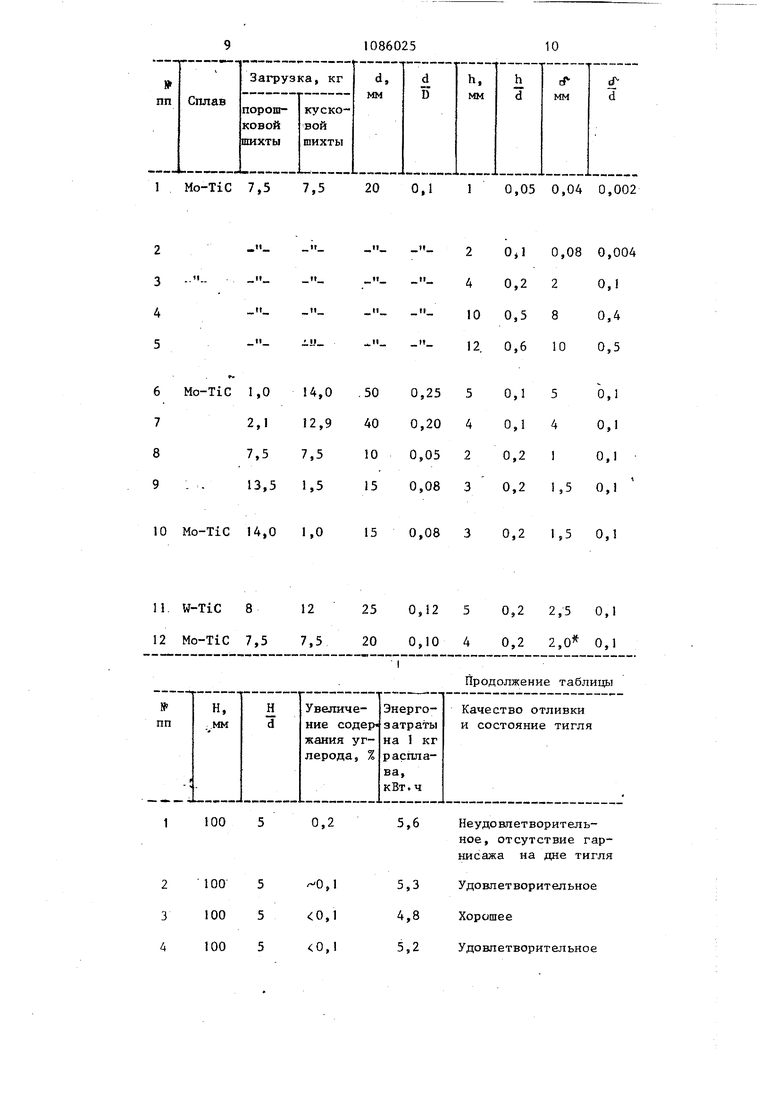

Оно содеряда-т неохлаждаемый тен.ло изо.гчиронанный ллавильный тигель „ выполненный в виде двух графитовых

рстяз.аанньк одна в другую внутрертней

-

,1 /

гмкостеи, теплоизоли-,юпанных ,ару: от друга графитовой ткань р Э„ В днище тигля выполнено отнарстие и уста товлен в нем съемный графитовый сливной стакан 4j верхнее .ние которого расположено вьшге дна тилля на величину h и перекрыто л.ластиной 5 толщиной с ,. причем h п rf находятся в зависимг сти О7 диа1.;етра. d отверстия сливного стакана 4. -Слособ осу.цествляют следуквдим образом. Из графита изготавливали внутреннюю 1 и наружную 2 емкости тигля. Внутреннюю емкость 1 размерами в диа метре 200 мм, высотой 200 мм и толщи ной стенок 15 мм помещают во внешнюю емкость 2 с внутренним диаметром 270 мм и высотой 235 мм. Пространство между стенками- и днищем емкостей 1 и 2 теплоизолируют графитовой тканью 3. В днище тигля выполняют отвер стие и вставляют графитовый сливной стакан 4 с диаметром отверстия d и толщиной мм. Верхнее сечение ста кана возвьппается над дном тигля на высоту h, образуя сливной порог. Отверстие стакана перекрывают вольфрамовой пластиной 5. В тигель загружают слой порошковой пгихты 6 на высоту Н, затем кусковую шихту 7. Тигель накрывают сверху графитовой крышкой с отверстием диаметром 80-140 мм. Расплавление шихты проводят в атмосфере аргона с помощью плазмотрона, рабочий электрод которого подсоединяют к отрицательному полюсу источника питания. Положительный полюс ис точника питания подсоединяют к плавильному тиглю. Электрическую дугу зажигают между рабочим электродом плазмотрона и шихтой в тигле. Слив расплава производят в графитовую изложницу (не показана) цилиндрической формы. В таблице приведены экспериментал ные данные, полученные при отливке изделий из псевдобинарных эвтектичес ких сплавов Mo-TiC и W-TiC состава, мас,%: Мо 86,5 - Ti 10,8 - С 2,7 и W 88,0 - Ti 9,2 - С 2,8, причем температура плавления сплава Mo-TiC 2300°С, а сплава W-TiC 3100°С. Из данных таблицы следует, что предложенное техническое решение обеспечивает слив расплава с необходимым перегревом, когда верхнее сечение стакана располагают вьш1е дна тигля на 0,1-0,5 своего диаметра и перекрывают пластиной и-з вольфрама толщиной 0,004-0,4 диаметра отверстия (см. № 2-4), при этом плавильный тигель загружают сначала слой порошковой шихты высотой 0,7-12 диаметров отверстия воронки, а затем кусковую шихту в количестве 10-86% от массы :загрузки (см. № 7-10,12). Способ позволяет получать качественные отливки без измерения температуры расплава, что упрощает аппаратурное оформление процесса и не требует строгого контроля за его режимом. Загрязнение расйлава углеродом в указанных условиях составляет менее 0,1% даже при вьтлавке сплавов на основе вольфрама. Стойкость плавильного тигля, защищенного слоем гарнисажа на донной части и боковых стенках определяется механическими повреждениями и зависит лишь от квалификации обслуживающего персонала. Кроме того,энергозатраты на плавку молибденовых сплавов снижаются до 4,2-4,9 кВт-ч/кг, что примерно в 3 раза ниже, чем в прототипе . За пределами указанных соотношений получаются некачественные отливки (см. № 1 и 6), увеличивается загрязнение расплава углеродом (см.№1,5,11) и возрастают энергозатраты (см.,5, 6,11). Изделия из электрических сплавов систем Mo-Tic и W-TiC обладают в 4-9 раз большей стойкостью при высокотемпературной обработке металлов по сравнению с промышленными сплавами из карбидов вольфрама и титана, распределенных в матрице из кобальта, никеля и их сплавов. Экономический эффект на 1 кг отливок, полученных предложенным способом, составляет 200-400 р. в зависимости от формы и назначения изделий.

1 Mo-Tic 7,5 7,5

1 0,05 0,04 0,002

0,1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| ПЛАВИЛЬНЫЙ ТИГЕЛЬ | 2005 |

|

RU2310547C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ | 2005 |

|

RU2300443C1 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО СЛИТКА | 2020 |

|

RU2753847C1 |

| Способ получения кремниевых мишеней для магнетронного распыления | 2016 |

|

RU2631372C1 |

| Индукционная печь с холодным тиглем для остекловывания ВАО | 2019 |

|

RU2737663C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОГАБАРИТНЫХ ОТЛИВОК ИЗ ВЫСОКОАКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319578C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157795C1 |

I, Способ отливки изделий из тугоплавких металлов и их соединений, включающий загрузку сыпучей шихты в графитовый плавильный тигель, расплавление ее внешним источником нагрева, например электрической дугой от нерасходуемого электрода, и слив расплава в литейную форму через дон-fное,перекрываемое металлической проб-, кой отверстие тигля, о т л и ч а ющ и и с я тем, что, с целью уменьшения загрязнения расплава материалом тигля, увеличения срока службы тигля и повыщения качества отливок, в.качестве пробки используют пластину из металла или сплава, температура плавления которого не менее чем на 300 С выше температуры плавления материала расплава, причем на пластину загр-ужают слой порошковой шихты высотой 0,7-12 от диаметра сливного отверстия тигля, затем - кусковую шихту в количестве 10-86% от массы шихты. 2. Устройство для отливки изделий из тугоплавких металлов и их соединений, содержащее графитовый плавильный тигель с донным сливным отверстием, с установленным в отверстии съемным (Л графитовым стаканом, внешний источник нагрева и литейную форму, установленную под тиглем, отличающееся тем, что, с целью умень- шения загрязнения расплава материалом, тигля, увеличения срока службы тигля и повьшгения качества отливок, верх стакана расположен выше дна тигля на 0,1-0,5 от диаметра сливного отверстия с образованием сливного порога, на стакан свободно установлена пластина из металла или сплава, температура плавления которого не менее чем на вьшге температуры плавления материала рйсплава, толщиной 0,004-0,04 от диаметра сливного отверстия стакана, а диаметр сливного отверстия Стакана составляет 0,050,2 от диаметра тигля.

10 Mo-Tic 14,0 1,0 15 0,08 3 1. W-TiC 8 12 25 0,12 5 12 Mo-Tic 7,5 7,5 20 0,10 4

110050,2

21005 O, 1

31005 0,1

41005 0,1

Продолжение таблицы

Неудовлетворительное, отсутствие гарнисажа на дне тигля

Удовлетворительное

Хорошее

Удовлетворительное 0,2 1,5 0,1 0,2 2,5 0,1 0,2 2,0 0,1

100

0,15 6,2 -Взаимодействие рас190 13 0,15 5,2 .

Продо.чжение таблицы плава с изложницей

Неудовлетворительное Удовлетворительное То же

Удовлетворительное,

г арии с аж астшетричный Удовлетворительное, гарнисаж : асимметричный ВзаимодейстМё с тиглем, Распыление шихты

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Третьяков В.И | |||

| Металлокерамические твердые сплавы | |||

| М,, Металлургия, 1962, с | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1921 |

|

SU275A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Вакуумные гарниссажные печи | |||

| М., Металлургия, 1969, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Вакуумные электрические печи | |||

| М., Энергия, 1968, с | |||

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

Авторы

Даты

1984-04-15—Публикация

1982-01-04—Подача