нам, Дегали хогуг пригорать к внутренней поверхности индуктора или втулки и требуют принудительногоих извлечения.

Необходимо отметить что свободное падение мелких деталей вообще не обеспе-. чивает требуемых скоростей перемещения при поверхностной закалке, так как приводит к их охлаждению.

Цель изобретения - повышение waдежности фиксации деталей в зоне нагрева и качества их обработки.

Указанная цель достигается тем, что согласно способу закалки мелких деталей из ферромагнитных: материалов с индукционного нагрева, включающему формирование столба деталей, поштучно подачу и . «{жксацию детали в индукторе с после дующим П(Ж1тучным отделением детали от столба и перемещением в зону охлаждения ctone деталей формируют с помощью электромагнита, при этом детали перемещают в зору охлаждения с помощью газовой струи.

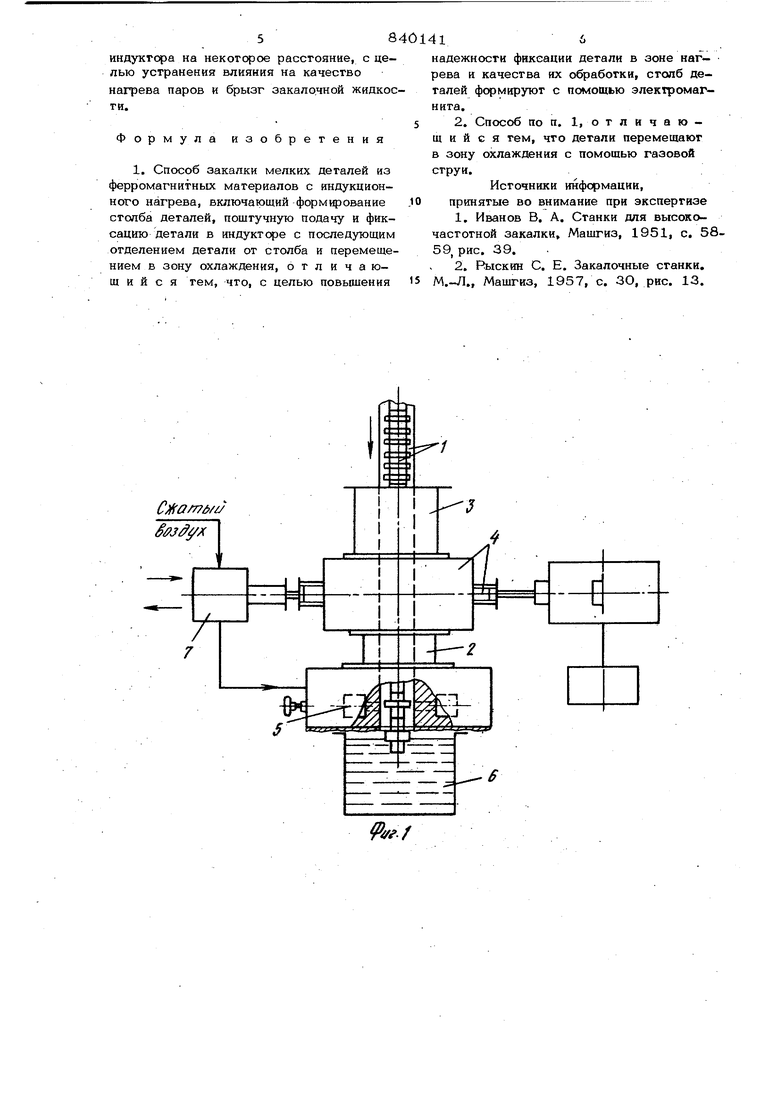

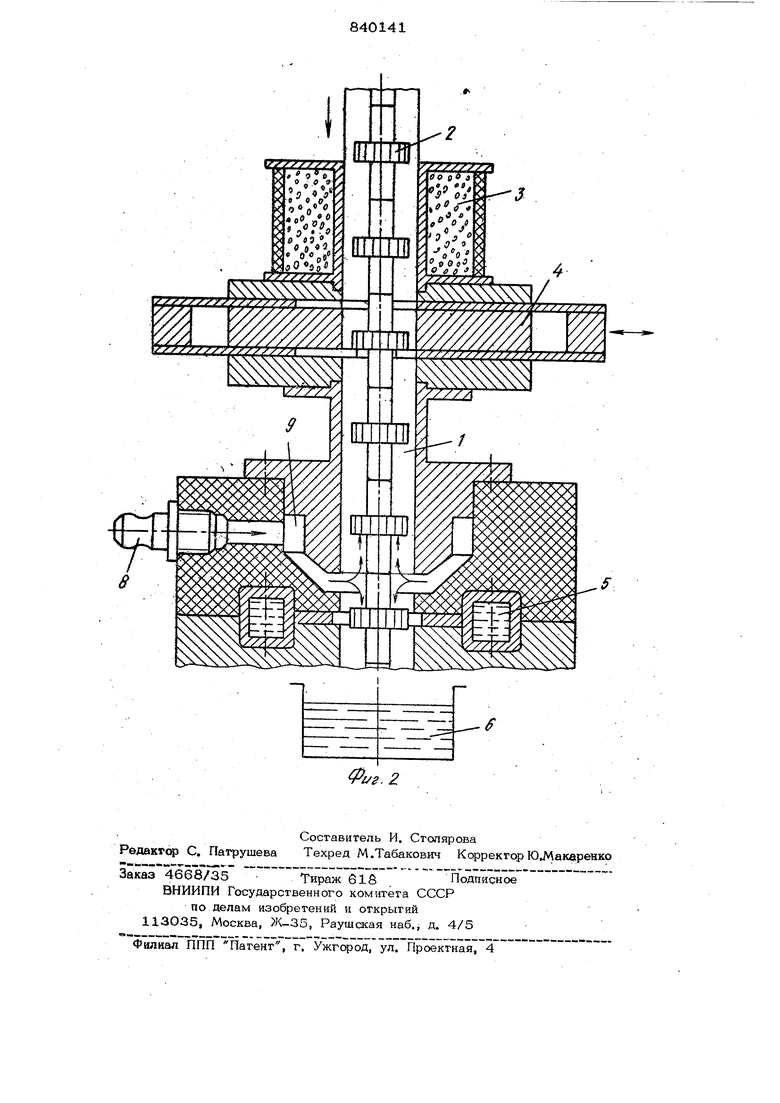

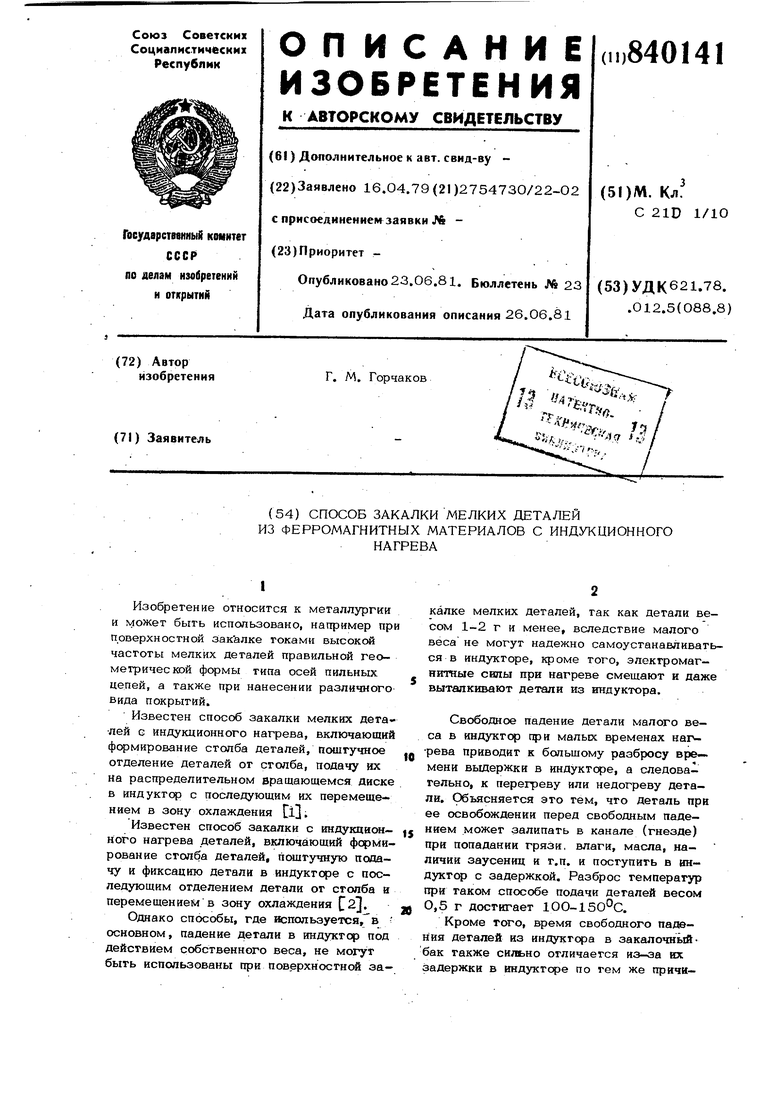

На фиг. 1 изображено устройство для закалки мелких деталей типа осей пилодепей; на фиг. 2 - то же, разрез.

В направляющем- канале 1 осуществляют ф мирование ориентированных Деталей 2 путем соединения их между собой с помощью магнитного поля, создаваемого кольцевым электромагнитом 3, установленных над ш&берным механизмом 4 остановки и перемещения.

. Пф вмещение и подачу деталей в индуктор 5 осуществляют за счет собственного веса столба с помощью шиберного механизма 4 из сдвоенных пластин с прорезями, останавливающих столб. на время нагрева детали в индукторе 5.

После вьшержки детали в индуктфе 5 столб вновь перемещают с помощью иибера на размер детали, при этом нагретая деталь перемещается из индуктора S в з6ну охлаждения 6, а ближайшая деталь пос-г тупает в индуктор.

Принудительное отделение в индукторе детали осуществляют с помощью сжатого газа, который поступает из золотникового клапана 7, штуцера 8 в кольцевую полость 9,

Отделившаяся деталь сжатым газом с бопьшЫ скоростью транспортируется в з« ну охлаждения 6, удаленную от индуктора.

Реальные параметры нагрева токами высокой Частоты под поверхностную закал ку ва глубину 0,3-О,6 мм буртиков осей пильных цепей: время нагрева 0,25 ;р,30 С} частота тока ЗОО-40О кГц; мощость на генераторе 1О кВт; темпераура нагрева 98О-10ООС. Размеры зааливаемой зоны 65 мм, высота 2 мм. Время перемещения столба 0,050,08 с. Время вьшержки (остановки) 0,25-0,3 с.

. Величина магнитного потока подбирается экспериментально и зависит от веса Детали, их количества в подвешенной части столба, сечения детали, а также ускорений, возникающих при перемещении и остановке столба из деталей.

Принудительное отделение детали может быть осуществлено и с помощью создания в ней магнитного потока обратного направления. Для этого на месте кольцевой полости должен располагаться соленоид, включаемый в момент отделения детали по команде от реле вр мени. При этом создаваемьш в отделяемой детали магнитный notoK должен быть больше или равен магнитному потоку, создаваемому в ней электромагнитом 3, формирующим столб.

При поверхностной закалке цилиндр и -., ческих деталей принудительное отделение от столба и транспортировка в зону охлаждения могут быть комбинированными, т.е. отделение детали может осуществляться электромагнитным способом, а быстрое перемещение детали в зону охлаждения с помощью сжатого газа (воздуха).

Нагреваемая деталь может отделяться и самостоятельно, если ее собственньш вес превьшает электромагнитные силы притяжения. Это 1ФОИСХОДИТ тогда, когда деталь теряет свои магнитные свойства, т.е. при ее сплошном прогреве.

Эффект повышения качества термообработки при использований предлагаемого способа ярко проявляется именно при поверхностней закалке мелких деталей, т.е. тогда, когда деталь необходимо за доли секунды (0,05-О,1 с) ввести в индуктор,, остановить, вьщержать О,25-О,35 с и после этого быстро за минимальное время (0,05-0,1 с ) Переместить в зону закалки (охлаждения).

Соединение деталей в столб позволяет обеспечить принудительное быстрое (0,О5-0,1О с) перемещение столба, а следовательно, и детали в зону нагрева с резкс остановкой и последующее удаление ее из зс«ы нагрева.

Последующее принудительное отделение детали от столба .обеспечивает быстрое ее перемещение (за 0,03-0,8 с) в зону закалки, которая может быть удалена от

индукгора на некоторое рассгояние, с целью устранения влияния на качество

нагрева паров и брызг закалочной жидкости.

Формула изобретения

1, Способ закалки мелких деталей из ферромагнитных материалов с индукционного нагрева, включающий формирование столба деталей, поштучную подачу и фиксацию детали в индукторе с последующим отделением детали от столба и перемещением в зону охлаждения, о т л и ч а ющ и и с я тем, что, с целью повышения

надежности фиксации детали в зоне нагрева и качества нх обработки, столб деталей формируют с помощью электромагнита.

2. Способ по п. 1, о т л н ч а ю - щ и и с я тем, что детали перемещают в зону охлаждения с помощью газовой струи.

Источники информации, принятые во внимание при экспертизе

1.Иванов В. А. Станки для высокочастотной закалки, Машгиз, 1951, с. 5859 рис. 39.

2.Рыскин С. Е. Закалочные станки. М.-Л., Машгиз, 1957, с. 30, рис. 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поверхностной закалки мелких деталей | 1976 |

|

SU604199A1 |

| Установка для индукционной закалки концов длинномерных изделий | 1989 |

|

SU1730178A1 |

| Станок - автомат для закалки цилиндрических деталей | 1990 |

|

SU1786199A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ СВАРНЫХ СТЫКОВ, НАПРИМЕР, ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2001 |

|

RU2200764C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА | 2001 |

|

RU2218430C2 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU390161A1 |

| СПОСОБ СОЗДАНИЯ ТВЁРДОГО ПОВЕРХНОСТНОГО СЛОЯ НА ДЕТАЛИ АВТОСЦЕПКИ ГРУЗОВОГО ВАГОНА | 2018 |

|

RU2673437C1 |

| ИНДУКТОР ДЛЯ НАГРЕВА ВНУТРЕННИХ ПОВЕРХНОСТЕЙ С МАЛЫМ РАССТОЯНИЕМ МЕЖДУ НАГРЕВАЕМЫМИ СТОРОНАМИ | 1998 |

|

RU2130698C1 |

S

./

Авторы

Даты

1981-06-23—Публикация

1979-04-16—Подача