Изобретение относится к стекольной промышленности и может быть использовано в производстве тарного, архитектурно-строительного и других типов стекол.

Известен способ подготовки стекольной шихты, включающий перемешивание компонентов, их увлажнение до 0,5-3,8 вес.%, уплотнение с одновременным подогревом до 30-150°C при давлении 400-700 МПа и охлаждение [А.С. 1057440. Способ подготовки свинцовосодержащей стекольной шихты / Назаров В.И., Калыгин В.Г., Чехов О.С., Генералов М.Б., Фигуровский И.А., Зубанов В.А., Федорив М.П. и Овсянникова Л.И. Заявлено 06.07.82. Опубл. 30.11.83. [1] Бюл. №44. - Приоритет от 06.07.82].

Однако, несмотря на неплохое качество конечного продукта, способ имеет следующие недостатки: низкая прочность брикетов, энергоемкость процесса, достаточно высокое давление прессования, что ведет к дополнительным затратам.

Наиболее близким техническим решением является способ подготовки стекольной шихты, включающий перемешивание сырьевых компонентов, введение связующего в виде 1-10% водного раствора жидкого стекла и брикетирование при давлении 40 МПа [Павлушкин Н.М. Химическая технология стекла и ситаллов. М., Стройиздат, [2] С.100].

Недостатком данного способа являются низкая прочность брикетов за счет увлажнения низкоконцентрированным раствором жидкого стекла, энергоемкость процесса за счет высокого давления прессования и длительность процесса брикетирования.

Преимуществом предлагаемого способа является повышение прочности брикетов, снижение энергозатрат и давления прессования, ускорение процесса брикетирования.

Поставленная цель достигается тем, что в смесь сырьевых компонентов вводят 40%-ный водный раствор жидкого стекла в количестве 11,0 мас.%, а брикетирование шихты производят при давлении прессования 17,0 МПа, причем влажность шихты в пересчете на свободную воду составляет 6,6% (11%·0,6=6,6%), что не превышает 8% в соответствии с данными аналога ([2] С.100, 14 строка сверху).

Отличительным признаком предлагаемого способа является использование 40%-ного водного раствора жидкого стекла, существенное снижение давления прессования и повышения прочности брикетов.

В известном способе в качестве связующего используют 1-10% водный низкоконцентрированный раствор жидкого стекла, что не в полной мере обеспечивает протекание химических и твердофазных реакций по всему объему шихты. Недостатком известного способа также являются увеличение давления прессования до 40 МПа с целью интенсификации химических и твердофазных реакций, а так же обеспечения удовлетворительных прочностных характеристик брикетов.

В предлагаемом способе использования 40%-ного водного раствора жидкого стекла в качестве связующего позволяет снизить давление прессования почти в 4 раза до величины 11,5 МПа. Это существенно снижает время брикетирования и энергозатраты на брикетирование. При оптимальном давлении прессования 11,5 МПа прочность брикетов определяется образованием прочного монолита за счет химического равновесия и твердофазных реакций жидкого стекла с компонентами шихты.

В предлагаемом способе в качестве связующего используется 40%-ный раствор жидкого стекла, что является оптимальным соотношением жидкого стекла и воды (4 части жидкого стекла и 6 частей воды). Как показали исследования, использование водного раствора жидкого стекла концентрации менее 40% в качестве связующего не позволяет обеспечить высокую прочность брикетов при оптимальных параметрах брикетирования. Использование в качестве связующего водного раствора жидкого стекла концентрации более 40% также не позволяет получить конечный продукт удовлетворительного качества. Это связано с тем, что жидкое стекло и его водные растворы с концентрацией более 40% обладают достаточно высокой вязкостью. В результате при технологическом усреднении (перемешивании) компонентов шихты с водными растворами жидкого стекла наблюдается неравномерное перемешивание шихты и ее комкование (коагуляция) и непригодностью к брикетированию.

Таким образом, одним из отличительных признаков предлагаемого способа является повышение прочности брикетов, разработка энергосберегающей и инновационной технологии брикетирования шихты, что очень важно в свете современного экономического развития России, ее приоритетов в развитии инновационных технологий.

Изобретательский уровень предлагаемого способа подтверждается тем, что использование в качестве связующего 40%-ного водного раствора жидкого стекла позволяет не только получить высококачественный конечный продукт, но и снизить энергетические затраты.

Оптимальными условиями подготовки стекольной шихты, экспериментально полученными, является давление прессования 11,5 МПа и влажности шихты 11% (табл.1).

Как показали эксперименты, повышение давления прессования более 11,5 МПа технологически и экономически нецелесообразно, т.к. прочность брикетов возрастает весьма незначительно (табл.1.), менее чем на 0,2-0,7 МПа.

Оптимальным количеством 40%-ного водного раствора жидкого стекла, добавляемого к шихте, является 11 мас.%. Увеличение количества 40%-ного водного раствора жидкого стекла в шихте до 14-17 мас.% приводит к снижению прочности брикетов при прессовании. Как показали петрографические исследования, при содержании в шихте 14-17 мас.% 40%-ного водного раствора жидкого стекла в шихте химические и твердофазные реакции протекают не в полном объеме и между частицами шихты остаются непрореагированные пленки жидкого стекла. Пленки жидкого стекла, заполнившие объем между частицами шихты, обладают весьма низкой прочностью на сжатие. Такие пленки жидкого стекла после прессования равномерно распределены по всему объему брикета шихты.

Вследствие этого прочность брикетов с содержанием 14-17 мас.% 40%-ного водного раствора жидкого стекла ниже, чем с содержанием оптимального количества равного 11 мас.%.

Пример. Подготовка стекольной шихты.

Сырьевые компоненты шихты для медицинского стекла марки НС-2: песок, глинозем, мел, доломит, сода, сульфат натрия, поташ и бура, а также бой медицинского стекла марки НС-2 увлажняли готовым 40%-ным водным раствором жидкого стекла с кислотным модулем, равным 3, и перемешивали.

Компоненты шихты стекла марки НС-2 и стеклобой брали в соотношении 70:30. Количество связующего (40%-ный водный раствор жидкого стекла) составляло 11 мас.% по отношению к смеси шихты и стеклобоя.

Прессование брикетов производили на прессе ПГ-500, полученные брикеты сушили. После сушки брикеты подвергали контролю качества. По результатам собственных исследований параллельно готовили брикеты ⌀=23 мм и Н=13-15 мм по способу, приведенному в аналоге ([2] С. 100). С этой целью готовили наиболее концентрированный 40%-ный водный раствор жидкого стекла с кислотным модулем 3. Затем добавляли в шихту стекла марки НС-2 и стеклобой в соотношении 70:30. Количество связующего составляло так же как и в предложенном способе 11 мас.%. После тщательного перемешивания компоненты шихты прессовали при давлении прессование 40 МПа ([2] С.100). После сушки брикеты подвергали контролю качества.

Сопоставительные данные показателей и технологических операций предлагаемого и известного способов представлены в табл.2.

Пример осуществления контроля качества. Прочность брикетов на сжатие определяли на прессе ПГ-500. Для испытаний брали 5 образцов-брикетов диаметром 23 мм и высотой 14 мм.

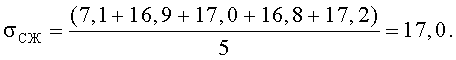

Прочность брикетов определяли как среднее арифметическое по формуле:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ СТЕКОЛЬНОЙ ШИХТЫ | 2014 |

|

RU2571793C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 2011 |

|

RU2472720C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА ВОЛЛАСТОНИТА И ЕЕ СОСТАВ | 2008 |

|

RU2380340C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ РУД И КОНЦЕНТРАТОВ ЧЕРНЫХ МЕТАЛЛОВ | 2011 |

|

RU2484151C1 |

| Способ брикетирования железосодержащих отходов в виде окалины | 2019 |

|

RU2705483C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2011 |

|

RU2466196C1 |

| УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740994C1 |

| СПОСОБ ПОДГОТОВКИ ЖЕЛЕЗНОЙ РУДЫ К МЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКЕ | 2010 |

|

RU2463362C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

Изобретение относится к стекольной промышленности и может быть использовано в производстве тарного, архитектурно-строительного и других типов стекол. Техническим результатом изобретения является повышение прочности брикетов, снижение энергозатрат и давления прессования. Способ подготовки стекольной шихты включает перемешивание сырьевых компонентов, введение связующего в виде 40%-ного водного раствора жидкого стекла в количестве 11,0 мас.% по отношению к шихте и брикетирование при давлении прессования 11,5 МПа. 2 табл., 1 пр.

Способ подготовки стекольной шихты, включающий перемешивание сырьевых компонентов, введение связующего и грануляцию, контроль качества, отличающийся тем, что в качестве связующего используют 40%-ный водный раствор жидкого стекла в количестве 11,0 мас.% по отношению к шихте, а грануляцию (брикетирование) осуществляют при давлении прессования 11,5 МПа.

| Способ подготовки стекольной шихты | 1981 |

|

SU996337A1 |

| Способ получения синтетической шихты | 1988 |

|

SU1708780A1 |

| Способ гранулирования стекольной шихты | 1976 |

|

SU579233A1 |

| Способ получения стекольной ших-Ты для пРОизВОдСТВА бЕСцВЕТНыХ СТЕКОл | 1979 |

|

SU808381A1 |

| US 2970924 A1, 07.02.1961. | |||

Авторы

Даты

2012-10-20—Публикация

2011-04-05—Подача