Настоящее изобретение относится к новым соединениям на основе полиолефина с низким коэффициентом теплового линейного расширения, с большой жесткостью и с высокой текучестью. В частности, настоящее изобретение относится к соединению (композиции) на основе полиолефина, в состав которой входит гетерофазный сополимер пропилена, эластомер на основе этилена и альфа-олефина, неорганический наполнитель и α-зародышеобразующий агент.

Данные композиции на основе полиолефина по настоящему изобретению, в частности, используются в автомобильной промышленности, где большие детали изготавливаются литьем под давлением с настолько минимальным подводом энергии, насколько это возможно, и где эти большие детали, например кузовные панели, должны отвечать высоким требованиям жесткости и температурной размерной стабильности.

Предпосылки создания изобретения

Современные полимерные материалы для внешних деталей автомобилей состоят часто из смесей стирола бутадиена акрилонитрила с полиамидом (ABS/PA), или из смесей поликарбоната с терефталатом полибутилена (РС/РВТ). Эти материалы характеризуются довольно большой жесткостью (модуль растяжения выше 2000 МПа) и превосходной глянцевой поверхностью деталей, изготовленных из этих материалов литьем под давлением. К недостаткам этих материалов относится то, что у них довольно высокий коэффициент теплового линейного расширения, что делает их не подходящими в случае необходимости нулевого зазора, когда коэффициент теплового линейного расширения полимерного материала должен как можно меньше отличаться от коэффициента теплового линейного расширения смежных с ним стальных деталей. Еще одним недостатком этих материалов является их низкая текучесть (высокая вязкость), которая мешает обрабатывать их во время литья под давлением. Для заполнения формы такими материалами, как ABS/PA или РС/РВТ, требуется намного выше давление и больше энергии, чем в случае с полиолефином.

Современные композиции на основе полиолефина не подходят для таких корпусных деталей потому, что, хотя их коэффициент теплового линейного расширения ниже, а текучесть выше, чем у большинства систем ABS/PA и РС/РВТ, существующие композиции на основе полиолефина не обладают достаточной жесткостью.

Цель

В настоящем изобретении предлагается композиция на основе полиолефина с низким коэффициентом теплового линейного расширения, с большой жесткостью и одновременно с высокой текучестью.

Удивительно, но вышеупомянутая цель может быть достигнута при использовании полиолефина, в массовый состав которого входит

a) от 50 до 70% гетерофазного сополимера пропилена, в состав которго входит

i. 70-90% гомополимера пропилена от массы гетерофазного сополимера пропилена,

ii. 10-30% этиленпропиленового каучука от массы гетерофазного сополимера пропилена,

b) 2-10% эластомера на основе этилена и альфа-олефина, при том, что в качестве альфа-олефина используется альфа-олефин ряда C4-С10,

c) 20-46% неорганического наполнителя и

d) по крайней мере, два различных α-зародышеобразующих агента, общее массовое содержание которых составляет от 0,0011 до 2,0%.

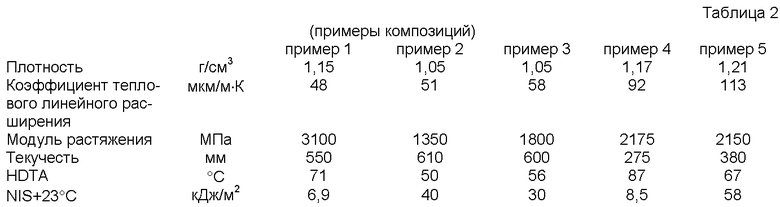

Как будет показано в разделе с примерами, текучесть композиции на основе полиолефина по настоящему изобретению также высока, как и текучести других композиций на основе полиолефина на рынке, или даже выше. Однако жесткость и температура тепловой деформации (HDT - heat deformation temperature) значительно повышаются, и коэффициент теплового линейною расширения является самым низким в этой области. По сравнению с композициями без полиолефина (ABS/PA и РС/РВТ), композиция на основе полиолефина по настоящему изобретению обладает очень высокой текучестью.

В массовый состав композиции на основе полиолефина по настоящему изобретению входит от 50 до 70% гетерофазного сополимера пропилена. В соответствии с предпочтительным примером осуществления настоящего изобретения массовое содержание гетерофазного сополимера пропилена составляет, по крайней мере, 54%, в соответствии с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 57%. В соответствии с предпочтительным примером осуществления настоящего изобретения массовое содержание гетерофазного сополимера пропилена составляет не более 66%, в соответствии с более предпочтительным примером осуществления настоящего изобретения не более 63%.

Если массовое содержание гетерофазного сополимера пропилена составляет менее 50%, текучесть композиции на основе полиолефина снижается. Если массовое содержание гетерофазного сополимера пропилена составляет более 70%, жесткость снижается, и коэффициент' теплового линейного расширения значительно увеличивается.

MFR гетерофазного сополимера пропилена можно подбирать для достижения оптимальной технологичности при сохранении других необходимых свойств. Соответственно, MFR гетерофазного сополимера пропилена составляет от 5 до 70 г / 10 мин. В соответствии с предпочтительным примером осуществления настоящего изобретения MFR гетерофазного сополимера пропилена составляет от 8 до 50 г / 10 мин, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 10 до 40 г / 10 мин, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения от 13 до 30/10 мин, в соответствии с наиболее предпочтительным примером осуществления настоящего изобретения от 16 до 25 г / 10 мин.

В соответствии с настоящим изобретением в массовый состав гетерофазного сополимера пропилена входит 70-90% гомополимера пропилена и 10-30% этиленпропиленового каучука. В соответствии с предпочтительным примером осуществления настоящего изобретения массовое содержание гомополимера пропилена составляет от 73 до 87%, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 75 до 85%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения от 77 до 83%. Таким образом, в соответствии с предпочтительным примером осуществления настоящего изобретения массовое содержание этиленпропиленового каучука составляет от 13 до 27%, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 15 до 25%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения от 17 до 23%.

Тщательно подобранное отношение содержания гомополимера пропилена к содержанию этиленпропиленового каучука вносит свой вклад в ударную вязкость композиции на основе полиолефина, а также в характеристики усадки.

В соответствии с предпочтительным примером осуществления настоящего изобретения содержание XCS в гетерофазном сополимере составляет от 10 до 35%. Содержание XCS в гетерофазном сополимере соответствует содержанию этиленпропиленового каучука, но не обязательно точно. Например, в состав этиленпропиленового каучука может входить часть с очень высокой концентрацией этилена, которая является кристаллической структурой и поэтому нерастворима в холодном ксилоле. В соответствии с более предпочтительным примером осуществления настоящего изобретения содержание XCS в гетерофазном сополимере составляет от 12 до 30%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения от 15 до 25% и в соответствии с наиболее предпочтительным примером осуществления настоящего изобретения от 17 до 23%.

Еще одним параметром, который используется для точной настройки свойств композиции на основе полиолефина по настоящему изобретению, является содержание этилена от содержания XCS в гетерофазном сополимере пропилена. Было обнаружено, что довольно низкое содержание этилена помогает гарантировать благоприятное отношение между ударной вязкостью и коэффициентом теплового линейного расширения. Соответственно, содержание этилена от содержания XCS в гетерофазном сополимере пропилена находится в диапазоне от 20 до 50%, в соответствии с предпочтительным примером осуществления настоящего изобретения от 25 до 45%, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 30 до 40%, в соответствии с наиболее предпочтительным примером осуществления настоящего изобретения от 32 до 37%.

Еще одним параметром, который может использоваться для регулирования свойств композиции на основе полиолефина, является характеристическая вязкость (IV) XCS в гетерофазном сополимере пропилена. В соответствии с настоящим изобретением характеристическая вязкость (IV) XCS в гетерофазном сополимере пропилена находится в диапазоне от 1,5 до 4 дк/г, в соответствии с предпочтительным примером осуществления настоящего изобретения от 1,8 до 3,5 дк/г, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 2,0 до 3,0 дк/г, в соответствии с наиболее предпочтительным примером осуществления настоящего изобретения от 2,3 до 2,8 дк/г. Этот диапазон определялся для обеспечения хорошей ударопрочности.

Для достижения необходимого уровня жесткости, коэффициента теплового линейного расширения и температуры тепловой деформации в состав композиции на основе полиолефина по настоящему изобретению входит подбираемое количество неорганического наполнителя. Соответственно, массовое содержание неорганического наполнителя в составе композиции на основе полиолефина по настоящему изобретению составляет от 20 до 46%, в соответствии с предпочтительным примером осуществления настоящего изобретения от 25 до 40%, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 25 до 35%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения от 29 до 33%.

Если массовое содержание неорганического наполнителя превышает 46%, то композиция на основе полиолефина не обладает необходимой текучестью и требуемой ударной вязкостью. Если массовое содержание неорганического наполнителя меньше 20%, то его вклад в жесткость слишком мал, а в коэффициент теплового линейного расширения слишком высок.

В соответствии с предпочтительным примером осуществления настоящего изобретения неорганический наполнитель выбирается из группы, в состав которой входит тальк и волластонит.

В соответствии с предпочтительным примером осуществления настоящего изобретения в качестве неорганического наполнителя используется тальк.

В соответствии с предпочтительным примером осуществления настоящего изобретения размер медианной частицы (D50) неорганического наполнителя, который используется в композиции на основе полиолефина, составляет 1,0-15 мкм, а размер самой крупной фракции (D97) составляет 3-50 мкм.

При D50>15 мкм и размере самой крупной фракции >50 мкм армирующий эффект неорганического наполнителя сильно снижается. При D50<1 мкм и размере самой крупной фракции <3 мкм большинство частиц наполнителя располагаются в нанометровом диапазоне, что означает, что энергия, необходимая для гомогенного распределения частиц наполнителя в полиолефине, становится неблагоприятно большой.

Размер медианной частицы D50 определяется просто, однако какая фракция используется для определения самой крупной фракции, зависит от производителя неорганического наполнителя. Общепринятым способом измерения распределения частиц по размерам является метод лазерной дифракции. D95, D97 и D98 - это фракции, по которым обычно определяется самая крупная фракция неорганического наполнителя. В соответствии с предпочтительным примером определения настоящего изобретения самой крупной фракцией является D97.

Кроме того, в соответствии с более предпочтительным примером осуществления настоящего изобретения размер (D50) медианной частицы неорганического наполнителя составляет от 2,0 до 12 мкм, а самой крупной фракции (D97) от 5 до 40 мкм, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения (D50) составляет от 3,0 до 10 мкм, а размер самой крупной фракции от 10 до 30 мкм, в соответствии с наиболее предпочтительным примером осуществления настоящего изобретения (D50) составляет от 4,0 до 8 мкм, а размер самой крупной фракции (D97) от 15 до 25 мкм.

В соответствии с предпочтительным примером осуществления настоящего изобретения в качестве неорганического наполнителя, который используется в композиции на основе полиолефина по настоящему изобретению, используется тальк, размер медианной частицы которого D50 составляет от 3,0 до 10 мкм, а размер самой крупной фракции (D97) от 10 до 30 мкм, в соответствии с предпочтительным примером осуществления настоящего изобретения D50 составляет от 4 до 8 мкм, а размер самой крупной фракции (D97) от 15 до 25 мкм.

Кроме того, в состав композиции на основе полиолефина по настоящему изобретению входит эластомер на основе этилена и альфа-олефина, в котором используется альфа-олефин ряда С4-C10. В соответствии с предпочтительным примером осуществления настоящего изобретения в качестве альфа-олефина используется 1-бутен, 1-гексен или 1-октен, в соответствии с более предпочтительным примером осуществления настоящего изобретения 1-бутен или 1-октен, в соответствии с наиболее предпочтительным примером осуществления настоящего изобретения 1-октен. Эластомер на основе этилена и альфа-олефина обеспечивает необходимый уровень ударной вязкости.

В соответствии с основным примером осуществления настоящего изобретения в массовый состав композиции на основе полиолефина входит 2-10% эластомера на основе этилена и альфа-олефина. В соответствии с предпочтительным примером осуществления настоящего изобретения в массовый состав композиции на основе полиолефина входит 3-8% эластомера на основе этилена и альфа-олефина. В соответствии с предпочтительным примером осуществления настоящего изобретения в массовый состав композиции на основе полиолефина входит 3-6% эластомера на основе этилена и 1-октена.

В соответствии с примером осуществления настоящего изобретения плотность эластомера на основе этилена и альфа-олефина составляет от 860 до 915 кг/м3.

В соответствии с предпочтительным примером осуществления настоящего изобретения плотность этого эластомера составляет от 860 до 900 кг/м3, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 860 до 890 кг/м3. В частности, в соответствии с предпочтительным примером осуществления настоящего изобретения плотность этого эластомера составляет либо 865-875 кг/м3 и, в частности, 870 кг/м3, когда в качестве альфа-олефина используется 1-октен, массовое содержание которого составляет 38% массы эластомера на основе этилена и альфа-олефина, либо 878-886 кг/м3 и, в частности, 882 кг/м3, когда в качестве альфа-олефина используется 1-октен, массовое содержание которого составляет 27,5% массы эластомера на основе этилена и альфа-олефина.

В соответствии с предпочтительным примером осуществления настоящего изобретения MFR эластомера на основе этилена и альфа-олефина, который используется в настоящем изобретении, подбирается вместе с другими свойствами, описанными здесь, для обеспечения точной регулировки ударопрочности композиции на основе полиолефина.

Оказалось, что предпочтительным оказался диапазон MFR эластомера на основе этилена и альфа-олефина от 0,3 до 100 г / 10 мин (190°C, 2,16 кг).

В соответствии с предпочтительным примером осуществления настоящего изобретения верхний предел MFR эластомера на основе этилена и альфа-олефина составляет 30 г / 10 мин, в соответствии с более предпочтительным примером осуществления настоящего изобретения 15 г / 10 мин, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения 10 г / 10 мин, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения 7 г / 10 мин, в соответствии с наиболее предпочтительным примером осуществления настоящего изобретения 4 г / 10 мин.

В соответствии с предпочтительным примером осуществления настоящего изобретения диапазон MFR эластомера на основе этилена и альфа-олефина составляет 0,3-2 г / 10 мин, в соответствии с более предпочтительным примером осуществления настоящего изобретения 0,5-1,5 г / 10 мин.

Текучесть композиции на основе полиолефина подбирается таким образом, чтобы она соответствовала применяемым технологиям, в частности, в случае формования, в частности литья под давлением.

Соответственно, хорошо, если MFR композиции на основе полиолефина составляет от 5,0 до 50 г / 10 мин (230°C, 2,16 кг), в соответствии с предпочтительным примером осуществления настоящего изобретения от 8 до 40 г / 10 мин, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 10 до 30 г / 10 мин, в соответствии с наиболее предпочтительным примером осуществления настоящего изобретения от 10 до 20 г / 10 мин.

Кроме того, в состав композиции на основе полиолефина входят два альфа-зародышеобразующих агента или большее их число, массовое содержание которых составляет до 2%. В соответствии с предпочтительным примером осуществления настоящего изобретения нижний предел массового содержания альфа-зародышеобразующих агентов составляет 0,001 %. В соответствии с предпочтительным примером осуществления настоящего изобретения в состав композиции на основе полиолефина входят два альфа-зародышеобразующих агента или большее их число, массовое содержание которых составляет от 0,005 до 0,5%, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 0,01 до 0,3%, в соответствии с наиболее предпочтительным примером осуществления настоящего изобретения от 0,04 до 0,15%.

При массовом содержании альфа-зародышеобразующих агентов менее 0,001% обычно не достигается необходимый эффект, в то время как при массовом содержании более 2%, хотя необходимый эффект и достигается, композиция на основе полиолефина становятся слишком дорогой из-за большой стоимости зародышеобразующих агентов.

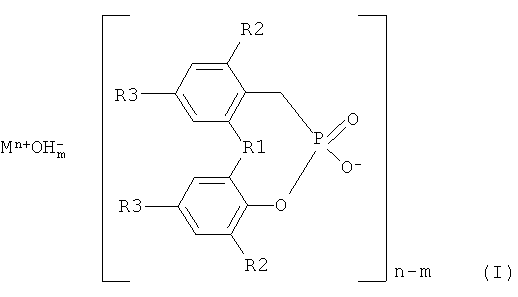

Альфа-зародышеобразующие агенты, которые могут использоваться для композиции на основе полиолефина по настоящему изобретению, включают органические альфа-зародышеобразующие агенты, отбираемые из группы зародышеобразующих агентов на основе фосфора, например соли металлов сложных эфиров ортофосфорной кислоты по формуле I:

где R1 - кислород, сера или углеводородная группа, включающая от 1 до 10 атомов углерода; каждый из элементов R2 и R3 является водородом, или углеводородом, или углеводородной группой, включающей от 1 до 10 атомов углерода; R2 и R3 могут быть идентичны или отличаться друг от друга, два элемента R2, два элемента R3 или R2 и R3 могут объединяться вместе с образованием кольца, М - это атом металла, который может быть от одновалентного до трехвалентного; n - целое число от 1 до 3, и m - либо 0, либо 1, при условии, что n>m.

К числу предпочтительных примеров альфа-зародышеобразующих агентов, представленных вышеупомянутой формулой, относятся

натрий-2,2'-метилен-бис(4,6-ди-т-бутил-фенил)-фосфат, натрий-2,2'-этилиден-бис(4,6-ди-т-бутилфенил)-фосфат, литий-2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат, литий-2,2'-этилиден-бис(4,6-ди-т-бутилфенил)-фосфат, натрий-2,2'-этилиден-бис(4-i-пропил-6-т-бутилфенил)-фосфат, литий-2,2'-метилен-бис(4-метил-6-т-бутилфенил)-фосфат, литий-2,2'-метилен-бис(4-этил-6-т-бутилфенил)-фосфат, кальций-бис[2,2'-тиобис(4-метил-6-т-бутилфенил)-фосфат], кальций-бис[2,2'-тиобис(4-этил-6-т-бутилфенил)-фосфат], кальций-бис[2,2'-тиобис(4,6-ди-т-бутилфенил)-фосфат], магний-бис[2,2'-тиобис(4,6-ди-т-бутилфенил)-фосфат], магний-бис[2,2'-тиобис(4-т-октилфенил)-фосфат], натрий-2,2'-бутилиден-бис(4,6-диметилфенил)-фосфат, натрий-2,2'-бутилиден-бис(4,6-ди-т-бутилфенил)-фосфат, натрий-2,2'-т-октилметилен-бис(4,6-диметилфенил)-фосфат, натрий-2,2'-т-октилметилен-бис(4,6-ди-т-бутилфенил)-фосфат, кальций-бис[2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат], магний-бис[2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат), барий-бис[2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат], натрий-2,2'-метилен-бис(4-метил-6-т-бутилфенил)-фосфат, натрий-2,2'-метилен-бис(4-этил-6-т-бутилфенил)-фосфат, натрий (4,4'-диметил-5,6'-ди-т-бутил-2,2'-бифенил)-фосфат, кальций-бис[(4,4'-диметил-6,6'-ди-т-бутил-2,2'-бифенил)-фосфат], натрий-2,2'-этилиден-бис(4-м-бутил-6-т-бутилфенил)-фосфат, натрий-2,2'-метилен-бис-(4,6-ди-метилфенил)-фосфат, натрий-2,2'-метилен-бис(4,6-ди-т-этилфенил)-фосфат, калий-2,2'-этилиден-бис(4,6-ди-т-бутилфенил)-фосфат, кальций-бис[2,2'-этилиден-бис(4,6-ди-т-бутилфенил)-фосфат], магний-бис[2,2'-этилиден-бис(4,6-ди-т-бутилфенил)-фосфат], барий-бис[2,2'-этилиден-бис-(4,6-ди-т-бутилфенил)-фосфат], алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат], алюминий-трис[2,2'-этилиден-бис(4,6-ди-т-бутилфенил)-фосфат].

В состав второй группы зародышеобразующих агентов на основе фосфора входит, например, алюминий-гидрокси-бис[2,4,8,10-тетракис(1,1-диметилэтил)-6-гидрокси-12Н-дибензо-[d,g]-диоксафосфоцин-6-оксидато] и его смесь с Li-миристатом или с Li-стеаратом.

В соответствии с предпочтительным примером осуществления настоящего изобретения из зародышеобразующих агентов на основе фосфора используется, в частности, натрий-2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат или алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат] или алюминий-гидрокси-бис-[2,4,8,10-тетракис(1,1-диметилэтил)-6-гидрокси-12Н-дибензо-d,g]-диоксафосфоцин-6-оксидато] или их смесь с Li-миристатом, или с Li-стеаратом.

Кроме того, в качестве зародышеобразующих агентов могут использоваться зародышеобразующие агенты на основе сорбитола, например возможно, замещаемый дибензилиден сорбитол (например, 1,3:2,4 дибензилиден сорбитол, 1,3:2,4 ди(метилбензилиден) сорбитол, 1,3:2,4 ди(этилбензилиден) сорбитол, 1,3:2,4 бис(3,4-диметилбензилиден) сорбитол и т.д., или сосновая смола.

Кроме того, в качестве подходящих альфа-зародышеобразующих агентов могут использоваться полимерные зародышеобразующие агенты, выбираемые из группы, в состав которой входят винилциклоалкановые полимеры и винилалкановые полимеры. Зародышеобразование с этими полимерными зародышеобразующими агентами осуществляется либо при помощи специальной реакторной методики, в соответствии с которой катализатор предполимеризируется с мономерами, например с винилциклогексаном (VCH), либо путем смешивания пропиленового полимера с винилциклоалкановым полимером. Более детально эти способы описаны, например, в EP 0316187 A2 и WO 99/24479, которые включены здесь в качестве ссылки.

Кроме того, подходящие альфа-зародышеобразующие агенты для композиции на основе полиолефина по настоящему изобретению являются зародышеобразующими агентами, как описано, например, в издании «Макромолекулы» (Macromolecules) 2005, 38, 3688-3695, которое включено здесь в качестве ссылки.

Зародышеобразующие агенты типа ADK NA-11 (метилен-бис(4,6-ди-т-бутилфенил)фосфат натриевая соль) и ADK NA-21 (в состав которого входит алюминий-гидрокси-бис[2,4,8,10-тетракис(1,1-диметилэтил)-6-гидрокси-12Н-дибензо-[d,g])-диоксафосфоцин-6-оксидато]) можно приобрести в компании Азахи Денка Кокай (Asahi Denka Kokai), и они находятся среди тех веществ, которые в соответствии с предпочтительным примером осуществления настоящего изобретения добавляются к композиции на основе полиолефина по настоящему изобретению. Миллад (Millad) 3988 (3,4-диметилбензилиден сорбитол), Миллад (Millad) 3905 и Миллад (Millad) 3940, которые можно приобрести в компании Милликен и Компания (Milliken & Company) являются другими примерами зародышеобразующих агентов, которые могут использоваться в данном изобретении.

Кроме того, к числу коммерчески доступных альфа-зародышеобразующих агентов, которые могут использоваться в композиции по настоящему изобретению, относится, например, Иргаклир (Irgaclear) XT 386 (N-[3,5-бис-(2,2-диметил-пропиониламино)-фенил]-2,2-диметилпропионамид), который можно приобрести в компании Сиба Спешиалити Кемикалс (Ciba Speciality Chemicals), Гиперформ (Hyperform) HPN-68L и Гиперформ (Hyperform) HPN-20E, которые можно приобрести в компании Милликен и Компания (Milliken & Company).

Среди всех альфа-зародышеобразующих агентов, упомянутых выше, к числу предпочтительных относятся зародышеобразующие агенты на основе алюминий-гидрокси-бис[2,4,8,10-тетракис(1,1-диметилэтил)-6-гидрокси-12Н-дибензо-[d,g]-диоксафосфоцин-6-оксидато], например ADK NA-21, NA-21 E, NA-21 F и т.д., натрий-2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат (ADK NA-11), алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат], зародышеобразующие агенты на основе сорбитола, например Миллад (Millad) 3988, Миллад (Millad) 3905 и Миллад (Millad) 3940, и полимерные зародышеобразующие агенты, выбираемые из группы, в состав которой входят винилциклоалкановые полимеры и винилалкановые полимеры.

В соответствии с предпочтительным примером осуществления настоящего изобретения, по крайней мере, один, по крайней мере, из двух альфа-зародышеобразующих агентов состоит из полимерного зародышеобразующего агента, выбираемого из группы, в состав которой входят винилциклоалкановые полимеры и винилалкановые полимеры, в соответствии с предпочтительным примером осуществления настоящего изобретения - поливинилциклогексан (pVCH).

В соответствии с предпочтительным примером осуществления настоящего изобретения в состав композиции на основе полиолефина по настоящему изобретению входят точно два разных альфа-зародышеобразующих агента.

В соответствии с предпочтительным примером осуществления настоящего изобретения в состав одного альфа-зародышеобразующего агента входит полимерный зародышеобразующий агент, выбираемый из группы, в состав которой входят винилциклоалкановые полимеры и винилалкановые полимеры, в соответствии с предпочтительным примером осуществления настоящего изобретения поливинилциклогексан (pVCH), а второй альфа-зародышеобразующий агент выбирается из группы, в состав которой входят зародышеобразующие агенты на основе алюминий-гидрокси-бис[2,4,8,10-тетракис(1,1-диметилэтил)-6-гидрокси-12Н-дибензо-[d,g]-диоксафосфоцин-6-оксидато) (например, ADK NA-21, NA-21 E, NA-21 А), натрий-2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат (ADK NA-11), алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат] и зародышеобразующие агенты на основе сорбитола (например, Миллад (Millad) 3988, Миллад (Millad) 3905 и Миллад (Millad) 3940).

Кроме того, в соответствии с предпочтительным примером осуществления настоящего изобретения в состав композиции на основе полиолефина по настоящему изобретению входит один альфа-зародышеобразующий агент, в состав которого входит полимерный зародышеобразующий агент, выбираемый из группы, в состав которой входят винилциклоалкановые полимеры и винилалкановые полимеры, в соответствии с предпочтительным примером осуществления настоящего изобретения поливинилциклогексан (pVCH), а второй альфа-зародышеобразующий агент выбирается из группы, в состав которой входят зародышеобразующие агенты на основе алюминий-гидрокси-бис[2,4,8,10-тетракис(1,1-диметилэтил)-6-гидрокси-12H-дибензо-[d,g]-диоксафосфоцин-6-оксидато] (например, ADK NA-21, NA-21 E, NA-21 F), натрий-2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат (ADK NA-11) и алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат].

В соответствии с наиболее предпочтительным примером осуществления настоящего изобретения композиция на основе полиолефина содержит в качестве альфа-зародышеобразующих агентов поливинилциклогексан (pVCH) и натрий-2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат (ADK NA-11).

В соответствии с предпочтительным примером осуществления настоящего изобретения в тех случаях, когда один из альфа-зародышеобразующих агентов выбирается из группы, в состав которой входят винилциклоалкановые полимеры и винилалкановые полимеры, предпочтительно поливинилциклогексан (pVCH), обычная концентрация винил(цикло)алканового полимера в составе полиолефина составляет от 0,0001 до 1,0%, в соответствии с предпочтительным примером осуществления настоящего изобретения от 0,0001 до 0,1%, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 0,001 до 0,05%, в соответствии с наиболее предпочтительным примером осуществления настоящего изобретения от 0,001 до 0,01%.

Масса второго альфа-зародышеобразующего агента, который не является полимерным зародышеобразующим агентом, и обычно присутствует в составе полиолефина, составляет от 0,001 до 1,0%, в соответствии с предпочтительным примером осуществления настоящего изобретения от 0,001 до 0,5%, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 0,01 до 0,5%, в соответствии с наиболее предпочтительным примером осуществления настоящего изобретения от 0,01 до 0,3%.

Композиции на основе полиолефина, которые используются в настоящем изобретении, могут содержать различные добавки, которые обычно используются в композициях на основе пропилена, типа стабилизаторов, антиоксидантов, нейтрализаторов кислот, смазок, поглотителей ультрафиолета, пигментов, при условии, что они не оказывают отрицательного влияния на свойства данной композиции.

Таким образом, в соответствии с предпочтительным примером осуществления настоящего изобретения массовое содержание добавок должно быть не более 10,0%, в соответствии с предпочтительным примером осуществления настоящего изобретения не более 8,0%, в соответствии с более предпочтительным примером осуществления настоящего изобретения не более 5,0%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения не более 4,0%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения не более 3,0% общей массы полиолефина.

Кроме того, в состав настоящей композиции на основе полиолефина могут входить другие дополнительные полимерные компоненты за исключением гетерофазного сополимера пропилена и эластомера на основе этилена и альфа-олефина. Однако настоящее изобретение относится, в частности, к композиции на основе полиолефина, в которой массовое содержание гетерофазного сополимера пропилена и эластомера на основе этилена и альфа-олефина вместе составляет, по крайней мере, 90,0% всех полимерных компонентов композиции на основе полиолефина, в соответствии с предпочтительным примером осуществления настоящего изобретения, по крайней мере, 93,0%, в соответствии с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 95,0%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 97,0%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 99,0% всех полимерных компонентов композиции на основе полиолефина.

Композиции на основе полиолефина по настоящему изобретению подходит для широкого диапазона применений.

Эти композиции, в частности, подходят для производства формованных изделий, в частности для производства изделий литьем под давлением. Примерами таких изделий, выполненных литьем под давлением, являются большие детали для внешнего оформления автомобилей, в частности корпусные детали.

Соответственно, еще одним аспектом настоящею изобретения является формованное изделие, в состав которого входит композиция на основе полиолефина, которая и рассматривается в настоящем описании.

Еще одним аспектом настоящего изобретения является изделие, выполненное литьем под давлением, в состав которого входит композиция на основе полиолефина, которая и рассматривается в настоящем описании.

По сравнению с другими композициями на основе полиолефина, которые сегодня используются подобным образом или точно так же, композиции на основе полиолефина по настоящему изобретению имеют уникальный баланс свойств. Их текучесть (определяется способом, описанным в разделе с примерами) значительно улучшена по сравнению с текучестью смесей ABS/PA и РС/РВТ и сравнима с текучестью современных композиций полиолефина. Кроме того, они демонстрируют уникальное сочетание малого коэффициента теплового линейного расширения (<60 мкм/мК), высокой жесткости (модуль растяжения >>2500 МПа) и высокой температуры тепловой деформации (>60°C). Примечательно, что значения величин жесткости композиции на основе полиолефина намного превышают соответствующие значения величин жесткости смесей ABS/PA и РС/РВТ и сопоставимы с величинами жесткости современных композиций на основе полиолефина, в то время как коэффициент теплового линейного расширения композиций на основе полиолефина по настоящему изобретению намного превосходит коэффициент теплового линейного расширения смесей ABS/PA и РС/РВТ и несколько лучше коэффициента теплового линейного расширения современных композиций на основе полиолефина.

Соответственно, еще одним аспектом настоящего изобретения является использование композиции на основе полиолефина, что и рассматривается в данном описании, для производства изделий, выполненных литьем под давлением со следующими свойствами:

а. Коэффициент теплового линейного расширения <60 мкм/мК

b. Модуль растяжения >2500 МПа

Описание гетерофазного сополимера

В соответствии с предпочтительным примером осуществления настоящего изобретения структура гетерофазного пропиленового сополимера по настоящему изобретению является многофазной с непрерывной матрицей гомополимера пропилена и включениями, в состав которых входит, по крайней мере, аморфный этиленпропиленовый каучук, который является эластомерной фазой. В состав каучука также может входить небольшое количество кристаллического полиэтилена. Обычно такой гетерофазный сополимер пропилена получают в результате многоступенчатого процесса, например, по крайней мере, двухступенчатого.

В соответствии с предпочтительным примером осуществления настоящего изобретения гомополимер полипропилена является изотактическим. Степень изотактичности полипропилена определяется с помощью 13С-ЯМР по содержанию триад (мм %). Соответственно, следует понимать, что в гомополимере полипропилена содержится довольно много триад, то есть более 90%, в соответствии с более предпочтительным примером осуществления настоящего изобретения более 92%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения более 93%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения более 95% и в соответствии с наиболее предпочтительным примером осуществления настоящего изобретения более 98%.

Следует также понимать, что гомополимер полипропилена химически не модифицирован, как это известно, например, о полимерах с высокой упругостью расплава. Таким образом, сополимер пропилена (А) не является структурированным (cross-linked). Характеристики упругой вязкости также можно улучшить при использовании разветвленных полипропиленов, что описано в ЕР 0787750, то есть типов полипропилена с одним ветвлением (Y-полипропилены, от основной цепи макромолекул которых отходит длинная боковая цепь, и архитектура которой напоминает "Y"). Такие полипропилены характеризуются довольно высокой упругостью расплава. Показатель разветвленности g' является параметром степени ветвления. Показатель разветвленности g' коррелирует с количеством ветвей полимера. Показатель разветвленпости g' определяется следующим образом g'=[IV]br[IV]lin, где g' является показателем разветвленности, [IV]br - характеристическая вязкость разветвленного полипропилена, a [IV]lin - характеристическая вязкость линейного полипропилена, имеющего ту же среднюю молекулярную массу (в пределах диапазона ±10%), что и разветвленный полипропилен. Таким образом, низкое значение g' является показателем высокой разветвленности полимера. Другими словами, при уменьшении g' возрастает разветвленность полипропилена. В данном контексте следует сослаться на работу таких авторов, как Б.Х.Зимм и В.Х.Штокмайер в Журнале химической физики (В.Н.Zimm and W.H.Stockmeyer, J. Chem. Phys. 17, 1301 (1949)). Настоящий документ является в данном случае ссылкой. Таким образом, в соответствии с предпочтительным примером осуществления настоящего изобретения показатель разветвленности g' полипропиленовой матрицы (А-1) должен быть, по крайней мере, 0,85, в соответствии с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 0,90, а в соответствии еще с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 0,95, или, например, 1,00,

Выражение «гомополимер пропилена», используемое в данном изобретении, относится к полипропилену с массовым содержанием молекул пропилена, по крайней мере, 97%, в соответствии с предпочтительным примером осуществления настоящего изобретения, по крайней мере, 98%, в соответствии с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 99%, а в соответствии еще с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 99,8%. В соответствии с предпочтительным примером осуществления настоящего изобретения в гомополимере пропилена обнаруживаются только молекулы пропилена. Содержание сомономера определяется с помощью инфракрасной спектроскопии с Фурье-преобразованием, что описано в примерах ниже.

Кроме того, гомонолимер пропилена может быть унимодальным или многомодальным, например бимодальным.

Используемые здесь выражения "многомодальный" или "бимодальный" относятся к модальности полимера, то есть к форме его кривой молекулярно-массового распределения, которая является диаграммой доли молекулярной массы как функции ее молекулярной массы.

Как будет объяснено ниже, компоненты полимера по настоящему изобретению получают в одноступенчатом технологическом процессе или технологическом процессе последовательных технологических этапов с использованием последовательно или параллельно включенных реакторов, обеспечивающих различные условия реакции. В результате чего каждая фракция, приготовленная в отдельном реакторе, будет иметь свое собственное молекулярно-массовое распределение.

После наложения молекулярной массы этих фракций для получения молекулярно-массового распределения конечного полимера на кривой распределения может оказаться два максимума или большее их число, или, по крайней мере, кривая может стать шире по сравнению с кривыми индивидуальных фракций. Такой полимер, получаемый в результате двух последовательных или параллельных этапов или большего их числа, называют бимодальным или многомодальным, в зависимости от числа этапов.

Соответственно, гомополимер пропилена может быть многомодальным или бимодальным, имея в виду молекулярно-массовое распределение.

Кроме того, в случае, если гомополимер полипропилена является многомодальным, например бимодальным, имея в виду молекулярную массу, то следует понимать, что содержание индивидуальных фракции влияет на свойства материала. Соответственно, следует понимать, что массовое содержание каждой из этих фракций составляет, по крайней мере, 10% массы гомополимера полипропилена. Соответственно, в случае бимодальной системы, в частности, имея в виду молекулярную массу, распределение этих двух фракций составляет примерно 50:50. Таким образом, в соответствии с предпочтительным примером осуществления настоящего изобретения гомополимер полипропилена включает две фракции, которые отличаются своей молекулярной массой, при этом массовое содержание первой фракции, обладающей более низкой молекулярной массой, составляет от 40 до 60%, а массовое содержание второй фракции, обладающей более высокой молекулярной массой, составляет от 60 до 40%.

Кроме того, следует понимать, что гомополимер полипропилена обладает средней скоростью течения расплава (MFR), то есть средней молекулярной массой. Скорость течения расплава зависит, главным образом, от среднемолекулярной массы. Это происходит вследствие того, что длинные молекулы замедляют течение материала в отличие от коротких. Увеличение молекулярной массы приводит к уменьшению значения MFR. Единицей измерения скорости течения расплава (MFR) является г / 10 мин при полимере, выходящем через головку экструдера при определенной температуре и под давлением, и на измерение вязкости полимера главным образом влияет его молекулярная масса, а также степень ветвления. Скорость течения расплава, измеренная под нагрузкой 2,16 кг при 230°C (ISO 1133), обозначается как MFR2 (230°C). Таким образом, в соответствии с предпочтительным примером осуществления настоящего изобретения значение MFR2 (230°C) гомополимера попропилена составляет менее 80 г / 10 мин, в соответствии с более предпочтительным примером осуществления настоящего изобретения менее 70 г / 10 мин, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения менее 55 г / 10 мин.

Еще одно требование настоящего изобретения состоит в том, что в состав гетерофазного пропиленового сополимера должен входить этиленпропиленовый каучук.

Как и гомополимер полипропилена, эластомерный этиленпропиленовый каучук может быть унимодальным или многомодальным, например бимодальным. Однако в соответствии с предпочтительным примером осуществления настоящего изобретения этиленпропиленовый каучук является унимодальным. Относительно определений «унимодальный» и «многомодальный», например «бимодальный», то они даны выше.

Соответственно гетерофазный сополимер пропилена (А) по настоящему изобретению может обычно производиться в каскаде, включающем до 4 реакторов, где в качестве первого реактора используется реактор для полимеризации в массе жидкого полимера, который в соответствии с предпочтительным примером осуществления настоящего изобретения является петлевым реактором, в качестве второго реактора используется реактор для полимеризации в массе жидкого полимера, который в соответствии с предпочтительным примером осуществления настоящего изобретения является петлевым или газофазным реактором, а все последующие реакторы являются газофазными реакторами, которые в соответствии с предпочтительным примером осуществления настоящего изобретения являются реакторами с псевдоожиженным слоем. В первых двух реакторах производятся такие компоненты, как кристаллизуемые гомополимеры пропилена, в то время как в третьем и/или четвергом реакторе производится, в основном, аморфный сополимер с более высоким содержанием сомономера. Согласно особому примеру осуществления настоящего изобретния могут использоваться только три реактора, при этом в двух реакторах производится гомополимер, а в третьем этиленпропиленовый каучук, или в одном производится гомополимер, а в двух последующих реакторах этиленпропиленовый каучук. Согласно другому особому примеру осуществления настоящего изобретния используются только два реактора, при этом в одном производится гомополимер, а во втором этиленпропиленовый каучук.

Ниже более детально описан технологический процесс, соответствующий предпочтительному примеру осуществления настоящего изобретения. Такой технологический процесс для изготовления изделий по настоящему изобретению включает следующие этапы:

(i) полимеризация пропилена в первой реакторной системе, включающей в соответствии с предпочтительным примером осуществления настоящего изобретения петлевой реактор для полимеризации в массе и, возможно, газофазный реактор для получения гомополимера полипропилена,

(ii) передача полученного гомополимера пропилена во вторую реакторную систему, включающую в соответствии с предпочтительным примером осуществления настоящего изобретения, по крайней мере, один газофазный реактор,

(iii) полимеризация пропилена и этилена в упомянутой второй реакторной системе в присутствии гомополимера полипропилена для получения этиленпропиленового каучука, и

(iv) смешивание, в частности смешивание в расплаве, полученного материала с эластомером на основе этилена и альфа-олефина с неорганическим наполнителем и альфа-зародышеобразующими агентами.

Этапы (i) и (iii) данной последовательности можно менять местами, то есть сначала может изготавливаться этиленпропиленовый каучук, а затем гомополимер полипропилена. Однако в соответствии с предпочтительным примером осуществления настоящего изобретения следует сохранять принятую выше последовательность этапов (i)-(iii).

Состав сомономера, подаваемый в различные реакторы, можно приспособить для получения гетерофазного сополимера пропилена с требуемыми свойствами, при этом количество сомономера должно определяться специалистом.

Другие детали относительно изготовления гетерофазных сополимеров пропилена (HECO) можно получить из заявки WO 97/40080.

Используемая система катализатора может меняться от этапа к этапу, но в соответствии с предпочтительным примером осуществления настоящего изобретения в целом она остается неизменной. В частности, в соответствии с предпочтительным примером осуществления настоящего изобретения используется предполимезированный гетерогенный катализатор.

В качестве катализатора для приготовления гетерофазного сополимера пропилена в соответствии с предпочтительным примером осуществления настоящего изобретения используется система катализатора Циглера-Натта. Такие системы катализатора Циглера-Натта известны и включают такие компоненты как катализатор, совместно действующий катализатор и внешний донор. Катализатор системы катализатора содержит, прежде всего, магний, титан, галоген и внутренний донор. Электронные доноры управляют стереоспецифическими свойствами и/или улучшают работу системы катализатора. Известно множество электронных доноров, включая эфиры, сложные эфиры, полисиланы, полисилоксаны и алкокси-силаны.

В соответствии с предпочтительным примером осуществления настоящего изобретения катализатор в качестве прокатализатора содержит соединение переходного металла. Соединение переходного металла выбирается из группы, в состав которой входят соединения титана со степенью окисления 3 или 4, соединения ванадия, соединения циркония, соединения кобальта, соединения никеля, соединения вольфрама и соединения редкоземельных металлов, трихлорид гитана и тетрахлорид титана, которому, в частности, оказывается предпочтение.

В соответствии с предпочтительным примером осуществления настоящего изобретения используются катализаторы, которые могут выдерживать преобладающие в петлевом реакторе высокие температуры. Предел рабочей температуры обычных катализаторов Циглера-Натта для изотактической полимеризации пропилена составляет приблизительно 80°C; выше этой температуры они либо деактивируются, либо теряют свою стереоселективность. Такая низкая температура полимеризации может на практике накладывать предел на эффективность теплоотвода петлевого реактора.

В соответствии с одним из предпочтительных примеров осуществления настоящею изобретения используется катализатор, рассмотренный в заявке ЕР 591224, в которой раскрыт способ приготовления прокатализатора из дихлорида магния, соединения титана, низшего спирта и сложного эфира фталевой кислоты, содержащей, по крайней мере, пять атомов углерода. Согласно ЕР 591224, реакция трансэсетрификации происходит при повышенной температуре между низшим спиртом и сложным эфиром фталевой кислоты, в результате чего группы сложного эфира низшего спирта и сложный эфир фталевой кислоты меняются местами.

Может также использоваться дихлорид магния, который может объединяться с диоксидом кремния, например путем поглощения диоксида кремния с раствором или суспензией, содержащей дихлорид магния. В соответствии с предпочтительным примером осуществления настоящего изобретения в качестве низшего спирта может использоваться метанол или этанол, в частности этанол.

В соответствии с предпочтительным примером осуществления настоящего изобретения катализатор содержит соединение титана в качестве прокатализатора со степенью окисления 3 или 4. С соединением титана могут смешиваться соединения других переходных металлов, например ванадия, циркония, хрома, молибдена и вольфрама. В качестве соединения титана обычно используется галид или оксигалид, органический галид металла или просто органометаллическое соединение, в котором только органические лиганды присоединены к переходному металлу. В частности, в соответствии с предпочтительным примером осуществления настоящего изобретения используются галиды титана, в частности тетрахлорид титана.

Используемая алкоксигруппа сложного эфира фталевой кислоты включает, по крайней мере, пять атомов углерода, в соответствии с предпочтительным примером осуществления настоящего изобретения, по крайней мере, восемь атомов углерода. Таким образом, в качестве сложного эфира может использоваться пропилгексилфталат, диоктилфталат, ди-изодецилфталат и дитридецилфталат. В соответствии с предпочтительным примером осуществления настоящего изобретения молярное отношение сложного эфира фталевой кислоты и галида магния составляет 0,2:1.

Трансэстерификация может осуществляться, например, путем подбора пары сложный эфир фталевой кислоты - спирт, которая спонтанно или при помощи катализатора, который не разрушает прокатализатор, трансэстерифицирует катализатор при повышенной температуре. В соответствии с предпочтительным примером осуществления настоящею изобретения трансэстерификация осуществляется при температуре от 110 до 115°C, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 120 до 140°C.

Катализатор работает вместе с металлоорганическим совместно действующим катализатором и с внешним донором. Ниже приводится формула внешнего донора:

RnR'mSi(R''0)4-n-m,

где

R и R' - это одно и то же вещество, или разные вещества, и могут иметь одинаковый состав или разлные составы и представляют линейную, разветвленную или циклическую алифатическую или ароматическую группу;

R'' является метилом или этилом;

n принимает целочисленные значения от 0 до 3;

m - целое число от 0 до 3; и

n+m1-3.

В частности, внешний донор выбирается из группы, в состав которой входит циклогексил-метилметокси-силан (CHMMS), дициклопентил-диметокси-силан (DCPDMS), диизопропил-диметокси-силан, ди-изобутил-диметокси-силан и ди-т-бутил-диметокси-силан. В качестве совместно действующего катализатора используется органоалюминиевое соединение. В соответствии с предпочтительным примером осуществления настоящего изобретения органоалюминиевое соединение выбирается из группы, в состав которой входит триалкил-алюминий, хлорид диалкилалюминия и алкил-алюминий-сесквихлорид.

В соответствии с настоящим изобретением такие катализаторы обычно вводятся только в первый реактор. Компоненты катализатора могут подаваться в реактор отдельно или одновременно или компоненты системы катализатора могут предварительно контактировать перед подачей в реактор.

Такой предварительный контакт может также включать предварительную полимеризацию катализатора до его подачи в реактор полимеризации. Во время предполимеризации перед подачей в реактор компоненты катализатора в течение короткого периода времени контактируют с мономером.

Если в массовый состав композиции на основе полиолефина входит полимерный зародышеобразующий агент, который получают предполимеризацией катализатора с винил(цикло)гексаном, то в соответствии с предпочтительным примером осуществления настоящего изобретения он также принимает участие в предполимеризации катализатора, упомянутой выше.

Как описано выше, после изготовления гетерофазного сополимера пропилена следует его смешивание с этилен/альфа-олефином и неорганическим наполнителем и альфа-зародышеобразующим(и) агентом(ами).

Производство эластомера на основе этилена и альфа-олефина

Производство эластомер на основе этилена и альфа-олефина подробно описано в следующей публикации: Чум С.П., Као С. и Найт Г.В. Структура, свойства и получение полиолефинов по технологии "single-site". В книге «Металлоценовые полиолефины», т.1. Под ред. Шеирс Дж. и Камински В., компания «Джон Вили и сонс», Чичестер (Западный Сакссекс, Англия), 2000 г., стр.262-264 ( Chum SP, Као CI and Knight GW: Structure, properties and preparation of polyolefins produced by single-site technology. In: Metallocene-based Polyolefins - Volume 1, Scheirs J and Kaminsky W Eds, John Wiley and Sons Ltd, Chichester (West Sussex, England), 2000, pp.262-264).

В другом случае может использоваться эластомер на основе этилена и альфа-олефина, а в соответствии с предпочтительным примером осуществления настоящего изобретения эластомеры на основе этилена и 1-октена, которые являются коммерчески доступными и которые соответствуют упомянутым требованиям.

Компаундирование

Гетерофазный сополимер, эластомер на основе этилена и альфа-олефина, неорганический наполнитель, зародышеобразующий(е) агент(ы) могут быть смешаны, в частности смешаны в расплавленном состоянии, согласно любой известной обычной технологической процедуре.

В соответствии с предпочтительным примером осуществления настоящего изобретения композиции на основе полиолефина по настоящему изобретению получают путем соединения гетерофазного сополимера пропилена, эластомера на основе этилена и альфа-олефина, неорганического наполнителя, альфа-зародышеобразующего(их) агента(ов) и любых дополнительных добавок, например пигментов, стабилизаторов, технологических добавок, и т.д. в смесителе расплава.

В качестве смесителей расплавов, подходящих для этого технологического процесса, используются месильные машины периодического и непрерывного действия, экструдеры с двойным шнеком и одношнековые экструдеры со специальными участками смешивания и месильные машины совместного действия. Выбираемое время пребывания должно обеспечивать достаточную степень гомогенизации.

Способы измерений

XCS

Согласно ISO 6427 массовая доля растворимых в холодном ксилоле фракций определялась при 23°C. Массовое содержание растворимых в ксилоле фракций определялось как доля вещества, которое остается в растворе после растворения образца полимера в горячем ксилоле и после охлаждения раствора до 23°C.

MFR

Для полипропилена и композиций на основе полипропилена по настоящему изобретению скорость течения расплава измерялась под нагрузкой 2,16 кг при 230°C согласно приведенным примерам. Для полиэтилена и эластомера на основе этилена и альфа-олефинов скорость течения расплава измерялась под нагрузкой 2,16 кг при 190°C. Скорость течения расплава - это количество полимера в граммах, которое испытательный аппарат, стандартизированный согласно ISO 1133, экструдирует в течение 10 мин при температуре 230°C или 190°C под нагрузкой 2,16 кг.

Модуль растяжения

Модуль растяжения измерялся согласно ISO 527-2 (при скорости поперечины = 50 мм/мин; при 23°C) с использованием образцов, изготовленных литьем под давлением, как описано в EN ISO 1873-2 (образцы с утолщениями на концах толщиной 4 мм).

Ударная вязкость по Шарпи образцов с надрезом (NIS)

Ударная вязкость по Шарпи определялась по ISO 179/1eA при 23°C на образцах с надрезом (80×10×4 мм), изготовленных литьем под давлением в соответствии с EN ISO 1873-2.

Характеристическая вязкость

Характеристическая вязкость измерялась согласно DIN ISO 1628-1 (октябрь 1999 г.) в декалине при 135°C.

Плотность

Плотность определялась согласно ISO 1183.

Коэффициент теплового линейного расширения

Коэффициент теплового линейного расширения определялся согласно DIN 53752 при температуре от 23 до 80°C на испытательных образцах, изготовленных литьем под давлением, с размерами 80 мм × 10 мм × 4 мм.

Температура тепловой деформации (HDT - heat distortion temperature)

Температура тепловой деформации определялась согласно ISO 75 А на испытательных образцах, изготовленных литьем под давлением, как описано в EN ISO 1873-2 (80×10×4 мм).

Размер частиц

Размер медианной частицы D50 и размер самой крупной фракции (например, D97 или D95) определялись методом лазерной дифракции или методом отстаивания. Фактические параметры и способы измерений брались из справочного листка технических данных используемого наполнителя(ей).

Текучесть

С помощью программного обеспечения Молдфлоу Пластикс Инсайт (Moldflow Plastics Insight 6.2) для каждого материала было выполнено по 45 моделирований литья под давлением. Самыми важными из используемых параметров были следующие: размеры формы (ширина (В) × длина (L) × толщина стенки (t)), температура расплава и скорость фронта течения. Ширина В моделируемой формы сохранялась постоянной при В=50 мм. При моделированиях толщина стенки t менялась от 2,0 до 3,5 мм, длина L (=длина потока) менялась от 100 мм до 600 мм, температура расплава менялась от 200 до 280°C (нижний предел температуры зависит от материала), скорость фронта течения менялась от 50 до 200 мм/с. Подходящие комбинации параметров отбирались согласно плану DOE (Проект экспериментов) с помощью программного обеспечения Модде (Modde 7).

Данные результатов моделирования (включая продвижение давления) извлекались и их для включения в 5 размерное пространство полиномиальной регрессии использовалось программное обеспечение ДОЕ Юметрикс Модде 7 (DOE Umetrics Modde 7).

Примеры

Использовались следующие материалы:

Полимер 1: Гетерофазный сополимер пропилена, обладающий MFR=20 г / 10 мин, с массовым содержанием матрицы из гомонолимера пропилена, равным 82% (MFR=40 г / 10 мин) и с массовым содержанием этиленпропиленового каучука, равным 18%. Массовое содержание XCS составляло 18%. Характеристическая вязкость XCS составляла 2,6 дк/г. Массовое содержание этилена в XCS составляло 34%. В состав гетерофазного сополимера в качестве полимерного зародышеобразующего агента входило 35 частей на млн. pVCH. В массовый состав полимера 1 также входило 0,05% стеарата кальция, 0,1% антиоксиданта (Пентаэритритил-тетракис(3-(3',5'-ди-трет.бутил-4-гидроксифенил)-пропионат и Трис(2,4-ди-т-бутилфенил)фосфит в отношение 1:2) и 0,3% моностеарата глицерила.

Полимер 2: Гетерофазный сополимер пропилена, обладающий MFR=12 г / 10 мин, с массовым содержанием матрицы из гомонолимера пропилена, равным 70% (MFR=35 г / 10 мин), и с массовым содержанием этиленпропиленового каучука, равным 30%. Массовое содержание XCS составляло 30%. Характеристическая вязкость XCS составляла 1,9 дк/г. Массовое содержание этилена в XCS составляло 40%. В массовый состав полимера 2 также входило 0,1% Пентаэритритил-тетракис(3-(3',5'-ди-трет.бутил-4-гидроксифенил)-пропионата и 0,1% Трис(2,4-ди-т-бутилфенил)фосфита и 0,05% стеарата кальция.

Полимер 3: Гетерофазный сополимер пропилена, обладающий MFR=12,5 г / 10 мин, с массовым содержанием матрицы из гомополимера пропилена, равным 70% (MFR=30 г / 10 мин), и с массовым содержанием этиленпропиленового каучука, равным 30%. Массовое содержание XCS составляло 19%. Характеристическая вязкость XCS составляла 2,2 дк/г. Массовое содержание этилена в XCS составляло 40%. В массовый состав полимера 3 также входило 0,03% Пентаэритритил-тетракис(3-(3',5'-ди-трет.бутил-4-гидроксифенил)-пропионата и 0,06% Трис(2,4-ди-т-бутилфенил)фосфита и 0,3% моностеарата глицерила, 0,05% стеарата кальция, 0,03% синтетического гидротальцита.

Тальк: Титал (Tital) 15, который можно приобрести в компании Анкерпурт (Ankerpoort NV). Тальк 1 имеет размер D50=5,7 мкм и размер самой крупной фракции (D97)=21 мкм. Согласно справочному листку технических данных Титал 15 оба значения величин определялись методом лазерной дифракции.

Эластомер 1: Сополимер этилена и 1-октена с массовым содержанием сомономера 38%, MFR (190°C, 2,16 кг)=1,0 г / 10 мин, и плотность = 870 кг/м3. Эластомер 1 можно приобрести как Ингейдж (Engage) 8100 в компании ДюПон Доу Эластомерс (DuPont Dow Etastomers L.L.C).

Эластомер 2: Сополимер этилена и 1-октена, MFR (190°C, 2,16 кг) = 30,0 г / 10 мин, и плотность = 882 кг/м3. Эластомер 2 можно приобрести как Икзект (Exact) 8230 в компании Эксонмобил (Exxonmobil).

NA11: натрий-2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат.

ABS/PA: Триакс (Triax® DP 3157), смесь стирола бутадиена акрилонитрила с полиамидом, которую можно приобрести в компании ИНЕОС АВС (INEOS ABS S.L.).

РС/РВТ: КСЕНОЙ (XENOY XD1575S), смесь поликарбоната с терефталатом полибутилена, которую можно приобрести в компании Сабис (SABIC).

Значения величин текучести в Таблице 2 отбирались из результатов моделирования для формы с размерами 50×600 3,5 мм3, при скорости фронта течения 150 мм/с, давлении ввода расплава 50 МПа и температуре расплава 240°C (для полиолефинов) и 280°C (примеры 4 и 5). Как видно, текучесть композиции на основе полиолефина по примеру 1 значительно лучше (для данной геометрии формы и данных условий ввода расплава) текучести смесей РС/РВТ и ABS/РА. Выбранная температура расплава является обычно температурой технологического процесса для соответствующего материала и поэтому подходит для целей сравнения. Текучесть композиции из примера 1 превосходит текучесть композиций из примеров 2 и 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМОБИЛЬНЫЙ МАТЕРИАЛ С ПРЕВОСХОДНЫМИ ХАРАКТЕРИСТИКАМИ ПОТОКА ТЕКУЧЕЙ СРЕДЫ, ВЫСОКОЙ ЖЕСТКОСТЬЮ, ПРЕВОСХОДНОЙ ПЛАСТИЧНОСТЬЮ И НИЗКИМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО ТЕПЛОВОГО РАСШИРЕНИЯ (CLTE) | 2010 |

|

RU2520448C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОФАЗНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2020 |

|

RU2799757C2 |

| СШИВАЕМАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2730523C1 |

| ПОЛИМЕРЫ ПРОПИЛЕНА | 2007 |

|

RU2441028C2 |

| ВЯЗКАЯ КОМПОЗИЦИЯ ПРОПИЛЕНА С ХОРОШЕЙ СТАБИЛЬНОСТЬЮ РАЗМЕРОВ И ОТЛИЧНЫМ ВНЕШНИМ ВИДОМ ПОВЕРХНОСТИ | 2017 |

|

RU2699810C1 |

| ИЗДЕЛИЕ ДЛЯ ВНУТРЕННЕЙ ОТДЕЛКИ АВТОМОБИЛЯ С УМЕНЬШЕННЫМ ЗАПАХОМ | 2010 |

|

RU2506288C2 |

| КОМПОЗИЦИЯ ГЕТЕРОФАЗНОГО ПОЛИПРОПИЛЕНОВОГО СОПОЛИМЕРА | 2010 |

|

RU2510407C2 |

| ТЕРМОПЛАСТИЧНЫЕ ПОЛИОЛЕФИНЫ С ВЫСОКОЙ ТЕКУЧЕСТЬЮ И ПРЕВОСХОДНЫМ КАЧЕСТВОМ ПОВЕРХНОСТИ, ПОЛУЧАЕМЫЕ В МНОГОСТУПЕНЧАТОМ ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ | 2009 |

|

RU2470963C2 |

| Полупроводящая полипропиленовая композиция | 2021 |

|

RU2832967C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С НАПОЛНИТЕЛЕМ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2016 |

|

RU2679149C1 |

Изобретение относится к полимерной композиции на основе полиолефина с низким коэффициентом теплового линейного расширения, предназначенной для использования, в частности, в автомобильной промышленности для изготовления больших деталей литьем под давлением с минимальным подводом энергии. Композиция содержит от 50 до 70 мас.% гетерофазного сополимера пропилена, 2-10 мас.% эластомера на основе этилена и альфа-олефина, 20-46 мас.% неорганического наполнителя и, по крайней мере, два различных α-зародышеобразующих агента, общее массовое содержание которых составляет от 0,0011 до 2,0%. Причем гетерофазный сополимер пропилена содержит 70-90 мас.% гомополимера пропилена от массы гетерофазного сополимера пропилена и 10-30 мас.% этиленпропиленового каучука от массы гетерофазного сополимера пропилена, а в эластомере на основе этилена и альфа-олефина в качестве альфа-олефина используется альфа-олефин ряда C4-C10. Определенное соотношение компонентов композиции обеспечивает баланс ее свойств: сочетание малого коэффициента теплового линейного расширения (<60 мкм/мК), высокой жесткости (модуль растяжения >2500 МПа) и высокой температуры тепловой деформации (>60°C). 3 н. и 8 з.п. ф-лы, 2 табл., 5 пр.

1. Композиция на основе полиолефина, в массовый состав которой входит

a) от 50 до 70% гетерофазного сополимера пропилена, в состав которого входит

i. 70-90% гомополимера пропилена от массы гетерофазного сополимера пропилена,

ii. 10-30% этиленпропиленового каучука от массы гетерофазного сополимера пропилена,

b) 2-10% эластомера на основе этилена и альфа-олефина, при том, что в качестве альфа-олефина используется альфа-олефин ряда C4-C10,

c) 20-46% неорганического наполнителя и

d) по крайней мере, два различных α-зародышеобразующих агента, общее массовое содержание которых составляет от 0,0011 до 2,0%.

2. Композиция на основе полиолефина по п.1, характеризующаяся тем, что неорганический наполнитель выбирается из группы, в состав которой входит тальк и волластонит.

3. Композиция на основе полиолефина по любому из пп.1 или 2, характеризующаяся тем, что размер медианной частицы (D50) неорганического наполнителя составляет 1,0-15 мкм, а размер самой крупной фракции (D97) составляет 3-50 мкм.

4. Композиция на основе полиолефина по любому из пп.1 или 2, характеризующаяся тем, что плотность эластомера на основе этилена и альфа-олефина составляет от 860 до 915 кг/м3.

5. Композиция на основе полиолефина по любому из пп.1 или 2, характеризующаяся тем, что MFR эластомера на основе этилена и альфа-олефина составляет от 0,3 до 100 г/10 мин (190°C, 2,16 кг).

6. Композиция на основе полиолефина по любому из пп.1 или 2, характеризующаяся тем, что MFR композиции на основе полиолефина составляет от 5,0 до 50 г/10 мин (230°C, 2,16 кг).

7. Композиция на основе полиолефина по любому из пп.1 или 2, характеризующаяся тем, что альфа-зародышеобразующие агенты выбираются из группы, в состав которой входит алюминий-гидрокси-бис[2,4,8,10-тетракис(1,1-диметилэтил)-6-гидрокси-12Н-дибензо-[d,g]-диоксафосфоцин-6-оксидато], натрий-2,2'-метилен-бис(4,6-ди-т-бутилфенил)-фосфат, алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-т-бутил-фенил)-фосфат], зародышеобразующие агенты на основе сорбитола и полимерные зародышеобразующие агенты, выбираемые из группы, в состав которой входят винилциклоалкановые полимеры и винилалкановые полимеры.

8. Композиция на основе полиолефина по п.7, характеризующаяся тем, что, по крайней мере, один альфа-зародышеобразующий агент является полимерным зародышеобразующим агентом, выбираемым из группы, в состав которой входят винилциклоалкановые полимеры и винилалкановые полимеры.

9. Формованное изделие, в состав которого входит композиция на основе полиолефина по любому из пп.1-8.

10. Формованное изделие по п.9, характеризующееся тем, что это изделие является изделием, выполненным литьем под давлением.

11. Использование композиции на основе полиолефина по любому из пп.1-10 для изготовления изделий литьем под давлением со следующими свойствами:

a. коэффициент теплового линейного расширения <60 мкм/мК;

b. модуль растяжения >2500 МПа.

| Способ получения железного порошка из чугунной стружки | 1987 |

|

SU1477525A1 |

| EA 200702276 A1, 28.04.2008 | |||

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ВЫСОКОЙ ТЕКУЧЕСТЬЮ | 2003 |

|

RU2305688C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ сжигания дробленого угля | 1990 |

|

SU1746128A1 |

Авторы

Даты

2012-10-20—Публикация

2009-07-10—Подача