Настоящее изобретение относится к термопластичным полиолефинам и, в частности, к полученным в реакторе (реакторным) термопластичным полиолефинам.

Настоящее изобретение также относится к реакторным термопластичным полиолефинам, обладающим высокой текучестью и превосходным качеством поверхности, получаемым при формовании, в частности, в автомобильной промышленности, к технологии получения и к использованию.

Кроме того, настоящее изобретение относится к использованию специального прокатализатора Циглера-Натта, в состав которого входит продукт трансэстерификации низшего спирта и фталевый эфир сложных кислот с внешним донором для получения реакторных термопластичных полиолефинов, обладающих высокой текучестью и превосходным качеством поверхности.

Уровень техники изобретения

Термопластичные полиолефины, которые обычно включают полипропилен и эластомер, обладают всеми необходимыми свойствами, например небольшой массой, долговечностью, низкой стоимостью и т.д., которые делают их привлекательным материалом при производстве деталей для внешнего оформления автомобилей и отделки их интерьеров.

Существует два, например, термопластичных полиолефинов, которые, по существу, отличаются методами их получения. Первый тип, упоминаемый обычно как "компаундные термопластичные полиолефины", получают при физическом смешивании полипропилена с эластомером. Второй тип, который упоминается обычно как "реакторные термопластичные полиолефины" и является более экономичным, чем компаундные термопластичные полиолефины, изготавливается сначала путем полимеризации пропилена с получением полипропилена, а затем полимеризацией компонентов эластомера, например этилена и пропилена, в присутствии полипропилена.

Известно, что реакторные термопластичные полиолефины подходят для литья под давлением для получения больших формованных изделий, например, в автомобильной промышленности, в частности бамперов.

К сожалению, из-за длинных путей течения расплава смолы в технологическом процессе литья под давлением таких больших изделий возникает проблема визуально наблюдаемых неровностей.

Такие поверхностные дефекты, которые также известны как «тигровые полосы» или «рябь» (flow marks), являются общей проблемой качества поверхности в промышленности пластмасс. Как известно, в промышленности пластмасс «тигровые полосы» являются признаком визуально наблюдаемой периодической неоднородности на глянцевой поверхности. Главным образом они представляют чередующиеся тусклые (или с неровностями) и глянцевые (или гладкие) области на поверхности пластмассовых деталей, выполненных литьем под давлением или экструзией, которая должна быть глянцевой (или гладкой) на всем протяжении.

В прошлом было предпринято много попыток избежать таких поверхностных дефектов при сохранении хорошего баланса других физических свойств.

Однако оказалось, что невозможно избежать «ряби» и не нарушить при этом физические свойства полимерных составов.

Кроме того, желательно, чтобы реакторные термопластичные полиолефины демонстрировали максимально высокие значения скоростей течения расплава (MFR), что повышает технологичность реакторных термопластичных полиолефинов при литье под давлением.

Например, в работе WO 2004/000899 описываются реакторные термопластичные полиолефины на основе полипропиленового матричного материала, в состав которого входят составы бимодальных смол, при этом две части смолы имеют разные значения Mw (соответственно значения характеристической вязкости IV) и в смоле с низким значением характеристической вязкости выше содержания этилена.

Эти реакторные термопластичные полиолефины получают в многоступенчатом технологическом процессе, включающем, по крайней мере, один суспензионный реактор и два газофазных реактора. В частности, в соответствии с предпочтительным примером осуществления настоящего изобретения система катализатора по WO 2004/000899 включает высокопроизводительный катализатор Циглера-Натта с компонентом катализатора, совместно действующий катализатор и, возможно, внешний донор, или металлоценовый катализатор с мостиковой структурой, дающей большую стереорегулярность, и который как активный комплекс является носителем с пропиткой. Больше не даются никакие другие детали, касающиеся используемого катализатора и внешнего донора.

Реакторные термопластичные полиолефины, полученные согласно WO 2004/000899, продемонстрировали повышенную царапиностойкость и могут использоваться при производстве деталей для внешнего оформления автомобилей и отделки их интерьеров, например при изготовлении бамперов, приборных панелей и т.п., где необходима повышенная царапиностойкость.

Согласно примерам реакторные термопластичные полиолефины демонстрируют индекс MFR не более 13,2 г/10 мин.

Из опыта известно, что реакторные термопластичные полиолефины, изготовленные согласно WO 2004/000899, демонстрировали «рябь».

В работе ЕР 1600480 описан улучшенный состав полимеров пропилена на основе полипропиленового матричного материала с индексом MFR по стандарту ISO 1133 (230°C, 2,16 kg)≥80 г/10 мин, включая составы бимодальных смол, при этом две части смолы имеют разные значения Mw (IV), и смола с низким значением характеристической вязкости содержит больше этилена.

Реакторный термопластичный полиолефин смешивают с эластомерным сополимером этилен-1-оцтен с молекулярной долей этилена, по крайней мере, 80% и индексом MFR по стандарту ISO 1133 (190°С, 2,16 кг) от 3 до 100 г /10 мин и с неорганическим наполнителем. Согласно ЕР 1600480 эти реакторные термопластичные полиолефины подходят для автомобильной промышленности, потому что они имеют превосходный баланс «ударная вязкость/жесткость», хорошую текучесть и не восприимчивы к появлению «ряби».

Реакторный термопластичный полиолефин производят в многоступенчатом технологическом процессе при использовании катализатора Циглера/Натта или металлоцена. Согласно примерам ZN104 (можно приобрести в компании ЛионделлБазель (LyondellBasell)) в качестве совместно действующего катализатора используется триэтиленалюминий, и в качестве внешнего донора используется дициклопентилдиметоксисилан.

Согласно примерам ЕР 1600480 самое большое значение MFR для пропиленовой матрицы, составляющее 100 г/10 мин, и для конечного реакторного термопластичного полиолефина, составляющее 17,6 г/10 мин, может быть получено при использовании этого сочетания катализатора, совместно действующего катализатора и внешнего донора.

Специалистам известно, что самое большое значение индекса MFR для матрицы из основной смолы, используемой согласно ЕР 1600480, едва превышает 120, что вызвано большим количеством мелких фракций и высоким водородным откликом (hydrogen response) в этих условиях текучести.

Соответственно, хотя в области реакторных термопластичных полиолефинов проводилось много исследований не прекращается поиск альтернативных или усовершенствованных реакторных термопластичных полиолефинов с требуемыми свойствами, например с такими, как превосходное качество поверхности, хороший баланс «ударная вязкость/жесткость» и хорошая текучесть и т.п.

В настоящем изобретении предлагается состав полимеров пропилена, который может использоваться для литья под давлением больших профилей, у которых не проявляется «рябь» и который одновременно демонстрирует хороший баланс «ударная вязкость/жесткость» и хорошую текучесть.

Эта цель достигается при использовании специального прокатализатора Циглера-Натта, в состав которого входит продукт трансэстерификации низшего спирта и фталевый эфир сложных кислот в сочетании со специальным внешним донором. Оказывается этот специальный прокатализатор Циглера-Натта в сочетании со специальным внешним донором может использоваться для получения большого разнообразия реакторных термопластичных полиолефинов, обладающих высокой текучестью и превосходным качеством, например реакторным термопластичным полиолефинам на основе полипропиленовой матрицы, включающей кросс-бимодальные (cross-bimodal) составы смол, реакторные термопластичные полиолефины с зародышеобразованием или без зародышеобразования с различными многоступенчатыми технологиями, например, Borstar® компании Борилис (Borealis) или Spheripol® компании ЛионделлБазель (LyondellBasell).

Таким образом, в первом аспекте настоящего изобретения предлагаются реакторные термопластичные полиолефины, обладающие высокой текучестью и превосходным качеством поверхности, в состав которых входит

(A) матрица из гомо- или сополимера пропилена, массовая доля которого составляет от 40 до 90% с индексом MFR по стандарту ISO 1133 (230°С, при номинальной нагрузке 2,16 кг)≥200 г/10 мин, и

(B) эластомерный сополимер этилена и пропилена, массовая доля которого составляет от 2 до 30%, с характеристической вязкостью IV (по ISO 1628 в декалине в качестве растворителя)≤2,8 дл/г с массовой долей этилена более 50 и до 80% и

(C) эластомерный сополимер этилена и пропилена, массовая доля которого составляет от 8 до 30%, с характеристической вязкостью IV (по ISO 1628 в декалине в качестве растворителя) от 3,0 до 6,5 дл/г и с массовым содержанием пропилена от 50 до 80%, при этом данные реакторные термопластичные полиолефины получают в технологическом процессе многоступенчатой полимеризации, включающем, по крайней мере, 3 этапа, в присутствии системы катализатора, включающей

(i) прокатализатор Циглера-Натта, в состав которого входит продукт трансэстерификации низшего спирта и фталевый эфир сложных кислот,

(ii) металлоорганический совместно действующий катализатор, и

(iii) внешний донор, представленный формулой,

Si(OCH2CH3)3(NRxRy),

где в качестве Rx и Ry может быть выбрана одна и та же углеводородная группа, или разные углеводородные группы, каждая из которых включает от 1 до 12 атомов углерода.

Полимерная матрица (А) реакторных термопластичных полиолефинов согласно данному изобретению должна быть полипропиленовой матрицей (А), которая находится в следующей так называемой пропиленовой матрице (А).

Пропиленовая матрица (А) может быть гомополимером пропилена, сополимером пропилена или состоять из смеси из них быть, например, гомо-/статистическим сополимером. Однако в соответствии с предпочтительным примером осуществления настоящего изобретения пропиленовая матрица (А) является гомополимером пропилена.

Выражение гомополимер, используемое в данном изобретении, относится к полипропилену, в котором молекулярная масса пропилена составляет, по существу, по крайней мере, 97%, в соответствии с предпочтительным примером осуществления настоящего изобретения, по крайней мере, 98%, в соответствии с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 99%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 99,8%. В соответствии с предпочтительным примером осуществления настоящего изобретения в гомополимере пропилена обнаруживаются только молекулы пропилена.

Пропиленовая матрица (А) включает сополимер пропилена или гомо-/статистический сополимер пропилена, при этом в состав сополимера пропилена входят мономеры, прошедшие совместную полимеризацию с пропиленом, например сомономеры, например, этилена и альфа-олефинов ряда C4-С20, в частности этилена и альфа-олефинов ряда С4-С10, например 1-бутена или 1-гексена. В этом случае в соответствии с предпочтительным примером осуществления настоящего изобретения массовое содержание сомономера в пропиленовой матрице принимает относительно небольшие значения, то есть до 4,0%, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 0,1 до 3,0%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения от 0,2 до 2,0% и в соответствии еще с более предпочтительным примером осуществления настоящего изобретения от 0,3 до 1,0%.

Пропиленовая матрица (А) может быть унимодальной или многомодальной, например бимодальной. Однако в соответствии с предпочтительным примером осуществления настоящего изобретения пропиленовая матрица (А) является унимодальной. Что касается определения «унимодальный» и «многомодальный», например бимодальный, то оно дается ниже.

Если матрица унимодальная относительно молекулярно-массового распределения, то ее можно получить в одноступенчатом технологическом процессе, например, по технологии сларри или в газофазном технологическом процессе в суспензионном реакторе или в газофазном реакторе. В соответствии с предпочтительным примером осуществления настоящего изобретения унимодальная матрица получается в технологическом процессе суспензионной полимеризации. В другом случае унимодальная матрица может быть получена в многоступенчатом технологическом процессе с созданием на каждом этапе технологических условий, которые приводят к получению полимером подобных свойств.

Если пропиленовая матрица (А) включает два или больше различных полимеров пропилена, они могут быть полимерами с различным мономерным составом и/или с различными молекулярно-массовыми распределениями. Эти компоненты могут иметь идентичные или отличающиеся составы мономера и регулярности.

Кроме того, в соответствии с предпочтительным примером осуществления настоящего изобретения полимерная матрица (А) обладает довольно высокой скоростью течения расплава (MFR), то есть довольно малой молекулярной массой. Скорость течения расплава, измеренная под нагрузкой 2,16 кг при 230°С (ISO 1133), обозначается как MFR (230°С). Следовательно, в соответствии с предпочтительным примером осуществления настоящего изобретения индекс MFR (230°С) пропиленовой матрицы равен или превышает 200 г/10 мин и составляет не более 500 г/10 мин.

Реакторные термопластичные полиолефины должны соответствовать дополнительным требованиям, а именно эластомерные сополимеры В и С должны обладать некоторыми свойствами, чтобы получить желаемые результаты.

Соответственно масса этилена в эластомерном сополимере этилена и пропилена должна составлять от 50 до 80%, а в соответствии с предпочтительным примером осуществления настоящего изобретения от 55 до 75%.

Кроме того характеристическая вязкость IV эластомерного сополимера этилена и пропилена (В) должна составлять ≤ 2,8 дл/г, а в соответствии с предпочтительным примером осуществления настоящего изобретения ≤ 2,6 дл/г, а в соответствии с более предпочтительным примером осуществления настоящего изобретения ≤ 2,4 дл/г.

Масса этилена в эластомерном сополимере этилена и пропилена (С) должна составлять от 50 до 80%, а в соответствии с предпочтительным примером осуществления настоящего изобретения от 55 до 75%.

Кроме того, характеристическая вязкость IV эластомерного сополимера этилена и пропилена (С) должна составлять от 3,0 до 6,5 дл/г, в соответствии с предпочтительным примером осуществления настоящего изобретения от 3,2 до 6,0 дл/г, а в соответствии с более предпочтительным примером осуществления настоящего изобретения от 3,5 до 6,0 дл/г.

Как и пропиленовая матрица (А) эластомерные сополимеры (В) и (С) могут быть унимодальными или многомодальными, например бимодальными. Однако в соответствии с предпочтительным примером осуществления настоящего изобретения эластомерные сополимеры (В) и (С) являются унимодальными. Что касается определения «унимодальный» и «многомодальный», например бимодальный, то оно дается ниже.

Кроме того, соотношение пропиленовой матрицы (А) и эластомерных сополимеров (В) и (С) в реакторных термопластичных полиолефинах некоторым образом влияет на требуемые свойства, например на регулирование баланса «ударная вязкость/жесткости».

Таким образом, реакторные термопластичные полиолефины состоят из

(a) пропиленовой матрицы (А), массовая доля которой составляет от 40% до 90%, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 45% до 85%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения от 50 до 80% общей массы реакторного термопластичного полиолефина,

(b) эластомерного сополимера этилена и пропилена (В), массовая доля которого составляет от 2% до 30%, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 5% до 25%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения от 10 до 20%,

(c) эластомерного сополимера этилена и пропилена (С), массовая доля которого составляет от 8% до 30%, в соответствии с более предпочтительным примером осуществления настоящего изобретения о т 10% до 27%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения от 15 до 27% общей массы реакторного термопластичного полиолефина.

Кроме того, в соответствии с оценкой индекс MFR (230°С) реакторного термопластичного полиолефина принимает довольно большие значения, то есть более 20 г/10 мин, в соответствии с более предпочтительным примером осуществления настоящего изобретения более 25 г/10 мин, а в соответствии еще с более предпочтительным примером осуществления настоящего изобретения более 30 г/10 мин.

Используемые здесь выражения "многомодальный", или "бимодальный", или "унимодальный" относятся к модальности полимера, то есть к форме его кривой молекулярно-массового распределения, которая является диаграммой доли молекулярной массы как функции ее молекулярной массы. Как будет объяснено ниже, компоненты полимера по настоящему изобретению получают в процессе последовательных технологических этапов с использованием последовательно включенных реакторов, обеспечивающих различные условия реакции. В результате чего каждая фракция, приготовленная в отдельном реакторе, будет иметь свое собственное молекулярно-массовое распределение. После наложения молекулярной массы этих фракций для получения молекулярно-массового распределения конечного полимера на кривой распределения может оказаться два максимума или большее их число или, по крайней мере, кривая может стать шире по сравнению с кривыми индивидуальных фракций.

В соответствии с настоящим изобретением реакторный термопластичный полиолефин получают в процессе многоступенчатой полимеризации, включающей, по крайней мере, 3 этапа, например, в процессе полимеризации в массе, газофазной полимеризации, суспензионной полимеризации, полимеризации в растворе или в результате сочетания этих технологический процессов.

Специалистам известно о различных возможностях и реакторах полимеризации для получения реакторных термопластичных полиолефинов.

Таким образом, система полимеризации может включать один суспензионный реактор с мешалкой или большее их число и/или один газофазный реактор или большее их число. В соответствии с предпочтительным примером осуществления настоящего изобретения используемые реакторы отбираются из группы реакторов, в состав которой входят петлевые и газофазные реакторы и, в частности, в технологическом процессе используется, по крайней мере, один петлевой реактор и, по крайней мере, два газофазных реактора. Можно также использовать несколько реакторов каждого типа, например один петлевой и два или три газофазных реактора, или два петлевых и два газофазных реактора, соединенных последовательно.

В соответствии с предпочтительным примером осуществления настоящего изобретения технологический процесс включает также предварительную полимеризацию с выбранной системой катализатора, как описано подробно ниже, в состав которой входит специальный прокатализатор Циглера-Натта, специальный внешний донор и, возможно, совместно действующий катализатор.

В соответствии с предпочтительным примером осуществления настоящего изобретения, предварительная полимеризация выполняется в виде суспензионной полимеризации в массе жидкого пропилена, то есть в состав жидкой фазы входит главным образом пропилен с незначительным количеством других реагентов и с возможным включением растворенных в нем инертных компонентов.

Реакция предполимеризации обычно проходит при температуре от 0 до 50°С, в соответствии с предпочтительным примером осуществления настоящего изобретения от 10 до 45°С, а в соответствии с более предпочтительным примером осуществления настоящего изобретения от 15 до 40°С.

Давление в реакторе предполимеризации не является критическим, но должно быть достаточно высоким, чтобы поддерживать реакционную смесь в жидкой фазе. Таким образом, давление может быть от 20 до 100 бар или, например, от 30 до 70 бар.

В соответствии с предпочтительным примером осуществления настоящего изобретения все компоненты катализатора вводятся на этапе предполимеризации. Однако, если твердый компонент катализатора и совместно действующий катализатор могут подаваться отдельно, то только часть совместно действующего катализатора можно вводить на этапе предполимеризации, а остающуюся часть на последующих этапах полимеризации. Кроме того, в таких случаях на этап предполимеризации необходимо вводить такое количество совместно действующего катализатора, которое может обеспечить достаточную реакцию полимеризации.

На этапе предполимеризации можно добавлять другие компоненты. Таким образом, как известно, на этапе предполимеризации для контроля молекулярной массы можно добавлять водород. Кроме того, для предотвращения адгезии частиц друг с другом и со стенками реактора может вводиться антистатическая добавка.

Точное регулирование условий предполимеризации и параметров реакции относится к ноу-хау.

Под суспензионным реактором понимается любой реактор непрерывного или простого периодического действия с мешалкой корпусной, например, или петлевой реактор с полимеризацией в массе или с суспензионной полимеризацией, в котором полимер принимает форму гранул. «В массе» означает полимеризацию в реакционной среде с массовой долей мономера не менее 60%. В соответствии с предпочтительным примером осуществления настоящего изобретения под суспензионным реактором следует понимать петлевой реактор полимеризации в массе.

"Газофазный реактор" означает любой реактор с механическим перемешиванием или с псевдоожиженным слоем. В соответствии с предпочтительным примером осуществления настоящего изобретения под газофазным реактором следует понимать реактор с псевдоожиженным слоем и механическим перемешиванием со скоростью газа не менее 0,2 м/с.

В соответствии с предпочтительным примером осуществления настоящего изобретения полимеризация осуществляется по технологии, включающей либо сочетание одного петлевого и двух или трех газофазных реакторов, либо сочетание двух петлевых и двух газофазных реакторов.

К числу предпочтительных многоступенчатых процессов относится суспензионный-газофазовый процесс, например, разработанный Борилис (Borealis) и известный как Borstar® технология. В этой связи следует упомянуть такие источники, как ЕР 0887379, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 и WO 00/68315, включенные сюда в качестве ссылки.

Еще одним подходящим суспензионным-газофазным процессом является технологический процесс Сферипол (Spheripol®) компании ЛионделлБазель (LyondellBasell).

В соответствии с предпочтительным примером осуществления настоящего изобретения реакторные термопластичные полиолефины по настоящему изобретению, обладающие высокой текучестью и превосходным качеством поверхности, получены при использовании специального прокатализатора Циглера-Натта в сочетании со специальным внешним донором, как описано подробно ниже, в технологических процессах Сферипол (Spheripol®) или Борстар (Borstar®PP), в соответствии с более предпочтительным примером осуществления настоящего изобретения в технологическом процессе Борстар (Borstar®PP).

Поэтому в соответствии с одним из предпочтительных примеров осуществления настоящего изобретения многоступенчатый технологический процесс может включать следующие этапы:

получение полимерной полипропиленовой матрицы в присутствии выбранной системы катализатора, включающей специальный прокатализатор Циглера-Натта в сочетании со специальным внешним донором и совместно действующим катализатором, по крайней мере, в одном суспензионном реакторе;

передачу продукта, полученного в первом суспензионном реакторе, в первый газофазный реактор;

получение первого этилен-пропиленового полимера в полимерной матрице в присутствии системы катализатора в упомянутом первом газофазном реакторе;

передачу продукта, полученного в первом газофазном реакторе, во второй газофазный реактор;

получение второго этилен-пропиленового полимера в полимерной матрице в присутствии системы катализатора в упомянутом втором газофазном реакторе;

извлечение полимерного продукта для дальнейшей обработки;

при этом упомянутые первая и вторая смеси этилена и пропилена имеют разные соотношения компонентов в соединении, соответственно с разным содержанием этилена и с разными значениями характеристической вязкости, поэтому состав получаемой смолы является бимодальным.

В соответствии с другим предпочтительным примером осуществления настоящего изобретения многоступенчатый технологический процесс может включать следующие этапы:

получение полимерной полипропиленовой матрицы в присутствии выбранной системы катализатора, включающей специальный прокатализатор Циглера-Натта в сочетании со специальным внешним донором и совместно действующим катализатором, по крайней мере, в одном суспензионном реакторе;

передачу продукта, полученного в первом суспензионном реакторе, в первый газофазный реактор, при этом продукт, полученный в суспензионном реакторе, далее полимеризируется в присутствии системы катализатора в упомянутом первом газофазном реакторе;

передачу продукта, полученного в первом газофазном реакторе, во второй газофазный реактор;

получение этилен-пропиленового полимера в полимерной матрице в присутствии системы катализатора в упомянутом втором газофазном реакторе;

передачу продукта, полученного во втором газофазном реакторе, в третий газофазный реактор; и

получение второго этилен-пропиленового полимера в полимерной матрице в присутствии системы катализатора в упомянутом третьем газофазном реакторе, при этом упомянутые первая и вторая смеси этилена и пропилена имеют разные соотношения компонентов в соединении; и

извлечение полимерного продукта для дальнейшей обработки;

получение полимерной полипропиленовой матрицы, содержащей упомянутые первую и вторую смеси этилена и пропилена с разным соотношением компонентов в составе, соответственно с разным содержанием этилена и с разными значениями характеристической вязкости, поэтому состав получаемой смолы является бимодальным.

В соответствии с предпочтительным примером осуществления настоящего изобретения соотношение компонентов в составе из упомянутых первой и второй смесей этилена и пропилена регулируются таким образом, чтобы в первом газофазном реакторе (соответственно во втором газофазном реакторе) получить этилен-пропиленовый каучук (EPR) с повышенным содержанием пропилена в пропиленовой полимерной матрице, а во втором газофазном реакторе (соответственно в третьем газофазном реакторе) получить этилен-пропиленовый каучук (EPR) с повышенным содержанием этилена в пропиленовой полимерной матрице.

Кроме того, в соответствии с предпочтительным примером осуществления настоящего изобретения для получения требуемых значений характеристической вязкости двух разных смол молярное отношение Н2/С2, в первом газофазном реакторе должно регулироваться в диапазоне от 0,01 до 0,1, в соответствии с более предпочтительным примером осуществления настоящего изобретения в диапазоне от 0,02 до 0,06 (соответственно во втором газофазном реакторе), а в соответствии с более предпочтительным примером осуществления настоящего изобретения молярное отношение H2/C2 во втором газофазном реакторе (соответственно в третьем газофазном реакторе) должно регулироваться в диапазоне от 0,15 до 0,6, и в соответствии еще с более предпочтительным примером осуществления настоящего изобретения в диапазоне от 0,20 до 0,4.

Кроме того, полимеризация в газофазном реакторе может проводиться в обратном порядке.

Ниже представлена общая информация об условиях вышеупомянутого суспензионно-газофазного технологического процесса.

Суспензионный реактор работает при температуре от 40°С до 110°С, а в соответствии с предпочтительным примером осуществления настоящего изобретения от 50°С до 100°С, в частности от 60°С до 90°С, под давлением в диапазоне от 20 до 80 бар, а в соответствии с предпочтительным примером осуществления настоящего изобретения от 30 до 60 бар, при этом возможно добавление водорода, что обеспечивает регулирование молекулярной массы известными способами.

Продукт, получаемый в результате реакции суспензионной полимеризации, которая в соответствии с предпочтительным примером осуществления настоящего изобретения происходит в петлевом реакторе, передается на вход поствключенного газофазного реактора, при этом в соответствии с предпочтительным примером осуществления настоящего изобретения температура находится в пределах диапазона от 50°С до 130°С, в соответствии с более предпочтительным примером осуществления настоящего изобретения в пределах диапазона от 60°С до 100°С под давлением в диапазоне от 5 до 50 бар, а в соответствии с предпочтительным примером осуществления настоящего изобретения от 8 до 35 бар, также при этом возможно добавление водорода, что обеспечивает регулирование молекулярной массы известными способами.

Среднее время пребывания в рассмотренных выше реакторах может меняться. В соответствии с одним из примеров осуществления настоящего изобретения среднее время пребывания в суспензионном реакторе или, например, в петлевом реакторе находится в диапазоне от 0,5 до 5 ч, например от 0,5 до 2 ч, в то время как время пребывания в газофазном реакторе вообще будет от 1 до 8 ч.

При необходимости полимеризация может осуществляться одним из известных способов при суперкритических условиях суспензии, а в соответствии с предпочтительным примером осуществления настоящего изобретения в петлевом реакторе, и/или в конденсированном состоянии в газофазном реакторе.

Технологический процесс полимеризации по настоящему изобретению предлагает очень гибкие средства для получения и дальнейшей подгонки состава полимеров пропилена. Точное регулирование условий полимеризации и параметров реакции являются ноу-хау.

Согласно данному изобретению реакторные термопластичные полиолефины, обладающие высокой текучестью и превосходным качеством поверхности, получают в многоступенчатым технологическом процессе полимеризации, как описано выше, в присутствии системы катализатора, включающей в качестве компонента (i) прокатализатор Циглера-Натта, в состав которого входит продукт трансэстерификации низшего спирта и фталевый эфир сложных кислот.

Прокатализатор, используемый согласно данному изобретению, получают

а) в результате реакции полученного спрей-кристаллизацией или эмульсионным отверждением аддукта в виде MgCl2 и спирта C1-C2 с TiCl4

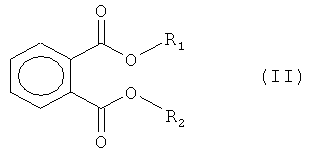

b) в результате реакции продукта с этапа а) с диалкилфталатом по формуле (I)

где R1' и R2' независимо друг от друга являются, по крайней мере, алкилом С5

при условиях, обеспечивающих трансэстерификацию между упомянутым спиртом C1-С2 и упомянутым диалкилфталатом по формуле (I) с образованием внутреннего донора

c) промывкой продукта с этапа b) или

d) возможно, в результате реакции продукта с этапа с) с TiCl4.

Прокатализатор получают, как показано, например, в заявках на изобретения WO 87/07620, WO 92/19653, WO 92/19658 и ЕР 0491566. Данные документы включены сюда в качестве ссылок.

Сначала образуется аддукт MgCl2 и спирт С1-C2 по формуле MgCl2*nROH, где R - это метил или этил, а n принимает значения от 1 до 6. В соответствии с предпочтительным примером осуществления настоящего изобретения в качестве спирта применяется этанол.

В качестве носителя катализатора используется аддукт, который сначала переводится в расплав, а затем в твердую фазу с помощью спрей-кристаллизации или эмульсионного отверждения.

На следующем этапе аддукт по формуле MgCl2*nROH, переведенный в твердую фазу с помощью спрей-кристаллизации или эмульсионного отверждения, где R - метил или этил (в соответствии с предпочтительным примером осуществления настоящего изобретения - этил), а n принимает значения от 1 до 6, контактирует с TiCl4 с образованием титансодержащего носителя, с последующим

- добавлением к упомянутому титансодержащему носителю

диалкилфталата по формуле (I) при том, что R1' и R2' независимо друг от друга являются, по крайней мере, алкилом C5, например, по крайней мере, алкилом С8 с образованием первого продукта,

- помещением упомянутого первого продукта в соответствующие условия трансэстерификации, то есть в условия с температурой от 100 до 150°С, таким образом, чтобы упомянутый метанол или этанол подвергался трансэстерификации с упомянутыми группами сложного эфира упомянутого диалкилфталата по формуле (I), с образованием в соответствии с предпочтительным примером осуществления настоящего изобретения диалкилфталата по формуле (II) с молекулярной массой, по крайней мере, 80%, в соответствии с более предпочтительным примером осуществления настоящего изобретения 90%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения 95%

при R1 и R2, являющимся метилом или этилом (в соответствии с предпочтительным примером осуществления настоящего изобретения - этилом), являющимся внутренним донором и

- извлечением продукта трансэстерификации в качестве соединения прокатализатора.

В соответствии с предпочтительным примером осуществления настоящего изобретения аддукт по формуле MgCl2*nROH, где R - метил, или этил, а n принимает значения от 1 до 6, находится в расплавленном состоянии, и затем в соответствии с предпочтительным примером осуществления настоящего изобретения расплав под действием газа подается в охлажденный растворитель или охлажденный газ, в результате чего аддукт кристаллизуется в морфологически выгодную форму, что описано, например, в WO 87/07620.

В соответствии с предпочтительным примером осуществления настоящего изобретения этот кристаллизованный аддукт используется как носитель катализатора и вступает в реакцию с прокатализатором, который применяется в настоящем изобретении, как описано в WO 92/19658 и WO 92/19653.

На следующем этапе кристаллизованный носитель обогащается TiCl4 с образованием титансодержащего носителя.

Затем к титансодержащему носителю добавляется диалкилфталат по формуле (I).

В состав алкоксигруппы сложного эфира фталевой кислоты входит, по крайней мере, 5 атомов углерода и может использоваться одна и та же группа или разные группы. В соответствии с предпочтительным примером осуществления настоящего изобретения используемая алкоксигруппа сложного эфира фталевой кислоты, включает, по крайней мере, 8 атомов углерода. В соответствии с более предпочтительным примером осуществления настоящего изобретения алкоксигруппы R1 и R2 имеют одинаковый состав.

В соответствии еще с более предпочтительным примером осуществления настоящего изобретения диалкилфталат по формуле (I) выбирается из группы, в состав которой входит пропилгексилфталат (PrHP), диоктилфталат (DOP), диизодецилфталат (DIDP) и дитридецилфталат (DTDP), в соответствии еще с более предпочтительным примером осуществления настоящего изобретения диалкилфталат по формуле (I) выбирается из группы, в состав которой входит диоктилфталат (DOP), например диизооктилфталат или диэтилгексилфталат, в частности диэтилгексилфталат.

При добавлении диалкилфталата по формуле (I), вероятно, что будет получен аддукт всех компонентов.

Затем этот аддукт подвергается трансэстеризации при температуре выше 100°С, но лучше при температуре от 130 до 150°С.

По мере экстрагирования остатков катализатора получают аддукт титансодержащего носителя и внутренний донор, в котором изменялась группа, происходящая из спирта сложного эфира.

В случае, если на носителе остается достаточно титана, он будет действовать как активный элемент прокатализатора.

В противном случае после вышеупомянутой обработки для обеспечения достаточной концентрации титана и таким образом активности титанизация повторяется.

В соответствии с предпочтительным примером осуществления настоящего изобретения массовое содержание титана в прокатализаторе, используемом по настоящему изобретению, составляет не более 2,5%, а в соответствии с более предпочтительным примером осуществления настоящего изобретения - не более 2,2%, а в соответствии еще с более предпочтительным примером осуществления настоящего изобретения не более 2,0%. В соответствии с предпочтительным примером осуществления настоящего изобретения его массовое содержание в доноре составляет от 4 до 12%, а в соответствии с более предпочтительным примером осуществления настоящего изобретения - от 6 до 10%.

В соответствии с более предпочтительным примером осуществления настоящего изобретения прокатализатор, используемый согласно данному изобретению, был получен при использовании этанола в качестве спирта и диоктилфталата (DOP) в качестве диалкилфталата по формуле (I) с получением диэтилфталата (DEP) в качестве внутреннего донора.

В соответствии с еще более предпочтительным примером осуществления настоящего изобретения катализатор, используемый согласно данному изобретению, является катализатором ВС-1 Компании Борилис (Borealis) или катализатором Политрэк (Plytrack) 8502, который можно приобрести в компании Грэйс (Grace).

В соответствии с другим примером осуществления настоящего изобретения прокатализатор Циглера-Натта может быть модифицирован путем полимеризации винила в присутствии системы катализатора, в состав которой входит специальный прокатализатор Циглера-Натта, внешний донор и совместно действующий катализатор. Ниже дается формула винила:

СН2=СН-CHR3R4,

где R3 и R4 вместе образуют 5- или 6-звенное насыщенное, ненасыщенное или ароматическое кольцо или независимо друг от друга представляют алкильную группу, состоящую из 1-4 атомов углерода, и этот модифицированный катализатор используется для приготовления полимерного соединения. Полимеризированный состав винила может действовать как зародешеобразующий агент.

Что касается модификации катализатора, то следует сослаться на международные заявки WO 99/24478, WO 99/24479 и особенно WO 00/68315, в которых рассматриваются условия реакции в свете модификации катализатора, а также в свете реакции полимеризации.

Для получения реакторных термопластичных полиолефинов, обладающих высокой текучестью и превосходным качеством поверхности по настоящему изобретению, система катализатора, используемая в соответствии с предпочтительным примером осуществления настоящего изобретения, включает в дополнение к специальному прокатализатору Циглера-Натта металлоорганический совместно действующий катализатор в качестве компонента (ii). Поэтому в соответствии с предпочтительным примером осуществления настоящего изобретения совместно действующий катализатор выбирают из группы, в состав которой входит триалкилалюминий, например триэтилалюминий (TEA), хлорид диалкилалюминия и алкил-алюминий сесквихлорида.

Компонент (iii) системы катализаторов является внешним донором, представленным формулой

Si(OCH2CH3)3(NRxRy),

где Rx и Ry могут представлять одну углеводородную группу или разные углеводородные группы и включать от 1 до 12 атомов углерода.

Rx и Ry независимо друг от друга отобраны из группы, состоящей из группы линейных алифатических углеводородов, включающих от 1 до 12 атомов углерода, группы разветвленных алифатических углеводородов, включающих от 1 до 12 атомов углерода, и группы циклических алифатических углеводородов, включающих от 1 до 12 атомов углерода. В соответствии с предпочтительным примером осуществления настоящего изобретения, в частности, Rx и Ry независимо друг от друга отобраны из группы, состоящей из метила, этила, n-пропила, n-бутила, октила, деканила, изопропила, изо-бутила, изо-пентила, трет-бутила, трет-амила, неопентила, циклопентила, циклогексила, метициклопентила и циклогептила. В соответствии с более предпочтительным примером осуществления настоящего изобретения и Rx и Ry могут представлять одно и то же соединение, в соответствии с более предпочтительным примером осуществления настоящего изобретения как Rx, так и Ry - это этиловая группа. В соответствии с наиболее предпочтительным примером осуществления настоящего изобретения в качестве внешнего донора используется диэтиламинотриэтоксисилан.

Внешний донор может быть получен согласно способам, раскрытым в ЕР 1538167. Этот документ включен сюда в качестве ссылки.

В настоящем изобретении также предлагается многоступенчатый технологический процесс для получения реакторных термопластичных полиолефинов при использовании специальной системы катализатора, включающей компоненты (i), (ii) и (iii). В соответствии с предпочтительным примером осуществления настоящего изобретения в состав используемой системы катализатора входит

a) состав прокатализатора, включающий титан, магний, хлор и диэтилфталат в качестве внутреннего донора, получаемый по методике, рассмотренной выше,

b) диэтиламинотриэтоксисилан в качестве внешнего донора и

c) триэтиленалюминий в качестве совместно действующего катализатора. Использование системы катализатора, в состав которого входит

a) состав прокатализатора, включающий титан, магний, хлор и диэтилфталат в качестве внутреннего донора, получаемый по методике, рассмотренной выше,

b) диэтиламинотриэтоксисилан в качестве внешнего донора и

c) триэтиленалюминий в качестве совместно действующего катализатора

является еще одним аспектом настоящего изобретения с целью получения реакторного термопластичного полиолефина, обладающего высокой текучестью и превосходным качеством поверхности в многоступенчатом технологическом процессе, включающем, по крайней мере, 3 этапа.

Хорошо, если индекс MFR (230°С) peaкторного термопластичного полиолефина составляет более 20 г/10 мин, лучше, если он составляет более 25 г/10 мин, и еще лучше, если он составляет более 30 г/10 мин непосредственно при использовании вышеупомянутого сочетания специального прокатализатора Циглера-Натта и внешнего донора, представленного формулой Si(OCH2CH3)3(NRxRy) без необходимости понижения вязкости с помощью легкого крекинга с использованием пероксидов.

При использовании обычных сочетаний прокатализаторов Циглера-Натта и внешних доноров, как в примере ZN104, или вышеприведенного прокатализатора и дициклопентилдиметоксисилана, такие большие значения MFR для реакторных термопластичных полиолефинов могут быть достигнуты только путем понижения вязкости с помощью пероксидов. Из-за таких этапов понижения вязкости с использованием пероксидов в конце полимерной цепочки скапливаются остатки, что приводит к снижению чистоты и увеличению содержания ароматических компонентов.

Кроме того, при использовании вышеупомянутого сочетания специального прокатализатора Циглера-Натта и внешнего донора, представленного формулой Si(OCH2CH3)3(NRxRy), можно получить большие значения MFR (230°С), равные или превышающие 200 г/10 мин для пропиленовой матрицы, со значительно меньшим количеством полученных мелких фракций по сравнению с технологическими процессами, в которых используются сочетания обычного катализатора ZN104 и дициклопентилдиметоксисилана в качестве внешнего донора.

Согласно данному изобретению реакторные термопластичные полиолефины могут содержать обычные активаторы, например, в виде добавок, наполнителей и армирующих агентов или дополнительных модификаторов ударопрочности.

Возможны следующие добавки: эластомеры, зародышеобразующие агенты, стабилизаторы процесса и температуры, ультрафиолетовые стабилизаторы, скользящие агенты, антистатики, пигменты и другие окрашивающие добавки, включая газовую сажу. В зависимости, например, от типа добавки их массовое содержание может составлять от 0,001 до 10 реакторного термопластичного полиолефина.

В соответствии с предпочтительным примером осуществления настоящего изобретения от 1 до 15 [мас.%] полимера составляет один эластомер или большее их число. Примеры подходящих эластомеров включают статистический сополимер этилена и альфа олефина, статистический сополимер этилена, альфа-олефина и несопряженных полиенов, гидрогенизируемый блоксополимер и другие эластомеры или смеси из них. К числу предпочтительных эластомеров относятся эластомерные сополимеры - этилен-1-октен.

В соответствии еще с одним предпочтительным примером осуществления настоящего изобретения от 0,05 до 3 [мас.%] полимера составляет один альфа-зародышеобразующий агент или большее их число, например дибензилиденсорбитол, бензоат натрия, соль метилен-бис (4,6-ди-т-бутилфенил)-фосфата натрия (NA-11), алюминий гидроксил-бис[2,4,8,10-тетракис (1,1-диметилэтил)-6-гидрокси-12Н-дибензо-[d,g]-диокса-фосфоцин-6-оксидато] (NA-21) и ди(алкил-бензилиден)сорбитол или смеси из них. Альфа-зародышеобразующие агенты обычно добавляются в небольших количествах и составляют от 0,0001 до 1 [мас.%] в соответствии с более предпочтительным примером осуществления настоящего изобретения от 0,001 до 0,7 [мас.%]. Так как тальк может действовать и как зародышеобразующий агент, и как наполнитель, то количество вводимого талька может быть увеличено. В соответствии с предпочтительным примером осуществления настоящего изобретения при введении в качестве зародышеобразующего агента тальк добавляется в количестве от 0,05 до 3 [мас.%], в соответствии с более предпочтительным примером осуществления настоящего изобретения от 0,1 до 2 [мас.%], в соответствии еще с более предпочтительным примером осуществления настоящего изобретения менее 1 [мас.%] полимера. Другие детали об этих зародышеобразующих агентах могут быть найдены, например, в WO 99/24479 и WO 99/24501.

Композиции литейных смол, включающие реакторный термопластичный полиолефин, полученный согласно данному изобретению, могут также включать от 5 до 60 [мас.%] макрочастиц одного типа или больше и к ним можно отнести, например, волокнистые армирующие наполнители типа стекловолокна или углеродистого волокна, графита, газовой сажи и т.п., или наполнители типа глины, талька и минеральные наполнители и т.п., обычно используемые в торговле для получения литых изделий и экструдированных товаров.

Таким образом, в соответствии с предпочтительным примером осуществления настоящего изобретения следует добавлять от 5 до 25 [мас.%] неорганического наполнителя, в соответствии с более предпочтительным примером осуществления настоящего изобретения этим наполнителем должен быть тальк.

В соответствии с предпочтительным примером осуществления настоящего изобретения добавки вводятся в реакторный термопластичный полиолефин, который собирают на выходе последнего реактора из ряда последовательно установленных реакторов. В соответствии с предпочтительным примером осуществления настоящего изобретения эти добавки подмешиваются в состав до или во время процесса экструзии в одноступенчатом процессе компаундирования. В другом случае может составляться маточная смесь, при этом реакторный термопластичный полиолефин сначала смешивается только с некоторыми из добавок.

Для перемешивания может использоваться обычный аппарат для компаундирования или смешивания, например миксер Банбери (Banbury), 2-валковый эластомерный стан, смеситель (Buss-co-kneader) или двушнековый экструдер. Полимерные материалы извлекаются из экструдера обычно в форме гранул. В соответствии с предпочтительным примером осуществления настоящего изобретения эти гранулы участвуют в дальнейшем технологическом процессе, например в литье под давлением для получения продукции и изделий из реакторных термопластичных полиолефинов по настоящему изобретению.

В соответствии с настоящим изобретением реакторные термопластичные полиолефины могут быть гранулированы и компаундированы с использованием любого из известных способов компаундирования и смешивания смол.

В соответствии с предпочтительным примером осуществления настоящего изобретения предлагаемые составы используются для получения литых изделий, а в соответствии еще с более предпочтительным примером осуществления настоящего изобретения для получения изделий, выполненных методом литья под давлением. Наиболее предпочтительным является использование данных составов для получения автомобильных частей, например бамперов, спойлеров, буферов, панелей корпуса, боковых контактных полос и т.п.

В настоящем изобретении также предлагаются изделия, включающие реакторные термопластичные полиолефины по настоящему изобретению, обладающие высокой текучестью и превосходным качеством поверхности. В соответствии с предпочтительным примером осуществления настоящего изобретения, эти изделия получают методом литья под давлением.

Неожиданно было обнаружено, что прессованные изделия, изготовленные из реакторных термопластичных полиолефиновых смол по настоящему изобретению демонстрируют повышенную чистоту поверхности.

Качество поверхности изделий, полученных методом литья под давлением, которое определяется согласно процедуре, описанной в экспериментальной части, должно быть "превосходным", то есть только полимерные составы для литья под давлением, на поверхности которых не проявляется «рябь», решают проблему, которая лежит в основе настоящего изобретения.

Примеры

Способы

Скорость течения расплава

Если не определялось иначе, скорость течения расплава измерялась как MFR в соответствии со стандартом ISO 1133 (230°С, при номинальной нагрузке 2,16 кг) для полипропилена и обозначалась в следующих единицах: г/10 мин MFR является признаком текучести и, следовательно, технологичности полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера.

Содержание сомономера было измерено с помощью инфракрасной спектроскопии с Фурье-преобразованием (FTIR) с калибровкой 13С-ЯМР. При измерении содержания этилена в полипропилене образец тонкой пленки (толщина приблизительно 250 мм) был приготовлен горячим прессованием. Область пика поглощения CH2 (800-650 см-1) была измерена на Фурье-спектрометре Перкина-Элмера FTIR 1600. Способ был калиброван по данным о содержании этилена, измеренным с помощью 13С-ЯМР.

Вещества, растворимые в ксилоле

Растворимая в ксилоле фракция (XS), как определено и описано в настоящем изобретении, определялась следующим образом: 2,0 г полимера растворяли в 250 мм р-ксилола при 135°С при помешивании. После 30 минут раствор охлаждался в течение 15 минут при окружающей температуре и затем отстаивался в течение 30 минут при 25±0,5°С. Раствор фильтровался на бумажном фильтре в две 100 мм колбы. Раствор из первого 100 мм сосуда выпаривался в потоке азота, а остаток высушивали в вакууме при 90°С до получения неизменного значения массы. Растворимая в ксилоле фракция (процент) может быть определена следующим образом:

XS%=(100×m1Xv0)/(m0×v1),

где m0 обозначает начальное количество полимера (грамм), m1 обозначает массу остатка (грамм), v0 обозначает начальный объем растворителя (250 мл) и v1 обозначает объем анализируемого образца (100 мл).

Характеристическая вязкость (IV)

Значение характеристической вязкости (IV) увеличивается с увеличением молекулярной массы полимера. Значения IV, например, аморфной фазы измерялись по ISO 1628-1 (октябрь 1999 г.) в декалине при 135°С.

Модуль растяжения

Модуль растяжения был измерен согласно ISO 572-3 при скорости растяжения 1 мм/мин и температуре 23°С. Использовались испытуемые образцы по EN ISO 1873-2 (80×10×4 мм).

Ударная вязкость по Шарпи (NIS),

Ударная вязкость по Шарпи определялась по ISO 179-leA при +23°С и -20°С. Испытуемые образцы (80×10×4 мм3) были изготовлены с помощью литья под давлением, как описано в EN ISO 1873-2.

Усадка была измерена согласно внутреннему стандарту с использованием пластин, полученных литьем под давлением, размером 150×80×2 мм. Измерения проводились после литья и кондиционирования при комнатной температуре в течение, по крайней мере, 96 ч в направлении потока и под прямым углом к направлению потока. Для литья под давлением выдерживались следующие условия: время введения массы: 3 с, температура плавления: 240°С, температура формы: 50°С, давление выдержки: от 73 до 23 бар за 10 этапов, время выдержки: 10 с, время охлаждения: 20 с.

Мелкие фракции определялись путем просеивания полимерного порошка согласно ASTM D 1921-06. Набор сит состоял из сит, имеющих отверстия 4,000 мм; 2,800 мм; 2,000 мм; 1,400 мм; 1,000 мм; 0,500 мм; 0,180 мм; 0,106 мм и 0,053 мм. Порошок, прошедший сквозь сито 0,180 мм, считался мелкой фракцией. В качестве антистатика использовался оксид цинка.

Пример 1: Подготовка основной смолы по настоящему изобретению

Основная смола была получена на установке, в состав которой входит реактор предполимеризации, суспензионный петлевой реактор и два газофазных реактора с псевдоожиженным слоем, установленные последовательно. Катализатор, используемый при полимеризации, получали согласно WO 92/19653 с DOP в качестве диалкилфталата по формуле (I) и этанолом в качестве спирта, в качестве совместно действующего катализатора использовался триэтилалюминий (TEA), а в качестве внешнего донора (D) использовался диэтиламинотритоксисилан.

После первого этапа предполимеризации система катализатора подавалась в суспензионный петлевой реактор, где проходила полимеризация полипропиленовой гомополимерной матрицы. За первым газофазным реактором, в котором первая дисперсная фаза сомономера была получена сополимеризацией пропилена с этиленом в качестве сомономера, был последовательно установлен суспензионный петлевой реактор. Температура полимеризации в суспезионном петлевом реакторе составляла 62°С, в то время как температура в первом газофазном реакторе составляла 80°С. Второй сополимер этилена и пропилена был получен после перехода во второй газофазный реактор. Рабочая температура во втором газофазном реакторе составляла 80°С.

Между суспензионным петлевым, первым газофазным реактором и вторым газофазным реактором поток распределяется следующим образом: 70,5%:17,0%:12,5%.

Условия реакции:

1) Предварительная полимеризация

2) Суспензионный петлевой реактор

3) Первый газофазный реактор

4) Второй газофазный реактор

Значения величин С3/EPR, IV/XS, MFR и XS продукта на выходе второго газофазного реактора являются итоговыми значениями величин для конечного реакторного термопластичного полиолефина.

Так как характеристическая вязкость (IV) этилен-пропиленового каучука (EPR), полученного во втором газофазном реакторе (IV/XS (EPR 2-го GPR)), нельзя измерить непосредственно, то она рассчитывалась по следующей формуле:

IV/XS(EPR 2-го GPR)=[(IVtotalX Wtotal)-(IV(EPR 1-го GPR)XW1-го GPR)]/W2-го GPR,

где IVtotal - характеристическая вязкость фракции, растворимой в ксилоле конечного состава,

Wtotal = 100% EPR [сумма распределенных потоков полимера между первым и вторым газофазными реакторами (17%+12,5%=29,5%) представляет общее количество полученного EPR (100% EPR)],

IV (EPR 1-го GPR) - IV фракции, растворимой в ксилоле, полученной в первом газофазном реакторе,

W 1-го GPR - процент EPR, полученного в первом газофазном реакторе, от 100% EPR

[(17%отвод полимерного потока на 1-й GPR×100% EPRtotal)/29,5%сумма отводов полимерного потока на 1-ый и 2-ой GPR],

W2-го GPR - процент EPR, полученного во втором газофазном реакторе, от 100% EPR

[(12,5%отвод полимерного потока на 2-й GPR×100% EPRtotal)/29,5%сумма отводов полимерного потока на 1-ый и 2-ой GPR].

Характеристическая вязкость фракции, растворимой в ксилоле, полученном во втором газофазном реакторе, были равны 1,68 дл/г.

Количество С3 этилпропиленового каучука, полученного во втором газофазном реакторе (C3/EPR(EPR 2-го GPR)), было рассчитано по следующей формуле:

C3/EPR(EPR 2-го GPR)=[(С3/EPRtotalX Wtotal)-(С3/EPR(EPR 1-го GPR)X W(1-го GPR)]/W2-го GPR,

где С3/EPRtotal - количество С3 этилпропиленового каучука конечного состава,

Wtotal=100% EPR [сумма распределенных потоков полимера между первым и вторым газофазными реакторами (17%+12,5%=29,5%), представляет общее количество EPR (100% EPR)],

С3/EPR (EPR 1-го GPR) - количество С3 этилпропиленового каучука, полученного в первом газофазном реакторе,

W1-го GPR - процент EPR, полученного в первом газофазном реакторе, от 100% EPR

[(17%отвод полимерного потока на 1-й GPR×100% EPRtotal)/29,5%сумма отводов полимерного потока на 1-ый и 2-ой GPR],

W2-го GPR - процент EPR, полученного во втором газофазном реакторе, от 100% EPR

[(12,5%отвод полимерного потока на 2-й GPR×100% EPRtotal)/29,5%сумма отводов полимерного потока на 1-ый и 2-ой GPR],

С3 - масса EPR, полученного во втором газофазном реакторе, составила 33,54%.

Это значение согласуется с данными, оцененными по базовым кривым. Такие базовые кривые были получены при определении количества С3 в этилпропиленовом каучуке, полученном в первом газофазном реакторе вышеупомянутой реакторной установки при использовании той же описанной выше системы катализатора, но с разными соотношениями С2/С2+С3, что приводит к соответствующим количествам С3 в EPR. По этим базовым кривым специалисты могут определить количество С3 в EPR, полученном во втором газофазном реакторе при использовании специального соотношения С2/С2+С3.

Пример 2:

Чтобы показать преимущества в результате использования системы катализатора по настоящему изобретению (см. Пример 1) по сравнению с системой катализатора, используемой согласно ЕР 1600480 (ZN104 (можно приобрести в компании ЛионделлБазель (LyondellBasell)), в качестве совместно действующего катализатора используется триэтиленалюминий, а в качестве внешнего донора - дициклопентилдиметоксисилан) относительно мелких фракций, получаемых при изготовлении полипропиленовой матрицы, было изготовлено несколько полипропиленовых матриц с разными индексами MFR с использованием вышеупомянутой установки, а количество мелких фракций, полученных в петлевом реакторе, определялось путем просеивания полимерного порошка, полученного на петлевом реакторе. Мелкой фракцией считался порошок, прошедший скозь сито 0,180 мм.

[г/10 мин]

DEATES - диэтиламинотритоксисилан

При использовании сочетания ZN104/DCDMS нельзя изготовить полипропиленовую матрицу со значением индекса MFR больше 100 г/10 мин, в частности, 250 г/10 мин из-за большого количества получаемых мелких фракций, которые блокируют реактор.

Пример 3: Испытание основной смолы

Основная смола (реакторный термопластичный полиолефин) была первоначально получена в виде порошка.

Данная смола в смеси с 10 [мас.%] талька Titall5 (компании Анкерпорт (Ankerport)), 0,1% NA11, и 10 [мас.%] эластомера EG8200 (эластомер Энгейдж (Engage®8200) компании ДюПон Дау Эластомерс (DuPont Dow Elastomers)) гранулировалась путем подачи смеси в 24-шнековый экструдер компании Призм (Prism, Стаффордшир, Великобритания). Материал экструдировался через головку экструдера, охлаждался и крошился с образованием гранул.

Качество поверхности («тигровые полосы»)

Пластины размером 210×189×3 мм3, зерненные VW зерном К50, были получены при следующих условиях:

Температура плавления: 240°С

Температура формы: 30°С

Динамическое давление: 10 бар (гидравлическое)

Толщина пленочного канала по всей ширине составляла 1,4 мм.

Было изготовлено 5 пластин с соблюдением вышеупомянутых условий и с разной скоростью подачи массы.

Серии испытаний проводились со следующими скоростями подачи шнека:

10, 20, 42, 60, 75 мм/секунды, при этом диаметр шнека составлял 50 мм, а время подачи массы составляло 8, 4, 2, 1,5 и 1 с.

Полученные пластины оценивались визуально на наличие «тигровых полос».

Для оценки уровня «тигровых полос» использовалась система баллов от 1 (отсутствие «ряби» - "превосходный") до 5 (большая область «ряби» - "недостаточный") согласно Таблице 3.

Результат: При использовании реакторного термопластичного полиолефина по настоящему изобретению «рябь» не наблюдалась независимо от условий испытаний; качество поверхности в каждом случае было превосходным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕТЕРОФАЗНЫЕ СОПОЛИМЕРЫ ПРОПИЛЕНА ВЫСОКОЙ ЧИСТОТЫ | 2008 |

|

RU2470946C2 |

| КОМПОЗИЦИЯ ГЕТЕРОФАЗНОГО ПОЛИПРОПИЛЕНОВОГО СОПОЛИМЕРА | 2010 |

|

RU2510407C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С НАПОЛНИТЕЛЕМ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2016 |

|

RU2679149C1 |

| СТЕРИЛИЗУЕМАЯ И УДАРОПРОЧНАЯ ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2443729C2 |

| КОМПОЗИЦИЯ ПОЛИОЛЕФИНА С УЛУЧШЕННОЙ УДАРНОЙ ПРОЧНОСТЬЮ | 2017 |

|

RU2699996C1 |

| ВЯЗКАЯ КОМПОЗИЦИЯ ПРОПИЛЕНА С ХОРОШЕЙ СТАБИЛЬНОСТЬЮ РАЗМЕРОВ И ОТЛИЧНЫМ ВНЕШНИМ ВИДОМ ПОВЕРХНОСТИ | 2017 |

|

RU2699810C1 |

| КОМПОЗИЦИЯ ВСПЕНЕННОГО ПОЛИПРОПИЛЕНА, СОДЕРЖАЩАЯ ПОЛИМЕРНЫЕ ВОЛОКНА | 2019 |

|

RU2764244C1 |

| ГЕТЕРОФАЗНЫЙ СОПОЛИМЕР ПРОПИЛЕНА С НИЗКОЙ УСАДКОЙ | 2017 |

|

RU2704131C1 |

| УДАРОПРОЧНЫЙ ПРОПИЛЕНОВЫЙ СОПОЛИМЕР С ВЫСОКОЙ СКОРОСТЬЮ ТЕЧЕНИЯ РАСПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2487897C2 |

| СОСТАВ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С ЭЛАСТОМЕРАМИ НА ОСНОВЕ СТИРОЛА | 2009 |

|

RU2478668C2 |

Рассмотрены реакторные термопластичные полиолефины, обладающие высокой текучестью и превосходным качеством поверхности, в состав которых входит (А) матрица из гомо- или сополимера пропилена, массовая доля которого составляет от 40 до 90% с индексом MFR по стандарту ISO 1133 (230°С, при номинальной нагрузке 2,16 кг)≥200 г/10 мин, и (В) эластомерный сополимер этилена и пропилена, массовая доля которого составляет от 2 до 30%, с характеристической вязкостью IV (по ISO 1628 в декалине в качестве растворителя)≤2,8 дл/г с массовой долей этилена более 50 и до 80% и (С) эластомерный сополимер этилена и пропилена, массовая доля которого составляет от 8 до 30%, с характеристической вязкостью IV (по ISO 1628 в декалине в качестве растворителя) от 3,0 до 6,5 дл/г и с массовым содержанием пропилена от 50 до 80%. Реакторные термопластичные полиолефины получают в технологическом процессе многоступенчатой полимеризации, включающем, по крайней мере, 3 последовательных этапа, в присутствии системы катализатора, включающей (i) прокатализатор Циглера-Натта, в состав которого входит продукт трансэстерификации низшего спирта и фталевый эфир сложных кислот, (ii) металлоорганический совместно действующий катализатор, и (iii) внешний донор, представленный формулой (I), Si(OCH2CH3)3(NRlR2), где значения R1 и R2 указаны в формуле изобретения. Также раскрыт многоступенчатый технологический процесс для производства указанных полиолефинов, включающий либо сочетание одного петлевого и двух или трех газофазных реакторов, либо сочетание двух петлевых и двух газофазных реакторов, соединенных последовательно. Полиолефины по изобретению используют для получения изделий литьем под давлением для автомобильной промышленности. Изобретение также относится к формованным изделиям, полученным из реакторных термопластичных полиолефинов. Полиолефины могут использоваться для литья под давлением больших профилей, у которых не появляется «рябь» и который одновременно демонстрирует хороший баланс «ударная вязкость/жесткость» и хорошую текучесть. 5 н. и 10 з.п. ф-лы, 3 табл., 3 пр.

1. Реакторные термопластичные полиолефины, обладающие высокой текучестью и превосходным качеством поверхности, в состав которых входит

(A) матрица из гомо- или сополимера пропилена, массовая доля которого составляет от 40 до 90% с индексом MFR по стандарту ISO 1133 (230°С, при номинальной нагрузке 2,16 кг)≥200 г/10 мин, и

(B) эластомерный сополимер этилена и пропилена, массовая доля которого составляет от 2 до 30%, с характеристической вязкостью IV (по ISO 1628 в декалине в качестве растворителя)≤2,8 дл/г с массовой долей этилена более 50 и до 80% и

(C) эластомерный сополимер этилена и пропилена, массовая доля которого составляет от 8 до 30%, с характеристической вязкостью IV (по ISO 1628 в декалине в качестве растворителя) от 3,0 до 6,5 дл/г и с массовым содержанием пропилена от 50 до 80%,

при этом данные реакторные термопластичные полиолефины получают в технологическом процессе многоступенчатой полимеризации, включающем, по крайней мере, 3 последовательных этапа, в присутствии системы катализатора, включающей

(i) прокатализатор Циглера-Натта, в состав которого входит продукт трансэстерификации низшего спирта и фталевый эфир сложных кислот,

(ii) металлоорганический совместно действующий катализатор, и

(iii) внешний донор, представленный формулой

Si(OCH2CH3)3(NRxRy),

где в качестве Rx и Ry может быть выбрана одна и та же углеводородная группа, или разные углеводородные группы, каждая из которых включает от 1 до 12 атомов углерода.

2. Реакторные термопластичные полиолефины по п.1, отличающиеся тем, что в качестве пропиленовой матрицы (А) используется гомополимер пропилена.

3. Реакторные термопластичные полиолефины по п.1 или 2, отличающиеся тем, что в их состав дополнительно входит

a) неорганический наполнитель, доля которого составляет от 5 до 25% массы полимера, или

b) эластомер, доля которого составляет от 1 до 15% массы полимера, или

c) альфа-зародышеобразующие агенты, доля которых составляет от 0,05 до 3% массы полимера или смеси на их основе.

4. Реакторные термопластичные полиолефины по одному из предыдущих пп.1-3, отличающиеся тем, что индекс MFR (230°С, при номинальной нагрузке 2,16 кг) согласно ISO 1133 реакторного термопластичного полиолефина принимает значения больше 20 г/10 мин.

5. Использование системы катализатора, в состав которой входит

(i) прокатализатор Циглера-Натта, в состав которого входит продукт трансэстерификации низшего спирта и фталевый эфир сложных кислот,

(ii) металлоорганический совместно действующий катализатор, и

(iii) внешний донор, представленный формулой

Si(OCH2CH3)3(NRxRy),

где в качестве Rx и Ry может быть выбрана одна и та же углеводородная группа или разные углеводородные группы, каждая из которых включает от 1 до 12 атомов углерода

для получения реакторных термопластичных полиолефинов, обладающих высокой текучестью и превосходным качеством поверхности, в состав которых входит

(A) матрица из гомо- или сополимера пропилена, массовая доля которого составляет от 40 до 90% с индексом MFR по стандарту ISO 1133 (230°С, при номинальной нагрузке 2,16 кг)≥200 г/10 мин, и

(B) эластомерный сополимер этилена и пропилена, массовая доля которого составляет от 2 до 30%, с характеристической вязкостью IV (по ISO 1628 в декалине в качестве растворителя)≤2,8 дл/г с массовой долей этилена более 50 и до 80% и

(C) эластомерный сополимер этилена и пропилена, массовая доля которого составляет от 8 до 30%, с характеристической вязкостью IV (по ISO 1628 в декалине в качестве растворителя) от 3,0 до 6,5 дл/г и с массовым содержанием пропилена от 50 до 80%,

при этом данные реакторные термопластичные полиолефины получают в технологическом процессе многоступенчатой полимеризации, включающем, по крайней мере, 3 последовательных этапа.

6. Использование системы катализатора по п.5, отличающееся тем, что прокатализатор (i) получают

a) в результате реакции полученного спрей-кристаллизацией или эмульсионным отверждением аддукта в виде MgCl2 и спирта C1-C2 с TiCl4,

b) в результате реакции продукта с этапа а) с диалкилфталатом по формуле (I)

где R1' и R2' независимо друг от друга являются, по крайней мере, алкилом C5

при условиях, обеспечивающих трансэстерификацию между упомянутым спиртом C1-C2 и упомянутым диалкилфталатом по формуле (I) с образованием внутреннего донора

c) промывкой продукта с этапа b) или

d) возможно в результате реакции продукта с этапа с) с TiCl4.

7. Использование системы катализатора по п.6, отличающееся тем, что в качестве диалкилфталата по формуле (I) используется диоктилфталат, и что в качестве спирта C1-C2 используется этанол.

8. Использование системы катализатора по п.5, отличающееся тем, что прокатализатор Циглера-Натта (i) используется в присутствии металлоорганического совместно действующего катализатора (ii), который выбирают из группы, в состав которой входит триалкилалюминий, хлорид диалкилалюминия и алкил-алюминий сесквихлорид.

9. Использование системы катализатора по п.8, отличающееся тем, что в качестве совместно действующего катализатора используется триэтилалюминий.

10. Использование системы катализатора по одному из предыдущих пп.5-9, отличающееся тем, что прокатализатор Циглера-Натта используется в присутствии диэтиламинотриэтоксисилана в качестве внешнего донора.

11. Технологический процесс для производства реакторных термопластичных полиолефинов по одному из предыдущих пп.1-4, отличающийся тем, что этот процесс является многоступенчатым технологическим процессом, включающим либо сочетание одного петлевого и двух или трех газофазных реакторов, либо сочетание двух петлевых и двух газофазных реакторов, соединенных последовательно.

12. Технологический процесс по п.11, включающий следующие этапы:

- получение полимерной полипропиленовой матрицы (А) в присутствии системы катализатора по одному из пп.5-10, включающей прокатализатор Циглера-Натта, (i) внешний донор (iii) и совместно действующий катализатор (ii), по крайней мере, в одном суспензионном петлевом реакторе;

- передачу продукта, полученного в суспензионном петлевом реакторе, в газофазный реактор;

- получение первого этилен-пропиленового сополимера в полимерной матрице в присутствии системы катализатора в упомянутом первом газофазном реакторе;

- передачу продукта, полученного в первом газофазном реакторе, во второй газофазный реактор;

- получение второго этилен-пропиленового сополимера в полимерной матрице в присутствии системы катализатора в упомянутом втором газофазном реакторе,

- извлечение полимерного продукта для дальнейшей обработки;

при этом первая и вторая смеси этилена и пропилена обладают разным соотношением компонентов в составе, поэтому состав получаемой смолы является бимодальным.

13. Технологический процесс по п.11, включающий следующие этапы:

- получение полимерной полипропиленовой матрицы (А) в присутствии системы катализатора по одному из пп.5-10, включающей прокатализатор Циглера-Натта (i), внешний донор (iii) и совместно действующий катализатор (ii), по крайней мере, в одном суспензионном петлевом реакторе;

- передачу продукта, полученного в суспензионном петлевом реакторе, в первый газофазный реактор;

- при этом продукт, полученный в суспензионном петлевом реакторе, далее полимеризируется в присутствии системы катализатора в упомянутом первом газофазном реакторе;

- передачу продукта, полученного в первом газофазном реакторе, во второй газофазный реактор;

- получение этилен-пропиленового сополимера в полимерной матрице в присутствии системы катализатора в упомянутом втором газофазном реакторе;

- передачу продукта, полученного во втором газофазном реакторе, в третий газофазный реактор, и получение второго этилен-пропиленового сополимера в полимерной матрице в присутствии системы катализатора в упомянутом третьем газофазном реакторе;

- извлечение полимерного продукта для дальнейшей обработки;

при этом первая и вторая смеси этилена и пропилена обладают разным содержанием этилена и характеристической вязкостью, поэтому состав получаемой смолы является бимодальным.

14. Использование реакторных термопластичных полиолефинов, обладающих высокой текучестью и превосходным качеством поверхности по одному из пп.1-4 для получения изделий литьем под давлением для автомобильной промышленности.

15. Формованные изделия, полученные из реакторных термопластичных полиолефинов по одному из пп.1-4.

| ЕР 1600480 A1, 30.11.2005 | |||

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2000 |

|

RU2232783C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ | 2002 |

|

RU2280043C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| US 20040044107 A1, 04.03.2004 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| US 20060217501 A1, 28.09.2006 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2012-12-27—Публикация

2009-06-12—Подача