Изобретение относится к металлургии, а именно к переработке марганецсодержащего сырья.

Известен состав [1] и способ покрытия окатышей водными растворами СаСО3, MgCO3, каолиновой глиной, глиной бентонит.

Сущность этих составов состоит в том, что окомкованное металлургическое сырье, например окатыши, покрываются водными растворами указанных веществ или приготавливается водная смесь металлургического сырья (например, мелкие классы железных руд) и указанных веществ.

Недостатки этого состава и способа обработки заключаются в следующем: использование в составе шихты водных растворов дорогих и дефицитных СаСO3, MgCO3, каолиновой глины, бентонита; при обжиге окатышей, содержащих СаСO3, MgCO3, используется дополнительно тепло на диссоциацию СаСO3, MgCO3, и, следовательно, в шихту вводят дополнительное количество углерода (коксовая пыль, дробленый полукокс, угли, антрациты). Введение в шихту MgCO3 увеличивает температуру проплавления шихты при спекании агломерата и в дальнейшем при выплавке чугуна и стали. Добавка в качестве связующего глины и жидкого силиката натрия резко увеличивает температуру плавления агломерата, соответственно, увеличивается расход углерода при агломерации, снижается качество агломерата, в частности снижается механическая прочность, увеличивается выход мелочи.

Недостаток этих состава и способа покрытия заключается в низкой прочности окатышей, полученных с использованием указанных веществ. Кроме того, эти вещества содержат примеси вредных для металла элементов, таких как сера, фосфор, мышьяк, которые снижают качество металла.

Известна также шихта, содержащая железорудный концентрат крупностью менее 0,07 мм [2]. Процесс производства окатышей состоит из двух стадий: а) получение сырых окатышей; б) упрочнение окатышей (подсушка при 300-600°С и обжиг при 1200-1350°С).

Шихта содержит железный концентрат крупностью 0-0,07 мм; известняк, измельченный до 0-0,3 мм, в шихту добавляют бентонитовую глину 0,3-1,5%. Способ приготовления окатышей предусматривает подготовку шихтовых материалов, дозирование, смешивание, грануляцию, сушку, обжиг и охлаждение. Недостатки способа и состава шихты заключаются в низком качестве окатышей, многостадийность способа, сложность подготовки сырья, высокие затраты на переработку сырья. Наиболее близким к предлагаемому является способ производства окатышей из марганцевых концентратов [3]. Недостаток указанной шихты и способа заключаются в сложности технологии и дефиците коксующегося угля и сульфитно-спиртовой браги.

Задача изобретения - получение окатышей с повышенной механической прочностью, снижение их влажности и температуры плавления шихты, снижение расхода углеродистых материалов на агломерацию.

Технический результат, полученный при осуществлении изобретения, заключается в оптимизации состава шихты, повышении механической прочности окатышей, снижении количества влаги в окатышах, снижение температуры спекания и расхода углеродистых материалов.

Для достижения обеспечиваемого изобретением технического результата шихта для изготовления окатышей, содержащая марганцевое сырье в виде марганцевого концентрата, флюс для образования шлака, восстановитель и вяжущее, отличающаяся тем, что в качестве вяжущего она содержит шлак от выплавки металлического марганца, предварительно измельченный до удельной поверхности 450-500 м2/кг, в количестве 7-14%.

Способ изготовления окатышей из шихты по п.1, заключающийся в том, что шихту затворяют водой, изготавливают окатыши, подвергают их гидратации, а твердение и сушку проводят при комнатной температуре.

Сущность заявляемого изобретения состоит в том, что в качестве вяжущего используется минеральное сырье. При изготовлении окатышей часть воды используется для затворения цемента и, следовательно, содержание гигроскопической воды в окатышах сокращается. Сокращается расход углеродистого материала за счет снижения влажности окатышей, за счет исключения из состава растворов СаСO3, MgCO3, снижена температура плавления шихты, исключены из шихты тугоплавкие соединения магния и исключены из состава шихты глины, бентонит, силикаты натрия. В предлагаемом изобретении исключена сушка при 300-600°С, исключен обжиг окомкованного продукта при 1200-1350°С.

В известных способах [1, 2] в качестве вяжущих материалов применяют глину, бентонит, силикат натрия (жидкое стекло), карбонаты кальция и магния. После изготовления окатышей их подвергают сушке при 300-600°С и обжигу при 1200-1350°С. В предлагаемом изобретении в качестве вяжущего применяют шлак от производства марганца. Состав его, мас.%: Мn - 14; SiO2 - 31,5; СаО - 46; MgO - 1,65; Аl2O3 - 2,15; Р2O5 - 0,05; S - 0,2. Указанный шлак предварительно подвергается измельчению до удельной поверхности 450-500 м2/кг. Далее измельченный шлак добавляется в шихту для изготовления окатышей в количестве 7-14%. Смесь затворяют водой, изготавливают гранулы (окатыши), подвергают гидратации, твердению и сушке. В шлаке от выплавки металлического марганца содержутся силикаты кальция, алюминаты и ферраты кальция, которые обладают вяжущими свойствами, для этого их подвергают измельчению до удельной поверхности менее 350 мм2/кг и применяют для изготовления окатышей в предлагаемом изобретении.

Шлак от выплавки металлического марганца содержит до 14% марганца. При выплавке марганца из полученных окатышей достигается более полное извлечение из шихты марганца, т.е. предлагаемое изобретение позволяет утилизировать марганец, который содержится в шлаке. В настоящее время этот шлак складируется в отвалы.

Предлагаемое изобретение позволяет повысить экономичность процесса выплавки марганца за счет исключения из технологии использования дорогих и дефицитных карбонатов кальция, магния, силиката натрия. В предлагаемом способе исключены операции сушки окатышей при 300-600°С и спекание при 1200-1350°С, что исключает расход топлива.

Пример. Приготовили смеси по известному способу с использованием в качестве вяжущих компонентов следующих составов: глина 7,5%; СаСОз 5,5%; силикат натрия 3-7,5%. В качестве рудного сырья применяли марганцевый концентрат из руды Иркутской области, состав приведен в таблице 1. Окомкование выполняли на чашечном грануляторе. Максимальный размер окатышей 8 мм. Сушку окатышей производили при 95°С в течение 24 часов. Результаты показали, что выход годных окатышей составил 5-13%. Окатыши испытывали на прочность по стандартной методике путем сбрасывания с высоты 1 метр на чугунную плиту.

По предлагаемому способу приготовили шихту, содержащую 15% известняка, 18% восстановителя (коксовая пыль крупностью 0,5-1,5 мм, полученная при сухом тушении кокса на установке сухого тушения (УСТК) ОАО Западно-Сибирский Металлургический Комбинат), марганцевый концентрат крупностью (-0,16 мм), полученный обогащением марганцевых руд Иркутской области (Уватская группа месторождений, участок Николаевский) 50-57% концентрата. В шихту добавили 14% шлака от выплавки металлического марганца. Состав шлака представлен в таблице 1. Предварительно шлак от выплавки металлического марганца размололи до удельной поверхности 500 м2/кг.

Шихту смочили водой и подвергли грануляции на лабораторном чашечном грануляторе. Размеры полученных окатышей составили от 18 до 28 мм. Гидратацию, твердение и сушку провели при комнатной температуре в течение 18 суток. Испытание окатышей выполнили путем сбрасывания на стальную плиту с высоты 1 метр. Количество брака (разрушенных) окатышей составило 6%, выход годного 94%.

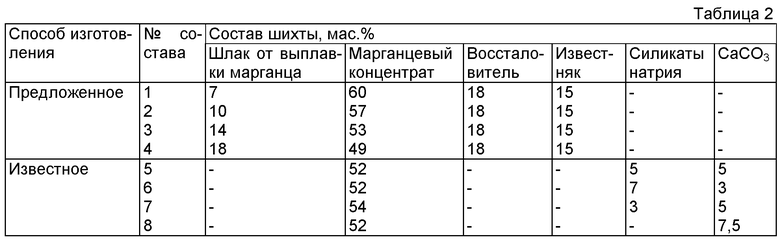

Результаты приведены в таблице 2.

Предлагаемая смесь позволяет резко увеличить качество окатышей при одновременном снижении расхода углеродистого материала и снижении температуры спекания шихты. Исключены из технологии окомкования марганцевого сырья операции сушки при 300-600°С и обжига при 1200-1350°С. В предлагаемом способе сушка окатышей производится при комнатной температуре. Преимущества предлагаемого способа по сравнению с известным очевиден.

1. Патент РФ 2283878 МПК С22В 1/24.

2. Пожидаев Ю.В., Дривошеина Н.Г. Подготовка и переработка минерального сырья. Новокузнецк-Юрга. 2005. Стр.187.

3. Авторское свидетельство (11) 905302 М. Кл. С 22 1 24. Заявлено 06.07.79. Опубликовано 15.02.82.

Бюллетень №6 Авторы К.Г.Громов и др. Способ получения окатышей для выплавки марганцевых ферросплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ МАРГАНЦЕВОГО СЫРЬЯ ОТ ФОСФОРА | 2011 |

|

RU2465351C1 |

| ВЯЖУЩЕЕ И СПОСОБ ПРИГОТОВЛЕНИЯ ЕГО | 2009 |

|

RU2416580C1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2366627C1 |

| ВЯЖУЩЕЕ БЕСКЛИНКЕРНОЕ | 2010 |

|

RU2430043C1 |

| СПОСОБ ОЧИСТКИ ЖЕЛЕЗОМАРГАНЦЕВОГО СЫРЬЯ ОТ ФОСФОРА | 2008 |

|

RU2360987C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ КОНЦЕНТРАТОВ ДЛЯ ОЧИСТКИ ОТ ФОСФОРА | 2009 |

|

RU2395601C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2008 |

|

RU2377213C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2432405C1 |

| ВЯЖУЩЕЕ ШЛАКОВОЕ | 2010 |

|

RU2448063C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ МОРОЗОСТОЙКИХ СТЕНОВЫХ СТРОИТЕЛЬНЫХ КАМНЕЙ И МОНОЛИТНЫХ СТЕН | 2011 |

|

RU2484067C2 |

Изобретение относится к металлургии, а именно к переработке марганцевого сырья. Шихта для изготовления окатышей содержит марганцевое сырье в виде марганцевого концентрата, флюс для образования шлака, восстановитель и вяжущее. В качестве вяжущего она содержит шлак от выплавки металлического марганца, предварительно измельченный до удельной поверхности 450-500 м2/кг, в количестве 7-14%. Указанную шихту затворяют водой, изготавливают окатыши, подвергают их гидратации, а твердение и сушку проводят при комнатной температуре. Изобретение направлено на повышение механической прочности окатышей, снижение количества влаги в окатышах, снижение температуры спекания и расхода углеродистых материалов. 2 н.п. ф-лы, 2 табл., 1 пр.

1. Шихта для изготовления окатышей, содержащая марганцевое сырье в виде марганцевого концентрата, флюс для образования шлака, восстановитель и вяжущее, отличающаяся тем, что в качестве вяжущего она содержит шлак от выплавки металлического марганца, предварительно измельченный до удельной поверхности 450-500 м2/кг, в количестве 7-14%.

2. Способ изготовления окатышей из шихты по п.1, заключающийся в том, что шихту затворяют водой, изготавливают окатыши, подвергают их гидратации, а твердение и сушку проводят при комнатной температуре.

| Способ получения окатышей для выплавки марганцевых ферросплавов | 1979 |

|

SU905302A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ ИЗ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2347824C1 |

| Шихта для приготовления марганецсодержащих брикетов | 1987 |

|

SU1475948A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| CN 1884588 А, 27.12.2006. | |||

Авторы

Даты

2012-10-20—Публикация

2010-08-20—Подача