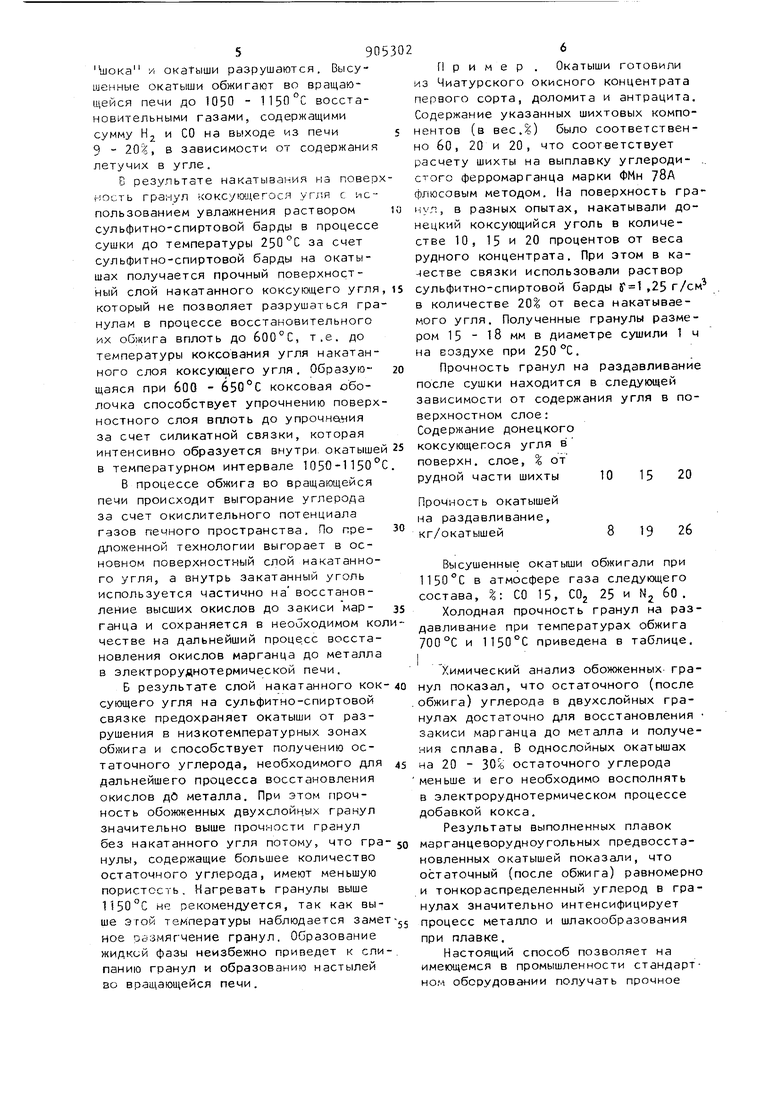

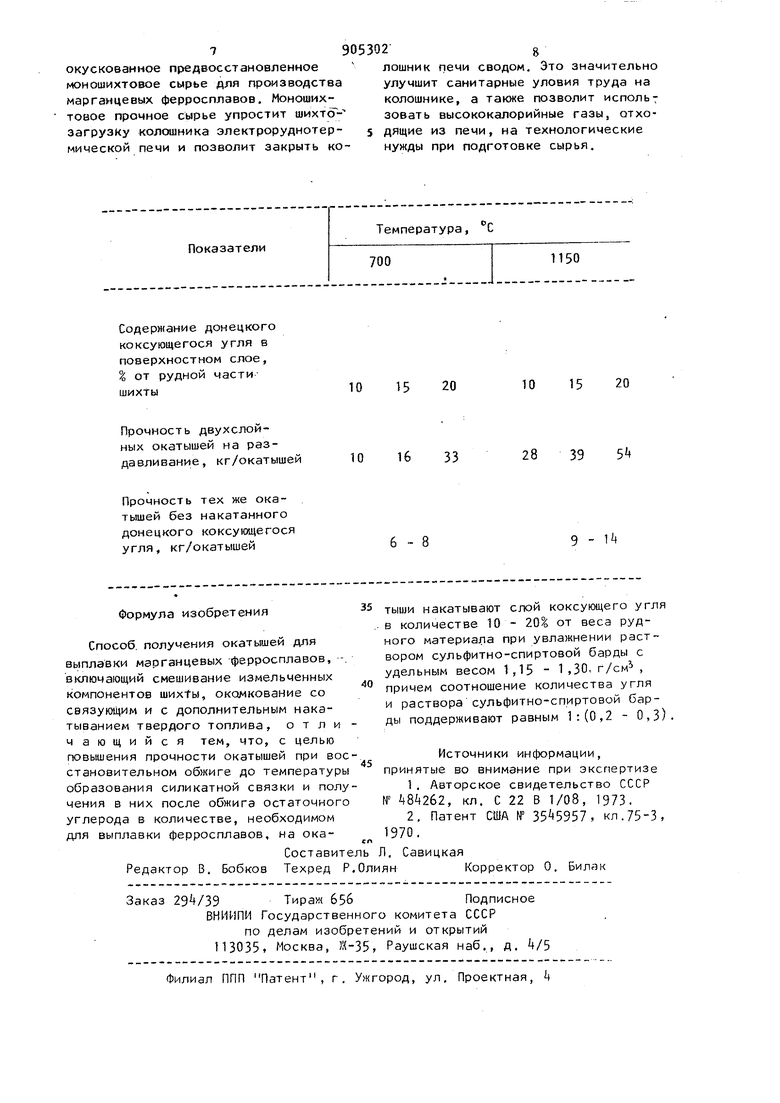

Изобретение относится к подготовк руд и концентратов для выплавки ферросплавов и может -быть применено на ферросплавных заводах. Известен способ производства восстановленных марганцеворудноугольных окатышей, характеризующийся тем, что рудноугольные марганцевые окатыши готовят с содержанием угля t - 15 от веса шихты. Нагревают окатыши во вращающейся печи до 1050 - продуктами горения природного газа или отходящего из электропечи колошникового газа. Содержание газообразного восстановителя (сумму Н и СО) по держивают в отходящих из вращающейся печи газах в зависимости от содер жания летучих в твердом восстановителе 9 20% с целью получения остаточного углерода в обожженных окатышах в пределах О ,5 - ,5 П . К недостаткам способа следует отнести то, что он не позволяет получить достаточно прочные предвосстановленные марганцевые окатыши, содержащие остаточный (после обжига), углерод в количестве, позволяющем выплавлять из них ферросплавы без дополнительной подачи в ферросплавную печь твердого восстановителя. Прочность окатышей в этом способе обеспечивается образующейся при обжиге силикатной связкой преимущественно тефроитового состава () .Выгорание углерода внутри окатышей (в процессе обжига во вращающейся печи)препятствует получению в достаточном количестве для выплавки ферросплавов остаточного углерода. Образующаяся при этом разветвленная сеть пор является основным препятствием для получения прочных окатышей . Наиболее близким к предлагаемому по те)нической сущности и достигаемому результату является способ производства окатышей из железорудных концентратов, включающий смешивание 390 измельченных компонентов шихты, окомкование со связующим, в котором на поверхность сырых окатышей накатывают твердое углеродистое топливо, после чего их загружают в шахтную печь и обжигают при 1200 - 1370 С {2 Недостатком способа является то, что при восстанов/ ении рудных окислов до металла может быть использован только слой накатанного твердого углеродистого топлива. При этом не решается вопрос прочности окатышей при восстановлении при низких температурах до образования коксового кар каса (около ), который препятствует ..разрушению окатышей при повышении температуры до образования силикатной связки. Цель изобретения - повышение проч ности окатышей при восстановительном обжиге до температуры образования силикатной связки и получение в них после обжига остаточного углерода в количестве, необходимом для выплавки ферросплавов. Поставленная цель достигается тем что согласно способу получения окатышей для выплавки ферросплавов, вкл чающем смешивание измельченных компонентов шихты, окомкование со связующим и с дополнительным накатыванием твердого топлива, количество коксующегося угля в накатанном слое составляет 10-20 ; от веса рудного ма териала, причем соотношение коксующегося угля и связукяцего, з качестве которого используют раствор сульфитно-спиртовой барды с удельным весом J5 - 1,30 г/см поддерживают в пределах 1: (0,2 - 0,3) . Шихту, включающую марганцезорудкмй концентрат и предварительно измельченные флюс, уголь и другие добавки, смешивают и окомковывают. При этом весовое отношение шихтовых ком,понентов соответствует расчетному на получение сплава без. дополнительной добавки их в элек роруднотермическую печь, В качестве твердого восстановител в окатыши закатывают недефицитные со та угля в том числе антрацит. Затем на полученные окатыши накатывают в количестве 10 - 20 от веса марганцеворудного концентрата коксующийся уголь. При этом увлажнение ведут вод ным раствором сульфитно-спиртовой ба ды с удельным весом { 1 ,1 5-1 , 30 г/см в количестве 20 - 30 от веса коксую Увлажнение коксупщегос:егося угля, гля раствором сульфитно-спиртовой барды в количестве менее от веса коксующегося угля не обеспечивает необходимого влагонасыщения для продуктов его накатывания на поверхность указанных гранул. Увлажнение коксующегося угля раствором сульфитно-спир-товойбарды в количестве более 30 от его веса создает избыточное влагонасыщение, которое также не обеспечивает нормальные условия накатывания угля на гранулы, т.е. образуются неправильной формы комки, которые при этом снимаются и полностью нарушают ведение процесса окомкования. Указанное количество коксующегося угля обусловлено тем, что меньшее количество коксующегося угля не позволяет получить слой коксующегося угля достаточной для упрочнения гра- нул до момента образования силикатной связки в процессе обжига до температур выше 1000с. Кроме этого, содержание коксующегося угля в дополнительно накатанном слое менее 10%Приводит к частичному выгоранию внутрь закатанного углерода. Содержание угля в слое выше 20 приводит к значительному увеличению расхода топлива в целом на процесс обжига без дополнительного выигрыша в технологии, Пределы удельного веса раствора сульфитно-спиртовой барды (ССБ) ( гг 1,15 1,30 г/см5)и ее количества (20-30) обусловлены процессом накатывания коксующегося угля на поверхность сырых окатышей. При удельном весе ССБ менее 1,15 г/см процесс окомкования идет, но масса ССБ в окатышах не достаточна для получения достаточно прочных гранул до температуры при их обжиге. Удельный вес ССБ более 1 ,30 г/см затрудняет процесс грануляции. Количество водного раствора ССБ (10 - 201) обусловлено накатыванием коксуюи его угля на поверхность сырых гранул. Расход ССБ с удельным весом S 1,15-1,30 г/см вне указанных пределов (10 - 20) затрудняет процесс получения равномерного слоя угля на окатышах. Полученные таким образом окатыши суша г отходящими из обжиговой вращающейся печи газами на конвейерной машине, в сушильном барабане или другой печи. Температура сушки не должна превышать , так как при нагреве выше этой температуры наступает явление 59 шока /I окаТыши разрушаются. Высушенные окатыши обжигают во вращающейся печи до 1050 - 1150°С восстановительными газами, содержащими сумму Hj и СО на выходе из печи 9 2Q%, в зависимости от содержани летучих в угле. Б результате накатывания на пове ность гранул KOKcybOineroc,4 угля с vic пользованием увлажнения раствором сульфитно-спиртовой барды в процессе сушки до температуры за счет сульфитно-спиртовой барды на окатышах получается прочный поверхностный слой накатанного коксующего угл который не позволяет разрушаться гр нулам в процессе восстановительного их обжига вплоть до 600°С, т.е. до температуры коксования угля накатан ного слоя коксующего угля. Образующаяся при 60Q - 650°С коксовая оболочка способствует упрочнению поверх ностного слоя вплоть до упрочнаыия За счет силикатной связки, которая интенсивно образуется внутри окатыше в температурном интервале 1050-1150 В процессе обжига во вращающейся печи происходит выгорание углерода за счет окислительного потенциала газов печного пространства. По предложенной технологии выгорает в основном поверхностный слой накатанного угля, а внутрь закатанный уголь используется частично на восстановление высших окислов до закиси марганца и сохраняется в необходимом ко честве на дальнейший процесс восстановления окислов марганца до металла в электроруднотермической печи. Б результате слой накатанного кок сующего угля на сульфитно-спиртовой связке предохраняет окатыши от разрушения в низкотемпературных зонах обжига и способствует получению остаточного углерода, необходимого для дальнейшего процесса восстановления окислов дО металла. При этом прочность обожженных двухслойных гранул значительно выше прочности гранул без накатанного угля потому, что гра нулы, содержащие большее количество остаточного углерода, имеют меньшую пористость. Нагревать гранулы выше 1150°С не рекомендуется, так как вы ше этой температуры наблюдается заме ное размягчение гранул. Образование жидкий фазы неизбежно приведет к ели панию гранул и образованию настылей ао вращающейся печи. Пример . Окатыши готовили из Чиатурского окисного концентрата первого сорта, доломита и антрацита. Содержание указанных шихтовых компонентов (в весД) было соответственно 60, 20 и 20, что соответствует расчету шихты на выплавку углероди- .. стого ферромарганца марки ФМн 78А флюсовым методом. На поверхность гранул, в разных опытах, накатывали донецкий коксующийся уголь в количестве 10, 15 и 20 процентов от веса рудного концентрата. При этом в качестве связки использовали раствор сульфитно-спиртовой барды у 1 ,25 г/см в количестве 20 от веса накатываемого угля. Полученные гранулы размером 15 - 18 мм в диаметре сушили 1 ч на воздухе при 250°С. Прочность гранул на раздавливание после сушки находится в следующей зависимости от содержания угля в поверхностном слое: Содержание донецкого коксующегося угля в поверхн. слое, % от рудной части шихты10 15 20 Прочность окатышей на раздавливание, 8 19 26 кг/окатышей Высушенные окатыши обжигали при 1150°С в атмосфере газа следующего состава, %: СО 15, COj 25 и N 60 . Холодная прочность гранул на раздавливание при температурах обжига 700°С и 1150°С приведена в таблице. Химический анализ обожженных- гранул показал, что остаточного (после обжига) углерода в двухслойных гранулах достаточно для восстановления закиси марганца до металла и получения сплава. В однослойных окатышах на 20 - 30/0 остаточного углерода меньше и его необходимо восполнять в электроруднотермическом процессе добавкой кокса. Результаты выполненных плавок марганцеворудноугольных предвосстановленных окатышей показали, что остаточный (после обжига) равномерно и тонкораспределенный углерод в гранулах значительно интенсифицирует процесс металло и шлакообразования при плавке. Настоящий способ позволяет на имеющемся в промышленности стандартном оборудовании получать прочное окускованное предвосстановленное моношихтовое сырье для производства марганцевых ферросплавов. Моношихтовое прочное сырье упростит шихто загрузку колсминика электроруднотермическои печи и позволит закрыть ко905

нужды при подготовке сырья. 302g лошник печи сводом. Это значительно улучшит санитарные уловия труда на колошнике, а также позволит испольт зовать высококалорийные газы, отхоi дящие из печи, на технологические

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства восстановленных марганцеворудноугольных окатышей | 1974 |

|

SU484262A1 |

| Состав шихты окатышей для производства силикомарганца | 1986 |

|

SU1401065A1 |

| ОКАТЫШ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2033439C1 |

| Брикеты для производства марганцевых ферросплавов | 1983 |

|

SU1168623A1 |

| Способ восстановления окислов металлов | 1979 |

|

SU876724A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2307177C1 |

| Способ производства окатышей изМАРгАНцЕВОй шиХТы | 1979 |

|

SU821515A1 |

| Шихта для приготовления марганецсодержащих окатышей | 1980 |

|

SU883185A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2464329C2 |

| Способ производства офлюсованных окатышей | 1987 |

|

SU1502640A1 |

Авторы

Даты

1982-02-15—Публикация

1979-07-06—Подача