1

Изобретение относится к металлургии и может быть использовано при производстве марганцевых сплавов.

Цель изобретения - повышение сте- пени извлечения марганца, снижение стоимости брикетов и повышение их прочности.

Предлагаемая шихта для приготовления марганецсодержащих брикетов содержит смесь пыли электрофильтров ферросплавных печей отвального шлака металлического марганца, а в качестве связующего воду при следующем соотношении компонентов, мас.%:

Марганецсодержащая

пыль электрофильтров

ферросплавных печей 35 - 75

Отвальньй шлак металлического марганца 5-40 Вода20 - 25

Марганецсодержащая пыль электрофильтров ферросплавных печей содержит, мас.%: Мп 20,0-30,0; RiO-z 5,0- 33,0; СаО 5,0-20,0; MgO 2,5-3,5;- А1аО, 1,5-4,0; FeO 0,5-2,0; S 0,5- 5,0; С 1,5-9,0; Р 0,02-0,2; п.п.п. 2,5-12,0.

Отвальный шлак металличесм ого марганца содержит, мас.%: Мп И,3-14,2; SiOn 28,3-28,6; СаО 44,8-46,0: MgO 3,3-3,5; А1а03 3,3-3,6; FeO 0,1-0,3; S 0,3-0,34; С 0,2-0,3; Р 0,03-0,005.

В качестве связующего испг -чуется вода,

щ«Д

Ј

vj

ел г

Јь

Прочность изготовляемых из предлагаемой шихты Брикетов возрастает благодаря тому, что в состав указанных компонентов входит большое количество СаО и MgO, которые необходимы для цементации брикетов.

Повышение прочности брикетов также обусловлено дисперсностью пыли очистных электрофильтров, которая содержит фракцию более 20 мкм в количестве 92%. Кроме того повышается стоимость брикетов за счет увеличения

соотношения

СаОMgO

slo7

в шихте, В результате этого повышается температу- 15 ра плавления брикетов, что в условиях руднотермической плавки повышает температуру процесса в целом. Снижение себестоимости марганцевых сплавов обеспечивается тем, что в состав ших-20 ты вводятся дешевые сырьевые материалы, такие как отвальный шлак металлического марганца, а в качестве связующего используется вода. Кроме того, снижение себестоимости марганце- 25 вых сплавов обусловлено достаточно высокой прочностью брикетов, при использовании которых для выплавки марганцевых сплавов практически отсутствует пылеунос, а значит снижаются 30 потери сырья. Если в состав шихты ввести отвальный шлак металлического марганца в количестве большем 40%, то прочность получаемых брикетов снижается из-за недостатка связующего.

При содержании отвального шлака в составе шихты менее 5% прочность брикетов снижается из-за недостатка СаО, играющего основную роль в цементации брикетов,

Это объясняется тем, что при содержании отвального шлака более 40% в шихте увеличивается количество химически прочных высокоосновных сое35

40

o

5 0 5 0

5

0

фект, обеспечивающий необходимую прочность брикетов, при этом одновременно снизить себестоимость шихты, так как вода является наиболее дешевым и доступным связующим,

При введении воды в шихту в количестве 20-25 мас.% основные цементирующие компоненты шихты СаО и MgO приобретают необходимую реакционную способность, обеспечивающую высокую механическую прочность брикетов.

При недостатке связующего (воды) прочность брикетов снижается, так как не обеспечивается необходимая реакционная способность цементирующих компонентов. Из-за снижения прочности брикетов повышается пылеунос при нагреве их до температуры плавления, а следовательно, снижается степень извлечения марганца и повышается себестоимость марганцевых сплавов.

При введении в состав шихты воды более 25 мас.% повышается текучесть полученной массы, что делает ее непригодной для брикетирования, При высыхании такая масса растрескивается, что приводит к увеличению количества отходов, повышению пылеуноса и снижению степени извлечения марганца. Кроме того, при введении большего количества воды неоправдано снижается процент использования марга- нецсодержащей пыли.

Брикеты, полученные из предлагаемой шихты, при нагреве до и выше не растрескиваются, поэтому при использовании их для выплавки марганцевых сплавов практически отсутствует пылеунос, т.е. повышается степень извлечения марганца, снижаются потери сырья, а следовательно, снижается и себестоимость марганцевых сплавов.

Кроме того, полученные из данной

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для приготовления брикетов для производства марганцевых сплавов | 1987 |

|

SU1564200A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1696556A1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 2002 |

|

RU2202633C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 2000 |

|

RU2165988C1 |

| Брикет для производства марганцевых ферросплавов | 1990 |

|

SU1756373A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ ФЕРРОСПЛАВОВ | 2001 |

|

RU2201976C2 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1666567A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998555A1 |

| Способ выплавки силикомарганца | 1983 |

|

SU1273400A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МЕТОДОМ АЛЮМИНОТЕРМИИ | 1998 |

|

RU2157858C2 |

Изобретение относится к области металлургии и может быть использовано при производстве марганцевых сплавов. Целью изобретения является повышение степени извлечения марганца за счет повышения прочности брикетов и снижение стоимости марганцевых сплавов. Шихта для приготовления марганецсодержащих брикетов содержит, мас.%: марганецсодержащая пыль электрофильтров ферросплавных печей 35-75

отвальный шлак металлического марганца 5-40

вода 20-25. Применение шихты позволяет повысить прочность брикетов на 10-30%, повысить степень извлечения марганца в сплав на 11-14% и снизить на 60-70% стоимость брикетов. 1 табл.

динений типа 2CaO Si02, не взаимодей-д шихты марганцевые сплавы, используемые для легирования стали, имеют низкое содержание фосфора за счет того, что смесь пыли очистных электрофильтров и отвального шлака металлическоствующих с водой. Кроме того, изменяется фракционный состав брикетов за счет использования отвального шлака металлического марганца крупной дисперсности, содержащей фракцию 105 мкм го марганца содержит фосфора на поря - док меньше, чем пыль, используемая

в известном техническом решении. Пример. Для

в количестве 90%. Введение связующего, в качестве которого используется вода, более 25% увеличивает текучесть шихты, а значит снижает прочность брикетов, что приводит к увеличению пылеуноса,

Используемая в качестве связующего вода в предлагаемых пределах позволяет получить цементирующий эф55

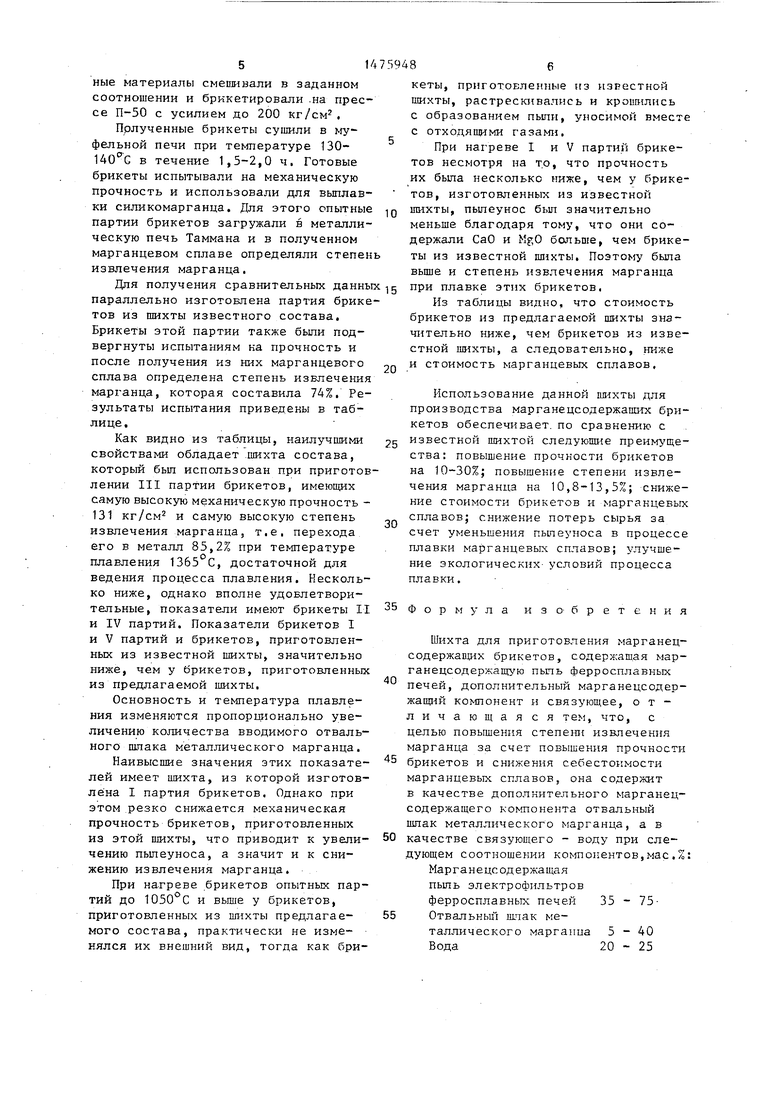

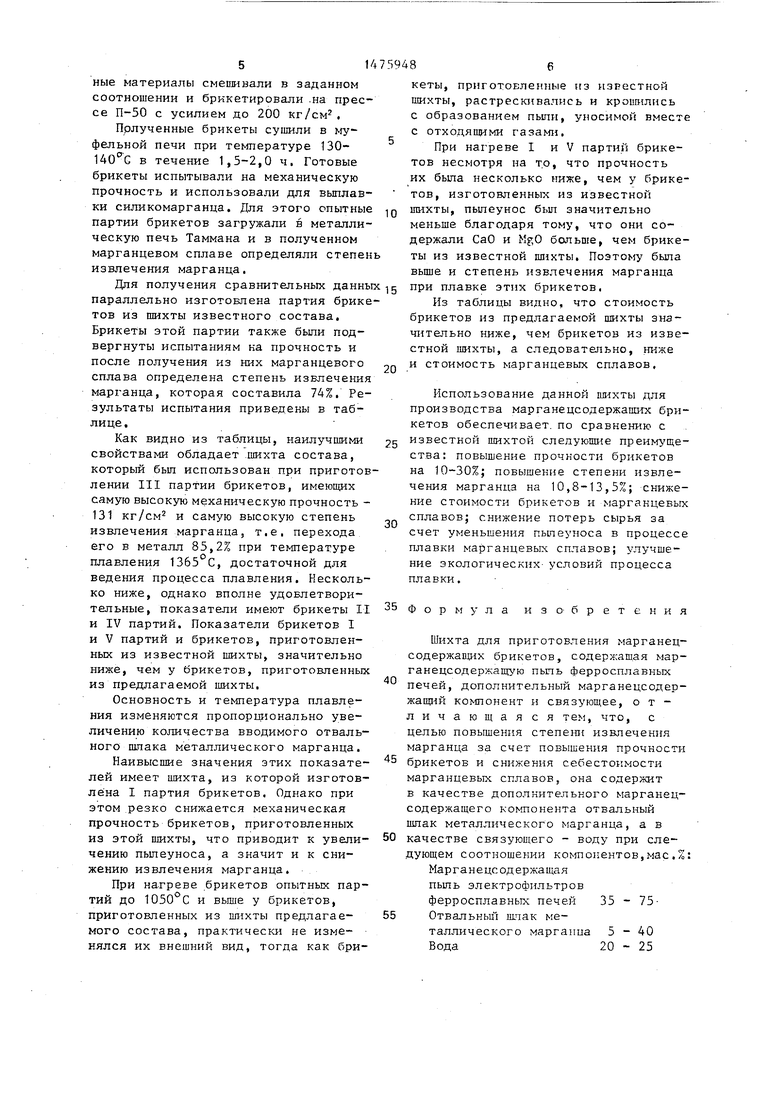

и м е р. Для проведения сравнительных испытаний опытных брикетов были приготовлены 3 состава шихты, содержащие компоненты в предлагаемых пределах и 2 состава шихты, содержащие компоненты в соотношениях, выходящих за предлагаемые пределы. Исходмые для легирования стали, имеют низкое содержание фосфора за счет того, что смесь пыли очистных электрофильтров и отвального шлака металлического марганца содержит фосфора на поряв известном техническом решении. Пример. Для

5

и м е р. Для проведения сравнительных испытаний опытных брикетов были приготовлены 3 состава шихты, содержащие компоненты в предлагаемых пределах и 2 состава шихты, содержащие компоненты в соотношениях, выходящих за предлагаемые пределы. Исходные материалы смешивали в заданном соотношении и брикетировали на прессе П-50 с усилием до 200 кг/см2.

Прлученные брикеты сушили в му- фельной печи при температуре 130- 140°С в течение 1,5-2,0 ч. Готовые брикеты испытывали на механическую прочность и использовали для выплавки силикомарганца. Для этого опытные партии брикетов загружали в металлическую печь Таммана и в полученном марганцевом сплаве определяли степен извлечения марганца.

Для получения сравнительных данных 15 при плавке этих брикетов.

20

25

30

параллельно изготовлена партия брикетов из шихты известного состава. Брикеты этой партии также были подвергнуты испытаниям на прочность и после получения из них марганцевого сплава определена степень извлечения марганца, которая составила 74%, Результаты испытания приведены в таблице.

Как видно из таблицы, наилучшими свойствами обладает шихта состава, который был использован при приготовлении III партии брикетов, имеющих самую высокую механическую прочность - 131 кг/см2 и самую высокую степень извлечения марганца, т.е. перехода его в металл 85,2% при температуре плавления 1365 С, достаточной для ведения процесса плавления. Несколько ниже, однако вполне удовлетворительные, показатели имеют брикеты II 35формула изобретения и IV партий. Показатели брикетов I и V партий и брикетов, приготовленных из известной шихты, значительно ниже, чем у брикетов, приготовленных из предлагаемой шихты.

Основность и температура плавления изменяются пропорционально увеличению количества вводимого отвального шлака металлического марганца.

Наивысшие значения этих показателей имеет шихта, из которой изготовлена I партия брикетов. Однако при этом резко снижается механическая прочность брикетов, приготовленных из этой шихты, что приводит к увеличению пылеуноса, а значит и к снижению извлечения марганца,

При нагреве брикетов опытных партий до 1050°С и выше у брикетов, приготовленных из шихты предлагаемого состава, практически не изменялся их внешний вид, тогда как бри40

Из таблицы видно, что стоимость брикетов из предлагаемой шихты значительно ниже, чем брикетов из известной шихты, а следовательно, ниже и стоимость марганцевых сплавов,

Использование данной шихты для производства марганецсодержаших брикетов обеспечивает по сравнению с известной шихтой следующие преимущества: повышение прочности брикетов на 10-30%; повышение степени извлечения марганца на 10,8-13,5%; снижение стоимости брикетов и марганцевых сплавов; снижение потерь сырья за счет уменьшения пылеуноса в процессе плавки марганцевых сплавов; улучшение экологических условий процесса плавки.

Шихта для приготовления марганецсодержаших брикетов, содержащая мар- ганецсодерлащую пыль ферросплавных печей, дополнительный марганецсодержащии компонент личающая целью повышения

и связующее, о т - с я тем, что, с степени извлечения

45

50

55

марганца за счет повышения прочности брикетов и снижения себестоимости марганцевых сплавов, она содержит в качестве дополнительного марганец- содержащего компонента отвальный шлак металлического марганца, а в качестве связующего - воду при следующем соотношении компонентов,мае,%: Марганецсодержащая пыль электрофильтров ферросплавных печей Отвальный шлак металлического марганиа Вода

35 - 75

5-40 20 - 25

кеты, приготовленные из известной шихты, растрескивались и крошились с образованием пыли, уносимой вместе с отходящими газами.

При нагреве I и V партий брикетов несмотря на то, что прочность их была несколько ниже, чем у брикетов, изготовленных из известной шихты, пылеунос был значительно меньше благодаря тому, что они содержали СаО и MgO больше, чем брикеты из известной шихты, Поэтому была выше и степень извлечения марганца

Из таблицы видно, что стоимость брикетов из предлагаемой шихты значительно ниже, чем брикетов из известной шихты, а следовательно, ниже и стоимость марганцевых сплавов,

формула изобретения

Использование данной шихты для производства марганецсодержаших брикетов обеспечивает по сравнению с известной шихтой следующие преимущества: повышение прочности брикетов на 10-30%; повышение степени извлечения марганца на 10,8-13,5%; снижение стоимости брикетов и марганцевых сплавов; снижение потерь сырья за счет уменьшения пылеуноса в процессе плавки марганцевых сплавов; улучшение экологических условий процесса плавки.

формула изобретения

Шихта для приготовления марганецсодержаших брикетов, содержащая мар- ганецсодерлащую пыль ферросплавных печей, дополнительный марганецсодеркомпонентающая повышения

и связующее, о т - с я тем, что, с степени извлечения

5

0

5

марганца за счет повышения прочности брикетов и снижения себестоимости марганцевых сплавов, она содержит в качестве дополнительного марганец- содержащего компонента отвальный шлак металлического марганца, а в качестве связующего - воду при следующем соотношении компонентов,мае,%: Марганецсодержащая пыль электрофильтров ферросплавных печей Отвальный шлак металлического марганиа Вода

35 - 75

5-40 20 - 25

I

II

II

IV

V

20 35 48 75 83

50

40

30

5

2

301410

251380

221365

201320

151280

82 125 131 112

75

3,1 2,6

2,1 2,8 4,0

1,48

1,32

1,2

0,92

0,89

| Чубинидзе Т.А, и др | |||

| Металлургическая оценка марганецсодержащей пыли | |||

| - Совершенствование технологии производства марганцевых сплавов | |||

| Тбилиси, 1978, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Применение в качестве отбеливающих глин для контактной очистки масел активированных бентонитов | 1949 |

|

SU77206A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-04-30—Публикация

1987-09-28—Подача