Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству правки формы трубных концов, служащему для улучшения округлости трубных концов металлических труб UOE путем локального изгиба конца трубы. Более конкретно, настоящее изобретение относится к устройству правки формы трубных концов, способному снизить временные и трудовые затраты, необходимые для замены правúльных форм, и способному уменьшить механические повреждения на обрабатываемом участке даже в случае обработки металлических труб UOE с различными внешними диаметрами.

Предпосылки создания изобретения

Обычно металлические трубы UOE, например стальные трубы UOE, используемые для магистральных трубопроводов, укладывают после их соединения друг с другом периферийной сваркой на месте укладки. При выполнении периферийной сварки поверхности зазора, образованного между концевыми участками металлических труб UOE, должны соединяться встык друг с другом с высокой точностью. Если точность стыкового соединения недостаточна, качество периферийной сварки может ухудшиться и эффективность может упасть в связи с увеличением человеко-часов для правки, а в худшем случае металлические трубы UOE не смогут быть соединены друг с другом. В целях повышения точности стыкового соединения поверхностей зазора должна быть улучшена округлость концевого участка трубы, и на металлические трубы UOE наложены жесткие требования по округлости.

Обычно округлость металлической трубы UOE улучшают за счет расжима трубы. Однако, поскольку основной целью процесса расжима трубы является полное устранение разницы между продольным диаметром и поперечным диаметром металлической трубы UOE, выполнение требований по локальной округлости ограничено. В целях улучшения округлости участок, где трудно сохранить форму, например, в районе сварного валика, должен быть исправлен в локальном масштабе. Особенно это относится к области сварного валика, остаточный участок которого в виде шеврона, называемый угловой деформацией, образованный в момент прессования, является причиной отклонения формы металлической трубы UOE от идеальной, действительно круглой формы. Для металлической трубы UOE угловая деформация, образованная вблизи сварного валика, была основной причиной, препятствующей улучшению округлости.

Соответственно, было предложено устройство правки формы для улучшения округлости трубных концов металлических труб UOE, используемых в магистральных трубопроводах. Например, в правильной машине, описанной в патентном документе 1, округлость стальных труб правят с помощью пары круговых аркообразных правúльных форм (одна со стороны внешней поверхности и другая со стороны внутренней поверхности). В частности, давление приложено к стальной трубе формой со стороны внешней поверхности и формой со стороны внутренней поверхности, при этом правúльная форма стороны внешней поверхности соприкасается с внешней периферийной поверхностью стальной трубы, а правúльная форма стороны внутренней поверхности соприкасается с внутренней периферийной поверхностью стальной трубы, в силу чего округлость стальной трубы может быть исправлена.

Патентный докупент 1 JP 3-155416A

Описание изобретения

Решаемые задачи

К сожалению, в правúльной машине, описанной в патентном документе 1, при работе с металлическими трубами с различным условным проходом должна производиться замена правúльных форм, что снижает эффективность работы. Кроме того, правúльные формы с разными размерами должны подгоняться для каждого размера стальной трубы, что увеличивает стоимость изготовления правúльных форм. Кроме того, поскольку сварной валик немного приподнят по сравнению с другими участками, при исправлении округлости с помощью вышеописанной правúльной машины зона сварки вступает в соприкосновение с правúльной формой. Таким образом, в сварном валике может появиться дефект.

Настоящее изобретение было создано для решения проблем предшествующего уровня техники, и, соответственно, его цель заключается в создании устройства правки формы трубных концов, способного улучшить округлость без потери эффективности работы и механических повреждений сварного валика даже при обработке концов металлических труб UOE с различными внешними диаметрами.

Средство решения задачи

Авторы настоящего изобретения провели различные исследования с целью создания устройства правки формы трубных концов, в котором не нужно менять правúльную форму, и в сварном валике не появляется дефектов даже при обработке трубных концов металлических труб UOE с различными внешними диаметрами. В результате были получены следующие выводы, изложенные в пунктах (а)-(е).

(a) Для исправления округлости концевого трубного участка металлической трубы UOE нужно только зафиксировать концевой участок трубы между правúльной формой стороны внутренней поверхности, имеющей верхнюю поверхность с круговым аркообразным сечением и жестко прикрепленной к верхней части основания на внутренней стороне поверхности, и правúльной формой стороны внешней поверхности, имеющей нижнюю поверхность с круговым аркообразным сечением и жестко прикрепленной к нижней части основания на внешней стороне поверхности, и нужно приложить давление. При этом, что касается правúльных форм для обработки трубных концов металлической трубы UOE, части правúльных форм должны присутствовать только на участке, соответствующем обрабатываемому участку трубного конца металлической трубы UOE. Иными словами, не требуется, чтобы правúльная форма стороны внутренней поверхности и правúльная форма стороны внешней поверхности представляли собой неразъемные формы, относящиеся соответственно к внутренней поверхности и внешней поверхности трубного конца металлической трубы UOE и выполненные с ними заподлицо. Таким образом, как в случае с правúльной формой стороны внутренней поверхности, имеющей верхнюю поверхность с круговым аркообразным сечением, так и в случае с правúльной формой стороны внешней поверхности, имеющей нижнюю поверхность с круговым аркообразным сечением, для обработки трубного конца металлической трубы UOE может быть использована правúльная форма, разделенная на множество частей.

(b) Таким образом, и правúльная форма стороны внутренней поверхности, и правúльная форма стороны внешней поверхности могут представлять собой разъемные формы. Поскольку частям формы нет необходимости присутствовать на участке, не соответствующем обрабатываемому участку трубного конца металлической трубы UOE, расширяя или сужая зазор между частями разъемной правúльной формы, можно подогнать саму разъемную форму к трубам различных диаметров. Таким образом, если обрабатывать трубный конец металлической трубы UOE с использованием правúльной формы, разделенной на множество частей, как описано выше, то и форма со стороны внутренней поверхности и форма со стороны внешней поверхности смогут обрабатывать трубы со значительной вариативностью диаметра при только одном виде требуемой правúльной формы. Поскольку ширину зазора между частями разъемной правúльной формы можно изменять в зависимости от диаметра трубного конца металлической трубы UOE, не нужно менять правúльные формы для каждого размера металлической трубы, и может быть уменьшено количество человеко-часов для замены правúльных форм, связанное с изменением диаметра трубы. Таким образом, эффективность работы повышается, а стоимость производства правúльных форм снижается.

(c) Кроме того, при обработке трубного конца металлической трубы UOE для предотвращения возникновения дефектов в сварном валике на внутренней и внешней поверхности конца трубы нужно только предотвращать соприкосновение правúльных форм на внутренней и внешней сторонах поверхности со сварным валиком. То есть обработка должна проводиться только тогда, когда сварной валик расположен на участке зазора между частями разъемной правúльной формы. Для этого нужно только, чтобы разъемные части правúльной формы стороны внутренней поверхности и правúльной формы стороны внешней поверхности были жестко прикреплены к верхней части основания со стороны внутренней поверхности и нижней части основания со стороны внешней поверхности соответственно так, чтобы зазор между частями разъемных правúльных форм был расположен на центральных участках разъемной правúльной формы стороны внутренней поверхности и правúльной формы стороны внешней поверхности. При этом ширину зазора между частями разъемных правúльных форм можно изменять в зависимости от ширины сварного валика металлической трубы UOE.

Ширина зазора между частями разъемных правúльных форм должна составлять от 3 до 7 см в зависимости от ширины сварного валика. Ширина зазора у правúльных форм стороны внутренней поверхности предпочтительно меньше ширины зазора у правúльной формы стороны внешней поверхности, и, кроме того, разница между этими величинами предпочтительно составляет около 3 см.

Если для установки ширины зазора между частями разъемной правúльной формы в правúльной форме стороны внутренней поверхности, а также между частями разъемной правúльной формы в правúльной форме стороны внешней поверхности использована распорка, облегчается корректировка ширины зазора.

(d) Количество частей правúльных форм не подлежит каким-либо специальным ограничениям. Однако, с точки зрения простоты обработки, как правúльная форма стороны внутренней поверхности, так и правúльная форма стороны внешней поверхности должны разделяться на две части.

(е) Для удержания концевого участка трубы между правúльной формой стороны внутренней поверхности, имеющей верхнюю поверхность с круговым аркообразным сечением и жестко прикрепленной к верхней части основания на внутренней стороне поверхности, и правúльной формой стороны внешней поверхности, имеющей нижнюю поверхность с круговым аркообразным сечением и жестко прикрепленной к нижней части основания на внешней стороне поверхности, и подачи давления, к примеру, нужно лишь проводить либо процесс подъема основания со стороны внутренней поверхности, либо процесс опускания основания со стороны внешней поверхности, либо оба этих процесса. Кроме того, в целях перемещения оснований со стороны внутренней поверхности и стороны внешней поверхности вверх и вниз, к примеру, нужно только подсоединить гидравлический цилиндр к основанию на стороне внутренней поверхности и/или на стороне внешней поверхности.

Настоящее изобретение было сделано на основании вышеописанных результатов, и его основой является создание устройства для правки формы трубных концов для металлических труб UOE, описанное в нижеследующих пунктах (1)-(6).

(1) Устройство правки формы трубных концов для металлической трубы UOE, обеспечивающее исправление округлости концевого участка трубы путем приложения давления к концевому участку трубы, удерживаемому между правúльной формой стороны внутренней поверхности трубы и правúльной формой стороны внешней поверхности трубы, при этом правúльная форма стороны внутренней поверхности имеет верхнюю поверхность с круговым аркообразным сечением и жестко прикреплена к верхней части основания на внутренней стороне поверхности, а правúльная форма стороны внешней поверхности имеет нижнюю поверхность с круговым аркообразным сечением и жестко прикреплена к нижней части основания на внешней стороне поверхности, при этом как правúльная форма стороны внутренней поверхности, так и правúльная форма стороны внешней поверхности выполнены с возможностью разделения на множество частей и закреплены так, что зазор между частями разъемной правúльной формы находится на соответствующем центральном участке разъемной правúльной формы стороны внутренней поверхности и разъемной правúльной формы стороны внешней поверхности.

(2) Устройство правки формы трубных концов для металлической трубы UOE в соответствии с пунктом (1), в котором к концевому участку трубы приложено давление путем подъема основания со стороны внутренней поверхности и/или опускания основания со стороны внешней поверхности.

(3) Устройство правки формы трубных концов для металлической трубы UOE в соответствии с пунктом (1) или (2), в котором правúльная форма стороны внутренней поверхности и/или правúльная форма стороны внешней поверхности выполнены так, что ширина зазора между частями разъемной правúльной формы может быть изменена в зависимости от диаметра трубного конца металлической трубы UOE и/или ширины сварного валика.

(4) Устройство правки формы трубных концов для металлической трубы UOE по любому из пунктов (1)-(3), в котором максимальная ширина зазора между частями разъемной правúльной формы для правúльной формы стороны внутренней поверхности не должна превышать ширину зазора между частями разъемной правúльной формы для правúльной формы стороны внешней поверхности.

(5) Устройство правки формы трубных концов для металлической трубы UOE по любому из пунктов (1)-(4), в котором использована распорка для установки ширины зазора между частями разъемной правúльной формы в правúльной форме стороны внутренней поверхности и/или между частями разъемной правúльной формы в правúльной форме стороны внешней поверхности.

(6) Устройство правки формы трубных концов для металлической трубы UOE по любому из пунктов (1)-(5), в котором правúльная форма стороны внутренней поверхности и/или правúльная форма стороны внешней поверхности выполнены разделяемыми на две части.

Преимущества изобретения

Устройство правки формы трубных концов согласно настоящему изобретению может улучшить округлость без потери рабочей эффективности и механических повреждений сварного валика даже при обработке трубных концов металлических труб UOE с различными внешними диаметрами.

Краткое описание чертежей

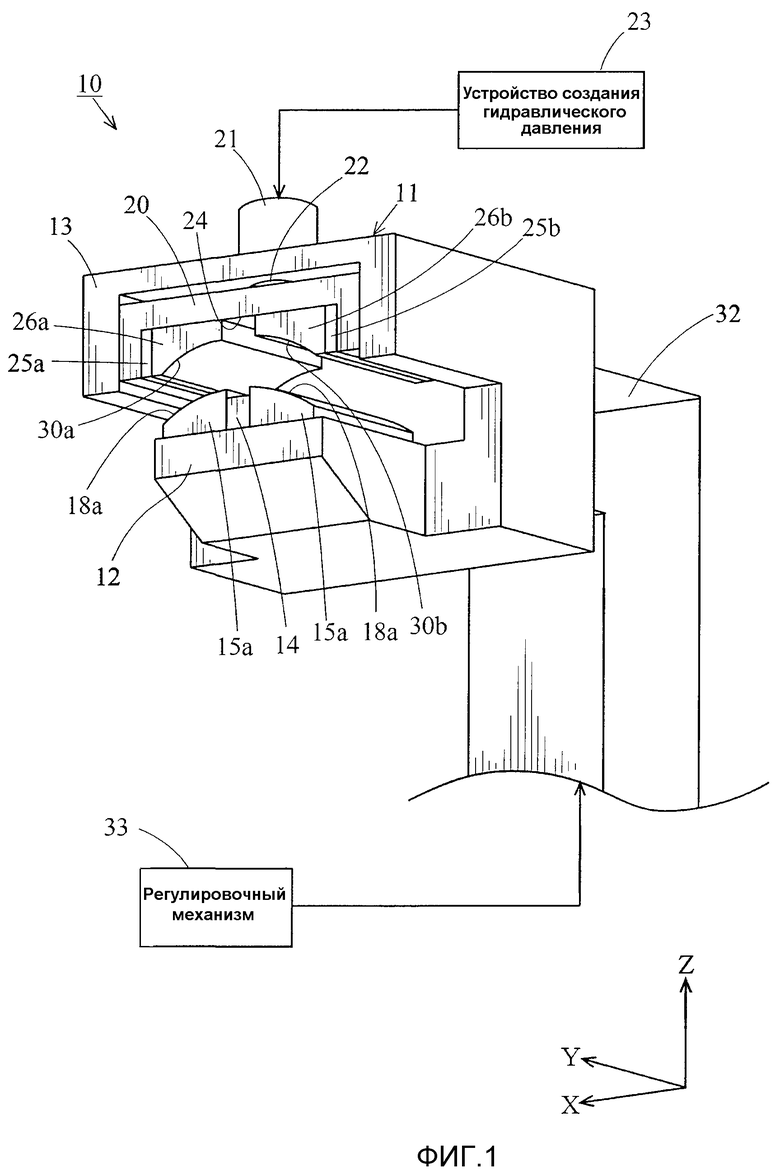

Фигура 1 - перспективный вид устройства правки формы трубных концов согласно одному варианту осуществления настоящего изобретения, если смотреть снизу наискось.

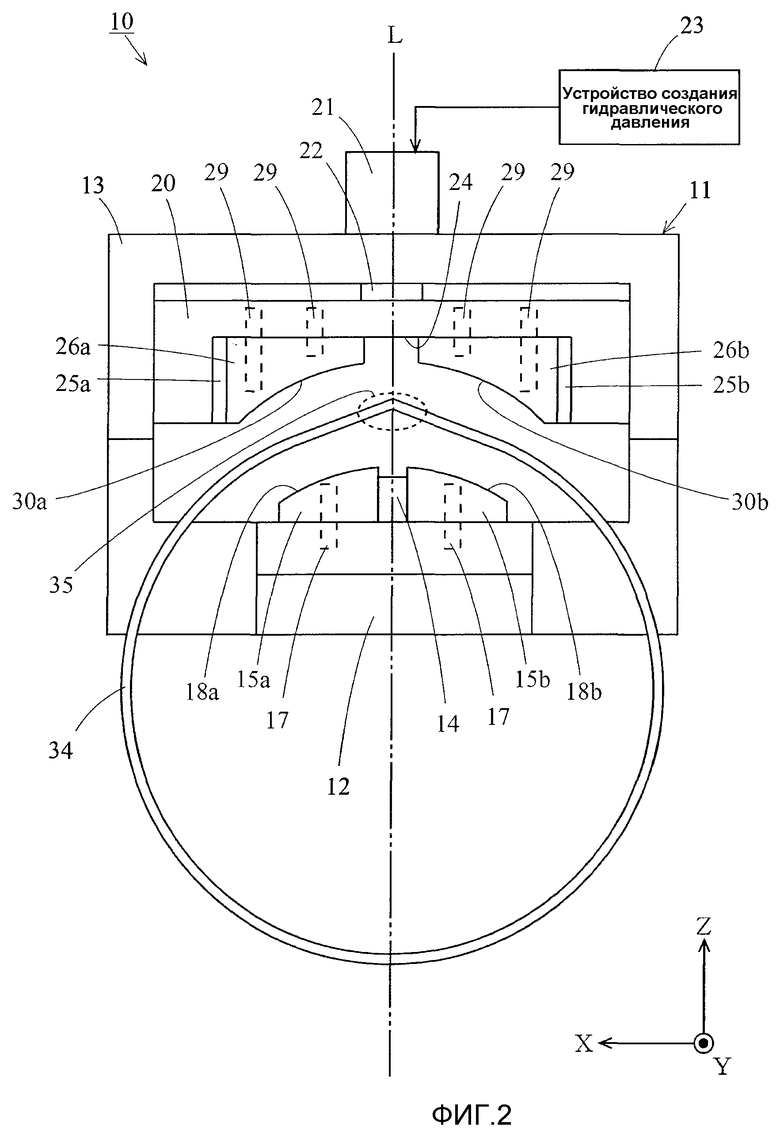

Фигура 2 - вид спереди устройства правки формы трубных концов, показанного на фигуре 1.

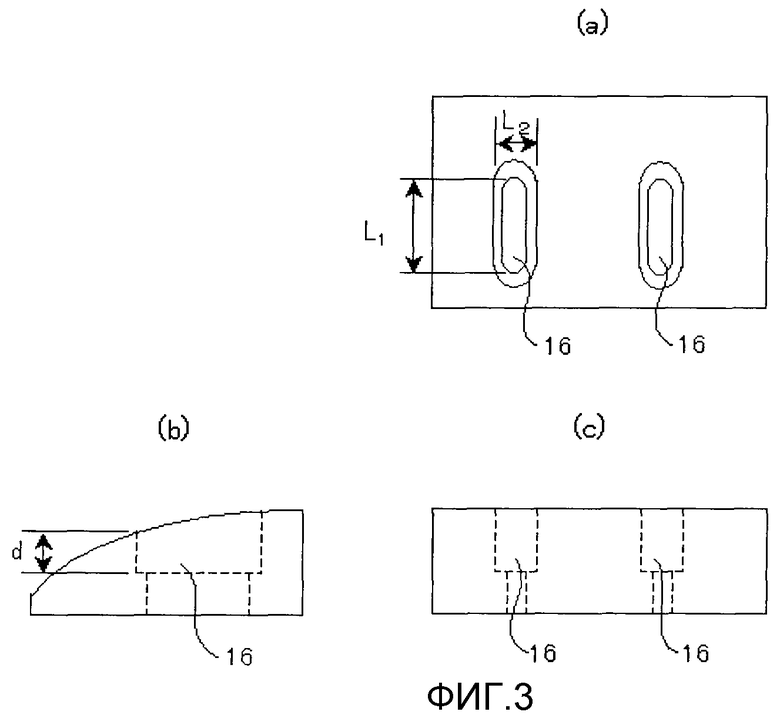

Фигуры 3 (а), 3 (b) и 3 (с) - виды сверху, спереди и сбоку, на которых показан пример отверстий для болтов для жесткого крепления к основанию правúльной формы, расположенной со стороны внутренней поверхности.

Вариант осуществления изобретения

Устройство правки формы трубных концов согласно варианту осуществления настоящего изобретения будет описано со ссылкой на сопровождающие чертежи.

1. Конфигурация устройства правки формы трубных концов

Фигура 1 представляет собой перспективный вид устройства правки формы трубных концов согласно одному варианту осуществления настоящего изобретения, если смотреть снизу наискось, фигура 2 - вид спереди устройства правки формы трубных концов, показанного на фигуре 1, а фигуры 3 (а), 3 (b) и 3 (с) - виды сверху, спереди и сбоку, на которых показан пример отверстий для болтов для жесткого крепления к основанию правúльной формы, расположенной со стороны внутренней поверхности.

На фигурах 1 и 2 для простоты объяснения три направления, пересекающиеся друг с другом под прямым углом, обозначены как направление X, направление Y (продольное направление трубы) и направление Z. Кроме того, направление, указанное стрелкой, обозначено как направление +, а направление, обратное направлению +, обозначено как направление -. Сторона направления Y обозначена как передняя, а сторона направления + Z обозначена как верхняя. Направление Z обозначает вертикальное направление. Кроме того, на фигуре 1 частично заштрихована только плоскость YZ.

Как показано на фигурах 1 и 2, устройство 10 правки формы трубных концов согласно этому варианту осуществления (далее именуемое просто устройством 10 правки) имеет коробчатую раму 11, передняя часть которой открыта. В нижней части рамы 11 образовано основание 12 со стороны внутренней поверхности так, чтобы выступать к передней части, а в верхней части рамы 11 образована потолочная часть 13 с перевернутой вогнутой формой сечения, расположенная так, чтобы покрывать верхнюю сторону основания 12, размещенного со стороны внутренней поверхности.

На центральном участке основания 12, расположенного со стороны внутренней поверхности, имеется пластинчатая распорка 14. К верхней части основания 12, расположенного со стороны внутренней поверхности, прикреплены длинные правúльные формы 15а и 15b, расположенные со стороны внутренней поверхности, с распоркой 14, размещенной на центральном участке, находящемся между ними. Правúльные формы 15а и 15b, расположенные со стороны внутренней поверхности, имеют верхние поверхности 18а и 18b соответственно, каждая из которых имеет круговое аркообразное сечение. Форма сечения (форма сечения, параллельного плоскости XZ) правúльной формы 15а, расположенной со стороны внутренней поверхности, соответствует перевернутой форме сечения правúльной формы 15b, расположенной со стороны внутренней поверхности.

Правúльные формы 15а и 15b со стороны внутренней поверхности могут быть прикреплены к любому месту основания 12 со стороны внутренней поверхности. В этом варианте осуществления положения фиксации правúльных форм 15а и 15b со стороны внутренней поверхности определяются с помощью распорки 14, и правúльные формы 15а и 15b со стороны внутренней поверхности прикреплены к основанию 12 со стороны внутренней поверхности множеством болтов 17 (фигура 2). Как показано на фигуре 3, в каждой из правúльных форм 15а и 15b со стороны внутренней поверхности выполнены ступенчатые эллиптические отверстия 16, так что через них можно пропустить болты в любом положении. Отверстия для болтов в основании 12 выполнены в тех местах, которые облегчают перемещение правúльных форм 15а и 15b со стороны внутренней поверхности без каких-либо проблем при их перемещении. Таким образом, при жестком креплении к основанию 12 правúльные формы 15а и 15b со стороны внутренней поверхности могут быть закреплены в любом положении с помощью болтов 17 с шайбами или прокладками. То есть длина L1 ступени меньшего диаметра эллиптического отверстия представляет собой длину диапазона перемещения правúльной формы со стороны внутренней поверхности, а ширина L2 ступени большего диаметра эллиптического отверстия представляет собой ширину размещения ключа для затягивания болтов. Глубина d ступени большего диаметра эллиптического отверстия больше высоты головки болта.

Распорку 14 используют для установки правúльных форм 15a и 15b, расположенных со стороны внутренней поверхности. В качестве распорки 14 может быть использована, к примеру, пластинчатая распорка из дерева, полимеров, или металла. После жесткого прикрепления правúльных форм 15а и 15b, расположенных со стороны внутренней поверхности, к основанию 12, расположенному со стороны внутренней поверхности, распорку 14 можно удалить. Однако распорку 14 предпочтительно не удаляют, чтобы оставить неизменными положения фиксации правúльных форм даже при приложении давления.

На внутренней поверхности потолочной части 13 основание 20 со стороны внешней поверхности, имеющее сечение перевернутой вогнутой формы, выполнено таким образом, чтобы перемещаться вверх и вниз. Кроме того, к центральному участку потолка 13 жестко прикреплен гидравлический цилиндр 21. Нижний конец поршня 22 гидравлического цилиндра 21 прикреплен к основанию 20, расположенному со стороны внешней поверхности. Кроме того, гидроцилиндр 21 соединен с устройством 23 создания гидравлического давления. В этом варианте осуществления давление масла в гидравлическом цилиндре 21 регулируется устройством 23 создания гидравлического давления. Посредством этого регулируют перемещение поршня 22 и положение в вертикальном направлении основания 20 со стороны внешней поверхности.

С одной стороны поверхности области 24 с перевернутой вогнутой формой (далее именуемой вогнутой частью 24) основания 20 со стороны внешней поверхности с помощью пластинчатой распорки 25а установлена правúльная форма 26а стороны внешней поверхности, а с другой стороны ее поверхности с помощью пластинчатой распорки 25b установлена правúльная форма 26b стороны внешней поверхности. Правúльные формы 26а и 26b стороны внешней поверхности имеют нижние поверхности 30а и 30b соответственно, каждая из которых имеет круговое аркообразное сечение. Форма сечения (форма сечения, параллельного плоскости XZ) правúльной формы 26а со стороны внешней поверхности соответствует перевернутой форме сечения правúльной формы 26b со стороны внешней поверхности.

Правúльные формы 26а и 26b со стороны внешней поверхности могут быть жестко прикреплены к любому месту вогнутой части 24. В этом варианте осуществления положения фиксации правúльных форм 26а и 26b стороны внешней поверхности определяют с помощью распорок 25а и 25b соответственно, а правúльные формы 26а и 26b стороны внешней поверхности жестко прикреплены к нижней части основания 20 со стороны внешней поверхности множеством болтов 29 (фигура 2). Как и в правúльных формах стороны внутренней поверхности 15а и 15b, в правúльных формах 26а и 26b стороны внешней поверхности проделаны ступенчатые эллиптические отверстия. Отверстия для болтов в основании 20 проделаны на местах, которые облегчают перемещение правúльных форм 26а и 26b со стороны внешней поверхности без каких-либо проблем при их перемещении. Таким образом, болты можно вставить в любом месте, и в силу этого правúльные формы 26а и 26b со стороны внешней поверхности могут быть жестко закреплены в любом месте.

Распорки 25а и 25b используют для размещения правúльных форм 26а и 26b со стороны внешней поверхности, как описано выше. В качестве распорок 25а и 25b могут быть использованы, к примеру, пластинчатые распорки из дерева, полимеров или металла. После жесткого прикрепления правúльных форм 25а и 25b, расположенных со стороны внешней поверхности, к основанию 20, расположенному со стороны внешней поверхности, распорки 25a и 25b можно удалить. Однако распорки 25a и 25b предпочтительно не удаляют, чтобы оставить неизменными положения фиксации правúльных форм даже при приложении давления. Размеры распорок 25а и 25b установлены так, что между правúльной формой 26а стороны внешней поверхности и правúльной формой 26b стороны внешней поверхности образован зазор. В этом варианте осуществления, как показано на фигуре 2, средняя точка правúльной формы 26а со стороны внешней поверхности и правúльной формы 26b со стороны внешней поверхности расположена на средней линии L распорки 14. Средняя линия L представляет собой прямую линию, простирающуюся в вертикальном направлении.

Как показано на фигуре 1, к обратной стороне поверхности рамы 11 жестко прикреплен перевернутый L-образный кронштейн 32. Кронштейн 32 снабжен регулировочным механизмом 33 для перемещения кронштейна 32 вверх и вниз. Регулировочный механизм 33 может быть скомпонован с помощью, например, гидравлического насоса или электрического двигателя, однако он может быть и ручного типа.

2. Способ исправления

Далее объяснен способ исправления округлости металлической трубы UOE с использованием вышеописанного устройства 10 правки.

Как показано на фигуре 2, сначала концевой участок металлической трубы UOE 34 вставляют между правúльными формами 15а и 15b стороны внутренней поверхности и правúльными формами 26а и 26b стороны внешней поверхности, так чтобы сварной валик 35 был расположен на средней линии L. В этом состоянии гидравлический цилиндр 21 приводят в действие с помощью устройства 23 создания гидравлического давления для перемещения основания 20 со стороны внешней поверхности вниз. Таким образом, ближайший участок к сварному валику 35 прижимают к верхним поверхностям 18а и 18b правúльных форм 15а и 15b, расположенных со стороны внутренней поверхности, нижними поверхностями 30a и 30b правúльных форм 26а и 26b, расположенных со стороны внешней поверхности, и подвергают воздействию давления. В результате исправляют округлость участка в виде шеврона (угловая деформация) вокруг сварного валика 35.

В этом варианте осуществления положения фиксации правúльных форм 15а и 15b со стороны внутренней поверхности и правúльных форм 26а и 26b со стороны внешней поверхности могут быть скорректированы в зависимости от диаметра металлической трубы 34. Таким образом, устройство 10 правки согласно этому варианту осуществления может быть использовано для металлических труб 34 UOE, имеющих различные диаметры труб. В частности, при исправлении округлости металлической трубы 34 UOE с большим диаметром трубы положения фиксации правúльных форм 15а и 15b со стороны внутренней поверхности и правúльных форм 26а и 26b со стороны внешней поверхности перемещаются таким образом, чтобы сместиться от средней линии L. С другой стороны, при исправлении округлости металлической трубы 34 UOE с малым диаметром трубы положения фиксации правúльных форм 15а и 15b стороны внутренней поверхности и правúльных форм 26а и 26b стороны внешней поверхности перемещаются таким образом, чтобы быть ближе к средней линии L.

Кроме того, согласно этому варианту осуществления, поскольку кронштейн 32 можно перемещать вверх и вниз с помощью регулировочного механизма 33, раму 11 можно переместить в надлежащее положение в зависимости от диаметра металлической трубы 34 UOE.

В этом варианте осуществления, заранее подготовив распорки 14, 25а и 25b, каждая из которых имеет различные размеры, можно быстро установить положения фиксации правúльных форм 15а и 15b стороны внутренней поверхности и правúльных форм 26а и 26b стороны внешней поверхности.

Во время правки правúльные формы 15а и 15b стороны внутренней поверхности подвергаются воздействию силы реакции, направленной внутрь, а правúльные формы 26а и 26b со стороны внешней поверхности подвергаются воздействию силы реакции, направленной наружу. Однако, поскольку правúльные формы 15а и 15b стороны внутренней поверхности используют с установленной между ними распоркой 14, а правúльные формы 26а и 26b со стороны внешней поверхности используют с распорками 25а и 25b, установленными между правúльными формами 26а и 26b и основанием 20 со стороны внешней поверхности, силы реакции гасятся, и правúльные формы удерживаются в надлежащем положении.

3. Предпочтительные размеры и материалы компонентов устройства 10 правки

С точки зрения практического использования, достаточно исправить округлость в диапазоне от около 100 мм до 200 мм по ширине (направление X на фигуре 1) конца трубы со средней линией L (фигура 2) в центре и в диапазоне около 200 мм конца трубы в продольном направлении (направление Y на фигуре 1). Поэтому желательно, чтобы правúльные формы 15а и 15b со стороны внутренней поверхности и правúльные формы 26а и 26b со стороны внешней поверхности имели ширину от 100 до 200 мм и длину около 200 мм ± 20 мм. Если каждая правúльная форма имеет эти размеры, устройство 10 правки может быть использовано для металлических труб UOE почти всех диаметров.

Высота (протяженность в направлении Z) каждой правúльной формы 26а и 26b со стороны внешней поверхности предпочтительно составляет не менее 40 мм на ее тонком участке при рассмотрении ее прочности в момент, когда болты 29 ввинчены в основание 12, расположенное со стороны внутренней поверхности. С другой стороны, высота каждой правúльной формы 15а и 15b стороны внутренней поверхности предпочтительно составляет не менее 40 мм на ее тонком участке по той же причине, и предпочтительно не более 80 мм, даже на ее толстом участке, так чтобы правúльная форма входила в металлическую трубу UOE малого диаметра.

В качестве материала для правúльных форм 15а и 15b стороны внутренней поверхности и правúльных форм 26а и 26b стороны внешней поверхности с учетом износостойкости предпочтительно использование инструментальной стали (например, SKD61-). Твердость правúльных форм 15а и 15b стороны внутренней поверхности и правúльных форм 26а и 26b стороны внешней поверхности составляет предпочтительно не менее 40 единиц по Шору (Нш).

Величины ширины (направление X) зазора между правúльными формами 15а и 15b со стороны внутренней поверхности и зазора между правúльными формами 26a и 26b со стороны внешней поверхности предпочтительно регулируют в соответствии с шириной сварного валика 35 и диаметром подлежащей правке металлической трубы. Величины регулируют таким образом, что правúльные формы приводят в надлежащее состояние соприкосновения в зависимости от диаметра металлической трубы, в то время как величина от около 3 см до 7 см фиксируется в зависимости от ширины валика для защиты сварного валика. При этом радиус кривизны правúльных форм 15а и 15b со стороны внутренней поверхности и радиус кривизны правúльных форм 26a и 26b со стороны внешней поверхности необязательно согласуется соответственно с внутренним диаметром и внешним диаметром металлической трубы, и нужно только устранить угловую деформацию в пределах допустимого диапазона. В этом варианте осуществления форму концов труб широкого диаметра можно исправить с помощью одного вида правúльных форм.

Правúльные формы 15а и 15b со стороны внутренней поверхности могут быть выполнены, например, путем разделения одной правúльной формы, имеющей верхнюю поверхность с сечением в виде дуги окружности, на две равные части. В этом случае правúльные формы 15а и 15b стороны внутренней поверхности могут быть легко изготовлены с высокой точностью. Таким образом, себестоимость правúльных форм 15а и 15b стороны внутренней поверхности может быть уменьшена, а точность исправления округлости может быть улучшена. Аналогичным образом, правúльные формы 26а и 26b со стороны внешней поверхности могут быть выполнены путем разделения одной правúльной формы, имеющей нижнюю поверхность с сечением в виде дуги окружности, на две равные части.

4. Преимущества данного варианта осуществления

4. Как описано выше, в устройстве 10 правки согласно этому варианту осуществления между правúльными формами 15а и 15b стороны внутренней поверхности, а также между правúльными формами 26а и 26b стороны внешней поверхности образованы зазоры, и исправление округлости металлической трубы 34 UOE происходит при размещении сварного валика 35 между этими двумя зазорами. Таким образом, можно избежать контакта правúльных форм 15а и 15b стороны внутренней поверхности со сварным валиком 35 и контакта правúльных форм 26а и 26b стороны внешней поверхности со сварным валиком 35. В силу этого можно предотвратить механические повреждения сварного валика 35 и возникновение дефектов в сварном валике 35.

Кроме того, в этом варианте осуществления, правúльные формы 15а и 15b стороны внутренней поверхности могут быть жестко прикреплены к любому месту на основании 12 стороны внутренней поверхности, а правúльные формы 26а и 26b стороны внешней поверхности могут быть жестко прикреплены к любому месту на вогнутой части 24. Таким образом, положения фиксации правúльных форм 15а и 15b стороны внутренней поверхности и правúльных форм 26а и 26b стороны внешней поверхности могут быть скорректированы в зависимости от диаметра металлической трубы 34 UOE, так что округлость металлической трубы 34 UOE может быть исправлена без замены правúльных форм 15а и 15b стороны внутренней поверхности и правúльных форм 26а и 26b стороны внешней поверхности. В этом случае поскольку не нужно изготавливать большое количество правúльных форм 15а и 15b стороны внутренней поверхности и правúльных форм 26а и 26b стороны внешней поверхности, затраты могут быть снижены. Кроме того, поскольку не нужно менять правúльные формы 15а и 15b стороны внутренней поверхности и правúльные формы 26а и 26b стороны внешней поверхности, повышается эффективность работы. Подготовив распорки 14, 25а и 25b, каждая из которых имеет различные размеры, можно быстро отрегулировать положения фиксации правúльных форм 15а, 15b, 26а и 26b и зазоры между ними. Понятно, что зазоры можно отрегулировать с помощью множества расположенных внахлест распорок.

5. Модификации

В вышеописанном варианте осуществления основание 12 со стороны внутренней поверхности выполнено совместно с рамой 11, а основание 20 со стороны внешней поверхности выполнено так, чтобы быть подвижным вверх и вниз по отношению к раме 11. Однако конфигурация устройства 10 правки не ограничена вышеописанной, при этом конфигурация такова, что металлическая труба 34 UOE может подвергаться давлению со стороны правúльных форм 15а и 15b стороны внутренней поверхности и/или правúльных форм 26a и 26b стороны внешней поверхности. Например, конфигурация может быть такой, что основание 20 со стороны внешней поверхности жестко прикреплено к раме 11, а основание 12 со стороны внутренней поверхности может быть подвижным вверх и вниз относительно рамы 11. В этом случае, поднимая основание 12 со стороны внутренней поверхности с помощью гидравлического цилиндра 21 (или гидравлического домкрата), можно приложить давление к концевому трубному участку металлической трубы 34 UOE, удерживаемому между правúльными формами 15а и 15b стороны внутренней поверхности и правúльными формами 26а и 26b стороны внешней поверхности. Тем самым можно исправить округлость концевого трубного участка металлической трубы 34 UOE.

Кроме того, в вышеописанном варианте осуществления имеются две правúльные формы 15а и 15b стороны внутренней поверхности и две правúльные формы 26а и 26b стороны внешней поверхности. Однако могут быть предусмотрены три или более правúльных форм стороны внутренней поверхности и/или три или более правúльных форм стороны внешней поверхности.

Примеры

В таблице 1 приведены результаты исправления формы трубного конца металлической трубы UOE путем реального использования устройства 10 правки, объясненного со ссылкой на фигуры 1 и 2. Как показано в таблице 1, были заготовлены пять видов (примеры 1-5) металлических труб UOE с различными внешними диаметрами и толщиной стенки. В случае с каждой из этих металлических труб UOE округлость концевого трубного участка металлической трубы UOE была исправлена с помощью правúльных форм 15а и 15b стороны внутренней поверхности и правúльных форм 26а и 26b стороны внешней поверхности, имеющих размеры, приведенные в таблице 2. Расстояние между правúльными формами 15а и 15b стороны внутренней поверхности и расстояние между правúльными формами 26а и 26b стороны внешней поверхности были установлены такими, как показано в таблице 1. Кроме того, заданное значение величины угловой деформации (отклонение от полной окружности) после исправления округлости было установлено на уровне 1,5 мм.

форма

Радиус правúльной формы означает радиус кривизны, соприкасающийся с внешней поверхностью трубы. Высота означает высоту вершины правúльной формы над основанием.

Чтобы продемонстрировать, что металлические трубы UOE, имеющие множество размеров, могут быть исправлены только одним видом правúльных форм, в примерах 1 и 2 и примерах 3 и 4 было проведено испытание с помощью одних и тех же правúльных форм (правúльные формы (А) и (a) и правúльные формы (B) и (b) соответственно), при этом менялось только расстояние между правúльными формами. Как результат, во всех примерах 1-4 было достигнуто улучшение округлости не более чем на 1,5 мм, что и было заданным значением.

Из описанного выше результата было выявлено, что даже если диаметр металлической трубы UOE меняется в диапазоне внешнего диаметра от 508 мм (20 дюймов) до 1524 мм (60 дюймов), не нужно последовательно менять правúльные формы, и желаемая округлость может быть получена с использованием только трех видов правúльных форм: правúльных форм (А) и (a), правúльных форм (B) и (b) и правúльных форм (C) и (с).

Сварной валик 35 (см. фигуру 2) был дополнительно визуально осмотрен после выполнения правки на предмет отсутствия повреждений. Как показано в таблице 1, во всех примерах никаких повреждений не найдено. Таким образом, было также подтверждено, что, с точки зрения качества поверхности металлической трубы UOE, устройство 10 правки согласно варианту осуществления представляет собой отличное устройство правки.

Промышленная применимость

Настоящее изобретение может обеспечить создание устройства правки формы концов труб, способного улучшить округлость без потери эффективности работы и механических повреждений сварного валика даже при обработке концов металлических труб UOE с различными внешними диаметрами.

Пояснение ссылочных позиций

10 устройство правки

11 рама

12 основание со стороны внутренней поверхности

13 потолочная часть

14 распорка

15a, 15b правúльная форма стороны внутренней поверхности

16 отверстие

17 болт

18a, 18b верхняя поверхность

20 основание со стороны внешней поверхности

21 гидравлический цилиндр

22 поршень

23 устройство создания гидравлического давления

24 вогнутая часть

25a, 25b распорка

26а, 26b правúльная форма стороны внешней поверхности

29 болт

30а, 30b нижняя поверхность

32 кронштейн

33 регулировочный механизм

34 металлическая труба UOE

35 сварной валик

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТНЫЙ КОНТЕЙНЕР | 2017 |

|

RU2720650C2 |

| КОРОБКА И ЗАГОТОВКА ДЛЯ НЕЕ | 2008 |

|

RU2497736C2 |

| УСТРОЙСТВО ДЛЯ МАНИПУЛИРОВАНИЯ БУМАЖНЫМИ ЛИСТАМИ | 2013 |

|

RU2598305C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ПОДЪЕМА СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 2000 |

|

RU2245834C2 |

| САМОКОНТРЯЩЕЕСЯ НАВИНЧИВАЮЩЕЕСЯ КРЕПЕЖНОЕ ПРИСПОСОБЛЕНИЕ И СНАБЖЕННЫЙ ИМ УЗЕЛ | 2010 |

|

RU2560348C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ | 2013 |

|

RU2617465C1 |

| ЭЛЕКТРОМОТОР-РЕДУКТОР И СПОСОБ ЕГО СБОРКИ | 2012 |

|

RU2549270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2010 |

|

RU2445183C2 |

| ТЕПЛООБМЕННИК ДЛЯ ДУША ИЛИ ВАННЫ | 2015 |

|

RU2683058C2 |

| ТРУБООБРАЗНАЯ СВАЯ, ЗАКЛЮЧЕННАЯ В БЕТОН, СПОСОБ ЗАБИВАНИЯ СВАИ | 1999 |

|

RU2236505C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для исправления округлости концевого участка трубы. Правильная форма стороны внутренней поверхности имеет верхнюю поверхность с круговым аркообразным сечением и жестко прикреплена к верхней части внешней поверхности. Нижняя поверхность с круговым аркообразным сечением жестко прикреплена к нижней части основания, расположенного с внешней стороны поверхности. Причем каждая из правильной формы стороны внутренней поверхности и правильной формы стороны внешней поверхности разделены на множество частей и жестко закреплены так, чтобы зазор между частями разъемной правильной формы находился на соответствующем центральном участке разъемной правильной формы стороны внутренней поверхности и разъемной правильной формы стороны внешней поверхности. Улучшается округлость без потери рабочей эффективности и механических повреждений сварного валика тубы. 9 з.п. ф-лы, 3 ил., 2 табл., 5 пр.

1. Устройство правки формы трубных концов металлической трубы для типа UOE, служащее для исправления округлости концевого участка трубы путем приложения давления к концевому участку трубы, удерживаемому между разъемной правильной формой стороны внутренней поверхности и разъемной правильной формой стороны внешней поверхности, при этом правильная форма стороны внутренней поверхности имеет верхнюю поверхность с круговым аркообразным сечением и прикреплена к верхней части основания, расположенного со стороны внутренней поверхности, а правильная форма стороны внешней поверхности имеет нижнюю поверхность с круговым аркообразным сечением и прикреплена к нижней части основания, расположенного с внешней стороны поверхности, в котором каждая из правильной формы стороны внутренней поверхности и правильной формы стороны внешней поверхности разделена на множество частей и закреплена с образованием зазора между упомянутыми частями разъемной правильной формы, находящегося на соответствующем центральном участке разъемной правильной формы стороны внутренней поверхности и разъемной правильной формы стороны внешней поверхности.

2. Устройство по п.1, в котором для воздействия давления на концевой участок трубы основание со стороны внутренней поверхности выполнено с возможностью подъема; и/или основание со стороны внешней поверхности выполнено с возможностью опускания.

3. Устройство по п.1, в котором, по меньшей мере, одна из частей правильной формы стороны внутренней поверхности и частей правильной формы стороны внешней поверхности выполнена с обеспечением изменения ширины зазора между частями разъемной правильной формы, в зависимости, по меньшей мере, от диаметра одного из концов упомянутой металлической трубы или ширины сварного валика.

4. Устройство по п.1, в котором, по меньшей мере, одна из правильной формы стороны внутренней поверхности и стороны внешней поверхности выполнена с обеспечением изменения ширины зазора между частями разъемной правильной формы в зависимости, по меньшей мере, от диаметра одного из концов упомянутой металлической трубы или ширины сварного валика.

5. Устройство по любому из пп.1-4, в котором ширина зазора между частями разъемной правильной формы в правильной форме стороны внутренней поверхности установлена не более ширины пространства между частями разъемной правильной формы в правильной форме стороны внешней поверхности.

6. Устройство по любому из пп.1-4, в котором использована распорка для установки ширины зазора между частями, по меньшей мере, одной из разъемных правильных форм, в правильной форме стороны внутренней поверхности, а также между частями разъемной правильной формы в правильной форме стороны внешней поверхности.

7. Устройство по п.5, в котором использована распорка для установки ширины зазора между частями, по меньшей мере, одной из разъемных правильных форм, в правильной форме стороны внутренней поверхности, а также между частями разъемной правильной формы в правильной форме стороны внешней поверхности.

8. Устройство по любому из пп.1-4 или 7, в котором, по меньшей мере, одна из правильной формы стороны внутренней поверхности и правильной формы стороны внешней поверхности разделена на две части.

9. Устройство по п.5, в котором, по меньшей мере, одна из правильной формы стороны внутренней поверхности и правильной формы стороны внешней поверхности разделена на две части.

10. Устройство по п.6, в котором, по меньшей мере, одна из правильной формы стороны внутренней поверхности и правильной формы стороны внешней поверхности разделена на две части.

| JP 3155416 А, 03.07.1991 | |||

| Устройство для калибровки труб | 1985 |

|

SU1321502A1 |

| Устройство для правки и упрочнения коленчатых валов | 1987 |

|

SU1479163A1 |

| Устройство для калибровки концов труб | 1974 |

|

SU573220A2 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 1987 |

|

RU2023525C1 |

Авторы

Даты

2012-10-27—Публикация

2009-11-16—Подача