Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано для правки валов при производстве и ремонте автомобилей, тракторов, а также других машин и оборудования различного назначения.

Цель изобретения - повышение качества правки и упрощение конструкции.

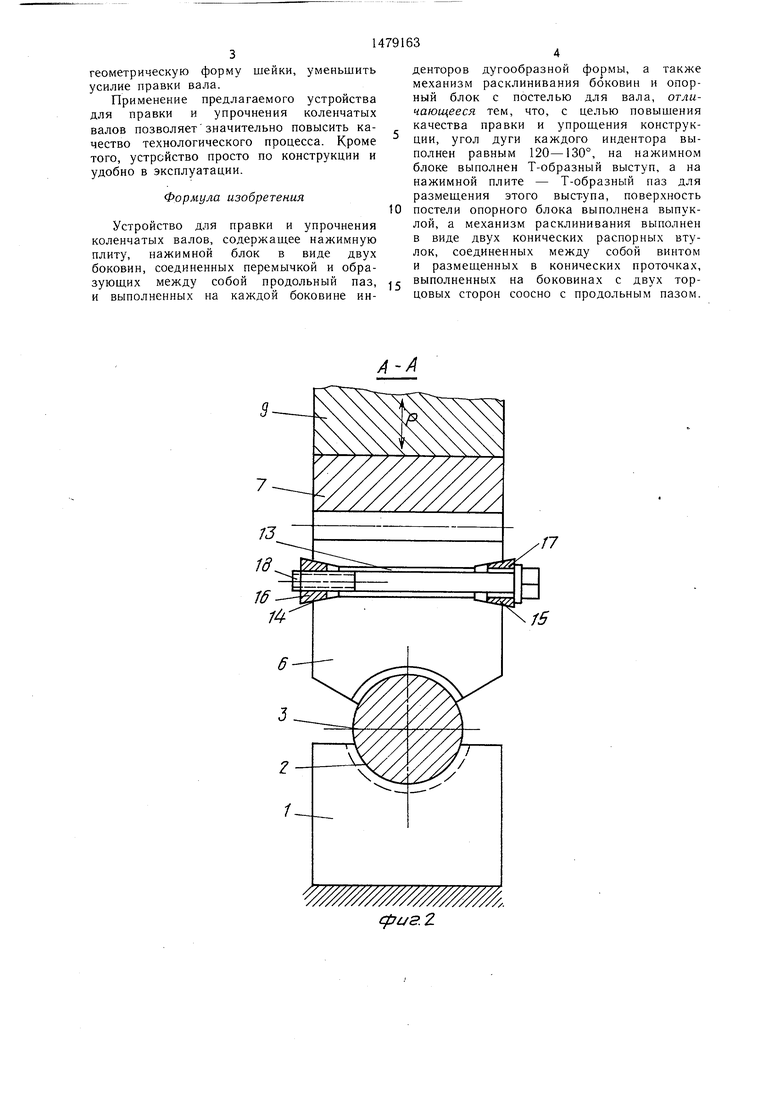

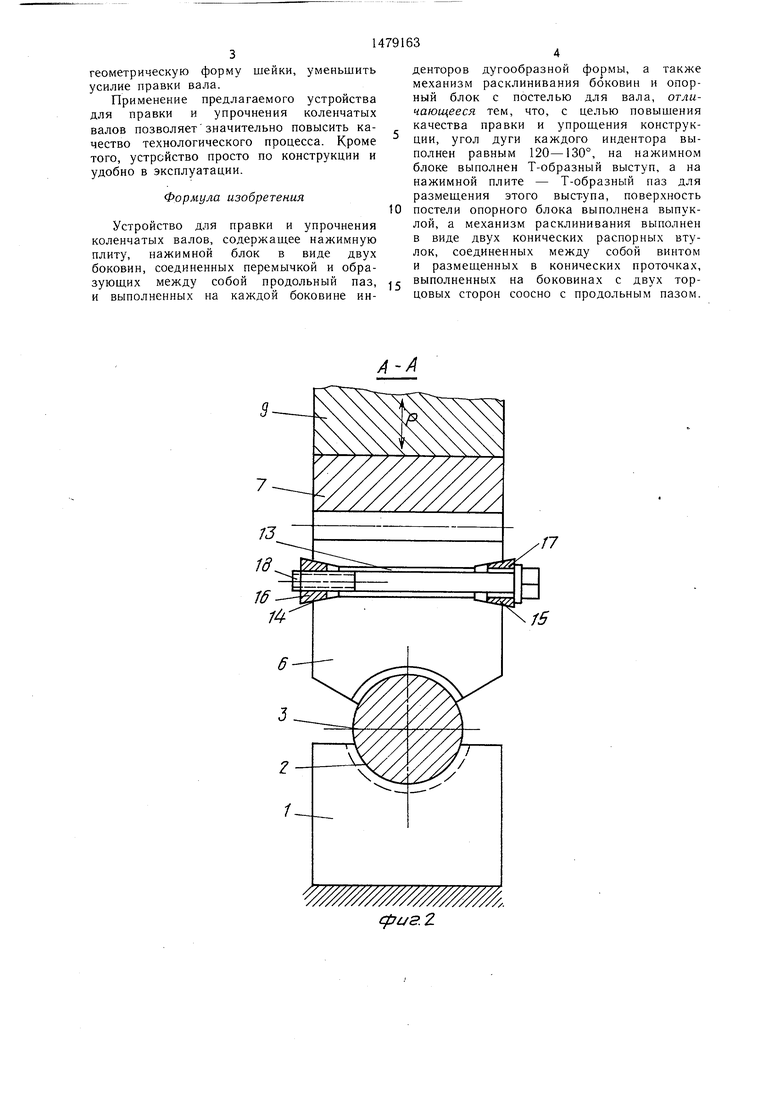

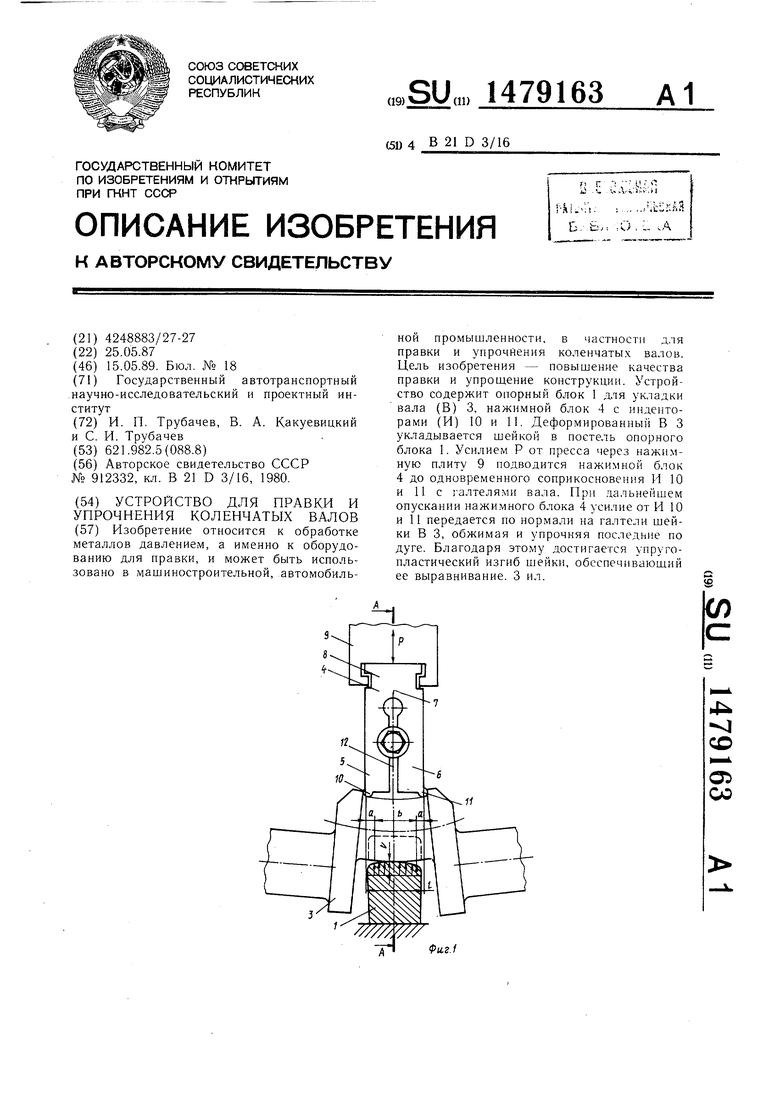

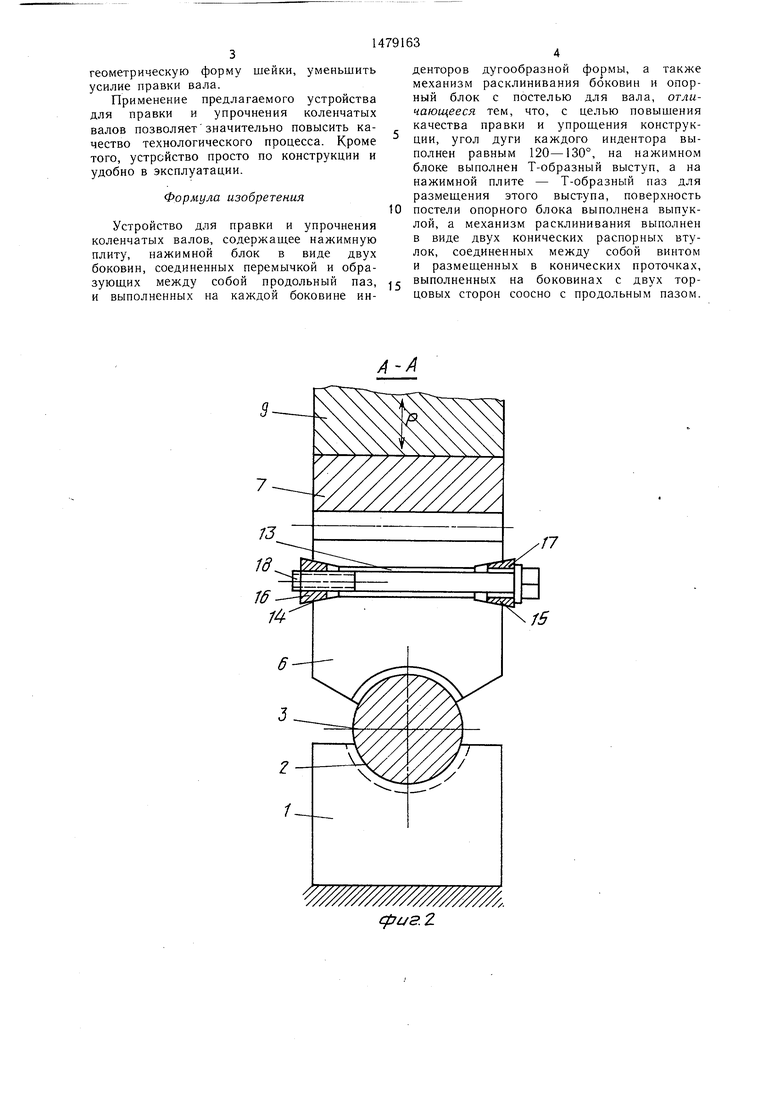

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1;

При небольшом угле охвата при правке вала разница между наибольшим и наименьшим контактными давлениями по окружности незначительная. Поэтому на небольшом участке дуги от больших нагрузок возникают большие контактные напряжения, вызывающие появление значительных деформаций (вмятин, трещин) на обжатых участках поверхности галтелей.

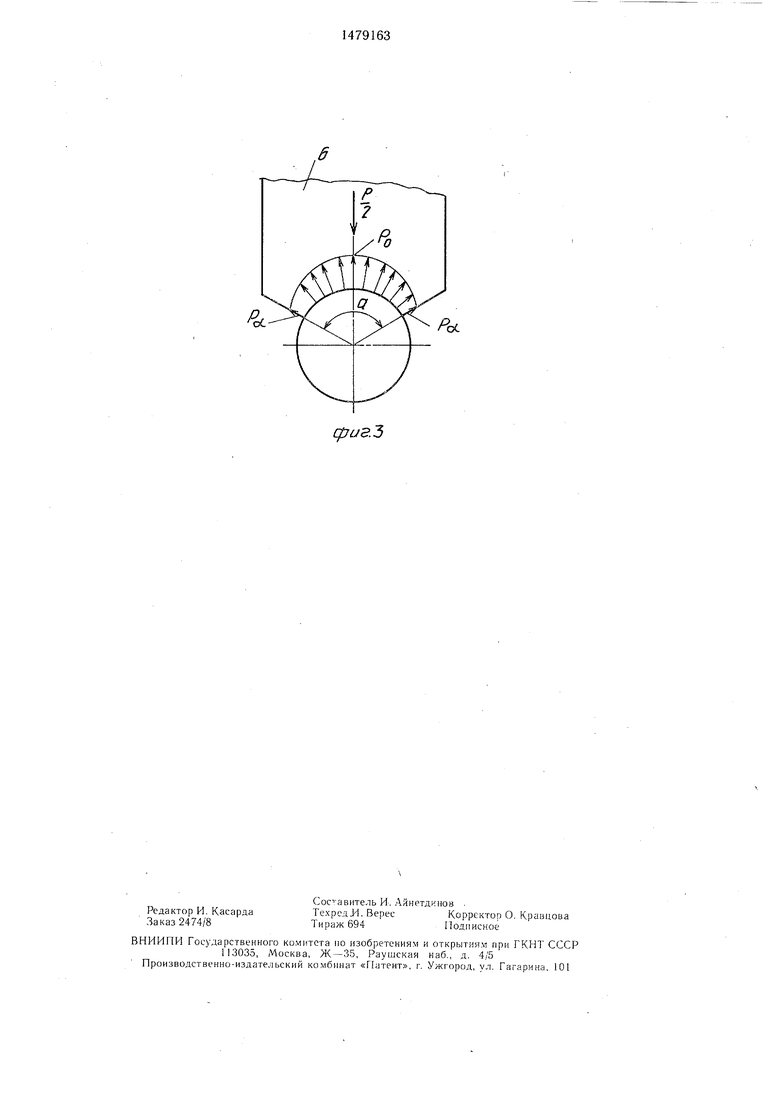

С увеличением угла обжатия контактна фиг. 3 - схема распределения напря- 10 ные давления по окружности уменьшаются, жений в местах контакта дугообразного ин-При угле охвата 120° величины контактных

дентора с галтелью.

Устройство содержит опорный блок 1,

снабженный постелью 2, имеющей выпуклую

давлений составляют половину наибольшего давления. Такой угол охвата галтелей инденторами 10 и 11 обеспечивает поверхность для шейки вала 3. Нажимной , 5 рациональное распределение удельных на- блок 4 выполнен в виде двух боковин 5грузок по дуге. Возникающие от контакти 6 и перемычки 7, соединяющей эти боковины. На перемычке 7 выполнен Т-образный выступ 8, взаимодействующий с Т-образным пазом нажимной плиты 9, крепящейся к пуансону пресса.

Каждая из боковин 5 и 6 имеет дугообразные инденторы 10 или 11 для упора в галтели вала 3 и отделена от другой боковины продольным пазом 12, проходящим вдоль отверстия 13 с коническими проточками 14 и 15. В проточках установ- 5 лены две конические распорные втулки 16 или 17, взаимодействующие своими наружными поверхностями с коническими проточками 14 и 15 и прижимающиеся к ним посредством винта 18. Одна из втулок 16 или 17 имеет резьбовое отверстие.

С помощью устройства правка вала осуществляется следующим образом.

Деформированный вал 3 укладывается

шейкой в постель 2 опорного блока 1. Уси- 35 воначальный. В связи с этим величи- лием Р от пресса через нажимную плитуна выпуклости опорной поверхности блока

9 подводится нажимной блок до одновременного соприкосновения инденторов 10 и 11 с гал елями вала. При дальнейшем опускании нажимного блока 4 усилие от инденторов 10 и 11 передается по нормали на галтели шейки вала 3, обжимая и упрочняя последние по дуге и обеспечивая упруго- пластический изгиб шейки для выравнивания ее. При отклонении коленчатых валов 3 по длине шейки между галтелями осуных давлении напряжения не вызывают образования трещин и больших вмятин в галтелях вала.

В результате обжатия поверхности гал- 20 тели микротвердость ее возрастает, что оказывает положительное влияние на сопротивление усталости всего коленчатого вала. Дальнейшее увеличение угла охвата более 130° не оказывает существенного влияния на качество правки вала.

Со стороны опорного блока на шейку вала вдоль ее образующей действует равнораспределенная нагрузка. При упру- гопластическом изгибе шейки ее ось деформируется. Наружная поверхность шейки со стороны опорного блока становится вогнутой.

Чтобы выправить деталь, т. е. получить нужную остаточную деформацию, приходится шейку подвергать обратному прогибу, в 10-15 раз превышающему перопределяется из расчета наибольшего прогиба оси 20 шейки (фиг. 1.5) по следующей формуле

30

40

V

v

24ЕЬ

.

ществляется раздвижка боковин 5 и 6 посредством винта 18.

Наибольшее контактное давление возникает в плоскости действия, прикладываемого индентором усилия Р/2 на галтель- ную часть шейки (фиг. 3). Изменение контактного давления по окружности выражается формулой

Рл Р„со5-%-,

45

где V - величина выпуклости, см;

g- равномерно распределенная нагрузка, кг/см;

Е - модуль упругости материала вала, кг/см2;

I,

осевой момент инерции попереч50

ного сечения шейки, см ; 1 - расстояние между инденторами, см; а - расстояние от места приложения равномерно распределенной нагрузки до индентора, см, В - длина части опоры, на которую действует равномерно распределенная нагрузка, см.

где РЙ - наименьшее ление;

контактное давлеР0 - наибольшее контактное давление; а - угол охвата галтельной части шейки индентором.

При небольшом угле охвата при правке вала разница между наибольшим и наименьшим контактными давлениями по окружности незначительная. Поэтому на небольшом участке дуги от больших нагрузок возникают большие контактные напряжения, вызывающие появление значительных деформаций (вмятин, трещин) на обжатых участках поверхности галтелей.

С увеличением угла обжатия контакт ные давления по окружности уменьшаются, При угле охвата 120° величины контактных

5

5 воначальный. В связи с этим величи- на выпуклости опорной поверхности блока

ных давлении напряжения не вызывают образования трещин и больших вмятин в галтелях вала.

В результате обжатия поверхности гал- 0 тели микротвердость ее возрастает, что оказывает положительное влияние на сопротивление усталости всего коленчатого вала. Дальнейшее увеличение угла охвата более 130° не оказывает существенного влияния на качество правки вала.

Со стороны опорного блока на шейку вала вдоль ее образующей действует равнораспределенная нагрузка. При упру- гопластическом изгибе шейки ее ось деформируется. Наружная поверхность шейки со стороны опорного блока становится вогнутой.

Чтобы выправить деталь, т. е. получить нужную остаточную деформацию, приходится шейку подвергать обратному прогибу, в 10-15 раз превышающему пер0

воначальный. В связи с этим величи- на выпуклости опорной поверхности блока

определяется из расчета наибольшего прогиба оси 20 шейки (фиг. 1.5) по следующей формуле

V

v

24ЕЬ

.

где V - величина выпуклости, см;

g- равномерно распределенная нагрузка, кг/см;

Е - модуль упругости материала вала, кг/см2;

I,

осевой момент инерции попереч

ного сечения шейки, см ; 1 - расстояние между инденторами, см; а - расстояние от места приложения равномерно распределенной нагрузки до индентора, см, В - длина части опоры, на которую действует равномерно распределенная нагрузка, см.

При контакте с постелью блока, имеющей выпуклую форму, поверхностный слой шейки в результате растяжения разгружается. Это позволяет стабилизировать

геометрическую форму шейки, уменьшить усилие правки вала.

Применение предлагаемого устройства для правки и упрочнения коленчатых валов позволяет значительно повысить качество технологического процесса. Кроме того, устройство просто по конструкции и удобно в эксплуатации.

Формула изобретения

Устройство для правки и упрочнения коленчатых валов, содержащее нажимную плиту, нажимной блок в виде двух боковин, соединенных перемычкой и обраденторов дугообразной формы, а также механизм расклинивания боковин и опорный блок с постелью для вала, отличающееся тем, что, с целью повышения качества правки и упрощения конструк5 ции, угол дуги каждого индентора выполнен равным 120-130°, на нажимном блоке выполнен Т-образный , а на нажимной плите - Т-образный паз для размещения этого выступа, поверхность

10 постели опорного блока выполнена выпуклой, а механизм расклинивания выполнен в виде двух конических распорных втулок, соединенных между собой винтом

и размещенных в конических проточках,

I)U Ли В И Ј1 t С WC J XL 111- Л .14 t-ti i i v jj MГ

зующих между собой продольный паз, 15 выполненных на боковинах с двух тор- и выполненных на каждой боковине ин-ЦОБЫХ сторон соосно с продольным пазом.

денторов дугообразной формы, а также механизм расклинивания боковин и опорный блок с постелью для вала, отличающееся тем, что, с целью повышения качества правки и упрощения конструкции, угол дуги каждого индентора выполнен равным 120-130°, на нажимном блоке выполнен Т-образный , а на нажимной плите - Т-образный паз для размещения этого выступа, поверхность

постели опорного блока выполнена выпуклой, а механизм расклинивания выполнен в виде двух конических распорных втулок, соединенных между собой винтом

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки и упрочнения валов | 1980 |

|

SU912332A1 |

| Способ правки и упрочнения коленчатых валов | 1988 |

|

SU1606221A1 |

| Устройство для правки и упрочнения вала | 1991 |

|

SU1834791A3 |

| Способ упрочнения коленчатого вала и устройство для его осуществления | 1990 |

|

SU1706845A1 |

| СПОСОБ УПРОЧНЕНИЯ КОЛЕНЧАТОГО ВАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063324C1 |

| СПОСОБ ПРАВКИ ДЕТАЛИ | 1992 |

|

RU2019332C1 |

| Способ правки изделий | 1990 |

|

SU1761354A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ И УПРОЧНЕНИЯ ВАЛА | 1992 |

|

RU2020012C1 |

| Способ правки коленчатых валов | 1985 |

|

SU1289897A1 |

| СПОСОБ ПРАВКИ СУДОВЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2024 |

|

RU2838990C1 |

Изобретение относится к обработке металлов давлением, а именно к оборудованию для правки, и может быть использовано в машиностроительной, автомобильной промышленности, в частности для правки и упрочнения коленчатых валов. Цель изобретения - повышение качества правки и упрощение конструкции. Устройство содержит опорный блок 1 для укладки вала (В) 3, нажимной блок 4 с инденторами (И) 10 и 11. Деформированный В 3 укладывается шейкой в постель опорного блока 1. Усилием Р от пресса через нажимную плиту 9 подводится нажимной блок 4 до одновременного соприкосновения И 10 и 11 с галтелями вала. При дальнейшем опускании нажимного блока 4 усилие от И 10 и 11 передается по нормали на галтели шейки В 3, обжимая и упрочняя последние по дуге. Благодаря этому достигается упругопластический изгиб шейки, обеспечивающий ее выравнивание. 3 ил.

7

фиг. 2

сриг.З

| Устройство для правки и упрочнения валов | 1980 |

|

SU912332A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-15—Публикация

1987-05-25—Подача