Изобретение относится к прокатному производству и может быть использовано при производстве широких горячекатаных листов из марок стали трубного сортамента, в основном, класса прочности К60, предназначенного для изготовления электросварных труб большого диаметра (например, ⌀1420 мм) для магистральных газонефтепроводов.

Известны способы производства горячекатаных листов, включающие производство слябовой заготовки, ее нагрев до температуры выше Ас3, горячую деформацию с регламентированными обжатиями, промежуточное подстуживание проката, чистовую прокатку с последующим охлаждением листа со скоростью не менее 30°C/мин до температуры 400°C и далее - на воздухе (Патенты РФ №2394108, №2397255).

Недостатками известных способов является значительная дифференциация свойств по сечению и длине листа при одновременно пониженном уровне механических свойств (прочностных, пластических и вязких), не отвечающих в сталях трубного сортамента современным нормам для класса прочности К60.

Наиболее близким аналогом к заявляемому объекту является способ производства листов из низколегированной стали, включающий нагрев слябовой заготовки до температуры выше Ас3, черновую прокатку в раскат промежуточной толщины при температуре 950÷890°C, подстуживание до температуры 840±10°C, последующую чистовую прокатку до температуры 780±10°C. После чего осуществляется ускоренное охлаждение поверхности листа водой от температуры конца прокатки до температуры 300÷200°C со скоростью не менее 60°C/мин с последующим охлаждением листов на воздухе до температуры 100°C при однорядном их расположении на стеллаже (Патент РФ №2311465).

Недостатком известного способа является сложность формирования в марках стали трубного сортамента требуемого высокого уровня механических свойств, соответствующих классу прочности К60, равномерно распределенных по сечению листа толщиной более 26 мм, что не позволяет обеспечить успешную технологическую переработку горячекатаного штрипса в трубу большого диаметра (ТБД), предназначенную для эксплуатации в магистральных газонефтепроводах. Наряду с этим существенно увеличивается вероятность появления в изготовленной из горячекатаной листовой заготовки электросварной трубе многочисленных дефектов в виде трещин, разрывов в процессе ее эксплуатации ввиду незначительных показателей вязкости и хладостойкости.

Технической задачей, решаемой заявляемым изобретением, является обеспечение в горячекатаном прокате из микролегированой стали трубного сортамента толщиной 26-27 мм одинаковых по сечению листа повышенных механических свойств, соответствующих классу прочности К60.

Поставленная задача решается тем, что в известном способе производства листов из низколегированной трубной стали класса прочности К60 толщиной 26-27 мм, включающем нагрев слябовой заготовки до температуры выше Ас3, черновую прокатку в раскат промежуточной толщины, подстуживание, чистовую прокатку с регламентированными обжатиями и температурами конца прокатки, а также последующее ускоренное охлаждение листа, согласно изобретению, в заготовке из стали со следующим соотношением элементов, мас.%:

температуру черновой стадии горячей прокатки устанавливают в диапазоне 1000÷1100°C при единичных относительных обжатиях на черновой стадии прокатки не менее 12%, температуру начала чистовой стадии прокатки принимают равной 810±20°C, а температуру конца чистовой прокатки устанавливают равной 805±15°C, при этом температуру начала ускоренного охлаждения листа принимают не менее 760°C, а температуру конца ускоренного охлаждения листа принимают 560±20°C, причем скорость ускоренного охлаждения поверхности листа устанавливают в диапазоне 12÷18°C /с.

Сущность изобретения заключается в следующем.

Прокат из низколегированных марок стали трубного сортамента (класса прочности К60) в соответствии с требованиями отечественных и зарубежных стандартов должен обеспечивать сочетание высоких прочностных и пластических свойств, а также повышенные вязкие характеристики (KCU, KCV, долю вязкой составляющей в изломе при ИПГ), обеспечивающие достаточную хладостойкость, хорошую свариваемость трубной заготовки, а также достаточно высокое сопротивление хрупкому разрушению при температурах монтажа труб и их эксплуатации.

Для обеспечения нормируемого комплекса свойств в процессе горячей прокатки в металле должна быть сформирована мелкозернистая ферритно-бейнитная микроструктура, равномерно распределенная по всему сечению листа. Поэтому технология изготовления горячекатаных листов из стали трубного сортамента класса прочности К60 должна обеспечивать получение следующего уровня механических свойств: прочностных - предел текучести σт=515-615 МПа; временное сопротивление разрыву σв=590-700 МПа; отношение σт/σв - не более 0,90; пластических - относительное удлинение 65 - не менее 22,5%; и вязких - ударная вязкость KCV-40 - не менее 100 Дж/см2, KCV-20 - не менее 200 Дж/см2, количество вязкой составляющей в изломе образцов ИПГ при температуре - 20°C - не менее 90% (например, в соответствии с нормами международного стандарта API 5L).

В заявляемом химическом составе стали за основу принят узкий диапазон количества углерода в стали при пониженном до 0,07÷0,09% его содержании. Для обеспечения в горячекатаном листе требуемого уровня механических свойств, соответствующих классу прочности К60, вводится при легировании кремний в количестве 0,20÷0,35%, обеспечивающий требуемый высокий уровень прочности и вязкости и марганец в количестве 1,60÷1,75%, принятый традиционно в качестве одного из основных легирующих компонентов в низколегированных сталях, включая и трубный марочный сортамент (см., например, Матросов Ю.И., Литвиненко Д.А., Голованенко С.А. Сталь для магистральных трубопроводов. М.: Металлургия, 1989. - 288 С.). Содержание алюминия 0,025÷0,045% обеспечивает необходимую чистоту стали по неметаллическим включениям. Заявленный диапазон содержаний серы (не более 0,003%) и фосфора (не более 0,012%) позволяет получить высокие значения ударной вязкости при отрицательных температурах, а также минимизирует образование сульфидов.

Также, для получения мелкозернистой микроструктуры за счет подавления роста зерен при рекристаллизации и после ее окончания традиционно применяется микролегирование карбонитридообразующимися элементами (Nb, Ti, V) в сотых долях процента. В заявляемом техническом решении в сталь вводятся 0,015÷0,025% титана, 0,04÷0,06% ниобия, 0,04÷0,06% ванадия, являющиеся упрочняющими микролегирующими элементами.

Для подавления упрочняющего эффекта дополнительно ограничивается содержание хрома - не более 0,12%. Введение 0,25÷0,35% никеля обеспечивает дополнительные противокоррозионные свойства горячекатаного проката.

Такой принцип легирования и микролегирования обеспечивает при достаточно высоких значениях прочности приемлемый повышенный уровень пластичности и вязкости, соответствующие классу прочности К60.

Одним из главных условий получения в готовом горячекатаном прокате конечных размеров требуемой мелкозернистой ферритно-бейнитной структуры является наличие мелкозернистой структуры аустенита, которая, в свою очередь, может быть получена при определенных степенях и скоростях деформаций и температурах прокатываемого металла, так как она зависит от скорости рекристаллизации при прокатке. При этом размер зерна в процессе рекристаллизации, а также после фазовых превращений в значительной степени будет определяться степенью измельчения зерен аустенита при черновой стадии контролируемой прокатки, уровня проработки микроструктуры аустенита в области отсутствия рекристаллизации при чистовой стадии прокатки, а также условий охлаждения листа после чистовой прокатки. Учитывая достаточно существенную конечную толщину горячекатаного листа (более 26 мм), для минимизации разброса свойств по его сечению определяющими параметрами горячей прокатки листовой стали будут являться температуры черновой стадии прокатки и последующей чистовой прокатки. Кроме того, для подавления роста аустенита в процессе охлаждения листа после окончания стадии горячей прокатки существенную роль будут играть температурные и скоростные условия ускоренного охлаждения листа, включающие, соответственно, скорость и температуру активной фазы охлаждения.

Температурные условия черновой прокатки (1000÷1100°C) объясняются следующим. В раскате с заявленным химическим составом стали, имеющим температуру выше заявленной, при прокатке в первых черновых проходах стана могут успеть пройти процессы рекристаллизации, т.е. сформируется крупное аустенитное зерно (6-8 баллов, вместо требуемых 9-11 баллов). В результате в прокатке толщиной более 26 мм не будет обеспечен требуемый уровень механических свойств, соответствующих классу прочности К60. При температуре ниже заявленного диапазона не будет обеспечена выкатываемость сляба в лист конечной толщины.

Наряду с этим, для получения мелкозернистой структуры аустенита на черновой стадии прокатки в процессе интенсивной рекристаллизации необходимо поддерживать регламентированный режим частных относительных обжатий. Особенно это актуально для микролегированных сталей трубного сортамента, содержащих карбонитридообразующие элементы (см. Ниобийсодержащие низколегированные стали. Хайстеркамп Ф., Хулка К., Матросов Ю.И. и др. М.: «СП Интернет инженеринг, 1999, 90 С.). При этом для обеспечения комплекса физико-механических свойств и геометрических размеров из практики горячей листовой прокатки было установлено, что наиболее оптимальные единичные относительные обжатия должны составлять не менее 12%.

Температурные условия начала чистовой прокатки объясняются необходимостью проведения определенного подстуживания раската после черновой прокатки для стабилизации температуры по сечению и обеспечения оладьеобразной формы зерна, которая обеспечивает лучшую выкатываемость в процессе последующей деформационной обработки. Для выбранного химического состава стали наиболее приемлемым для заявленной толщины готового листа будет являться температура начала чистовой стадии горячей прокатки 810±20°C. Для обеспечения однородности фазового состава стали за счет окончания пластической деформации всех участков листа в нижней части аустенитной области необходимо чистовую стадию горячей прокатки листа заканчивать при температурах 805±115°C. Отклонение от регламентируемых температурных и деформационных режимов диапазонов приведет либо к крупнозернистой (более 6-7 баллов) микроструктуре, либо к значительной ее разнобалльности по площади и сечению листа из-за существенной его толщины.

Температурный диапазон ускоренного охлаждения листа (начала стадии охлаждения - не менее 760°C, конца охлаждения - 560±20°C) обусловлен необходимостью обеспечения полного протекания бейнитного превращения в листе значительной толщины (более 26 мм). Отклонения в верхнюю сторону от выбранного диапазона приводят к росту балла зерна, соответственно, снижая прочностные параметры проката. Снижение нижнего диапазона формирует повышенную разнобалльность зерна (более 3-х смежных баллов), а также возрастает вероятность критичного искажения геометрической формы листа, связанного в этом случае со значительным градиентом температуры по сечению достаточно толстого проката.

Выбранная скорость ускоренного охлаждения горячекатаного листа после окончания чистовой стадии горячей прокатки в диапазоне 12÷18°C/с определяется необходимостью обеспечения равномерного дисперсионного упрочнения по сечению горячекатаного листа из стали, микролегированной карбонитридообразующими элементами с температур конца горячей прокатки до температуры конца активной фазы ускоренного охлаждения. Кроме того, при снижении скорости охлаждения полосы в структуре могут наблюдаться грубые выделения избыточных фаз. При этом, по границам зерен феррита сформируются участки перлита, а в ферритной матрице образуются глобули цементита. Из практических соображений установлено, что для окончания формирования требуемой равномерной по сечению и длине листа микроструктуры, благодаря формированию субструктуры в игольчатом феррите и сдерживанию роста мелкодисперсных карбонитридов, оптимальная скорость охлаждения поверхности листа после окончания горячей прокатки для заявляемых толщин должна находиться в диапазоне 12÷18°C/с. Кроме того, при заявляемой скорости ускоренного охлаждения цементит будет образовываться в виде мелких включений только по границам зерен, что также позволит обеспечить получение листа с повышенной пластичностью и высокими вязкими свойствами.

Пример осуществления конкретного способа.

Выплавили кислородно-конвертерным методом сталь заявленного химического состава (см. табл.1). После проведения внепечной обработки металла и введения требуемых добавок осуществляли непрерывную разливку стали с последующей ее кристаллизацией и порезкой на слябы.

Слябовую заготовку толщиной 300 мм из стали марки с соответствующим с химическим составом нагревают в методической печи до требуемой температуры. После этого на толстолистовом стане 5000 ОАО «ММК» при температурах (1000÷1100)°C производят черновую стадию прокатки в раскат промежуточной толщины с единичными относительными обжатиями ε - не менее 12%. Далее осуществляют подстуживание раската на воздухе до соответствующей температуры 810±20°C, при которой начинают чистовую стадию горячей прокатки с получением листа конечной толщиной 26,4 мм. При этом температуру конца чистовой прокатки (Ткп) поддерживают в диапазоне 805±15°C. Далее горячекатаный лист, имеющий температуру не менее 760°C, подвергается ускоренному со скоростью 12÷18°C/с охлаждению водой в установке контролируемого спрейерного охлаждения до температуры 560±20°C. После окончания активной фазы охлаждения горячекатаный лист направляется на участок противофлокеновой обработки (ПФО), где укладывается в стеллажи и подвергается замедленному охлаждению до температуры менее 100°C в течение не менее 48 часов. Далее охлажденный горячекатаный лист направляется на участок листоотделки.

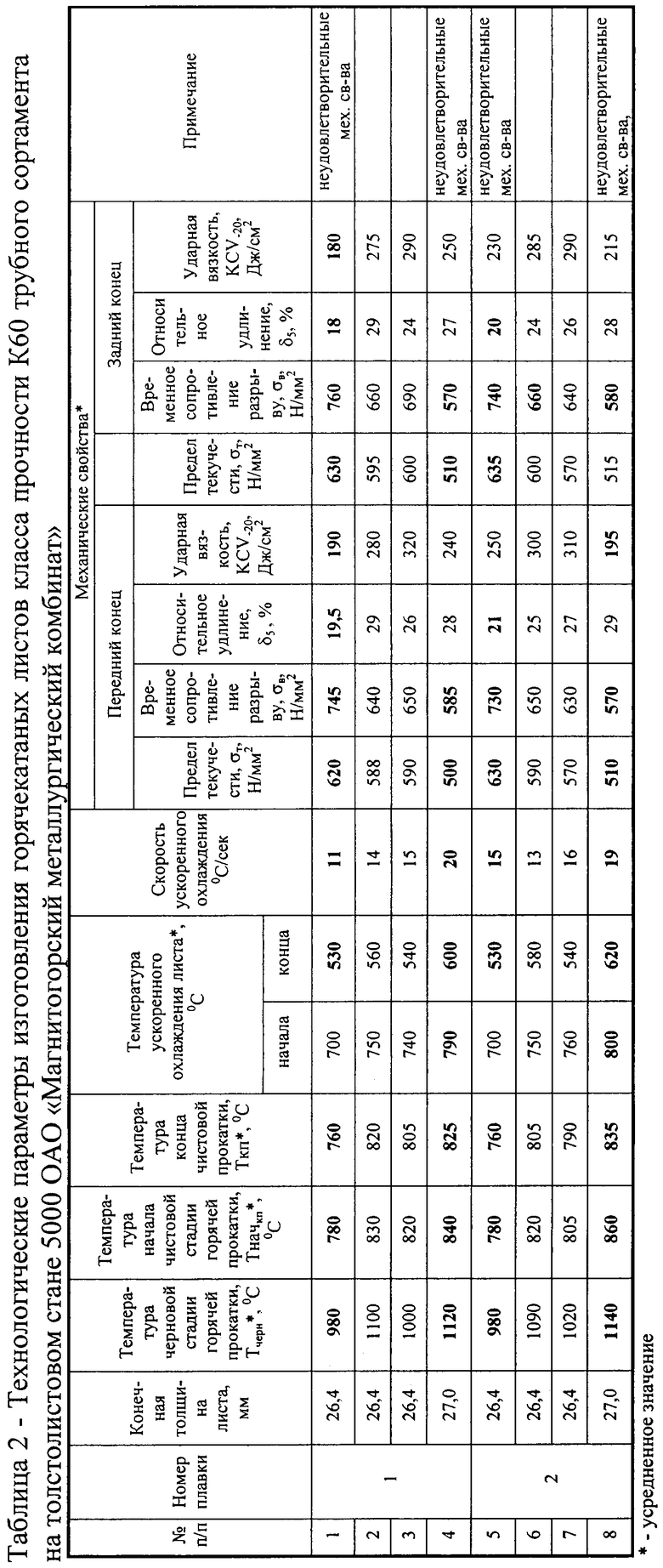

Варианты технологических параметров, по которым по заявляемому способу осуществлялось изготовление горячекатаных листов класса прочности К60 трубного сортамента на стане 5000 ОАО «ММК», а также результаты исследований представлены в таблице 2.

Заявляемая технология производства металлопроката на примере изготовления горячекатаных листов класса прочности К60 обеспечивает получение в горячекатаном листовом прокате толщиной более 26 мм следующих механических свойств (усредненные значения по выборке): предел текучести σт=520÷580 Н/мм2, временное сопротивление разрыву σв=600÷640 Н/мм2, отношение σт/σв - 0,84-0,88, относительное удлинение δ5 в пределах 23÷28%, ударная вязкость KCV-20=260÷380 Дж/см2, KCV-40=220÷340 Дж/см2, доля вязкой составляющей в изломе при ИПГ>90%.

Выбранная совокупность признаков позволяет сделать вывод, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в прототипе.

Заявляемый способ может найти широкое применение при производстве горячекатаных листов толщиной более 26 мм, используемых в качестве горячекатаной заготовки для производства электросварных прямошовных труб (в том числе применяемых в магистральных газо-, нефтепроводах), обладающей повышенными прочностными, пластическими и вязкими свойствами класса прочности К60, равномерно распределенными как по сечению, так и по длине листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2012 |

|

RU2479639C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2012 |

|

RU2479638C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2011 |

|

RU2465345C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2011 |

|

RU2458753C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССОВ ПРОЧНОСТИ К52-К60 | 2011 |

|

RU2458751C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2011 |

|

RU2475315C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2011 |

|

RU2458752C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К56 | 2011 |

|

RU2465343C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ Х60 | 2011 |

|

RU2458156C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ Х70 | 2011 |

|

RU2458754C1 |

Изобретение относится к прокатному производству и может быть использовано при производстве широких горячекатаных листов для изготовления труб большого диаметра, применяемых в магистральных газопроводах. Для обеспечения в горячекатаном листе одинаковых по сечению повышенных механических свойств, соответствующих классу прочности К60, получают слябовую заготовку из стали заданного химического состава, осуществляют нагрев заготовки до температуры 1000-1100°C, и при этой температуре проводят черновую прокатку при единичных относительных обжатиях не менее 12%, подстуживают раскат до температуры начала чистовой прокатки, равной 810±20°C, проводят чистовую прокатку с температурой конца прокатки, равной 805±15°C, и получением листа толщиной 26-27 мм, затем проводят ускоренное охлаждение поверхности листа от температуры не менее 760°C до температуры 560°C со скоростью охлаждения в диапазоне 12-18°C/с. 1 пр., 1 табл.

Способ производства листов из низколегированной трубной стали класса прочности К60 толщиной 26-27 мм, включающий нагрев до температуры выше Ас3 слябовой заготовки из стали со следующим соотношением элементов, мас.%:

черновую прокатку в раскат промежуточной толщины, подстуживание, чистовую прокатку с регламентированными обжатиями и температурой конца прокатки, а также последующее ускоренное охлаждение листа, при этом температуру черновой стадии горячей прокатки устанавливают в диапазоне 1000-1100°C при единичных относительных обжатиях на черновой стадии прокатки не менее 12%, температуру начала чистовой стадии прокатки принимают равной 810±20°C, а температуру конца чистовой прокатки устанавливают равной 805±15°C, причем температуру начала ускоренного охлаждения листа принимают не менее 760°C, а температуру конца ускоренного охлаждения листа принимают 560±20°C, при этом скорость ускоренного охлаждения поверхности листа устанавливают в диапазоне 12÷18°C/с.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПРОИЗВОДСТВА СОСУДОВ | 2005 |

|

RU2311465C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2383633C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2009 |

|

RU2391415C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2009 |

|

RU2397254C1 |

| DE 4015249 A, 28.02.1991 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2012-10-27—Публикация

2011-08-31—Подача