Предлагаемое изобретение относится к области испытаний материалов, в частности к способам определения прочности строительных сталей в существующих конструкциях.

В настоящее время большая часть капиталовложений направляется на реконструкцию существующих зданий и сооружений. В ходе реконструкции часто необходима оценка фактической несущей способности стальных конструкций и их соединений (сварных швов). Фактическая несущая способность строительных стальных конструкций определенным образом зависит от прочности материала. Однако измерить прочность материала стальных конструкций в существующих зданиях и сооружениях в настоящее время весьма проблематично.

Известен «Способ определения механических свойств металлических изделий» по авторскому свидетельству СССР № 1820277 от 07.06.1993 года, бюл. №21, МПК G01N 3/00 - [1], заключающийся в том, что от полосы (заготовки) отбирается партия образцов, проводятся механические испытания на растяжение, определяются предел текучести, предел прочности и относительное удлинение, затем получают изделие, измеряют параметры деформирующего инструмента, степень деформации и определяют удельную энергию сопротивления деформации при получении изделия из полосы (заготовки) по исследуемой схеме напряженного состояния, первая приравнивается удельной энергии сопротивления деформации, определяемой для случая двумерной деформации (при плосконапряженном состоянии). Далее находят степень двумерной деформации полосы, соответствующую величине удельной энергии деформации при пластической деформации полосы по исследуемой схеме напряженного состояния. Затем по известным зависимостям для плосконапряженного состояния определяют механические свойства, соответствующие эквивалентной степени деформации.

Однако при реализации этого способа необходимо для исследования прочностных свойств вырезать образцы в существующих конструкциях, что не всегда допустимо, так как это приводит к ослаблению сечения конструкции.

Известен «Способ определения условного предела текучести стальных материалов» по авторскому свидетельству СССР №365622 от 08.01.1973 года, бюл.№6, МПК G01N 3/00 - [2], заключающийся в том, что в испытуемый материал вдавливают индентор, определяют размер отпечатка и, выбрав коэффициент, вычисляют прочностные характеристики.

Недостатками данного способа являются низкая точность и сложность его применения из-за трудоемкости выбора соответствующего испытуемому материалу коэффициента.

Известно «Устройство для испытаний металлов методом среза резьбы» по авторскому свидетельству СССР № 1116345 от 30.09.1984 года, бюл. №36, МПК G01N 3/24 - [3], которое работает следующим образом: в испытуемом материале выполняют отверстие, нарезают резьбу, ввинчивают в отверстие нагружающий винт, вырывают его и при этом измеряют усилие среза и площадь срезаемой резьбы, что позволяет косвенно определить прочностные свойства материала.

Недостатком данного способа является его сложность, обусловленная измерением площади срезаемой резьбы, что может снизить точность измерений, а также довольно сложная конструкция самого прибора.

Прототипом предлагаемого изобретения является «Способ и устройство для испытания материала, в частности древесины или пиломатериала, с помощью измерения работы, затраченной на проникновение» по патенту Германии: DE 10031333 А1 20010118, опубл. 18.01.2001 года МПК, G01N 3/00, G01N 3/02, G01N 33/46 - [4], заключающийся в сверлении испытуемого материала, измерении затрачиваемой энергии, времени, глубины сверления с последующим косвенным определением расчетным путем физических прочностных свойств материала.

Однако у аналога имеются следующие недостатки:

- он применим для испытаний только в стационарных условиях, и используется для определения физических свойств древесины и пиломатериалов, а применение его непосредственно для проведения испытаний строительных сталей и тем более на строительных объектах проблематично;

- он предназначен для сверления испытуемого материала только по нормали к его поверхности, что не всегда возможно, особенно для проведения испытаний вне лаборатории;

- отличается сложностью своей конструкции, и, следовательно, высокой ее стоимостью, из-за которой возможности широкого применения аналога ограничены.

Исходя из вышеприведенных недостатков аналогов и прототипа, возникают задачи по снижению стоимости измерительного оборудования, по выполнению его мобильным и универсальным, и по упрощению технологии измерения прочности.

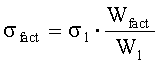

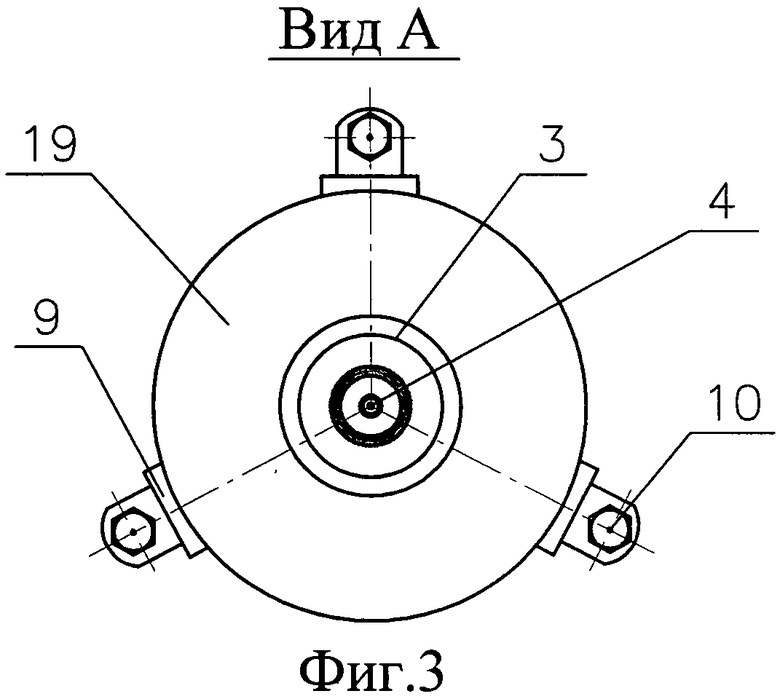

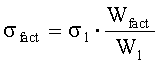

Указанные задачи решаются тем, что в способе определения прочности материала, заключающемся в сверлении испытуемого материала, измерении затрачиваемой энергии, времени, глубины сверления с последующим косвенным определением расчетным путем физических прочностных свойств материала, сверление производят в два этапа в эталонном образце и в испытуемом материале последовательно одним сверлом несколько раз в течение одинаковых заданных временных промежутков, и с одинаковым постоянным усилием прижима сверла к материалу, вычисляют удельную энергию, затраченную на каждое сверление, по которым вычисляют среднюю удельную энергию сверления испытуемого материала, далее сравнивают средние удельные энергии сверлений испытуемого материала и эталонного образца с известной прочностью и вычисляют прочность испытуемого материала по формуле:

,

,

где σfact - предел текучести (предел прочности) испытуемого материала;

σ1 - предел текучести (предел прочности) эталонного образца;

Wfact - удельная энергия, затраченная на сверление исследуемого материала;

W1 - удельная энергия, затраченная на сверление эталонного образца.

Вышеизложенная формула вытекает из предположения о том, что диаграммы растяжений испытуемого материала и материала эталонного образца подобны по внешнему виду. Поэтому пределы текучести (σy) и временные сопротивления (σu) эталонного образца и испытуемого материала соотносятся так же, как энергии, затраченные на их сверление:

что было подтверждено экспериментально.

Введение отличительного признака: «сверление производят в два этапа» необходимо для того, чтобы на первом этапе (предварительном) сверлом был снят наружный слой материала (металла, в том числе и его оксидный слой), который может иметь различные неровности и выполнить в испытуемом материале небольшое углубление (альтернатива кернению), которое позволит дальнейшее сверление материала на втором (заключительном) этапе производить без помех, исключит возможность соскальзывания сверла с поверхности материала, и разрешит не учитывать различную высоту кромок отверстия, образовавшегося во время предварительного этапа сверления, в случае если испытуемый материал в конструкции находится под каким-либо углом к горизонтальной плоскости. Это позволит измерить глубину отверстия на заключительном этапе сверления по разности положения сверла после предварительного и заключительного этапов сверления. Другими словами, при помощи предварительного сверления производят подготовку поверхности материала для измерения глубины отверстий, образовавшихся в ходе заключительного этапа сверления.

Введение отличительного признака: «сверление производят: в эталонном образце и в испытуемом материале последовательно одним сверлом» необходимо для того, чтобы, во-первых, упростить и удешевить устройство для реализации предложенного способа (необходима всего лишь одна дрель и сверло), и, во-вторых, сверление одним сверлом эталонного образца и испытуемого материала (которым может быть и реальная конструкция) сводит к минимуму влияние погрешностей на затупление сверла, что было проверено экспериментально.

Введение отличительного признака: «сверление производят: несколько раз в течение одинаковых, заданных временных промежутков» необходимо для того, чтобы усреднить погрешности при каждом сверлении (в течение одинаковых, заданных временных промежутков) и получить более точные результаты измерений.

Введение отличительного признака: «сверление производят: с одинаковым постоянным усилием прижима сверла к материалу» необходимо для того, чтобы устранить влияния разных (по силе) усилий прижима сверла к материалу, и, следовательно, не учитывать их при проведении измерений, то есть практически к существенному упрощению способа измерения прочности.

Введение отличительного признака: «вычисляют удельную энергию, затраченную на каждое сверление» необходимо для того, чтобы перейти к величинам, характеризующим материал, которые косвенно можно связать с прочностью материала.

Другими словами сущность способа состоит в сравнении удельных энергий, затраченных на сверление отверстий в эталонном образце и в материале исследуемой конструкции за фиксированный промежуток времени. Так первоначально берут заранее подготовленный образец, известного класса или марки стали, названный эталонным (изготовленный, например, в соответствии с ГОСТ 1497-84), и испытывают его на растяжение при помощи разрывной машины известным способом. В процессе проведения испытаний получают значения предела текучести (σy) и временного сопротивления (σu) эталонного образца (стали), и обозначают их в зависимости от интересующего параметра как σ1. Результаты этих испытаний принимают эталонными для испытываемого материала (стали).

Далее, по предложенному выше способу, данный эталонный образец (одним сверлом малого диаметра в нескольких местах) сверлят (проводят заданную серию сверлений) в два этапа в течение одинаковых заданных промежутков времени, и с одинаковым, постоянным усилием прижима сверла к материалу, вычисляют удельную энергию W1, затраченную на каждое сверление (при помощи счетчика электрической энергии, например, с ценой деления Вт*сек), вычисляют среднюю удельную энергию сверлений эталонного образца. Таким образом, получают исходные данные, а именно W1, σ1 для проведения последующих испытаний материала (строительных сталей) в существующих конструкциях.

Затем, в существующих конструкциях по предложенному способу определяют их прочность. При проведении каждой новой серии сверлений целесообразно использовать новое сверло того же диаметра, той же марки с одной и той же партии завода изготовителя, что позволяет свести к минимуму погрешности на затупление сверла. А так как сверла одной и той же марки, одной и той же партии завода изготовителя обладают одинаковыми свойствами, то появляется возможность проведений многократных новых серий сверлений, и, следовательно, определений прочности материала каждого элемента в существующих конструкциях с однократной серией сверлений материала эталонного образца.

Сущность устройства для реализации способа определения прочности материала (далее по тексту устройство) следующая: Устройство содержит электрическую дрель со сверлом и механизмом постоянного ее прижима, для сверления испытуемого материала, измерительные приборы по измерению затрачиваемой электрической дрелью энергии, времени и глубины сверления, состоит из трубчатого корпуса, внутри которого с возможностью осевого перемещения в подшипниковых узлах установлена электрическая дрель со сверлом, которая с тыльной стороны подпружинена с возможностью трех значений постоянного прижима к испытуемому материалу электрической дрели, к которой через счетчик электрической энергии и программируемое реле времени подсоединена электрическая аккумуляторная батарея, трубчатый корпус содержит с внешней стороны два вертикальных и один горизонтальный уровни положения трубчатого корпуса, и регулируемую измерительную шкалу осевого перемещения дрели при сверлении, вблизи торцевого среза трубчатый корпус содержит, как минимум, одно боковое окно и расположенные равномерно по окружности три установочных болта с упорными головками. Электрическая дрель может быть выполнена с электродвигателем постоянного тока. Трубчатый корпус с внешней стороны может содержать рукоятку с курком, кинематически связанным с электрическим включателем на два положения - включения двухэтапного сверления испытуемого образца материала.

Введение отличительного признака: «содержит трубчатый корпус, внутри которого с возможностью осевого перемещения в подшипниковых узлах установлена электрическая дрель со сверлом, которая с тыльной стороны подпружинена с возможностью трех значений постоянного прижима к испытуемому материалу электрической дрели» необходимо для создания портативного, переносного, недорогого и надежного устройства небольшого веса, позволяющего проводить сверление материала непосредственно в материале существующей (стальной) конструкции вертикально вниз, горизонтально, либо вертикально вверх, при этом прижим к испытуемому материалу сверла электрической дрели остается постоянным, что позволяет устранить влияния разных (по силе) усилий прижима сверла к материалу, и, следовательно, дает возможность не учитывать их при проведении измерений. Другими словами, при любом положении материала исследуемой конструкции относительно горизонтальной плоскости прижим к испытуемому материалу сверла электрической дрели всегда остается постоянным.

Введение отличительного признака: «к электрической дрели, через счетчик электрической энергии и программируемое реле времени подсоединена электрическая аккумуляторная батарея» также необходимо для создания портативного, переносного, недорогого и надежного устройства, небольшого веса; использование аккумуляторной батареи позволяет подводить к дрели электрический ток; программируемое реле времени дает возможность задавать равные промежутки времени, при сверлении отверстий в материале (стали), счетчик электрической энергии дает возможность непосредственно измерять количество энергии, затраченное на сверление каждого отверстия в испытуемом материале (стали).

Введение отличительного признака: «трубчатый корпус содержит с внешней стороны два вертикальных и один горизонтальный уровни положения трубчатого корпуса…, а вблизи торцевого среза расположенные равномерно по окружности три установочных болта с упорными головками» необходимо для возможности выставить устройство строго горизонтально или вертикально, в зависимости от необходимости.

Введение отличительного признака: «трубчатый корпус содержит с внешней стороны регулируемую измерительную шкалу осевого перемещения дрели при сверлении» необходимо для измерения глубины отверстий, образовавшихся во время заключительного этапа сверления.

Введение отличительного признака: «вблизи торцевого среза трубчатый корпус содержит, как минимум, одно смотровое окно» необходимо для облегчения замены сверла, визуального наблюдения за его состоянием и ходом сверления (чтобы своевременно заметить заклинивание либо излом сверла, если они произойдут).

Введение отличительного признака: «электрическая дрель выполнена с электродвигателем постоянного тока» дает возможность уйти от значения сosφ (где φ - фазовый угол синусоид напряжения и тока, при определении значений активной мощности), что существенно снижает погрешность измерения значений энергий, затраченных на сверление отверстий, и соответственно повышает точность измерений. Это также позволит упростить схему электропитания от аккумуляторной батареи, исключив из нее инвертор преобразования постоянного тока в переменный.

Введение отличительного признака: «трубчатый корпус с внешней стороны содержит рукоятку с курком, кинематически связанным с электрическим включателем на два положения - включения двухэтапного сверления испытуемого образца материала» необходимо для удобства удерживания одной рукой устройства при сверлении материала конструкции (и включения программируемого реле времени на предварительный и заключительный этапы сверления), так как другая рука должна быть использована для установки регулируемой измерительной шкалы в «нулевую отметку» после предварительного этапа сверления.

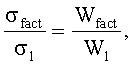

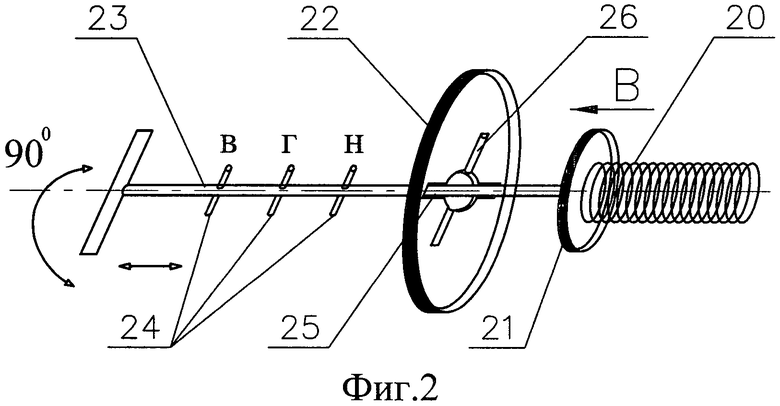

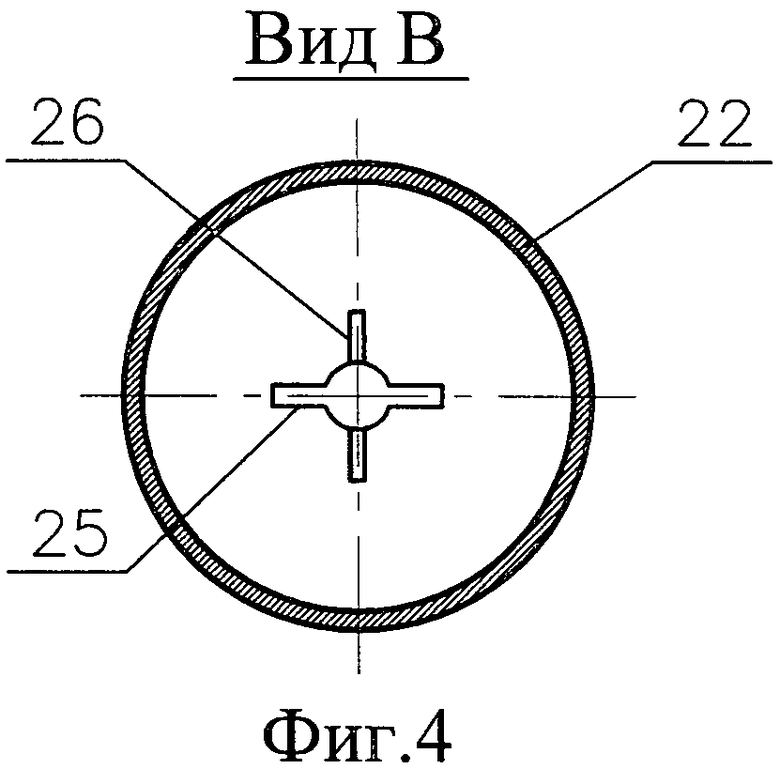

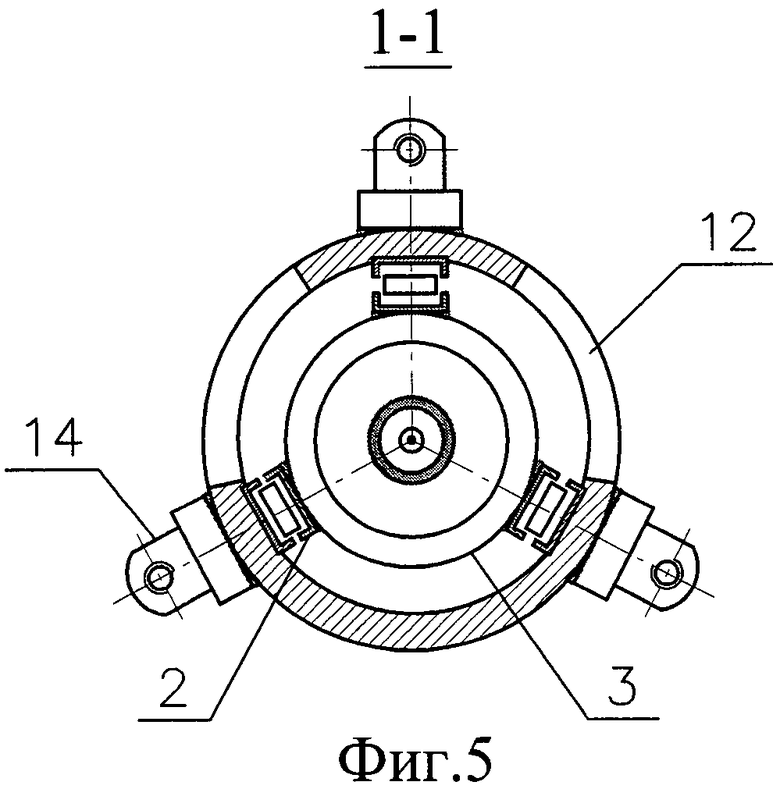

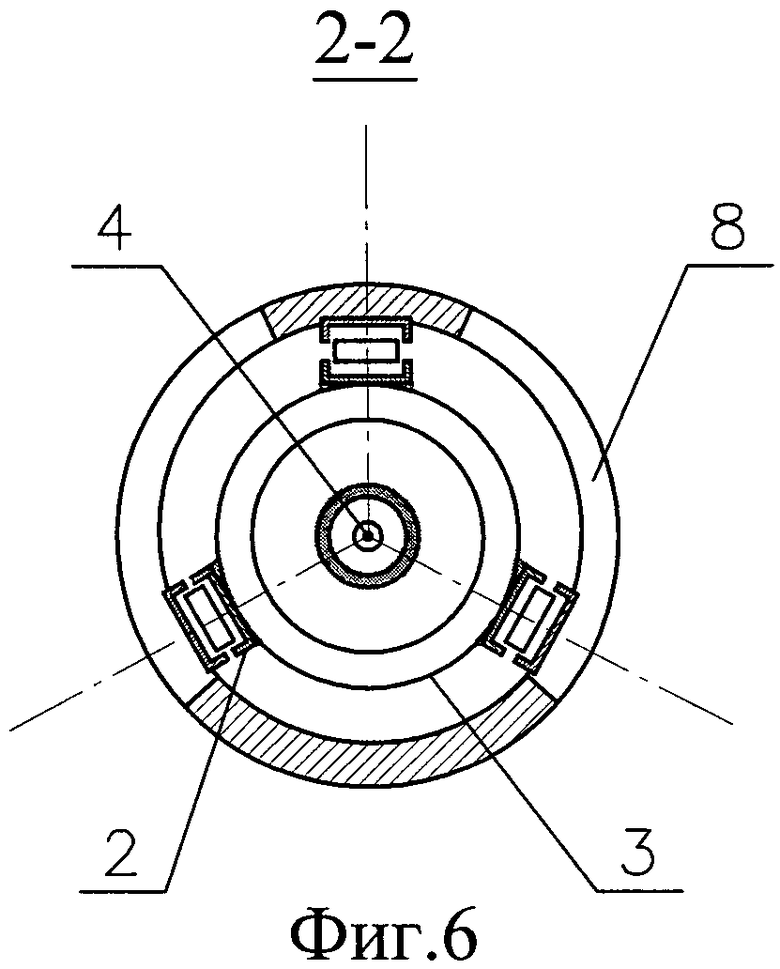

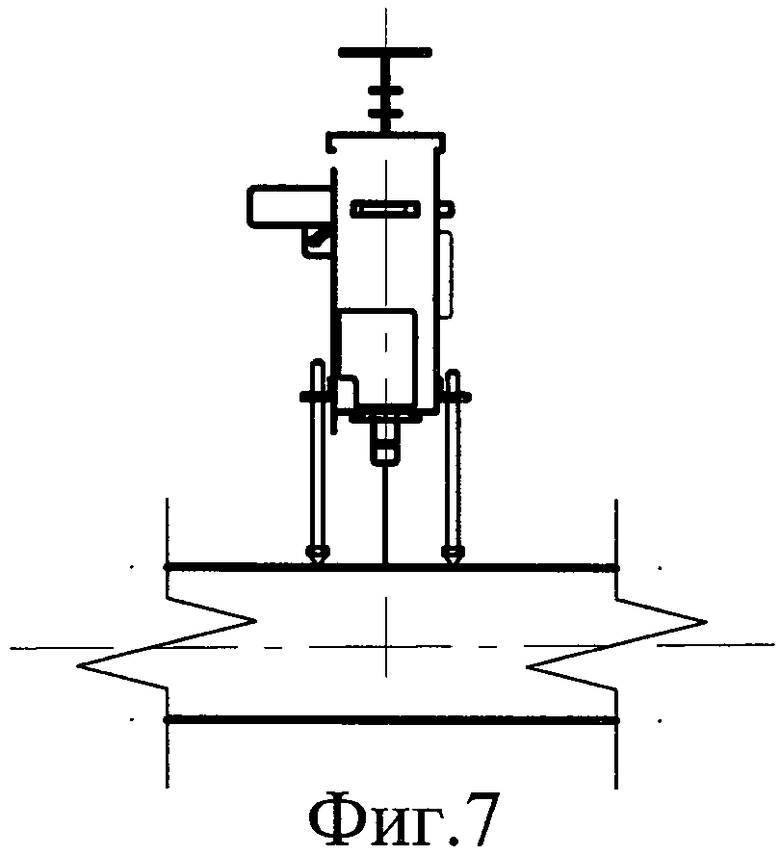

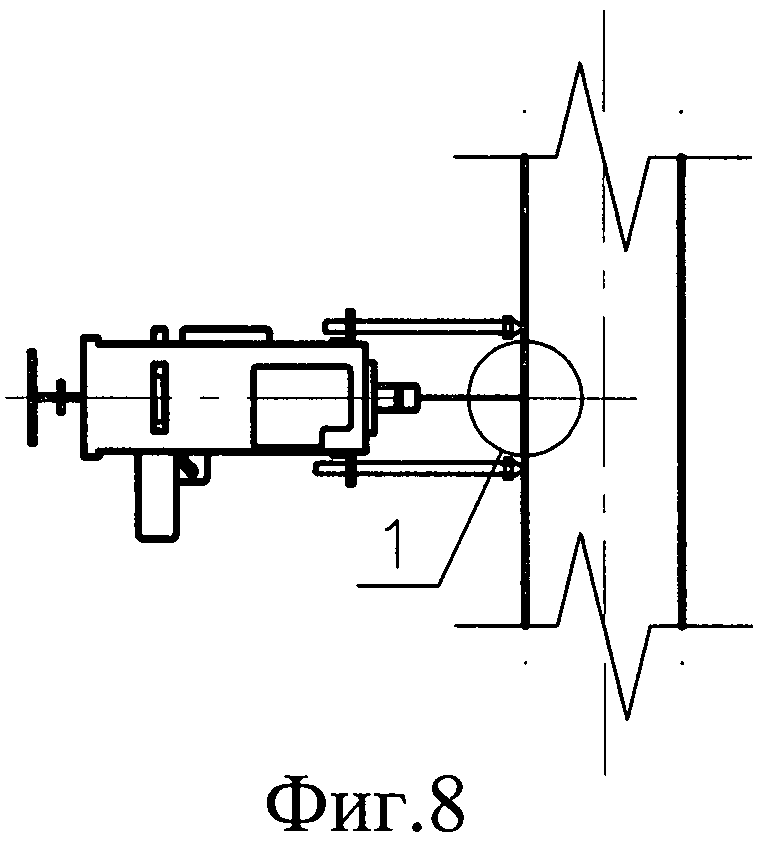

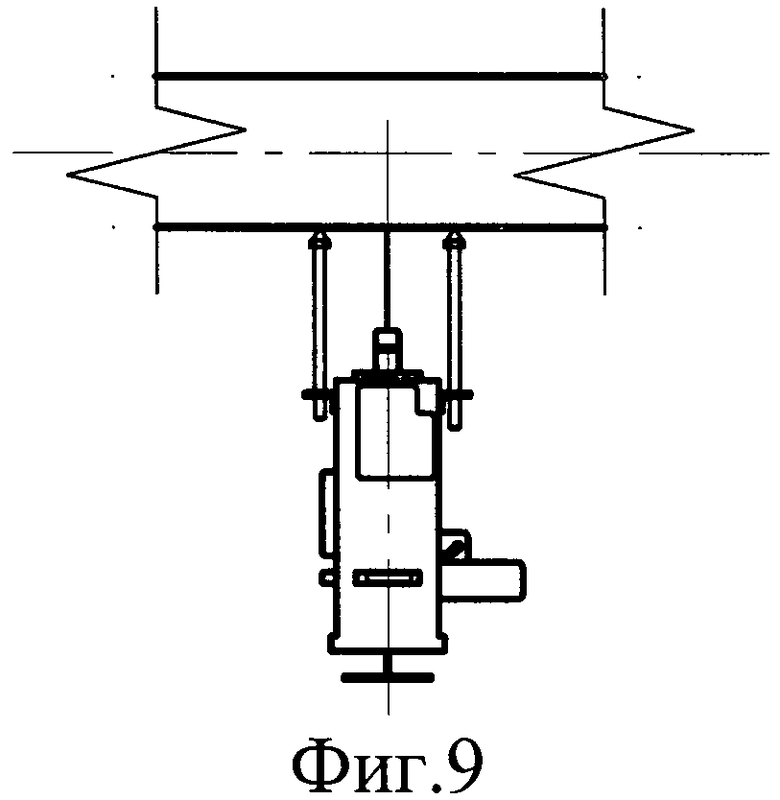

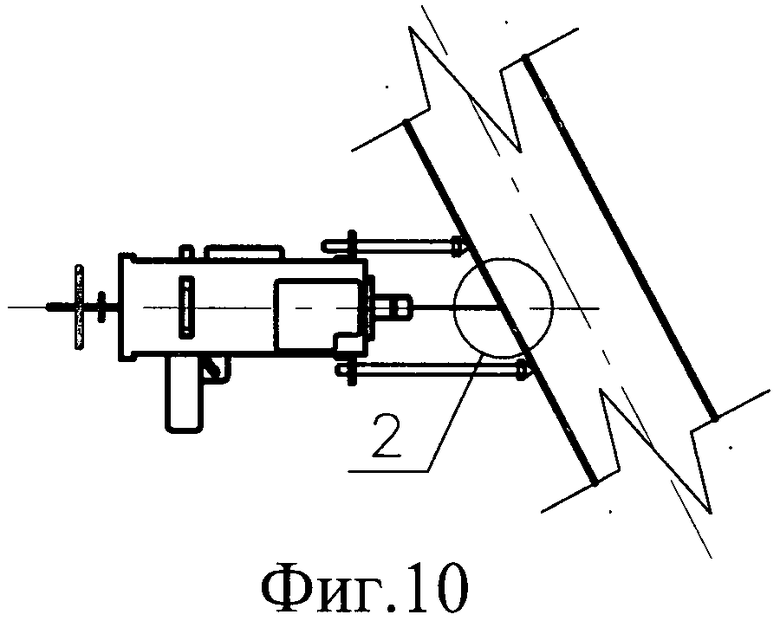

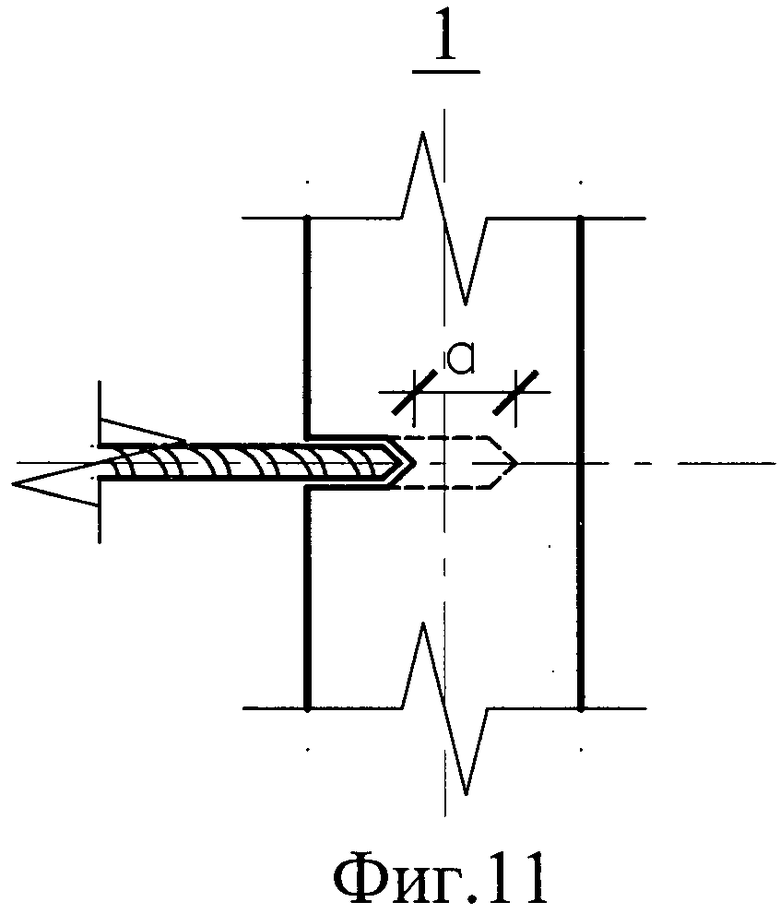

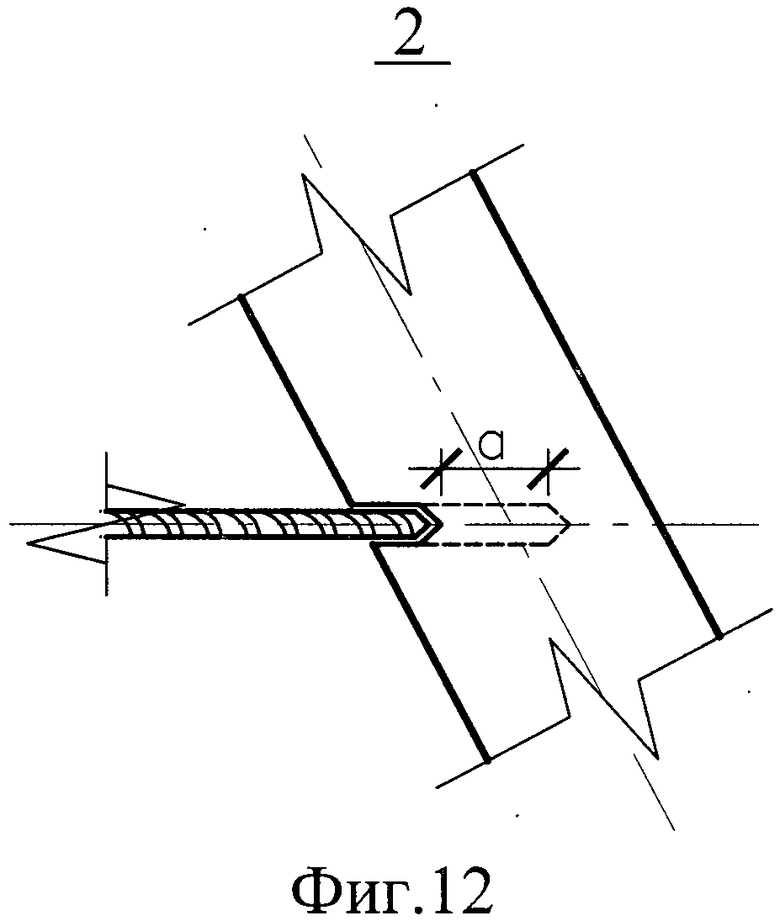

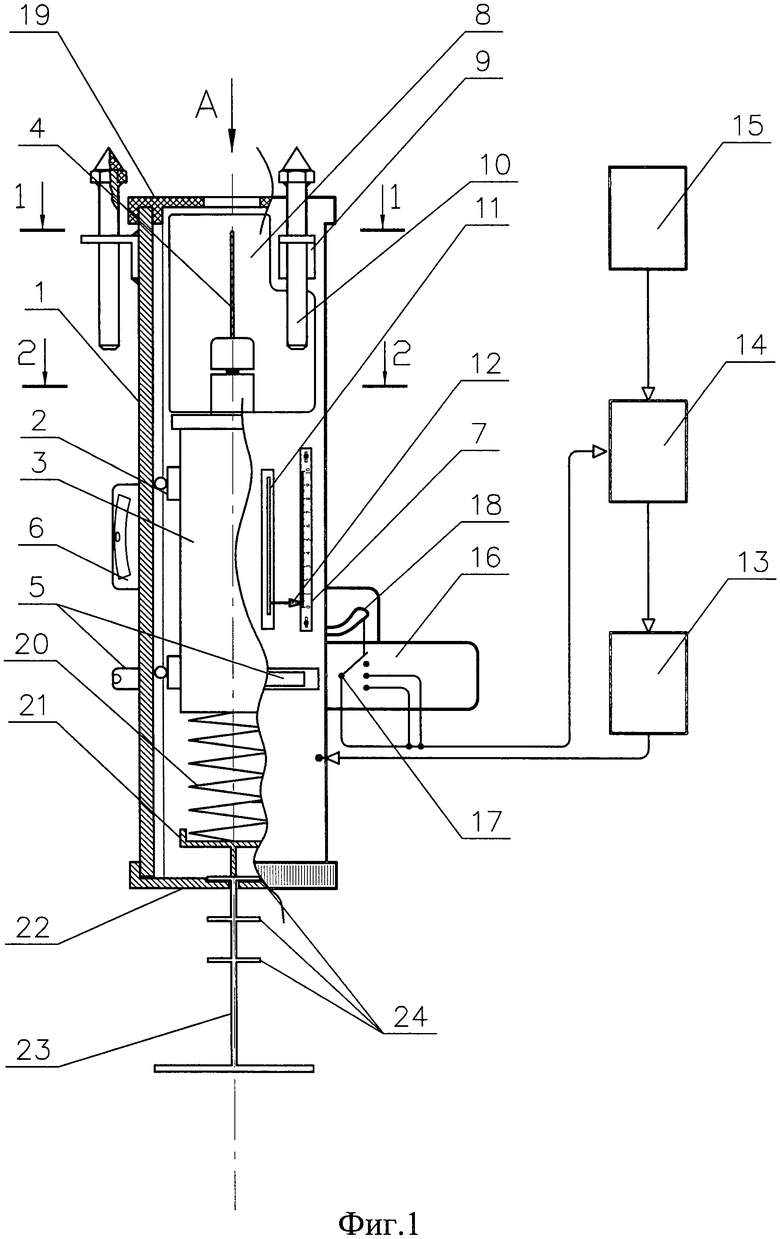

На фиг.1 представлено устройство для реализации способа определения прочности материала. На фиг.2 - механизм для осуществления постоянного усилия прижима сверла к материалу. На фиг.3 - вид А по фиг.1 (с торца). На фиг.4 - вид В по фиг.2. На фиг.5 - разрез 1-1 по фиг.1. На фиг.6 - разрез 2-2 по фиг.1. На фиг.7 - вид положения устройства для сверления вертикально вниз. На фиг.8 - вид положения устройства для горизонтального сверления. На фиг.9 - вид положения устройства для сверления вертикально вверх. На фиг.10 - вид горизонтального сверления при наклонных существующих конструкциях. На фиг.11 - узел I из фиг.8. На фиг.12 - узел II из фиг.10.

Устройство состоит из трубчатого корпуса 1, внутри которого с возможностью осевого перемещения в подшипниковых узлах 2 установлена электрическая дрель 3 со сверлом 4, которая с тыльной стороны подпружинена с возможностью трех значений постоянного прижима к испытуемому материалу электрической дрели 3. Трубчатый корпус 1 содержит с внешней стороны два вертикальных 5 и один горизонтальный 6 уровни положения трубчатого корпуса, и регулируемую измерительную шкалу 7 осевого перемещения дрели 3 при сверлении. Вблизи торцевого среза трубчатый корпус 1 содержит два боковых окна 8 и расположенные равномерно по окружности и жестко прикрепленные к трубчатому корпусу 1 три уголка 9 с резьбой для установочных болтов с упорными головками 10. Трубчатый корпус 1 также содержит продольную щель 11 для индикатора 12 (жестко прикрепленного к электрической дрели 3) для регулируемой измерительной шкалы 7. К электрической дрели 3, посредством электрического кабеля через счетчик электрической энергии 13 и программируемое реле времени 14, подсоединена электрическая аккумуляторная батарея 15. В прикрепленную к трубчатому корпусу 1 рукоятку 16 вмонтирован электрический включатель 17 на два положения, для управления программируемым реле времени 14. К электрическому выключателю 17 кинематически подсоединен курок 18. Нажатием (легким) курка 18 до первого положения выключателя 17 через определенное время запускается режим предварительного этапа сверления, а сильным нажатием курка 18 - до второго положения выключателя 17 через определенное время запускается режим заключительного этапа сверления. На торцевой срез трубчатого корпуса 1 установлено кольцо из антифрикционного материала 19 (для прижима к исследуемой конструкции). Механизм постоянного прижима электрической дрели 3 состоит из калиброванной пружины сжатия 20, прижимного диска 21, задней крышки 22 (трубчатого корпуса 1) с навинчивающейся резьбой и центральным отверстием, в которое установлен шток 23 с рукояткой, жестко закрепленный внутри трубчатого корпуса 1 к прижимному диску 21. На штоке установлены три фиксатора 24 положения сверления в виде поперечных к штоку стержней. По фиг.2. фиксаторы положений сверления 24, начиная слева направо, обозначены условными буквенными обозначениями, соответствующими трем основным положениям сверления («в» - вертикально вверх, «г» - горизонтальному сверлению, «н» - вертикально вниз). Задняя крышка 22 у центрального отверстия имеет два симметричных выреза 25 под фиксаторы 24, а со своей внутренней стороны перпендикулярные вырезам 25 симметричные полукруглые углубления 26 для фиксаторов 24.

Устройство работает следующим образом: первоначально подсоединяют устройство, состоящее из трубчатого корпуса 1, внутри которого с возможностью осевого перемещения в подшипниковых узлах 2 установлена электрическая дрель 3 со сверлом 4, посредством электрических кабелей к счетчику электрической энергии 13, программируемому реле времени 14 и электрической аккумуляторной батарее 15. Программируемое реле времени 14 соединено с электрическим включателем 17, имеющим два положения включения, который кинематически подсоединен к курку 18 и вмонтирован в рукоятку 16. Затем устройство подносят к исследуемой конструкции, и прижимают его к ней кольцом из антифрикционного материала 19. Это кольцо препятствует скольжению вдоль поверхности материала. С помощью размещенных в уголках 9 установочных болтов с упорными головками 10, по двум вертикальным 5 и одному горизонтальному 6 уровням, выставляют трубчатый корпус 1 в строго в вертикальное или горизонтальное положение. В зависимости от направления сверления выставляют механизм постоянного прижима электрической дрели 3. По фиг.7: для сверления вертикально вниз шток 23 с рукояткой вставляют внутрь трубчатого корпуса 1 через центральное отверстие задней крышки 22, пока первый фиксатор 24, обозначенный буквой «н» (низ), не войдет в два симметричных выреза 25, после чего шток 23 при помощи рукоятки поворачивают на 90°, чтобы первый фиксатор 24 под действием сжатой пружины 20 (через прижимной диск 21) встанет в полукруглые углубления 26. При этом своим другим концом пружина 20 будет прижимать электрическую дрель с постоянным усилием к материалу исследуемой конструкции. Так как линейный размер глубины сверления значительно меньше расстояния между фиксаторами 24 (это расстояние 5÷10 см), пружина сжатия 20 будет работать на малых перемещениях и с малым изменением силы сжатия. Таким образом, можно допустить, что и с постоянным усилием прижима. При всех положениях сверления прижимное усилие, действующее на сверло, одинаково. По фиг.8: для сверления горизонтально шток 23 с рукояткой аналогично вставляют внутрь трубчатого корпуса 1, пока второй фиксатор 24, обозначенный буквой «г» (горизонтально), не войдет в полукруглые углубления 26. По фиг.9: для сверления вертикально вверх шток 23 с рукояткой аналогично вставляют внутрь трубчатого корпуса 1, пока третий фиксатор 24, обозначенный буквой «в» (вверх), не войдет в полукруглые углубления 26. Далее производят сверление в два этапа. Первоначально легким нажатием курка 18 переводят включатель 17 в первое положение, при этом программируемое реле времени 14 включает этап предварительного сверления, который длится 1÷10 с. После проведения этапа предварительного сверления под выходящий из продольной щели 11 индикатор 12 заново выставляют регулируемую измерительную шкалу 7 в «нулевое положение», а также обнуляют показания счетчика электрической энергии 13. Далее производят заключительный этап сверления, при котором сильным нажатием курка 18 переводят включатель 17 во второе положение, - программируемое реле времени 14 включает этап заключительного сверления, который длится 30÷300 с (в зависимости от предполагаемой прочности материала). Процессы предварительного и заключительного сверлений визуально контролируют через боковые окна 8. По окончании второго заключительного этапа сверления, не меняя положения устройства, измеряют глубину отверстия через показания индикатора 12 на измерительной шкале 7, а также со счетчика электрической энергии 13 снимают показания энергии, затраченной на сверление. Точность измерения глубины отверстий должна быть не менее 0,1 мм. Снятые показания заносят в таблицу для дальнейших вычислений по предложенному выше способу, после чего весь процесс работы устройства повторяется.

Заключительные этапы сверления производят в течение равных промежутков времени. Эти промежутки задают при помощи реле времени 24. Полученные в ходе измерений значения глубины отверстия и величины энергии в дальнейшем используют для определения удельной энергии, затраченной на сверление отверстия определенного объема. Число сверлений в эталонном образце и материале исследуемой конструкции должно быть не менее трех - это снижает погрешность в измерениях, расстояние между отверстиями должно быть не менее 5 см, тем самым уменьшается вероятность попасть в дефект материала, время сверления материала (металла) должно быть не менее 30 сек.

Полагаем, что предложенные способ определения прочности материала и устройство для его реализации обладают всеми критериями изобретения, так как совокупность ограничительных и отличительных признаков формулы изобретения по п.1, п.2, п.3 и п.4 является новым для способов и конструкций определения прочности материалов, и, следовательно, соответствует критерию "новизна".

Совокупность признаков формулы изобретения предложенного способа и устройства для его реализации неизвестна на данном уровне развития техники и не следует общеизвестным правилам определения прочности материалов, а также не следует общеизвестным правилам разработки и конструирования устройств определения прочности материала, что доказывает соответствие критерию "изобретательский уровень".

Внедрение способа определения прочности материала и устройства для его реализации не представляет никаких конструктивно-технических и технологических трудностей, откуда следует соответствие критерию "промышленная применимость".

Литература

1. Авторское свидетельство СССР: 1820277 от 07.06.1993 года, Бюл. №21, МПК G01N 3/00 - «Способ определения механических свойств металлических изделий».

2. Авторское свидетельство СССР: SU 365622 от 08.01.1973 года, Бюл. №6, МПК G01N 3/00 - «Способ определения условного предела текучести стальных материалов».

3. Авторское свидетельство СССР: SU 1116345 от 30.09.1984 года, Бюл. №36, МПК G01N 3/24 - «Устройство для испытаний металлов методом среза резьбы».

4. Патент Германии: DE 10031333 А1 20010118, опубл. 18.01.2001 года, МПК, G01N 3/00, G01N 3/02, G01N 33/46, «Способ и устройство для испытания материала, в частности древесины или пиломатериала, с помощью измерения работы, затраченной на проникновение» - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОФОТОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ ГОДИЧНЫХ КОЛЕЦ ДРЕВЕСИНЫ | 2011 |

|

RU2477473C2 |

| СИСТЕМА И СПОСОБ ОБНАРУЖЕНИЯ ОРИЕНТИРА | 2010 |

|

RU2568739C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТРЕЩИНОСТОЙКОСТИ БЕТОНА | 2002 |

|

RU2235322C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОЕМКОСТИ МАТЕРИАЛА ОДНОВРЕМЕННО С ОПРЕДЕЛЕНИЕМ ЕГО ТЕМПЕРАТУРНОГО РАСШИРЕНИЯ | 2010 |

|

RU2439511C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТРИБОТЕХНИЧЕСКИХ СВОЙСТВ ГИБКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2833787C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ СОЕДИНЕНИЯ ТРАФАРЕТНЫХ КРАСОК И ПОКРЫТИЙ С ЗАПЕЧАТЫВАЕМЫМИ МАТЕРИАЛАМИ | 2009 |

|

RU2390004C1 |

| ТРИБОЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ СВЕРЛЕНИЯ ХРУПКИХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2008 |

|

RU2410210C2 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ НА СЖАТИЕ ЗАТВЕРДЕВШИХ РАСТВОРОВ КАМЕННОЙ КЛАДКИ | 2022 |

|

RU2793557C1 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2572526C1 |

| Способ измерения теплоемкости материалов | 2017 |

|

RU2655459C1 |

Изобретение относится к области испытаний материалов, в частности к способам определения прочности строительных сталей в существующих конструкциях. Сущность: осуществляют сверление испытуемого материала и измерение затрачиваемой энергии, времени, глубины сверления с последующим косвенным определением расчетным путем физических прочностных свойств материала. Сверление производят в два этапа в эталонном образце и в испытуемом материале последовательно одним сверлом несколько раз в течение одинаковых заданных временных промежутков, и с одинаковым постоянным усилием прижима сверла к материалу. Вычисляют удельную энергию, затраченную на каждое сверление, по которым вычисляют среднюю удельную энергию сверления испытуемого материала, далее сравнивают средние удельные энергии сверлений испытуемого материала и эталонного образца с известной прочностью и вычисляют прочность испытуемого материала по формуле. Устройство содержит электрическую дрель со сверлом и механизмом постоянного ее прижима, измерительные приборы по измерению затрачиваемой электрической дрелью энергии, времени и глубины сверления. Устройство содержит трубчатый корпус, внутри которого, с возможностью осевого перемещения, установлена электрическая дрель, которая с тыльной стороны подпружинена с возможностью трех значений постоянного прижима к испытуемому материалу. Трубчатый корпус содержит с внешней стороны два вертикальных и один горизонтальный уровни положения трубчатого корпуса, и регулируемую измерительную шкалу осевого перемещения дрели при сверлении. Вблизи торцевого среза трубчатый корпус содержит, как минимум, одно боковое окно и расположенные равномерно по окружности три установочных болта с упорными головками. Технический результат: снижение стоимости измерительного оборудования, выполнение его переносным и универсальным, и упрощение технологии измерения прочности. 2 н. и 2 з.п. ф-лы, 12 ил.

1. Способ определения прочности материала, заключающийся в сверлении испытуемого материала, измерении затрачиваемой энергии, времени, глубины сверления с последующим косвенным определением расчетным путем физических прочностных свойств материала, отличающийся тем, что сверление производят в два этапа в эталонном образце и в испытуемом материале последовательно одним сверлом несколько раз в течение одинаковых заданных временных промежутков, и с одинаковым постоянным усилием прижима сверла к материалу, вычисляют удельную энергию затраченную на каждое сверление, по которым вычисляют среднюю удельную энергию сверления испытуемого материала, далее сравнивают средние удельные энергии сверлений испытуемого материала и эталонного образца с известной прочностью и вычисляют прочность испытуемого материала по формуле

,

,

где σfact - предел текучести (предел прочности) испытуемого материала;

σ1 - предел текучести (предел прочности) эталонного образца;

Wfact - удельная энергия, затраченная на сверление испытуемого материала;

W1 - удельная энергия, затраченная на сверление эталонного образца.

2. Устройство для реализации способа по п.1, содержащее электрическую дрель со сверлом и механизмом постоянного ее прижима для сверления испытуемого материала, измерительные приборы по измерению затрачиваемой электрической дрелью энергии, времени и глубины сверления, отличающееся тем, что оно содержит трубчатый корпус, внутри которого с возможностью осевого перемещения в подшипниковых узлах установлена электрическая дрель со сверлом, которая с тыльной стороны подпружинена с возможностью трех значений постоянного прижима к испытуемому материалу электрической дрели, к которой через счетчик электрической энергии и программируемое реле времени подсоединена электрическая аккумуляторная батарея, трубчатый корпус содержит с внешней стороны два вертикальных и один горизонтальный уровни положения трубчатого корпуса, и регулируемую измерительную шкалу осевого перемещения дрели при сверлении, вблизи торцевого среза трубчатый корпус содержит как минимум одно боковое окно и расположенные равномерно по окружности три установочных болта с упорными головками.

3. Устройство по п.2, отличающееся тем, что электрическая дрель выполнена с электродвигателем постоянного тока.

4. Устройство по п.2, отличающееся тем, что трубчатый корпус с внешней стороны содержит рукоятку с курком, кинематически связанным с электрическим включателем на два положения - включения двухэтапного сверления испытуемого материала.

| Прибор для испытания материалов сверлением | 1935 |

|

SU49418A1 |

| DE 10031333 A1, 18.01.2001 | |||

| Породоиспытательный прибор | 1979 |

|

SU817255A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ГОРНЫХ ПОРОД В МАССИВЕ | 2006 |

|

RU2303251C1 |

Авторы

Даты

2012-10-27—Публикация

2011-02-14—Подача