Настоящее изобретение относится к технической области трибологии в смазочной среде.

В частности, изобретение относится к покрытиям и видам поверхностной обработки, предназначенных для снижения износа и сведения к минимуму передачи тангенциальных усилий.

Было предложено много технических решений для улучшения трибологических характеристик механических деталей. В основном различают традиционные виды обработки поверхностного упрочнения и покрытия из тонких и твердых слоев, полученные при помощи различных способов, таких как способ PVD (Physical Vapor Deposition - физическое осаждение из паровой фазы) или способ PACVD (Plasma Assisted Chemical Vapor Deposition - химическое осаждение из паровой фазы, активируемое плазмой).

Среди покрытий в виде тонких и твердых слоев можно указать покрытия из нитридов переходных металлов (TiN, CrN, TiAIN,...), покрытия из аморфного углерода (DLC) и т.д. По техническим, а также механическим причинам эти поверхностные покрытия, как правило, не превышают толщину 5 мкм. Сверх этой толщины возможно проявление охрупчивания и шелушения покрытия. Важно также добиться идеального сцепления и долговременной прочности тонкого слоя. Так, специалисты стремятся получать состояние поверхности с очень незначительными неровностями и с шероховатостью (Ra) порядка 0,04 мкм.

Таким образом, из предшествующего уровня техники следует, что трибологические свойства поверхностной обработки и покрытий, полученных вакуумным осаждением, обеспечиваются только при условии наличия поверхностей с низкой шероховатостью.

Можно, например, привести сведения из патента US 6886521, в котором указано максимальное значение параметра шероховатости поверхности (Rz) в зависимости от твердости покрытия DLC и его толщины.

В области трибологии были предприняты многочисленные исследования по изучению влияния топографии контактирующих поверхностей на установление гидродинамического режима смазки. Так, было предложено осуществлять текстурирование опорных подшипников или упоров, чтобы способствовать разделению поверхностей за счет улучшенной несущей способности смазочного вещества. Например, можно указать сведения из документов US 5952080 и WO 2004/063533.

Вместе с тем, определение размеров топографии поверхности не является очевидным, поэтому это решение не является совместимым со сложными условиями контакта, а также в случае сильнонагруженных трущихся деталей, то есть деталей, контактное давление которых приводит к работе в так называемом упругогидродинамическим режиме. Действительно, это текстурирование, которое состоит в выполнении рисунков путем травления на контактной поверхности, приводит к существенному уменьшению несущей поверхности, вследствие чего неправильное текстурирование неизбежно приводит к падению давления масляной пленки и к повреждению поверхностей, что противоречит поставленным целям.

Вследствие этого принцип текстурирования применяется специалистами только в случае слабонагруженных трущихся деталей в смазочной среде.

В результате анализа этих известных технических решений авторы изобретения одной из задач поставили возможность применения текстурирования трущейся поверхности с целью продления режима упругогидродинамического смазывания между трущимися и сильнонагруженными деталями в смазочной среде, то есть работающими при контактном давлении, например, превышающем 200 МПа.

Действительно, сверх определенного порога контактного давления экспоненциальное повышение вязкости смазочного вещества (на несколько порядков) радикально меняет его физическое поведение. В этом случае смазочное вещество меняет свое состояние, и его поведение становится ближе к поведению твердого вещества, чем к поведению жидкости. Полное разделение контактных поверхностей в этом случае обеспечивается упругой деформацией противоположных поверхностей под действием смазочного вещества, которое становится чрезвычайно вязким. В этом случае достигают так называемого упругогидродинамического режима. Поскольку физическое поведение смазочного вещества коренным образом меняется в упругогидродинамическом режиме, то понятно, что оптимизация текстурирования поверхности для контакта происходит совсем по-другому, чем в случае других смазываемых поверхностей раздела.

Таким образом, оригинальность настоящего изобретения состоит в успешной оптимизации текстурирования поверхности с точки зрения трения и износа для контактирующих поверхностей, работающих, по меньшей мере, частично в упругогидродинамическом режиме.

Для решения этой задачи контактирующую поверхность подвергают операциям, позволяющим получить периодичную сеть микрометрических полостей определенной формы и размеров, период которых адаптируют к ширине контактирующей поверхности, чтобы способствовать переходу в упругогидродинамический режим смазывания.

Согласно другим отличительным признакам, предпочтительно, но не ограничительно, микрометрические полости выполняют в виде отверстий и/или канавок. Глубина полостей меньше или равна 10 мкм и предпочтительно меньше 3 мкм и меньше 1 мкм. Большая длина этих полостей находится в пределах от 5 до 500 мкм.

Для решений поставленной задачи получения текстурированной поверхности в соответствии с настоящим изобретением периодичную сеть полостей реализуют, в частности, при помощи способа обработки фемтосекундными лазерными импульсами, или пучком ионов, или механической микрообработкой, или пластической деформацией, или химическим травлением, или электроискровой обработкой.

Предпочтительно трущуюся деталь, поверхность которой текстурируют, до или после текстурирования подвергают обработке поверхностного упрочнения с трибологическими функциями. Предпочтительно эту обработку производят путем осаждения тонкого слоя аморфного углерода (DLC) с целью ограничения повреждения поверхностей и снижения коэффициента трения перед переходом в режим упругогидродинамического смазывания сильнонагруженных трущихся деталей.

Как было указано выше, текстурирование трущейся поверхности можно осуществлять разными способами. Фемтосекундные лазерные импульсы позволяют удалять материал за счет сублимации без существенного изменения микроструктуры. Однако следует отметить, что технологии механической микрообработки (литография, микроэрозия), или пластической деформации поверхности (накатка, ударная микрообработка), или электрохимической обработки (химическое травление, электроискровая обработка) позволяют получить аналогичные результаты. Периодичные рисунки, получаемые на текстурированных поверхностях, образуют полости, которые можно определить по следующим четырем основным параметрам:

- форма в плоскости поверхности (круглая, овальная, квадратная, треугольная, канавка и т.д.);

- профиль в толще материала (цилиндр, полусфера, конус и т.д.);

- размеры (диаметр, ширина, глубина и т.д.);

- период, рассматриваемый во всех направлениях и по отношению к направлению трения поверхности.

Предпочтительно глубину полостей выполняют меньше 3 мкм, чтобы ограничить повреждение тонких слоев и добиться их максимального влияния на режим смазывания, при этом оптимальный результат отмечается для рисунков глубиной около 500 нм плюс-минус 250 нм. Следует напомнить, что текстурированные детали в соответствии с настоящим изобретением можно подвергать до или после текстурирования традиционным видам термохимической обработки (цементация, азотонауглероживание и другие виды диффузионной или конверсионной обработки) или операциям вакуумного осаждения, получаемого при помощи способов PVD (Physical Vapor Deposition) или PACVD (Plasma Assisted Chemical Vapor Deposition), нитридов или карбидов переходных металлов, или осаждения аморфного углерода (DLC).

Различные размеры и направления рисунков адаптируют к обрабатываемым деталям в зависимости от размеров контактирующих поверхностей, от направления и скорости скольжения, от контактного давления и кривизны обработанных деталей. Например, на механических деталях, подвергающихся очень высокому контактному давлению, таких как детали распределительного механизма в автомобильной промышленности, необходимо выполнять рисунки незначительной глубины примерно в 500 нм.

Следует отметить, что, как было указано выше, добавление твердого слоя на не содержащей покрытия текстурированной поверхности позволяет, кроме всего прочего, существенно уменьшить повреждение рисунков в течение времени и, следовательно, сохранять трибологические свойства текстурированных поверхностей. Отмечается также, что, как неожиданно выяснилось, кроме влияния на режим смазывания, текстурирование позволяет также остановить распространение трещин в результате локального отслоения покрытия.

Далее следует более подробное описание изобретения со ссылками на прилагаемые фигуры, на которых:

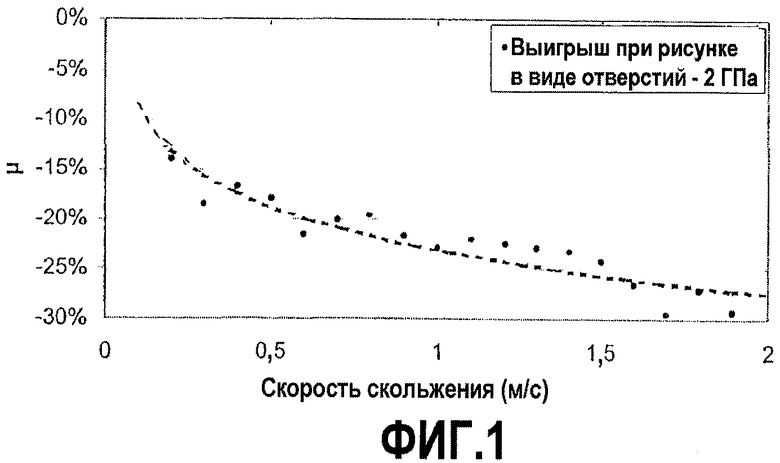

Фиг.1 - график, показывающий изменение выигрыша, обеспечиваемого рисунками текстурированной поверхности.

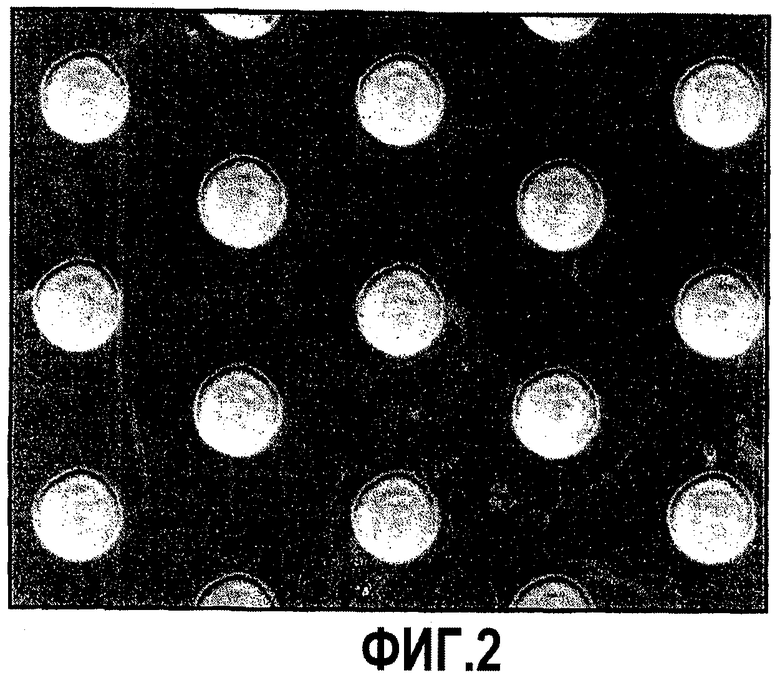

Фиг.2 - пример поверхности, текстурированной сетью отверстий.

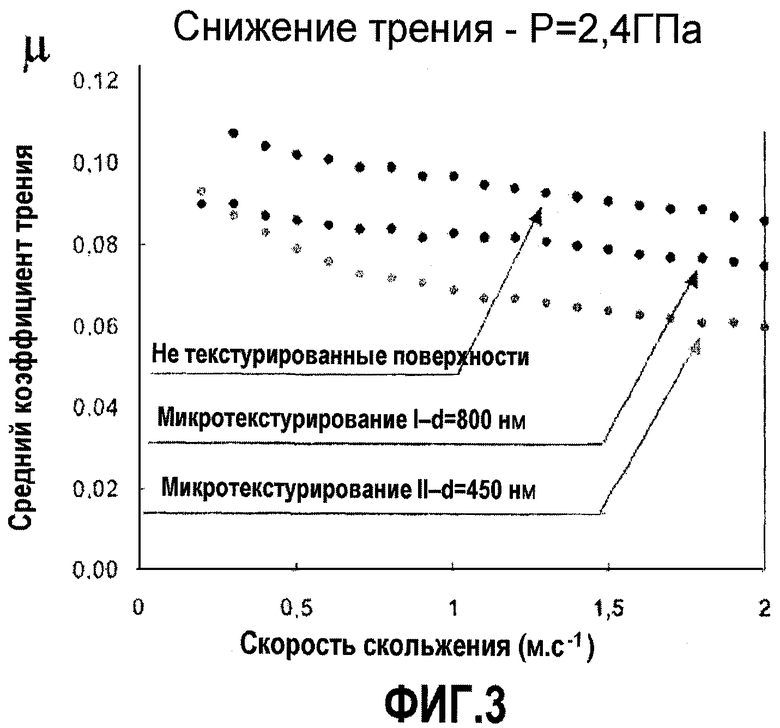

Фиг.3 - измерения трения, полученные при сохранении постоянного контактного давления в значении 2,4 ГПа.

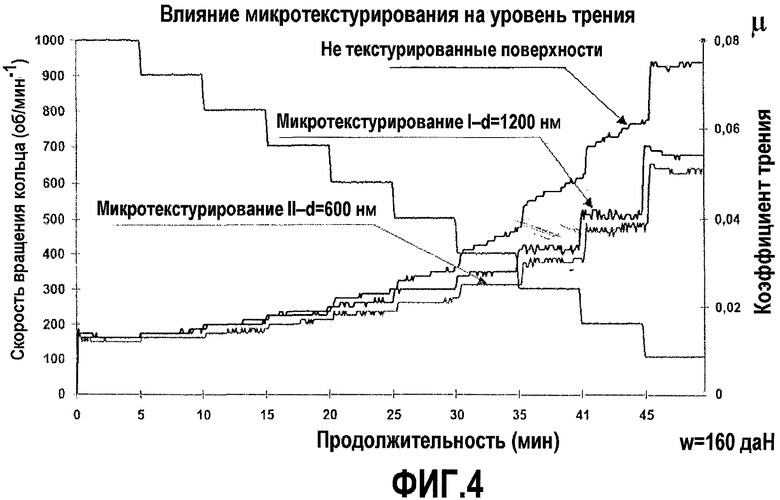

Фиг.4 - три кривые трения, показывающие влияние микротекстурирования на уровень трения.

Рассмотрим следующий пример № 1 обработки:

Обработанными деталями являются ролики со сферической несущей поверхностью диаметром 50 мм из стали X85WCrMoV6-5-4-2 с определенными трибологическими свойствами. На эти детали было нанесено покрытие DLC толщиной 2 мкм, в котором при помощи фемтосекундных лазерных импульсов были выполнены отверстия (микрополости круглой формы). Поверхности были текстурированы сетью отверстий диаметром 79 мкм и глубиной 400 нм, отстоящих друг от друга на 125 мкм, как показано на фиг.2. Сеть образована последовательными смещенными рядами из 7 и 8 отверстий на полосе шириной 1 мм, расположенной в центре трущейся дорожки ролика.

Эти ролики были использованы для испытаний на трение на машине, называемой “Amsler” (известных специалистам как контрольные трибологические испытания), при повышенном контактном давлении (максимальное контактное давление в пределах от 1 до 3,2 ГПа) на скоростях скольжения от 0,2 до 2 м/с и на низких скоростях вовлечения смазочного вещества в контакт (10% от скорости скольжения). Испытание каждой текстурированной детали проводилось в сравнении с не содержащим покрытия и нетекстурированным роликом для наблюдения влияния текстурирования на коэффициент трения в режиме смазывания (моторное масло 10W40) и для исследования износоустойчивости покрытий при разных значениях контактного давления. Ролик, содержащий покрытие DLC, но нетекстурированный, тоже подвергли испытанию в сравнении с не содержащим покрытия и нетекстурированным роликом в качестве контрольного испытания для точного выявления эффекта текстурирования на характеристики контакта.

Для количественного определения выигрыша, достигаемого при помощи микротекстурирования, были проведены испытания на трение с постепенным снижением скорости скольжения таким образом, чтобы разорвать масляную пленку при постоянной прикладываемой нагрузке.

Испытания на содержащих покрытия гладких поверхностях уже показывают выигрыш в коэффициенте трения по сравнению с такими же поверхностями, не содержащими покрытия DLC, при этом поверхности с покрытием DLC и с таким рисунком при контактном давлении 2 ГПа показали существенный выигрыш по коэффициенту трения.

График на прилагаемой фиг.1 показывает изменение выигрыша по коэффициенту трения, обеспечиваемого этим специальным рисунком (в сравнении с таким же испытанием, проводимым без текстурирования) в зависимости от скорости скольжения противоположных поверхностей в масляной ванне. Отмечается, что при этом контактном давлении 2 ГПа при помощи этого рисунка коэффициент трения можно снизить на 30 % по отношению к содержащей покрытие, но нетекстурированной поверхности. Можно отметить, что выполнение покрытия DLC без текстурирования уже позволяет снизить коэффициент трения на 15 % по сравнению с гладкой и необработанной поверхностью из стали.

В этой конкретной конфигурации применение текстурированного покрытия приводит к уменьшению мощности, рассеиваемой трением, на 30 Вт и позволяет также снизить нагрев поверхностей и масла, что способствует повышению срока службы компонентов.

Пример № 2 обработки:

Точно следуя той же процедуре, что и для примера № 1 обработки, как в том, что касается покрытия и текстурирования дорожки трения тестируемых роликов, так и в осуществлении испытаний на машине Amsler, произвели вторую серию испытаний на трение при разных контактных давлениях.

На фиг.3 показаны полученные измерения трения, когда контактное давление сохраняли постоянным в значении 2,4 ГПа, но при разных скоростях скольжения.

Первый ролик со сферической несущей поверхностью был покрыт DLC, затем текстурирован сетью круглых микрополостей, такой, как в примере № 1 обработки. Глубину микрополостей довели до 5 мкм, и это значение соответствует тому, что широко используется специалистами. После запуска испытания с применением нормального усилия при контакте разрушение противоположных поверхностей путем отслаивания покрытия DLC и заклинивание поверхностей произошло всего через 25 секунд. Таким образом, текстурирование поверхности в том виде, как его производят обычно, не адаптировано к такому упругогидродинамическому контакту.

После этого при данном контактном давлении 2,4 ГПа были произведены еще три испытания, показанные на фиг.3. Полученные кривые трения ясно показывают, что оптимизация размеров и, в частности, глубины “d” микрополостей предпочтительно при фиксированных значениях 800 нм и еще предпочтительнее при 450 нм позволяет достичь значительного снижения трения, создаваемого при контакте.

Действительно, речь идет об определении глубины микрополостей в зависимости от толщины масляной пленки, разделяющей контактирующие поверхности, вычисляемой при помощи классических формул из теории упругогидродинамического смазывания. Предпочтительно эта глубина составляет от 0,1 до 10-кратной теоретически вычисленной толщины пленки смазочного вещества.

Совершенно неожиданно, как показано на фиг.3, оказалось, что выбор глубины полостей, зафиксированной в значении 450 нм, позволяет получить систематическое уменьшение энергии, рассеиваемой трением, составляющее от 15 % до 35 % по сравнению с такой же поверхностью без микротекстурирования.

После этого были продолжены сравнительные испытания на ролике с нетекстурированной поверхностью с покрытием DLC и на ролике с поверхностью, покрытой DLC, и с текстурированием глубиной 450 нм при максимальном контактном давлении с более высокими значениями, то есть 2,6 ГПа, 2,8 ГПа, 3 ГПа и 3,2 ГПа.

Во время первого испытания с постоянным давлением в 2,6 ГПа нетекстурированная и содержащая покрытие поверхность контрольного ролика подверглась мгновенному разрушению путем отслаивания покрытия DLC, а затем заклинивания противоположных поверхностей. Таким образом, значение 2,6 ГПа было отмечено как предел максимального контактного давления, которое может выдержать контрольная поверхность без текстурирования.

Для сравнения строго в таких же условиях было произведено испытание с покрытой поверхностью и с текстурированием глубиной 450 нм, которое прошло до конца без повреждения.

Точно так же это испытание было воспроизведено три раза с использованием этого ролика, текстурированного по глубине 450 нм, первый раз с повышением удерживаемого постоянным контактного давления до 2,8 ГПа, второй раз до 3,0 ГПа и третий раз до значения 3,2 ГПа.

Неожиданно оказалось, что трущаяся поверхность с наиболее предпочтительным текстурированием в конце этой серии испытаний не была разрушена, и, таким образом, отмечается, что оптимизированное текстурирование в соответствии с настоящим изобретением позволяет значительно улучшить способность поверхности выдерживать прикладываемое к ней контактное давление.

Как неожиданно выяснилось, кроме уменьшения энергии, рассеиваемой трением, изобретение позволяет также придавать поверхность более высокую стойкость к нагрузке, что существенно увеличивает ее срок службы.

Пример № 3 обработки:

Обработанными деталями являются прямоугольные и плоские пластинки размером 30 мм × 18 мм, толщиной 8 мм, выполненные из стали X85WCrMoV6-5-4-2. На эти детали было нанесено покрытие DLC толщиной 2 мкм, в котором при помощи фемтосекундных лазерных импульсов были выполнены отверстия (микрополости круглой формы). Поверхности были текстурированы сетью отверстий диаметром 79 мкм с промежутками 125 мкм, как показано на фиг.2. Сеть состоит из последовательности смещенных рядов отверстий, покрывающих всю трущуюся поверхность. Таким образом были текстурированы две пластинки, одна с микрополостями глубиной 1200 нм, другая с микрополостями глубиной 600 нм. На третью контрольную пластинку нанесли точно такое же покрытие DLC, но без текстурирования. Таким образом, путем сравнения с покрытой и гладкой пластинкой можно выявить влияние двух видов текстурирования поверхности на характеристики контакта.

Затем эти пластинки использовали для испытаний на трение на машине, называемой «цилиндр/плоскость». Это устройство позволяет установить контакт между цилиндром из стали X85WCrMoV6-5-4-2, содержащим внешнюю дорожку трения диаметром 35 мм и шириной 8мм, и пластинкой, указанной в предыдущем разделе. Цилиндр приводится во вращение вокруг своей оси. Пластинка удерживается на монтажном приспособлении, придающем ей горизонтальное возвратно-поступательное движение в направлении ее наибольшего размера. Линия контакта между внешней поверхностью цилиндра и поверхностью пластинки осуществляет, таким образом, возвратно-поступательное движение на обработанной плоской поверхности. Пневматический домкрат позволяет прикладывать нормальное усилие на монтажное приспособление и создавать, таким образом, большое контактное давление между движущимися пластинкой и цилиндром. Два находящиеся в контакте твердых тела заключены в бак, заполненный нагретым моторным маслом 10W40, с регулируемой температурой.

Описанные испытания были последовательно произведены при разных постоянных усилиях контакта, а именно 40 даН, 80 даН, 120 даН, затем 160 даН, с поэтапным снижением скорости вращения цилиндра от 1000 об/мин до 100 об/мин (что дает снижение скорости скольжения, соответственно от 2 м/с до 0,2 м/с). Это снижение скорости позволяет уменьшить толщину масляной пленки, разделяющей противоположные поверхности, вызвать переход между режимом упругогидродинамического смазывания и смешанным режимом.

При нормальной тестируемой нагрузке, поддерживаемой постоянной при значении 160 даН (приводящей к максимальному давлению контакта в 700 МПа), были произведены измерения трения, показанные на фиг.4.

При сравнении трех кривых трения, показанных на фиг.4, неожиданно было установлено, что текстурирование, оптимизированное в соответствии с настоящим изобретением и предпочтительно по глубине “d”, равной 600 нм, позволяет в данном случае систематически снижать измеряемый коэффициент трения. Уменьшение энергии, рассеиваемой трением, достигает в данном случае 30 % при самых сложных условиях смазывания.

Применение текстурирования поверхности в рамках настоящего изобретения позволяет сместить переход между упругогидродинамическим режимом и смешанным режимом в сторону более сложных условий работы.

Это снижение трения получают тоже путем адаптации размеров и, в частности, глубины микрополостей “d”, которая предпочтительно должна составлять от 0,1 до 10-кратной глубины пленки смазочного вещества.

Из приведенного описания изобретения, проиллюстрированного этими тремя примерами, вытекают, в частности, следующие преимущества:

- значительное снижение коэффициента трения в определенных условиях работы, что способствует переходу в режим упругогидродинамического смазывания;

- повышение максимального контактного давления, допустимого для обработанной поверхности до ее разрушения;

- ограничение повреждения покрытия за счет изолирования стружек между двумя периодами выполненного рисунка и за счет удаления отрываемых частиц в полости;

- повышение срока службы механических деталей с одновременным ограничением их износа.

Изобретение находит свое наиболее предпочтительное применения в рамках смазывания в упругогидродинамическом режиме сильнонагруженных трущихся деталей (контактное давление сверх 0,2 МПа, сверх 0,5 МПа, сверх 0,8 МПа), в частности, в области автомобильной промышленности и, в частности, для производства компонентов двигателей, в частности, деталей распределительного механизма, таких как кулачки или толкатели в области легковых и спортивных автомобилей.

Изобретение находит также свое предпочтительное применение в рамках смазывания в упругогидродинамическом режиме сильнонагруженных трущихся деталей в силовой трансмиссии, в частности, для обработки шестерен зубчатых передач, применяемых, в частности, в коробках передач легковых и спортивных автомобилей.

Трущаяся в смазочной среде деталь предназначена для работы при контактном давлении, превышающем 200 МПа. Поверхность детали текстурируют и до или после текстурирования подвергают обработке поверхностного упрочнения для снижения коэффициента трения поверхности детали. Поверхность имеет периодичную сеть микрометрических полостей, большая длина которых составляет от 5 до 500 мкм, а период меньше половины ширины контактирующей поверхности. Глубина упомянутых полостей меньше или равна 3 мкм, что способствует переходу в режим эласто- гидродинамического смазывания. 4 н. и 14 з.п. ф-лы, 4 ил., 3 пр.

1. Трущаяся деталь в смазочной среде, работающая при контактном давлении, превышающем 200 МПа, поверхность которой текстурируют и до или после текстурирования подвергают обработке поверхностного упрочнения для снижения коэффициента трения поверхности детали, отличающаяся тем, что упомянутая поверхность имеет периодичную сеть микрометрических полостей, большая длина которых составляет от 5 до 500 мкм, а период меньше половины ширины контактирующей поверхности, при этом глубина упомянутых полостей меньше или равна 3 мкм, что способствует переходу в режим эласто-гидродинамического смазывания.

2. Деталь по п.1, отличающаяся тем, что микрометрические полости выполнены в виде отверстий и/или канавок.

3. Деталь по п.1, отличающаяся тем, что глубина полостей меньше или равна 1 мкм.

4. Деталь по п.1, отличающаяся тем, что периодичная сеть полостей получена посредством способа обработки фемтосекундными лазерными импульсами.

5. Деталь по п.1, отличающаяся тем, что периодичная сеть полостей получена посредством механической микрообработки.

6. Деталь по п.1, отличающаяся тем, что периодичная сеть полостей получена посредством пластической деформации поверхностей.

7. Деталь по п.1, отличающаяся тем, что периодичная сеть полостей получена посредством химического травления или электроэрозионной обработки.

8. Деталь по п.1, отличающаяся тем, что периодичная сеть полостей получена посредством способа обработки пучком ионов.

9. Деталь по п.1, отличающаяся тем, что обработка поверхностного упрочнения осуществлена посредством осаждения тонкого слоя аморфного углерода (DLC).

10. Применение трущейся в смазочной среде детали по п.1 в двигателях автомобилей и в коробках передач.

11. Применение по п.10 во время всей или части работы детали с микрополостями с глубиной менее 1 мкм при максимальном контактном давлении, превышающем 0,5 ГПа.

12. Применение по п.10 во время всей или части работы детали с микрополостями глубиной менее 1 мкм при максимальном контактном давлении, превышающем 0,8 ГПа.

13. Применение трущейся в смазочной среде детали по п.1 в качестве компонентов распределительного механизма кулачкового типа или типа толкателей в двигателях автомобилей.

14. Применение по п.13 во время всей или части работы детали с микрополостями с глубиной менее 1 мкм при максимальном контактном давлении, превышающем 0,5 ГПа.

15. Применение по п.13, во время всей или части работы детали с микрополостями глубиной менее 1 мкм при максимальном контактном давлении, превышающем 0,8 ГПа.

16. Применение трущейся в смазочной среде детали по п.1 в качестве компонентов силовой трансмиссии, в частности шестерен зубчатых передач.

17. Применение по п.16 во время всей или части работы детали с микрополостями с глубиной менее 1 мкм при максимальном контактном давлении, превышающем 0,5 ГПа.

18. Применение по п.16 во время всей или части работы детали с микрополостями глубиной менее 1 мкм при максимальном контактном давлении, превышающем 0,8 ГПа.

| US 2005217415 A1, 06.10.2005 | |||

| ГИДРОДИНАМИЧЕСКОЕ ТОРЦОВОЕ УПЛОТНЕНИЕ | 1998 |

|

RU2168087C2 |

| ОПОРНОЕ УПЛОТНЕНИЕ (ВАРИАНТЫ) | 2001 |

|

RU2222739C2 |

| US 4620803 A, 11.04.1986 | |||

| US 2005175837 A1, 11.08.2005 | |||

| US 4573690 A, 04.03.1986 | |||

| US 2002104506 A1, 08.08.2002. | |||

Авторы

Даты

2012-11-10—Публикация

2007-10-19—Подача