Настоящее изобретение относится к способу получения абсорбирующих воду полимерных частиц, в соответствии с которым образуются содержащие мономеры капли, мономеры полимеризуются в окружающей капли нагретой газовой фазе, газ проходит через реактор полимеризации, а температура выходящего из реактора полимеризации газа регулируется.

Получение абсорбирующих воду полимерных частиц описано в монографии «Modern Superabsorbent Polymer Technology”, F.L. Buchholz и A.T. Graham, Wiley-VCH, 1998, страницы от 71 до 103.

Абсорбирующие воду полимеры используются в качестве абсорбирующих водные растворы продуктов в производстве пеленок, тампонов, гигиенических поясов и других гигиенических изделий, а также в качестве удерживающих воду средств в сельскохозяйственном огородничестве.

Благодаря распылительной полимеризации можно объединить стадии полимеризации и сушки. В дополнение к этому можно в определенных пределах устанавливать размер частиц за счет соответствующего способа проведения процесса.

Получение абсорбирующих воду полимерных частиц в результате полимеризации в каплях раствора мономера описано, например, в заявке на европейский патент №348180 А1, в заявке на международный патент №96/40427 А1, в патенте США №5269980, в заявках на патент ФРГ №10314466 А1, №10340253 А1 и №10 2004 024437 А1, в заявке на международный патент №2006/077054 А1, а также в более ранней заявке на патент ФРГ с регистрационным номером 102006001596.7 и в более ранней заявке РСТ с регистрационным номером РСТ/ЕР2006/062252.

Задача настоящего изобретения состояла в разработке улучшенного способа получения абсорбирующих воду полимерных частиц путем полимеризации в каплях раствора мономера в окружающей капли газовой фазе.

В частности, задача настоящего изобретения состояла в разработке способа, который малочувствителен к помехам и в дополнение к этому позволяет получать продукцию высокого качества.

Поставленная задача решается благодаря способу получения абсорбирующих воду полимерных частиц, в соответствии с которым образуются капли, содержащие мономеры, мономеры полимеризуются в окружающей капли нагретой газовой фазе и газ проходит через реактор полимеризации, отличающемуся тем, что температура выходящего из реактора полимеризации газа регулируется.

Температуру выходящего из реактора полимеризации газа в предпочтительном случае регулируют за счет подачи тепла. Обычно проходящий через реактор газ предварительно нагревают перед входом в реактор с помощью соответствующего теплообменника.

При регулировке постоянно определяют регулируемый параметр, его текущее значение (фактическое значение) и сравнивают его с другой величиной, с заданным параметром (с требуемым значением параметра). После этого в зависимости от результатов сравнения этих двух величин в регулирующем устройстве происходит приведение в соответствие фактического значения параметра требуемому значению параметра по данным, полученным в результате сравнения установочных величин. В настоящем изобретении температура газа на выходе представляет собой регулируемый параметр и, например, подаваемое тепло является параметром, который обеспечивает заданное значение.

Получаемые капли содержат, например,

а) по крайней мере один этиленовый ненасыщенный мономер,

б) по крайней мере одно средство для образования сетчатой структуры,

в) по крайней мере один инициатор и

г) воду.

Мономеры а) в предпочтительном случае растворимы в воде, то есть их растворимость в воде при 23°С составляет обычно не менее 1 г на 100 г воды, в предпочтительном случае не менее 5 г на 100 г воды, в особо предпочтительном случае не менее 25 г на 100 г воды и в самом предпочтительном случае не менее 50 г на 100 г воды, предпочтительно также, когда они имеют по крайней мере по одной кислотной группе.

Подходящими мономерами а) являются, например, такие этиленовые ненасыщенные карбоновые кислоты, как акриловая кислота, метакриловая кислота, малеиновая кислота, фумаровая кислота и итаконовая кислота. Мономерами, которым отдается особое предпочтение, являются акриловая кислота и метакриловая кислота. Наибольшее предпочтение отдается акриловой кислоте.

Мономеры а), которым отдается предпочтение, имеют не менее чем одну кислотную группу, причем в предпочтительном случае кислотные группы по крайней мере частично нейтрализованы.

Содержание акриловой кислоты и/или ее солей в общем количестве мономеров а) составляет в предпочтительном случае по крайней мере 50 мол. %, в особо предпочтительном случае по крайней мере 90 мол. % и в самом предпочтительном случае не менее 95 мол. %. Обычно кислотные группы мономеров а) частично нейтрализованы, в предпочтительном случае на 25-85 мол. %, в предпочтительном случае на 50-80 мол. %, в особо предпочтительном случае на 60-75 мол. %; при этом могут быть использованы обычные средства для нейтрализации, в предпочтительном случае гидроксиды щелочных металлов, оксиды щелочных металлов, карбонаты щелочных металлов или бикарбонаты щелочных металлов, а также их смеси. Вместо солей со щелочными металлами могут быть также использованы аммонийные соли. Особо предпочтительными щелочными металлами являются натрий и калий, и все же наибольшее предпочтение отдается гидроксиду натрия, карбонату натрия или бикарбонату натрия, а также их смесям. Обычно нейтрализацию проводят путем прибавления нейтрализующего средства в виде водного раствора, в виде расплава или также в предпочтительном случае в виде твердого вещества. Так, например, гидроксид натрия с содержанием воды значительно менее 50 мас.% может находиться в виде воскообразной массы с температурой плавления более 23°С. В этом случае его можно прибавлять в виде отдельных кусков или в виде расплава при повышенной температуре.

Мономеры а), в частности акриловая кислота, содержат в предпочтительном случае до 0,025 мас.% моноэфира гидрохинона. Предпочтительными моноэфирами гидрохинона являются монометиловый эфир гидрохинона и/или токоферолы.

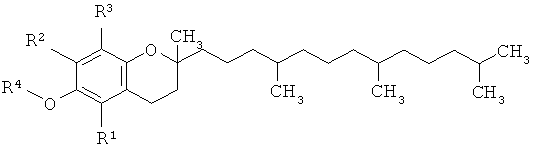

К токоферолам относятся соединения формулы

где R1 означает атом водорода или метильную группу, R2 означает атом водорода или метильную групп, R3 означает атом водорода или метильную группу и R4 означает атом водорода или остаток кислоты с числом атомов углерода от одного до двадцати.

Предпочтительными остатками для R4 являются ацетильная, аскорбильная, сукцинильная, никотинильная группа и остатки других физиологически приемлемых карбоновых кислот. Карбоновые кислоты могут быть представлены моно-, ди- и трикарбоновыми кислотами.

Предпочтение отдается α-токоферолу, у которого R1, R2 и R3 означают метильную группу, в частности это рацемический α-токоферол. В особо предпочтительном случае R4 означает атом водорода или ацетильную группу. В частности, предпочтение отдается RRR-альфа-токоферолу.

В предпочтительном случае раствор мономеров содержит не более 160 частей массы на миллион, в более предпочтительном случае не более 130 частей массы на миллион, в особо предпочтительном случае не более 70 частей массы на миллион, предпочтительно не менее 10 частей массы на миллион, особо предпочтительно не менее 30 частей массы на миллион, в частности около 50 частей массы на миллион моноэфиров гидрохинона в каждом отдельном случае из расчета на акриловую кислоту, причем соли акриловой кислоты принимаются в расчет как акриловая кислота. Так, например, для получения растворов мономеров можно использовать акриловую кислоту с соответствующим содержанием моноэфиров гидрохинона.

Средства для образования сетчатой структуры б) представлены соединениями с не менее чем двумя полимеризующимися группами, которые могут встраиваться в сетчатую структуру полимера при полимеризации по радикальному механизму. Подходящими средствами для образования сетчатой структуры б) являются, например, диметакрилат этиленгликоля, диакрилат диэтиленгликоля, аллилметакрилат, триакрилат триметилолпропана, триаллиламин, тетрааллилоксиэтан, описанный в заявке на европейский патент №530438 А1, ди- и триакрилаты, описанные в заявках на европейские патенты №547847 А1, №559476 А1, №632068 А1, в заявках на международные патенты №93/21237 А1, №2003/104299 А1, №2003/104300 А1, №2003/104301 А1 и в заявке на патент ФРГ №10331450 А1, смешанные акрилаты, которые наряду с акрилатными группами содержат другие этиленовые ненасыщенные группы, как это описано в заявках на патент ФРГ №10331456 А1 и №10355401 А1, или смеси средств для образования сетчатой структуры, которые описаны, например, в заявках на патент ФРГ №19543368 А1, №19646484 А1, в заявках на международный патент №90/15830 А1 и №2002/32962 А2.

В частности, подходящими средствами для образования сетчатой структуры б) являются N,N'-метиленбисметакриламид, N,N'-метиленбисакриламид, такие сложные эфиры ненасыщенных моно- или поликарбоновых кислот с полиолами, как диакрилаты или триакрилаты, например диакрилат и соответственно диметакрилат бутандиола или этиленгликоля, а также триакрилат триметилолпропана, такие аллильные соединения, как аллил(мет)акрилат, триаллилцианурат, диаллиловый эфир малеиновой кислоты, полиаллиловые сложные эфиры, тетрааллилоксиэтан, триаллиламин, тетрааллилэтилендиамин, аллиловые эфиры фосфорной кислоты, а также производные винилфосфоновой кислоты, описанные, например, в заявке на международный патент №343427 А2. Кроме того, подходящими средствами для образования сетчатой структуры б) являются, например, диаллиловый эфир пентаэритрита, триаллиловый эфир пентаэритрита и тетрааллиловый эфир пентаэритрита, диаллиловый эфир полиэтиленгликоля, диаллиловый эфир этиленгликоля, диаллиловый эфир и триаллиловый эфир глицерина, полиаллиловые простые эфиры на основе сорбита, а также их этоксилированные варианты. В соответствующем изобретению способе могут быть использованы ди(мет)акрилаты полиэтиленгликолей, когда молекулярная масса используемого полиэтиленгликоля лежит в пределах от 300 до 1000.

Однако особо предпочтительными средствами для образования сетчатой структуры б) являются ди- и триакрилаты этоксилированного глицерина с числом этиленоксидных остатков от 3 до 20, этоксилированного триметилолпропана с числом этиленоксидных остатков от 3 до 20 или этоксилированного триметилолэтана с числом этиленоксидных остатков от 3 до 20, в частности ди- и триакрилаты этоксилированного глицерина или триметилолпропана с числом этиленоксидных остатков от 3 до 6, трижды пропоксилированного глицерина или триметилолпропана, а также смешанного трижды пропоксилированного и этоксилированного глицерина или триметилолпропана, этоксилированного глицерина или триметилолпропана с пятнадцатью этиленоксидными остатками, а также этоксилированного глицерина, триметилолэтана или триметилолпропана с не менее чем сорока этиленоксидными остатками.

Самыми предпочтительными средствами для образования сетчатой структуры б) являются многократно этоксилированные и/или пропоксилированные глицерины, этерифицированные акриловой кислотой или метакриловой кислотой с образованием ди- или триакрилатов, которые описаны, например, в заявке на международный патент №2003/104301 А1. Особо предпочтительны ди- и/или триакрилаты этоксилированного глицерина с числом этиленоксидных остатков от 3 до 10. Более предпочтительны ди- или триакрилаты этоксилированного и/или пропоксилированного глицерина с числом алкиленоксидных остатков от 1 до 5. Наибольшее предпочтение отдается триакрилатам этоксилированного и/или пропоксилированного глицерина с числом алкиленоксидных остатков от 3 до 5.

В предпочтительном случае раствор мономера содержит не менее 0,2 мас.%, в предпочтительном случае не менее 0,4 мас.%, в особо предпочтительном случае не менее 0,6 мас.%, в самом предпочтительном случае не менее 0,8 мас.% средства для образования сетчатой структуры б) в каждом отдельном случае из расчета на мономер а).

В качестве инициаторов в) могут быть использованы все соединения, разлагающиеся в условиях полимеризации с образованием радикалов, например пероксиды, гидропероксиды, пероксид водорода, персульфаты, азосоединения и так называемые окислительно-восстановительные инициаторы. Предпочтение отдается использованию растворимых в воде инициаторов. В отдельных случаях целесообразно использовать смеси различных инициаторов, например смеси пероксида водорода и пероксодисульфата натрия или калия. Смеси пероксида водорода и пероксодисульфата натрия могут быть использованы в любом соотношении между ними.

Особо предпочтительными инициаторами в) являются такие азоинициаторы, как дигидрохлорид 2,2'-азобис[2-(2-имидазолин-2-ил)пропана] и дигидрохлорид 2,2'-азобис[2-(5-метил-2-имидазолин-2-ил)пропана], а также такие фотоинициаторы, как 2-гидрокси-2-метилпропиофенон и 1-[4-(2-гидроксиэтокси)фенил]-2-гидрокси-2-метил-1-пропан-1-он, такие окислительно-восстановительные инициаторы, как персульфат натрия с гидроксиметилсульфиновой кислотой, пероксодисульфат аммония с гидроксиметилсульфиновой кислотой, пероксид водорода с гидроксиметилсульфиновой кислотой, персульфат натрия с аскорбиновой кислотой, пероксодисульфат аммония с аскорбиновой кислотой и пероксид водорода с аскорбиновой кислотой, такие фотоинициаторы, как 1-[4-(2-гидроксиэтокси)фенил]-2-гидрокси-2-метил-1-пропан-1-он, а также их смеси.

Инициаторы используют в обычных для этого количествах, например в количестве от 0,001 до 5 мас.%, в предпочтительном случае от 0,01 до 1 мас.% из расчета на мономеры а).

Инициаторы полимеризации могут быть также удалены путем абсорбции, например, на активированном угле.

Содержание твердых веществ в растворе мономеров в предпочтительном случае составляет не менее 35 мас.%, в более предпочтительном случае не менее 38 мас.%, в особо предпочтительном случае не менее 40 мас.%, в самом предпочтительном случае не менее 42 мас.%. При этом понятие содержания твердых веществ относится к сумме всех образовавшихся после полимеризации нелетучих составляющих. Они представляют собой мономер а), средство для образования сетчатой структуры б) и инициатор в).

В предпочтительном случае содержание кислорода в растворе мономера составляет по крайней мере 1 часть массы на миллион, в особо предпочтительном случае по крайней мере 2 части массы на миллион, в особо предпочтительном случае по крайней мере 5 частей массы на миллион. В соответствии с этим можно почти совсем отказаться от пассивации раствора мономера.

Повышенное содержание кислорода стабилизирует раствор мономера и делает возможным использование меньших количеств ингибитора полимеризации, что уменьшает таким образом вызываемое ингибитором полимеризации изменение окраски получаемого продукта.

Раствор мономера для полимеризации подают в газовую фазу. В предпочтительном случае содержание кислорода в газовой фазе составляет от 0,001 до 0,15 об. %, в особо предпочтительном случае от 0,002 до 0,1 об. %, в самом предпочтительном случае от 0,005 до 0,05 об. %.

В предпочтительном случае газовая фаза наряду с кислородом содержит только инертные газы, то есть газы, которые в условиях реакции не участвуют в полимеризации, например это азот и/или водяной пар.

Раствор мономера подают в газовую фазу в виде капель. Капли могут быть получены, например, с помощью пластины для капельного распределения.

Пластина для капельного распределения представляет собой пластину с не менее чем одним просверленным отверстием, причем жидкость проходит через отверстие сверху вниз. Пластине или соответственно жидкости может быть придано колебательное движение, благодаря чему на нижней стороне пластины для капельного распределения из каждого просверленного отверстия в идеальном случае выходит монодисперсная цепочка из капель. В предпочтительном варианте реализации пластина для капельного распределения не активируется.

Число и размер просверленных отверстий выбирают в соответствии с требуемой производительностью и с размером капель. При этом обычно диаметр капель в 1,9 раза больше диаметра отверстия. При этом важно, чтобы образующая капли жидкость не проходила через просверленные отверстия слишком быстро или соответственно чтобы перепад давления на просверленном отверстии не был слишком большим. Иначе жидкость будет выходить не в виде капель, а в виде струи жидкости, которая будет разрываться (распыляться) из-за высокой кинетической энергии. Система образования капель работает в режиме ламинарного течения распадающейся на капли жидкости, то есть число Рейнольдса, относящееся к производительности на просверленное отверстие и к диаметру отверстия, в предпочтительном случае составляет менее 2000, в более предпочтительном случае менее 1000, в особо предпочтительном случае менее 500, в самом предпочтительном случае менее 100. Перепад давления на просверленном отверстии в предпочтительном случае составляет менее 2,5 бара, в особо предпочтительном случае менее 1,5 бара, в самом предпочтительном случае менее 1 бара.

Пластина для капельного распределения имеет обычно не менее одного, в предпочтительном случае не менее 10, в особо предпочтительном случае не менее 50, но чаще всего до 10000, в предпочтительном случае до 5000, в особо предпочтительном случае до 1000 просверленных отверстий, при этом обычно просверленные отверстия равномерно распределены по пластине для капельного распределения, в предпочтительном случае они имеют так называемое треугольное распределение, то есть каждые три отверстия находятся в углах равностороннего треугольника. Диаметр просверленных отверстий выбирают в соответствии с размером капель.

Капли могут также образовываться с помощью пневматических струйных форсунок, вращательных устройств, а также в результате дробления струи или с помощью быстро настраиваемых микроклапанных форсунок.

В пневматической струйной форсунке происходит ускорение струи жидкости вместе с потоком газа при прохождении через диафрагму. За счет количества газа можно изменять диаметр струи жидкости и таким образом регулировать диаметр капель.

При генерировании капель во вращательном устройстве жидкость поступает через отверстия во вращающемся диске. В результате действия на жидкость центробежной силы происходит отрыв капель определенного размера. Предпочтительные устройства для ротационного генерирования капель описаны, например, в заявке на патент ФРГ №4308842 А1.

Вытекающий поток жидкости может быть также разрезан на определенные сегменты вращающимся ножом. Каждый сегмент образует впоследствии каплю.

Применение микроклапанных форсунок позволяет непосредственно получать капли с определенным объемом жидкости.

В предпочтительном случае образовавшиеся капли имеют средний диаметр не менее 200 мкм, в особо предпочтительном случае не менее 250 мкм, в самом предпочтительном случае не менее 300 мкм, при этом диаметр капель можно определять по рассеянию света и определять средний диаметр по усредненному объему.

Через реактор для полимеризации пропускают газ. При этом несущий газ может быть направлен в объеме реактора как в прямотоке, так и в противотоке по отношению к свободно падающим каплям раствора мономера, в предпочтительном случае газ поступает в прямотоке, то есть сверху вниз. В предпочтительном случае газ после одного прохода по крайней мере частично, в предпочтительном случае на не менее чем 50%, в особо предпочтительном случае на не менее чем 75% возвращают в реакционный объем в виде циркулирующего газа. Обычно после каждого прохода отводят часть количества несущего газа, в предпочтительном случае это до 10%, в особо предпочтительном случае до 3%, в самом предпочтительном случае до 1%.

В предпочтительном случае полимеризацию проводят в ламинарном газовом потоке. Ламинарный газовый поток представляет собой газовый поток, у которого отдельные слои потока движутся параллельно, не перемешиваясь. Мерой таких соотношений в потоке является число Рейнольдса (Re). Ниже критического числа Рейнольдса (Reкрит), равного 2300, поток газа становится ламинарным. Число Рейнольдса для ламинарного газового потока составляет в предпочтительном случае менее 2000, в особо предпочтительном случае менее 1500, в самом предпочтительном случае менее 1000. Крайнее нижнее состояние ламинарного потока инертного газа представляет собой спокойную атмосферу инертного газа (Re=0), это означает, что постоянная подача инертного газа отсутствует.

В предпочтительном случае скорость газа устанавливают так, чтобы поток в реакторе полимеризации имел постоянное направление, то есть так, чтобы в нем отсутствовали противоположные общему направлению потока конвекционные завихрения, например в предпочтительном случае скорость составляет от 0,01 до 5 м/с, в предпочтительном случае от 0,02 до 4 м/с, в особо предпочтительном случае от 0,05 до 3 м/с, в самом предпочтительном случае от 0,1 до 2 м/с.

Целесообразно, когда протекающий через реактор газ предварительно нагревают до температуры реакции до поступления его в реактор.

При полимеризации с термическим индуцированием температура реакции в предпочтительном случае составляет от 70 до 250°С, в особо предпочтительном случае 100 до 220°С, в самом предпочтительном случае от 120 до 200°С.

Реакцию можно проводить как при повышенном, так и при пониженном давлении, в предпочтительном случае понижение давления составляет до 100 мбар по отношению к внешнему давлению.

Реакционные абгазы, то есть выходящий из реакционного объема газ, могут быть, например, охлаждены в теплообменнике. При этом конденсируются вода и непрореагировавший мономер а). После этого реакционные абгазы можно по крайней мере частично снова нагреть и возвратить в виде циркулирующего газа в реактор. Часть реакционных абгазов можно отбросить и заменить свежим газом, при этом содержащуюся в реакционных абгазах воду и непрореагировавший мономер а) можно разделить и возвратить в процесс.

Особое предпочтение отдается рекуперации тепла, когда часть уходящего тепла при охлаждении абгазов используют для нагревания циркулирующего газа.

Реакторы могут иметь сопутствующие нагреватели. При этом сопутствующее нагревание регулируют так, чтобы температура стенок была по крайней мере на 5°С выше температуры внутри реактора и чтобы была гарантированно исключена конденсация на стенках реактора.

Продукт реакции может быть выгружен из реактора обычным способом, в предпочтительном случае через расположенный в нижней части разгрузочный шнек, и в случае необходимости высушен до требуемой остаточной влажности и до требуемого остаточного содержания мономеров.

В предпочтительном случае продукт реакции сушат в не менее чем одном устройстве с псевдоожиженным слоем.

Частицы полимера для улучшения их свойств могут быть дополнительно обработаны с образованием сетчатой структуры.

Средствами для дополнительной обработки с образованием сетчатой структуры являются соединения, которые содержат не менее чем две группы, способные к образованию ковалентных связей с карбоксилатными группами гидрогеля. Подходящими соединениями являются, например, алкоксисилильные соединения, полиазиридины, полиамины, полиамидоамины, ди- или полиэпоксиды, описанные в заявках на европейский патент №83022 А2, №543303 А1 и №937736 А2, ди- или полифункциональные спирты, описанные в заявках на патент ФРГ №3314019 А1, №3523617 А1 и в заявке на европейский патент №450922 А2, или же β-гидрокси-алкиламиды, описанные в заявке на патент ФРГ №10204938 А1 и в патенте США №6239230.

Кроме того, в качестве подходящих средств для дополнительного образования сетчатой структуры в заявке на патент ФРГ №4020780 С1 описаны циклические карбонаты, в заявке на патент ФРГ №19807502 А1 описаны 2-оксазолидон и такие его производные, как 2-гидроксиэтил-2-оксазолидон, в заявке на патент ФРГ №19807992 С1 описаны бис- и поли-2-оксазолидиноны, в заявке на патент ФРГ №19854573 А1 описаны 2-оксотетрагидро-1,3-оксазин и его производные, в заявке на патент ФРГ №19854574 А1 описаны N-ацил-2-оксазолидоны, в заявке на патент ФРГ №10204937 А1 описаны циклические мочевины, в заявке на патент ФРГ №10334584 А1 описаны бициклические амидацетали, в заявке на европейский патент №1199327 А2 описаны оксетаны и циклические мочевины и в заявке на международный патент №2003/31482 А1 описаны морфолин-2,3-дион и его производные.

Количество средства для дополнительного образования сетчатой структуры составляет в предпочтительном случае от 0,01 до 1 мас.%, в особо предпочтительном случае от 0,05 до 0,5 мас.%, в самом предпочтительном случае от 0,1 до 0,2 мас.% из расчета в каждом отдельном случае на полимер.

Дополнительное образование сетчатой структуры проводят обычно так, чтобы раствор средства для дополнительного образования сетчатой структуры наносился на гидрогель или на сухие частицы полимера напылением. За напылением следует термическая сушка, причем реакция с дополнительным образованием сетчатой структуры может протекать как до сушки, так и во время сушки.

Напыление раствора средства для образования сетчатой структуры проводят в предпочтительном случае в смесителях с подвижными перемешивающими приспособлениями, например в шнековых смесителях, в лопастных смесителях, в дисковых смесителях, в смесителях с плужным и лопаточным перемешиванием.

Особое предпочтение отдается вертикальным смесителям, наиболее предпочтительны смесители с плужным и лопаточным перемешиванием. Подходящими смесителями являются, например, смесители фирм Lödige, Bepex, Nauta, Processall и Schugi.

В предпочтительном случае термическую сушку проводят в контактных сушилках, особое предпочтение отдается сушилкам с лопаточками, наиболее предпочтительны дисковые сушилки. Подходящим сушилками являются, например, сушилки фирм Bepex и Nara. Кроме них могут быть также использованы сушилки с псевдоожиженным слоем.

Сушку можно проводить в самом смесителе путем нагревания рубашки или за счет вдувания нагретого воздуха. Подходит также подключенная за смесителем сушилка, например полочная сушилка, вращающаяся трубчатая сушилка или обогреваемый шнек. В особо предпочтительном случае смешивание и сушку проводят в сушилке с псевдоожиженным слоем.

В предпочтительном случае температура при сушке лежит в пределах от 170 до 250°С, в более предпочтительном случае от 180 до 220°С, в особо предпочтительном случае от 190 до 210°С. В предпочтительном случае время пребывания при этой температуре в реакционном смесителе или в сушилке составляет не менее 10 минут, в особо предпочтительном случае не менее 20 минут, в самом предпочтительном случае не менее 30 минут.

Соответствующий изобретению способ позволяет получать абсорбирующие воду полимерные частицы постоянно высокого качества.

Получаемые соответствующим изобретению способом абсорбирующие воду полимерные частицы имеют обычно определяемую на центрифуге удерживающую способность (CRC) не менее 20 г/г, в предпочтительном случае не менее 25 г/г, в более предпочтительном случае не менее 30 г/г, в особо предпочтительном случае не менее 32 г/г, в наиболее предпочтительном случае не менее 34 г/г. Определяемая в опыте на центрифуге удерживающая способность абсорбирующих воду полимерных частиц не превышает обычно 50 г/г.

Обычно содержание экстрагируемых составляющих в получаемых соответствующим изобретению способом абсорбирующих воду полимерных частицах не превышает 15 мас.%, в предпочтительном случае оно менее 10 мас.%, в более предпочтительном случае менее 5 мас.%, в особо предпочтительном случае менее 4 мас.%, в наиболее предпочтительном случае менее 3 мас.%.

Обычно содержание остаточных мономеров в получаемых соответствующим изобретению способом абсорбирующих воду полимерных частицах не превышает 15 мас.%, в предпочтительном случае оно менее 10 мас.%, в более предпочтительном случае менее 5 мас.%, в особо предпочтительном случае менее 4 мас.%, в наиболее предпочтительном случае менее 3 масс.%.

Средний диаметр получаемых соответствующим изобретению способом абсорбирующих воду полимерных частиц в предпочтительном случае составляет по крайней мере 200 мкм, в особо предпочтительном случае он составляет от 250 до 600 мкм, в самом предпочтительном случае от 300 до 500 мкм, при этом диаметр частиц может быть определен по рассеиванию света и при этом он относится к усредненному по объему среднему диаметру. В предпочтительном случае диаметр от 100 до 800 мкм имеют 90% полимерных частиц, в особо предпочтительном случае они имеют диаметр от 150 до 700 мкм, в самом предпочтительном случае от 200 до 600 мкм.

Абсорбирующие воду полимерные частицы исследовались с помощью описываемых далее методик испытаний.

Используемые методики

Определяемая в опыте на центрифуге удерживающая способность (CRC - Centrifuge Retention Capacity)

Определяемую в опыте на центрифуге удерживающую способность абсорбирующих воду полимерных частиц получают в соответствии с рекомендуемой EDANA (European Disposables and Nonwovens Association) методикой испытаний №441.2-02 “Centrifuge retention capacity”.

Абсорбция под давлением (абсорбция AUL0.3psi; Absorption Under Pressure)

Абсорбцию под давлением для абсорбирующих воду полимерных частиц получают в соответствии с рекомендуемой EDANA (European Disposables and Nonwovens Association) методикой испытаний №442.2-02 “Absorption under pressure”.

Содержание воды

Содержание воды в абсорбирующих воду полимерных частицах определяют по потере массы при 120°С.

Методики испытаний EDANA можно получить в European Disposables and Nonwovens Association, Avenue Eugene Plasky 157, B-1030, Брюссель, Бельгия.

Примеры от 1 до 3

Смешивают 14,3 кг акрилата натрия (в виде раствора в воде с концентрацией 37,5 мас.%), 1,4 кг акриловой кислоты и 350 г воды с 22 г триакрилата этоксилированного триметилолпропана со степенью этоксилирования 15. В качестве инициатора используют раствор дигидрохлорида 2,2'-азобис-[2-(2-имидазолин-2-ил)пропана] в воде с концентрацией 3 мас.%. Инициатор дозируют в раствор мономера через статический смеситель перед подачей его на распределительную пластину. Пластина для капельного распределения имеет 30 просверленных отверстий по 200 мкм. Отношение раствора мономера к раствору инициатора составляет 93,6:6,4. Полученную смесь подают по каплям в обогреваемую, заполненную азотной атмосферой башню для капельного распыления (высота 12 м, ширина 2 м, скорость газа 0,1 м/с в прямотоке). Скорость подачи смеси составляет от 16 до 26 кг/ч. Интенсивность предварительного нагревания газа регулируют так, чтобы температура газа на входе (Твх) в башню для капельного распыления составляла постоянно 180°С. Подаваемое количество азота составляет 1000 м3/ч.

Результаты экспериментов представлены в таблице 1.

Примеры от 4 до 6

Смешивают 14,3 кг акрилата натрия (в виде раствора в воде с концентрацией 37,5 мас.%), 1,4 кг акриловой кислоты и 350 г воды с 22 г триакрилата этоксилированного триметилолпропана со степенью этоксилирования 15. В качестве инициатора используют раствор дигидрохлорида 2,2'-азобис-[2-(2-имидазолин-2-ил)пропана] в воде с концентрацией 3 мас.%. Инициатор дозируют в раствор мономера через статический смеситель перед подачей его на распределительную пластину. Пластина для капельного распределения имеет 30 просверленных отверстий по 200 мкм. Отношение раствора мономера к раствору инициатора составляет 93,6:6,4. Полученную смесь подают по каплям в обогреваемую, заполненную азотной атмосферой башню для капельного распыления (высота 12 м, ширина 2 м, скорость газа 0,1 м/с в прямотоке). Скорость подачи смеси составляет от 16 до 26 кг/ч. Интенсивность предварительного нагревания газа регулируют так, чтобы температура газа на выходе (Твых) из башни для капельного распыления составляла постоянно 130°С. Подаваемое количество азота составляет 1000 м3/ч.

Результаты экспериментов представлены в таблице 1.

Представленные данные показывают, что изменения нагрузки при регуляции температуры газа на входе приводят к значительному изменению поглощающей способности под давлением у получаемых полимерных частиц. Этот нежелательный эффект преодолевается в том случае, когда вместо этого температуру регулируют на выходе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ СТАБИЛЬНЫХ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ | 2007 |

|

RU2471812C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ ПОЛИМЕРИЗАЦИЕЙ КАПЕЛЬ РАСТВОРА МОНОМЕРА | 2008 |

|

RU2484100C2 |

| СОДЕРЖАЩИЕ АКТИВНЫЕ ВЕЩЕСТВА ПОЛИМЕРНЫЕ СЕТЧАТЫЕ СТРУКТУРЫ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2478285C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ ПУТЕМ ПОЛИМЕРИЗАЦИИ КАПЕЛЬ МОНОМЕРНОГО РАСТВОРА | 2007 |

|

RU2463309C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ ПУТЕМ ПОЛИМЕРИЗАЦИИ КАПЕЛЬ МОНОМЕРНОГО РАСТВОРА | 2007 |

|

RU2464284C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОПОЛНИТЕЛЬНО СШИТЫХ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ С ВЫСОКИМ ПОГЛОЩЕНИЕМ ПУТЕМ ПОЛИМЕРИЗАЦИИ КАПЕЛЬ МОНОМЕРНОГО РАСТВОРА | 2007 |

|

RU2480481C2 |

| ЖЕНСКИЕ ГИГИЕНИЧЕСКИЕ АБСОРБИРУЮЩИЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ АБСОРБИРУЮЩИЕ ВОДУ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ | 2012 |

|

RU2568100C2 |

| ВОДОПОГЛОЩАЮЩИЕ ПОЛИМЕРНЫЕ ЧАСТИЦЫ | 2010 |

|

RU2563654C2 |

| ПРОЦЕСС ДЛЯ ЗАКУПОРИВАНИЯ ПОДЗЕМНЫХ ФОРМАЦИЙ | 2009 |

|

RU2534679C2 |

| СЛОЖНЫЙ (МЕТ)АКРИЛОВЫЙ ЭФИР ПОЛИАЛКОКСИЛИРОВАННОГО ТРИМЕТИЛОЛПРОПАНА (ВАРИАНТЫ) И ЕГО ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ АБСОРБИРУЮЩИХ ВОДОСОДЕРЖАЩИЕ ЖИДКОСТИ ПОЛИМЕРОВ | 2003 |

|

RU2320677C2 |

Настоящее изобретение относится к способу получения абсорбирующих воду полимерных частиц. Описан способ получения абсорбирующих воду полимерных частиц, когда образуются содержащие мономеры капли, которые содержат не менее чем один этиленовый ненасыщенный мономер, содержащий по крайней мере одну кислотную группу, не менее чем одно средство для образования сетчатой структуры, по крайней мере один инициатор и воду, мономеры полимеризуются в окружающей капли нагретой газовой фазе и газ проходит через реактор полимеризации, при этом температуру выходящего из реактора полимеризации газа регулируют, отличающийся тем, что регулирование осуществляется посредством предварительного нагрева проходящего через реактор газа перед входом в реактор с помощью соответствующего теплообменника. Технический результат - способ, позволяющий получать абсорбирующие воду полимерные частицы постоянного высокого качества. 7 з.п. ф-лы, 1 табл., 6 пр.

1. Способ получения абсорбирующих воду полимерных частиц, когда образуются содержащие мономеры капли, которые содержат не менее чем один этиленовый ненасыщенный мономер, содержащий по крайней мере одну кислотную группу, не менее чем одно средство для образования сетчатой структуры, по крайней мере один инициатор и воду, мономеры полимеризуются в окружающей капли нагретой газовой фазе и газ проходит через реактор полимеризации, при этом температуру выходящего из реактора полимеризации газа регулируют, отличающийся тем, что регулирование осуществляется посредством предварительного нагрева проходящего через реактор газа перед входом в реактор с помощью соответствующего теплообменника.

2. Способ по п.1, отличающийся тем, что температуру регулируют за счет интенсивности нагревания.

3. Способ по п.1, отличающийся тем, что газ проходит через реактор полимеризации сверху вниз.

4. Способ по п.1, отличающийся тем, что капли имеют средний диаметр не менее 200 мкм.

5. Способ по п.1, отличающийся тем, что кислотные группы мономеров по крайней мере частично нейтрализованы.

6. Способ по п.1, отличающийся тем, что мономер на не менее чем 50 мол. % представлен акриловой кислотой.

7. Способ по одному из пп.1-6, отличающийся тем, что полученные полимерные частицы сушат на не менее чем одной дополнительной стадии процесса.

8. Способ по п.7, отличающийся тем, что полученные полимерные частицы сушат в не менее чем одном псевдоожиженном слое.

| DE 10340253 А1, 24.03.2005 | |||

| DE 102004024437 А1, 08.12.2005 | |||

| WO 2006079631 А1, 03.08.2006 | |||

| US 2002193546 А1, 19.12.2002 | |||

| НЕПРЕРЫВНЫЙ СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ | 1995 |

|

RU2142471C1 |

Авторы

Даты

2012-11-20—Публикация

2007-10-29—Подача