Настоящее изобретение относится к электрическому кабелю и применимо, обычно, но не исключительно, к электрическим кабелям для использования в авиации, например на борту самолетов.

Такой тип электрического кабеля должен удовлетворять многочисленным критериям для использования в авиации, в частности при нахождении в огневых условиях.

Например, одним критерием безопасности является обеспечение работы электрического кабеля при высоких температурах порядка 1100°C в течение некоторого установленного минимального промежутка времени, обычно от 5 минут (мин) до 15 минут, без плавления электрического проводника и без распространения огня, и, кроме того, должна быть устойчивость к вибрации, и при обрызгивании водой или огнегасящими жидкостями обеспечение электрической неразрывности цепи в контуре, и сохранение некоторого минимального уровня сопротивления изоляции в пламени, обычно порядка 10000 Ом (Ω).

Также во внимание могут быть приняты другие критерии, такие как вес и диаметр упомянутого кабеля, вес и диаметр которого не должны быть чрезмерными, максимальная температура, при которой упомянутый кабель может использоваться непрерывно, причем максимальная температура должна быть высокой, насколько возможно, обычно около 260°C в течение, по меньшей мере, 20000 часов, а также возможность маркировки упомянутого кабеля, что позволяет его идентифицировать.

Более современный критерий требует, чтобы безопасный электрический кабель хорошо работал в соединении с другими электрическими кабелями, составляющими жгут.

В документе FR 2573910 описан электрический кабель для авиации, который содержит электрический проводник, окруженный первым слоем, состоящим из двух обмоток микаленты.

Первый слой покрыт вторым слоем теплоустойчивого полимера, который может состоять, например, из политетрафторэтиленовой (ПТФЭ) ленты или из полиимидной смолы.

Наконец, второй слой покрыт промежуточным слоем стекловолокна, а внешний слой является таким же, как второй слой.

Тем не менее, хотя электрический кабель предшествующего уровня техники удовлетворяет критерию безопасности, определенному выше, он не в полной мере удовлетворяет другому критерию безопасности, а именно критерию сопротивления распространению электрической дуги, как установлено стандартом NF EN 3475-604 (метод оценки сопротивления распространению электрической дуги в сухом виде) и стандартом EN 2346-005 (стандарт, определяющий минимальные характеристики, требуемые для авиационного электрического кабеля по огнестойкости и распространению электрической дуги).

Данный критерий безопасности позволяет гарантировать, что изоляция упомянутого кабеля обеспечивает достаточное сопротивление, чтобы избежать образования и распространения электрических дуг между электрическими кабелями и/или между электрическими кабелями и проводниковой структурой.

Техническая задача, решаемая объектом настоящего изобретения, состоит в том, чтобы предложить электрический кабель, который позволяет избежать проблем предшествующего уровня техники, в частности, посредством обеспечения сопротивления распространению электрической дуги согласно требованиям стандарта EN 2346-005 по испытаниям распространения дуги и стандарта NF EN 3475-604, поддерживая хорошие характеристики по огнестойкости и работе в пламени, как установлено стандартами NF EN 3475-408 и prEN 3475-417.

Согласно настоящему изобретению решение изложенной технической задачи состоит в том, что указанный электрический кабель содержит:

электрический проводник, окруженный первым слоем, содержащим, по меньшей мере, одну обмотку микаленты, причем упомянутая микалента состоит из частиц слюды, нанесенных на подложку посредством полимерного связующего вещества;

второй слой, содержащий, по меньшей мере, одну обмотку полиимидной ленты; и

третий слой, содержащий, по меньшей мере, одну обмотку политетрафторэтиленовой (ПТФЭ) ленты;

причем первый слой подвергают термической обработке при температуре, по меньшей мере, 400°C; и

при этом отношение R массы на единицу длины ПТФЭ к сумме масс на единицу длины полимерного связующего вещества и полиимида является таким, что:

R больше или равно 2, когда сечение электрического проводника не больше 0,2 квадратных миллиметров (мм2) и предпочтительно находится в диапазоне от 0,1 мм2 до 0,2 мм2;

R больше или равно 4, когда сечение электрического проводника строго больше 0,2 мм2 и строго меньше 0,6 мм2;

R больше или равно 6, когда сечение электрического проводника равно 0,6 мм2 и

R больше или равно 12, когда сечение электрического проводника строго больше 0,6 мм2 и предпочтительно не больше 3 мм2.

Заявитель неожиданно обнаружил, что в данном диапазоне сечений электрического проводника придание определенной термической обработки первому слою в комбинации с отношением R массы на единицу длины ПТФЭ к сумме масс на единицу длины полимерного связующего вещества с полиимидом позволяет достичь сопротивления распространению электрического дуги в сухом виде более чем 75%, как определено стандартами NF EN 3475-604 и EN 2346-005.

Кроме того, электрический кабель успешно сохраняет очень хорошую огнестойкость и обеспечивает неразрывность электрической цепи, имея относительно малый вес и диаметр, удовлетворяя, таким образом, критериям, требуемым в авиации.

В предпочтительном варианте осуществления настоящего изобретения первый слой подвергается термической обработке длительностью t, что, по меньшей мере, на 30% дольше, чем длительность t0, необходимая для дегазации первого слоя, причем упомянутая длительность t предпочтительно составляет, по меньшей мере, 1 минуту.

Согласно предпочтительной характеристике микалента содержит в себе самое большее 20% по массе полимерного связующего вещества, причем микалента предпочтительно содержит в себе 13% по массе полимерного связующего вещества.

В предпочтительном примере упомянутое полимерное связующее вещество представляет собой силиконовую смолу.

Согласно другой предпочтительной характеристике процент перекрытия микаленты самой собой во время наматывания и/или полиимидной ленты самой собой во время наматывания составляет не более 49%.

Этот процент позволяет гарантировать оптимальное отношение R, улучшая, таким образом, сопротивление распространению электрической дуги при объединении с подходящим минимальным количеством ПТФЭ.

Согласно другой предпочтительной характеристике второй слой содержит одну обмотку полиимидной ленты.

Согласно другой предпочтительной характеристике третий слой содержит, по меньшей мере, две обмотки ПТФЭ ленты.

Эти предпочтительные характеристики обеспечивают минимизацию количества полимерного связующего вещества и полиимида и, следовательно, увеличивают отношение R, улучшая сопротивление электрического кабеля к распространению электрической дуги, сохраняя при этом конечную массу и диаметр кабеля, а также его показатели огнестойкости.

В наиболее предпочтительном варианте осуществления микрочастицы слюды представляют собой слюду флогопитового типа.

При использовании частиц указанного типа обеспечивается более высокое сопротивление изоляции в пламени.

В другом варианте осуществления полиимидная лента содержит слой полиимида, каждая из сторон которого покрыта фторированным этилен-пропиленовым полимером (FEP). Покрытия на основе FEP служат, в частности, для получения сцепления между соответствующими перекрывающимися участками и/или обмотками полиимидной ленты (лент), а также сцепления между вторым слоем и третьим слоем.

В данном варианте осуществления второй слой подвергается термической обработке при температуре выше температуры плавления слоев FEP.

Третий слой также может быть подвергнут термической обработке при температуре выше 340°C, что обеспечивает спекание ПТФЭ и обеспечивает сцепление между соответствующими перекрывающимися участками и/или обмотками ПТФЭ ленты (лент).

Преимущественно термическая обработка второго слоя может быть выполнена одновременно с термической обработкой третьего слоя.

В другом варианте осуществления электрический кабель дополнительно включает в себя внешний (поверхностный) слой, который подходит для нанесения маркировки.

В наиболее предпочтительном варианте осуществления третий слой дополнительно включает в себя упомянутый внешний слой, причем внешний слой предпочтительно представляет собой ПТФЭ ленту, включающую в себя белый пигмент - оксид титана.

Настоящее изобретение также обеспечивает электрический жгут, включающий в себя, по меньшей мере, один электрический кабель, как определено выше.

Предпочтительно жгут объединяет множество электрических кабелей настоящего изобретения, причем упомянутые электрические кабели образуют комплекс, покрытый защитной оболочкой механически предохраняющего типа, которая известна специалисту, квалифицированному в данной области техники.

В качестве примера защитные оболочки содержат одну или более металлических оплеток, изготовленных из меди или стали.

Упомянутые защитные оболочки могут также быть покрыты оплеткой из тканевого материала, устойчивого к истиранию и не распространяющего горение, например из ароматического полиамида.

Другие характеристики и преимущества настоящего изобретения представлены в свете последующих примеров, приведенных со ссылкой на отдельную аннотируемую фигуру, причем примеры и фигура приведены в целях не ограничивающего пояснения.

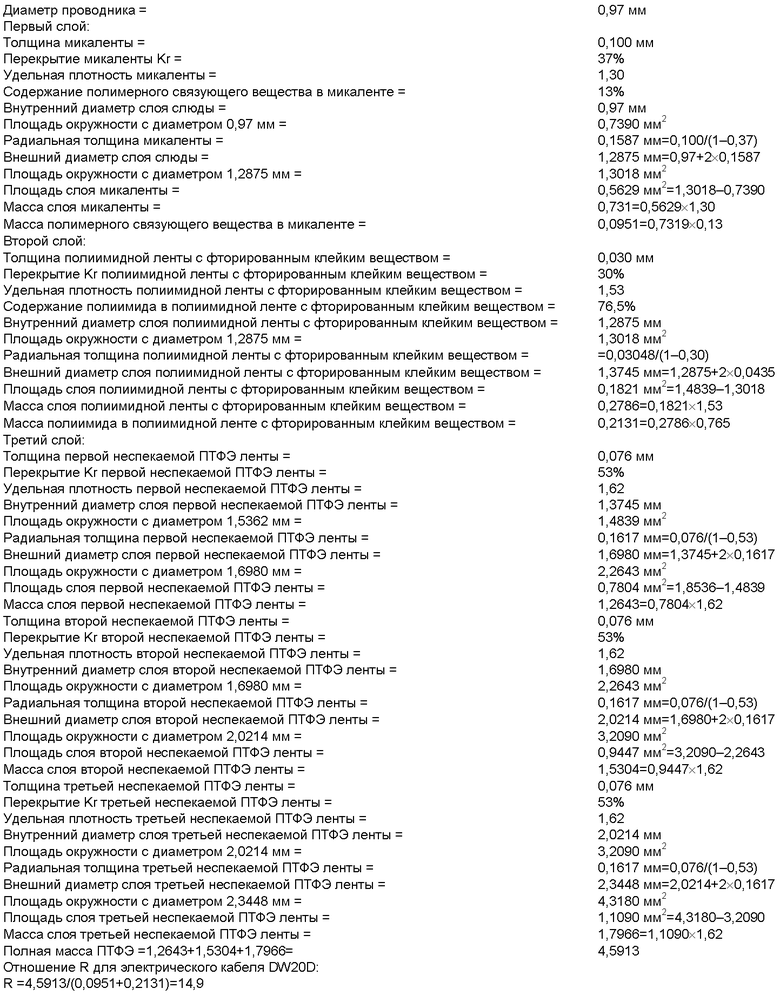

Фиг.1 представляет собой схематичный вид в перспективе, показывающий структуру электрического кабеля 1 в соответствии с настоящим изобретением.

Электрический кабель 1 содержит электрический проводник 2, например, из меди или медного сплава, покрытого слоем никеля, включающего в себя, по меньшей мере, 27% никеля по массе, и в основном многожильного типа.

Упомянутый электрический проводник 2 окружен первым слоем 3, причем упомянутый первый слой 3 содержит, по меньшей мере, одну обмотку микаленты, предпочтительно только одну обмотку микаленты.

Микалента обычно состоит из частиц (или хлопьев) слюды, нанесенных посредством полимерного связующего вещества на подложку ленты, содержащей стеклянные волокна, которые в основном являются тканевыми, хотя могут и не являться тканевыми.

Может использоваться слюда мусковитного или флогопитового типа, и, в качестве примера, может использоваться полимерное связующее вещество силиконового типа, полиимидного типа, полиамид-имидного типа или любого другого типа термически стойкого полимера.

Далее первый слой 3 окружен вторым слоем 4, причем упомянутый второй слой 4 содержит, по меньшей мере, одну обмотку полиимидной ленты, предпочтительно только одну обмотку полиимидной ленты.

Наконец, второй слой 4 окружен третьим слоем 5, причем упомянутый третий слой 5 содержит, по меньшей мере, одну обмотку ПТФЭ ленты, причем ПТФЭ лента предпочтительно свободна от каких-либо пигментов.

Поверхностный или внешний слой третьего слоя 5 преимущественно может содержать слой пигментированного ПТФЭ, в котором пигмент состоит из диоксида титана, например, в целях обеспечения нанесения маркировки на поверхность внешнего слоя УФ-лазером.

Как правило, последовательные слои ленты наматываются в противоположных направлениях, чтобы избежать отделения ленты в процессе изготовления упомянутого кабеля.

Предпочтительно процент перекрытия каждой микаленты самой собой и каждой полиимидной ленты самой собой составляет не более 49% (коэффициент перекрытия Kr не больше 0,49).

Преимущественно этот процент перекрытия позволяет гарантировать оптимальное отношение R массы на единицу длины ПТФЭ к сумме масс на единицу длины полимерного связующего вещества и полиимида, который приспособлен к сечению электрического проводника (электрической жилы), или, другими словами, ограничивать массы на единицу длины первых и вторых слоев, позволяя таким образом улучшить способность электрического кабеля сопротивляться распространению электрической дуги.

В процессе изготовления электрического кабеля настоящего изобретения наложение вторых и третьих слоев может включать в себя стадию термической обработки.

После того как первый слой был наложен (склеен), электрический проводник, изолированный таким образом, подвергается термической обработке в печи при температуре не ниже 400°C. Данный шаг представляет собой стадию термического разложения микаленты, а в особенности ее полимерного связующего вещества.

В качестве примера данную термическую обработку выполняют длительно t, что, по меньшей мере, на 30% больше, чем длительность t0, необходимая для дегазации упомянутой ленты.

Время t0, необходимое для дегазации, обычно определяется экспериментально, а дегазация обычно выполняется при температуре приблизительно 340°C.

Более конкретно, t0 определяется с момента, когда слои, помещенные поверх слоя для дегазации, больше не "вздуваются" под действием выхода газа, выделяемого в течение термической обработки ("обжига") внешних слоев при температуре не ниже 340°C.

Таким образом, дегазация служит для ограничения остаточных летучих веществ в первом слое, которые могут привести к нарушению изоляции в ходе последующих стадий термической обработки, таких как, например, термическая обработка второго и третьего слоев.

Кроме того, в наиболее предпочтительном варианте эта термическая обработка также позволяет облегчить получение электрического кабеля с сопротивлением к распространению дуги, которое является достаточным (выше 75%), когда его температура составляет, по меньшей мере, 400°C.

В качестве не ограничивающего примера электрический проводник, имеющий сечение 0,6 мм2, изолированный первым слоем, содержащим только одну обмотку микаленты, пропускается через печь, длина которой 8 метров (м), с шестью зонами нагрева идентичной длины, причем шесть зон нагрева имеют следующие последовательные температуры соответственно: 340°C-400°C-400°C-450°C-450°C-450°C.

Время, необходимое для дегазации микаленты, обычно составляет 40 секунд (t0), со скоростью перемещения 12 метров в минуту по печи, имеющей длину 8 м.

Продлевая t0, по меньшей мере, на 30%, минимальная длительность t составляет приблизительно 1 минуту, т.е. скорость движения по печи равна 8 м/мин.

Таким образом, микалента достигает температуры, по меньшей мере, 400°C за время (t), равное 1 минуте в вышеуказанной печи.

Если микалента должна была пройти через упомянутую печь за 40 секунд (t0), то она могла бы достичь температуры не выше, чем приблизительно 340°C.

После того как второй слой был наложен (или намотан) и когда полиимидная лента содержит слой полиимида, обе стороны которого покрыты соответствующими слоями фторированного этилен-пропиленового полимера (FEP), электрический проводник, изолированный таким образом, может быть подвергнут термической обработке в печи при температуре выше температуры плавления внешних слоев FEP на полиимидной ленте.

Обычно эта температура плавления выше 260°C. Данная стадия представляет собой стадию термической сварки второго слоя.

После того как третий слой был наложен (или намотан), электрический проводник, изолированный таким образом, может быть подвергнут термической обработке в печи при температуре выше температуры плавления ПТФЭ, то есть температуры 342°C, соответствующей спеканию ПТФЭ.

В наиболее предпочтительном варианте стадии намотки вторых и третьих слоев выполняют одну за другой, причем они сопровождаются единственной стадией применения термической обработки второго и третьего слоев при температуре, превышающей 340°C, а более конкретно, равной 342°C.

Вторые и третьи слои, таким образом, подвергаются термической обработке одновременно.

Посредством этой единственной стадии термической обработки, которая включает и термическую сварку полиимида, и спекание ПТФЭ, обеспечивается то, что все слои ленты во втором и третьем слоях связаны друг с другом (перекрытием и обмоткой), а также то, что второй и третий слои связаны друг с другом.

Наконец, электрический кабель может включать в себя внешний слой, который позволяет наносить маркировку на электрический кабель настоящего изобретения с помощью УФ-лазера.

Этот внешний слой может окружать третий слой, однако он может быть включен в третий слой, являясь его частью, или, другими словами, внешний слой аналогичен обмотке ПТФЭ ленты, однако данный внешний слой подходит для нанесения маркировки УФ-лазером.

Как правило, он содержит пигментированную ПТФЭ ленту, которая предпочтительно включает в себя белый пигмент, диоксид титана, в количество не более 5% от массы упомянутой ПТФЭ ленты.

Предпочтительно избегать превышения указанного значения 5% или даже использовать меньшее значение, так как присутствие пигмента диоксида титана может ухудшить способность быть устойчивым к распространению электрической дуги.

Чтобы продемонстрировать преимущества электрических кабелей настоящего изобретения, в Таблицах 1a и 1b ниже приведены различные структуры кабелей, у которых была исследована способность быть устойчивыми к распространению электрической дуги в сухом виде, а также отношение R массы ПТФЭ на единицу длины к сумме масс полимерного связующего вещества и полиимида на единицу длины.

Сверху вниз в Таблицах 1a и 1b показана последовательность различных лент первых, вторых и третьих слоев, составляющих электрический кабель (или изолированный электрический провод).

Первые, вторые и третьи слои электрических кабелей DW24A-DW14C, указанных в Таблицах 1a и 1b, были подвергнуты термической обработке в соответствии с вышеописанным способом изготовления за исключением первого слоя электрического кабеля DW20A.

Детали обработки первого слоя, коэффициенты перекрытия Kr и толщины различных лент также определены в Таблицах 1a и 1b.

Происхождение различных компонентов в Таблицах 1a и 1b следующее.

Микалента представляла собой ленту Cablosam 366 20-80, поставляемую изготовителем Von Roll-Isola, имеющую толщину приблизительно 0,1 мм.

Указанная лента содержит частицы флогопита и 13% по массе полимерного связующего вещества, такого как силиконовая смола, или, другими словами, лента содержит 17 граммов на квадратный метр (г/м2) силиконовой смолы при полном весе микаленты 30 г/м2.

Полиимидная лента (или полиимидная лента с фторированным клейким веществом) представляла собой ленту из полиимида 616, поставляемую изготовителем DuPont de Nemours. Эти полиимидные ленты содержат полиимидную пленку, имеющую толщину 0,025 мм, каждая сторона которой покрыта слоем FEP смолы, имеющим толщину от 0,0015 до 0,0025 мм. Количество полиимида составляет 76,5% от массы упомянутой ленты.

Не спекаемая и не маркируемая УФ-лазером ПТФЭ лента, а также не спекаемая и не маркируемая УФ-лазером ПТФЭ лента белого цвета поставляются, в частности, изготовителем Plastic Omnium 3P.

толщиной 0,1 мм, термическая обработка при температуре выше 400°C

толщиной 0,1 мм, термическая обработка при температуре выше 400°C

толщиной 0,1 мм, термическая обработка при температуре 340°C

толщиной 0,064 мм, Kr=53%

толщиной 0,064 мм, Kr=53%

толщиной 0,064 мм, Kr=53%

толщиной 0,064 мм, Kr=53%

толщиной 0,064 мм, Kr=53%

толщиной 0,1 мм, термическая обработка при температуре выше 400°C

толщиной 0,1 мм, термическая обработка при температуре выше 400°C

толщиной 0,1 мм, термическая обработка при температуре 340°C

В Таблицах 2a и 2b ниже приведено отношение R массы на единицу длины ПТФЭ к сумме масс на единицу длины силиконовой смолы и полиимида, а также способность различных электрических кабелей из Таблиц 1a и 1b быть устойчивыми к распространению электрической дуги.

электрической дуги

электрической дуги

Отношение R массы на единицу длины ПТФЭ к сумме масс на единицу длины полимерного связующего вещества и полиимида вычислено из соответствующих начальных масс:

ПТФЭ в ПТФЭ ленте (лентах) (третий слой);

полимерного связующего вещества, покрывающего микаленту (микаленты) (первый слой); и

полиимида в полиимидной ленте (лентах) (второй слой).

Толщины, составы и структуры лент, а также коэффициенты перекрывания Kr обязательно учитываются при вычислении отношения R.

Более конкретно, масса каждого слоя ПТФЭ (ПТФЭ ленты (лент)), полимерного связующего вещества (микаленты (микалент)), а также полиимида (полиимидной ленты (лент)) получена при вычислении площади, занятой каждым из слоев, и умножении на соответствующую относительную плотность каждого слоя.

Таким образом, применяются следующие уравнения:

Масса ПТФЭ:

Масса ПТФЭ = (площадь (площади), занятая не спекаемой ПТФЭ лентой (лентами)) × (относительную плотность =1,62)

Масса ПТФЭ вычисляется перед "спеканием", которое приводит к сокращению на 25% радиальной толщины не спекаемого ПТФЭ.

Масса полимерного связующего вещества:

Масса микаленты (микалент) = (площадь (площади), занятая микалентой (микалентами)) × (относительную плотность =1,30)

Масса полимерного связующего вещества выведена из массы микаленты (микалент) при умножении на содержание полимерного связующего вещества в микаленте, которое указано изготовителем.

Масса полимерного связующего вещества = (масса (массы) микаленты (микалент)) × (содержание полимерного связующего вещества (%) в микаленте (микалентах))

Масса полиимида:

Масса полиимида вычислена при умножении массы полиимидной ленты, на каждую сторону которой нанесен слой фторированного клейкого вещества (FEP), и умножении упомянутой массы на содержание полиимида в упомянутой ленте.

Масса полиимида = (площадь, занятая полиимидной лентой) (относительная плотность =1,50) × (содержание полиимида (%) в полиимидной ленте с фторированным клейким веществом =76,5%).

Наконец, площадь, занятую слоем, вычисляют вычитанием из площади окружности диаметра, равного внешнему диаметру (De) упомянутого слоя, площади окружности диаметра, равного внутреннему диаметру (Di) упомянутого слоя, используя следующую формулу:

площадь, занятая слоем =  (De2 - Di2)

(De2 - Di2)

Для первого слоя изоляции внутренний диаметр равен диаметру проводника.

Внешний диаметр слоя равен сумме внутреннего диаметра плюс удвоенная радиальная толщина (ER) слоя, то есть:

De=Di+2×ER

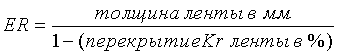

Радиальная толщина (ER) слоя ленты вычисляется из следующего уравнения:

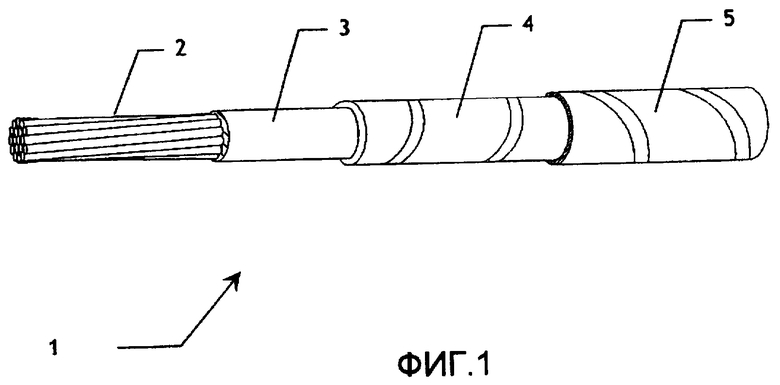

В качестве примера отношение для электрического кабеля DW20D вычислено, как описано ниже, при этом метод вычисления идентичен для других типов электрических кабелей DW, приведенных в Таблицах 1a и 1b.

К упомянутым электрическим кабелям DW относятся различные стандарты, хорошо известные специалисту, квалифицированному в данной области техники, при этом они определяют диаметр электрического проводника как функции от ее сечения, число проводников в проводе, диаметр каждого упомянутого проводника, а также степень, в которой упомянутые проводники уплотнены в проводе.

В качестве примера, согласно стандарту EN 2346-005 диаметр электрического проводника электрических кабелей, указанных в Таблицах 1a и 1b, приведен в Таблице 3 ниже.

кабель

электрического проводника (мм2)

диаметр

электрического проводника (мм)

Другой пример упомянутого диаметра в соответствии со стандартом NF EN 4434 приведен в Таблице 4 ниже.

Диаметры проводников DW24, DW20 и DW14 в Таблицах 1a и 1b соответствуют значениям, указанным в колонке "Максимальный диаметр электрического проводника" в Таблице 4 в соответствии со стандартом EN 4434, причем упомянутые диаметры приведены в качестве не ограничивающей иллюстрации.

Каждый электрический кабель в Таблицах 1a и 1b был подвергнут испытанию на сопротивление распространению электрической дуги в сухом виде с использованием тестовой методики испытания согласно стандарту NF EN 3475-604.

Это испытание позволяет управляемым способом создавать аварийные эффекты, которые представляются возможными при использовании, когда связка электрических кабелей повреждена в результате износа, так что между электрическими кабелями и/или между электрическими кабелями и проводящей структурой образуются электрические дуги.

Испытание состоит в последовательном воздействии на 18 связок из 7 электрических кабелей в каждой (имеющих длину 0,5 м) тока короткого замыкания 6 различных величин, причем 3 из 18 пучков испытываются при одинаковой величине тока в целях воспроизводимости испытаний.

В каждом пучке из 7 кабелей два электрических кабеля специально повреждают и замыкают накоротко, таким образом, в общей сложности получается 18×5=90 электрических кабелей, для которых оценивают побочное повреждение.

Чтобы удовлетворять требованиям стандарта EN 2346-005, из 90 электрических кабелей может быть повреждено не более чем 25% кабелей (побочное повреждение), что тождественно сопротивлению к распространению дуги, равному, по меньшей мере, 75% (где сопротивление распространению электрической дуги =100%-ному побочному повреждению).

Побочное повреждение является отношением между числом электрических кабелей, поврежденных электрической дугой, и общим количеством электрических кабелей, подвергнутых испытанию и не поврежденных преднамеренно.

Таким образом, из 90 электрических кабелей, по меньшей мере, 67 кабелей должны быть устойчивы к распространению электрической дуги в сухом виде.

С этой целью побочное повреждение внешнего слоя 5 электрических кабелей вначале проверяют визуально.

Затем 5 побочных кабеля в связке подвергают испытанию на способность выдерживать напряжение в воде с использованием методики согласно стандарту EN 3475-3 02, это испытание проводят в течение периода времени с использованием переменного напряжения в соответствии со стандартом EN 2346-005.

Результаты в Таблицах 2a и 2b четко показывают, что электрические кабели настоящего изобретения (DW24A, DW20B, DW20C, DW20D, DW14B, DW14C) показывают сопротивление к распространению электрической дуги, по меньшей мере, 75% или, по меньшей мере, даже 90% согласно требованиям стандарта NF EN 3475-604.

Аналогичные результаты были также получены с электрическим кабелем, имеющим такую же конструкцию, как кабель DW20B, но с сечением электрического проводника 0,34 мм2 (DW22) с отношением R, которое больше или равно 4.

Таким образом, можно отметить, что более высокая температура термической обработки применяемой к первому слою электрических кабелей настоящего изобретения обеспечивает намного более высокое сопротивление к распространению электрической дуги.

Например, для DW20B сопротивление к распространению электрической дуги составило 80% в отличие от электрического кабеля DW20A, для которого было получено 56%.

Другие испытания, касающиеся огнестойкости, были также выполнены с применением методик согласно стандартам NF EN 3475-408 и prEN 3475-417.

Очевидно, что электрические кабели настоящего изобретения обладают более высокой огнестойкостью, чем требуется стандартом EN 2346-005, т.е. сопротивление изоляции электрического кабеля, находящегося в пламени в течение 15 минут (согласно NF EN 3475-4 08) или в течение 5 минут (согласно prEN 3475-417), должно составлять более 10 000 Ω.

Например, испытание на огнестойкость NF EN 3475-408, выполненное с электрическим кабелем DW20D (Таблица 1a), выявило сопротивление изоляции примерно в диапазоне от 64000 Ω до 242000 Ω.

Например, испытание на огнестойкость PrEN 3475-417, выполненное с электрическим кабелем DW20D (Таблица 1a) в жгутах различных конфигураций, выявило сопротивление изоляции примерно в диапазоне от 54000 Ω до 2300000 Ω.

Кроме того, из вышесказанного можно сделать вывод, что термическая обработка первого слоя, выполненная в соответствии с настоящим изобретением, не ухудшает способность кабеля к огнестойкости.

Настоящее изобретение не ограничивается вышеприведенными примерами электрических кабелей и может быть применено более широко к любому электрическому кабелю, который может быть разработан на основе общих признаков, изложенных в описании настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКИЕ ПРОВОДА И КАБЕЛИ ДЛЯ КОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2022 |

|

RU2830430C2 |

| ЭЛЕКТРИЧЕСКИЙ ПРОВОД ИЛИ КАБЕЛЬ | 2001 |

|

RU2278433C2 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬНЫЙ КАБЕЛЬ С МНОГОСЛОЙНОЙ ИЗОЛИРУЮЩЕЙ СТРУКТУРОЙ (ВАРИАНТЫ) | 2004 |

|

RU2342807C2 |

| ПРОВОД ИЗ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА С ЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ, МОНОЛИТНАЯ ОБМОТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2687277C1 |

| ВЫСОКОВОЛЬТНЫЙ ЭЛЕКТРИЧЕСКИЙ ПЕРЕДАЮЩИЙ КАБЕЛЬ | 2010 |

|

RU2530039C2 |

| СИСТЕМА ИЗОЛЯЦИИ СО СТУПЕНЧАТЫМ ЭЛЕКТРИЧЕСКИМ ПОЛЕМ ДЛЯ ДИНАМОЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2291542C2 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ, СТОЙКИЙ К ОГНЮ, ВОДЕ И МЕХАНИЧЕСКИМ НАГРУЗКАМ | 2013 |

|

RU2633702C2 |

| ОГНЕСТОЙКИЙ ВОЛОКОННО-ОПТИЧЕСКИЙ КАБЕЛЬ С БОЛЬШИМ КОЛИЧЕСТВОМ ВОЛОКОН | 2017 |

|

RU2746920C1 |

| КАБЕЛЬ ЭЛЕКТРИЧЕСКИЙ | 2005 |

|

RU2302049C1 |

| СВЕРХПРОВОДЯЩИЙ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2010 |

|

RU2479055C1 |

Настоящее изобретение относится к электрическим кабелям, которые могут быть использованы в авиации, например на борту самолета. Кабель включает: электрический проводник, окруженный первым слоем, содержащим, по меньшей мере, одну обмотку микаленты, причем упомянутая микалента состоит из частиц слюды, нанесенных на подложку посредством полимерного связующего вещества; второй слой, содержащий, по меньшей мере, одну обмотку полиимидной ленты; и третий слой, содержащий, по меньшей мере, одну обмотку политетрафторэтиленовой (ПТФЭ) ленты; причем первый слой подвергают термической обработке при температуре, по меньшей мере, 400°С; и при этом отношение R массы на единицу длины ПТФЭ к сумме масс на единицу длины полимерного связующего вещества и полиимида, является таким, что: R больше или равно 2, когда сечение электрического проводника не больше 0,2 мм2 и предпочтительно находится в диапазоне от 0,1 мм2 до 0,2 мм2; R больше или равно 4, когда сечение электрического проводника строго больше 0,2 мм2 и строго меньше 0,6 мм2, R больше или равно 6, когда сечение электрического проводника равно 0,6 мм; и R больше или равно 12, когда сечение электрического проводника строго больше 0,6 мм2 и предпочтительно не больше 3 мм2. Изобретение обеспечивает создание огнестойкого кабеля, способного работать в пламени. 2 н. и 11 з.п. ф-лы, 1 ил., 4 табл.

1. Электрический кабель, включающий:

токопроводящую жилу, окруженную первым слоем, включающим, по меньшей мере, одну обмотку микаленты, где указанная микалента состоит из частиц слюды, нанесенных на подложку с помощью полимерного связующего;

второй слой, включающий, по меньшей мере, одну обмотку полиимидной ленты; и

третий слой, включающий, по меньшей мере, одну обмотку политетрафторэтиленовой (ПТФЭ) ленты;

первый слой, подвергаемый термообработке при температуре, по меньшей мере, 400°С; и

отношение R массы на единицу длины ПТФЭ к сумме масс на единицу длины полимерного связующего и полиимида, являющееся таким, что R больше или равно 2, когда сечение токопроводящей жилы не больше 0,2 мм2, и предпочтительно находится в диапазоне от 0,1 мм2 до 0,2 мм2;

R больше или равно 4, когда сечение токопроводящей жилы строго больше 0,2 мм2 и строго меньше 0,6 мм2;

R больше или равно 6, когда сечение токопроводящей жилы равно 0,6 мм2; и

R больше или равно 12, когда сечение токопроводящей жилы строго больше 0,6 мм2 и предпочтительно не больше 3 мм2.

2. Электрический кабель по п.1, характеризующийся тем, что первый слой подвергают термообработке в течение периода t, который длится, по меньшей мере, на 30% дольше, чем период t0, необходимый для дегазации первого слоя, где продолжительность указанного периода t предпочтительно составляет, по меньшей мере, 1 мин.

3. Электрический кабель по п.1 или 2, характеризующийся тем, что микалента включает самое большее 20% по массе полимерного связующего, где микалента предпочтительно включает 13% по массе полимерного связующего.

4. Электрический кабель по п.1, характеризующийся тем, что указанное полимерное связующее представляет собой силиконовую смолу.

5. Электрический кабель по п.1, характеризующийся тем, что процент перекрывания микаленты самой собой в процессе наматывания и/или полиимидной ленты самой собой в процессе наматывания составляет не больше 49%.

6. Электрический кабель по п.1, характеризующийся тем, что второй слой включает единственную обмотку полиимидной ленты.

7. Электрический кабель по п.1, характеризующийся тем, что третий слой включает, по меньшей мере, две обмотки ПТФЭ ленты.

8. Электрический кабель по п.1, характеризующийся тем, что при его изготовлении применяются частицы слюды флогопитового типа.

9. Электрический кабель по п.1, характеризующийся тем, что полиимидная лента включает слой полиимида, каждая сторона которого покрыта сополимером тетрафторэтилена и гексафторпропилена (FEP).

10. Электрический кабель по п.9, характеризующийся тем, что второй слой подвергают термообработке при температуре выше температуры плавления слоев FEP.

11. Электрический кабель по п.1, характеризующийся тем, что третий слой подвергают термообработке при температуре выше 340°С.

12. Электрический кабель по п.1, характеризующийся тем, что третий слой дополнительно включает внешний слой, который подходит для нанесения маркировки.

13. Электрический жгут, включающий, по меньшей мере, один электрический кабель, определенный в предыдущих пунктах.

| УДАЛЕНИЕ АГРЕГАТОВ С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ ПУТЕМ ХРОМАТОГРАФИИ НА ГИДРОКСИАПАТИТАХ | 2010 |

|

RU2573910C2 |

| Способ получения формованных изделий из глины | 1945 |

|

SU74075A1 |

| ЦЕЛЬНОЕ УКУПОРОЧНОЕ СРЕДСТВО ДЛЯ КОНТЕЙНЕРА | 2019 |

|

RU2777382C1 |

| Программное устройство для поддержания постоянства скорости резания | 1984 |

|

SU1211696A1 |

| JP 62154505 А, 09.07.1987 | |||

| Станок для нарезания зубьев на гребенках | 1934 |

|

SU39968A1 |

| Способ получения искусственного шелка общего тонкого денье | 1936 |

|

SU53809A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2284593C2 |

Авторы

Даты

2012-11-20—Публикация

2008-07-31—Подача