Изобретение относится к ионно-лучевым приборам и устройствам, применяемым для обработки объектов, в частности для нанесения электропроводящего покрытия из благородных металлов на внутренние поверхности объектов, например волноводов миллиметрового диапазона, в которых толщина скин-слоя должна быть 3-5 мкм.

Известно «Устройство для импульсной обработки материалов пучками заряженных частиц» [Авторское свидетельство SU №1567020, H01J 37/30]. Сущность этого устройства заключается в обработке объектов пучком ионов, создаваемым источником ионов. Недостатком данного устройства являются его большие размеры (порядка 1 м), что не дает возможности поместить его внутрь объекта для обработки внутренних поверхностей волноводов миллиметрового диапазона.

Прототипом предлагаемого изобретения является «Электронная пушка с разрядом в скрещенных E×H полях для обработки внутренних полостей цилиндрических изделий» [Авторское свидетельство SU №1119100, H01J 37/30]. Сущность прототипа заключается в том, что внутрь объекта помещают источник ионов в виде «электронной пушки», который фокусирует и направляет магнитным полем пучок ионов на обрабатываемую поверхность объекта.

Недостатками прототипа являются невозможность обработки внутренних поверхностей объектов миллиметровых размеров, т.к. источник ионов имеет большие размеры (порядка 0,5 м) из-за применения фокусирующих и направляющих пучок ионов магнитов и его невозможно поместить внутрь объекта миллиметрового диапазона, а также в процессе обработки не контролируется качество обрабатываемой поверхности объекта.

Задачей предлагаемого устройства является ионно-лучевая обработка внутренних поверхностей объекта, размеры которого составляют единицы миллиметров, а также обеспечение контроля качества обрабатываемых поверхностей.

Сущность предлагаемого устройства для ионно-лучевой обработки внутренних поверхностей волноводов миллиметрового диапазона заключается в том, что источник ионов, создающий пучок ионов из катионов имплантируемого металла, герметично скрепляют с торцом обрабатываемой полости объекта, в которую помещен зонд, выполненный на изоляционном термостойком основании, содержащий фокусирующий электрод, горизонтальные и вертикальные управляющие электроды и тормозящий электрод. Герметично закрывающий другой торец обрабатываемого объекта фланец снабжен герметичным вакуумным уплотнением, в котором скользит шток, механически соединяющий зонд с управляемым электроприводом пошагового перемещения зонда. Вход управления электроприводом соединен с выходом полного совпадения блока сравнения, программные входы которого соединены с выходом блока электронной программы обработки, измерительные входы блока сравнения соединены с выходом измерителя эквивалентного заряда, а выходы горизонтального, вертикального и полного совпадения блока сравнения соединены с соответствующими входами блока управляющего напряжении, его вход питания соединен с минусовым выходом блока питания, а выходы напряжения соединены с горизонтальными и вертикальными управляющими электродами, выходы временных интервалов блока управляющего напряжения соединены с входами временных интервалов измерителя эквивалентного заряда, дифференциальный вход которого соединен с измерительным резистором, включенным между обрабатываемыми поверхностями объекта и минусовым потенциальным выходом блока питания, минусовой фокусирующий выход которого соединен с входом блока фокусирующего напряжения, управляющий вход которого соединен с выходом полного совпадения блока сравнения, выход блока фокусирующего напряжения соединен с фокусирующим электродом, а плюсовой выход блока питания соединен с тормозящим электродом зонда.

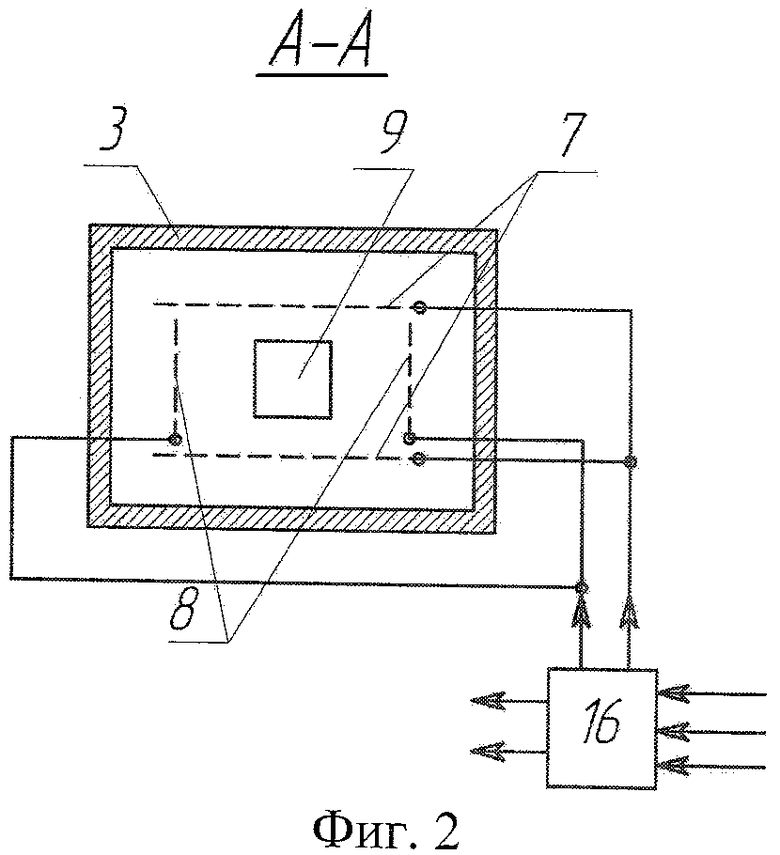

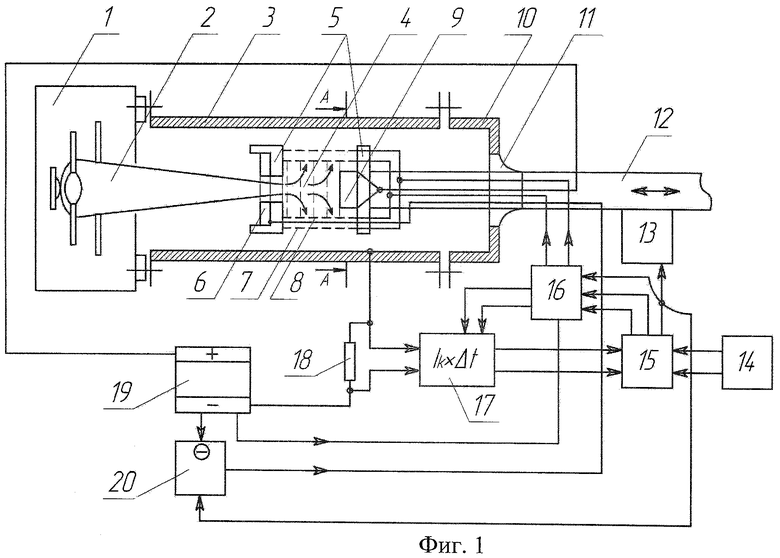

Схема предлагаемого устройства для ионно-лучевой обработки внутренних поверхностей волноводов миллиметрового диапазона представлена на фигуре 1, на фигуре 2 - сечение зонда.

Устройство содержит источник ионов 1, создающий пучок ионов 2, состоящий из катионов имплантируемого металла, источник ионов закрепляют на торце обрабатываемого объекта 3, внутрь которого помещен зонд 4, выполненный на изоляционном термостойком основании 5, содержащий фокусирующий электрод 6, горизонтальные управляющие электроды 7, вертикальные управляющие электроды 8, выполненные в виде сетки, и тормозящий электрод 9, фланец 10, закрывающий другой торец обрабатываемого объекта, снабжен вакуумным уплотнением 11, в котором скользит шток 12, механически соединяющий зонд 4 с управляемым электроприводом 13 пошагового перемещения, управляющий вход которого соединен с выходом полного совпадения блока сравнения 15, программные входы которого соединены с выходами блока электронной программы обработки 14, измерительные входы блока 15 соединены с выходами измерителя эквивалентного заряда 17, выходы горизонтального, вертикального и полного совпадения блока сравнения 15 соединены с соответствующими входами блока управлявшего напряжения 16, а его вход питания соединен с минусовым выходом блока питания 19, выходы напряжения блока 16 соединены с горизонтальными 7 и вертикальными 8 управляющими электродами зонда, выходы временных интервалов блока 16 соединены с входами временных интервалов измерителя эквивалентного заряда 17, дифференциальный вход которого соединен с измерительным резистором 18, включенным между обрабатываемыми поверхностями объекта 3 и минусовым потенциальным выходом блока питания 19, минусовый фокусирующий выход которого соединен с входом блока фокусирующего напряжения 20, а его управляющий вход соединен с выходом полного совпадения блока сравнения 15, выход блока 20 соединен с фокусирующим электродом 6, а плюсовой выход блока питания 19 соединен с тормозящим электродом 9 зонда.

Работает устройство следующим образом. Торец обрабатываемого объекта 3 герметично скрепляют с источником ионов 1, а другой торец объекта 3 закрывают фланцем 10, снабженным вакуумным уплотнением 11, в котором скользит шток 12, перемещающий зонд 4 с помощью управляемого электропривода 13 вдоль обрабатываемых поверхностей объекта 3. Зонд 4 устанавливают в начало обрабатываемого объекта 3 и вводят требуемую программу обработки в блок электронной программы 14. В образованном герметичном объеме создают разряжение порядка 10-6 кг/см2. Подают в обрабатываемую полость от источника ионов 1 пучок ионов 2, состоящий из катионов имплантируемого металла, и фокусируют пучок методом «ионной пушки» электрическим полем фокусирующего электрода 6, на который подают напряжение с блока 20, пропорциональное расстоянию между источником ионов 1 и зондом 4, чтобы напряженность поля ионного пучка в зонде не изменялась при изменении расстояния между источником ионов 1 и зондом 4 в процессе обработки поверхностей объекта 3. Тормозящее электрическое поле, создаваемое электродом 9, соединенным с плюсовым выходом блока питания 19, рассеивает катионы пучка 2 в зонде 4. Горизонтальные управляющие электроды 7 и вертикальные управляющие электроды 8, выполненные в виде сетки, соединенные с минусовым выходом блока питания 19, через блок управляющего напряжения 16, вырабатывающего две последовательности импульсов напряжения, длительность которых пропорциональна ширине обрабатываемой стороны объекта 3, а амплитуды импульсов пропорциональны расстоянию от оси пучка катионов до обрабатываемой стороны объекта 3, чтобы напряженность управляющего поля в зонде 4 была, в первом приближении, одинаковой в процессе обработки горизонтальных и вертикальных сторон объекта 3.

Под действием скрещенного с полем фокусирующего электрода 6 электрического поля (Е), создаваемого горизонтальными 7 и вертикальными 8 управляющими электродами, катионы рассеиваемого в зонде 4 пучка 2 устремляются на обрабатываемые поверхности объекта 3, на которые подается отрицательный потенциал (в 2-3 раза превышающий потенциал выхода электронов из материала объекта 3) с минусового выхода блока питания 19 через измерительный резистор 18, по которому идет ионный ток катионов, адгезируемых обрабатываемыми поверхностями объекта 3. Напряжение с измерительного резистора 18, пропорциональное катионному току, подают на дифференциальный вход измерителя эквивалентного заряда 17, в котором сила катионного тока умножается на временной интервал длительности импульсов управляющего напряжения, подаваемого с блока 16 на управляющие электроды 7 и 8. В результате на выходе измерителя 17 получаем сигналы, пропорциональные количеству катионов, имплантируемых на обрабатываемые поверхности объекта 3. Эти сигналы сравниваются в блоке сравнения 15 с сигналами электронной программы обработки блока 14. При равенстве значений электронной программы обработки и имплантированных катионов на горизонтальные или вертикальные стороны объекта 3 подается команда из блока сравнения 15 в блок управляющего напряжения 16 на остановку подачи напряжения на управляющие электроды, обрабатываемые стороны напротив которых адгезировали требуемое количество катионов. При равенстве значений электронной программы и имплантированных катионов на горизонтальные и вертикальные стороны из блока сравнения 15 подается команда в управляемый электропривод пошагового перемещения 13 на перемещение штоком 12 зонда 4 на один шаг. Одновременно с этим поступает команда в блок 16 на подачу напряжений на управляющие электроды 7 и 8 и команда в блок 20 на соответствующие изменения напряжения на фокусирующем электроде 6, пропорционально изменению расстояния между источником ионов 1 и зондом 4.

Малые размеры зонда позволяют помещать его внутри объекта миллиметрового диапазона и обрабатывать его внутренние поверхности по всей длине путем пошагового перемещения зонда вдоль обрабатываемого объекта. Контроль количества имплантируемых ионов в процессе обработки дает возможность повысить качество обработанных поверхностей, которое будет соответствовать качеству, заданному электронной программой обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИОННОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ МИЛЛИМЕТРОВОГО ДИАПАЗОНА | 2013 |

|

RU2548016C1 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ПРОТЯЖЕННЫХ ОТВЕРСТИЙ | 2022 |

|

RU2781774C1 |

| СИСТЕМА ПЕРЕДАЧИ СИГНАЛА, УСТРОЙСТВО РАЗЪЕМА, ЭЛЕКТРОННОЕ УСТРОЙСТВО И СПОСОБ ПЕРЕДАЧИ СИГНАЛА | 2011 |

|

RU2591176C2 |

| СИСТЕМА ПЕРЕДАЧИ СИГНАЛА, УСТРОЙСТВО РАЗЪЕМА, ЭЛЕКТРОННОЕ УСТРОЙСТВО И СПОСОБ ПЕРЕДАЧИ СИГНАЛА | 2011 |

|

RU2715030C2 |

| ЭЛЕКТРОННО-ЛУЧЕВАЯ УСТАНОВКА | 2000 |

|

RU2192687C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ ДЕФЕКТОВ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН БОЛЬШОЙ ПЛОЩАДИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013820C1 |

| ПЫЛЕУДАРНЫЙ МАСС-СПЕКТРОМЕТР | 1996 |

|

RU2122257C1 |

| Устройство для контроля угловых деформаций валов вращающихся объектов | 1986 |

|

SU1384932A1 |

| Электрооптический коррелометр | 1973 |

|

SU506876A1 |

| Устройство для создания радиоактивных алмазных индикаторов | 1982 |

|

SU1039397A1 |

Изобретение относится к технике ионно-лучевой обработки изделий. Технический результат - обеспечение возможности ионно-лучевой обработки внутренних поверхностей волноводов миллиметрового диапазона и контроля качества обрабатываемых поверхностей. Устройство для ионно-лучевой обработки внутренних поверхностей волноводов миллиметрового диапазона, содержащее источник ионов имплантируемого металла, который герметично скреплен с торцом обрабатываемого объекта, внутрь которого помещен зонд, который с помощью скрещенных электрических полей, создаваемых электродами: фокусирующим, управляющими и тормозящим, соединенными с соответствующими блоками фокусирующего напряжения управляющего напряжения и плюсовой клеммой блока питания, направляет катионы имплантируемого металла на обрабатываемые поверхности объекта. Зонд движется вдоль объекта с помощью управляемого электропривода пошагового перемещения. Количество имплантируемых катионов контролируют путем измерения в блоке эквивалентного заряда катионов адгезируемых с обрабатываемой поверхностью и сравнивают в блоке с количеством, заданным электронной программой обработки блока. 2 ил.

Устройство для ионно-лучевой обработки внутренних поверхностей волноводов миллиметрового диапазона, содержащее источник ионов имплантируемого металла, отличающееся тем, что источник ионов герметично скреплен с торцом обрабатываемого объекта, в который помещен зонд, выполненный на изоляционном термостойком основании, содержащий фокусирующий электрод, горизонтальные и вертикальные управляющие электроды и тормозящий электрод, герметично закрывающий другой торец обрабатываемого объекта, фланец снабжен вакуумным уплотнением, в котором скользит шток, посредством которого зонд соединен с управляемым электроприводом пошагового перемещения, вход управления которым соединен с выходом полного совпадения блока сравнения, программные входы которого соединены с выходами блока электронной программы обработки, измерительные входы блока сравнения соединены с выходами измерителя эквивалентного заряда, а выходы горизонтального, вертикального и полного совпадения блока сравнения соединены с соответствующими входами блока управляющего напряжения, вход питания которого соединен с минусовым выходом блока питания, а выходы напряжения блока управляющего напряжения соединены с горизонтальными и вертикальными управляющими электродами, выходы временных интервалов блока управляющего напряжения соединены с входами временных интервалов измерителя эквивалентного заряда, дифференциальный вход которого соединен с измерительным резистором, включенным между обрабатываемыми поверхностями объекта и минусовым потенциальным выходом блока питания, минусовой фокусирующий выход которого соединен с входом блока фокусирующего напряжения, управляющий вход которого соединен с выходом полного совпадения блока сравнения, выход блока фокусирующего напряжения соединен с фокусирующим электродом, а плюсовой выход блока питания соединен с тормозящим электродом зонда.

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТНЫХ СЛОЕВ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА ПРИ ПОМОЩИ ЦИКЛА ИОННО-ЛУЧЕВЫХ ОБРАБОТОК | 1997 |

|

RU2132887C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 2005 |

|

RU2281194C1 |

| УСТРОЙСТВО ДЛЯ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ИЗДЕЛИЙ МЕДИЦИНСКОЙ ТЕХНИКИ | 2005 |

|

RU2277934C1 |

| WO 8404110 A1, 25.10.1984 | |||

| Прибор для дополнительной полимеризации труб, изготовленных из низкополимерных пластмассовых материалов | 1959 |

|

SU132398A1 |

Авторы

Даты

2012-11-20—Публикация

2011-06-01—Подача