Изобретение относится к способу восстановления эксплуатационных свойств поврежденных при эксплуатации деталей машин и может быть использовано при ремонте различных изделий, эксплуатируемых при высоких температурах, постоянных циклических нагрузках, в агрессивных средах.

Изобретение может быть реализовано в авиационной, машиностроительной, судостроительной, металлургической, космической и других отраслях промышленности.

В современных технологиях металлообработки известны различные способы очистки поверхности деталей машин, прошедших наработку, от примесных элементов, оксидных слоев и окисных пленок, нагара и т.д. Эти способы можно разделить на три группы: механические (резание, виброабразивная обработка, алмазное выглаживание и т.д.), химические (химическое травление в жидких растворителях, травление в газовой среде, электрохимическое травление, плазмохимическое травление и т.д.) и физические (обработка электронными пучками, обработка ионными пучками, лазерная обработка, обработка плазменными потоками энергии и т.д.). На практике, чаще всего, используют комбинированные способы. В авиадвигателестроении для ремонта лопаток компрессора высокого давления ГТД с покрытиями ZrN и TiN применяют виброабразивную, химическую и термическую обработки, в отдельных случаях - вакуумно-плазменную технологию высоких энергий и термическую обработку, а при ремонте лопаток турбины с защитным конденсационным покрытием СДП-2 и ВСДП-16 (вакуумное диффузионное покрытие) используют пескоструйную обработку с последующим химическим травлением в жидких растворителях или вакуумно-плазменную обработку высоких энергий.

Все эти способы характеризуются низкой производительностью, высокой трудоемкостью и их применение приводит к негативным изменениям физико-химического состояния материала в поверхностных слоях, т.е. к образованию микротрещин, пор, включений и т.д., а значит - к снижению основных эксплуатационных свойств.

Для очистки поверхности от примесных элементов (чаще всего, перед нанесением защитных покрытий на поверхность деталей или перед проведением процесса ионной имплантации) применяют ионно-лучевое травление, т.е. обработку поверхности непрерывными ионными пучками при энергиях Е=100-1000 эВ и плотностях ионного тока j=10-2-102 мА/см2 в вакууме или в инертном газе (Р=0,1-1 Па) [1]. Этот способ, выбранный за прототип, позволяет получить достаточно чистую поверхность детали, однако скорость удаления поврежденных при эксплуатации поверхностных слоев не превышает 5-7 мкм/ч, а вследствие различий в величинах коэффициентов распыления фазовых составляющих сплава изменяются химический состав и структурно-фазовое состояние материала в приповерхностной зоне. Увеличение же плотности ионного потока позволяет повысить производительность способа, однако в этом случае происходит разогрев детали до высоких температур, что может привести к ухудшению эксплуатационных свойств изделий.

Повысить производительность ионно-лучевого способа можно использованием мощных сильноточных импульсных ионных пучков (СИЭП) наносекундной длительности с плотностью энергии 1-10 Дж/см2 и числе импульсов 1-10 [2-4]. В этом случае за импульс удается удалить от 0,1 до 1 мкм при частоте следования импульсов 0,1 Гц. Однако в этом случае за счет действия ударных волн изменяется структурно-фазовое состояние, образуются поверхностные и подповерхностные микротрещины и микрократеры, что резко снижает усталостную прочность и коррозионную стойкость ремонтируемых деталей.

Технический результат изобретения - существенное увеличение производительности процесса удаления поврежденных при эксплуатации поверхностных слоев и покрытий, улучшение качества очистки поверхности и повышение эксплуатационных характеристик подвергаемых ремонту деталей.

Это достигается тем, что ремонтируемая деталь облучается сильноточным электронным пучком микросекундной длительности с плотностью энергии в импульсе W=45-90 Дж/см2 при энергии электронов Е=100-120 кэВ и числе импульсов, необходимом для полного удаления поврежденного при эксплуатации поверхностного слоя, с последующим электронно-лучевым выглаживанием поверхности при более низких плотностях энергии 18-45 Дж/см2 и вакуумным отжигом при температурах финишной термообработки в течение 2-6 часов.

Способ реализуется следующим образом.

Ремонтируемые детали помещают в рабочую камеру сильноточного электронного ускорителя (фиг.1). Облучение реализуется импульсами длительностью в десятки микросекунд. Требуемая плотность энергии в диапазоне 45-90 Дж/см2 достигается изменением плотности тока или длительности импульса при фиксированной энергии электронов 100-120 кэВ.

Необходимая для реализации способа плотность энергии определяется: длительностью воздействия электронного пучка; материалом мишени, включая теплофизические характеристики поврежденного при эксплуатации поверхностного слоя или покрытия, подлежащих удалению; толщиной удаляемого слоя.

Облучение на нижней границе диапазона плотностей энергии (45 Дж/см2) достаточно для удаления относительно легколетучих материалов (хлоридов, бромидов, оксихлоридов, хрома, олова, алюминия и др.) или для удаления сравнительно тонких поврежденных поверхностных слоев из материалов на основе нитридов, оксидов и сплавов на основе Ti, Zr, Fe, Ni, толщиной от нескольких нанометров до нескольких микрометров. Верхняя же граница этого диапазона 90 Дж/см2 обеспечивает удаление практически всех веществ по механизму абляции [5].

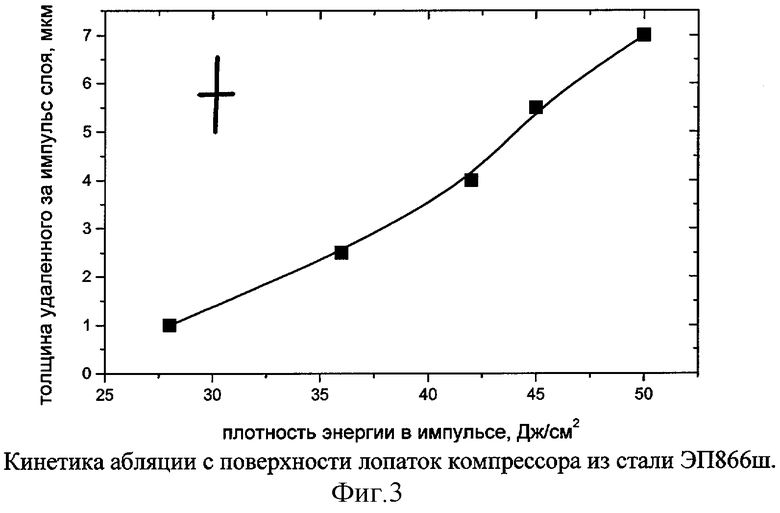

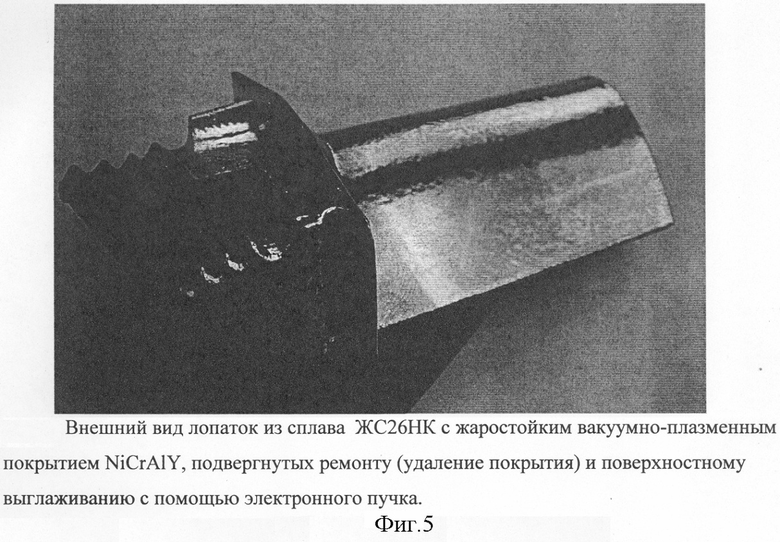

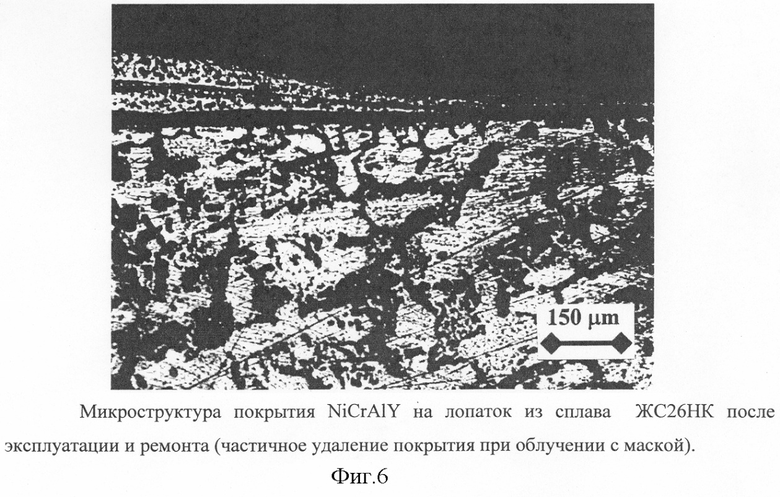

Выбор режимов облучения (плотности энергии и число импульсов) с высокой точностью может быть реализован из кривых зависимости толщины удаленного слоя от плотности энергии, которые могут быть получены экспериментально. Такие кривые приведены на фиг.2 и 3 для лопаток из сплавов ВТ9 и ЖС26НК с покрытием ZrN и NiCrAlY, а также для лопаток из стали ЭП866ш. Эти лопатки прошли эксплуатацию на двигателе РД33 в течение 1000 часов, 600 часов и 300 часов соответственно. Детали подвергаются воздействию СИЭП таким количеством импульсов, которое достаточно для удаления всего поврежденного при эксплуатации поверхностного слоя. Поскольку поверхность мишени после удаления требуемого поверхностного слоя может иметь волнистый рельеф и содержать микродефекты в форме кратеров (фиг.4), детали облучаются повторно в режиме плавления при меньших значениях плотности энергии для снижения шероховатости поверхности. Плотность энергии повторного облучения в режиме плавления зависит от материала, из которого изготовлена деталь. Для титановых сплавов значения плотности энергии должны быть равны 18-20 Дж/см2, для сталей 20-22 Дж/см2, для никелевых сплавов 42-45 Дж/см2. Именно при этих плотностях энергии удается получать поверхность ремонтируемой детали с низкой шероховатостью (фиг.5). Затем детали помещаются в вакуумную печь и выдерживаются при температуре их финишной термообработки в течение 2-6 часов, с целью снятия остаточных растягивающих напряжений и стабилизации структурно-фазового состояния, как это выполняется при серийном производстве ремонтируемых деталей.

Отличия предлагаемого способа обусловлены физикой процессов, протекающих в поверхностном слое при двух стадийной электронно-лучевой и финишной термической обработках: удаление поверхностных загрязнений (оксидов, продуктов сгорания топлива, нитридов, карбидов и др.) на стадии формирования пароплазменного облака; плавление материала поверхностного слоя толщиной 20-30 мкм и его высокоскоростная кристаллизация; залечивание поверхностных микротрещин и кратеров; снятие и наведение остаточных напряжений при термическом ударном воздействии на поверхность детали; релаксация остаточных напряжений, рекристаллизации и отжиг дефектов.

Протекание совокупности этих процессов приводит как к высокоинтенсивному уносу с поверхности детали загрязнений и продуктов коррозии, так и к упрочнению материала за счет структурно-фазовых превращений.

Пример 1. Лопатки первой ступени турбины ГТД из жаропрочного никелевого сплава ЖС26НК с покрытием СДП-2 и ВСДП-16, прошедшие наработку на двигателе в течение 600 часов, подверглись облучению на ускорителе Геза-2 сильноточным импульсным электронным пучком с энергией 110-120 кэВ при плотности энергии W=80-90 Дж/см2 девятью импульсами для полного снятия покрытия толщиной 60±5 мкм. Внешний вид лопатки с удаленным покрытием представлен на фиг.4

Поверхность детали после удаления покрытия имеет волнистый рельеф и содержит большое количество микротрещин и кратеров. После этого лопатки облучались на ускорителе Геза-1 с энергией Е=110-120 кэВ при плотности энергии W=42-45 Дж/см2 четырьмя импульсами для выглаживания поверхностного микрорельефа и залечивания поверхностных дефектов (фиг.5). Облученные лопатки отжигались в вакуумной печи при температуре 1250°С в течение 2 часов.

Поверхностные слои лопаток до и после электронно-лучевой обработки исследовались методами рентгеноструктурного анализа, сканирующей электронной микроскопии и оптической металлографии. Кроме того, определились шероховатость и микротвердость поверхности лопаток, их усталостная прочность и жаростойкость (после нанесения нового покрытия по серийной технологии). Результаты проведенных исследований и испытаний представлены на фиг.6 и в таблице 1. Из этих данных непосредственно следует, что применение СИЭП для ремонта лопаток турбины ГТД позволяет удалить 60 микронное покрытие NiCrAl за 15 минут со всей поверхности лопатки.

Скорость абляции материала достигает 7 мкм за импульс. Поскольку скважность обработки СИЭП составляет 50 секунд, то суммарная скорость абляции достигает 500 мкм/ч, что почти на 2 порядка превышает скорость удаления материала при использовании прототипа и на порядок скорость абляции, если материал удалять мощным ионным пучком [2-4]. Кроме того, эксплуатационные характеристики лопаток после ремонта с применением предлагаемого способа (усталостная прочность и жаростойкость) становятся адекватными характеристикам серийных лопаток.

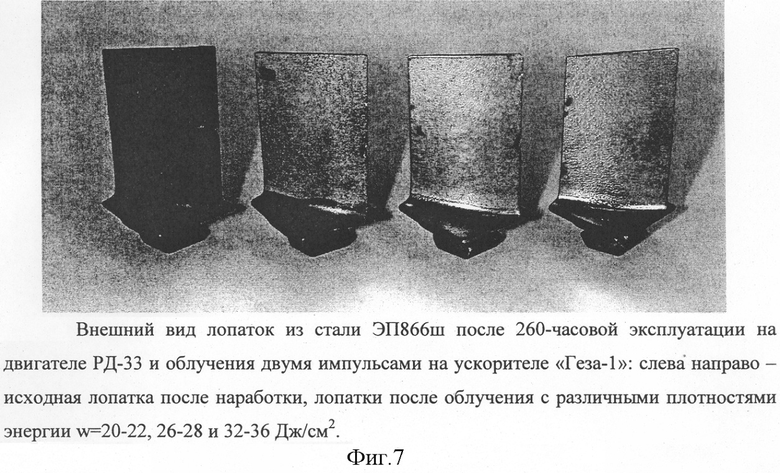

Пример 2. Лопатки 7 ступени ротора компрессора высокого давления ГТД из стали ЭП866ш, прошедшие наработку на двигателе в течение 260 часов, облучались на ускорителе Геза-2 при плотностях энергии в импульсе 20-22, 26-28 и 31-36 Дж/см2 двумя импульсами (фиг.7). Лопатки после наработки содержали на поверхности продукты сгорания топлива на различных участках (нагар), причем толщина этого загрязненного слоя составляла от 20 до 40 мкм, а также - оксидный слой толщиной от 8 до 25 мкм. Кроме того, некоторые лопатки имели следы механических повреждений (забоины, вмятины, микротрещины). Отдельные детали не подлежали ремонту по геометрическим требованиям. После облучения с плотностью энергии 20-22 Дж/см2 двумя импульсами удается полностью удалить нагар с поверхности лопаток. Для удаления оксидных слоев было проведено облучение при плотности энергии 50-55 Дж/см2 четырьмя импульсами (см. кривую на фиг.3), что позволило полностью удалить оксидные слои. Поскольку на поверхности ремонтируемых лопаток образовались отдельные кратеры, было реализовано облучение в однократном режиме (W=20-22 Дж/см2) четырьмя импульсами. После облучения был проведен вакуумный стабилизирующий отжиг при температуре 600±30°С в течение 2-6 часов для снятия остаточных растягивающих напряжений. Изготовленные таким образом лопатки исследовалось методами Оже-электронной спектроскопии, сканирующей электронной микроскопии, рентгеноструктурного анализа, оптической металлографии. Кроме того, определялись микротвердость, шероховатость, предел выносливости, жаростойкость и коррозионная стойкость в условиях термоциклирования. Результаты исследований и испытаний лопаток, обработанных согласно предлагаемому способу, представлены в таблице 2.

Влияние электронно-лучевой обработки на физико-химическое состояние материала в поверхностных слоях и свойства лопаток турбины из сплава ЖС26НК (σ-1 - предел выносливости при 975°С и частоте нагружения 3000 Гц на базе 2·107 циклов; ho - толщина окисленного слоя после 500-часовой выдержки на воздухе при 950°С; испытания проведены на модельных образцах, изготовленных по технологии производства лопаток.)

±0,02

±20

±5 , имп

, имп

обработки СИЭП и термообработки

42-45

4

обработки СИЭП,

термообработки и нанесения нового покрытия

42-45

-

4

-

1210

2

2,60

430

250

39

обработки СИЭП,

термообработки, нанесения покрытия, обработки СИЭП

42-45

42-45

4

4

1210

1050

2

2

2,65

0,25

430

420

245

265

40

12

химической и механической

обработок (серийная технология)

-

-

1210

2

2,70

460

240

Влияние электронно-лучевой обработки на физико-химическое состояние материала в поверхностных слоях и свойства лопаток КВД из стали ЭП866ш (σ-1 - предел выносливости при 600°С, частота нагружения 3000 Гц на базе 2·107 циклов; ho - толщина окисленного слоя после 600 часов термоэкспозиции на воздухе при 600°С, удельный привес образцов после 200 циклов нагрева до 600°С и охлаждения в морской воде до 20°С). , имп

, имп

обработки СИЭП и термообработки

20-22

2

670

6

0,22

430

420

15

0,38

Литература

1. Дальский А.А., Пастухов К.М., Стрыгин А.Э., Ягодкин Ю.Д. Формирование поверхностного слоя деталей из никелевого сплава с помощью финишной ионно-лучевой обработки // Вестник машиностроения, 1988. №5, с.40-44.

2. Зубарев Г.И., Исаков И.Ф., Ночовная Н.А., Ремнев Г.Е. Шулов В.А. Способ восстановления эксплуатационных свойств деталей машин // А.с. (19) RU (11) №2009269 C1, Кл. 5 С 23 С 8/36, C 23 F 4/09, заявлено 10.02.1992, бюл. 15.03.1994, №5.

3. Remnev G.E. and Shulov V.A. Application of high-power ion beams for technology. J. Laser and Particle Beams. 1993. v.14, №4, р.707-731.

4. Шулов В.А., Ремнев Г.Е., Ночовная Н.А., Львов А.Ф. Кинетика испарения и абляции при облучении мощными ионными пучками изделий из жаропрочных сплавов с защитными покрытиями // ж. ФиХОМ, 2003, №1, с.22-27.

5. Yatsui К. Industrial applications of pulse power and particle beams. J. Laser and Particle Beams. 1989. v.7, №4, p.733-741.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2462516C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 1992 |

|

RU2009269C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 1995 |

|

RU2094521C1 |

| Способ восстановления рабочей металлокерамической поверхности деталей и изделий | 2020 |

|

RU2736288C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2009272C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2401483C1 |

| Способ повышения износостойкости и антикоррозионных свойств изделий из стали | 2021 |

|

RU2764041C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ СТАЛИ 20Х13 | 2014 |

|

RU2571245C1 |

Изобретение относится к способу восстановления эксплуатационных свойств поврежденных при эксплуатации деталей машин и может быть использовано при ремонте различных изделий, эксплуатируемых при высоких температурах, постоянных циклических нагрузках, в агрессивных средах. Способ включает удаление поврежденных поверхностных слоев и защитных покрытий деталей облучением их сильноточным импульсным электронным пучком. Упомянутое облучение производят сильноточным импульсным электронным пучком микросекундной длительности с плотностью энергии в импульсе W=45-90 Дж/см2 при энергии электронов Е=100-120 кэВ и числе импульсов, необходимом для полного удаления поврежденного при эксплуатации поверхностного слоя. Затем производят электронно-лучевое выглаживание поверхности при более низких плотностях энергии 18-45 Дж/см2 и вакуумный отжиг при температурах финишной термообработки в течение 2-6 часов. В результате увеличивается производительность процесса, улучшается качество очистки поверхности и повышаются эксплуатационные характеристики деталей машин. 2 табл., 7 ил.

Способ восстановления эксплуатационных свойств деталей машин, включающий очистку поверхности деталей сильноточным импульсным электронным пучком, отличающийся тем, что для удаления поврежденных поверхностных слоев и защитных покрытий производят облучение сильноточным электронным пучком микросекундной длительности с плотностью энергии в импульсе W=45-90 Дж/см2 при энергии электронов Е=100-120 кэВ и числе импульсов, необходимом для полного удаления поврежденного при эксплуатации поверхностного слоя, после чего производят электронно-лучевое выглаживание поверхности при более низких плотностях энергии 18-45 Дж/см2 и вакуумный отжиг при температурах финишной термообработки в течение 2-6 ч.

| ДАЛЬСКИЙ А.А | |||

| и др | |||

| Формирование поверхностного слоя деталей из никелевого сплава с помощью финишной ионно-лучевой обработки | |||

| Вестник машиностроения | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ЛОПАТОК ПАРОВЫХ ТУРБИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2234556C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 1992 |

|

RU2009269C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

| СПОСОБ ИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078847C1 |

| US 4693760 A, 15.09.1987. | |||

Авторы

Даты

2006-08-10—Публикация

2005-03-04—Подача