Изобретение относится к машиностроению и может быть использовано при обработке внутренней поверхности протяженных отверстий металлических изделий или труб для повышения их поверхностной твердости, коррозионной стойкости и износостойкости.

Известен способ имплантации ионов вещества, осуществляемый путем генерации плазменного потока, предварительной инжекции плазмы в пространство дрейфа, последующего плазменно-иммерсионного формирования ионного пучка с дальнейшей его транспортировкой и баллистической фокусировкой в пространстве дрейфа и облучением образца импульсно-периодическими потоками плазмы и пучками ионов [Ru 2666766, МПК H01J 37/00, опубл. 12.09.2018]. Перед облучением образца ионами осуществляют их торможение с одновременной компенсацией пространственного заряда ионного потока. К достоинствам способа следует отнести возможность использования любого газа или твердого вещества с одноэлементным или многоэлементным составом в качестве имплантируемого материала и возможность формирования ионно-легированных слоев толщиной в десятки и сотни микрон. К недостаткам способа относится неоднородность ионного легирования по глубине при облучении внутренней поверхности протяженных отверстий.

Известен способ обработки поверхности длинномерных отверстий металлических изделий в тлеющем разряде [Ru 2114211, МПК C23C14/38, опубл. 27.06.1998], заключающийся в бомбардировании поверхности отверстия потоком ионов газа, образованным между обрабатываемым изделием (катодом) и введенным в него электродом (анодом), при этом электрод-анод устанавливают коаксиально обрабатываемой поверхности, а на катод подают высоковольтный потенциал, превышающий 5000 B, определяемый в зависимости от радиуса отверстия обрабатываемого изделия. Недостатками данного способа являются невозможность обработки изделий ионами металлов, низкие дозы 5•1017 ион/см2 ионного облучения и малые толщины 1,5-2 мкм ионно-легированного слоя, проблемы с обработкой отверстий малого диаметра.

Наиболее близким по технической сущности к предлагаемому способу, прототипом, является способ ионной имплантации атомов пучком ионов на внутреннюю поверхность отверстия, в котором для организации процесса падения ионного пучка на стенки отверстия под углом равным или близким к прямому к обрабатываемой детали с отверстием прикладывают магнитное поле, а для равномерного облучения обрабатываемую деталь вращают вокруг ее оси и перемещают вдоль магнитной системы [US 5264707, МПК H01J37/3171, опубл. 23, 1993]. Недостатками данного способа являются низкая производительность из-за малых ионных токов, при том максимальная доза облучения не превышает нескольких единиц на 1017 ион/см2, а также необходимость применения сложной и энергоёмкой фокусирующей системы.

Техническим результатом заявляемого решения является расширение арсенала способов ионно-лучевой обработки внутренней поверхности протяженных отверстий.

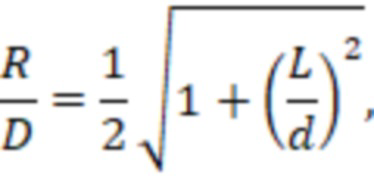

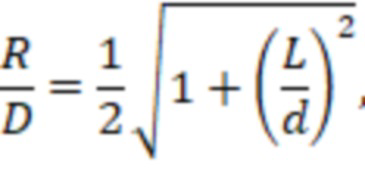

Поставленная задача решается тем, что в известном способе ионно-лучевой обработки внутренней поверхности протяженных отверстий, заключающемся в генерации плазменного потока, экстракции и ускорении ионов, облучении внутренней поверхности протяженных отверстий, перемещении обрабатываемой детали вдоль продольной оси протяженного отверстия, плазменный поток ионов формируют в пучок путем баллистической фокусировки ионов на мелкоструктурной сетке, выполненной в форме сферического сегмента, в пространстве дрейфа пучка, предварительно заполненного плазмой, а изделие располагают в фокальной плоскости пучка, на расстоянии равном радиусу R сферического сегмента, причем в процессе ионной обработки изделие возвратно-поступательно перемещают вдоль оси пучка на расстояние равное ± L/2, где L - глубина обрабатываемого протяженного отверстия, а геометрия баллистической системы фокусировки, выполненной в виде сферического сегмента, выбирается на основании размеров обрабатываемого протяженного отверстия из соотношения:

где D – диаметр основания сегмента сферы, d – диаметр протяженного отверстия в образце.

Целесообразно в способе ионно-лучевой обработки внутренней поверхности протяженных отверстий для ионно-лучевой обработки поверхности ионами металлов осуществить формирование плазмы импульсным или непрерывным вакуумным дуговым разрядом.

Заявляемое изобретение поясняется следующими чертежами.

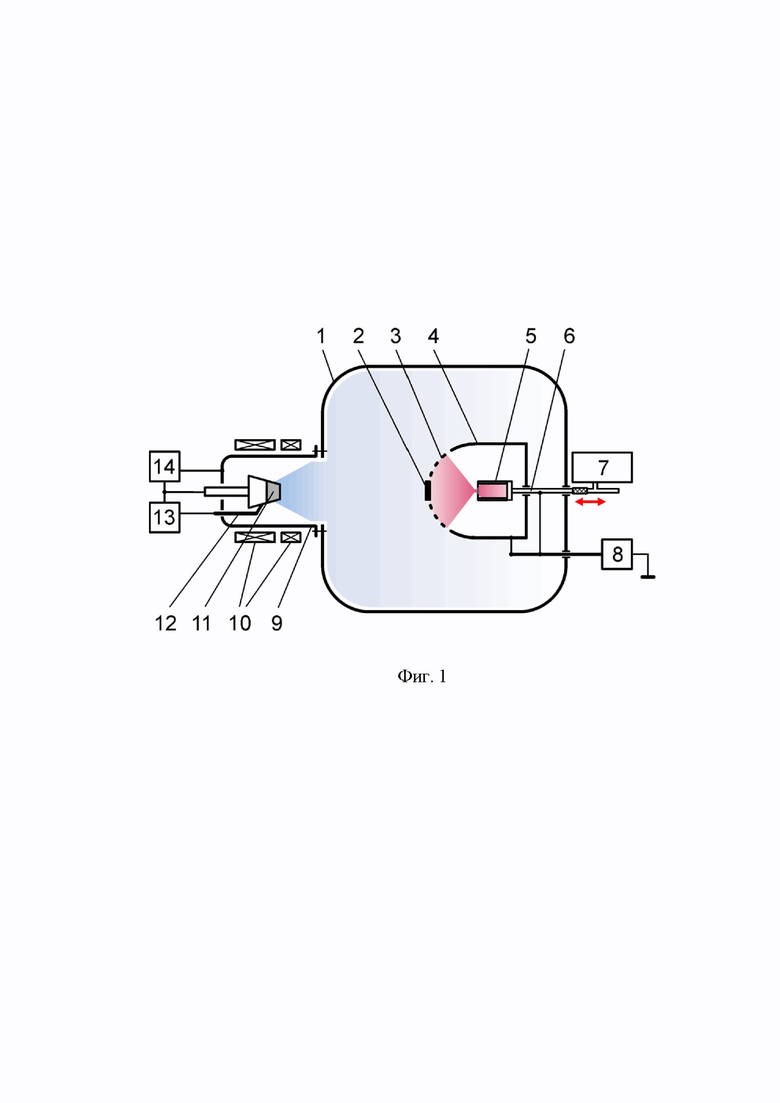

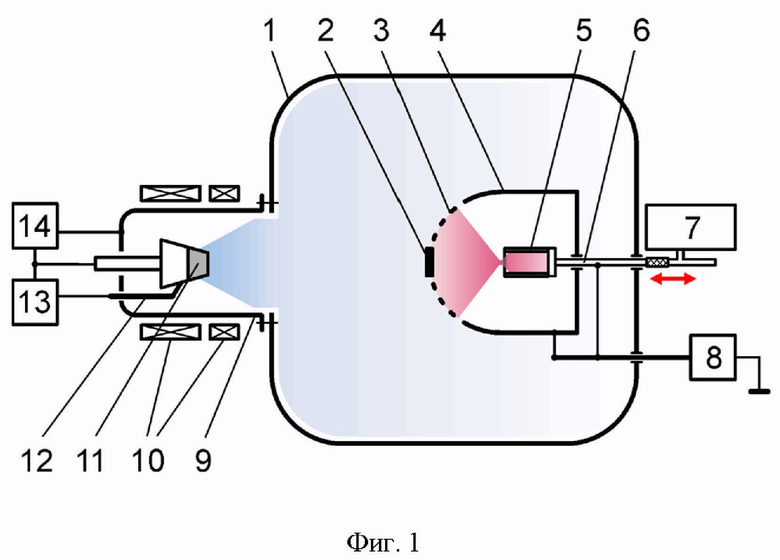

На фиг.1 изображена схема устройства, реализующего предлагаемый способ.

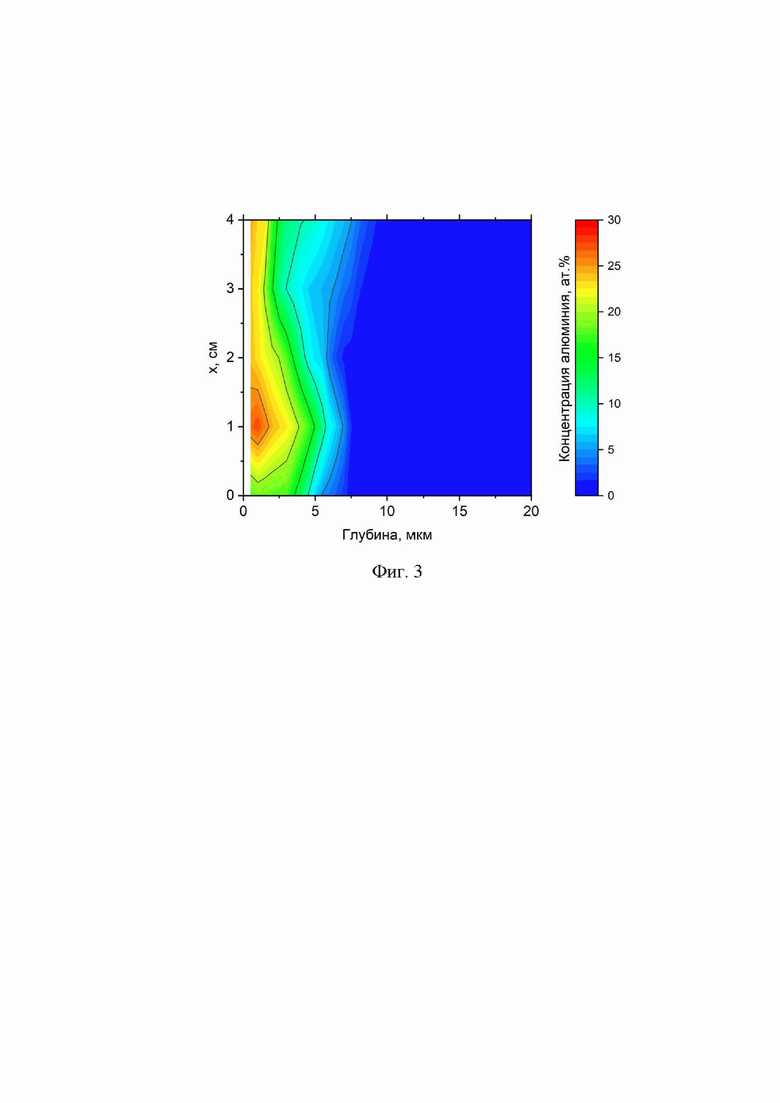

На фиг.2 представлена геометрия баллистической системы фокусировки и расположения обрабатываемого изделия с отверстием.

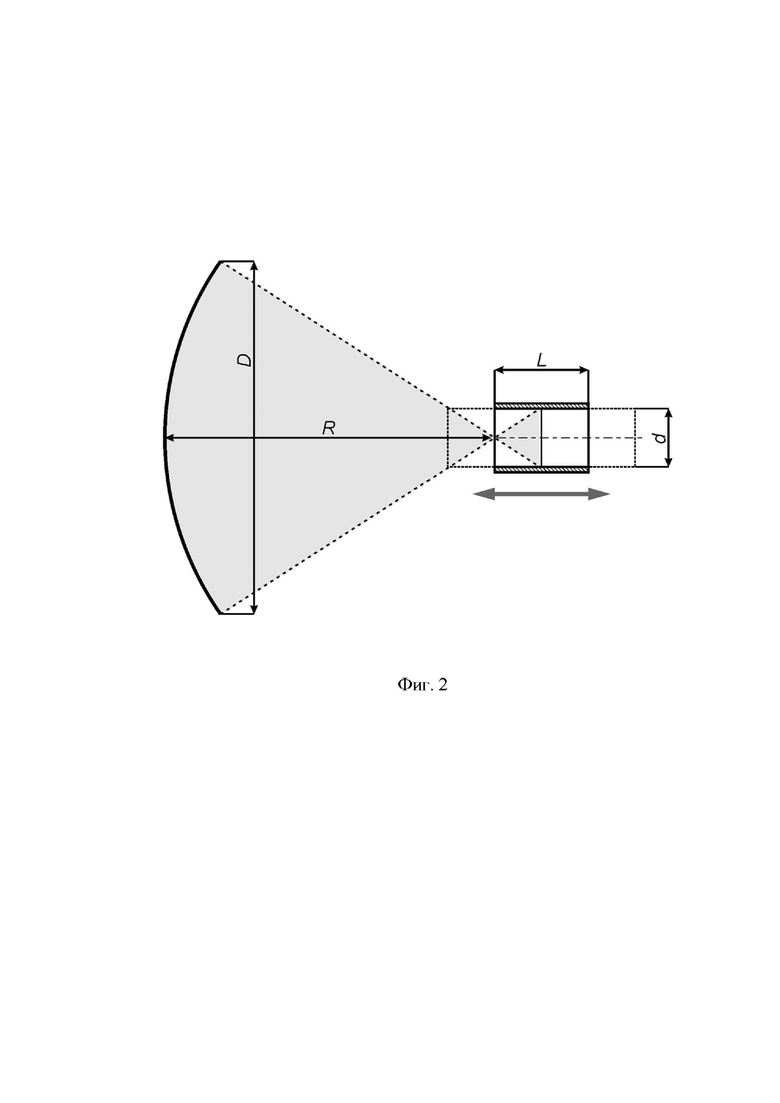

На фиг.3 показано распределение элементов по глубине образца из титана с диаметром отверстия 25 мм и длинной 45 мм после имплантации ионов алюминия в течение 60 мин с током пучка в фокусе 0,75 А, напряжении смещения 1,4 кВ, при длительности импульсов 10 мкс, частоте 40 кГц в условиях возвратно-поступательного перемещения образца.

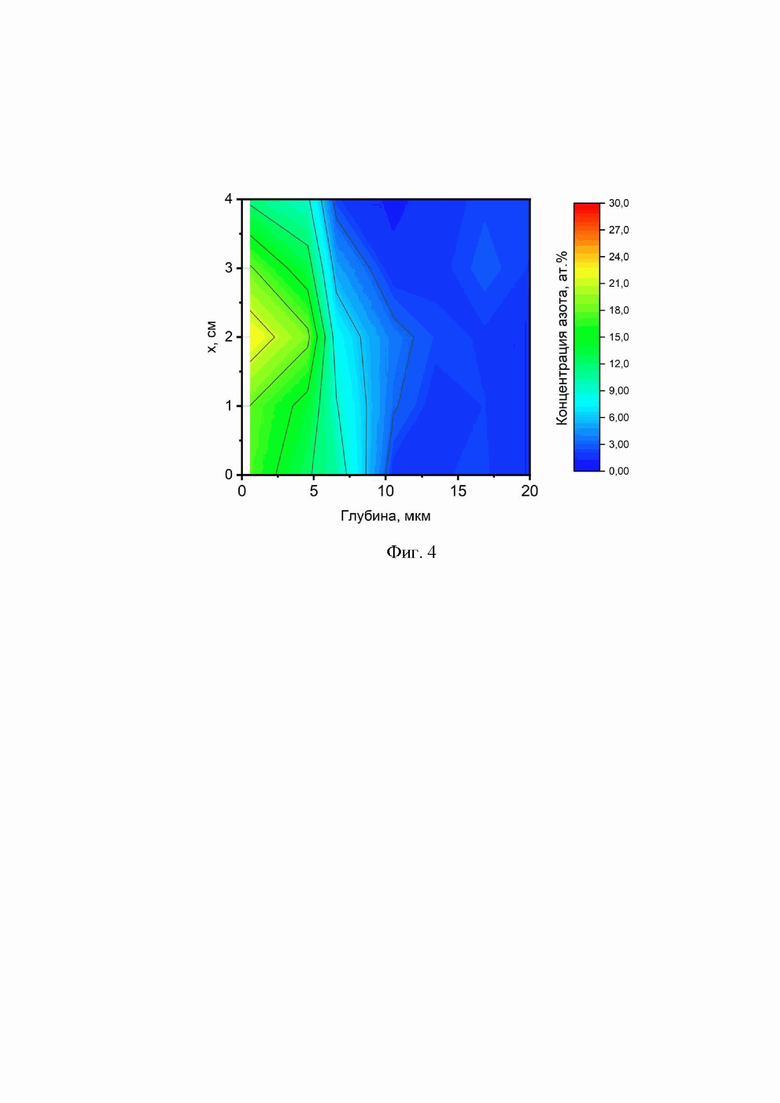

На фиг.4 представлено распределение элементов по глубине образца из нержавеющей стали с диаметром отверстия 25 мм и длинной 45 мм после имплантации ионов азота в течение 60 мин с током пучка в фокусе 0,5 А, напряжении смещения 1,4 кВ, при длительности импульсов 10 мкс, частоте 40 кГц в условиях возвратно-поступательного перемещения образца.

Для реализации способа обработки внутренней поверхности протяженных отверстий было изготовлено устройство (Фиг. 1). Устройство содержит вакуумную камеру 1, дисковый электрод 2, мелкоструктурную сетку 3, полый электрод 4 с закрытой торцевой поверхностью, обрабатываемый образец с протяженным отверстием 5, держатель для возвратно-поступательного перемещения образца 6, механизм возвратно-поступательного перемещения образца 7, источник напряжения смещения 8, анод вакуумно-дугового испарителя 9, электромагнитные катушки 10, катод 11, поджигающий электрод 12, источник питания поджигающего электрода 13 , источник питания дугового разряда 14.

Вакуумно-дуговой источник металлической плазмы, состоящий из коаксиально установленных анода вакуумно-дугового испарителя 9 и катода 11, закреплен на вакуумной камере 1. На боковой поверхности катода 11 установлен поджигающий электрод 12. Поджигающий электрод 12 и катод 11 соединены с источником питания 13, причем катод 11 подключен к выходу источника питания 13 с отрицательной полярностью. Катод 11 и анод 9 соединены с источником питания 14, причем катод 11 подключен к выходу источника питания 14 с отрицательной полярностью. Коаксиально с анодом 9, вне вакуумного объема, установлены электромагнитные катушки 10. Внутри вакуумной камеры 1, коаксиально с катодом 11 и анодом 9, установлен, полый металлический электрод 4 с закрытой торцевой поверхностью. К полому металлическому электроду 4 прикреплена мелкоструктурная сетка 3 из нержавеющей стали, имеющая форму сферического сегмента с заданным размером ячейки, в одном из вариантов, 1×1 мм. Выпуклая сторона сферического сегмента мелкоструктурной сетки 3 обращена к катоду 11. Поверхность мелкоструктурной сетки 3, в ее центральной части, закрыта дисковым электродом 2, например из вольфрама. Внутри пространства, образованного полым электродом 4 и мелкоструктурной сеткой 3 на расстоянии радиуса от сферического сегмента установлен образец с отверстием 5, например из титана. Источник питания 8 отрицательным выводом подключен к полому электроду 4, соединенному с мелкоструктурной сеткой 3 и облучаемому образцу 5, а его положительный выход соединен с вакуумной камерой 1, которая заземлена. Механизм возвратно-поступательного перемещения образца 7 соединен с образцом 5 и обеспечивает перемещение образца вдоль оси пучка в процессе облучения.

При подаче высоковольтного импульса напряжения от источника питания 13 между поджигающим электродом 12 и катодом 11 происходит пробой. Поскольку катод 11 имеет отрицательный потенциал относительно поджигающего электрода 12, то на его поверхности формируется катодное пятно. Плазма от катодного пятна, постепенно расширяясь, достигает поверхности анода 9. Источник питания 14 обеспечивает поддержание импульсного или непрерывного вакуумного дугового разряда. Под действием электрического поля, существующего между катодом 11 и анодом 9, а также магнитного поля, создаваемого электромагнитными катушками 10, катодное пятно, перемещаясь по боковой поверхности катода 11, постепенно выходит на его торцевую поверхность. После этого, плазма, формируемая катодным пятном, распространяется в вакуумной камере 1 в направлении мелкоструктурной сетки 3 в виде части сферы. Установленный на поверхности мелкоструктурной сетки 3 дисковый электрод 2, препятствует прямому пролету макрочастиц вакуумного дугового разряда с поверхности катода 11 на внутреннюю поверхность облучаемого образца 5. Проходя через мелкоструктурную сетку 3, плазма проникает в пространство дрейфа и фокусировки ионного пучка, ограниченное этой сеткой и полым электродом 4. После заполнения плазмой пространства дрейфа на мелкоструктурную сетку 3, электрически связанный с ней полый электрод 4 и образец 5 от источника питания 8 подают импульсное напряжение смещения отрицательной полярности.

При подаче на мелкоструктурную сетку 3 и полый электрод 4 отрицательного потенциала смещения вблизи мелкоструктурной сетки 3 начинает формироваться слой разделения заряда. Сначала за счет ухода плазменных электронов создается, так называемый, матричный слой, в котором плотность ионов постоянна. В дальнейшем происходит ускорение ионов, приводящее к изменению распределения плотности ионов по ширине слоя и увеличению его размера. Расширение слоя прекращается, когда происходит ограничение плотности ионного тока пространственным зарядом в соответствии с законом Чайлда-Ленгмюра.

Сформированный ионный поток инжектируется внутрь системы образованной мелкоструктурной сеткой 3 и полым электродом 4, образующей пространство дрейфа и фокусировки ионного пучка. Предварительно инжектированная в пространство дрейфа плазма, благодаря наличию плазменных электронов, обеспечивает нейтрализацию пространственного заряда ионного пучка. Ионы пучка своим пространственным зарядом создают электрическое поле, выталкивающее за пределы пучка ионы плазмы. В то же самое время, электроны плазмы, по мере удаления ионов плазмы, компенсируют объемный заряд пучка. В дальнейшем, благодаря фокусирующей геометрии мелкоструктурной сетки 3, выполненной в виде сферического сегмента, осуществляется баллистическая фокусировка пучка ионов.

При плотностях ионного тока насыщения из вакуумно-дуговой плазмы алюминия порядка 5 мА/см2, при амплитуде потенциала смещения 1,4 кВ ионный ток в фокальной плоскости пучка ионов составляет примерно 0,75 А, а максимальная плотность тока в области кроссовера пучка достигает 1 А/см2.

Геометрия баллистической системы фокусировки, выполненной в виде сферического сегмента, рассчитывается на основании размеров обрабатываемого отверстия в образце 5 из соотношения (1).

В исходном состоянии образец устанавливается по оси фокусировки пучка таким образом, что фокус пучка находился на входе в отверстие (Фиг. 2). В дальнейшем, в процессе ионной имплантации образец с помощью механизма 7 возвратно-поступательно перемещают на расстояние L/2 в обе стороны от исходного положения.

В предлагаемом способе ионно-лучевой обработки внутренней поверхности протяженных отверстий компенсацию пространственного заряда пучка обеспечивают предварительной инжекцией плазмы в эквипотенциальное пространство дрейфа. Инжекция плазмы осуществляется в промежутках между импульсами напряжения, формирующими ионный пучок. В случае использования генератора вакуумной дуговой плазмы необходимо исключить попадание микрокапель вакуумного дугового разряда внутрь отверстия на обрабатываемую поверхность, что достигается использованием экрана в виде диска 2 (Фиг.1), который устанавливают между катодом вакуумного дугового генератора плазмы и обрабатываемым изделием. Диаметр экрана подбирается опытным путем и таким образом, чтобы прямой пролет микрокапель с рабочей поверхности катода внутрь отверстия был невозможен. После экстракции ионов, их ускорения в пространстве дрейфа осуществляется баллистическая фокусировка ионного пучка на мелкоструктурной сетке 3, обеспечивающая увеличение плотности ионного тока на 2-3 порядка. Транспортировка и фокусировка ионного потока осуществляется в условиях компенсации пространственного заряда ионного пучка.

Облучаемое изделие устанавливают вблизи фокальной плоскости ионного пучка и соосно с мелкоструктурной сеткой 3, выполненной в виде сферического сегмента. За областью минимального сечения (кроссовера) пучка начинается область его дефокусировки (расхождения). Расходящийся ионный пучок падает на внутреннюю боковую поверхность обрабатываемого изделия. Происходит имплантация ионов высокоинтенсивным пучком с плотностью тока в десятки - сотни миллиампер на квадратный сантиметр, которая сопровождается двумя конкурирующими процессами, а именно радиационно-усиленной диффузией имплантируемых атомов и ионным распылением обрабатываемой поверхности. Коэффициент радиационно-стимулированной диффузии возрастает на несколько порядков благодаря увеличению плотности ионного тока по сравнению с обычной имплантацией при плотностях тока не превышающих единиц миллиампер на квадратный сантиметр. Радиационно-усиленная диффузия имплантируемых атомов обеспечивает проникновение примеси на большие глубины, существенно превышающие проективный пробег ионов. Значительное ионное распыление обрабатываемой поверхности, особенно в условиях движения заряженных частиц по касательной к поверхности имплантации, компенсируется взаимным осаждением продуктов ионного распыления со всей внутренней поверхности отверстия. Компенсация ионного распыления обеспечивает высокоскоростную диффузию имплантируемых атомов на глубины в единицы и десятки микрон. Возвратно-поступательное перемещение обрабатываемого изделия вдоль его продольной оси на расстояние равное ± L/2 относительно фокальной плоскости ионного пучка обеспечивает формирование на внутренней поверхности изделия глубокого ионно-легированного слоя, однородного по его длине.

Примеры практической реализации способа.

Пример 1. Исследования по имплантации ионов алюминия во внутренние поверхности отверстий изделия из титана проводились на комплексной технологической установке для ионно-лучевой и ионно-плазменной обработки материалов, на базе которой реализовано устройство с общей схемой, представленной на Фиг. 1. В качестве генератора плазмы использовался вакуумно-дуговой испаритель с катодом из алюминия. Формирование плазмы осуществлялось при токе разряда 130 А. Сеточный электрод, выполненный в виде сегмента сферы диаметром 200 мм с размером ячейки 0,5×0,5 мм2, устанавливался на расстоянии 390 мм от катода вакуумно-дугового испарителя. В качестве образца использовалась труба из титанового сплава ВТ1-0 с внутренним диаметром 25 мм и длиной 45 мм. Образец располагали по оси фокусировки пучка, на расстоянии 100 мм от сеточного электрода до входа в отверстие. Система перемещения образца позволяла возвратно-поступательно смещать обрабатываемую трубу на расстояние 20 мм в обе стороны от исходного положения. Сеточный электрод и облучаемые образцы подключались к высокочастотному импульсному генератору напряжения смещения отрицательной полярности. Генератор обеспечивал формирование импульсов отрицательного потенциала смещения амплитудой 1.4 кВ, при частоте следования импульсов 40 кГц и длительности импульсов 10 мкс. Баллистически сфокусированный пучок ионов алюминия с током 0,75 А за время имплантации 60 мин при частоте импульсов 40 кГц, длительности импульсов 10 мкс обеспечивал флюенс ионного облучения внутренней поверхности отверстия образца из титана порядка 5,5·1019 ион/см2. Касательное падение ионов на внутреннюю поверхность отверстия сопровождалось ионным распылением. В тоже время, распыляемые атомы осаждались на ту же внутреннюю поверхность отверстия, компенсируя ионное распыление. Как видно из Фиг. 3, в результате имплантации ионов алюминия в титан в течение 60 мин в условиях радиационно-усиленной диффузии при температуре образца 810 ºС, произошла диффузия алюминия на глубину около 7,5 мкм. Измерение распределения элементов по глубине в поперечных шлифах образцов проводилось рентгеноспектральным методом, и было выполнено с помощью энергодисперсионной приставки «Bruker XFlash 4010» к электронному микроскопу «Hitachi S-3400 N». Очевидно, что возвратно-поступательное перемещение образца, вдоль оси пуча в области фокуса, обеспечило достаточно однородную по глубине ионную обработку поверхности протяженного отверстия.

Пример 2. Исследования по имплантации ионов азота во внутренние поверхности отверстий изделия из жаропрочной нержавеющей стали аустенитного класса 12Х18Н10Т были выполнены с использованием источника непрерывной газоразрядной плазмы с накаленным катодом. Плазменный источник функционировал при давлении азота в рабочей камере 0.6 Па и при этом ток разряда устанавливался 30 А. Расстояние между выходом генератора газоразрядной плазмы и сеточным электродом составляло примерно 130 мм, что позволило получить в фокальной области пучка ток ионов реакционного газа азота около 0,5 А. В качестве образца использовалась труба из нержавеющей стали с внутренним диаметром 25 мм и длиной 45 мм. В процессе ионной обработки труба возвратно-поступательно смещалась на расстояние 20 мм в обе стороны от его исходного положения. Генерация ионных пучков осуществлялась с помощью импульсно-периодических потенциалов смещения отрицательной полярности с амплитудой 1.4 кВ, при частоте следования импульсов 40 кГц и длительности импульсов 10 мкс. С учетом того, что ионы азота были однозарядными, флюенс ионного облучения поверхности образца той же площади при температуре 500 ºС, но выполненного из нержавеющей стали 12Х18Н10Т, за время 60 мин составлял 6·1019 ион/см2. Фиг. 4 демонстрирует распределение азота по глубине в нержавеющей стали по всей длине поверхности образца. Толщина ионного легированного слоя составила примерно 9 мкм с хорошей однородностью по всей поверхности отверстия.

Таким образом, разработан новый способ ионно-лучевой обработки внутренней поверхности протяженных отверстий, при котором в результате имплантации металлов и газов высокоинтенсивными пучками баллистически сфокусированных ионов в условиях уменьшения ионного распыления поверхности за счет осаждения продуктов распыления на ту же поверхность и при возвратно-поступательном перемещении образца относительно фокальной плоскости пучка толщина ионно-модифицированного слоя составила 7-9 мкм, что превышает на несколько порядков проективный пробег ионов в сочетании с высокой однородностью ионного легирования материалов по всей протяженной поверхности отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПЛАНТАЦИИ ИОНОВ ВЕЩЕСТВА | 2017 |

|

RU2666766C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ И МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2019 |

|

RU2725788C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ПУЧКОВОГО ПОЛИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2016 |

|

RU2619543C1 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИОННОЙ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1764335A1 |

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ИЗ ЦВЕТНОГО СПЛАВА | 2009 |

|

RU2413033C2 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| ИСТОЧНИК ИОНОВ | 1988 |

|

SU1531745A1 |

| Способ нанесения покрытий путем плазменного напыления и устройство для его осуществления | 2015 |

|

RU2607398C2 |

| Способ генерации низкотемпературной плазмы в узких протяженных металлических трубках | 2022 |

|

RU2799184C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ | 1988 |

|

SU1565288A1 |

Изобретение относится к машиностроению и может быть использовано при обработке внутренней поверхности протяженных отверстий металлических изделий или труб для повышения их поверхностной твердости, коррозионной стойкости и износостойкости. Технический результат - расширение арсенала способов ионно-лучевой обработки внутренней поверхности протяженных отверстий, повышение однородности обработки. Способ ионно-лучевой обработки внутренней поверхности протяженных отверстий осуществляют путем генерации плазменного потока, экстракции и ускорения ионов, облучения внутренней поверхности протяженных отверстий, перемещения обрабатываемой детали вдоль продольной оси протяженного отверстия. Плазменный поток ионов формируют в пучок путем баллистической фокусировки ионов на мелкоструктурной сетке, выполненной в форме сферического сегмента, в пространстве дрейфа пучка, предварительно заполненного плазмой. Изделие располагают в фокальной плоскости пучка на расстоянии, равном радиусу R сферического сегмента, причем в процессе ионной обработки изделие возвратно-поступательно перемещают вдоль оси пучка на расстояние, равное ± L/2, где L - глубина обрабатываемого протяженного отверстия. 4 ил.

Способ ионно-лучевой обработки внутренней поверхности протяженных отверстий, заключающийся в генерации плазменного потока, экстракции и ускорении ионов, ионном облучении внутренней поверхности протяженных отверстий, перемещении обрабатываемой детали вдоль продольной оси протяженного отверстия, отличающийся тем, что плазменный поток ионов формируют в пучок путем баллистической фокусировки ионов на мелкоструктурной сетке, выполненной в форме сферического сегмента, в пространстве дрейфа пучка, предварительно заполненного плазмой, а изделие располагают в фокальной плоскости пучка на расстоянии, равном радиусу R сферического сегмента, причем в процессе ионной обработки изделие возвратно-поступательно перемещают вдоль оси пучка на расстояние, равное ± L/2, где L - глубина обрабатываемого протяженного отверстия, а геометрия баллистической системы фокусировки, выполненной в виде сферического сегмента, выбирается на основании размеров обрабатываемого протяженного отверстия из соотношения

где D – диаметр основания сегмента сферы, d - диаметр протяженного отверстия в образце.

| US 5264707 A, 23.11.1993 | |||

| СПОСОБ ИМПЛАНТАЦИИ ИОНОВ ВЕЩЕСТВА | 2017 |

|

RU2666766C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ОТВЕРСТИЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ | 1996 |

|

RU2114211C1 |

| US 2007176123 A1, 02.08.2007 | |||

| JPS 61133377 A, 20.06.1986 | |||

| US 8562800 B2, 22.10.2013 | |||

| US 9852879 B2, 26.12.2017. | |||

Авторы

Даты

2022-10-18—Публикация

2022-02-01—Подача