ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к катализатору для очистки выхлопного газа и к использующему его устройству для очистки выхлопного газа. Более конкретно изобретение относится к катализатору для очистки выхлопного газа, который является эффективным, когда используется для удаления оксидов азота, углеводородов и моноксида углерода из выхлопного газа, отводимого от дизельного двигателя или подобного, и к устройству для очистки выхлопного газа, использующему катализатор очистки выхлопного газа.

СОСТОЯНИЕ ОБЛАСТИ ТЕХНИКИ

Катализаторы очистки выхлопного газа для удаления оксидов азота, углеводородов и моноксида углерода из выхлопного газа, отводимого от дизельного двигателя или подобного, включают, например, катализаторы, имеющие носитель, нанесенный на основу сотовой формы, где носитель содержит благородный металл и окклюдирующий (абсорбирующий) или аккумулирующий материал для окклюдирования или аккумулирования NOx. Примерами благородных металлов являются платина, родий и палладий. Примерами аккумулирующего материала являются щелочные металлы, такие как калий, и щелочноземельные металлы, такие как барий. Примерами носителя являются оксид алюминия, оксид церия, оксид циркония и оксид титана.

Оксиды азота из выхлопного газа удаляют, устанавливая такой катализатор для очистки выхлопного газа в выхлопной трубе дизельного двигателя или тому подобного. Это означает, что, когда выхлопной газ находится в обедненном состоянии (состоянии, где концентрация кислорода высока (3% или более)), NO и кислород реагируют на благородном металле, образуя NOx, и этот NOx окклюдируется или аккумулируется в аккумулирующем материале.

Другой практикой является обрызгивание катализатора очистки выхлопного газа органическим соединением или топливом, которое должно служить восстановительным агентом, или повышение объема впрыска топлива в двигатель, посредством чего создается восстановительная атмосфера с выхлопным газом в обогащенном состоянии (состоянии, где концентрация кислорода низка). Когда это делается, NOx, аккумулированный в аккумулирующем материале, мигрирует на благородный металл. Этот NOx, углеводороды и СО реагируют, образуя воду, азот и диоксид углерода, и эти вещества выводятся. Поэтому с таким катализатором очистки выхлопного газа накопление оксидов азота и вывод аккумулированных оксидов азота в виде азота (регенерация катализатора) выполняются неоднократно.

Однако основной металл (щелочной металл, щелочноземельный металл) в качестве вышеупомянутого аккумулирующего материала отравляется серой, содержащейся в топливе, что снижает эффективность аккумуляции оксидов азота. Отравленный серой аккумулирующий материал выдерживают в восстановительной газовой среде при высокой температуре, скажем, при температуре 650°С или выше, чтобы десорбировать и удалить серу. Восстановительная газовая среда может быть создана, например, впрыском топлива или повышением температуры выхлопного газа, но такая операция ухудшает экономию топлива. Экспозиция катализатора при высокой температуре вызывает также тепловое разрушение. Кроме того, активный металл спекается, так что эксплуатационная характеристика катализатора очистки выхлопного газа ухудшается. Более того, если дизельный сажевый фильтр (ДСФ) для удаления твердых частиц (ТЧ), содержащихся в выхлопном газе, установлен в выхлопной трубе, ТЧ, уловленные ДСФ, воспламеняются, увеличивая тем самым вероятность того, что катализатор очистки выхлопного газа подвергнется воздействию высоких температур.

Среди катализаторов денитрификации, таких как катализаторы, аккумулирующие NOx, в качестве катализаторов, имеющих высокую стойкость к сере и высокую теплостойкость, были разработаны различные катализаторы типа перовскита, а именно так называемые катализаторы очистки выхлопного газа, содержащие сложный оксид (см., например, патентный документ 1).

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Патентные документы

Патентный документ 1: JP-A-2006-346602.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ ДОЛЖНЫ БЫТЬ РЕШЕНЫ ИЗОБРЕТЕНИЕМ

Вышеописанный катализатор очистки выхлопного газа, содержащий сложный оксид, может удалять окислы азота, содержащиеся в выхлопном газе, но желательно дальнейшее улучшение эффективности денитрификации катализатора очистки выхлопного газа.

Настоящее изобретение предложено в свете упомянутой выше проблемы. Целью настоящего изобретения является предложить катализатор для очистки выхлопного газа с дополнительно улучшенными показателями денитрификации и использующее его устройство для очистки выхлопного газа.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ

Катализатор очистки выхлопного газа согласно первому аспекту изобретения для решения вышеуказанных проблем является катализатором очистки выхлопного газа, содержащим сложный оксид, представленный общей формулой АВО3, где в число А входят лантаноид (La) и барий (Ba), а в число В входят железо (Fe), ниобий (Nb) и палладий (Pd).

Катализатор очистки выхлопного газа согласно второму аспекту изобретения для решения вышеуказанных проблем является катализатором очистки выхлопного газа согласно первому аспекту изобретения, который удовлетворяет формуле {LaxBa(1-x)}{FeyNb(1-y)}(1-z)PdzO3, где x находится в интервале от более чем 0,30 до 0,95 или менее, y находится в интервале от 0,07 или более до 0,94 или менее и z находится в интервале от 0,01 или более до 0,10 или менее.

Катализатор очистки выхлопного газа согласно третьему аспекту изобретения для решения вышеуказанных проблем является катализатором очистки выхлопного газа согласно первому аспекту изобретения, который удовлетворяет формуле {LaxBa(1-x)}{FeyNb(1-y)}(1-z)PdzO3, где x находится в интервале от более чем 0,60 до менее чем 0,80, y находится в интервале от 0,63 или более до 0,88 или менее и z находится в интервале от 0,02 или более до 0,04 или менее.

Катализатор очистки выхлопного газа согласно четвертому аспекту изобретения для решения вышеуказанных проблем является катализатором очистки выхлопного газа согласно любому одному из аспектов изобретения от первого до третьего, дополнительно содержащим по меньшей мере один благородный металл из Pt, Rh, Ir и Ru.

Катализатор очистки выхлопного газа согласно пятому аспекту изобретения для решения вышеуказанных проблем является катализатором очистки выхлопного газа согласно четвертому аспекту изобретения, в котором благородный металл содержится в количестве 0,1 мас.% или более в расчете на сложный оксид.

Устройство очистки выхлопного газа согласно шестому аспекту изобретения для решения вышеуказанных проблем является устройством очистки выхлопного газа для снижения концентрации оксидов азота в выхлопном газе для очистки выхлопного газа, где устройство включает улавливающее устройство для улавливания твердых частиц в выхлопном газе и катализатор очистки выхлопного газа согласно любому одному из аспектов изобретения от первого до третьего, причем катализатор очистки выхлопного газа расположен после улавливающего устройства в направлении протока выхлопного газа.

Устройство очистки выхлопного газа согласно седьмому аспекту изобретения для решения вышеуказанных проблем является устройством очистки выхлопного газа для снижения концентрации оксидов азота в выхлопном газе для очистки выхлопного газа, где устройство включает улавливающее устройство для улавливания твердых частиц в выхлопном газе и катализатор очистки выхлопного газа согласно четвертому аспекту изобретения, причем катализатор очистки выхлопного газа расположен после улавливающего устройства в направлении протока выхлопного газа.

Устройство очистки выхлопного газа согласно восьмому аспекту изобретения для решения вышеуказанных проблем является устройством очистки выхлопного газа для снижения концентрации оксидов азота в выхлопном газе для очистки выхлопного газа, где устройство включает улавливающее устройство для улавливания твердых частиц в выхлопном газе; и катализатор очистки выхлопного газа согласно пятому аспекту изобретения, причем катализатор очистки выхлопного газа расположен после улавливающего устройства в направлении протока выхлопного газа.

Устройство очистки выхлопного газа согласно девятому аспекту изобретения для решения вышеуказанных проблем является устройством очистки выхлопного газа согласно шестому аспекту изобретения, дополнительно включающим катализатор окисления для окисления несгоревших углеводородов, моноксида углерода, оксидов азота и сажевого компонента "черного дыма" в выхлопном газе, причем катализатор окисления расположен до улавливающего устройства в направлении протока выхлопного газа.

Устройство очистки выхлопного газа согласно десятому аспекту изобретения для решения вышеуказанных проблем является устройством очистки выхлопного газа согласно седьмому аспекту изобретения, дополнительно включающим катализатор окисления для окисления несгоревших углеводородов, моноксида углерода, оксидов азота и сажевого компонента "черного дыма" в выхлопном газе, причем катализатор окисления расположен до улавливающего устройства в направлении протока выхлопного газа.

Устройство очистки выхлопного газа согласно одиннадцатому аспекту изобретения для решения вышеуказанных проблем является устройством очистки выхлопного газа согласно восьмому аспекту изобретения, дополнительно включающим катализатор окисления для окисления несгоревших углеводородов, моноксида углерода, оксидов азота и сажевого компонента "черного дыма" в выхлопном газе, причем катализатор окисления расположен до улавливающего устройства в направлении протока выхлопного газа.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Катализатор очистки выхлопного газа согласно первому аспекту изобретения является катализатором очистки выхлопного газа, содержащим сложный оксид, представленный общей формулой АВО3, где А состоит из лантаноида (La) и бария (Ba) и В состоит из железа (Fe), ниобия (Nb) и палладия (Pd). Соответственно барий работает как агент, аккумулирующий NOx, а ниобий воздействует на палладий, чтобы ускорить окисление NO и восстановление NOx. Следовательно, этот катализатор очистки выхлопного газа имеет повышенную эффективность денитрификации по сравнению с катализатором очистки выхлопного газа, содержащим LaFe0,95Pd0,05O3, который является обычным сложным оксидом.

Катализатор очистки выхлопного газа согласно второму и третьему аспектам изобретения демонстрирует такие же действия и эффекты, как и катализатор для очистки выхлопного газа согласно первому аспекту изобретения.

Катализатор очистки выхлопного газа согласно четвертому и пятому аспектам изобретения может показать эффективность денитрификации, сравнимую с эффективностью катализатора для очистки выхлопного газа, который не содержит по меньшей мере один благородный металл из Pt, Rh, Ir и Ru, в интервале температур выхлопного газа от 250 до 400°С. Более того, катализатор очистки выхлопного газа согласно четвертому и пятому аспектам изобретения может показать эффективность денитрификации, сравнимую с эффективностью, показанной, когда температура выхлопного газа равна 250°С, даже если температура выхлопного газа равна 200°С.

С устройствами для очистки выхлопного газа согласно шестому, седьмому и восьмому аспектам изобретения катализатор очистки выхлопного газа может показать эффективность денитрификации порядка 40% даже в температурном интервале от 200 до 300°С. Так, катализатор очистки выхлопного газа может быть расположен после улавливающего устройства в направлении протока выхлопного газа. Как следствие, твердые частицы в выхлопном газе могут быть уловлены и удалены улавливающим устройством, старение катализатора очистки выхлопного газа вследствие отложения твердых частиц может быть подавлено, и рост эксплуатационных расходов может быть сокращен. Кроме того, количество размещаемого катализатора очистки выхлопного газа может быть уменьшено, и устройство может быть выполнено компактным.

Устройства для очистки выхлопного газа согласно девятому, десятому и одиннадцатому аспектам изобретения дополнительно включают катализатор окисления для окисления несгоревших углеводородов, моноксида углерода, оксидов азота и сажевого компонента "черного дыма" в выхлопном газе, причем катализатор окисления расположен до улавливающего устройства в направлении протока выхлопного газа. Как следствие, эти устройства для очистки выхлопного газа демонстрируют такие же действия и эффекты, как установки очистки выхлопного газа согласно шестому, седьмому и восьмому аспектам изобретения. Кроме того, несгоревшие углеводороды, моноксид углерода, оксиды азота и сажевый компонент "черного дыма" в выхлопном газе окисляются катализатором окисления перед катализатором очистки выхлопного газа в направлении протока выхлопного газа. Таким образом, очистка от оксидов азота может быть выполнена катализатором очистки выхлопного газа с высокой эффективностью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 является принципиальной схемой первого осуществления устройства для очистки выхлопного газа, использующего катализатор очистки выхлопного газа согласно настоящему изобретению.

Фиг.2 является принципиальной схемой второго осуществления устройства для очистки выхлопного газа, использующего катализатор очистки выхлопного газа согласно настоящему изобретению.

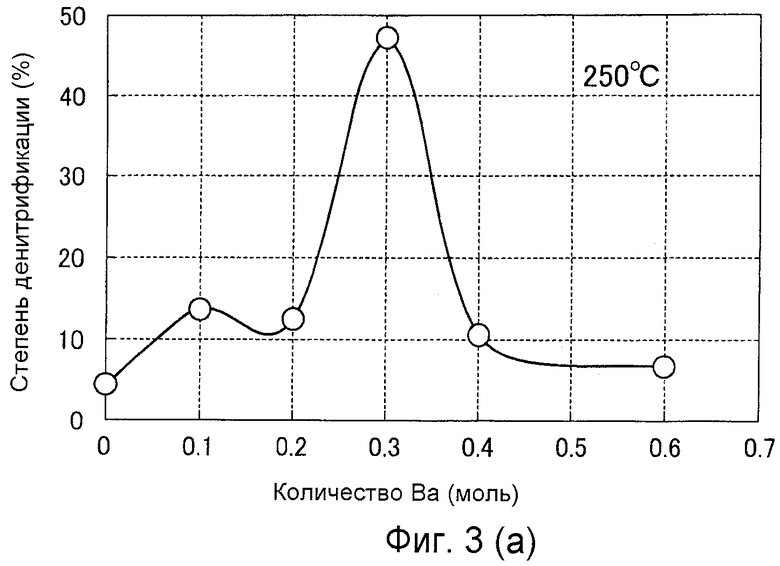

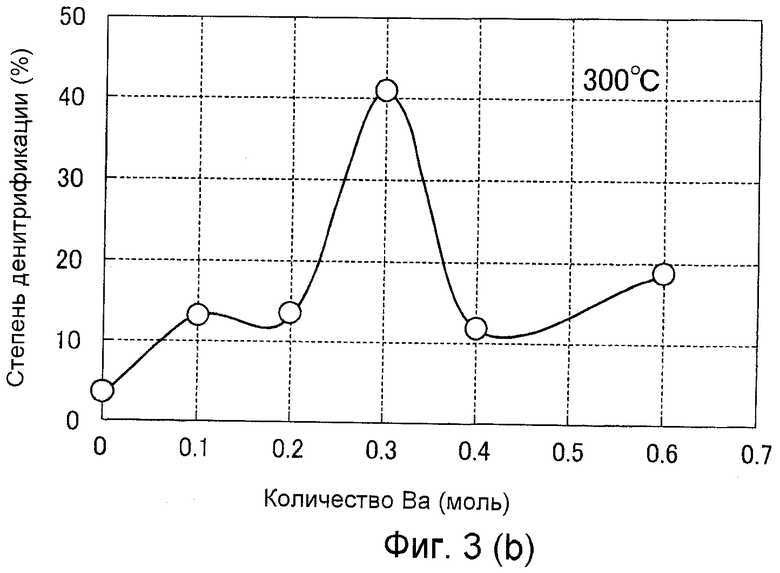

Фиг.3(а) и 3(b) являются графиками, показывающими взаимосвязь между содержанием бария и степенью денитрификации для катализатора очистки выхлопного газа, причем Фиг.3(а) показывает случай, когда температура выхлопного газа была 250°С, а Фиг.3(b) показывает случай, когда температура выхлопного газа была 300°С.

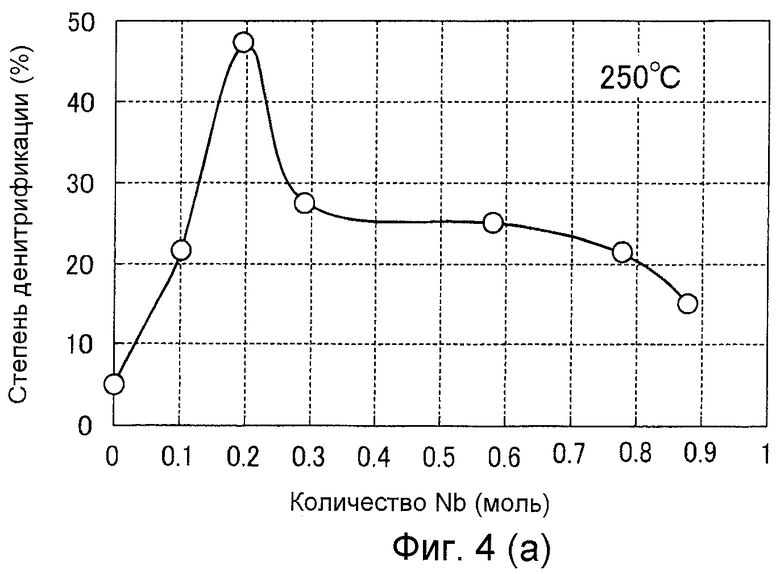

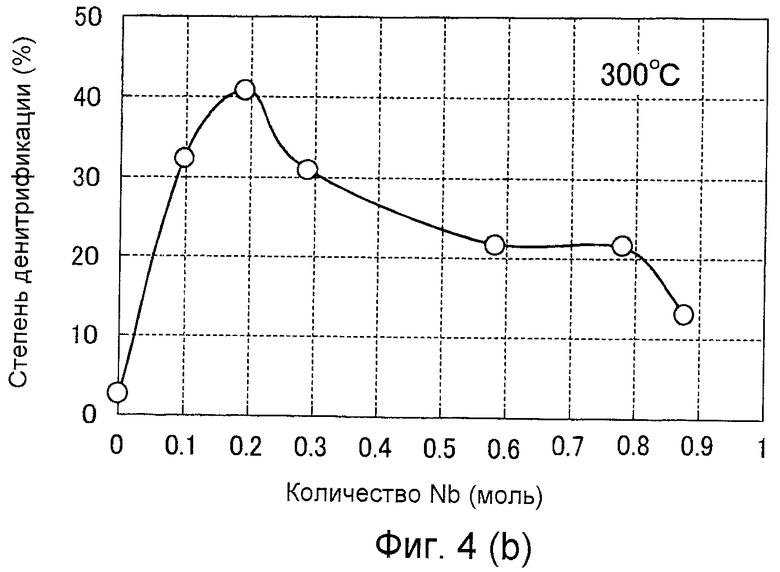

Фиг.4(а) и 4(b) являются графиками, показывающими взаимосвязь между содержанием ниобия и степенью денитрификации для катализатора очистки выхлопного газа, причем Фиг.4(а) показывает случай, когда температура выхлопного газа была 250°С, а Фиг.4(b) показывает случай, когда температура выхлопного газа была 300°С.

Фиг.5 является графиком, показывающим взаимосвязь между степенью денитрификации катализатором очистки выхлопного газа и температурой выхлопного газа.

Фиг.6 является графиком, показывающим взаимосвязь между количествами благородных металлов, добавленных в катализатор очистки выхлопного газа, и степенью денитрификации катализатором очистки выхлопного газа, когда температура выхлопного газа равнялась 200°С.

СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Осуществления катализатора для очистки выхлопного газа согласно настоящему изобретению и устройства для очистки выхлопного газа, использующего катализатор очистки выхлопного газа, будут описаны ниже.

Первое осуществление

Катализатор для очистки выхлопного газа согласно первому осуществлению и устройство для очистки выхлопного газа, использующее катализатор очистки выхлопного газа, будут описаны со ссылкой на Фиг.1.

Фиг.1 является принципиальной схемой первого осуществления устройства для очистки выхлопного газа, использующего катализатор очистки выхлопного газа.

Устройство для очистки выхлопного газа 10 согласно настоящему осуществлению имеет дизельный сажевый фильтр (ДСФ) 11, который является улавливающим устройством для улавливания твердых частиц, и катализатор очистки выхлопного газа 12, как показано на Фиг.1. В устройстве для очистки выхлопного газа 10 выхлопной газ 21 вводится в ДСФ 11, где улавливаются твердые частицы (ТЧ) выхлопного газа 21, посредством чего ТЧ удаляются из выхлопного газа 21. Выхлопной газ, освобожденный от ТЧ, вводится в катализатор очистки выхлопного газа 12, и выхлопной газ очищается от оксидов азота катализатором очистки выхлопного газа 12. То есть в устройстве для очистки выхлопного газа 10 ДСФ 11 и катализатор очистки выхлопного газа 12 расположены в таком порядке от стороны входа по направлению протока выхлопного газа.

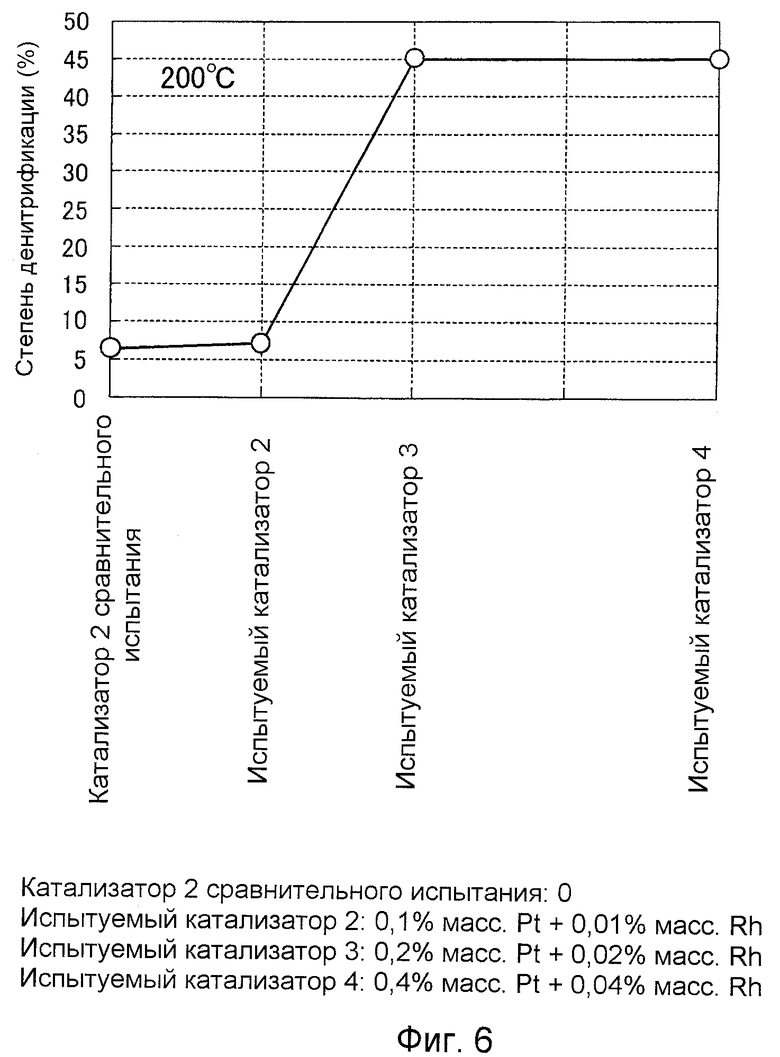

В качестве вышеупомянутого катализатора очистки выхлопного газа 12 может быть использован катализатор, содержащий сложный оксид, образованный катализатором типа перовскивита для восстановления оксидов азота в выхлопном газе до азота, тем самым очищая выхлопной газ. Конкретно в качестве катализатора очистки выхлопного газа 12 может быть использован катализатор, представленный общей формулой (1):

где компонент А представляет собой лантан (La), компонент A' представляет собой барий (Ba), компонент B представляет собой железо (Fe), компонент B' представляет собой ниобий (Nb) и компонент (РМ1) (благородный металл) представляет собой палладий (Pd).

В качестве вышеупомянутого катализатора очистки выхлопного газа 12 может быть использован катализатор, представленный вышеприведенной общей формулой (1), и катализатор, полученный дополнительным нанесением на катализатор, представленный общей формулой (1), благородного металла, причем данный благородный металл отличает от благородного металла, входящего в состав сложного оксида. Конкретно в качестве катализатора очистки выхлопного газа 12 может быть использован катализатор, представленный следующей общей формулой (2):

где компонент А представляет собой лантан (La), компонент A' представляет барий (Ba), компонент B представляет собой железо (Fe), компонент B' представляет собой ниобий (Nb), компонент (РМ1) (благородный металл) представляет собой палладий (Pd) и РМ2 (благородный металл) представляет собой по меньшей мере один металл из платины (Pt), родия (Rh), иридия (Ir) и рутения (Ru).

В приведенных выше общих формулах (1) и (2) вышеупомянутая величина x находится в интервале от более чем 0,30 до 0,95 или менее, и предпочтительно x находится в интервале от более чем 0,60 до менее чем 0,80. Другими словами, содержание бария составляет 0,05 моля или более, но меньше чем 0,70 моля и предпочтительно превышает 0,20 моля, но меньше чем 0,40 моля. Когда содержание бария больше чем 0,05 моля, может проявиться эффект аккумулирования NOx. С другой стороны, если содержание бария составляет 0,70 моля или более, катализатор типа перовскита общей формулы АВО3 будет разрушаться.

Вышеупомянутая величина y находится в интервале от 0,07 или более до 0,94 или менее и предпочтительно находится в интервале от 0,63 или более до 0,88 или менее. Другими словами, содержание ниобия составляет от 0,05 моля или более до 0,80 моля или менее и предпочтительно находится в интервале от 0,10 моля или более до 0,30 моля или менее. Если содержание ниобия меньше чем 0,05 моля, ускорение реакции между аккумулированным NOx и СО путем ее активации на палладии больше не происходит. С другой стороны, если содержание ниобия больше чем 0,80 моля, катализатор типа перовскита общей формулы АВО3 будет разрушаться.

Вышеупомянутая величина z находится в интервале от 0,01 моля или более до 0,10 моля или менее, предпочтительно в интервале от 0,02 моля или более до 0,04 моля или менее. Если содержание палладия падает ниже 0,01 моля, эффект, приписываемый введению благородного металла, не может проявиться. С другой стороны, если содержание палладия превышает 0,10 моля, экономический эффект будет понижен.

Поскольку катализатор очистки выхлопного газа является катализатором вышеупомянутой общей формулы (1) или катализатором вышеупомянутой общей формулы (2), он может показать степень денитрификации порядка 40% даже в температурном интервале от 200 до 300°С (конкретный пример будет описан позже).

Метод приготовления катализатора очистки выхлопного газа

Следующие два процесса (жидкофазный процесс и твердофазный процесс) указываются в качестве способа приготовления вышеупомянутого катализатора очистки выхлопного газа 12, но они не являются ограничительными.

Жидкофазный процесс

По этому способу растворы солей металлов, содержащие La, Ba, Fe и Pd, и водный раствор органической кислоты (водный раствор уксусной кислоты, щавелевой кислоты или аминокислоты, водный раствор перекиси водорода, содержащий диоксид ниобия, или водный раствор кислого оксалата ниобия в качестве исходного источника), содержащий вышеупомянутый Nb-компонент, используют в качестве исходных материалов. Однако вышеупомянутые исходные материалы готовят в виде водных растворов с произвольно выбранными концентрациями перед процессом приготовления, описанным ниже.

Приготовление водного раствора перекиси водорода, содержащего диоксид ниобия

Вышеупомянутый водный раствор перекиси водорода, содержащий диоксид ниобия, готовят, например, следующим образом.

Хлорид ниобия (NbCl5; 5 г) растворяют в разбавленном водном аммиаке (50 мл воды + 4 мл аммиачной воды (28%)) и перемешивают в течение 30 минут при комнатной температуре. Белый осадок, который выпал в осадок, собирают фильтрацией и промывают водой. После промывки водой промытую водой лепешку с фильтра немедленно добавляют к раствору смеси водного раствора перекиси водорода (35% водный раствор, 25 мл + вода, 25 мл) и аммиачной воды (28%, 6 мл) и смесь перемешивают, чтобы получить бесцветный раствор. Бесцветный раствор добавляют к 100 мл ацетона и полученный белый осадок собирают фильтрацией. Отфильтрованный белый осадок растворяют в 3,5% водном растворе перекиси водорода с получением 3,5% водного раствора перекиси водорода, содержащего диоксид ниобия.

МЕТОДИКА ПРИГОТОВЛЕНИЯ

(1) Прежде всего вышеупомянутые растворы солей металлов и органическое соединение, такое как водный раствор органической кислоты, взвешивают, чтобы иметь заранее заданное соотношение элементов.

(2) Затем взвешенные водные растворы солей металлов добавляют в реактор и смешивают. Далее здесь полученная жидкость называется смешанной жидкостью.

(3) Затем постепенно добавляют вышеупомянутый водный раствор органической кислоты, причем смешанную жидкость перемешивают, и систему перемешивают до тех пор, пока все ее содержимое не растворится.

(4) Затем воду выпаривают в выпарном аппарате, чтобы сконцентрировать систему.

(5) Затем концентрат помещают в сушилку и сушат при температуре среды в упомянутом устройстве, установленной на 250°С, пока он не станет порошкообразным.

(6) Затем порошок измельчают в ступе и затем обжигают в течение 5 часов при температуре от 600 до 1200°С, чтобы получить катализатор очистки выхлопного газа (катализатор, представленный общей формулой (1)).

(7) Благородный металл наносят на катализатор очистки выхлопного газа, полученный в приведенном выше п.(6). Например, катализатор очистки выхлопного газа, полученный в приведенном выше п.(6), пропитывают водным раствором органической кислоты, содержащим растворенный в ней благородный металл, чтобы получить катализатор очистки выхлопного газа, несущий благородный металл (катализатор, представленный общей формулой (2)).

Твердофазный процесс

В этом способе используют оксиды или карбонаты, содержащие La, Ba, Fe, Nb и Pd, которые являются исходными материалами, диспергирующий агент и различные растворители (Н2О, этанол, метанол и т.д.). Однако вышеуказанные исходные материалы помещают в сушилку, имеющую температуру внутренней среды при 120°С, перед последующим процессом приготовления и тщательно там сушат.

Методика приготовления

(I) Прежде всего различные исходные материалы (высушенные при 120оС), диспергирующий агент и растворитель взвешивают (количество диспергирующего агента составляет 5 мас.% в расчете на массу порошкообразных материалов, и количество растворителя является таким же, как количество исходных порошков).

(II) Затем взвешенные исходные материалы, диспергирующий агент и растворитель, а также мелющие шары помещают в контейнер.

(III) Затем эти материалы измельчают, перемешивают и смешивают посредством шаровой мельницы.

(IV) Затем воду выпаривают в выпарном аппарате, чтобы сконцентрировать систему.

(V) Затем концентрат помещают в сушилку и сушат при температуре среды в данном устройстве, установленной на 120°С, пока он не станет порошкообразным.

(VI) Затем порошок измельчают в ступе и затем обжигают в течение 5 часов при температуре от 800 до 1200°С, чтобы получить катализатор очистки выхлопного газа (катализатор, представленный общей формулой (1)).

(VII) Благородный металл наносят на катализатор очистки выхлопного газа, полученный в приведенном выше п.(VI). Например, катализатор очистки выхлопного газа, полученный в приведенном выше п.(VI), пропитывают водным раствором органической кислоты, содержащим растворенный в ней благородный металл, чтобы получить катализатор очистки выхлопного газа, несущий благородный металл (катализатор, представленный общей формулой (2)).

Благородный металл, включающий по меньшей мере одно вещество из платины (Pt), родия (Rh), иридия (Ir) и рутения (Ru), является особенно эффективным, когда благородный металл использован в п.(7) вышеописанной методики приготовления по жидкофазному способу и в п.(VII) вышеописанной методики приготовления по твердофазному способу. Содержание этого благородного металла предпочтительно составляет от 0,1 до 5 мас.% в расчете на сложный оксид (катализатор очистки выхлопного газа, полученный в вышеприведенных п.(6) или (VI)). Если содержание благородного металла меньше чем 0,1 мас.%, демонстрируемая степень денитрификации просто равна степени, достигаемой в случае, когда катализатор очистки выхлопного газа не содержит благородного металла. А если его содержание больше чем 5 мас.%, степень денитрификации выравнивается и больше не улучшается.

При описанном выше устройстве очистки выхлопного газа 10 форсунка впрыска топлива (устройство для впрыска топлива) (не показана) расположена перед ДСФ 11 в направлении протока выхлопного газа. Топливо в качестве восстанавливающего агента впрыскивается из форсунки впрыска топлива периодически, например в течение только 4 секунд за минуту, и поступает в катализатор очистки выхлопного газа 12. В результате концентрация кислорода в выхлопном газе 21 снижается, и окислы азота, аккумулированные в катализаторе очистки выхлопного газа 12, восстанавливаются и могут быть выведены с газом в виде азота. Устройство впрыска топлива не ограничено тем, которое устанавливается в выхлопной трубе, и может быть вторичным впрыском или тому подобным в двигателе внутреннего сгорания. Восстанавливающий агент не ограничен углеводородом или моноксидом углерода, продуцированным из топлива, но включает водород и т.п., генерированный риформингом топлива или электролизом воды. Когда ДСФ 11 улавливает ТЧ в выхлопном газе и набирает заранее установленное их количество, проводится впрыск форсункой впрыска топлива или вторичным впрыском, который является вспомогательным впрыском после основного впрыска в цилиндр в двигателе внутреннего сгорания. Этой мерой температуру выхлопного газа поднимают до такой высокой температуры, чтобы сжечь ТЧ, уловленные в ДСФ 11.

Поэтому согласно устройству для очистки выхлопного газа 10, рассматриваемому в настоящем осуществлении, катализатор очистки выхлопного газа 12 может показать эффективность денитрификации порядка 40% даже в температурном интервале от 200 до 300°С. Таким образом, катализатор очистки выхлопного газа 12 может быть расположен после ДСФ 11 в направлении протока выхлопного газа. Благодаря этой конфигурации ТЧ в выхлопном газе могут быть уловлены и удалены ДСФ 11, расположенным перед катализатором очистки выхлопного газа 12 в направлении протока выхлопного газа, так что старение катализатора очистки выхлопного газа 12 вследствие отложения ТЧ или тому подобного может быть подавлено. Соответственно, может быть продлен сам срок службы катализатора очистки выхлопного газа 12, и возрастание эксплуатационных расходов из-за обслуживания, такого как периодическая замена катализатора 12, может быть сокращено. Далее, количество размещаемого катализатора очистки выхлопного газа 12 может быть уменьшено и может быть достигнута компактность устройства.

Второе осуществление

Катализатор для очистки выхлопного газа и устройство для очистки выхлопного газа, использующее катализатор очистки выхлопного газа, согласно второму осуществлению будут описаны со ссылкой на Фиг.2.

Фиг.2 является принципиальной схемой второго осуществления устройства для очистки выхлопного газа, использующего катализатор очистки выхлопного газа.

Устройство для очистки выхлопного газа согласно настоящему осуществлению имеет катализатор окисления, расположенный перед ДСФ 11 в вышеупомянутом устройстве для очистки выхлопного газа 10, и, за исключением этого характерного признака, имеет такую же конфигурацию, как конфигурация устройства для очистки выхлопного газа 10.

В устройстве для очистки выхлопного газа согласно настоящему осуществлению элементам, таким же, как элементы вышеупомянутого устройства очистки выхлопного газа 10, будут приписаны такие же численные обозначения, как в устройстве очистки выхлопного газа 10, и их объяснения будут опущены.

В устройстве для очистки выхлопного газа 40 согласно настоящему осуществлению катализатор окисления 31, ДСФ 11 и катализатор очистки выхлопного газа 12 расположены в данном порядке от стороны входа по направлению протока выхлопного газа 40, как показано на Фиг.2. Катализатор окисления 31 окисляет несгоревшие углеводороды, моноксид углерода, оксиды азота и сажевый компонент "черного дыма" в выхлопном газе 40.

Поэтому согласно устройству для очистки выхлопного газа 30, рассматриваемому в настоящем осуществлении, несгоревшие углеводороды, моноксид углерода, окислы азота и сажевый компонент "черного дыма" в выхлопном газе окисляются катализатором окисления 31 перед катализатором очистки выхлопного газа 12 по направлению протока выхлопного газа, так что старение катализатора очистки выхлопного газа 12 вследствие отложения ТЧ или тому подобного может быть более надежно подавлено. Соответственно, может быть продлен сам срок службы катализатора очистки выхлопного газа 12, и возрастание эксплуатационных расходов из-за обслуживания, такого как периодическая замена катализатора 12, может быть сокращено. Далее, количество размещаемого катализатора очистки выхлопного газа 12 может быть уменьшено и может быть достигнута компактность устройства.

ПРИМЕР

Ниже будут описаны контрольные испытания, проведенные для того, чтобы подтвердить эффекты катализатора очистки выхлопного газа согласно настоящему изобретению. Однако настоящее изобретение не ограничивается нижеследующими контрольными испытаниями.

Первое контрольное испытание

Настоящее контрольное испытание является испытанием, проведенным для того, чтобы подтвердить взаимосвязь между содержанием Ba в катализаторе очистки выхлопного газа и степенью денитрификации катализатором очистки выхлопного газа.

Взаимосвязь между содержанием Ba в катализаторе очистки выхлопного газа и степенью денитрификации катализатором очистки выхлопного газа будет описана конкретно со ссылкой на Фиг.3(а) и 3(b).

Фиг.3(а) и 3(b) являются графиками, показывающими взаимосвязь между содержанием бария и степенью денитрификации для катализатора очистки выхлопного газа, причем Фиг.3(а) показывает случай, когда температура выхлопного газа была 250°С, а Фиг.3(b) показывает случай, когда температура выхлопного газа была 300°С. На Фиг.3(а) и 3(b) ось абсцисс представляет количество Ba (моли), а ось ординат представляет степень денитрификации.

Обычный катализатор очистки выхлопного газа LaFe0,95Pd0,05O3 (содержание бария 0 молей), катализатор очистки выхлопного газа La0,9Ba0,1Fe0,776Nb0,194Pd0,03O3 с содержанием бария 0,1 моля, катализатор очистки выхлопного газа La0,8Ba0,2Fe0,776Nb0,194Pd0,03O3 с содержанием бария 0,2 моля, катализатор очистки выхлопного газа La0,7Ba0,3Fe0,776Nb0,194Pd0,03O3 с содержанием бария 0,3 моля, катализатор очистки выхлопного газа La0,6Ba0,4Fe0,776Nb0,194Pd0,03O3 с содержанием бария 0,4 моля и катализатор очистки выхлопного газа La0,4Ba0,6Fe0,776Nb0,194Pd0,03O3 с содержанием бария 0,6 моля были приготовлены каждый вышеупомянутым жидкофазным способом.

Выхлопной газ пропускали через каждый из вышеупомянутых катализаторов при условиях, показанных в таблице 1 ниже, и измеряли эффективность денитрификации каждого катализатора. В таблице 1 ОС обозначает объемную скорость (расход газа/объем катализатора), и отношение бедный/богатый представляет отношение времени очистки в обедненном состоянии к времени очистки в обогащенном состоянии.

(базовый газ - Ar)

(базовый газ - Ar)

Результаты измерений показаны на Фиг.3(а) и 3(b).

На Фиг.3(а) и 3(b) степень денитрификации представляет среднее из степени денитрификации, когда очищаемый газ находился в обедненном состоянии, и степени денитрификации, когда очищаемый газ находился в обогащенном состоянии.

Когда температура выхлопного газа составляла 250°С, было найдено, что катализатор очистки выхлопного газа LaxBa(1-x)Fe0,776Nb0,194Pd0,03O3 с содержанием бария (т.е. 1-x) в интервале от 0,05 моля или более до менее чем 0,7 моля, предпочтительно в интервале от более чем 0,20 моля до менее чем 0,40 моля, повышает степень денитрификации по сравнению с катализатором очистки выхлопного газа LaFe0,95Pd0,05O3 (содержание Ba: 0 молей), как показано на Фиг.3(а). В частности, в интервале содержания бария от примерно более чем 0,05 моля и до менее чем 0,3 моля степень денитрификации была выше чем примерно 30%, причем степень денитрификации достигала пика при 0,3 моля. Таким образом было найдено, что катализатор очистки выхлопного газа LaxBa(1-x)Fe0,776Nb0,194Pd0,03O3 с содержанием Ba в вышеуказанном интервале обеспечивает более высокую степень денитрификации, чем катализатор очистки выхлопного газа LaFe0,95Pd0,05O3 (содержание Ba: 0 молей).

С другой стороны, когда температура выхлопного газа составляла 300°С, было найдено, что катализатор очистки выхлопного газа LaxBa(1-x)Fe0,776Nb0,194Pd0,03O3 с содержанием бария (т.е. 1-x) в интервале от 0,05 моля или более до менее чем 0,7 моля, предпочтительно в интервале от более чем 0,20 моля до менее чем 0,40 моля, повышает степень денитрификации по сравнению с катализатором очистки выхлопного газа LaFe0,95Pd0,05O3 (содержание Ba: 0 молей), как показано на Фиг.3(b). В частности, в интервале содержания бария от примерно более чем 0,05 моля до менее чем 0,3 моля степень денитрификации была выше чем примерно 20%, причем степень денитрификации достигала пика при 0,3 моля. Таким образом, было найдено, что катализатор очистки выхлопного газа LaxBa(1-x)Fe0,776Nb0,194Pd0,03O3 с содержанием Ba в вышеуказанном интервале обеспечивает более высокую степень денитрификации, чем катализатор очистки выхлопного газа LaFe0,95Pd0,05O3 (содержание Ba: 0 молей).

Второе контрольное испытание

Настоящее контрольное испытание является испытанием, проведенным для того, чтобы подтвердить взаимосвязь между содержанием Nb в катализаторе очистки выхлопного газа и степенью денитрификации, достигаемой с помощью катализатора очистки выхлопного газа.

Взаимосвязь между содержанием Nb в катализаторе очистки выхлопного газа и степенью денитрификации, достигаемой с помощью катализатора очистки выхлопного газа, будет описана конкретно со ссылкой на Фиг.4(а) и 4(b).

Фиг.4(а) и 4(b) являются графиками, показывающими взаимосвязь между содержанием ниобия и степенью денитрификации для катализатора очистки выхлопного газа, причем Фиг.4(а) показывает случай, когда температура выхлопного газа была 250°С, а Фиг.4(b) показывает случай, когда температура выхлопного газа была 300°С.

Катализатор очистки выхлопного газа La0,7Ba0,3Fe0,97Pd0,03O3 с содержанием ниобия 0 молей, катализатор очистки выхлопного газа La0,7Ba0,3Fe0,873Nb0,097Pd0,03O3 с содержанием ниобия 0,097 молей, катализатор очистки выхлопного газа La0,7Ba0,3Fe0,776Nb0,194Pd0,03O3 с содержанием ниобия 0,194 молей, катализатор очистки выхлопного газа La0,7Ba0,3Fe0,679Nb0,291Pd0,03O3 с содержанием ниобия 0,291 молей, катализатор очистки выхлопного газа La0,7Ba0,3Fe0,388Nb0,582Pd0,03O3 с содержанием ниобия 0,582 молей, катализатор очистки выхлопного газа La0,7Ba0,3Fe0,194Nb0,776Pd0,03O3 с содержанием ниобия 0,776 молей и катализатор очистки выхлопного газа La0,7Ba0,3Fe0,097Nb0,873Pd0,03O3 с содержанием ниобия 0,873 молей были приготовлены каждый вышеупомянутым жидкофазным способом.

Выхлопной газ пропускали через каждый из вышеупомянутых катализаторов при условиях, показанных в таблице 1 выше, и измеряли эффективность денитрификации каждого катализатора.

На Фиг.4(а) и 4(b) степень денитрификации представляет среднее из степени денитрификации, когда очищаемый газ находился в обедненном состоянии, и степени денитрификации, когда очищаемый газ находился в обогащенном состоянии.

Когда температура выхлопного газа составляла 250°С, было найдено, что катализатор очистки выхлопного газа La0,7Ba0,3{FeyNb(1-y)}0,97Pd0,03O3 с содержанием ниобия (т.е. 0,97(1-y)) в интервале от 0,05 моля или более до 0,873 моля или менее, предпочтительно в интервале от 0,1 моля или более до 0,30 моля или менее повышает степень денитрификации по сравнению с катализатором очистки выхлопного газа La0,7Ba0,3Fe0,97Pd0,03O3 с содержанием ниобия 0 молей, как показано на Фиг.4(а). В частности, было найдено, что при содержании ниобия около 0,194 была показана еще более высокая степень денитрификации.

Когда температура выхлопного газа составляла 300°С, было найдено, что катализатор очистки выхлопного газа La0,7Ba0,3{FeyNb(1-y)}0,97Pd0,03O3 с содержанием ниобия (т.е. 0,97(1-y)) в интервале от 0,05 моля или более до 0,873 моля или менее, предпочтительно в интервале от 0,1 моля или более до 0,30 моля или менее повышает степень денитрификации по сравнению с катализатором очистки выхлопного газа La0,7Ba0,3Fe0,97Pd0,03O3 с содержанием ниобия 0 молей, как показано на Фиг.4(b). В частности, было найдено, что при содержании ниобия вблизи от 0,194 была продемонстрирована еще более высокая степень денитрификации.

Как было заявлено выше, катализатор очистки выхлопного газа согласно настоящему изобретению является катализатором очистки выхлопного газа, содержащим сложный оксид, представленный общей формулой АВО3, где А состоит из лантаноида (La) и бария (Ba) и В состоит из железа (Fe), ниобия (Nb) и палладия (Pd). Вследствие этих характерных признаков барий действует как агент, аккумулирующий NOx, а ниобий воздействует на палладий, ускоряя окисление NO и восстановление NOx. Поэтому данный катализатор очистки выхлопного газа имеет более высокую степень денитрификации по сравнению с катализатором очистки выхлопного газа, содержащим сложный оксид, состоящий из LaFe0,95Pd0,05O3, который является традиционным сложным оксидом.

Иначе говоря, в позицию В катализатора очистки выхлопного газа типа перовскита, представленного формулой АВО3, введены палладий и ниобий. Таким образом десорбция NOx во время переключения на обогащенный газ является настолько низкой (количество NOx, десорбированного как таковой, не будучи восстановленным СО, является настолько малым), что реакция между аккумулированным NOx и СО (реакция восстановления NOx, реакция на последней стадии реакции денитрификации) может быть ускорена.

Третье контрольное испытание

Настоящее контрольное испытание является испытанием, проведенным для того, чтобы подтвердить взаимосвязь между степенью денитрификации на катализаторе очистки выхлопного газа, имеющем добавленные в него благородные металлы, и температурой выхлопного газа.

Взаимосвязь между степенью денитрификации на катализаторе очистки выхлопного газа, имеющем добавленные в него благородные металлы, и температурой выхлопного газа будет описана конкретно со ссылкой на Фиг.5.

Фиг.5 является графиком, показывающим взаимосвязь между степенью денитрификации, достигаемой с помощью катализатора очистки выхлопного газа, и температурой выхлопного газа. На Фиг.5 квадраты представляют случай катализатора очистки выхлопного газа, имеющего добавленные к нему благородные металлы (0,4 мас.% Pt + 0,04 мас.% Rh/La0,7Ba0,3Fe0,776Nb0,194Pd0,03O3), а кружки представляют случай катализатора очистки выхлопного газа, не имеющего добавленных к нему благородных металлов.

Катализатор очистки выхлопного газа, имеющий добавленный к нему благородный металл (0,4 мас.% Pt + 0,04 мас.% Rh/ La0,7Ba0,3Fe0,776Nb0,194Pd0,03O3), в качестве испытуемого катализатора 1 и катализатор очистки выхлопного газа, (La0,7Ba0,3Fe0,776Nb0,194Pd0,03O3), не имеющий добавленного к нему благородного металла, в качестве сравнительного катализатора 1 были каждый приготовлены вышеупомянутым жидкофазным способом.

Выхлопной газ пропускали через вышеупомянутые испытуемый катализатор 1 и сравнительный катализатор 1 при условиях, показанных в таблице 2 ниже, и измеряли эффективность денитрификации каждого катализатора. В таблице 2 «ОС» означает объемную скорость (расход газа/объем катализатора), а отношение «бедный/богатый» представляет собой отношение времени очистки в обедненном состоянии к времени очистки в обогащенном состоянии.

(базовый газ - Ar)

(базовый газ - Ar)

Результаты измерений показаны на Фиг.5.

На Фиг.5 степень денитрификации представляет среднее из степени денитрификации, когда очищаемый газ находился в обедненном состоянии, и степени денитрификации, когда очищаемый газ находился в обогащенном состоянии.

Как показано на Фиг.5, было найдено, что испытуемый катализатор 1 обеспечивает более высокую степень денитрификации, чем сравнительный катализатор 1, в интервале от 200°С или выше до 400°С или ниже. Было также найдено, что испытуемый катализатор 1 обеспечивает степень денитрификации, сравнимую с той, которая обеспечивается сравнительным катализатором 1 при 250°С. Было найдено также дополнительно, что испытуемый катализатор показывает эффективность денитрификации примерно в 5 раз выше, чем таковая у сравнительного катализатора 1 при 200°С.

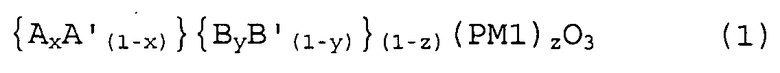

Четвертое контрольное испытание

Настоящее контрольное испытание является испытанием, проведенным для того, чтобы подтвердить взаимосвязь между количеством благородных металлов, добавленных к катализатору очистки выхлопного газа, и степенью денитрификации, достигаемой с помощью катализатора очистки выхлопного газа.

Взаимосвязь между количеством благородных металлов, добавленных к катализатору очистки выхлопного газа, и степенью денитрификации, достигаемой с помощью катализатора очистки выхлопного газа, будет описана конкретно со ссылкой на Фиг.6.

Фиг.6 является графиком, показывающим взаимосвязь между количеством благородных металлов, добавленных к катализатору очистки выхлопного газа, и степенью денитрификации с помощью катализатора очистки выхлопного газа, когда температура выхлопного газа составляет 200°С.

Катализатор очистки выхлопного газа, не имеющий добавленного к нему благородного металла (La0,7Ba0,3Fe0,776Nb0,194Pd0,03O3), в качестве сравнительного катализатора 2, катализатор очистки выхлопного газа, имеющий добавленным к нему 0,1 мас.% платины и 0,01 мас.% родия (0,1 мас.% Pt + 0,01 мас.% Rh/La0,7Ba0,3Fe0,776Nb0,194Pd0,03O3), в качестве испытуемого катализатора 2, катализатор очистки выхлопного газа, имеющий добавленным к нему 0,2 мас.% платины и 0,02 мас.% родия (0,2 мас.% Pt + 0,02 мас.% Rh/La0,7Ba0,3Fe0,776Nb0,194Pd0,03O3), в качестве испытуемого катализатора 3 и катализатор очистки выхлопного газа, имеющий добавленным к нему 0,4 мас.% платины и 0,04 мас.% родия (0,4 мас.% Pt + 0,04 мас.% Rh/La0,7Ba0,3Fe0,776Nb0,194Pd0,03O3), в качестве испытуемого катализатора 4 были приготовлены каждый вышеупомянутым жидкофазным способом.

Выхлопной газ пропускали через каждый из вышеупомянутых катализаторов - сравнительный катализатор 2, испытуемый катализатор 2, испытуемый катализатор 3 и испытуемый катализатор 4 - при условиях, показанных в таблице 3 ниже, и измеряли эффективность денитрификации для каждого катализатора. В таблице 3 «ОС» означает объемную скорость (расход газа/объем катализатора), а отношение «бедный/богатый» представляет отношение времени очистки в обедненном состоянии к времени очистки в обогащенном состоянии.

(базовый газ - Ar)

(базовый газ - Ar)

Результаты измерений показаны на Фиг.6.

На Фиг.6 степень денитрификации представляет среднее из степени денитрификации, когда очищаемый газ находился в обедненном состоянии, и степени денитрификации, когда очищаемый газ находился в обогащенном состоянии.

Когда температура выхлопного газа была 200°С, было найдено, что испытуемые катализаторы 2, 3 и 4 повышают степень денитрификации по сравнению со сравнительным катализатором 2, как показано на Фиг.6. То есть было найдено, что при установке количества благородного металла, добавленного к катализатору очистки выхлопного газа на уровне 0,11 мас.% или более, степень денитрификации повышалась по сравнению с катализатором очистки выхлопного газа, не содержащим благородных металлов (La0,7Ba0,3Fe0,776Nb0,194Pd0,03O3). В частности, когда количество благородного металла, содержащегося в катализаторе очистки выхлопного газа (La0,7Ba0,3Fe0,776Nb0,194Pd0,03O3), было в интервале от 0,22 мас.% или более до 0,44 мас.% или менее, было найдено, что была продемонстрирована степень денитрификации около 45%.

Катализатор очистки выхлопного газа согласно настоящему изобретению является катализатором очистки выхлопного газа, дополнительно содержащим по меньшей мере один благородный металл из Pt, Rh, Ir и Ru в дополнение к сложному оксиду, состоящему из LaxBa(1-x){FeyNb(1-y)}(1-z)PdzO3. При сравнении с катализатором очистки выхлопного газа, имеющим сложный оксид, не содержащий этого благородного металла, такой катализатор очистки выхлопного газа может показать эффективность денитрификации, сопоставимую с таковой у катализатора очистки выхлопного газа, не содержащего по меньшей мере один благородный металл из Pt, Rh, Ir и Ru, в интервале температур от 250 до 400°С, и даже при температуре выхлопного газа 200°С может показать эффективность денитрификации, сравнимую с эффективностью, показанной, когда температура выхлопного газа была 250°С. Таким образом, может быть достигнута компактность катализатора очистки выхлопного газа.

Настоящее изобретение было описано выше с использованием катализатора очистки выхлопного газа, приготовленного жидкофазным способом. Однако может быть использован также катализатор очистки выхлопного газа, приготовленный твердофазным способом. Равным образом, и такой катализатор очистки выхлопного газа, приготовленный этим методом, показывает такие же действия и эффекты, как таковые у вышеописанного катализатора очистки выхлопного газа.

Описание численных обозначений

10, 30 - устройство очистки выхлопного газа; 11 - ДСФ; 12 - катализатор очистки выхлопного газа; 31 - катализатор окисления; 20, 21, 40, 41 - выхлопной газ.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ЛОВУШЕЧНОГО ТИПА ДЛЯ ОЧИСТКИ БЕДНЫХ ПО NOX ВЫХЛОПНЫХ ГАЗОВ И СИСТЕМА ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 2012 |

|

RU2557056C2 |

| КАТАЛИЗАТОРЫ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА | 2014 |

|

RU2673344C2 |

| ПОКРЫТАЯ КАТАЛИЗАТОРОМ ПОДЛОЖКА И СИСТЕМА ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2609796C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА И СПОСОБ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА С ПРИМЕНЕНИЕМ УКАЗАННОГО КАТАЛИЗАТОРА | 2014 |

|

RU2621679C2 |

| СИСТЕМА ДООЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 2008 |

|

RU2455505C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ, СПОСОБ РЕГЕНЕРАЦИИ ТАКОГО КАТАЛИЗАТОРА, А ТАКЖЕ УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ПРИ ИСПОЛЬЗОВАНИИ ДАННОГО КАТАЛИЗАТОРА | 2006 |

|

RU2395341C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА | 2015 |

|

RU2724261C2 |

| СИСТЕМА ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2485332C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2013 |

|

RU2668272C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА | 2018 |

|

RU2790008C2 |

Изобретение относится к катализатору и к устройству для очистки выхлопного газа Катализатор очистки выхлопного газа содержит сложный оксид, представленный общей формулой (1):

где компонент А представляет собой лантан (La), компонент А' представляет собой барий (Ва), компонент В представляет собой железо (Fe), компонент В' представляет собой ниобий (Nb) и компонент (РМ1) (благородный металл) представляет собой палладий (Pd) и где х находится в интервале от более чем 0,30 до 0,95 или менее, у находится в интервале от 0,07 или более до 0,94 или менее и z находится в интервале от 0,01 или более до 0,10 или менее. Устройство очистки выхлопного газа для снижения концентрации оксидов азота при очистке выхлопного газа включает: улавливающее устройство для улавливания твердых частиц в выхлопном газе и указанный выше катализатор очистки выхлопного газа, причем катализатор очистки выхлопного газа расположен после улавливающего устройства в направлении протока выхлопного газа. Заявлены варианты устройства очистки выхлопного газа. Технический результат - достигается хорошая степень денитрификации. 4 н. и 6 з.п. ф-лы, 6 ил., 3 табл.

1. Катализатор очистки выхлопного газа, содержащий сложный оксид, представленный общей формулой (1):

где компонент А представляет собой лантан (La), компонент А' представляет собой барий (Ва), компонент В представляет собой железо (Fe), компонент В' представляет собой ниобий (Nb), и компонент РМ1 (благородный металл) представляет собой палладий (Pd), и

где x находится в интервале от более чем 0,30 до 0,95 или менее, y находится в интервале от 0,07 или более до 0,94 или менее, и z находится в интервале от 0,01 или более до 0,10 или менее.

2. Катализатор очистки выхлопного газа согласно п.1, который удовлетворяет формуле {LaxBa(1-x)}{FeyNb(1-y)}(1-z)PdzO3,

где x находится в интервале от более чем 0,60 до менее чем 0,80, y находится в интервале от 0,63 или более до 0,88 или менее, и z находится в интервале от 0,02 или более до 0,04 или менее.

3. Катализатор очистки выхлопного газа согласно п.1 или 2, дополнительно содержащий по меньшей мере один благородный металл из Pt, Rh, Ir и Ru.

4. Катализатор очистки выхлопного газа согласно п.3, в котором благородный металл содержится в количестве 0,1 мас.% или более в расчете на сложный оксид.

5. Устройство очистки выхлопного газа для снижения концентрации оксидов азота в выхлопном газе при очистке выхлопного газа, включающее:

улавливающее устройство для улавливания твердых частиц в выхлопном газе; и

катализатор очистки выхлопного газа согласно п.1 или 2, причем катализатор очистки выхлопного газа расположен после улавливающего устройства в направлении протока выхлопного газа.

6. Устройство очистки выхлопного газа для снижения концентрации оксидов азота в выхлопном газе при очистке выхлопного газа, включающее:

улавливающее устройство для улавливания твердых частиц в выхлопном газе; и

катализатор очистки выхлопного газа согласно п.3, причем катализатор очистки выхлопного газа расположен после улавливающего устройства в направлении протока выхлопного газа.

7. Устройство очистки выхлопного газа для снижения концентрации оксидов азота в выхлопном газе при очистке выхлопного газа, включающее:

улавливающее устройство для улавливания твердых частиц в выхлопном газе; и

катализатор очистки выхлопного газа согласно п.4, причем катализатор очистки выхлопного газа расположен после улавливающего устройства в направлении протока выхлопного газа.

8. Устройство очистки выхлопного газа согласно п.5, дополнительно включающее

катализатор окисления для окисления несгоревших углеводородов, моноксида углерода, оксидов азота и сажевого компонента "черного дыма" в выхлопном газе, причем катализатор окисления расположен до улавливающего устройства в направлении протока выхлопного газа.

9. Устройство очистки выхлопного газа согласно п.6, дополнительно включающее катализатор окисления для окисления несгоревших углеводородов, моноксида углерода, оксидов азота и сажевого компонента "черного дыма" в выхлопном газе, причем катализатор окисления расположен до улавливающего устройства в направлении протока выхлопного газа.

10. Устройство очистки выхлопного газа согласно п.7, дополнительно включающее

катализатор окисления для окисления несгоревших углеводородов, моноксида углерода, оксидов азота и сажевого компонента "черного дыма" в выхлопном газе, причем катализатор окисления расположен до улавливающего устройства в направлении протока выхлопного газа.

| JP 63302950 A, 09.12.1988 | |||

| JP 1159029 A, 22.06.1989 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Каталитическая композиция для очисткиВыХлОпНыХ гАзОВ дВигАТЕлЕй ВНуТРЕН-НЕгО СгОРАНия | 1975 |

|

SU816391A3 |

| WO 2004073856 A1, 02.09.2004 | |||

| Индивидуальное страховочное устройство | 1983 |

|

SU1118375A1 |

Авторы

Даты

2012-11-27—Публикация

2009-04-28—Подача