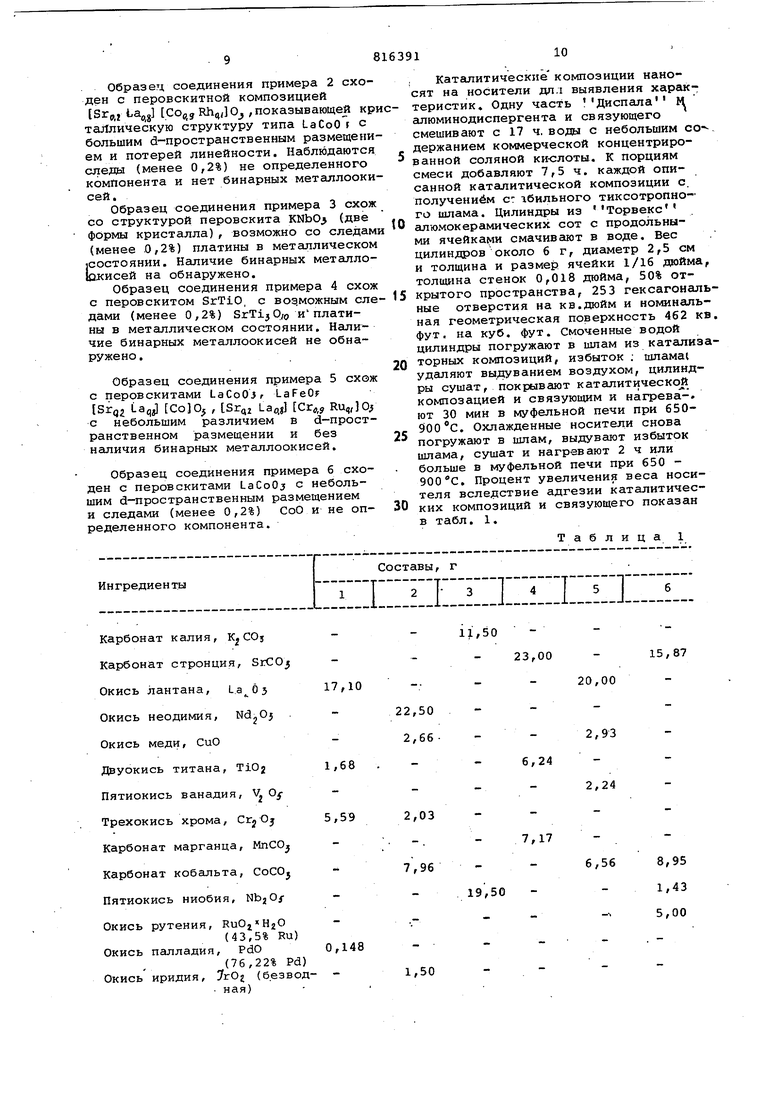

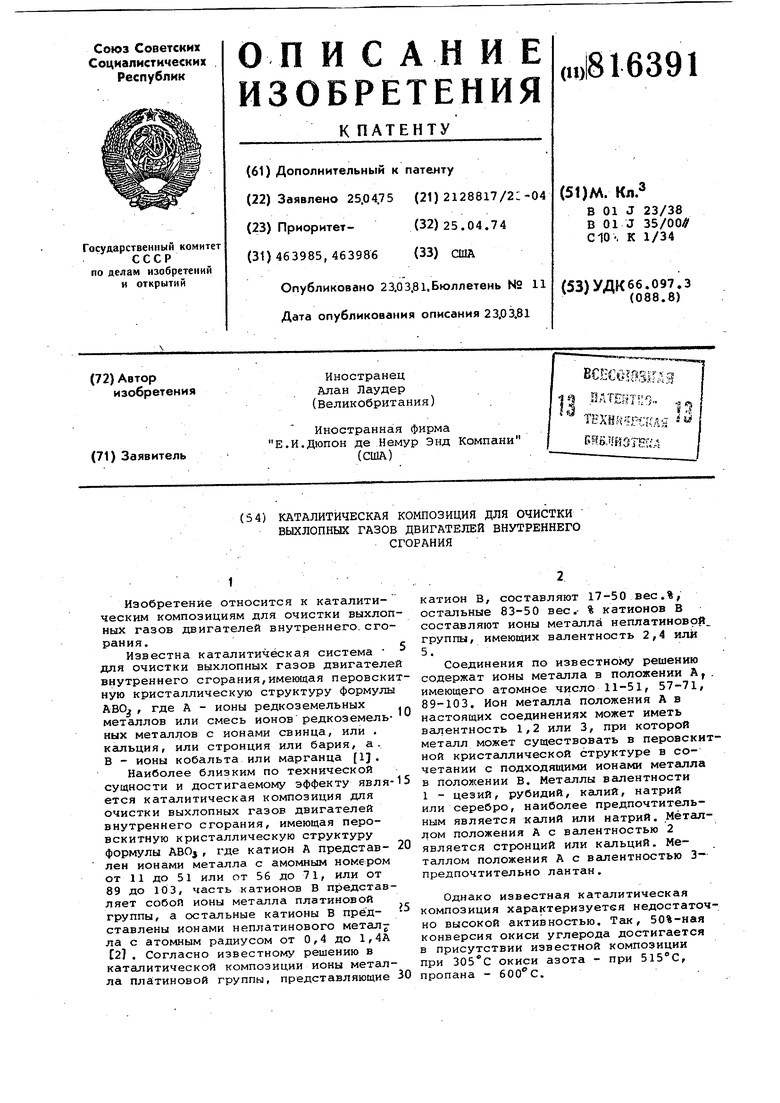

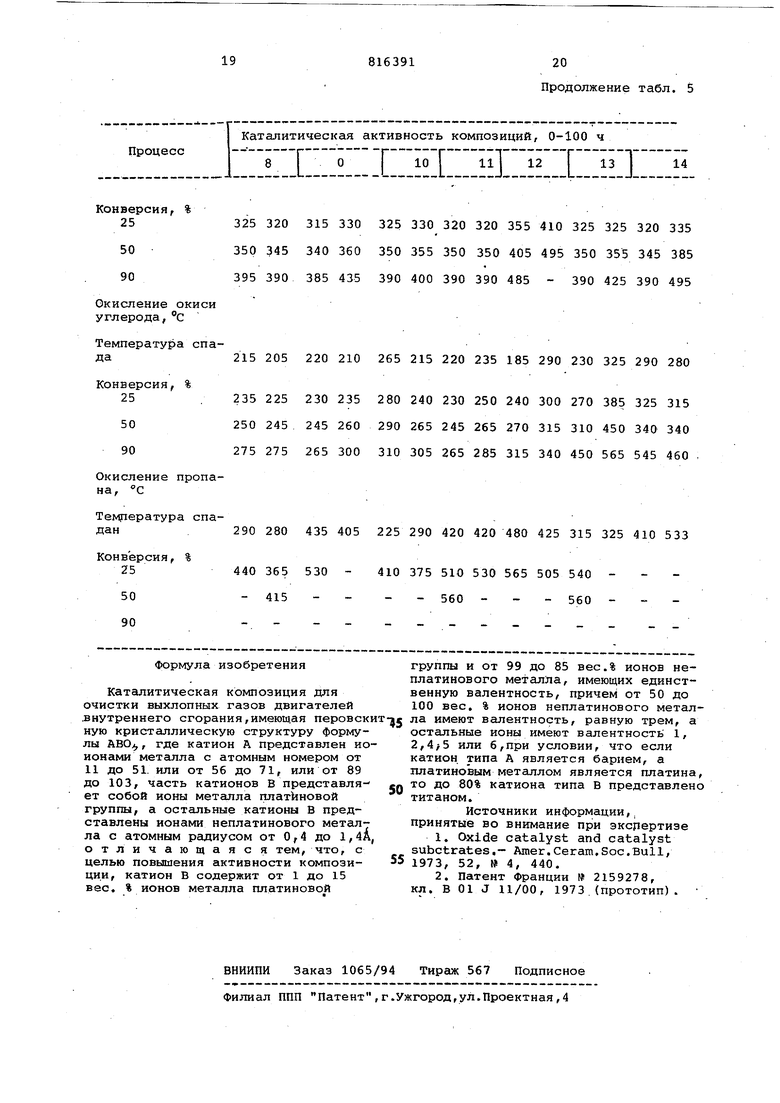

Цель изобретения - повыиение активности композиции. Цель достигается тем, что каталитическая композиция для очистки выхлопных газов двигателей внутреннего сгорания имеющая перовскитную кристаллическую структуру форь1улы ABOj где катион А представлен ионами ме|талла с атомным номером от 11 до 51 или;от 56 до 71, или от 89 до 103, от 1 до 15 вес.% катиона В представля ют собой ионы металла платиновой груп пы и от 99 до 85 вес % - ионы Меплатинового мета/хла с атомным радиусом от 0,4 до 1,4А, имеющие единственную валентность,причем от 50 до 100 вес,% .ионов неплатинового металла имеют валентность равную трем, а остальные ионы имеют валентность 1,2,4,5 или б,при условии,что если.катион типа А является барием, а платиновым металлом является платина, то до 80% катиона типа В представлено титаном. Предлагаемая каталитическая компа зиция обладает повышенной активностью по сравнению с известной композицией. Так, 50%-ная конверсия окиси углерода достигается в присутствии каталитической композиции при 195°С, окиси азота - пропана - 250°С От 1-15% катионов положения В сое динений являются ионы по меньшей ме ре одного платинового металла, выбpa ного из группы: рутений, осмий, родий, иридий, палладий и платина, Ионы палладия и платины .больйае ионов руте ния, осмия, родия и иридия и обычно не более 10% положений типа В кристаллических окисей АВОз могуТ быть заняты этими металлами с сохранением деровскитной структуры. Палладий обычно двухвалентен, родий трехвален тен, рутений, иридий и платина четырехвалентны, а осмий может иметь валентность 4,5,6 или 7 этих соединениях. Смеси платиновых металлов, пой лученных при частичном рафинировании их руд, также используют в настоящих соединениях. Металлокиси, содержащие рутений, особенно применимы в качестве катали заторов для восстановления окисей азота. Они обычно катализуют восстановление этих окисей в привитые соединения (например азот) вместо аммоний. Такие окиси с содержанием рутения являются в общем более стабильными, чем подобные соединения с содержанием осмия, возможно ввиду мень шей летучести окисей рутения, и также являются предпочтительными ввиду большей токсичности соединений осмия Металлоокиси с содержанием платины и палладия являются особенно примени мыми при полном окислении соединений углерода в окись углерода. Неплатиновые металлы, составляющие 85-99% металлов положения В в предлагаемых соединениях, могут быть каждый в любом количестве и любой валентности, совместимой с паровскитной кристаллической структурой соединений. Они могут иметь валентность 1-7 и быть из групп периодической таблицы 1А, 1В, 2А, 2В, ЗА, ЗВ, 4А, 4В, 5А, 5В, 6А, 6В, 7В и 8 или из редкоземельных металлов лантанида и актинида. Таким образом, неплатиновые металлы для положения В с валентностью 1, могут быть из групп 1А и 1В. Предпочтительно это натрий, серебро или медь, Неплатинрвые металлы положения В с .валентностью 2 могут быть из групп 1В, 2А, 2В, ЗВ, 6В, .7В и 8. Это предпочтительно магний , кальций, стронций, хром, марганец, железо, кобальт, никель или медь. Неплатиновые металлы, положения В с валентностью 3 могут быть из групп ЗА, ЗВ, 4В, 5А, 6В, 7в и .8 и редкоземельными металлами лантанидов и актинидов. Это предпочтительно редкоземельный металл лантанид, лантан, алюминий, титан, ванадий,хром, магний,железо,кобальт или; никель. Неплатиновые металлы свалентностью 4 положения В могут быть из групп, 4А, 4В, 5В, 6В, 7В и 8. Это предпочтительно , ванадий, хром, магний, железо, кобальт, никель, рений. Неплатиновые металлы положения , В с валентностью 5 могут быть из групп 5А, 5В, 6В и 7В. Это предпочтительно сурьма, ниобий, тантал, ванадий и рений. Неплатиновые металлы положения В с валентностью 7 и б-предпочтительно вольфрам, молибден, рений. Неплатиновые металлы положения В указаны как предпочтительные в различных валентностях от 1 до7 по следующим причинам: ионный размер, с возрастающей легкостью образований и большей стабильностью перовскитной кристаллической структуры; способность к существованию в перовскитной кристаллической структуре с валентностью более 1; общая высокая каталитическая активность и/или селективность в соединениях металлоокисай; низкая себестоимость и больщая распространенность; стабильность перовскитной кристаллической структуры. Соединения по предлагаемому изобретению содержат неплатиновые метал,лы в положении В с единственной валентностью. Такие соединения имеют большую пропорцию (например,примерно 50% и предпочтительно 75% или более) неплатиновых металлов положения В, которые известны в перовскитной кристаллической структуре первично или только в одной .валентности. Металлами этой группы являются: ВалентностиМеталлы 1Литий, натрий, серебро, 2Магний, кальций, стронций, барий, цинк, кадмий . 3Алюминий, галлий, индий, таллий, лантан, итрий, нeoди шй.. 4Цирконий, гафний, торий, германий,, олово. 5Сурьма, тантал. 6Вольфрам. Предпочтительными неплатиновыми металлами этого класса являются нат рий, магний, кальций, стронций, алюминий, олово или сурьма. Эти соедин ния содержат металл с валентностью 3, особенно алюминий-в качестве гла ного неплатинового металла. Алюмини придает кристаллической перовскитно структуре высокую степень термической стабильности и долговременности каталитическом использовании. Другие варианты осуществления пр лагаемого изобретения включают соединения, у которых большая часть (п мерно 50% и предпочтительно более 75%) неплатиновых металлов положени В проявляют переменную валентность, т.е. известны в первой валентности в одном перовскитном соединении и во второй валентности во втором перовскитном соединении. Такими метал лами, известными в перовскитной кри таллической структуре в двух валент ностях, различных в примененных одно- и двухвалентных единицах, являю ся: Валентности Металлы 1и 2 Медь 2и 3 Скандий, самарий, итте ,бий, 2и 4 Свинец, 2.3и 4 Хром, марганец, железо кобальт, никель, церий 3и 4 Титан, празеодимий, 3.4и 5 Ванадий, 3и 5 Висмут, ниобий, 4и б Молибден, 4.5и б рений и уран. Эти соединения могут содержать один и содержат два или более таких неплатиновых металлов с переменной валентностью, в частности, металлы атомным числом между 22 и 29 включи тельно, т.е. титан, ванадий, хром, магний, железо, кобальт, никель и медь. Особо предпочтительными являются железо, ко.бальт и никель. Эти металлы являются распространенными и соединения, содержащие их, могут существовать в перовскитных кристал лических структурах в двух или трех валентностях, отличающихся на одну единицу возрастания валентности. В одном варианте осуществления изобре тения предпочтител5эными неплатиновыми металлами положения В являются металлы каждый в единственной вален ности. Эти соединения, у которых один неплатиновый металл положени-я В, Присутствует в двух валентностях, составляют другой предпочтительный вариант осуществления изобретения. Такие металлоокиск обладают повышенной активностью в качестве катализаторов по сравнению с другими соединениями, у которых каждый из компонентов металлов присутствует только в единственной валентности, возможно вследствие улучшенной электронной мобильности при наличии кристаллической структура, полученной от наличия переменно-валентных металлов, когда .по меньшей мере 5% неплатиновых металУпов положения В заняты металлом переменной валентности -в первой валентности и по меньшей мере 5% неплатинОвых металлов положения В заняты тем же металлом во второй валентности. Валентности отличаются на одну единицу, но могут отличаться на две однницы у некоторых металлов, например свинца и ниобия. Соединения, содержащие одинаковый металл в положении А и. ион метешла в положении В, который может быть в перовскитной кристаллической структуре в двух или более вЕшентностях, Позволяют легко регулировать баланс i валентности соединения. Количество различных форм валентности соединения можно регулировать таким образом. чтобы общая валентная нагрузка металлов .была равна общей валентной нагрузке присутствующего кислорода. Примеры таких сбалансированных соедиНений включают 2а(Ш )Т1(1Л l.pr(u )Сг(Ш)(|)р,,с,з 2а|Ш ) Си(у),.,Со(),гСо((У)„;/ (1У)о,г Pt(/yb,,j Sr (LI } ICo ({/ )о„Со (liOo.jNb (У )o., Ru ( Металлы с переменной валентностью позволяют образовывать перовскитную кристаллическую структуру, когда недостаток до 25% металла или кислорода может препятствовать точному АВО, стехиометрическому соотношению. Соединения по предлагаемому изобретению получают путем нагревания смесей металлоокисей, гидроокисей, металлов и/или солей металлов в течение достаточного времени при темперам турах, которые допускают спонтанное образование соединения. Смеси материалов, подлежащих нагреванию, тонко размалывают и тщательно смешивают перед нагреванием, эти оба процесса повторяются несколько раз.при нагревании диффузией, без плавления любого исходного или потенциального промежуточного материала и подвержены покрытию непрореагировавшими частицами продуктов реакции. Время нагревания и температура, необходимые для образования достаточного количества указанных каталитических соединений, зависят от того, какие композиции должны быть образованы, при этом время обычно сокращается с повышением температуры. Температуры выше 90(f С подходят для образования таких соединений, с применением длительности в часах илиднях с дополнительным промежуточным размолом и смешиванием, но можно допустить температуру в интервале 1000-1500 С. При образовании предлагае1Уих соединений стехиометрические смеси исходных материалов нагревают на воздух или других кислородсодержащих газовых смесях. Исходные материалы которые используют при получении соединений путем безводных процессов могут быть любыми СОЛЯМИ, которые конвертируются в окиси путем продолжительного нагревания в атмосфере окисления при температур .при которой эти композиции образовыгваются.Это могут быть карбонаты,соли карбоновыхкислот, например ацетаты, оксалаты и тартраты; соли серных кис лот, например сульфиды, сульфиты и сульфаты; с.оли галогенных кислот, ко торые конвертируют в окиси без улету чивания, например хлорид рутения, хл рат стронция и перхлорат бария; соли азотных кислот, например нитраты и нитриты. Предпочтительными являются карбонаты, нитраты или сульфаты. Наличие небольшого количества солей других кислот в смеси, которые являются в основном окисями или карбонатами, не является критическим, так как конвертируют в окиси в процессе нагревания с получением каталитических композиций. Композиции несут функцию катализа торов первоначально на их поверхности, таким образом, предпочитаются композиции со : значительной площадью поверхности. Площадь поверхности сое динений, полученных при нагревании смесейматериалов, может быть увеличена размолом или другими подходящими способами. Можно получить каталитически активные соединения с площадью поверхности 0,1-10 (определено методом Брюнера-Эмметта-Теллера Соединения с площадью поверхности больше 1 являются предпочтител ными. Указанные соединения можно исполь зовать в качестве катализаторов в форме плавающих порошков, например в системах с жидкостным слоем, или в виде отформованных структур, дающих контакт между ка:тализатором и газами-реагентами. Такие структуры катализаторов могут содержать меньше (например менее 50%) или больше (например более 50-90%) количества каталитически инертных материалов. Эти инертные материалы могут быть пористыми или твер/цлми, с каталитическими соединениями преимущественн на поверхности или более или менее распределенными по всему катализато ру. Например порошковые композиции, можно сформовать в каталитические пористые шарики, которые диспергируют обычной технологией - с применением процессов, смесителей, экструДеров и т.д. Шарики могут предпочтительно содержать диспергенты, смазки и/или связующие реагенты. Предлагаемые соединения используют в качестве катализаторов в виде покрытий на подходящих с)гнеупорных носителях. Носители могут иметь любую форму, включая порошки, гранулы, сферы,кольца,таблетки,пилюли,стерж- : ни, трубочки, выдавленные формы , ,Л Шарики, спирали, сита, бусинки, витjKH и .другие формы (например рифленные и плоские пластины,соты и т.д.), полученные различными методами и из...----. вестными в. данной отрасли техники. Носители могут быть из кремнезема, керамических композиций с точкой размягчения и плавления выше температур, необходимых для образования или покрытия таких каталитических композиций на носителях, из природных кремнистых материалов, например кизельгура и пемзы, а также алунда, гаммаалюмина, карборунда, окиси титана, циркония и других огнеупорных материалов. Соединения можно нанести на носители разными способами. Например, они могут быть сформованы на носителях, которые являются высокоплавкими и нереактивными, и путем смачивания структуры носителя раствором из смеси солей, последующей сушки и нагревания импрегнированного носителя до температуры и в течение времени, достаточного для образования каталитической структуры. Пример 1-6. Получают металлоокиси следующих номинальных композиций. IZaJ lTie,2 C0ff,7 РЬл o,s LNdj .lCUq25Cr,,2oCOo,j-c,i qo5JOj / IKJ (.Nbo,Pt, JOj, SrJ J03, La J .Cuo,,feCOoMfta,os Oj , Srj ICotjr , Ruqz JO3 Окиси получают путем смешивания ингредиентов, перечисленных в табл. 1, измельчения до однородности и нагревания смесей на фарфоровых тигелях на воздухе в муфельной печи в течение некоторого количества дней и температуре, данной в табл. 1 с промежуточным размолом и перемешиванием. Каждую из полученных смесей смалывают и пропускают через сито 325 меш, по стандарту Тайлера. Х-дифракция образцов этих металлоокисей совпадает с перовскитной структурой и показывает сравнительно полное внедрение исходного материала в кристаллическую структуру. Образец соединения примера 1 сходен с перов.скитами ZaCoO; , ZaFeO , Бгчг Zacjj Созови Sr«,z Za несколько с различным d-пространственным размещением и без бинарных свявей. Образец соединения примера 2 сходен с перовскитной композицией COjjj Rhq,O , показывающей кр таллическую структуру типа LaCoOr с большим d-пространственным размещени ем и потерей линейности. Наблюдаются следы (менее 0,2%) не определенного компонента и нет бинарных металлооки сей. Образец соединения примера 3 схож со структурой перовскита KNbO (две формы кристалла), возможно со следам (менее .0,2%) платины в металлическом 1СОСТОЯНИИ. Наличие бинарных металлоЬкисей на обнаружено. Образец соединения примера 4 схож с перовскитом SrTiO, с возможным еле дами (менее 0,2%) SrTij0,о иплатины в металлическом состоянии. Наличие бинарных металлоокисей не обнаружено . Образец соединения примера 5 схож с перовскитами 1аСоОз, LaFeOf Srq2 Laq , Sr Laqj Cr,j с небольшим различием в d-пространственном размещении и без наличия бинарных металлоокисей. Образец соединения примера б сходен с перовскитами LaCoOj с небольшим d-пространственным размещением и следами (менее 0,2%) СоО и не определенного компонента. , Каталитические композиции наносят на носители дпл выявления характеристик Одну часть Диспала М апюминодиспергента и связующего смешивают с 17 ч. воды с небольшим со-держанием коммерческой концентрированной СОЛЯНОЙ ки-слоты. К порциям смеси добавляют 7,5 ч. каждой описанной каталитической композиции с. получением с: обильного тиксотропно- го шлама. Цилиндры из Торвекс алюмокерамических сот с продольными ячейками смачивают в воде. Вес цилиндров около 6 г, диаметр 2,5 см и толщина и размер ячейки 1/16 дюйма, толщина стенок 0,018 дюйма, 50% открытого пространства, 253 гексагональные отверстия на кв.дюйм и номинальная геометрическая поверхность 462 кв. фут, на куб. фут. Смоченные водой цилиндры погружают в шлам из катсшизаторных композиций, избыток ; шлама удаляют выдуванием воздухом, цилиндры сушат, покрывают катсшитическо {1 композацией и связующим и нагрева-. ют 30 мин в муфельной печи при 650900 с. Охлажденные носители снова погружают в шлам, выдувают избыток шлама, сушат и нагревают 2 ч или больше в муфельной печи при 650 . Процент увеличения веса носителя вследствие адгезии каталитических композиций и связующего показан в табл. 1. Таблица 1

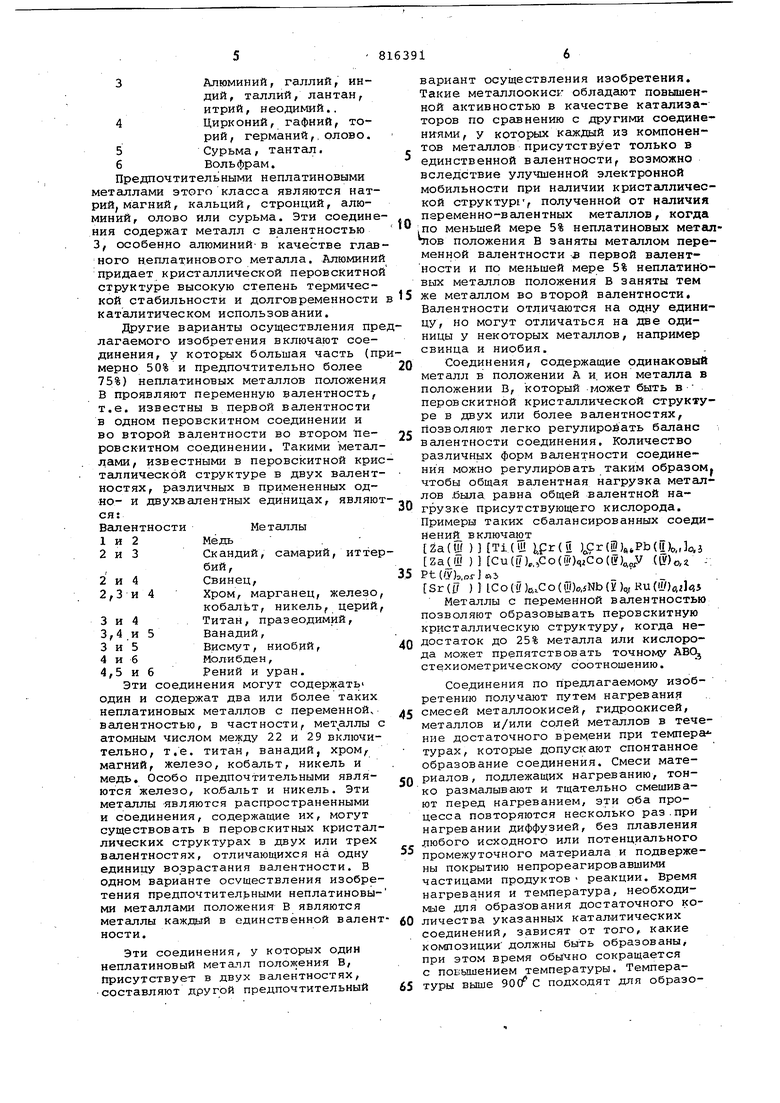

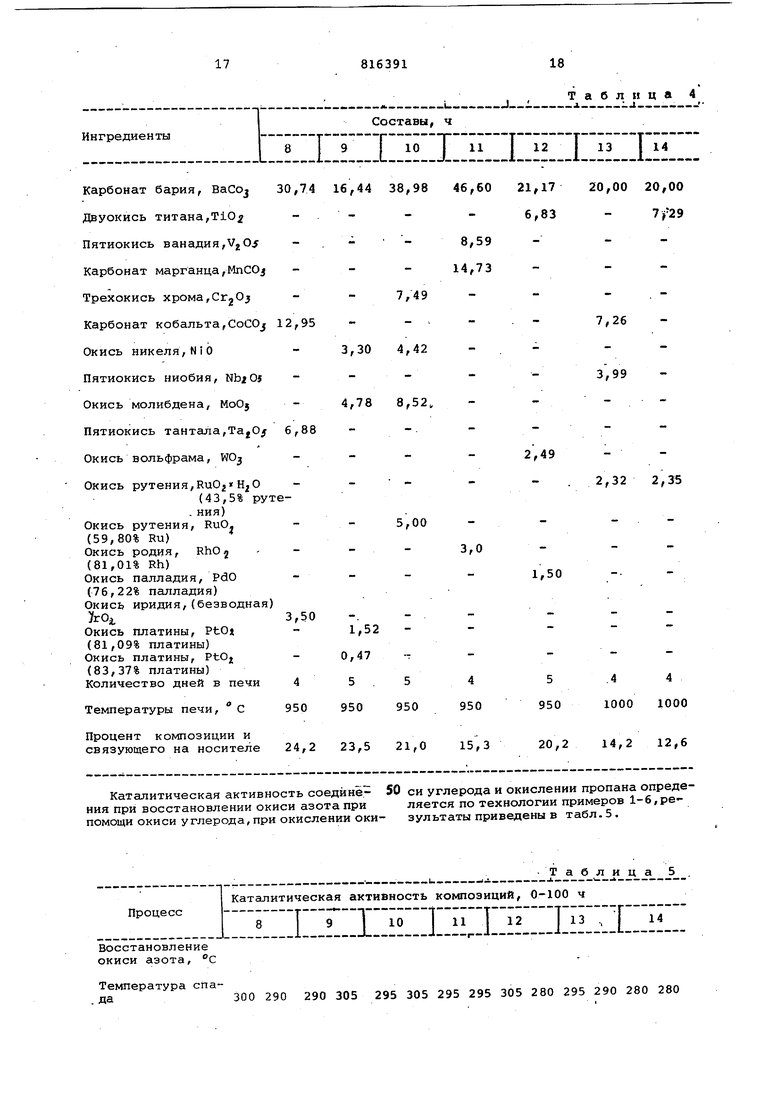

Карбонат калия, -Карбонат стронция, SrCO -Окись лантана. La 6517,10-.Окись неодимия, Nd.Oj . -22,50 Окись меди, СиО -2,66Двуокись титана, TiOj1,68 . Пятиокись ванадия, V О -Трехокись хрома, CrjOj5,592,03 Карбонат марганца, МпСО --. Карбонат кобальта, CoCOj -7,96 Пятиокись ниобия, NbjOi- -Окись рутения, RuO2«H2O -.(43,5% RU) Окись палладия, PdO0,148(76,22% Pd) Окись иридия, 7гОг (безвод--1,50 . ная) ,50-- 23,00- 15,87 - - 20,00 2,93 - 6,24 -- 2,24 - 7,17 --- 6,56 8,95 9,50 --1,43 -- - 5,00 - - - - (81,09% Окись платины, PtOj

„ (83,19% Окись платины, PtOj

(83,37%

Дни нагревания в печи Температура печи, с

Процентное содержание композиции И связующего на носителе17,1

Композиции тестируют на каталитическую активность при восстановлении окиси азота окисью углерода.

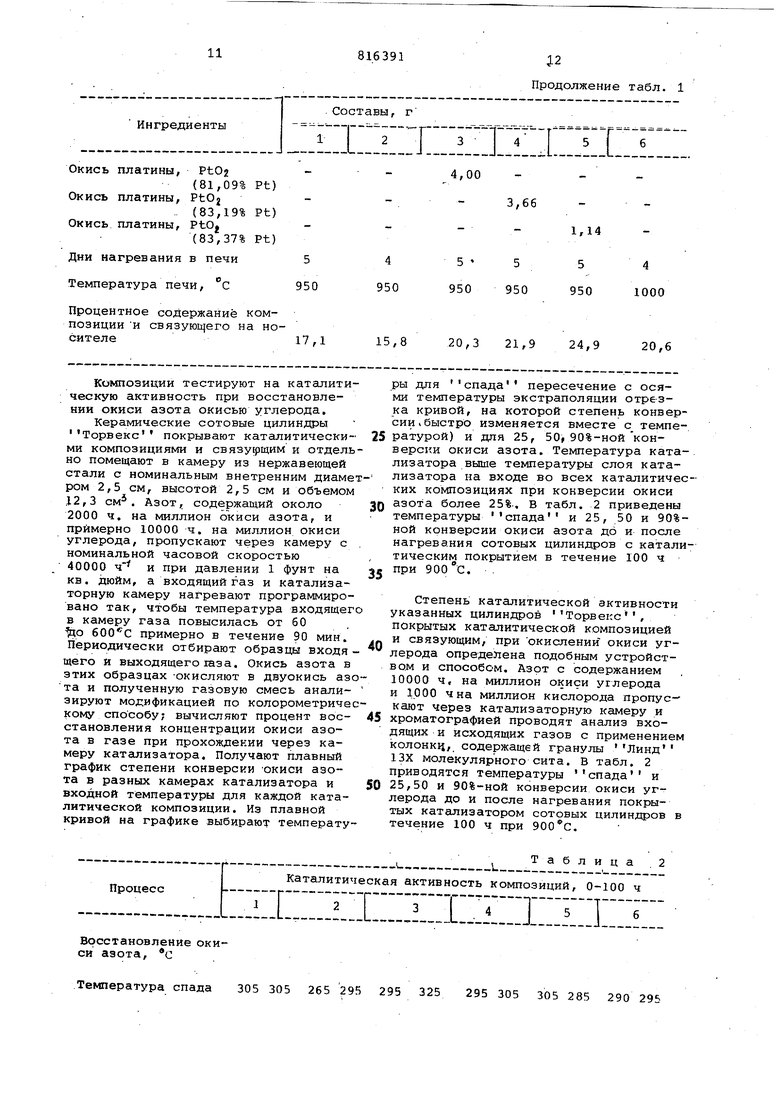

Керамические сотовые цилиндры Торвекс покрывают каталитическими композициями и связугрщим и отдельно помещают в камеру из нержавеющей стали с номинальным внетренним диамером 2,5 см, высотой 2,5 см и объемом 12,3 см. Азот, содержащий около 2000 ч. на миллион окиси азота, и примерно 10000 ч. на миллион окиси углерода, пропускают через камеру с номинальной часовой скоростью 40000 ч и при давлении 1 фунт на кв. дюйм, а входящий газ и катализаторную камеру нагревают программировано так, чтобы температура входящег в камеру газа повысилась от 60 о примерно в течение 90 мин. Периодически отбирают образцы входя щего и выходящего газа. Окись азота в этих образцах -окисляют в двуокись азта и полученную газовую смесь анализируют модификацией по колорометричекому способу; вычисляют процент воестановления концентрации окиси азота в газе при прохождении через камеру катализатора. Получают плавный график степени конверсии окиси азота в разных камерах катализатора и Входной температуры для каждой каталитической композиции. Из плавной кривой на графике выбирают температуВосстановление окиси азота, с Температура спада 305 305 265 295 295

Продолжение табл. 1

3,66

1,14

5 5 5 4 950 950 950 1000

20,3 21,9 24,9 20,6

ры для спада пересечение с осями температуры экстраполяции отрезка кривой, на которой степень конверсии «быстро изменяется вместе с температурой) и для 25, 50, 90%-нойконверсии окиси азота. Температура катализатора выше температуры слоя катализатора на входе во всех каталитических композициях при конверсии окиси азота более 25%. В табл. 2 приведены температуры спада и 25, 50 и 90%ной конверсии окиси азота до и после нагревания сотовых цилиндров с каталитическим покрытием в течение 100 ч при .

Степень каталитической активности указанных цилиндров Торвекс, покрытых каталитической композицией и связующим, при окислении окиси углерода определена подобным устройством и способом. Азот с содержанием 10000 ч, на миллион окиси углерода и 1000 ч на миллион кислорода пропускают через катализаторную камеру и хроматографией проводят анализ входящих и исходящих газов с применением колонки, содержащей гранулы Линд 13Х молекулярного сита. В табл. 2 приводятся температуры спада и 25,50 и 90%-ной конверсии окиси углерода до и после нагревания покрытых катализатором сотовых цилиндров в течение 100 ч при . 325 295 305 305 285 290 296 конверсия, % 25 340 365 385 385 340 375 440 450 465 380 540 - 540 575 550 Окисление окиси углерода, °С Температура спада 255 270 230 215 255 Конверсия, % 25 270 290 290 240 290 290 310 315 265 320 320 345 350 305 365 Окисление пропана, С. Температура спада 400 400 390 385 500

Конверсия, % 25

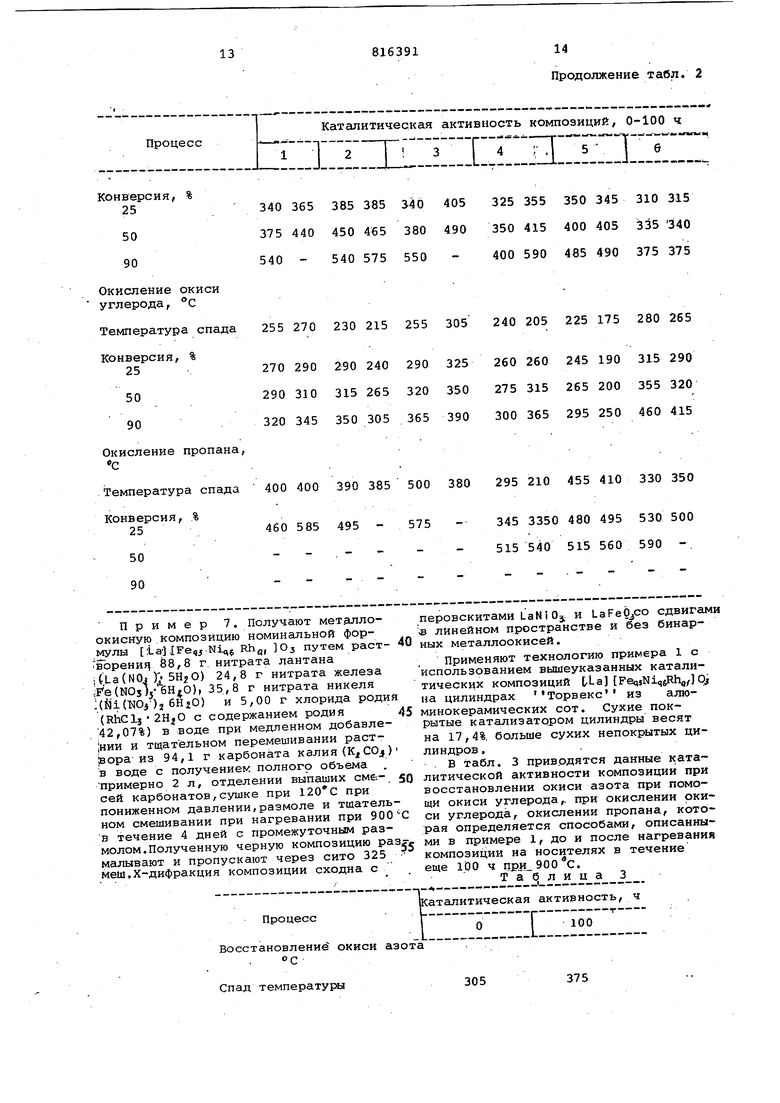

460 585 495 50 90 Пример 7. Получают метдллоокисную композицию номинальной формулы ;La;l N1 ai -з путем растворени §8,8 г. нитрата лантана ;CLa(NOj )2 5HjO) 24,8 г нитрата железа iF6s(NOs)), 35,8 г нитрата никеля U iCNOiOjбНгО) и 5,00 г хлорида роди (RhClj2HjiO с содержанием родия . 42,07%) в воде при медленном добавле|нии и тщательном перемешивании растJBOpa из 94,1 г карбоната калия (Kj,COjf) в воде с получение /, полного объема примерно 2 л, отделении выпаших смесей карбонатов,сушке при при пониженном давлении,размоле и тщатель ном смешивании при нагревании при 900 в течение 4 дней с промежуточным размолом. Полученную черную композицию ра малывают и пропускают через сито 325 меш.Х-диФракция композиции сходна с

окиси азота

Спад температуры

Продолжение табл. 2

345 3350 480 495 530 500

575 515 540 515 560 590 Каталитическая активность, ч

Г ОI100

375

305 405 325 355 350 345 310 315 490 350 415 400 405 335 340 - 400 590 485 490 375 375 305 240 205 225 175 280 265 325 260 260 245 190 315 290 350 275 315 265 200 355 320 390 300 365 295 250 460 415 380 295 210 455 410 330 350 перовскитами LaNi Oj. и LaFeOjCO сдвигами линейном пространстве и без бинарных металлоокисей. Применяют технологию примера 1 с использованием вышеуказанных каталитических композиций .La PeqjNiqjRhq, 0 на цилиндрах Торвекс из алюминокерамических сот. Сухие покрытые катализатором цилиндры весят на 17,4%. больше сухих непокрытых цилиндров . . В табл. 3 приводятся данные каталитической активности композиции при восстановлении окиси азота при помощи окиси углерода,, при окислении окиси углерода, окислении пропана, которая определяется способами, описанными в примере 1, до и после нагревания композиции на носителях в течение еще ЮО ч . Таблица 3

345

385

500

лерода,С

230

255

280

320

С

405

440

540

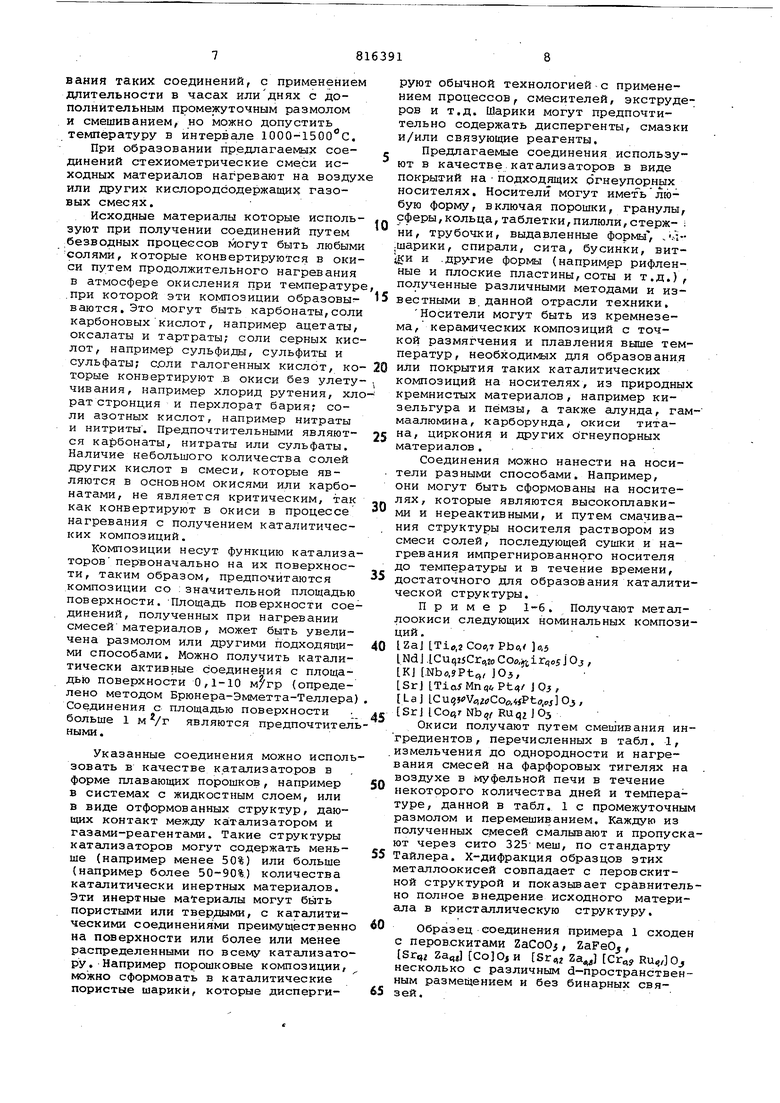

Примеры 8-14. В примерах 8-14 получают металлоокиси со следующими номинальными композициями: ПримерКомпозиция

Та«а гч. Oj

Crq,jNi iJoMO(,joRU4is Oj

Wo,, TiftiPd, Oj

COo . Ruo,( 03

Ti«,9 Ruo.i Oj

Окиси получают путем смешивания ингредиентов, перечисленных в табл. размалывании до однородности и нагревании смесей в фарфсровых тигелях на воздухе в муфельной печи в течение некоторого количества дней и температуре, приводимой в табл. № с дополнительным размолом и смешива ем. Каждая из полученных композиций размалывается и пропускается через сито 325 меш. подстандарту Тайлера. Х-дифракция металлоокисей совпадает с предлагаемой перовскитной структурой и показывает сравнительно полное проникновение исходного материала в кристаллическую структуру.

Образец композиции примера 8 сходен с перовскитом Ва СОлиТа« 47.Оэ

Продолжение табл. 3

420 ,470 580

270

280 295 320

370

440 520

И ВагТа О с возможными следами (ме нее 0,2%) СоО и BaCoi: -8%. 0 Образец соединения по примеру 9 сходен с высокотемпературной формой перовскита BaTiOj, без бинарных металлоокисей.

Образец соединения по, примеру 5 10 не определен, без бинарных металлоокисей.

Образец соединения по примеру 11 сходен с ВаМпО, с большим d-пространственным линейным размещением, не определен и без бинарных металлоокисей.

Образец соединения по примеру 12 сходен с перовскитом BaTiOj м Вац53- Т1 1уРЪ,г %.

Образец соединения по примеру 13 не определен, без бинарных металлоокисей.

Образец соединения по примеру 1 сходен с перовскитом ВаТЮ, без бинарных металлоокисей.

Каталитические композиции наносят на носители для тестирования на характеристики по технологии примеров t-6.

Результаты тес.тов примеров 8-14 5 приведены в табл. 4.

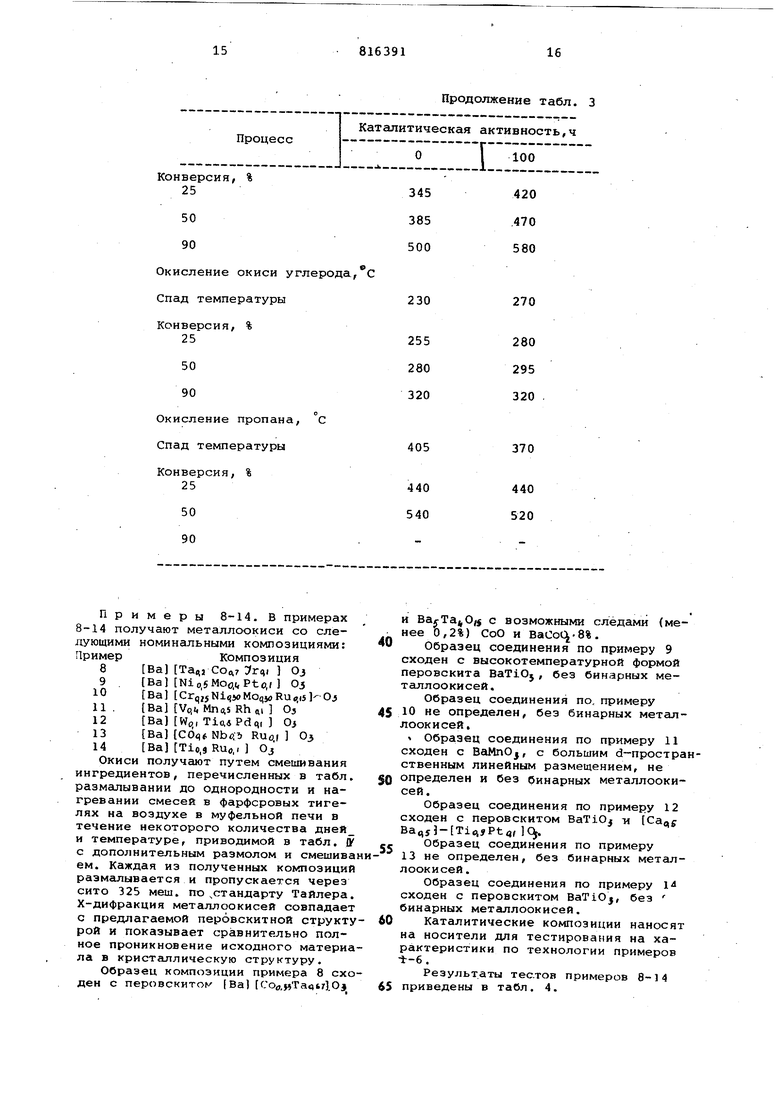

Трехокись хрома,Сг20з Карбонат кобальта,CoCOj Окись никеля,N10 Пятиокись ниобия, NbiOs Окись молибдена, MoOj Пятиокись тантала,TajO/ Окись вольфрама, WOj

Окись рутения,

(43,5% руте. ния)

Окись рутения, RuO, (59,80% Ru) Окись родия, RhOj (81,01% Rh) Окись палладия, PdO (76,22% палладия) Окись иридия,(безводная) )гО.

3

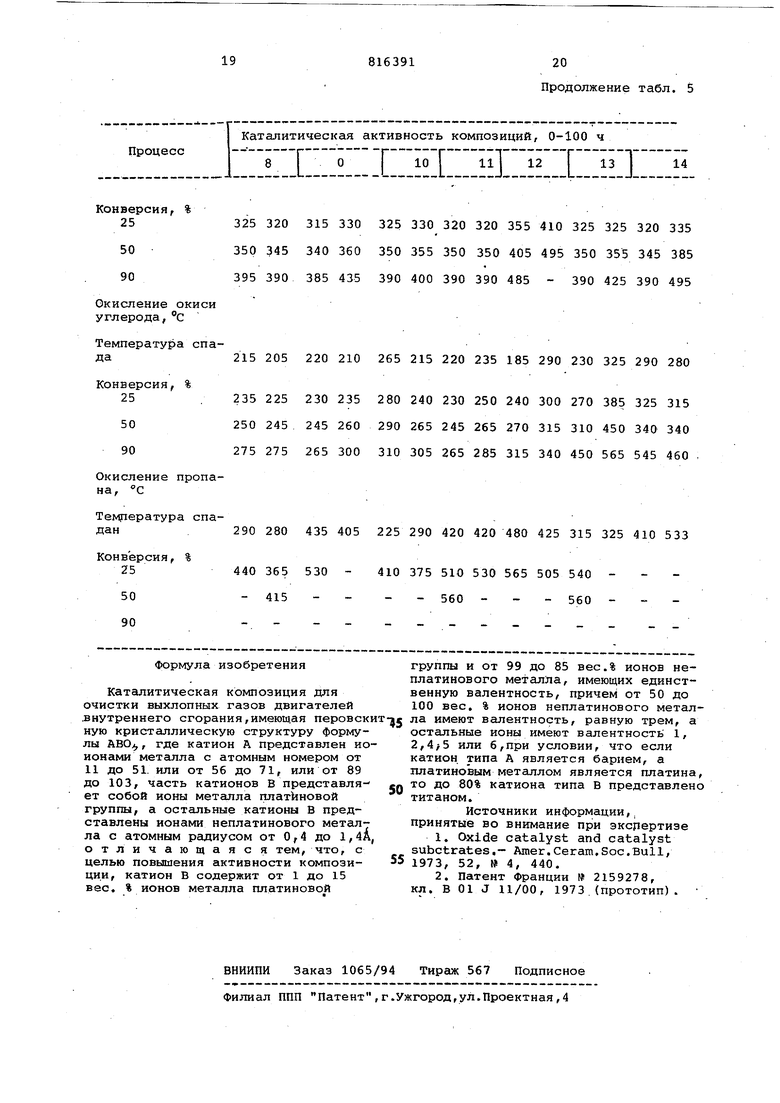

Каталитическая активность соедйнё- 50 си углерода и окислении пропана опредения при восстановлении окиси азота при ляется по технологии примеров 1-6,репомощи окиси углерода,при окислении оки- зультаты приведены в табл. 5. Восстановление окиси азота, С Температура спа300 290 290 305 295 305 да

7,26

3,99

2,49

2,32 2,35

5,00

3,0

1,50

Таблица5 295 295 305 280 295 290 280 280 Конверсия, % 25325 320 315 330 50350 345 340 360 90395 390 385 435 Окисление окиси углерода, с Температура спа215 205 220 210 265215 да Конверсия, % 25 . 235 225 230 235 50250 245 245 260 90275 275 265 300 Окисление пропана, С Темцература спа290 280 435 405 225 290 Конверсия, % 25440 365 530 50- 415 90- Формула изобретения Каталитическая композиция для очистки выхлопных газов двигателей внутреннего сгорания,имеющая перовск ную кристаллическую структуру формулы АВО/,, где катион А представлен ио ионами металла с атомным номером от 11 до 51. или от 56 до 71, или от 89 до 103, часть катионов В представляет собой ионы металла платиновой группы, а остальные катионы В предла с атомным радиусом от 0,4 до 1,4А отличающаяся тем, что, с целью повышения активности композиции, катион В содержит от 1 до 15 вес, % ионов металла платиновой

Продолжение табл. 5 325 330 350 355 390 400 280240 290265 310305 410 375 320 320 355 410 325 325 320 335 350 350 405 495 350 355 345 385 390 390 485 - 390 425 390 495 220235 185 290230325290 280 230250 240 300270385325 315 245265 270 315310450340 340 265285 315 340450565545 460 420 420 480 425 315 325 410 533 510 530 565 505 540 - - 560 - - - 560 - - группы и от 99 до 85 вес.% ионов неплатинового металла, имеющих единственную валентность, причем от 50 до 100 вес. % ионов неплатинового металла имеют валентность, равную трем, а остальные ионы имеют валентность 1, 2,4/5 или 6,при условии, что если катион, типа А является барием, а платиновым металлом является платина, то до 80% катиона типа В представлено титаном. Источники информации,, принятые во внимание при экспертизе 1.Oxide catalyst and catalyst subctrates,- Amer.Ceram.Soc.Bull, 1973, 52, 4, 440. 2.Патент Франции 2159278, кл. В 01 J 11/00, 1973.(прототип).

Авторы

Даты

1981-03-23—Публикация

1975-04-25—Подача