Изобретение относится к металлургии и может быть использовано при продольной горячей и холодной прокатке стальных полос на реверсивных и непрерывных станах.

Известен способ прокатки полос, включающий многопроходное обжатие заготовки между двумя рабочими валками на одноклетевом реверсивном стане с приложением к заготовке переднего и заднего натяжений [1].

Известен также способ холодной прокатки полос между парами валков с приложением к заготовке переднего и заднего натяжений, по которому величины переднего и заднего натяжений устанавливают в зависимости от толщины полосы и скорости прокатки [2].

Недостатки известных способов состоят в том, что поверхности валков в процессе прокатки подвергаются воздействию переменных по направлению перемещений металла и действию реверсивных касательных напряжений. В результате имеет место интенсивный износ валков и образование выкрошек. Это, в свою очередь, ухудшает качество полос.

Наиболее близким аналогом к предлагаемому изобретению является способ продольной прокатки стальных полос, включающий многопроходное обжатие заготовки между двумя валками с приложением к ней переднего и заднего натяжений, при этом удельные натяжения составляют 0,5-0,8 от предела текучести заготовки, а скорость входа заготовки в валки вследствие эффекта отставания меньше окружной скорости рабочих валков [3].

Недостаток известного способа заключается в следующем. Каждый из рабочих валков в зоне отставания очага деформации подвержен фрикционному воздействию со стороны заготовки, которая пластически течет против направления прокатки, а в зоне опережения - фрикционному воздействию со стороны заготовки, которая пластически течет по направлению прокатки. Реверсивное (знакопеременное) воздействие на валок касательных напряжений и контактных скольжений со стороны заготовки в зонах отставания и опережения приводит к интенсивному фрикционному и усталостному износу валков, что снижает их стойкость и качество прокатываемых полос.

Техническая задача, решаемая изобретением, состоит в повышении стойкости валков и качества полос.

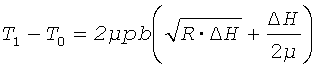

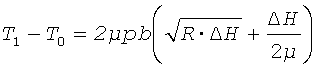

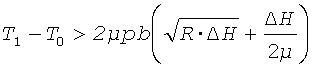

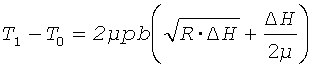

Для решения технической задачи в известном способе продольной прокатки полос, включающем обжатие заготовки между двумя валками с приложением к ней переднего и заднего натяжений, согласно изобретению скорость входа заготовки в валки поддерживают равной окружной скорости вращения валков за счет изменения натяжений заготовки и/или величины обжатия. В варианте реализации способа прокатку ведут с разницей между передним и задним натяжениями заготовки, устанавливаемой по соотношению:

,

,

где Т1, Т0 - переднее и заднее натяжение заготовки соответственно;

µ - коэффициент трения;

р - контактное давление в очаге деформации;

b - ширина заготовки;

ΔН - абсолютное обжатие заготовки за проход.

Сущность изобретения состоит в следующем. При скорости входа заготовки в валки, равной окружной скорости вращения валков, нейтральный угол в очаге деформации γ становится равным углу захвата α. При этом в очаге деформации исчезает зона отставания, и всю его протяженность занимает зона опережения. В таком однозонном очаге деформации деформируемая заготовка скользит по поверхности валков только в одном направлении - по направлению прокатки. Благодаря тому что исключается реверсивное скольжение заготовки по поверхности валка, сокращаются путь и работа трения, почти вдвое снижается его фрикционный и усталостный износ, следствием чего является повышение качества полос.

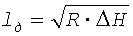

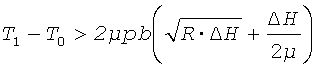

Экспериментально установлено, что обеспечить скорость входа заготовки в валки, равной их окружной скорости вращения, и распространение зоны опережения на всю длину очага деформации возможно за счет подбора соотношения технологических параметров прокатки, наиболее значимыми из которых являются переднее и заднее натяжения заготовки и величина обжатия. В результате опытных прокаток с измерением усилия прокатки, обжатий, натяжений полосы, скорости входа полосы в валки и окружной скорости валков, а также расчетов длины очага деформации по формуле  , эмпирически была определена разность переднего и заднего натяжений, при которой для заданных значений других технологических параметров обеспечивается выравнивание скорости входа заготовки в валки и окружной скорости валков. Причем если

, эмпирически была определена разность переднего и заднего натяжений, при которой для заданных значений других технологических параметров обеспечивается выравнивание скорости входа заготовки в валки и окружной скорости валков. Причем если

,

,

то, как показали эксперименты, скорость входа заготовки в валки становилась меньше окружной скорости вращения валков, в очаге деформации сохраняется зона отставания, имеет место реверсивное скольжение металла по поверхности валков, увеличивался их износ, ухудшается качество полос.

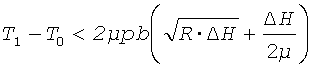

В противном случае, когда

,

,

за счет избыточной величины заднего натяжения Т0 скорость входа полосы в валки снижается и имеет место пробуксовка валков относительно заготовки, что сопровождается разогревом и повышенным износом валков, ухудшением качества полосы.

Примеры реализации способа

1. Заготовку в виде горячекатаной травленой полосы сечением 2,5×1200 мм из стали марки 08Ю, свернутой в рулон, устанавливают на разматывателе одноклетевого прокатного стана кварто 1400. Передний конец заготовки пропускают между рабочими валками, после чего закрепляют на барабане моталки. С помощью электродвигателя разматывателя создают заднее натяжение полосы Т0=20 кН, а с помощью электродвигателя моталки - переднее натяжение полосы Т1=40 кН. К валкам и прокатываемой заготовке подают смазочно-охлаждающую жидкость. За счет изменения межвалкового зазора вращающихся с заправочной окружной скоростью Vрв=0,50 м/с рабочих валков устанавливают требуемую величину абсолютного обжатия ΔH=0,8 мм. С помощью ролика, установленного перед клетью, измеряют скорость входа заготовки в рабочие валки V3=0,47 м/с.

Поскольку скорость заготовки Vз=0,47 м/с при указанных обжатии и натяжениях заготовки меньше окружной скорости рабочих валков Vрв=0,50 м/с, то производят монотонное увеличение переднего натяжения T1. Увеличение переднего натяжения T1 сопровождается увеличением скорости входа заготовки в валки Vз. При достижении передним натяжением заготовки величины T1=130 кН скорость входа заготовки в валки V3 становится равной окружной скорости рабочих валков:Vз=Vрв=0,50 м/с. Поэтому увеличение переднего натяжения T1 прекращают, прокатный стан, моталку и разматыватель разгоняют до рабочей скорости Vрв=10,0 м/с и осуществляют прокатку заготовки в полосу.

Равенство скоростей входа заготовки в валки и окружной скорости рабочих валков обеспечивает однозонный режим контактного скольжения металла по поверхности валков в очаге деформации. Это приводит к повышению стойкости рабочих валков и качества полос.

2. Одноклетевой прокатный стан кварто 800 с шлифованными рабочими валками радиусом R=130 мм не имеет системы измерения скорости входа заготовки в валки. Поэтому оптимальную разницу величин переднего и заднего натяжений определяют по предложенному эмпирическому соотношению:

.

.

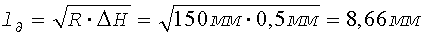

Заготовку - горячекатаную травленую полосу толщиной 2,0 и шириной b=600 мм из сверхнизкоуглеродистой стали марки 01ЮТ, смотанную в рулон, устанавливают на разматывателе стана кварто 800. Исходя из заданной толщины полосы 1,5 мм определяют величину абсолютного обжатия ΔH=0,5 мм и длину очага деформации l∂:

.

.

Для холодной прокатки в шлифованных рабочих валках с технологической смазкой, в качестве которой используется минеральное масло Индустриальное 20, коэффициент трения составляет µ=0,05.

Передний конец заготовки пропускают через рабочие валки и закрепляют на моталке. К валкам и заготовке подают технологическую смазку - масло Индустриальное 20. Устанавливают межвалковый зазор для получения полосы толщиной 1,5 мм и при этом измеряют усилие прокатки Р=940 кН=940000 Н.

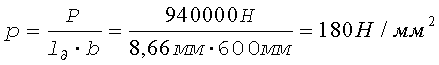

Затем рассчитывают контактное давление p в очаге деформации:

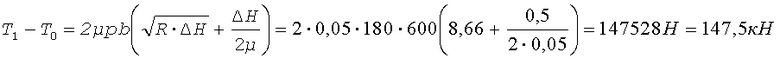

Для реализации однозонного режима скольжения металла по поверхности рабочих валков рассчитывают разность переднего и заднего натяжений заготовки:

Заднее натяжение заготовки с помощью электродвигателя разматывателя устанавливают равным T0=20 кН. В этом случае переднее натяжение составит: T1=147,5 кН+20 кН=167,5 кН.

С помощью электродвигателя моталки создают переднее натяжение заготовки T1=167,5 кН и осуществляют прокатку всей заготовки со скоростью Vрв=2 м/с. При этом скорость входа заготовки в валки составляет: Vз=Vpв=2 м/с.

Однозонное скольжение металла по поверхности валков в очаге деформации по направлению, совпадающему с направлением прокатки, способствует уменьшению износа валков, повышению их стойкости и качества полос.

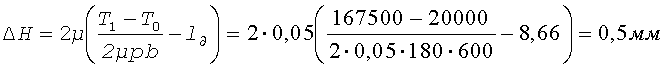

3. Те же параметры стана и технологические операции, что и в примере 2, только для изначально заданных переднего натяжения T1=167500 H и заднего натяжения Т0=20000 Н заготовки, определяемых исходя из допустимых возможностей технологического оборудования стана кварто 800, производят расчет абсолютного обжатия, при котором скорость входа заготовки в рабочие валки будет равна их окружной скорости. Из предложенного соотношения

следует:

следует:

.

.

Решая последнее уравнение относительно ΔН имеем:

To есть для обеспечения однозонного скольжения металла по поверхности рабочих валков в очаге деформации необходимо абсолютное значение обжатия по толщине заготовки поддерживать равным ΔН=0,5 мм.

С помощью нажимных механизмов устанавливают абсолютное обжатие полосы ΔН величиной 0,5 мм и производят прокатку заготовки в полосу. При этом обеспечивается выполнение условия Vз=Vрв=2 м/с и реализуется однозонное скольжение металла по поверхностям валков в очаге деформации.

Варианты реализации предложенного способа и показатели их эффективности представлены в таблице.

Из данных, представленных в таблице, следует, что при реализации предложенного способа (вариант №2) достигается повышение стойкости валков и качества полос. При скорости входа заготовки Vз в валки менее окружной скорости валков Vв (варианты №1 и №3), а также реализации известного способа [3] (вариант №4) имеет место снижение стойкости валков и качества полос, вследствие чего выход полос с 1 группой отделки продукции уменьшается.

Технико-экономические преимущества предложенного способа состоят в том, что выравнивание скоростей входа заготовки в валки и окружной скорости валков за счет изменения натяжений заготовки и/или величины обжатия обеспечивает формирование однозонного очага деформации, в котором деформируемый металл в пластическом состоянии течет по поверхностям валков только в направлении прокатки. Исключение реверсивного течения металла в очаге деформации приводит к снижению износа валков, повышению их стойкости. Повышение стойкости валков, в свою очередь, обеспечивает улучшение качества прокатанных полос.

В качестве базового объекта при оценке эффективности предложенного способа выбран ближайший аналог [3]. Использование предложенного способа обеспечит повышение рентабельности производства полос в среднем на 12%.

Литературные источники, использованные при составлении описания изобретения

1. Заявка Японии №63171203, МПК B21B 1/28, 1988 г.

2. Авт.св. СССР №1079327, МПК B21B 37/06, 1984 г.

3. Шефтель Н.И. Технология производства проката. М.: Металлургия, 1976 г., с.457-459.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2492946C1 |

| СПОСОБ ДРЕССИРОВКИ ОТОЖЖЕННОЙ СТАЛЬНОЙ ПОЛОСЫ | 2011 |

|

RU2464115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ С ЗЕРКАЛЬНОЙ ПОВЕРХНОСТЬЮ | 1993 |

|

RU2048217C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС НА РЕВЕРСИВНОМ СТАНЕ | 2014 |

|

RU2587010C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ОТОЖЖЕННЫХ ПОЛОС | 2012 |

|

RU2492947C1 |

| Способ прокатки полос и стан для прокатки полос | 1985 |

|

SU1321491A1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2012 |

|

RU2499641C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2012 |

|

RU2486975C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2011 |

|

RU2463115C1 |

Изобретение относится к металлургии и может быть использовано при продольной горячей и холодной прокатке стальных полос на реверсивных и непрерывных станах. Способ включает обжатие заготовки двумя валками с приложением к ней переднего и заднего натяжений, скорость входа заготовки в валки поддерживают равной окружной скорости вращения валков, при которой нейтральный угол в очаге деформации равен углу захвата, при этом скорость входа заготовки в валки устанавливают путем изменения натяжения заготовки и/или величины обжатия по соотношению:

,

,

где T1, To - переднее и заднее натяжение заготовки соответственно, кН; µ - коэффициент трения; р - контактное давление в очаге деформации, Н/мм; b - ширина заготовки, мм; ΔH - абсолютное обжатие заготовки за проход, мм. Способ обеспечивает повышение стойкости валков и качества полос. 1 табл., 2 пр.

Способ продольной прокатки полос, включающий обжатие заготовки двумя валками с приложением к ней переднего и заднего натяжений, при этом устанавливают скорость входа заготовки в валки с нейтральным углом в очаге деформации, равным углу захвата, отличающийся тем, что скорость входа заготовки в валки устанавливают путем изменения натяжения заготовки и/или величины обжатия по соотношению:

где T1, T0 - переднее и заднее натяжения заготовки соответственно, кН;

µ - коэффициент трения;

р - контактное давление в очаге деформации, Н/мм2;

b - ширина заготовки, мм;

ΔH - абсолютное обжатие заготовки за проход, мм.

| Колосоуборка | 1923 |

|

SU2009A1 |

| ШЕФТЕЛЬ Н.И | |||

| Технология производства проката | |||

| - М.: Металлургия, 1976, с.456-459 | |||

| СПОСОБ ДЕФОРМАЦИИ МЕТАЛЛА В ЧЕТЫРЕХВАЛКОВОМ КАЛИБРЕ | 0 |

|

SU261344A1 |

| Способ прокатки металлической полосы | 1989 |

|

SU1839118A1 |

Авторы

Даты

2012-11-27—Публикация

2011-06-21—Подача