Изобретение относится к способу намотки металлической полосы с помощью

- намоточного барабана с телом барабана,

- множества расширяемых, соответственно, раздвигаемых в радиальном направлении, расположенных вокруг тела барабана сегментов,

- множества гидравлических цилиндров, с помощью которых обеспечивается возможность радиального перемещения сегментов.

Кроме того, изобретение относится к устройству для намотки металлической полосы.

В прокатных цехах металлические полосы формируют в листы или в намотанные рулоны, так называемые катушки, для обеспечения возможности транспортировки, а также дальнейшей обработки внутри цеха или, соответственно, у клиента. Катушки или металлические рулоны возникают, когда прямую металлическую полосу радиально наматывают в намоточной установке. Металлическая полоса является изделием из стана горячей прокатки полосы или стана холодной прокатки полосы. Это означает, что температура металлической полосы в зависимости от типа установки и тепловой обработки может лежать ниже или выше 100°С, в частности намного выше.

Намоточные установки действуют в принципе так, что металлическая полоса направляется на барабан, так называемый намоточный барабан. Направление металлической полосы вокруг намоточного барабана осуществляется с помощью направляющих элементов, таких как, например, направляющие чаши, направляющие ролики, ременные ленты и т.д., которые расположены в радиальном направлении подвижно вокруг продольной оси намоточного барабана. Когда намоточный барабан после приматывания способен создавать натяжение в металлической полосе, указанные выше направляющие элементы отводятся, например поворачиваются, от металлической полосы в нейтральное положение. При необходимости, например, когда металлическая лента может потерять натяжение за счет выхода из прокатной клети или приводного устройства намоточной установки, направляющие элементы снова поворачиваются к полосе. За счет этого предотвращается потеря катушкой своей формы, т.е. распускание.

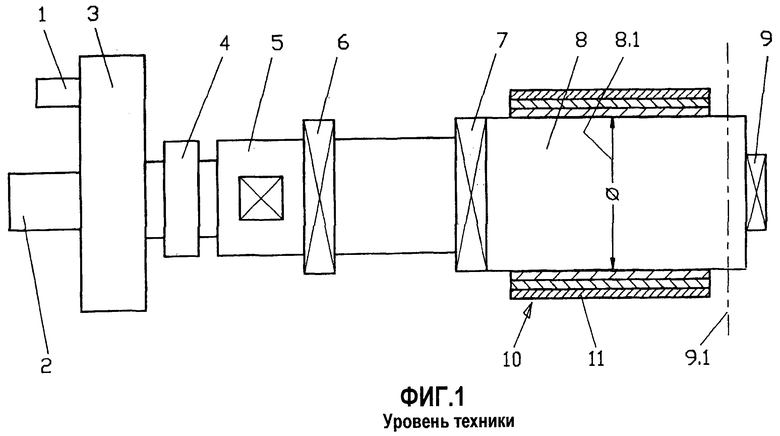

Намоточная установка согласно уровню техники состоит, например, как показано на фиг.1 и 2, из:

- двигателя 1 и передачи 3 для привода намоточного барабана;

- муфты 4, которая соединяет привод с барабаном,

- вращающегося или неподвижного гидравлического цилиндра 5, который соединен с разжимным стержнем 13 или разжимным блоком,

- системы измерения пути для измерения хода цилиндра (не изображена),

- заднего подшипника 6 барабана и переднего подшипника 7 барабана,

- намоточной части 8,

- тела 12 барабана, которое несет разжимной стержень 13, а также прижимное тело 14,

- сегментов 15, которые удерживаются планками (не изображены) тела 12 барабана и перемещаются с помощью прижимного тела 14 внутрь или наружу, и

- опорного подшипника 9 барабана.

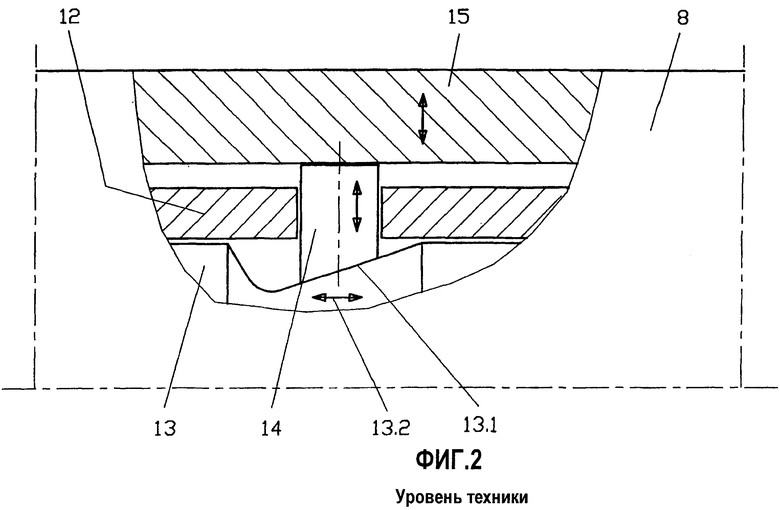

Принцип действия намоточного барабана согласно уровню техники показан точнее на фиг.2. При намотке металлическая полоса 10 охватывает в виде спирали намоточный барабан и образует витки 11. Намоточные барабаны в состоянии увеличивать и уменьшать (раздвигать и сдвигать) свои наружные размеры 8.1 в намоточной части 8. Эта функция достигается за счет перемещения в радиальном направлении лежащих снаружи сегментов 15. Для примотки металлическую полосу 10 направляют вокруг раздвинутого намоточного барабана. После намотки металлической полосы 10 в катушку или, соответственно, металлический рулон необходимо снимать ее с намоточного барабана для обеспечения возможности транспортировки. Для этого намоточный барабан сжимается, т.е. сегменты 15 перемещаются к продольной оси намоточного барабана и уменьшается наружный размер 8.1 намоточной части 8. Намоточный барабан отпускает катушку.

Раздвижной механизм показан на фиг.2. Раздвижная штанга 13 имеет по меньшей мере одну наклонную плоскость 13.1, предпочтительно несколько. За счет перемещения 13.2 раздвижной штанги 13 в осевом направлении намоточного барабана влево или вправо перемещается наклонная плоскость 13.1, и прижимное тело 14 поднимается или опускается в радиальном направлении и поднимает или опускает лежащий дальше снаружи в радиальном направлении сегмент 15. Поскольку сегменты 15 намоточной части 8 должны разжиматься и сжиматься возможно равномернее, а также воспринимать возникающие силы, то расположено несколько наклонных плоскостей, предпочтительно равномерно, как по окружности, так и по длине намоточной части. Разжимная штанга 13 соединена с гидравлическим цилиндром 5 и получает от него возвратно-поступательный привод или, соответственно, силу удерживания.

Известные намоточные барабаны имеют общим то, что сегменты 15 перемещаются по наклонной плоскости 13.1. При этом не требуется, чтобы прижимное тело 13 выполняло передачу силы или, соответственно, движения. Часто на сегментах 15 выполняются наклонные плоскости 13.1, так что существует непосредственный контакт между раздвижной штангой 13 и сегментом 15. Для удерживания сегментов 15 при вращении против действия центробежной силы и силы веса в намоточном барабане, предусмотрены, например, планки, которые установлены с возможностью поворота в раздвижной штанге 13 и с возможностью поворота в сегментах 15. С помощью направляющих, на которые опираются сегменты 15, сегменты 15 могут удерживаться в другом варианте выполнения в намоточном барабане.

Поскольку разжимная штанга 13 смонтирована внутри тела 12 барабана, то для этого в опорном подшипнике 9 барабана предусмотрено отверстие. Через это отверстие в тело 12 барабана вводится раздвижная штанга 13. Для соединения опорного подшипника с телом 12 барабана, предусмотрено место 9.1 соединения. Оно предпочтительно выполнено в виде винтового соединения.

Намоточный барабан в стане горячей прокатки полосы обычно используется для намотки металлических полос толщиной от 0,8 мм до 25,4 мм. При этом твердость может колебаться между небольшой, как, например, для низкоуглеродистых сталей, и высокой, как, например, для трубных изделий (Х80, Х100 и т.д.). Однако при намоточном барабане, согласно указанному выше уровню техники, невозможна целенаправленная и точная установка силы. Причиной этому являются наклонная плоскость, или наклонные плоскости, которые за счет их высокого и невоспроизводимого трения вызывают соответствующий гистерезис. Трудность невоспроизводимости трения основывается на наличии износа прижимных тел, сегментов и раздвижной штанги. Износ проявляется в виде сноса материала, деформации, изменений шероховатости поверхности и т.д. Это усугубляется тем, что могут быть неблагоприятными условия смазки, поскольку, например, консистентная смазка за счет высокого давления на отверстие выхода смазки не может выходить, или же смазка сгорает или коксуется при возникающих высоких температурах. Возможно также, что смазка смывается охлаждающей водой. Отрицательно сказываются попадающие на поверхности скольжения грязь и окалина, которые загрязняют консистентную смазку и/или попадают между поверхностями скольжения или, соответственно, трения. Деформации и съем материала приводят к тому, что сегменты больше не могут выдвигаться для желаемого наружного размера. То есть больше не достигается максимальный диаметр намоточного барабана и горизонтальное положение сегментов. Решающее значение для нагружаемости намоточного барабана имеет конструктивное выполнение места 9.1 соединения для опорного подшипника барабана. В принципе место 9.1 соединения (соответственно, разделения) является слабым местом.

Из уровня техники в соответствии с патентом Австрии 219940 известно устройство для управления намоточными барабанами, содержащими тело барабана и два установленных на нем с возможностью поворота натяжных сегмента, на которые воздействует ряд гидравлически приводимых в действие, раздвигающих их поршней, пальцев или т.п., которые установлены в теле барабана или в соединенной с ним непосредственно или опосредованно части. На каждый из обоих натяжных сегментов действует между его свободным, обращенным к другому натяжному сегменту концом и его шарнирно соединенной частью ряд гидравлически приводимых в действие поршней, пальцев или т.п. Кроме того, предусмотрен прижимной сегмент, который входит между раздвинутыми друг от друга натяжными сегментами.

Другие намоточные барабаны, которые имеют цилиндропоршневые блоки для раздвигания сегментов, известны из публикаций DE 2620926 А1, US 3273817 и US 3414210.

Из ЕР 0017675 В1 известен расширяемый намоточный барабан, содержащий сердечник, несколько расположенных вокруг сердечника с возможностью расширения или, соответственно, раздвигания в радиальном направлении сегментов и для каждого сегмента несколько гидравлических цилиндропоршневых блоков, с помощью которых обеспечивается возможность перемещения сегментов в радиальном направлении. Сегменты соединены с гидравлическими блоками в сердечнике. Кроме того, сегменты закреплены на поршнях гидравлических блоков, поршни выполнены кольцеобразными и смонтированы вокруг цапф, которые в свою очередь закреплены на сердечнике и имеют головки для ограничения радиального перемещения вверх сегментов. На радиально внутренних и наружных сторонах поршней предусмотрены первые и вторые камеры для гидравлической жидкости, так что обеспечивается возможность приведения в действие гидравлических блоков для вдвигания и выдвигания сегментов. Первые камеры гидравлических блоков (для выдвигания сегментов) соединены с несколькими рабочими цилиндрами, поршни которых предназначены для совместного сдвигания, так что согласованные с одним единственным сегментом первые камеры соединены каждая по меньшей мере с двумя различными рабочими цилиндрами.

Недостатком известного намоточного барабана является то, что выдвигаемые в радиальном направлении цилиндры все связаны гидравлически друг с другом. То есть они имеют один общий подводящий трубопровод (напорный трубопровод) по меньшей мере для двух, а в большинстве случаев для более чем двух цилиндров. В известных намоточных барабанах всегда устанавливаются лишь конечные положения цилиндров (полностью выдвинутое или вдвинутое). Последующее разведение сегментов из предварительно разведенного положения (промежуточного положения сегментов) невозможно, поскольку трение, соответственно, нагрузка различна от цилиндра к цилиндру. Таким образом, цилиндры раздвигали бы сегменты различно, и периметр катушки, который образует наружный контур намоточного барабана, имел бы не цилиндрическую форму. Такое не круговое выполнение приводит к проблемам при обращении с катушкой.

Поэтому в основу изобретения положена задача создания способа, с помощью которого предотвращаются указанные недостатки. Кроме того, должно быть создано устройство для намотки металлической полосы.

Эта задача решена относительно способа тем, что каждый цилиндр из множества цилиндров регулируют по отдельности (индивидуально).

Указанное регулирование по отдельности отдельных цилиндров предпочтительно обеспечивает возможность установки каждого цилиндра на заданные индивидуально для каждого цилиндра значения. Кроме того, указанное индивидуальное регулирование отдельных цилиндров обеспечивает возможность отдельного последующего регулирования отдельных цилиндров на новые заданные значения исходя из уже предварительно раздвинутого намоточного барабана. В частности, можно задавать любые заданные значения, которые лежат между обусловленными системой максимально возможными заданными значениями (конечными значениями).

Согласно первому примеру выполнения изобретения, осуществляют регулирование всех цилиндров или, соответственно, балансировочных цилиндров намоточного барабана по отдельности в одинаковое заданное положение, в частности на одинаковое радиальное расстояние от продольной оси намоточного барабана, также тогда, когда трение или, соответственно, нагрузка должна быть различной от цилиндра к цилиндру. С помощью этого регулирования предпочтительно достигается то, что все цилиндры выдвинуты одинаково в радиальном направлении и что отверстие катушки выполнено цилиндрическим или, соответственно, круглым.

В качестве альтернативного регулирования положения решения, цилиндры можно регулировать также относительно давления или, соответственно, усилия. За счет установки или, соответственно, регулирования каждого цилиндра из множества цилиндров намоточного барабана на одинаковое заданное усилие можно также создавать симметричное, в частности, круглое отверстие катушки.

Последующее раздвигание осуществляется с помощью регулируемого давления и/или регулируемого позиционирования сегментов, при этом можно также обеспечивать корреляцию между силой натяжения в металлической полосе с раздвиганием намоточного барабана. Согласование обеих величин силы натяжения в металлической полосе и усилия раздвигания в намоточном барабане обеспечивает надежную намотку и помогает при применении минимального усилия раздвигания минимизировать повреждения металлической полосы и максимально увеличивать срок службы конструктивных элементов намоточного барабана.

Предпочтительно, за счет определения крутящего момента двигателя создают корреляцию силы натяжения в металлической полосе с раздвиганием намоточного барабана.

Кроме того, задача изобретения решена с помощью устройства для намотки металлической полосы, согласно пункту 7 формулы изобретения. Преимущества устройства соответствуют указанным выше относительно способа преимуществам. Синхронизирующее устройство служит для обеспечения того, что для регулирования отдельных цилиндров задаются, при желании, одинаковые заданные значения.

Другие преимущества способа и устройства, согласно изобретению, являются предметом соответствующих зависимых пунктов формулы изобретения.

За счет намоточного барабана, согласно изобретению, можно отказаться от относительно большого раздвижного цилиндра, раздвижной штанги, прижимных тел, места соединения, а также отверстия в теле барабана.

Ниже приводится более подробное описание примера выполнения изобретения со ссылками на прилагаемые чертежи, на которых схематично изображено:

фиг.1 - частичный продольный разрез намоточного барабана согласно уровню техники;

фиг.2 - частичный продольный разрез намоточного барабана согласно фиг.1 с раздвижным сегментом, телом барабана и тяговой штангой;

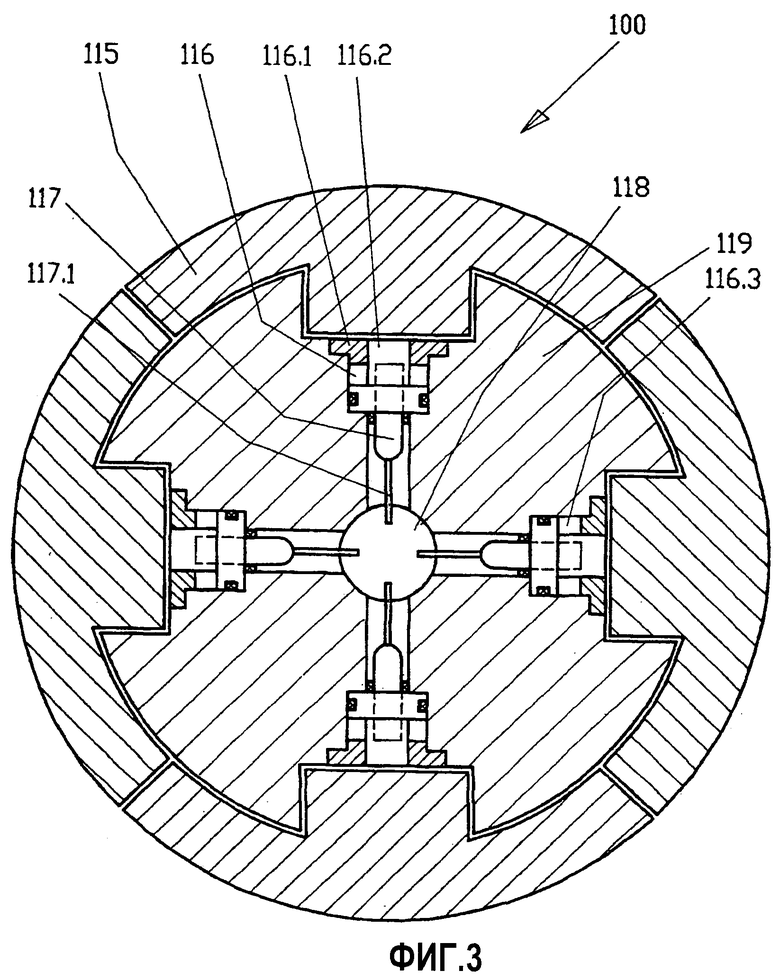

фиг.3 - поперечный разрез намоточного барабана согласно изобретению;

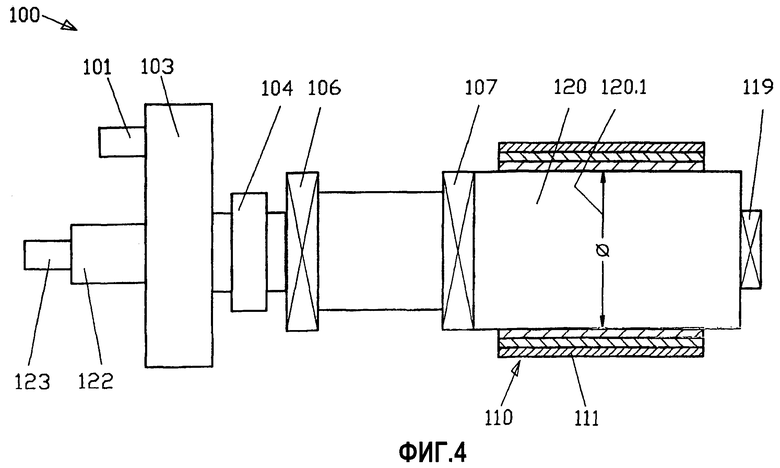

фиг.4 - частичный продольный разрез намоточного барабана согласно фиг.3;

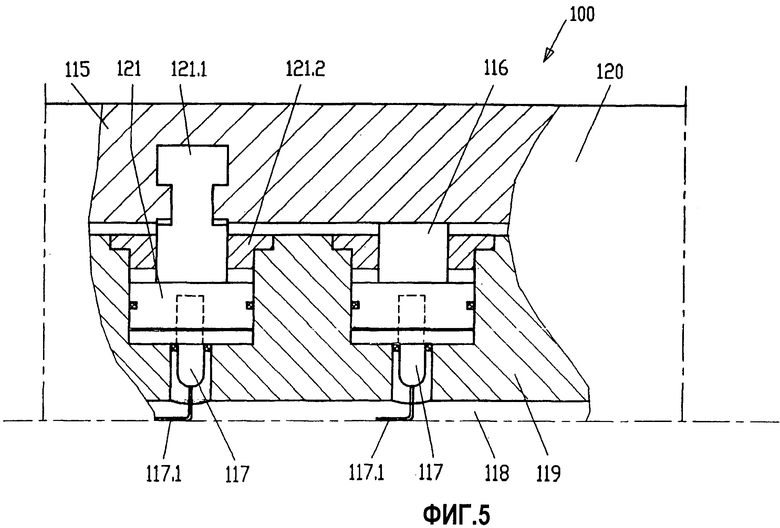

фиг.5 - частичный продольный разрез намоточного барабана согласно фиг.3 с раздвижным сегментом, цилиндром, телом барабана и датчиком положения;

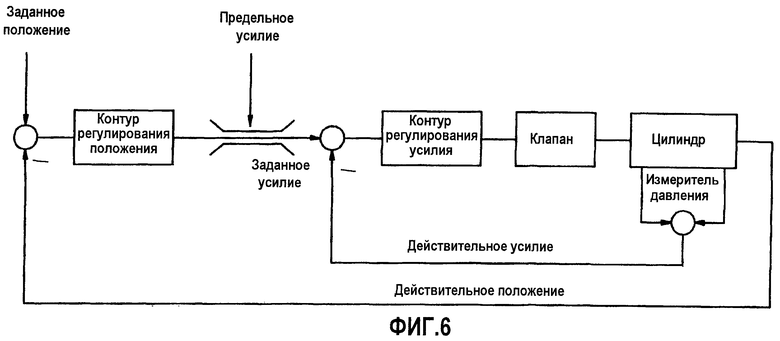

фиг.6 - регулировочный контур устройства.

Намоточный барабан 100 согласно изобретению, показанный на фиг.3-5, выполнен в намоточной части 120 с цилиндрами 116 и балансировочными цилиндрами 121. Цилиндры 116 и балансировочные цилиндры 121 перемещают и/или удерживают сегменты 115. Цилиндры 116 и балансировочные цилиндры 121 приводятся в действие, например, гидравлически. Кроме масла можно также применять другие среды, такие как, например, консистентная смазка. Для передачи или, соответственно, создания усилия раздвигания и перемещения сегментов 115 предназначены цилиндры 116. Цилиндры 116, как показано на фигурах, установлены с их крышкой 116.1 цилиндра, а также с их поршнем 116.2 цилиндра непосредственно в теле 119 барабана. Однако возможен также монтаж всего цилиндра 116 в виде блока в намоточном барабане 100. Предпочтительно каждый цилиндр 116 снабжен датчиком 117 положения, так что определяется и управляется или регулируется точное положение поршня 116.2 цилиндра. Кабели 117.1 датчиков 117 положения проходят через кабельный канал 118 к вращающемуся передаточному элементу 123 (см. фиг.4) и оттуда к блоку управления, регулирования и/или оценки (не изображен). Снабжение рабочей средой цилиндров 116 и балансировочных цилиндров 121 осуществляется через трубопровод 122 подачи среды.

Трубопровод 122 подачи среды снабжает цилиндры 116 и балансировочные цилиндры 121 необходимыми средами, а также тело 119 барабана охлаждающей и/или очищающей жидкостью, такой как вода для охлаждения и очистки. Кроме того, намоточный барабан 100 снабжается в местах смазки смазочным материалом через трубопровод 122 подачи сред. Вода для охлаждения и очистки также подается через трубопровод 122 подачи сред к месту назначения на намоточном барабане 100. Вращающийся передаточный элемент 123 снабжает датчики 117 положения напряжением или, соответственно, током.

Аналогично цилиндру 116, балансировочный цилиндр 121 также установлен со своим поршнем 121.1 цилиндра и со своей крышкой 121.2 непосредственно в виде полностью сменного блока в теле 119 барабана. Балансировочный цилиндр 121 имеет задачу удерживать сегмент или сегменты 115 против действия центробежной силы и силы тяжести так, что всегда имеется контакт между поршнем 116.2 цилиндра и сегментом 115. Этот цилиндр 121 может быть также снабжен датчиком 117 положения. В другом варианте выполнения предусмотрена возможность управления или регулирования цилиндра 121 с помощью датчика давления на заданное усилие, так что можно отказаться от датчика 117 положения.

Регулирование или управление цилиндрами 116 и балансировочными цилиндрами 121 осуществляется с помощью датчиков давления, которые измеряют давление в подводящих и отводящих трубопроводах, и/или с помощью датчиков 117 положения. Балансировочный цилиндр 121 выполнен так, что он образует с сегментом соединение с геометрическим замыканием. Другой вариант выполнения состоит в соединении с силовым замыканием.

Для калибровки наружного диаметра намоточного барабана 100 с сегментами 115 надвигают по меньшей мере два калибровочных кольца и позиционируют с заданным расстоянием в направлении продольной оси. С помощью калибровки устанавливают наружный диаметр и датчики положения. Дополнительно можно определять горизонтальное положение сегментов 115 с помощью подходящих измерительных или проверочных устройств. С помощью цилиндров 116 можно компенсировать износ сегментов 115.

На фиг.6 показан в качестве примера регулировочный контур для устройства, с помощью которого можно по отдельности регулировать каждый отдельный цилиндр устройства. В показанном регулировочном контуре происходит регулирование положения с подчиненным (вспомогательным) регулированием усилия. Основное регулирование положения приводит к тому, что все цилиндры намоточного барабана регулируются на одинаковое заданное положение, т.е. одинаковое радиальное расстояние до продольной оси намоточного барабана. При этом за счет подчиненного контура регулирования усилия обеспечивается, что выдерживается заданное по отдельности для цилиндров заданное усилие, в частности, оно не превышается.

В качестве альтернативного решения или дополнительно, регулировочное устройство согласно изобретению для каждого цилиндра может иметь отдельное регулирование усилия с подчиненным (вспомогательным) регулированием положения. Усилия, с которыми цилиндры прижимаются к наматываемой полосе, регулируются с помощью основного регулирования усилия на заданные, предпочтительно одинаковые усилия. Одновременно, подчиненное регулирование положения обеспечивает выдерживание при регулировании усилия заданного положения цилиндров.

В обоих механизмах регулирования, т.е. регулирования положения с подчиненным регулированием усилия или регулирования усилия с подчиненным регулированием положения, может быть предусмотрен ограничитель усилия, с целью предотвращения при выходе из строя регулирования усилия превышения заданного максимального усилия и тем самым возможных повреждений намоточного барабана и наматываемой полосы. Когда имеются в распоряжении оба механизма регулирования, то рекомендуется, в зависимости от рабочей ситуации, переключение при необходимости между обоими механизмами. Регулирование положения, предпочтительно с подчиненным регулированием усилия, применяется, в частности, при запуске намоточного барабана, т.е. в начале процесса намотки. После этого, т.е. во время стационарного процесса намотки, т.е. после намотки пары витков, рекомендуется переключение на наложенное регулирование усилия с подчиненным регулированием положения.

С помощью обоих указанных механизмов регулирования обеспечивается возможность выбора или, соответственно, регулирования по отдельности любого положения и рабочего давления для каждого цилиндра в рамках системных ограничений. За счет этого обеспечивается возможность намотки металлической полосы на предварительно разведенный намоточный барабан. Это означает, что в процессе примотки, после намотки определенного количества витков, увеличивается диаметр намоточного барабана, когда витки лежат свободно или, соответственно, возможно быстрее должно создаваться натяжение.

Устройство согласно изобретению не имеет главного цилиндра, а имеет вращающееся средство подачи, которое в состоянии снабжать предпочтительно с высоким давлением каждый отдельный цилиндр требуемой текучей средой. За счет регулирования обеспечивается, что цилиндры 116 перемещают сегменты 116 синхронно, так что они всегда перемещаются горизонтально. Это предотвращает перекашивание и заклинивание сегментов 115, так что всегда обеспечивается надежность работы.

За счет отказа от наклонных поверхностей 13.1, известных из уровня техники, согласно фиг.2, отпадает также необходимость её смазки консистентной смазкой. С помощью намоточного барабана, согласно изобретению, обеспечивается возможность снабжения его водой и тем самым охлаждения. За счет подходящего направления воды намоточный барабан постоянно очищается или, соответственно, омывается от загрязнений.

Перечень позиций

1 Двигатель

2 Передача

3 Муфта

4 Гидравлический цилиндр

5 Задний подшипник барабана

6 Передний подшипник барабана

7 Намоточная часть

8 Опорный подшипник барабана

9 Металлическая полоса

10 Витки

11 Тело барабана

12 Раздвижная штанга

13 Прижимное тело

14 Сегмент

15 Цилиндр

100 Намоточный барабан

101 Двигатель

103 Муфта

104 Гидравлический цилиндр

106 Передний подшипник барабана

107 Задний подшипник барабана

110 Витки

111 Металлическая полоса

115 Сегмент

116 Цилиндр

117.1 Кабель

118 Кабельный канал

119 Тело барабана

120 Намоточная часть

121 Балансировочный цилиндр

121.1 Поршень цилиндра

121.2 Крышка цилиндра

122 Средство подачи среды

123 Вращающийся передаточный элемент

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ТРЕНИЯ СЦЕПЛЕНИЯ МЕЖДУ МОТАЛКОЙ И РУЛОНОМ | 2005 |

|

RU2323869C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАЗЖИМНОГО БАРАБАНА МОТАЛКИ | 2008 |

|

RU2431533C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАМОТКИ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, В ЧАСТНОСТИ ГОРЯЧЕ- ИЛИ ХОЛОДНОКАТАНОЙ ТОНКОЙ СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2002 |

|

RU2299774C2 |

| Устройство для управления подъемом и опусканием прижимных валиков разматывателей для горячей прокатной ленты | 1986 |

|

SU1558292A3 |

| ПЕЧНАЯ МОТАЛКА С ЛЕНТОМОТАЛЬНЫМ УСТРОЙСТВОМ | 2006 |

|

RU2403113C2 |

| Автомат для изготовления седлообразных катушек | 1977 |

|

SU736190A1 |

| НАМОТОЧНОЕ УСТРОЙСТВО ДЛЯ НАМОТКИ ПОЛОС | 2007 |

|

RU2412771C1 |

| УСТРОЙСТВО ДЛЯ НАМАТЫВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА В РУЛОН | 2015 |

|

RU2619418C1 |

| БАРАБАН МОТАЛКИ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2006 |

|

RU2404004C2 |

| БАРАБАН МОТАЛКИ, ВЫПОЛНЕННЫЙ С ВОЗМОЖНОСТЬЮ РАСШИРЕНИЯ И СУЖЕНИЯ | 2006 |

|

RU2313414C1 |

Группа изобретений относится к области намоточных устройств. Намоточный барабан содержит тело барабана, множество сегментов, множество гидравлических цилиндров и регулировочные устройства. Сегменты расположены вокруг тела барабана и выполнены с возможностью раздвижения в радиальном направлении. Гидравлические цилиндры обеспечивают возможность перемещения сегментов. Регулировочные устройства регулируют каждый гидравлический цилиндр по отдельности. При осуществлении способа намотки металлической полосы с помощью гидравлических цилиндров раздвигают в радиальном направлении сегменты. Каждый гидравлический цилиндр регулируют по отдельности. Обеспечивается натяжение металлической полосы. Предотвращается распускание намотанной катушки. 2 н. и 12 з.п. ф-лы, 6 ил.

1. Способ намотки металлической полосы (110) на намоточный барабан (100), содержащий тело (120) барабана, множество расширяемых или соответственно раздвигаемых в радиальном направлении, расположенных вокруг тела (120) барабана сегментов (115) и множество гидравлических цилиндров (116), с помощью которых сегменты (115) перемещаются в радиальном направлении, отличающийся тем, что каждый цилиндр (116) из множества цилиндров регулируют по отдельности.

2. Способ по п.1, отличающийся тем, что все цилиндры (116) из множества цилиндров регулируют по отдельности на одинаковое заданное положение, в частности одинаковое радиальное расстояние от продольной оси намоточного барабана.

3. Способ по п.2, отличающийся тем, что регулирование положения поддерживают регулированием усилия.

4. Способ по п.1, отличающийся тем, что каждый цилиндр (116) из множества цилиндров регулируют по отдельности на заданное давление или соответственно заданное усилие.

5. Способ по п.4, отличающийся тем, что регулирование давления или соответственно усилия поддерживают регулированием положения.

6. Способ по любому из пп.1-5, отличающийся тем, что за счет определения крутящего момента двигателя создают корреляцию силы натяжения в металлической полосе с раздвиганием намоточного барабана (100).

7. Намоточный барабан для намотки металлической полосы (111), содержащий

тело (120) барабана,

множество расширяемых или соответственно раздвигаемых в радиальном направлении, расположенных вокруг тела (115) барабана сегментов (115), и

множество гидравлических цилиндров (116), с помощью которых обеспечивается возможность радиального перемещения сегментов (115), отличающийся тем, что в нем предусмотрено регулировочное устройство для регулирования каждого гидравлического цилиндра (116) по отдельности.

8. Намоточный барабан по п.7, отличающийся тем, что каждый цилиндр (116) снабжен датчиком (117) положения.

9. Намоточный барабан по п.8, отличающийся тем, что каждый цилиндр (116) и/или каждый балансировочный цилиндр (121) снабжен датчиком давления.

10. Намоточный барабан по любому из пп.7-9, отличающийся тем, что каждый балансировочный цилиндр (121) соединен с сегментом (115) с силовым или геометрическим замыканием.

11. Намоточный барабан по любому из пп.7-9, отличающийся тем, что регулировочное устройство имеет синхронизирующее устройство для синхронизации заданных значений для отдельных гидравлических цилиндров.

12. Намоточный барабан по любому из пп.7-9, отличающийся тем, что в нем предусмотрено средство (122) подачи сред для снабжения отдельных цилиндров или соответственно балансировочных цилиндров (121) необходимой средой.

13. Намоточный барабан по любому из пп.7-9, отличающийся тем, что средство (122) подачи сред снабжает намоточный барабан (100) средой, которая является по меньшей мере водой, для одновременного охлаждения и очистки частей намоточного барабана (100).

14. Намоточный барабан по п.13, отличающийся тем, что средство (122) подачи сред снабжает также места смазки смазкой, а также вращающийся передаточный элемент (123) снабжает измерительные устройства током и/или напряжением.

| Приспособление к катучему домкрату для снимания и перемещения цилиндров паровозных крышек | 1929 |

|

SU17675A1 |

| JP 58179514 А, 20.10.1983 | |||

| БАРАБАН МОТАЛКИ, ВЫПОЛНЕННЫЙ С ВОЗМОЖНОСТЬЮ РАСШИРЕНИЯ И СУЖЕНИЯ | 2006 |

|

RU2313414C1 |

| US 4213577 A1, 22.07.1980. | |||

Авторы

Даты

2012-11-27—Публикация

2009-06-25—Подача