Изобретение относиться к способам получения кристаллических алюмосиликатов, с помощью которых производиться удовлетворение потребностей использующих их по прямому назначению определенных отраслей промышленного производства, а именно электротехнической, химической и т.д., а так же к устройствам для осуществления такого рода технологий.

Известны технологии, в соответствии с которыми синтез алюмосиликатов производят в автоклавах в интервале температур 60-450°C из раствора, содержащего алюминат натрия Na[Al(OH)4] и водную суспензию кремниевой кислоты nSiO2·mH2O с добавкой в него щелочи.

Получаемый после окончания такой обработки алюмосиликатный гель промывают и сушат при температуре, близкой к 100°C. (см. Интернет, статья "Алюмосиликаты", http://slovari.yandex.ru/

Однако следует обратить внимание на то, что получение конечного продукта с использованием указанного выше известного способа требует привлечения существенных материальных и финансовых затрат (в силу того, что этот конечный продукт вырабатывают с помощью автоклавов при повышенной температуре).

Наиболее близким к предлагаемому является способ получения алюмосиликатов, в процессе осуществления которого исходная смесь подвергается обработке, осуществляемой в две стадии. На первой стадии на суспензию, содержащую исходные сырьевые компоненты, воздействуют температурой, составляющей 240-325°C в течение 1-20 минут, а на второй стадии обрабатываемое сырье выдерживается в открытой емкости при 50-100°C в течение 60-240 часов.

По окончании проведения этих этапов в применяемой емкости формируется твердый кристаллический осадок, состоящий из образовавшихся на ее дне алюмосиликатов.

При осуществлении указанной выше технологии применяется изолированный от внешней окружающей среды реактор (емкость), в которую и помещают исходную сырьевую массу.

Для ее преобразования в конечный продукт используется генерируемое с этой целью физическое поле, воздействующее на исходные сырьевые компоненты непосредственно в области осуществления такого рода их синтеза. Физическое поле в данном указанном выше случае используется температурное. Для поддержания диапазона создаваемых с его помощью температур используют рабочие элементы, обеспечивающие повышение последней до заданных технологий переработки сырья значений. В известном способе эти рабочие элементы выполнены в виде нескольких теплообменников - нагревателей. В состав таких теплообменников включены термоэлектрические нагревательные элементы, которые в процессе осуществления работы последних подключаются к внешнему источнику для подачи к ним питания.

При осуществлении такого рода синтеза алюмосиликатов на первой стадии его выполнения обрабатываемая смесь помещается во внутреннюю полость применяемой технологической емкости, где она и подвергается указанному выше воздействию со стороны генерируемого в этой зоне физического поля (в данном случае температурного).

Вторая же стадия получения конечного продукта осуществляется в открытой емкости, при атмосферном давлении, и под действием температурного поля, обеспечивающего нагрев обрабатываемой среды до значений в 90-100°C.

Вторая стадия обработки, осуществляемая после первой, занимает длительный промежуток времени - 60-240 часов. По завершении ее процесс синтеза кристаллических алюмосиликатов можно считать законченным.

(См. патент RU 2026815 "Способ получения цеолитных алюмосиликатов с молярным отношением SiO2/Al2O3=20"; C01B 33/36, опубликован 20.01.1995 - далее прототип).

Однако осуществление синтеза алюмосиликатов с применением и этого известного технического решения (прототипа) связано с необходимостью привлечения существенных финансовых затрат.

Наличие указанного фактора определяется, прежде всего, тем, что на его первой стадии выполнения используется работающий в условиях наличия высоких значений давления и температур химический реактор (емкость).

Осуществление же второй стадии формирования конечного продукта в этом известном техническом решении связано с применением длительного временного промежутка (60-240 часов), в течение которого заканчивается процесс кристаллизации вырабатываемого конечного продукта.

Все указанное выше неминуемо оказывает негативное влияние на получаемые в конечном итоге технико-экономические показатели процесса преобразования исходной сырьевой массы в формируемый в ходе его выполнения сам конечный продукт.

Целью предлагаемого изобретения является снижение затрат, необходимых для осуществления синтеза кристаллических алюмосиликатов из объема исходной сырьевой массы.

Достижение указанной выше цели в предлагаемом способе и устройстве обеспечивается за счет наличия действия следующих факторов:

Предлагаемый способ включает в себя операцию по проведению размещения исходного сырья во внутренней полости, используемой для осуществления обработки емкости. В процессе ее выполнения эта емкость изолирована от окружающей ее внешней среды.

При преобразовании сырьевой массы в конечный продукт при осуществлении предлагаемого способа применяется искусственно созданное с этой целью физическое поле.

Само это преобразование выполняется непосредственно в зоне его влияния.

Новым в способе является то, что в качестве объекта для проведения такого рода преобразования выступает воздушная взвесь из частиц песка, содержащего окиси алюминия и кремния. Габариты входящих в состав взвеси частиц составляют 1 мкм - 8 мкм.

Содержание же такого рода составляющих в объеме последней равно 20-40% от всей его величины. Применяемое же в процессе обработки физическое поле представляет собой переменное вращающееся магнитное. Напряженность его в рабочей зоне составляет 2,5×103÷1×106 А/м, а частота 40-70 Гц. При осуществлении же такого рода обработки сама емкость с загруженным в нее сырьем выполняет функции замыкающего соединительного звена для генерируемого используемой магнитной системой и создаваемого в ней потока. Кроме того, в толщу осевшего на дно применяемой емкости осадка производиться подача струй сжатого воздуха под избыточным давлением 0,1÷0,6 кгс/см2, формирующих в этой области так называемый "кипящий слой".

Применяемое при осуществлении предлагаемого способа устройство состоит из следующих элементов. Прежде всего, оно содержит емкость для размещения в ней обрабатываемой сырьевой массы. В устройстве также используются рабочие элементы, обеспечивающие формирование воздействующего на составляющие сырье частицы физического поля. Эти рабочие элементы подключаются к внешнему источнику электрического питания.

Новым в устройстве является то, что его рабочие элементы выполнены в виде состыкованных между собой пластин из магнитопроводящего материала. Последние при проведении их совместного монтажа друг с другом формируют замкнутый прямоугольный контур. При этом в теле составляющих такой контур отдельных деталей размещаются три обмотки катушки. Каждая из них соединена с соответствующей отдельной фазой внешнего трехфазного источника электрического питания. В одном же из составляющих контур генератора элементов выполнен сквозной паз, габариты которого обеспечивают размещение в нем содержащей обрабатываемую воздушную взвесь емкости.

Помимо всего этого, на верхнюю часть этой емкости, на ее торце, устанавливается крышка. Назначением ее является изоляция внутреннего объема емкости от прямой связи его с окружающей устройство внешней средой.

На дне же емкости прокладывается заглушенный с торцевой части патрубок, в стенках которого выполнены отверстия перфорации.

С помощью последних обеспечивается вывод в окружающие такой патрубок придонные слои продукта струй подаваемого через них сжатого воздуха.

Внутренняя полость этого патрубка соединена с полостью подающей сжатый воздух под избыточным давлением внешней магистрали.

При использовании всего набора перечисленных выше особенностей выполнения предлагаемого способа, а так же и в конструкции используемого при его проведении устройства характер протекания процесса обработки в ходе ее осуществления претерпевает следующие изменения.

На самых начальных этапах проведения такого рода процесса применяемая в ходе его исполнения сырьевая масса проходит через операцию так называемого "ультратонкого помола". В ходе выполнения последней составляющие исходное сырье песчинки преобразуются в частицы с габаритными размерами от 1 мкм до 8 мкм.

Такие изменения их размеров могут быть выполнены с помощью любых известных на настоящее время технологий, например с применением нашедших широкое распространение шаровых мельниц.

Прошедшая через такой "помол" готовая мелкодисперсная масса затем просушивается в жарочном шкафу при температуре 120°-150°C в течение 30-50 минут.

На этом этап предварительной подготовки сырья к последующей его обработке можно считать законченным.

Полученная из песка, содержащего оксиды алюминия и кремния, пылевидная сырьевая масса затем помещается во внутреннюю полость технологической емкости 3.

Размещенный в полости емкости 3 сырьевой материал затем проходит через операцию перемешивания его с объемом заполняющего ее воздуха.

В итоге всего этого в последней формируется устойчивая непрозрачная пылевидная взвесь.

Операция перемешивания указанных выше компонентов в объеме емкости 3 может осуществляться с помощью любых известных технологических приемов, например, при помощи вводимой в сосуд механической лопастной мешалки или за счет подачи к его дну струй сжатого воздуха из специального сопла.

После получения такой взвеси емкость 3 закрывается крышкой 8, и устанавливается в сквозной паз "Б" генератора магнитного потока.

Перфорированный же патрубок 6, используемый для подачи в емкость 3 сжатого воздуха, после завершения операции ее монтажа в генератор, подключается к подающей последний магистрали.

По завершении всех этих указанных выше переходов все обмотки катушки 2 (см. фиг.1) используемого генератора подключаются к соответствующим фазам внешнего источника питания (на чертеже не показан).

Каждая из этих обмоток катушек при поступлении на нее переменного электрического тока, подаваемого от соответствующих фаз внешнего источника питания, начинает генерировать собственное магнитное поле.

Так как все используемые в контуре обмотки - катушки 2 смонтированы в соответствующих монтажных окнах (на чертеже не показаны), выполненные непосредственно в объеме магнитопроводящих рабочих элементов 1, то генерируемые ими отдельные магнитные потоки с помощью последних объединяются в единый суммарный. Таким образом, в контуре создается общее магнитное поле, сформированное с помощью этих трех отдельных составляющих, полученных в зонах установки каждой из указанных выше обмоток - катушек 2.

Так как подаваемый для их питания переменный ток в каждой из используемых фаз внешнего источника имеет угловые сдвиги составляющих его синусоидальных волн относительно таких же соседних, то сформированное таким образом суммарное магнитное поле получается не только переменным, но и как бы осуществляющим "вращение" в окружающий его пространственной области.

Следует еще обратить внимание и на то, что образующийся в контуре генератора при его включении суммарный магнитный поток будет стремиться замкнуть разорванные пазом "Б" его половины, как бы соединяя их в единое целое (создавая своеобразную замкнутую "петлю").

В процессе осуществления этого он неизбежно производит "проскок" через внутреннюю полость емкости 3, заполненную частицами 4 обрабатываемой сырьевой массы.

Последняя выполняет в ходе осуществления такого рода его перехода из одной половины контура в другую роль замыкающего соединительного звена применяемой для выполнения обработки этой магнитной системы. Т.е. становиться своеобразной "ступенькой", с опорой на которую этот переход между рабочими элементами 1 такого рода генератора и становиться осуществимым с минимально возможными потерями энергии.

Все перечисленное выше обеспечивает максимально возможную концентрацию силовых линий генерируемого в устройстве магнитного поля непосредственно в зоне проведения процесса преобразования сырьевых частиц 4 в необходимый конечный продукт их переработки - гранулы 5, состоящие из алюмосиликатов и кремния.

Соответственно, сформированный в этой же области результирующий вектор суммарного магнитного потока совершает там колебательные угловые перемещения, осуществляя при этом перенос зоны своего влияния на окружающие его частицы 4 по всем трем пространственным координатам (x; y; z).

К тому же в процессе этого последний меняет не только направление воздействия, но и саму свою величину (с заданной частотой 40-70 Гц). Если соединить при помощи кривых линий точки нахождения его конца, оббегающего участки окружающего этот вектор пространственного объема в течение заранее выбранного определенного временного промежутка, то получим фигуру, по очертанию наиболее близкую к трехмерному "эллипсоиду" (см. зону "Д" на фиг.1).

Сужение его переднего и заднего конца определяется увеличением магнитного сопротивления, неизбежно появляющемся ввиду возникновения монтажных зазоров "а" в момент установки емкости 3 в генератор.

Так как этот результирующий вектор совершает весь этот набор из указанных выше действий в заполненной обрабатываемой средой внутренней полости емкости 3, то на находящиеся там частицы сырья 4, а также молекулы газов - кислорода, окиси углерода, обрушивается целая серия периодически повторяющихся (40-70 Гц) "толчков" и "ударов".

Под их влиянием неизбежно активируются входящие в состав указанных выше компонентов атомы их молекул, электроны которых переходят на более высокие орбиты относительно их ядра.

При этом разрываются ранее имеющиеся между ними ковалентные молекулярные связи, и в зоне обработки появляются новые ионы, образующиеся из числа этих входящих в состав исходных молекулярных соединений атомов.

В самой зоне обработки в итоге этого появляются активированные молекулярные фрагменты, ранее составлявшие входящие в состав применяемой сырьевой смеси ее частицы; а так же и заполняющие полость емкости 3 и входящие в состав атмосферного воздуха микрообъемы газов.

При протекании в последующем целого ряда реакций все полученные там компоненты формируют "зародыши" новых, ранее отсутствующих в исходном сырьевом материале соединений, а именно - алюмосиликатов и кремния, что может осуществляться по схеме:

CO2→C4++2O2-;

CO4→C4-+4H+;

Al2O3+C4+→2Al3++CO2+O2-;

SiO2+C4+→Si4++CO2;

2H+-+О2-→H2O;

O2→O2-+O2-;

Al3+6Si4++15O2-→6SiO2·Al2O3.

Другие же вещества, входящие в состав имеющихся в сырье примесей, также как алюмосиликаты и кремний, будут преобразованы в новые кристаллические структуры, которые в последующем и будут составлять появляющиеся по окончании процесса обработки кусковые губчатые отходы (шлаки).

Так как полученные в зоне такого энергетического воздействия "зародыши" из указанных выше новых структур обладают достаточно высокой плотностью (2,48 г/см3-2,54 г/см3), то они оседают под действием сил гравитации, попадая на дно емкости 3. Перемещаясь в вертикальном направлении, такие "зародыши" из вновь полученных соединений захватывают по дороге мелкие частицы 4 окружающей их сырьевой массы, обрастая своеобразной "шубой".

Попадая в самую нижнюю часть полости емкости 3, они создают там искусственно сформированный за счет действия этих факторов "придонный слой". Как только в толщу последнего начинают поступать струи подаваемого под избыточным давлением (0,1÷0,6 кгс/см2) сжатого воздуха, то входящие в него составляющие под действием последних начинают совершать интенсивные колебательные перемещения, то подымаясь вверх, то падая вниз. При этом создается так называемый "кипящий слой".

Все перечисленные ранее процессы, обусловленные воздействием переменного вращающегося магнитного поля на входящие в придонный слой соединения, протекают и в этой области точно также, как и в остальном объеме обрабатываемой в устройстве сырьевой взвеси.

Отличия в выполнении такого рода технологии в этой области полости емкости 3 будут заключаться лишь в том, что в условиях формируемого в ней "кипящего слоя" значительно возрастает количество подаваемых к "зародышам" микрообъемов ионизированного газа - (C4+; O2-), а также попадающих туда же и используемых для построения формирующих там крупных гранул новых строительных "мини-кирпичиков" (Al3+; Si4+). Ионы газа (C4+; O2-), как и указывалось ранее, генерируются из объемов подаваемого в эту зону обработки газов - кислорода O2, окиси углерода CO2, метана CH4, входящих в состав используемого сжатого воздуха.

Наличие всех перечисленных выше факторов воздействия на применяемый сырьевой материал позволяет существенно интенсифицировать процесс получения из него новых компонентов - алюмосиликатов и кремния, а также создает условия для протекания формирования указанных выше соединений в виде крупногабаритных гранул с размерами от 1,5 до 13 мм.

Соотношение получаемых на конечном этапе обработки указанных выше конечных продуктов определяется, прежде всего, составом применяемой сырьевой массы.

При преобладании в ней окиси алюминия падает количество получаемого кремния, и наоборот.

Чистота исходного сырья определяет и количество получаемых на финальном этапе проведения обработки отходов, а также влияет на их состав и структуру.

При идеально выверенной пропорции соотношения окиси алюминия и окиси кремния существовала бы теоретическая основа для получения 100% всего конечного продукта только в виде одного того же алюмосиликата, и наоборот - то же самое можно утверждать относительно образующегося кристаллического кремния. Т.е. появление "кремния" в составе образующегося "продукта" переработки обеспечивается тем, что для имеющегося в зоне протекания реакций соответствующего количества ионов алюминия необходимые "партнеры" - атомы кремния, были уже полностью разобраны. Оставшиеся же свободными последние и были преобразованы в микрокристаллы, из которых и были созданы эти гранулы кремния.

Таким образом, в придонной области емкости 3 и обеспечивается по окончании выполнения процесса обработки накопление крупных гранул из указанных выше кристаллических алюмосиликатов и кремния.

Структурная формула вновь полученных алюмосиликатов при этом имеет вид 6SiO2·Al2O3 и не претерпевает каких-либо изменений при всех возможных вариациях режима проведения применяемого технологического процесса. Степень чистоты материала относительно содержащихся в составе примесей соответствует 99,88%. Показатели относительной диэлектрической проницаемости составляют ε=2,4 (аналог 2,5) при ее замере с частотой 50 Гц, а удельное объемное сопротивление - 1×1019 (аналог 1×1015). Количество формирующего из сырьевой массы материала достигает значений 31-35%. Размер гранул от 2,5 до 13 мм. Кроме алюмосиликатов, в процессе осуществления обработки формируются еще и гранулы кремния, причем последние в конечном получаемом продукте представлены в двух видах.

Первый вид - более крупные гранулы с габаритными размерами 2,5-4,6 мм; чистота получаемого материала составляет в последних Si - 96,55%; получаемое количество их в зависимости от массы и состава исходного сырья находиться в пределах 5,9-6,3%.

Второй вид - более мелкие гранулы с габаритными размерами от 0,3 до 2 мм. Количество их в массе конечного продукта достигает 3,3-3,8%. Содержание кремния Si в них составляет 99,21%. Величина относительной диэлектрической проницаемости такого гранулированного продукта ε=11,7-11,9 как для первой, так и для второй группы гранул Si.

Преимущественное формирование именно этих соединений в процессе выполнения мощного энергетического воздействия на обрабатываемую многокомпонентную сырьевую массу объясняется, прежде всего, тем, что только указанные выше структуры имеют минимально возможные значения своей внутренней энергии, в условиях складывающегося в зоне обработки энергетического равновесия, и всего возможного набора вариантов синтеза из присутствующих там всех соединений.

Сама предложенная обработка осуществляется при комнатной температуре (18-27°C) и с использованием диапазона давлений, незначительно отличающегося от атмосферного (выше последнего лишь на 0,1÷0,6 кгс/см2).

Суммарный выход конечного продукта из сырьевой массы находится в пределах 47,6%, что позволяет считать, ввиду низкой стоимости используемых исходных материалов, само проведение предлагаемого способа для получения этих указанных выше конечных продуктов экономически вполне оправданным.

Количество формирующихся по окончании процесса обработки шлакообразных продуктов обычно составляет 19-24%. В состав последних входят соединения магния, кальция, железа, серы.

Остальная часть продуктов переработки - до 100%, представлена образующимися в ходе ее проведения новыми газовыми объемами, которые выпускаются непосредственно в атмосферу (CO2, SO3, H2S, H2O, O2).

Сам этот процесс получения указанных выше конечных продуктов связан с использованием короткого временного интервала - в 12-17 минут, и обработка воздушной взвеси исходного сырья протекает при значениях напряженности переменного магнитного поля, равного 2,5×103÷1×106 А/м, при частоте его 40-70 Гц.

К самому же исходному сырью не предъявляются какие-либо специальные требования, касающиеся его состава и степени чистоты. Так, например, для проведения указанной выше обработки использовался песок-суглинок, взятый на близлежащем приусадебном участке. В состав такой сырьевой массы входили следующие соединения:

Песок SiO2 - 33%

Глина Al2O3 - 22%

Магний сернокислый Mg2SO4 - 11%

Известняк CaCO3 - 16%

Окись железа Fe2O3 - 4%

Железный колчедан FeS2 - 1,5%

Другие примеси (гипс CaSO4 и т.д.) - остальное, до 100%.

В указанных ниже примерах осуществления предлагаемого способа этот песок-суглинок и был использован в качестве исходной сырьевой массы.

Далее выполнение предлагаемого способа иллюстрируется с помощью ряда приводимых ниже примеров.

Пример 1. Для приготовления исходной сырьевой смеси, применяемой для получения гранулированных алюмосиликатов и кремния, был использован песок-суглинок, данные которого были представлены выше.

Перед началом проведения процесса обработки осуществлялось измельчение входящих в состав песка-суглинка зерен, с получением после его завершения скопления частиц с габаритными размерами 1-8 мкм. Этот переход выполнялся на шаровой мельнице.

Затем полученная с помощью помола исходная сырьевая масса проходила подсушку в жарочном шкафе при 120°C в течение 50 минут. После всего этого она засыпалась в полость емкости вместимостью 5 литров. Сам объем помещаемых в ней пылевидных частиц составил 20% относительно имеющегося у нее собственного внутреннего.

По окончании перехода заполнения емкости 3, проводилось размешивание лежащего на ее дне пылевидного осадка с помощью вводимой туда механической мешалки.

Перемешивание последней осуществлялось до наступления момента формирования в полости емкости 3 однородной непрозрачной устойчивой взвеси, равномерно заполняющей весь этот объем.

По завершении и этого этапа емкость 3 закрывалась крышкой 8 и производился ее монтаж в установочный паз "Б" генератора магнитного поля (см. фиг.1).

После этого осуществлялось подсоединение перфорированного патрубка 6 к внешней подающей сжатый воздух магистрали.

Одновременно с подачей сжатого воздуха под избыточным давлением 0,1 кгс/см2 производилось подключение всех трех обмоток-катушек 2 генератора магнитного поля к их внешнему источнику электрического питания. Замеренная при помощи датчика Холла и измерительного моста напряженность возникшего в зоне обработки магнитного поля составила 1×106 А/м, а частота его соответствовала 70 Гц. По истечении 12 мин (0,2 часа) с момента включения генератора в работу заполняющая всю внутреннюю полость емкости 3 взвесь приобрела полную прозрачность, а на дне ее были сформированные гранулы с разными габаритам, отличающиеся по цветовым оттенкам.

Первую группу такого рода соединений составляли алюмосиликаты, имеющие структурную формулу 6SiO2·Al2O3, содержание примесей в общей массе не превышало 0,14% (степень частоты соответствовала 99,86%). Показатель относительной диэлектрической проницаемости для этого вновь полученного соединения ε имел предел, равный 2,42 (замер проводился при частоте 50 Гц) (ближайший аналог имел ε=2,5).

Удельное объемное сопротивление такого соединения составляло 1×1019 (ближайшие аналоги имеют этот показатель в 1×1015).

Размеры этих гранул находились в пределах 9-13 мм; и они имели белый непрозрачный матовый цветовой оттенок. Выход этого конечного продукта составил 32,8%.

Другие полученные в ходе обработки с режимами, указанными в примере 1, гранулы имели темно-серый оттенок и состояли из кремния Si. Одна из групп, входящих в состав последних, содержала этот элемент в количестве 96,54%. Габариты содержащих такой продукт гранул находились в пределах 3,9-4,6 мм. Диэлектрическая проницаемость ε была равна 11,9. Выход этого соединения из исходной сырьевой массы составил 6,3%. Цветовой оттенок этих гранул соответствовал серому.

Вторая же группа гранул, также состоящая из кремния Si; имела темно-серый оттенок и была представлена зернами, габариты которых имели размеры от 0,3-0,7 мм.

Степень чистоты содержащегося в них продукта относительно всей его массы соответствовала значению 99,19%.

Выход этого продукта относительно использованной массы сырьевого материала достиг значения 3,5%. Величина диэлектрической проницаемости такого рода гранул ε соответствует значению 11,7.

Кроме указанных выше конечных продуктов, на дне емкости были сформированы кусковые крупногабаритные губчатые отходы, количество которых относительно использованного сырьевого материала составило 19%. Габаритные размеры такого рода кусков соответствовали 25-40 мм; в состав этого "шлака" входили соединения Mg; Ca; Fe; S.

Оставшаяся масса материала, до 100% была представлена вновь сформированными газовыми продуктами (O2, CO, SO3, H2S, H2O), которые вышли из объема емкости 3 непосредственно в окружающую атмосферу.

Пример 2. По той же схеме, что указана в примере 1, производилась обработка исходного сырья - песка-суглинка.

Как и в указанном ранее случае, составляющие его зерна измельчались при помощи шаровой мельницы до получения частиц с габаритами 1 мкм - 8 мкм. Полученная сырьевая масса подсушивалась в жарочном шкафу при 150°C в течение 30 минут. После этого она, точно также, как и в примере 1, помещалась в полость емкости 3, при этом ее объем составлял 40% от объема последней. После завершения всех необходимых для выполнения обработки переходов (см. данные, указанные в примере 1) осуществлялась операция по получению из этой указанной выше сырьевой массы необходимого конечного продукта.

Обработка выполнялась с подачей в придонную часть емкости 3 сжатого воздуха под избыточным давлением 0,3 кгс/см2. Напряженность магнитного поля в зоне обработки составляла 2,5×103 при частоте его 40 Гц. Время выполнения обработки соответствовало 17 минутам (0,283 часа). По окончании этого процесса были получены следующие виды конечных продуктов:

В первой группе гранулы из алюмосиликатов с такой же структурной формулой, что и в примере 1.

Сами гранулы, содержащие этот продукт, имели матовый белый цвет и габариты их соответствовали 5-8 мм; степень чистоты входящего в состав последних материала соответствовала значению 99,87%.

Показатель относительной диэлектрической проницаемости, при выполнении замера с частотой 50 Гц, ε был равен 2,41.

Удельное объемное сопротивление соответствовало 1,01×1019.

Количество формируемого из исходной сырьевой массы такого конечного продукта составила 31%. Кроме этого, в состав массы полученного конечного продукта вошли и гранулы из кремния, имеющие серый и темно-серый цветовые оттенки. Одна из групп состояла из темно-серых гранул, имеющих габаритные размеры 0,5-1,0 мм. Степень чистоты содержащегося в ней кремния имела значение 99,19%. Показатель диэлектрической проницаемости ε - 11,88. Выход этой группы гранул относительно всей использованный в ходе обработки массы достигал 2,9%. Вторая группа гранул, серого цвета, также содержащая в своем составе кремний, имела габаритные размеры 3,5-4,0 мм. Степень чистоты содержащегося в них материала составляла 96,54%. Выход этого продукта из исходной сырьевой массы составил 6,2%. Показатель диэлектрической проницаемости для этой группы гранул соответствовал значению 11,94.

Кроме таких, полученных обработкой конечных продуктов, на дне емкости высадились кусковые крупногабаритные "шлаковые" отходы, в состав которых входили соединения Ca; Mg; Fe; S. Габаритные размеры кусков составили от 20 до 35 мм, количество их достигало 21%.

Оставшаяся от обработки масса материала; остальное до 100%, была представлена вновь сформированными газовыми продуктам, которые были отправлены из полости емкости 3 непосредственно в атмосферу.

Пример 3. В соответствии со схемами осуществления обработки, приводимыми в примерах 1, 2, осуществлялась переработка исходной сырьевой смеси, полученной из песка такого же точно, как и в указанных выше примерах, состава.

Как и в разобранных ранее примерах зерна песка-суглинка измельчались с помощью шаровой мельницы до получения частиц с габаритными размерами 1 мкм - 8 мкм.

Сформированная таким образом масса сырья подсушивалась в жарочном шкафу при 135°C в течение 45 минут. Затем, как и в указанных выше примерах 1 и 2, из нее в полости емкости 3 готовилась воздушная взвесь. Объем частиц, использованных для ее формирования, составлял 30% от объема емкости.

После установки в генератор емкости 3, содержащей эту взвесь, в придонную ее часть производилась подача сжатого воздуха под избыточным давлением 0,6 кгс/см2. Напряженность магнитного поля при осуществлении процесса переработки составляла значение, соответствующее 9,96×104 А/м, частота магнитного поля составляла 50 Гц.

Продолжительность процесса обработки составляла 14 минут (0,233 часа).

После завершения операции переработки исходного сырья в конечные продукты из него были получены следующие компоненты:

Первую группу из числа последних составили гранулы из алюмосиликатов 6SiO2·Al2O3;

Сами эти гранулы имели габариты от 9 до 13 мм; цвет гранул можно классифицировать как матово-белый.

Степень чистоты входящего в их состав материала достигал значения 99,88%. Показатель относительной диэлектрической проницаемости ε таких полученных обработкой алюмосиликатов был равен 2,4 (замеры проводились при частоте 50 Гц).

Удельное объемное сопротивление этого образовавшегося указанным выше способом материала было равным 1×1019.

Количество этого конечного продукта составило 35%. Кроме того, на дне емкости 3 по завершении этого этапа в полученной там массе выявились еще и два вида гранул из кремния Si. Последние имели серый и темно-серый цветовые оттенки.

Один из них представлял собой гранулы темно-серого цвета с габаритными размерами 1,5-2,0 мм.

Степень чистоты содержащего в них кремния определялось как 99,21%.

Показатель их диэлектрической проницаемости ε составил 11,71.

Количество этих полученных гранул, определенное относительно использованной сырьевой массы, составило 3,8%;

Вторая, образованная в ходе обработки группа гранул, - серого цвета, также состоящая из кристаллического кремния, имела габаритные размеры составляющих ее гранул 4,1-4,6 мм.

Степень чистоты содержащегося в них основного материала (Si) составляла 96,55%.

Количество такого вида гранул, определенное относительно всей примененной в ходе обработки сырьевой исходной массы, составило 6,3%.

Показатель диэлектрической проницаемости ε в этом продукте составил 11,9.

Кроме указанных выше гранул полученного конечного продукта, на дне емкости 3 присутствовали и кусковые крупногабаритные отходы «губчатой» структуры.

Последние включали в свой состав соединения Ca; Mg; Fe; S. Их габаритные размеры составляли от 35 до 45 мм;

Количество полученных по завершении процесса обработки такого рода отходов в этом примере соответствовало 23%.

Оставшаяся после ее выполнения масса материала, остальное до 100%; состояла из вновь сформированных микрообъемов газовых продуктов, которые покинули полость емкости 3 и вышли оттуда в атмосферу.

Таким образом, представленные выше примеры выполнения предлагаемого способа подтвердили возможность осуществления процесса получения конечных продуктов, необходимых для удовлетворения нужд промышленного производства и используемых в различных целях.

При этом применялось широко распространенное и имеющее низкую стоимость сырье - песок-суглинок. Такое предназначенное для синтеза исходное сырье не требовало выполнения никаких дополнительных операций его доработки - очистки или обогащения. Выбор значений, применяемых в ходе обработки параметров используемого в ходе ее осуществления магнитного поля, а также и других технологических ее характеристик, проведен исходя из следующих соображений.

Размеры частиц сырья, габариты которых находятся в пределе 1 мкм - 8 мкм, и указанные выше пределы заполнения ими внутренней полости емкости 3 в 20-40% от ее объема назначены исходя из необходимости формирования с их применением устойчивой пылевидной воздушной взвеси.

Последняя не должна расслаиваться на отдельные составляющие за необходимый для полного завершения процесса временной промежуток.

Указанные же пределы напряженности магнитного поля заданы в силу наличия следующих соображений.

При применении напряженности магнитного поля значений меньших, чем 2,5×103 A/м, не удается обеспечить условия для проведения синтеза указанных выше конечных продуктов из частиц используемого исходного сырья. Необходимые структурные преобразования в последних попросту не успевают произойти в пределах указанного выше временного интервала осуществления указанного процесса.

Использование же величин напряженности магнитного поля больших, чем 1×106 А/м, не обеспечивает достижения каких-либо дополнительных преимуществ в ходе проведения такого рода метода переработки исходного сырьевого материала, но в тоже время при этом значительно увеличиваются необходимые для ее осуществления затраты технологической энергии.

Границы диапазона частот генерируемого магнитного поля, используемого в ходе выполнения предлагаемого способа, назначены исходя из следующего.

При значении его частоты, меньшей, чем 40 Гц, не обеспечивается формирование кристаллов алюмосиликатов и кремния в используемых в качестве сырья частицах взвеси.

Получаемый в процессе создания переменного магнитного поля результирующий вектор суммарного магнитного потока воздействует на них с недостаточно высокой степенью интенсивности. Т.е. он в окружающем его облаке последних перемещается слишком «вяло».

Наоборот, при значении величины частоты более высокой, чем предел в 70 Гц, указанный выше вектор движется настолько стремительно, что попадающие на траекторию его пространственного переноса частицы не успевают вступить с ним во взаимодействие. Опять таки и в этом случае не гарантируется создание оптимальных условий для получения соединений из необходимых конечных продуктов.

Назначение применяемых при обработке интервалов времени 12-17 минут произведено исходя из следующих соображений.

При значениях его меньших, чем 12 минут (0,2 часа), не успевают закончиться необходимые для формирования этих конечных продуктов структурные преобразования, протекающие в частицах, составляющих сырьевую массу.

При применении значений этого временного интервала, больших, чем 17 минут (0,283 часа), не обеспечивается получение какого-либо дополнительного положительного эффекта. В то же время использование больших временных отрезков приводит к неизбежному увеличению суммарных затрат, связанных с выполнением такого рода процесса переработки исходного сырья в указанные выше конечные продукты.

Исходя из таких же точно соображений выполнено назначение величины избыточного давления в подаваемых в придонный слой объемах сжатого воздуха.

При величинах избыточного давления, меньших, чем 0,1 кгс/см2, падает производительность процесса получения алюмосиликатов и кремния.

При значениях этого параметра, больших, чем 0,6 кгс/см2, не удается обеспечить дополнительную интенсификацию процесса выработки этих конечных продуктов. В тоже время, при использовании значений избыточного давления сжатого воздуха, больших, чем эта указанная выше величина, возрастают затраты необходимой для получения и подачи применяемых в ходе обработки объемов сжатого воздуха электрической энергии.

Следует еще обратить внимание и на то, что получаемые после завершения процесса обработки указанные конечные продукты, а также и сформировавшиеся в придонном слое шлакообразные отходы имеют резко отличающиеся друг от друга габариты. Наличие этого обстоятельства позволяет разделять группы образовавшихся на конечном ее этапе структурных соединений между собой, без привлечения для выполнения этой операции существенных затрат необходимых финансовых ресурсов.

Проводить ее можно с использованием ряда последовательно установленных калибровочных сит, на каждом из которых будут накапливаться гранулы определенного конечного продукта, извлеченные из их общей массы, имеющие заданные ячейками сетки соответствующие размеры.

Далее в представленных ниже материалах описания изобретения рассматриваются принципы работы применяемого при осуществлении предлагаемого способа устройства.

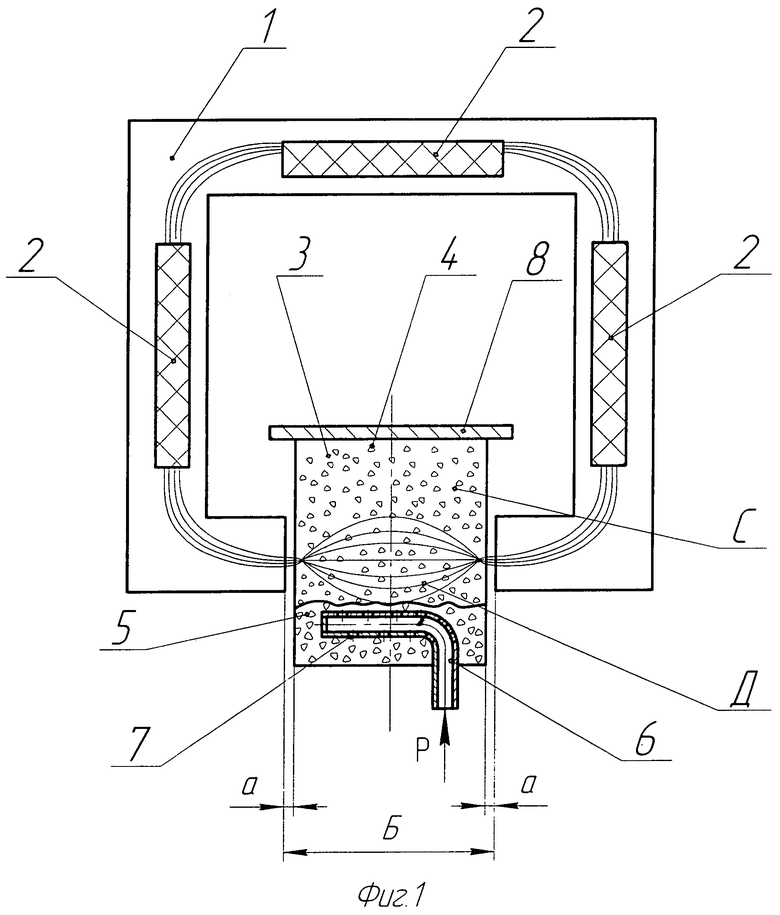

На представленном чертеже изображено:

Общий вид предлагаемого устройства - фиг.1.

На фиг.1 в свою очередь, обозначены:

Позицией 1 - рабочие элементы, изготовленные из магнитопроводящего материала, например из трансформаторного железа, с помощью которых формируется магнитный контур в применяемом генераторе.

Позицией 2 - обмотки-катушки, установленные непосредственно в теле рабочих элементов 1 и предназначенные для генерации магнитного потока.

Позицией 3 - емкость для размещения в ее полости воздушной взвеси из частиц 4 обрабатываемого сырья.

Позицией 4 - частицы, полученные из зерен песка-суглинка, равномерно распределенные в окружающей их атмосферном столбе, заполняющем внутреннюю полость емкости 3.

Позицией 5 - гранулы из алюмосиликатов и кремния, полученные в придонном слое применяемой емкости 3.

Позицией 6 - перфорированный патрубок, осуществляющий подачу сжатого воздуха под избыточным давлением в толщу образовавшегося на дне емкости 3 твердого осадка.

Позицией 7 - сквозные отверстия перфорации в стенках патрубка 6, через которые и осуществляется выход воздушных струй.

Позицией 8 - крышка, лежащая на стенках емкости 3 у ее верхней открытой части, с помощью которой изолируется внутренний объем последней от прямого его соединения с окружающей емкость средой.

Буквой «Б» - сквозной паз, предназначенный для проведения установки емкости 3 в генератор магнитного поля.

Буквами «а» - полученные в ходе монтажа корпуса емкости 3 в установочный паз «Б» воздушные зазоры.

Буквой «Д» - формируемая перемещением результирующего вектора магнитного потока пространственная фигура, размещенная во внутренней полости емкости 3.

Буквой «Р» - направление подачи и величина избыточного давления в объемах подаваемого к донному осадку сжатого воздуха.

Буквой «С» - пространственный объем, размещенный в полости емкости 3, заполненный обрабатываемой воздушной взвесью из частиц песка 4.

Работа предлагаемого устройства, изображенного на фиг.1, протекает следующим образом.

Перед включением магнитного генератора внутренняя полость емкости 3 заполняется обрабатываемой взвесью.

Указанный выше сырьевой материал содержит частицы 4, полученные «ультратонким помолом» зерен песка-суглинка. Такого рода частицы непосредственно перед осуществлением обработки равномерно распределяются в полости емкости 3 в окружающем их со всех сторон столбе атмосферного воздуха. Эта операция выполняется с помощью перемешивания осевшей на дне емкости 3 пылевидной массы лопастной механической мешалкой (на чертеже не показана).

По ее завершении внутренний объем емкости 3 заполняется равномерно распределенной непрозрачной устойчивой взвесью.

Затем емкость 3 с заполняющими ее полость частицами 4 закрывается изолирующей ее объем от связи с окружающей средой крышкой 8.

Указанная выше крышка укладывается на ее стенки, расположенные в верхней части емкости, у ее открытого конца.

По завершении всех этих выше указанных этапов емкость 3 и устанавливается в сквозной паз «Б» контура магнитного генератора (см. фиг.1).

После окончания операции ее монтажа полость размещенного в ее придонной части патрубка 6 соединяется с полостью подающей сжатый воздух внешней магистрали (на чертеже не показана). Такое соединение может быть выполнено, например, с помощью гибкого рукава и быстроразъемного узла крепления (на чертеже не показаны).

Этим самым обеспечивается возможность осуществления подачи под избыточным давлением в объем емкости 3 струй сжатого воздуха, проходящего туда через отверстия перфорации 7, выполненные в стенках патрубка 6 (см. фиг.1).

Одновременно с этим производится и подключение всех трех обмоток-катушек 2 к соответствующим фазам внешнего источника подачи переменного электрического тока.

При поступлении последнего на указанные выше обмотки-катушки 2, выполняющие функции соленоидов, в каждой из них начинает создаваться переменное магнитное поле.

Так как все эти обмотки-катушки 2 соединены между собой образующими единый контур магнитопроводящими элементами 1, то из-за этого в нем формируется за счет слияния таких индивидуальных полей уже одно, единое суммарное.

Учитывая то, что электрический ток для питания обмоток-катушек 2 подается переменный, то и получаемое в самом генераторе магнитное поле будет таким же.

Благодаря имеющимся угловым сдвигам в применяемых в качестве подающих волновые синусоидальные импульсы фазах этого внешнего источника питания, образующееся при помощи последних суммарное поле еще и как бы «вращается» в области осуществления своего воздействия.

Это «вращение» и обеспечивается с помощью непрерывно поступающего на каждую из трех обмоток-катушек 2 питания, подводимого от отдельных фаз внешней, обслуживающей их сети промышленного трехфазного тока (на чертеже не показана).

В силу того, что замкнутый прямоугольный контур генератора разорван выполненным в нем сквозным пазом «Б», то формируемый в его рабочих элементах 1 суммарный магнитный поток, появившийся в результате подключения последнего к источнику питания, стремится замкнуть обе половины этого контура в единое целое.

Для этого созданный в таком контуре суммарный магнитный поток должен «перепрыгнуть» через область пространства, занимаемую сквозным пазом «Б».

На пути, пролегающем через зону выполнения такого «прыжка», поток неизбежно пересекается с внутренней полостью, размещенной в этой части устройства емкости 3.

Последняя в этом случае выполняет роль «опорной ступеньки», помогающей преодолеть разделяющее обе половины контура пустое пространство проходящему через этот его участок указанному выше потоку.

Т.е. емкость 3 с размещенной внутри ее взвесью частиц 4 выполняет роль замыкающего соединительного звена для генерирующей переменное магнитное поле и созданной с этой целью системы.

В итоге всего этого непосредственно в лежащей на пути такого потока области, занимаемой объемом обрабатываемой взвеси, формируется магнитное поле с максимально достижимыми для этих условий параметрами его напряженности.

Соответственно, воздействие на частицы 4 обрабатываемого сырьевого материала со стороны последнего будет осуществляться тоже с максимально возможной интенсивностью, что и обеспечивает оптимальные условия для выполнения их преобразования в сами эти необходимые конечные продукты.

Создаваемая на участке этого перехода магнитного потока зона, обозначенная буквой «Д» (см. фиг.1), сформирована за счет соединения с помощью кривых линий точек конечного нахождения результирующего вектора магнитного потока в моменты осуществления его угловых колебательных перемещений во всех трех пространственных координатах. Полученная слиянием такого рода отдельных кривых зона «Д» представляет собой, в конечном итоге, пространственный эллипсоид, внутри которого, соответственно, и осуществляется такого рода передвижения этого вектора.

Этот эллипсоид «Д» целиком размещается в объеме внутренней полости емкости 3, и все находящиеся там сырьевые частицы 4, а также и заполняющие ее слои газа, неизбежно оказываются расположенными в зоне влияния последнего.

Воздействие формируемого таким образом результирующего вектора на обрабатываемые с его помощью компоненты протекает с периодически осуществляемой сменой его направления, а также и его величины (частота 40-70 Гц).

Сплющенность получаемого в зоне обработки эллипсоида в передней и задней его частях определяется резким возрастанием суммарного магнитного сопротивления в местах возникновения монтажных промежутков «а» (см. фиг.1).

Таким образом, содержащие окись алюминия и окись кремния частицы 4 в момент осуществления обработки проходят через целую серию воздействующих на них «ударов» и «толчков». При этом нанесение их производится со всех сторон и на всех возможных направлениях.

Под влиянием всего этого электроны атомов, входящих в состав подвергнутых такого рода обработки соединений, переходят с нижележащих орбит на более удаленные от их ядра. Ранее созданные ковалентные связи в молекулах разрываются, и они разделяются на отдельные фрагменты, проявляющие за счет продолжающегося энергетического воздействия высокую химическую активность.

Образующиеся в ходе протекания такого рода процессов ионы углерода, кислорода соединяются с формирующимися вблизи них этими фрагментами, создавая при этом ранее отсутствующие в этой области структуры из алюмосиликатов и кристаллического кремния.

Так как полученные из взвеси частиц 4 и вновь образованные компоненты обладают более высокой плотностью, то под действием сил гравитации они оседают на дно емкости 3. Попавшие в ее придонную область мелкие «зародыши» указанных выше соединений обрастают «шубой» из захватываемых попутно из окружающих их слоев взвеси и составляющих последнюю частиц.

При этом формируется сама эта толща высаживаемого в самой нижней части полости емкости 3 твердого осадка.

Через слои последнего и проходят струи сжатого воздуха, подаваемого сквозь отверстия 7 патрубка 6.

Так как их подача осуществляется под небольшим избыточным давлением, то находящиеся в зоне их воздействия составляющие этот донный осадок компоненты начинают совершать колебательные перемещения, то подымаясь вверх, то снова опускаясь вниз. Т.е. на дне емкости 3 при этом образуется так называемый «кипящий слой».

Так как все указанные выше химические процессы в составляющих его соединениях продолжают протекать все в том же порядке, то «омывающие» их со всех сторон и получаемые из молекул газа ионы «углерода» и «кислорода» оказывают интенсивное воздействие на все участвующие в таком синтезе элементы.

Разрастанию ранее полученных «зародышей» из алюмосиликатов и кристаллического кремния будет способствовать и участие в этом процессе окружающих их со всех сторон и также опускающихся из верхних слоев частиц сырьевой взвеси, превращающихся в ионы алюминия и кремния в соответствии с разобранной ранее схемой.

Таким образом, накопленные ранее в толще донного осадка «мелкие зародыши», состоящие из алюмосиликатов и кристаллического кремния, разрастаются в более крупные, хорошо заметные невооруженным взглядом гранулы конечного продукта 5.

В конечном итоге, на последних стадиях осуществления процесса, в этой области указанного вида гранул накапливается целых четыре «сорта».

Первый из них - это гранулы, содержащие алюмосиликаты. Этот сорт можно считать наиболее многочисленным (до 35%).

Второй вид - более крупные гранулы кристаллического кремния, количество примесей в котором достигает 3,5%.

Третий вид - более мелкие гранулы этого же материала, но с более низким содержанием возможных примесей других элементов - 0,8%.

Последний вид, получающийся в форме губчатых кусков крупногабаритного шлака размерами от 25 до 40 мм, состоит из содержащихся в исходном сырье примесей (Са; Mg; Fe; S).

Принцип формирования кусковых отходов не отличается ничем от принципа, используемого при получения необходимых конечных продуктов (алюмосиликатов, кремния).

Образующиеся же в ходе осуществления реакций синтеза всех этих соединений новые газовые микрообъемы (O2, CO2, SO3, H2S, H2O) выводятся из внутренней полости емкости 3 наружу.

Оттуда же осуществляется и удаление избыточных объемов подаваемого туда же сжатого воздуха. Роль отводящих калибровочных каналов и в том, и в другом случае выполняют формирующиеся в момент установки крышки 8 на стенки емкости 3 щелевидные зазоры, размер которых составляет - 0,0003-0,0007 мм;

Для получения их в указанном выше диапазоне величин поверхности этой сопрягающейся пары проходят через операцию взаимной притирки (на чертеже не показаны).

Т.е. величина последних достаточно велика, чтобы провести выпуск соответствующих газовых объемов, но в тоже время она не позволяет проходить наружу мелким частицам загруженного в емкость 3 сырьевого материала (габариты последних превышают габариты такого рода каналов - находятся в пределах 0,001-0,008 мм)

Эту же самую функцию может, в случае необходимости, осуществлять и фильтр, имеющий волокнистую набивку (на чертеже не показан).

В этом варианте конструктивного исполнения фильтр должен быть пропущен насквозь через одну из стенок емкости, а внутренняя полость его открытого с обеих конусов корпуса должна быть заполнена набивкой из волокон материала, зазоры между которыми находятся в заявленных пределах - (0,0003-0,0007 мм).

Крышка 8 должна иметь в этом случае уплотнение, обеспечивающее герметичную изоляцию внутреннего объема емкости 3 от окружающей ее среды (на чертеже не показано).

В предложенном же случае применен простейший из возможных вариантов конструктивного наполнения устройства (см. фиг.1).

Процесс обработки с помощью предложенного устройства (см. фиг.1) продолжается до тех пор, пока помещенная во внутреннюю полость емкости 3 взвесь не станет полностью прозрачной. Т.е. вплоть до того момента времени, пока все входящие в сырьевую массу частицы 4 не будут переработаны в конечные продукты.

Улавливание отходящих газообразных продуктов, возникающих в ходе переработки исходного сырья, может производиться в случае надобности с помощью широко распространенных промышленных методов, применяемых для утилизации последних (системы утилизации на чертеже не показаны).

По окончании процесса переработки (т.е. по истечении 12-17 минут), обмотки-катушки 2 отсоединяются от внешнего источника питания, а патрубок 6 отклоняются от внешней подающей сжатый воздух магистрали (на чертеже не показана).

Емкость 3 с набором из готовых конечных продуктов извлекается из установочного паза «Б» генератора. С нее снимается изолирующая крышка 8, и конечные продукты переработки высыпаются из нее в применяемую для их упаковки технологическую тару (на чертеже не показана).

Так как все эти четыре вида полученных обработкой гранул 5 резко отличаются по своим габаритным размерам, то разделение их осуществляется с помощью пропускания этого полученного продукта через набор соответствующих калибровочных сит.

По завершении такого рода процесса откалиброванные гранулы этих соединений могут быть отправлены для осуществления последующих операций технологического производства, в котором предусмотрено их использование по прямому назначению.

После завершения всех перечисленных выше переходов освобожденное от конечных продуктов переработки устройство вновь становится пригодным для выполнения последующего цикла получения с его помощью следующих порций алюмосиликатов и кристаллического кремния.

Применяемый для подачи энергии внешний источник питания имеет в своем составе дополнительный блок управления (на чертеже не показан).

С помощью последнего осуществляется регулировка параметров подаваемого на обмотки-катушки генератора переменного тока (силы тока; напряжения; частоты), и, следовательно, технологических параметров создаваемого в зоне синтеза указанных конечных продуктов магнитного поля (на чертеже не показаны).

Учитывая все изложенное выше, можно прийти к выводу, что применение предлагаемого способа получения алюмосиликатов и кремния, а также предназначенного для его осуществления устройства позволяет многократно сократить необходимые для получения этих конечных продуктов материальные затраты.

Такого рода снижение величины последних обеспечивается прежде всего тем, что их выработка проводится с использованием широко распространенных, залегающих неглубоко и повсеместно встречающихся сырьевых источников - природных скоплений линз из песков, суглинков и супесей.

Применяемый дешевый исходный материал не требует перед запуском его в производство привлечения дополнительных подготовительных операций, связанных с его очисткой или обогащением.

Кроме того, при использовании предлагаемого способа и устройства осуществление процесса переработки исходного сырья выполняется при комнатной температуре и в диапазоне давлений, лишь незначительно отличающихся от атмосферного.

Осуществление предлагаемого способа также не требует и привлечения в процессе обработки каких-либо дополнительных обслуживающих используемое в нем оборудование вспомогательных систем.

Полученные с помощью предлагаемого способа конечные продукты обработки отличаются достаточно высокими качественными характеристиками и могут быть использованы для удовлетворения нужд существующего промышленного производства без проведения дополнительных операций по их финишной доработке.

Формируемые в ходе осуществления переработки по предлагаемому способу показатели, касающиеся выхода конечных продуктов из применяемого исходного сырья, имеют достаточно высокие значения и доходят в сумме до 45%.

Изготовление же применяемого при осуществлении предлагаемого процесса устройства не связано с необходимостью привлечения существенных капитальных затрат и не требует использования при этом длительных сроков времени для проведения подготовки производства.

Предлагаемое устройство отличается простотой конструктивного исполнения, и вследствие этого, имеет высокую эксплуатационную надежность.

Изобретение относится к способам получения кристаллических алюмосиликатов, с помощью которых производится удовлетворение потребностей использующих их по прямому назначению соответствующих отраслей промышленного производства, а именно: электротехнической, химической, а также к устройствам для осуществления такого рода технологий. Способ включает размещение исходного сырья во внутренней полости емкости, изолированной от окружающей ее среды, и воздействие на него генерируемым для его преобразования в конечный продукт физическим полем, которое осуществляется непосредственно в зоне его влияния, при этом в качестве объекта для проведения последнего выступает воздушная взвесь из частиц песка, содержащих окиси алюминия и кремния, с размерами 1 мкм - 8 мкм, и суммарный объем этих частиц относительно всего объема полости, которую ими заполняют, составляет 20-40% от всей его величины, а в качестве физического поля используется переменное вращающееся магнитное, напряженность которого, замеренная в зоне обработки, составляет 2,5×103-1×106 А/м, а частота 40-70 Гц, а сама емкость с загруженным в нее обрабатываемым сырьем выполняет функции замыкающего соединительного звена для генерируемого применяемой магнитной системой и создаваемого в ней потока, и в процессе выполнения обработки в толщу получаемого при ее осуществлении донного осадка производится подача струй сжатого воздуха под избыточным давлением, равным 0,1-0,6 кгс/см2, а временной промежуток, в течение которого такое преобразование исходного сырьевого материала в конечные продукты и производится, составляет 12-17 минут. Технический результат изобретения заключается в снижении затрат при осуществлении синтеза кристаллических алюмосиликатов. Применяемое при выполнении предлагаемого способа устройство отличается простотой конструктивного исполнения и вследствие этого имеет высокую эксплуатационную надежность. 2 н.п. ф-лы, 1 ил.

1. Способ получения алюмосиликатов и кремния из воздушной взвеси частиц песка, включающий размещение исходного сырья во внутренней полости емкости, изолированной от окружающей ее среды, и воздействие на него генерируемым для его преобразования в конечный продукт физическим полем, которое осуществляется непосредственно в зоне его влияния, при этом в качестве объекта для проведения последнего выступает воздушная взвесь из частиц песка, содержащих окиси алюминия и кремния с размерами 1-8 мкм, и суммарный объем этих частиц относительно всего объема полости, которую ими заполняют, составляет 20-40%, а в качестве физического поля используется переменное вращающееся магнитное, напряженность которого, замеренная в зоне обработки, составляет 2,5·103-1·106 А/м, а частота 40-70 Гц, а сама емкость с загруженным в нее обрабатываемым сырьем выполняет функции замыкающего соединительного звена для генерируемого применяемой магнитной системой и создаваемого в ней потока, и в процессе выполнения обработки в толщу получаемого при ее осуществлении донного осадка производится подача струй сжатого воздуха под избыточным давлением, равным 0,1-0,6 кгс/см2, а временной промежуток, в течение которого такое преобразование исходного сырьевого материала в конечные продукты и производится, составляет 12-17 мин.

2. Устройство для осуществления способа получения алюмосиликатов и кремния из воздушной взвеси частиц песка по п.1, содержащее в своем составе емкость для размещения в ней обрабатываемой сырьевой массы, а также рабочие элементы, обеспечивающие формирование воздействующего на составляющие ее частицы физического поля, которые подключаются к внешнему источнику электрического питания, отличающееся тем, что эти рабочие элементы выполнены в виде состыкованных между собой пластин из магнитопроводящего материала, образующих в процессе их монтажа замкнутый прямоугольный контур, а в теле составляющих этот контур отдельных деталей размещены три обмотки-катушки, каждая из которых соединена с соответствующей фазой внешнего трехфазного источника электрического питания, и в одном из этих входящих в состав контура элементов выполнен сквозной паз, габариты которого обеспечивают размещение в нем содержащей воздушную взвесь емкости, а верхняя ее часть имеет установленную на торце последней крышку, изолирующую внутренний объем емкости от прямой его связи с окружающей емкость внешней средой, и на дне ее проложен заглушенный с торцевой части патрубок, в стенках которого выполнены отверстия перфорации, обеспечивающие вывод в окружающие его придонные слои обрабатываемого сырья струй подаваемого через них сжатого воздуха, и внутренняя полость этого патрубка сообщается с внешней, подающей объемы последнего под избыточным давлением магистралью.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНЫХ АЛЮМОСИЛИКАТОВ С МОЛЯРНЫМ ОТНОШЕНИЕМ SiO/AlO= 20 | 1990 |

|

RU2026815C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КРИСТАЛЛИЧЕСКОГО АЛЮМОСИЛИКАТА | 1990 |

|

RU2066675C1 |

| RO 1147798, 30.07.1999. | |||

Авторы

Даты

2012-11-27—Публикация

2011-04-29—Подача