ПЕРЕКРЕСТНАЯ ССЫЛКА НА ПРЕДШЕСТВУЮЩУЮ ЗАЯВКУ

Настоящая заявка утверждает преимущество предварительной заявки США № 60/992,417, поданной 5 декабря 2007 года.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

В некоторых аспектах или вариантах осуществления настоящее изобретение относится к дегидроароматизации метана с образованием жидких ароматических соединений и гидрированных производных и водорода. Более конкретно, оно относится к способу, предпочтительно непрерывному способу, получения жидких углеводородов и гидрированных производных из метана или потоков сырьевых материалов, содержащих метан.

2. Уровень техники

Транспортабельные жидкие углеводороды, такие как циклогексан и DECALINTM (декагидронафталин), представляют собой важные промышленные продукты для применения в топливной и химической сфере. В настоящее время жидкие углеводороды наиболее часто получают многообразными способами из сырьевых материалов на основе сырой нефти. Однако, поскольку мировые поставщики сырьевых материалов из сырой нефти сокращаются, существует возрастающая необходимость найти альтернативные источники жидких углеводородов.

Один возможный альтернативный источник жидких углеводородов представляет собой метан, основной компонент природного газа и биогаза. Ввиду проблем, связанных с транспортировкой больших объемов природного газа, большую часть природного газа, получаемого наряду с нефтью, в особенности в отдаленных районах, в настоящее время сжигают в факелах и поэтому теряют. Таким образом, конверсия алканов, содержащихся в природном газе, непосредственно в высшие углеводороды представляет собой в особенности привлекательный способ повышения ценности природного газа. Однако существуют сопутствующие технические затруднения, которые должны быть преодолены.

Большинство способов преобразования метана (СН4) в жидкие углеводороды начинается с конверсии СН4 в синтез-газ, или «синтетический газ», смесь водорода (Н2) и монооксида углерода (СО). Однако производство синтез-газа является капитало- и энергоемким. Поэтому желательны пути, которые не требуют генерирования синтез-газа.

Для преобразования СН4 непосредственно в высшие углеводороды был предложен ряд альтернативных способов. В основном эти способы требуют применения катализаторов. Один такой способ включает каталитическое окислительное сочетание метана с образованием олефинов с последующей каталитической конверсией олефинов в жидкие углеводороды, в том числе ароматические углеводороды. Например, патент США (USP) № 5,336,825 представляет двухстадийный способ окислительной конверсии метана в углеводороды бензинового ряда, включающие ароматические углеводороды. В первой стадии СН4 преобразуют в этилен и небольшие количества трехуглеродных и четырехуглеродных (С3 и С4) олефинов в присутствии свободного кислорода с использованием металлоксидного катализатора на основе щелочноземельного металла, промотированного редкоземельным металлом, при температуре между 500 градусов Цельсия (°С) и 1000°С. Этилен и высшие олефины, образованные в первой стадии, затем преобразуют в жидкие углеводороды бензинового ряда над кислотным твердым катализатором, содержащим высококремнистый цеолит типа пентасила (например, H-ZSM-5).

Дегидроароматизацию метана путем высокотемпературного восстановительного сочетания также предлагали в качестве пути преобразования СН4 в высшие углеводороды, в частности этилен, бензол и нафталин. Например, патент США № 4,727,206 представляет способ получения жидкостей, обогащенных ароматическими углеводородами, контактированием СН4 при температуре между 600°С и 800°С, при отсутствии кислорода, с каталитической композицией, включающей алюмосиликат, имеющий молярное отношение оксида кремния к оксиду алюминия по меньшей мере 5:1. Алюмосиликат легировали либо галлием, либо соединением такового и металлом, выбранным из Группы VIIB Периодической системы, или соединением такового.

Патент США № 5,026,937 раскрывает способ ароматизации метана, который включает стадии пропускания потока сырьевого материала, который включает более 0,5 мольного процента (мол.%) Н2 и 50 мольных процентов СН4, в реакционную зону, имеющую по меньшей мере один слой твердого катализатора, включающего цеолит ZSM-5 и фосфорсодержащий оксид алюминия, в условиях конверсии, которые включают температуру от 500°С до 750°С, давление менее (<) 10 атмосфер (атм) (1000 килопаскалей (кПа)) и среднечасовую скорость подачи газа (GHSV) от 400 кубических сантиметров на грамм в час (см3г-1час-1) до 7500 см3г-1час-1. Выходящий поток продукта включает СН4, Н2, по меньшей мере ≥ 3 мольных процента С2-углеводородов и ≥5 мольных процентов ароматических С6-С8-углеводородов. После конденсации для удаления С4+-фракции криогенные способы могут быть использованы для выделения водорода и легких углеводородов (таких, как СН4, этан (С2Н6) и этилен) из выходящего потока продуктов.

Патент США № 5,936,135 представляет низкотемпературный неокислительный способ конверсии низшего алкана, такого как СН4 или С2Н6, в ароматические углеводороды. В этом способе низший алкан смешивают с высшим олефином или парафином (например, пропиленом или бутаном), и смесь вводят в контакт с предварительно обработанным пентасильным цеолитным катализатором, таким как GaZSM-5, при температуре от 300°С до 600°С с величиной GHSV от 1000 см3г-1час-1 до 100000 см3г-1час-1 и давлении от 1 атм до 5 атм (от 100 до 500 кПа). Предварительная обработка катализатора включает контактирование его со смесью Н2 и водяного пара при температуре от 400°С до 800°С, давлении от 1 атм до 5 атм (от 100 кПа до 500 кПа) и величине GHSV ≥ 500 см3г-1час-1 в течение периода времени по меньшей мере 0,5 часа и затем контактирование катализатора с воздухом или кислородом при температуре от 400°С до 800°С, величине GHSV ≥ 200 см3г-1час-1 и давлении от 1 атм до 5 атм (от 100 кПа до 500 кПа) в течение ≥0,2 часа.

Патент США № 6,239,057 и патент США № 6,426,442 представляют способы получения углеводородов с более высоким числом атомов углерода, таких как бензол, из углеводородов с более низким числом атомов углерода, таких как СН4, контактированием последнего с катализатором, включающим пористый носитель, такой как цеолит ZSM-5, в котором был диспергирован рений и промотирующий металл, такой как железо, кобальт, ванадий, марганец, молибден, вольфрам или смесь таковых. Добавление монооксида углерода или диоксида углерода к сырьевому материалу упомянуто как средство повышения выхода бензола и стабильности катализатора.

Патент США № 6,552,243 раскрывает способ неокислительной ароматизации метана с использованием каталитической композиции, включающей кристаллические алюмосиликатные молекулярные сита, легированные металлом. Катализатор первоначально активируют обработкой смесью водорода и С2-С4-алкана, предпочтительно бутана, и затем активированный катализатор вводят в контакт с потоком сырьевого материала, включающим по меньшей мере 40 мольных процентов СН4 при температуре от 600°С до 800°С, давлении <5 атм (500 кПа) и среднечасовой скорости подачи сырья (WHSV) от 0,1 час-1 до 10 час-1.

Существующие предложения относительно конверсии СН4 в ароматические углеводороды связаны с разнообразными проблемами, которые ограничивают их промышленную применимость. Отдельная проблема состоит в том, что катализаторы, используемые в конверсии, быстро дезактивируются, часто в пределах часов, и накопление побочных продуктов в виде кокса требует регулярных перерывов процесса для удаления. Указываются в основном катализаторы, применяемые в установках с неподвижным слоем. Таким образом, эти конверсии в общем не могут быть проведены в стабильном эксплуатационном режиме с желательными эксплуатационными сроками службы, и капитальные затраты могут быть непомерно высокими там, где в крупномасштабных процессах применяют систему переключаемого слоя.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В некоторых аспектах настоящее изобретение представляет способ дегидроароматизации метана, причем способ включает контактирование метана в реакторе с циркулирующим псевдоожиженным слоем, который содержит катализатор дегидроароматизации, в условиях, достаточных для дегидроароматизации метана и получения по меньшей мере одного жидкого ароматического соединения и водорода.

В некоторых аспектах при дегидроароматизации метана также получается водород, и способ далее включает регенерацию по меньшей мере части катализатора. Регенерация может быть проведена в одну или две стадии. Когда ее проводят в две стадии, такая регенерация может быть выполнена контактированием катализатора в реакторе с циркулирующим псевдоожиженным слоем, сначала с водородом и затем с кислородсодержащим газом или материалом, выбранным из группы, состоящей из кислорода (О2), воздуха, диоксида углерода (СО2), монооксида углерода (СО), водяного пара или их смеси.

В некоторых аспектах настоящее изобретение относится к способу получения циклогексана, причем способ включает контактирование метана в непрерывно работающем реакторе с циркулирующим псевдоожиженным слоем, который содержит катализатор, который производит дегидроароматизацию метана с образованием по меньшей мере бензола, причем катализатор включает монтмориллонит, нецеолитное соединение молибдена, такое как оксид молибдена, и по меньшей мере один цеолит, который включает по меньшей мере один элемент, выбранный из группы, состоящей из хрома (Cr), молибдена (Mo), железа (Fe), кобальта (Co), никеля (Ni), цинка (Zn), рения (Re), рутения (Ru), родия (Rh), палладия (Pd), осмия (Os), иридия (Ir), платины (Pt), вольфрама (W), ванадия (V) и комбинаций таковых, и затем гидрирование бензола с образованием циклогексана. Подобным образом другие ароматические продукты, такие как декагидронафталин, могут быть получены, где при дегидроароматизации метана получается нафталин.

В некоторых аспектах настоящего изобретения природный газ в качестве сырьевого материала, который включает СН4, служит как эффективный заменитель метана. Сырьевые материалы на основе природного газа часто содержат высшие алканы, такие как этан, пропан, бутан и пентан. Эти высшие алканы могут присутствовать в таких сырьевых материалах на уровнях содержания <10 весовых процентов, в расчете на общий вес сырьевого материала, и также могут быть преобразованы в жидкие углеводороды.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ.1 представляет схематическое изображение реакторно-регенерационной установки, применимой для практической реализации разнообразных аспектов настоящего изобретения.

ФИГ.2 представляет график для сравнения дезактивации катализатора при последовательных циклах регенерации водородом.

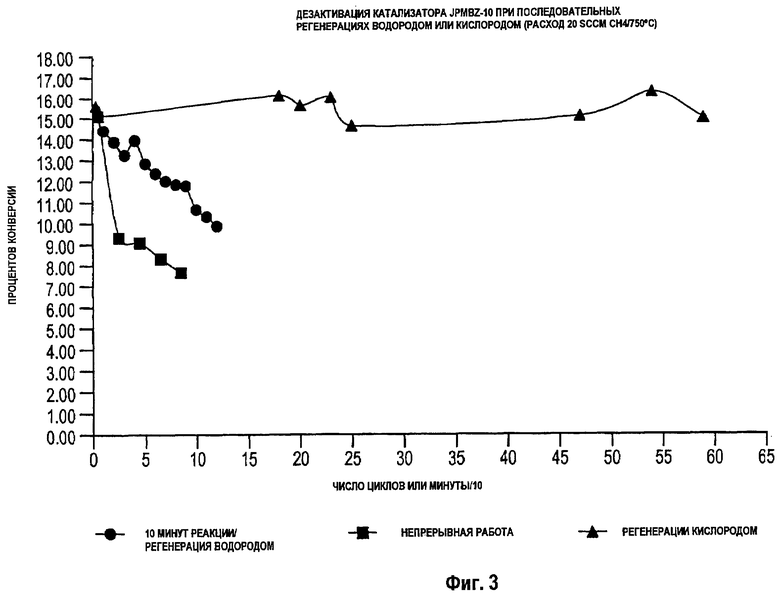

ФИГ.3 представляет график для сравнения дезактивации катализатора при последовательных циклах регенерации с использованием Н2 или О2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

При использовании циркулирующего псевдоожиженного слоя с одновременной, в определенных вариантах осуществления, регенерацией конверсия СН4 в продукт, который в основном включает как бензол, так и Н2, может быть реализована с более высокими выходами продукта и более длительными периодами времени эксплуатации, чем альтернативные компоновки процесса, такие как представленные выше.

Реактор с циркулирующим псевдоожиженным слоем схематически показан на ФИГ.1. Реактор, в общем обозначенный позицией 100, включает вертикальный трубопровод 102, сепаратор/стриппер 104, соединительный трубопровод или трубу 106, регенератор 108 и стояк 110, скомпонованные в петлю, по которой непрерывно циркулирует катализатор. Частицы катализатора выносятся вверх в вертикальном трубопроводе 102 потоком движущегося с высокой скоростью газа, содержащего СН4. Метан подвергается дегидроароматизации в вертикальном трубопроводе 102 с образованием потока продукта, и катализатор со временем переходит в свою менее активную форму. Частицы менее активного катализатора затем отделяются от потока продукта в сепараторе 104 и пропускаются через соединительный трубопровод 106 в регенератор 108, где дезактивированный катализатор реактивируется путем окисления воздействием воздуха или некоторого другого пригодного потока кислородсодержащего газа. Реокисленный катализатор затем возвращается обратно в донную часть вертикального трубопровода 102 по стояку 110.

Применение реактора с циркулирующим псевдоожиженным слоем обеспечивает ряд преимуществ. Например, внутри вертикального трубопровода 102 газ и частицы катализатора почти соответствуют характеристикам поршневого режима двухфазного потока, что повышает селективность образования бензола и Н2.

Катализатор, используемый в разнообразных аспектах настоящего изобретения, в некоторых неограничивающих вариантах осуществления может быть выбран из пентасильных цеолитов, имеющих, например, кристаллическую структуру типа ZSM-5, ZSM-8 или ZSM-11. Такая кристаллическая структура состоит из большого числа 5-членных кислородных циклов, то есть пентасильных циклов, которые в общем представляются как более стабильные, чем прочие кислородные циклы. Цеолитные структуры типа ZSM-5, ZSM-8 и ZSM-11 хорошо известны и имеют уникальные характеристики формоселективности. Цеолит ZSM-5 весьма подробно описан в Патенте США № 3,702,886, который включен здесь ссылкой во всей своей полноте. Цеолит ZSM-8 описан в патенте Нидерландов 7,014,807 и Патенте США № 3,700,585, оба из которых включены здесь ссылкой во всей своей полноте. Цеолит ZSM-11 описан в патенте США № 3,709,979, и промежуточная структура ZSM-5/ZSM-11 описана в патенте США № 4,229,424, оба из которых включены здесь ссылкой во всей своей полноте. Термин «цеолит», как применяемый здесь, обозначает не только микропористые кристаллические алюмосиликаты, но также микропористые кристаллические галлоалюмосиликаты и галлосиликаты.

В некоторых аспектах пентасильный цеолитный катализатор желательно может быть выбран из группы, состоящей из содержащих галлий (Ga) цеолитов типа ZSM-5, таких как импрегнированный галлием Н-ZSM-5, полученный обменом галлия цеолит Н-ZSM-5, Н-галлосиликат со структурой типа ZSM-5 и Н-галлоалюмосиликат со структурой типа ZSM-5.

Содержащий галлий пентасильный цеолит типа ZSM-5 может содержать тетраэдрический алюминий (Al) и/или галлий, который(рые) присутствует(ют) в каркасе, или кристаллической решетке, цеолита, и октаэдрический галлий, который присутствует не в каркасе цеолита, но скорее присутствует в каналах цеолита вблизи цеолитных центров с активностью протонных кислот. Тетраэдрический, или каркасный, алюминий и/или галлий представляется(ются) ответственными за кислотную функциональность цеолита, а октаэдрический, или некаркасный, галлий - за дегидрирующую активность цеолита.

В некоторых аспектах пентасильный цеолит представляет собой Н-галлоалюмосиликат со структурой типа ZSM-5, имеющий каркасное (тетраэдрическое) молярное отношение “Si/Al” и “Si/Ga” в диапазоне от 10:100 до 15:150 соответственно. Он также имеет некаркасный (октаэдрический) галлий в количестве от 0,5 весового процента до 5,0 весовых процентов, в расчете на общий вес цеолита.

Катализатор может включать переходный элемент, такой как Cr, Mo, Fe, Co, Ni, Zn, Re, Ru, Rh, Pd, Os, Ir, Pt, W, V, или комбинацию таковых. В некоторых аспектах или вариантах осуществления настоящего изобретения переходный элемент выбирают из группы, состоящей из Mo, W, Fe, V, Re, Cr и комбинаций таковых. В вариантах осуществления, включающих один или более из этих переходных элементов, таковые могут присутствовать в количествах от следовых (более 0 весовых процентов, но менее 1 весового процента) до 10 весовых процентов, предпочтительно от 3 весовых процентов до 6 весовых процентов, в расчете на общий вес цеолита. В некоторых случаях катализатор может быть сульфирован, то есть может включать по меньшей мере один атом серы (S).

В неограничивающих вариантах осуществления или аспектах настоящего изобретения для дегидроароматизации метана могут быть использованы другие типы цеолитов и нецеолитных материалов на основе оксида кремния-оксида алюминия, которые могут включать вышеперечисленные переходные элементы. Таковые включают как катализаторы, так и промоторы катализаторов, например такие, как материалы с общим составом:

M2/nO Al2O3 y SiO2 wH2O,

в котором индекс ”y” составляет от 2 до 100, индекс “n” обозначает валентность катиона и индекс “w” представляет воду, содержащуюся в объемах полостей цеолита. М может представлять натрий (Na), калий (К), магний (Mg), кальций (Са), железо (Fe) или любой другой катион. Одним нецеолитным, но все-таки стимулирующим реакцию материалом является монтмориллонитовая глина, которая представляет собой гидратированный гидроксид-силикат натрия-кальция-алюминия-магния и может быть представлена формулой (Na,Ca)0,33(Al,Mg)2(Si4O10)(OH)2 .nH2O. Калий, железо и другие катионы могут быть замещены катионами при точном соотношении, варьирующими соответственно источнику глины. Оксид молибдена и другие соединения молибдена представляют собой прочие нецеолиты, которые также могут быть весьма полезными в стимулировании дегидроароматизации. Когда выбирают соединение молибдена, то в определенных конкретных вариантах осуществления он может быть использован так, что молибден присутствует в количестве от 3 до 6 весовых процентов, в расчете на общий вес материала, хотя альтернативно могут быть применены большие или меньшие количества. Подобным образом элементы Группы VIb также могут быть включены в цеолиты и/или нецеолиты для стимулирования дегидроароматизации.

Согласно некоторым аспектам настоящего изобретения способ в общем включает реакционные условия, пригодные для преобразования метана по меньшей мере в одно жидкое ароматическое соединение, такое как бензол и водород с желательной или оптимизированной степенью конверсии.

Как применяемый здесь, термин «жидкое ароматическое соединение» имеет отношение к любому соединению, которое является жидким при условиях окружающей среды и которое содержит по меньшей мере один ароматический цикл, которое в определенных неограничивающих вариантах осуществления может быть либо частично, либо полностью гидрированным. Такие условия гидрирования могут включать, например, реакционную температуру при контакте метана и катализатора (который может представлять собой комбинацию более чем одного катализатора), варьирующую от 400°С до 1000°С, или в других неограничивающих вариантах осуществления от 600°С до около 900°С. Они могут дополнительно включать продолжительность контактирования для метана и катализатора, которая может варьировать от 1 секунды до 30 минут, и величину GHSV, варьирующую от 150 час-1 до 20000 час-1. Этот способ может быть проведен в любом реакторе, пригодном для циркуляции и флюидизации выбранного катализатора и СН4-содержащего потока сырьевого материала при повышенной температуре в течение желательного времени пребывания или контакта, чтобы обеспечить протекание конверсии.

Согласно некоторым аспектам настоящего изобретения способ может далее включать регенерацию катализатора. Как применяемые здесь, вариации терминов «регенерировать» и «регенерация» имеют отношение к любой обработке, которая восстанавливает или повышает активность катализатора после того, как он принимал участие в реакции дегидроароматизации («использованный катализатор») независимо от того, возвращается ли тем самым катализатор к своему уровню активности, как перед употреблением, или к уровню активности, который в какой-то степени является меньшим, чем его уровень до применения, но все еще способен обеспечивать более высокие скорость реакции и/или выход продуктов реакции дегидроароматизации, чем таковые, которые достигались бы при отсутствии катализатора или с использованным, но не регенерированным катализатором.

Могут быть использованы вариации регенерации катализатора. Например, в одном неограничивающем варианте осуществления может существовать температурный градиент в вертикальном трубопроводе, варьирующий от температуры 650°С в донной части вертикального трубопровода до температуры 850°С в верхней части вертикального трубопровода. Этим путем окисленный катализатор из регенератора, который может представлять собой, например, оксид молибдена (МоО2 или МоО3) на цеолите, может быть преобразован в фазу активного карбида молибдена (Мо2С) в донной части реактора 100. Этим предотвращается потеря фазы оксида молибдена в результате испарения с катализатора. Активированный катализатор затем используется по всей остальной части вертикального трубопровода для преобразования СН4 в жидкий ароматический углеводород (например, бензол).

Если желательно, два регенерационных резервуара могут быть соединены последовательно для проведения двухстадийной регенерации, которая может быть более эффективной, чем одностадийная регенерация. Также могут быть применены менее жесткие условия регенерации, такие как использование водорода или смеси СО/СО2 для достижения низкой концентрации кислорода. Предпочтительная смесь СО/СО2 имеет объемное отношение СО к СО2 1:1. Это служит только для удаления кокса и не предполагает разрушения активной фазы Мо2С на катализаторе. В этом варианте осуществления устройство (LSR) для регенерации в менее жестких условиях могло бы быть размещено параллельно соединительному трубопроводу 106 и снабжалось бы из донной части реактора 100 параллельно стояку 110. Время пребывания катализатора в вертикальном трубопроводе или системе «вертикальный трубопровод/LSR» в определенных вариантах осуществления может составлять от 1 минуты до 30 минут. Там где выбран водород, он может быть чистым, или 100%-ным, водородом, или же он может быть разбавлен инертным газом, таким как азот. После первой стадии регенерации с использованием Н2, водяного пара и/или СО2 в одном регенерационном резервуаре может следовать вторая стадия регенерации с использованием воздуха, разбавленного воздуха и/или разбавленного О2, или закиси азота (N2O) во втором регенерационном резервуаре.

Альтернативно, регенерация может происходить во время самой реакции для оптимизации производительности катализатора. Одно средство выполнения этого состоит во введении регенерационного реагента (например, СО, СО2, Н2, О2, воздуха, водяного пара и комбинаций таковых) в поток сырьевого материала вместе с метаном. В то время как сама реакция имеет тенденцию к непрерывному расходованию катализатора, значительная часть катализатора будет непрерывно регенерироваться. В особенности хорошая производительность может быть достигнута комбинированием частичной регенерации катализатора во время реакции включением регенерирующего реагента в поток сырьевого материала вместе с метаном и непрерывным разъединением потока продукта и использованного катализатора с последующей двухстадийной регенерацией использованного катализатора, в то время как выходящий поток продукта разделяют на желательные продукты и побочные продукты.

Например, образуется относительная большая молярная доля водорода, как можно видеть в приведенных ниже теоретических Уравнении 1 и Уравнении 2. Эти уравнения описывают химизм образования бензола (С6Н6), кокса и водорода:

(1) 6 СН4 → С6Н6 + 9 Н2

(2) СН4 → С(твердый) + 2 Н2

Образовавшийся Н2 может быть отделен от более высококипящих компонентов с помощью дистилляции, сжатия, мембранного разделения, абсорбционных способов и комбинаций таковых. После этого водород может быть использован для таких целей, как, например, в качестве топлива для топочных устройств, которые поставляют теплоту для реакции дегидроароматизации. Квалифицированные специалисты в этой области технологии будут сведущими в средствах и способах отделения водорода от остальных продуктов в выходящем потоке.

Жидкий ароматический углеводород (например, бензол (С6Н6)), содержащийся в выходящем потоке продуктов, в одном неограничивающем варианте осуществления может быть отделен с использованием любого из устройств и способов, описанных для отделения водорода. Часть образовавшегося бензола зачастую будет подвергнута гидрированию до небольшой степени контактом его с водородом в выходящем потоке продуктов. Это гидрирование может быть интенсифицировано пропусканием бензола через одно или более устройств для каталитического гидрирования и/или установок для гидрокрекинга. Например, этот подход может быть полезным для преобразования по меньшей мере части бензола в циклогексан, который впоследствии может быть использован в ряде вариантов применения и, более того, является легко транспортируемым.

Прочие побочные продукты, которые могут присутствовать в выходящем потоке продуктов, включают, например, этилен, пропилен и другие легкие олефины. Эти материалы, опять же надлежащим образом отделяемые с использованием устройств и способов, известных квалифицированным специалистам в этой области технологии, могут быть использованы для алкилирования бензола с образованием соответствующих алкилсодержащих ароматических продуктов (например, этилбензола и кумола), в частности таких алкилароматических соединений, которые являются жидкими в условиях окружающей среды. Для этих преобразований могут быть без труда и эффективно применены традиционные способы, такие как кислотный катализ.

В неограничивающем варианте осуществления или аспекте часть водорода может быть использована для получения спиртов реакцией с топочными смесями СО/СО2 или атмосферным СО2.

Наконец, по меньшей мере часть кокса, образованного во время реакции, может быть сожжена для получения смеси СО/СО2, которая, в свою очередь, может быть преобразована в метанол путем гидрирования.

В разнообразных аспектах способа согласно настоящему изобретению использование реактора с циркулирующим псевдоожиженным слоем для первичной конверсии СН4 с образованием по меньшей мере одного жидкого ароматического соединения и, в определенных желательных вариантах осуществления, с образованием С6Н6 и Н2, в частности, может быть модифицировано и/или интенсифицировано несколькими путями для дополнительного повышения или усиления полезности, эффективности, производительности, экономичности, удобства и применимости изобретения. Там где также включен аспект регенерации катализатора, еще более возрастают потенциальные возможности таких повышений или усилений. Тем самым изобретение во всех своих аспектах в особенности хорошо применимо для производства в промышленных масштабах.

Вышеприведенное описание предполагается обобщенным и не включающим всех возможных вариантов исполнения или аспектов настоящего изобретения. Подобным образом нижеследующие примеры приведены только как иллюстративные и никоим образом не предполагаются определяющими или ограничивающими изобретение. Квалифицированным специалистам в этой области технологии будет совершенно ясно, что прочие варианты осуществления, в пределах области пунктов формулы изобретения, будут очевидными по прочтении описания и/или при практической реализации изобретения, как здесь раскрытого. Такие прочие варианты осуществления могут включать, например, выбор конкретных сырьевых материалов, катализаторов и реагентов для регенерации катализаторов; условий смешения и реакции, реакторов и методик; производительности и селективности; идентификации продуктов и побочных продуктов и последующей переработки и использования таковых.

ПРИМЕРЫ

Пример 1

Получение катализатора JPMBZ-10

Применяют образец цеолита типа MFI (ZSM-5) (ZeolystTM-15 (CBV3024E, партия № 2349-93, фирма PQ Corporation)). Число 15 означает отношение оксида кремния к оксиду алюминия в образце. Образец цеолита содержит органические темплейты (шаблоны). Нагревают образец со скоростью 100°С/час до заданной температуры 500°С и кальцинируют его при температуре 500°С в течение 4 часов. Проводят ионный обмен цеолита с использованием 0,5-молярного (М) раствора гидроксида аммония (25 мл раствора/грамм (г) катализатора), отфильтровывают его, промывают и затем опять кальцинируют. Поровый объем, измеренный добавлением воды, составляет 0,60 мл/г. Молибден (6 весовых процентов Mo, в расчете на общий вес катализатора) добавляют к цеолиту в качестве промотора путем импрегнирования способом первоначального смачивания с использованием водного раствора гептамолибдата аммония. Высушивают образец при температуре 120°С в течение 4 часов, затем кальцинируют его на воздухе при температуре 500°С в течение 4 часов для получения катализатора, называемого как «JPMBZ-10». Спрессовывают образец катализатора под давлением 18000 фунтов на квадратный дюйм (манометрический) (psig) (124 мегапаскаля (МПа)); размалывают спрессованный образец и просеивают измельченный образец на сите с размером ячеек от 20 меш (величина отверстий сита 0,841 миллиметров (мм)) до 40 меш (величина отверстий сита 0,420 мм) перед загрузкой его в реактор для оценки катализатора.

Синтез катализатора Physmix-4

Готовят образец «монтмориллонит/Mo/HZSM-5» (“PhysmixTM-4”) с использованием методики получения, подробно описанной выше, но применяют комбинацию монтмориллонита и продукта ZeolystTM-15. Для получения этого растворяют 0,16 г гептамолибдата аммония в 1,2 миллилитра (мл) деминерализованной воды для получения раствора гептамолибдата аммония и применяют раствор для смачивания (заполнения открытых пор) 1,6 г аликвоты монтмориллонита. Добавляют 0,61 г оксида молибдена(III) (Мо2О3) к монтмориллониту способом первоначального смачивания, затем добавляют к монтмориллониту воду в количестве, достаточном для того, чтобы сделать его густым и пригодным к перемешиванию. Добавляют 6 г продукта ZeolystTM-15 к перемешиваемому монтмориллониту, затем добавляют большее количество воды, чтобы опять сделать из него густую перемешиваемую пасту. Пасту преобразуют для измельчения, просеивают катализатор, как подробно описано выше, перед загрузкой его в реактор для оценки катализатора.

Испытание производительности катализатора

Испытывают катализаторы в реакторах с неподвижным слоем. Реакторы представляют собой трубы из нержавеющей стали с наружным диаметром в четверть дюйма (6,35 мм) (внутренний диаметр 5,33 мм), которые имеют длину 17 дюймов (43,2 сантиметра (см)). Используют толченый кварц в качестве наполнителей над и под слоем катализатора (два мл катализатора). Вводят поток газообразного сырьевого материала из верхней части и располагают трубчатые реакторы, загруженные катализатором и толченым кварцем и соединенные с источником газообразного сырьевого материала, в цилиндрическом нагревательном элементе. Для мониторинга и регулирования нагревания применяют размещенную снаружи термопару. Катализаторы оценивают при температуре 750°С и различных величинах расхода потока метана. При величине расхода 20 стандартных кубических сантиметров в минуту (sccm) значение GHSV составляет 600 час-1, и при 40 sccm значение GHSV составляет 1200 час-1. Со свежим катализатором начинают пропускание потока газообразного сырьевого материала (90 объемных процентов (об.%) СН4 и 10 объемных процентов азота, в расчете на общий объем потока сырьевого материала) при величине расхода 20 sscm. Проводят газо-хроматографический анализ спустя 30 минут и 50 минут после начала эксперимента. Выполняют кислородную регенерацию, как описано ниже.

Активация катализатора и испытание производительности катализатора

Каждый из двух катализаторов активирует в отдельном реакторе с неподвижным слоем, использованным для испытания производительности катализатора. Используют 1,0 мл каждого катализатора для создания слоя катализатора с высотой 1,25 дюйма (3,2 см). Размещают каждый слой катализатора вблизи центра его реактора и заполняют реактор наполнителем из толченого кварца, просеянного через сито с размером ячеек от 20 меш (величина отверстий сита 0,841 мм) до 40 меш (величина отверстий сита 0,420 мм) над и под слоем для удержания его на своем месте.

Подают поток газообразного гелия с расходом 20 sccm на слой катализатора и нагревают слой до температуры 750°С со скоростью нагревания 10°С в минуту. Активируют каждый из катализаторов продуванием потока газообразного сырьевого материала с расходом 20 sccm (90 объемных процентов (об.%) СН4 и 10 объемных процентов азота, в расчете на общий объем потока сырьевого материала) над каждым катализатором при температуре 750°С в течение периода времени 10 минут. Направляют поток, выходящий из слоя катализатора, в газовый хроматограф для анализа состава выходящего потока. Рассчитывают степень конверсии метана в виде процентов метана, оставшегося в выходящем потоке, с использованием азота в качестве внутреннего стандарта. Единицами селективности служат величины мольных процентов углерода. Рассчитывают мольный процент кокса как процентную долю углерода, не учтенного в газофазном продукте. Отбирают образцы выходящего потока в различные моменты времени, называемые как «время на потоке», или TOS, с начала пропускания газового потока.

После периода времени 30-90 минут, в течение которых определенное количество катализатора дезактивируется, как показывает газо-хроматографический анализ, заменяют поток газообразного сырьевого материала либо потоком гелия в качестве инертного газа-носителя, либо потоком регенерационного газа. Нижеприведенные Примеры 2 и 3 представляют методики регенерации.

Производительность катализаторов JPMBZ-10 и Physmix-4

Таблица 1 показывает результаты испытаний, полученные через 30 минут TOS. Для этих испытаний активируют и испытывают приблизительно 1 г каждого катализатора с использованием потока газообразного сырьевого материала, который содержит 90 объемных процентов СН4 и 10 объемных процентов азота (N2), причем каждое значение объемных процентов в расчете на общий объем потока сырьевого материала при температуре реакции 750°С и величине GHSV 1200 час-1 или 1800 час-1, как указано.

Пример 2

Регенерация катализатора водородом

Применяют Н2 для проведения мягкой регенерации, которая удаляет углеводородные олигомеры и мягкий кокс. Эта процедура в общем предотвращает накопление больших количеств кокса и в особенности «твердого кокса», который гораздо труднее удаляется кислородной регенерацией и может вызывать необратимую дезактивацию катализатора. После пропускания через катализатор потока сырьевого материала из 90 объемных процентов СН4/10 объемных процентов N2 переключают поток сырьевого материала на поток сырьевого материала из 10 объемных процентов Н2/90 объемных процентов N2, причем каждое значение объемных процентов в расчете на общий объем потока сырьевого материала. Через 20 минут возобновляют пропускание потока сырьевого материала из 90 объемных процентов СН4/10 объемных процентов N2. Отбирают образцы путем газовой хроматографии, как подробно описано выше, выходящего из реактора потока через 10 минут после возобновления пропускания потока сырьевого материала из 90 объемных процентов СН4/10 объемных процентов N2. Оценивают производительность с использованием катализатора JPMBZ-10 сравнением серии 10-минутных прогонов при перемежающихся регенерациях водородом с непрерывным течением потока сырьевого материала из 90 объемных процентов СН4/10 объемных процентов N2 без стадий регенерации. Начинают эксперименты и сбор данных после регенерации кислородом 30 минут времени реакции в потоке сырьевого материала из 90 объемных процентов СН4/10 объемных процентов N2 с величиной расхода 20 sccm и регенерации водородом. Результаты показаны в ФИГ. 2.

Пример 3

Регенерация катализатора с использованием разбавленного кислорода

Для регенерации таких катализаторов, как показано в Примере 2, останавливают поток сырьевого материала из 90 объемных процентов СН4/10 объемных процентов N2 и добавляют гелий в реактор, в то же время охлаждая его до температуры 600°С. Пропускают газовый поток из 10 объемных процентов О2/90 объемных процентов N2 через реактор, причем каждое значение объемных процентов в расчете на общий объем газового потока, при величине расхода 20 sccm в течение 20 минут. Продувают реактор током гелия в течение по меньшей мере 10 минут, затем возобновляют поток сырьевого материала из 90 объемных процентов СН4/10 объемных процентов N2. ФИГ. 3 показывает график результатов многочисленных циклов реакции и регенерации для катализатора JPMBZ-10 вместе с данными, показанными в ФИГ.2. Минуты времени реакции представляют обобщенную сумму времени, когда пропускали поток сырьевого материала из 90 объемных процентов СН4/10 объемных процентов N2.

Пример 4

Реакционная температура и выход

Таблица 2 показывает достигнутый выход как функцию реакционной температуры. Отмечен максимум выхода бензола при температуре 850°С. Эти данные соответствуют катализатору из 4 процентов Mo/HZSM-5, приготовленному, как описано в Примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2009 |

|

RU2514915C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА | 2012 |

|

RU2515511C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2008 |

|

RU2460581C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2008 |

|

RU2491120C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2007 |

|

RU2454390C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ ИЗ СИНТЕЗ-ГАЗА | 2007 |

|

RU2342354C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ ИЗ ЛЕГКИХ АЛКАНОВ | 2022 |

|

RU2794439C1 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2010 |

|

RU2563628C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2005 |

|

RU2418780C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2007 |

|

RU2462444C2 |

Изобретение относится к способу дегидроароматизации метана для получения жидких ароматических соединений и гидрированных производных. Способ включает контактирование метана в реакторе с циркулирующим псевдоожиженным слоем, который содержит катализатор дегидроароматизации, в условиях, достаточных для дегидроароматизации метана и получения по меньшей мере одного жидкого ароматического соединения и водорода. При этом катализатор включает монтмориллонит, нецеолитное соединение молибдена и по меньшей мере один цеолит, который включает по меньшей мере один элемент, выбранный из группы, состоящей из хрома, молибдена, железа, кобальта, никеля, цинка, рения, рутения, родия, палладия, осмия, иридия, платины, вольфрама и ванадия. Также изобретение относится к способам получения циклогексана и декагидронафталина, использующих указанный выше способ. Настоящее изобретение представляет способ, функционирующий в стабильном эксплуатационном режиме и со сниженными капитальными затратами на осуществление. 3 н. и 15 з.п. ф-лы, 4 пр., 2 табл., 3 ил.

1. Способ дегидроароматизации метана для получения жидких ароматических соединений и гидрированных производных, причем способ включает контактирование метана в реакторе с циркулирующим псевдоожиженным слоем, который содержит катализатор дегидроароматизации, в условиях, достаточных для дегидроароматизации метана и получения по меньшей мере одного жидкого ароматического соединения и водорода, причем катализатор включает монтмориллонит, нецеолитное соединение молибдена и по меньшей мере один цеолит, который включает по меньшей мере один элемент, выбранный из группы, состоящей из хрома, молибдена, железа, кобальта, никеля, цинка, рения, рутения, родия, палладия, осмия, иридия, платины, вольфрама и ванадия.

2. Способ по п.1, далее включающий стадию регенерации по меньшей мере части катализатора.

3. Способ по п.2, в котором катализатор регенерируют контактированием катализатора с газом, выбранным из группы, состоящей из водорода, кислорода, монооксида углерода, диоксида углерода, воздуха, водяного пара, закиси азота и их смесей.

4. Способ по п.3, в котором условия включают температуру от 400 до 1000°С.

5. Способ по п.2, 3 или 4, в котором регенерация по меньшей мере части катализатора включает две последовательные стадии: а) контактирование катализатора с водородом и b) контактирование катализатора с газом, выбранным из группы, состоящей из кислорода, монооксида углерода, диоксида углерода, воздуха, водяного пара и их смесей.

6. Способ по п.1, в котором по меньшей мере один элемент присутствует в цеолите с концентрацией от следового количества до 10 вес.% в расчете на общий вес материала.

7. Способ по любому из пп.1-4 или 6, в котором катализатор является сульфированным.

8. Способ по п.5, в котором катализатор является сульфированным.

9. Способ по любому из пп.1-4, 6 или 8, в котором условия включают период времени от около 1 с до около 30 мин и среднечасовую скорость подачи газа (GHSV) от около 150 до около 20000 ч-1.

10. Способ по п.7, в котором условия включают период времени от около 1 с до около 30 мин и среднечасовую скорость подачи газа (GHSV) от около 150 до около 20000 ч-1.

11. Способ по любому из пп.1-7, в котором условия включают период времени от около 1 с до около 30 мин и среднечасовую скорость подачи газа (GHSV) от около 150 до около 20000 ч-1.

12. Способ по любому из пп.1-4, 6, 8, 10 или 11, в котором по меньшей мере одно жидкое ароматическое соединение является частично или полностью гидрированным.

13. Способ по п.5, в котором по меньшей мере одно жидкое ароматическое соединение является частично или полностью гидрированным.

14. Способ по п.7, в котором по меньшей мере одно жидкое ароматическое соединение является частично или полностью гидрированным.

15. Способ по п.9, в котором по меньшей мере одно жидкое ароматическое соединение является частично или полностью гидрированным.

16. Способ по п.12, в котором по меньшей мере одно жидкое ароматическое соединение является частично или полностью гидрированным.

17. Способ получения циклогексана, включающий гидрирование жидкого ароматического соединения, полученного способом по пп.1-16 и представляющего собой бензол, с образованием циклогексана.

18. Способ получения декагидронафталина, включающий гидрирование жидкого ароматического соединения, полученного способом по пп.1-16 и представляющего собой нафталин, с образованием декагидронафталина.

| US 4705908 А, 10.11.1987 | |||

| US 2002072642 A1, 13.06.2002 | |||

| DE 102005052094 A1, 03.05.2007 | |||

| US 5254765 A, 19.10.1993 | |||

| Способ приготовления катализатора для получения ароматических углеводородов | 1990 |

|

SU1836143A3 |

Авторы

Даты

2012-11-27—Публикация

2008-11-17—Подача