Область техники, к которой относится изобретение

Изобретение относится к способам получения углеводородов из углеводородов с меньшим числом атомов углерода в молекуле, в частности, к способу получения средних дистиллятов из легких алканов.

Уровень техники

Средние дистилляты - предельные углеводороды (алканы и циклоалканы) C8 - С20 с температурой кипения 18-360 градусов Цельсия являются очень широко востребованной группой углеводородного сырья, используемого, прежде всего, для получения керосина и дизельных топлив. Стандартным путем крупнотоннажного получения этой группы нефтепродуктов является фракционирование исходного нефтяного сырья или продуктов предварительного крекинга этого сырья. В значительно меньших масштабах средние дистилляты получают из природного газа (сухого или «жирного») и легких алканов иного происхождения путем конверсии легких углеводородов в синтез-газ (смесь Н2 и СО) и последующего синтеза по Фишеру-Тропшу.

Получение средних дистиллятов из легких углеводородов является очень востребованным процессом для многих стран с развитой нефте- и газодобычей в связи с наличием больших избытков трудно утилизируемого попутного нефтяного газа или «жирной» части природного газа после подготовки природного газа к транспортировке магистральными трубопроводами и одновременно очень большой востребованностью в керосине и дизельном топливе для обеспечения транспортных средств на месторождениях.

К сожалению, получение средних дистиллятов по пути использования синтеза по Фишеру-Тропшу очень трудоемко, связано с очень большими затратами энергии (60-70% от операционных затрат) на получение синтез - газа и малыми производительностью и селективностью синтеза относительно получения средних дистиллятов.

Известен способ переработки газообразных алканов (RU2437919C1, опубл. 2011.12.27), известное решение относится к способу переработки газообразных алканов путем воздействия ионизирующим излучением на содержащую их сырьевую смесь с получением продуктов радиолиза, в процессе которого из продуктов радиолиза постоянно удаляют водород и конденсируемую фракцию, являющуюся целевым продуктом, а оставшуюся часть смешивают с исходной смесью, содержащей алканы, с получением сырьевой смеси, характеризующемуся тем, что воздействие ионизирующим излучением осуществляют при температуре реакционной смеси не ниже минимальной температуры конденсации низших спиртов и эфиров и не выше 350°С. Использование настоящего способа обеспечивает возможность использования как искусственных, так и природных многокомпонентных смесей углеводородов с естественными примесями (природного и попутного нефтяного газа, широкой фракции легких углеводородов и др., без глубокой очистки); расширение ассортимента конечных продуктов за счет возможности получения качественного дизельного топлива, пропан-бутановых, бутан-пентановых, изобутановых, изопентановых смесей, смесей особо ценных разветвленных жидких алканов и бензинов с надлежащим фракционным составом; предотвращение коксования и образования органических отложений на стенках реакционного оборудования.

Однако в данном решении средние дистилляты получают посредством ионизирующего излучения.

Известно выбранное в качестве прототипа решение, описывающее производство ароматических углеводородов из метана (US7589246B2, опубл. 2009-09-15). В известном способе преобразования метана в высшие углеводороды, включая ароматические углеводороды, осуществляют:

(а) подачу сырья, содержащего метан и каталитический материал в виде частиц, в реактор;

(b) эксплуатируют реактор в условиях эффективных для превращения, по меньшей мере, части указанного метана в указанный высший углеводород(ы) и для осаждения углеродистого материала на каталитическом материале в виде частиц, вызывающих деактивацию катализатора;

(c) удаление по меньшей мере части указанного деактивированного каталитического материала в виде частиц из указанной реакционной зоны;

(d) нагревание по меньшей мере части удаленного каталитического материала в виде частиц до температуры от около 700°C до около 1200°C путем прямого и / или косвенного контакта с газами сгорания, образующимися при сгорании дополнительного топлива;

(e) регенерацию упомянутой нагретой части упомянутого каталитического материала в виде частиц с помощью водородсодержащего газа в зоне регенерации в условиях, эффективных для превращения, по меньшей мере, части углеродсодержащего материала на нем в метан; а также

(f) рециркуляцию по меньшей мере части указанного каталитического материала в виде макрочастиц из этапа (e) в указанную зону реакции.

Однако в данном решении используется иной температурный диапазон дегидроароматизации, иной состав газов для преобразования (метан), не описывается деталей получения средних дистиллятов.

Раскрытие изобретения

В одном аспекте изобретения раскрыт способ получения средних дистиллятов из легких алканов, содержащий этапы на которых:

- подвергают каталитическому преобразованию легкие алканы в каталитической установке;

характеризующийся тем, что

- на первом этапе подвергают смесь из метана, этана, пропана, бутана, пентана каталитической дегидроароматизации при температурах 350- 500°С в присутствии нано- и микропористых цинк- и индийсодержащих алюмосиликатов с получением смеси производных бензола и полиароматических соединений нафталинового ряда, причем парциальное давление метана составляет от 1 до 3 атмосфер;

- на втором этапе подвергают предварительно выделенную фракцию С8+ смеси, полученной на этапе дегидроароматизации, каталитической гидропереработке, причем стадию гидропереработки осуществляют с использованием водород- и метансодержащей фракции смеси, отделяемой от первичных продуктов дегидроциклизации;

- на третьем этапе выделяют целевую фракцию средних дистиллятов из конечной реакционной смеси с помощью по меньшей мере одного из блока ректификакции, блока экстракции, блока вымораживания.

В дополнительных аспектах раскрыто, что гидропереработку проводят в присутствии катализаторов, содержащих нанесенные металлы VIII группы; гидропереработку ведут в присутствии фосфор-молибден-вольфрамсодержащих катализаторов; гидропереработку ведут в присутствии совместно катализаторов, содержащих нанесенные металлы VIII группы и содержащих фосфор-молибден-вольфрам; алюмосиликаты представляют собой высокомодульные цеолиты типа ZSM-5 и/или ВЕТА; подвергают смесь из метана, этана, пропана, бутана, пентана каталитической дегидроароматизации при температурах 350-400°С.

Основными задачами, решаемыми заявленным изобретением, являются получение средних дистиллятов из легких алканов, обеспечение высокой селективности и уменьшение потребляемой энергии.

Сущность изобретения заключается в том, что первоначально получают смесь ароматических и полиароматических соединений путем каталитической дегидроароматизации легких алканов, затем осуществляют гидропереработку (гидрирование, гидрогенолиз и гидродециклизация (раскрытие цикла)) полученной смеси и на завершающем этапе выделяют целевую группу продуктов из полученной после гидрообработки смеси.

Технический результат, достигаемый решением, заключается в уменьшении затрат энергии на процесс получения средних дистиллятов из легких алканов и одновременном повышении селективности получения нафталина и его производных, что повышает выход средних дистиллятов.

Краткое описание чертежей

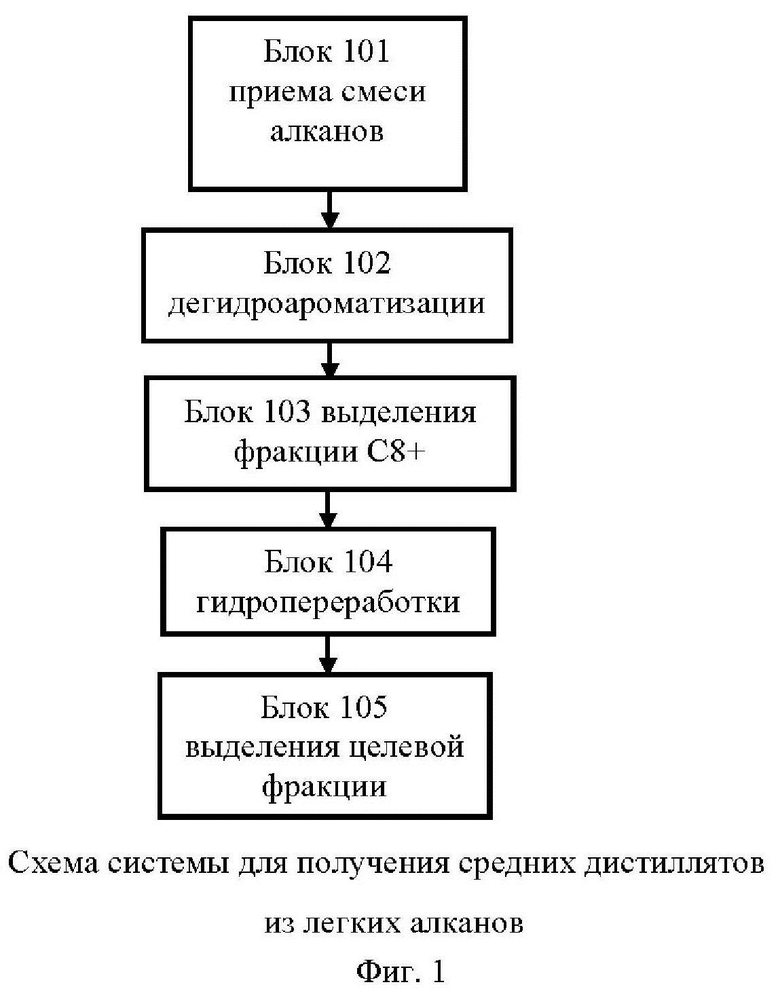

Фиг.1. показывает схему системы для получения средних дистиллятов из легких алканов.

Осуществление изобретения

Стадия дегидроциклизации осуществляется в по меньшей мере одном реакторе, газообразный поток вещества, содержащий легкие алканы (метан, этан, пропан, бутан, пентан), содержащиеся в попутном нефтяном газе, пропускают в непрерывном режиме через слой катализатора, посредством чего образуется газовый поток, который содержит смесь ароматических соединений, водород и непрореагировавшие алканы.

Смесь ароматических соединений состоит из бензола С6 и разнообразных алкил-производных бензола С6+. Существенно, что при этом кроме бензола и его алкил-производных образуется также значительное количество нафталина С8 и разнообразных алкил-производных последнего: С8+. Количество получаемого нафталина и его производных зависит от природы используемого катализатора и условий проведения процесса и может варьироваться в широких пределах.

Авторами было выявлено, что при использовании заявленного катализатора на основе нано- и микропористых цинк- и индийсодержащих алюмосиликатов при температурах 350- 500° Цельсия обеспечивается высокий выход нафталина и его алкил-производных, при этом добавки в исходную смесь алканов С2-С5 метана приводят к включению углеродных атомов метана в образуемые ароматические соединения и, дополнительно способствуют увеличению выхода нафталина и его производных.

В прототипе конверсия метана небольшая, согласно фиг.5А US7589246B2 она составляет около 7%, в предложенном решении конверсия метана достигает 12-15%, однако метан играет не ключевую роль, а лишь дополняет и улучшает показатели конверсии более жирных компонентов, причем повышение парциального давления метана увеличивает выход нафталина, и, как следствие, средних дистиллятов.

Авторами было выявлено, что в присутствии метана наблюдается увеличение выхода фракции С8 более чем на 15%, А фракции С9 - более чем на 50%. При этом чем больше относительное количество метана в смеси алканов (до определенного предела), тем больше выход ароматических углеводородов.

Дегидроциклизация протекает при температуре порядка 350-500°С (как вариант, при температурах 350-400°С) на цинк- и индийсодержащих нанопористых алюмосиликатах в реакторе дегидроциклизации. При более низкой температуре реакция не идет, а при более высокой - снижается эффективность преобразования алканов из-за крекинга продуктов реакции, что дает дополнительное количество метана в конечных продуктах.

Вторая стадия (гидропереработка) используется как для получения циклоалканов из ароматических соединений, так и для гидродециклизации (раскрытия цикла) полиароматических углеводородов с целью повышения цетанового числа дизельного топлива, получаемого стандартными методами. Процессы гидропереработки проводят в присутствии катализаторов преимущественно содержащих нанесенные металлы восьмой группы, а также фосфор-вольфрам-молибденсодержащие соединения, а также катализаторов с содержанием Pt, Pd, Ni, Co, Mo, как отдельно, так и в различных соотношениях на алюмосиликатных носителях. Для осуществления гидропереработки поток газов направляют на катализатор в реакторе.

Третья стадия - выделение целевой группы продуктов реакционной смеси -осуществляется стандартными методами, такими как ректификация, экстракция, вымораживание и т.п.

На фиг.1 приведена структурная блок схема системы для осуществления заявленного способа. Система состоит из блока 101 приема смеси алканов, блока 102 дегидроароматизации, блока 103 выделения фракции С8+, блока 104 гидропереработки, блока 105 выделения целевой фракции. Все блоки связаны друг с другом посредством соответствующих функциональных связей, так чтобы обеспечивать работоспособность всей системы согласно стандартным известным в данной области техники принципам.

Блок 101 приема смеси алканов может представлять собой трубопровод, поставляющий смесь из источника в блок 102 осуществления дегидроароматизации, может содержать средства фильтрации, выполненные с возможностью отфильтровывать ненужные для последующей реакции компоненты, может содержать средства подготовки смеси алканов для последующей реакции дегидроароматизации. Конкретная конструкция и состав блока 101 определяется условиями, в которых осуществляется эксплуатация предложенной системы, поэтому она не описана здесь подробно. Специалист в данной области техники не прилагая творческих усилий сможет реализовать блок 101 так, чтобы обеспечить заявленное функционирование системы. В частности, в блок 102 может подаваться попутный нефтяной газ, в котором изначально больше метана, чем остальных компонентов.

Блок 102 дегидроароматизации представляет собой реактор, содержащий каталитический материал, выполненный в виде нано- и микропористых цинк- и индийсодержащих алюмосиликатов, через каталитический материал пропускается смесь алканов нагретая до заданной температуры, что приводит к превращению смеси алканов в смесь производных бензола и полиароматических соединений нафталинового ряда. Вопросы восстановления катализатора, обеспечения непрерывной работы блока 102 и иные технологические особенности не раскрываются здесь подробно, так как не имеют прямого отношения к сущности заявленного решения.

Смесь производных бензола и полиароматических соединений нафталинового ряда обрабатывают так, чтобы выделить фракцию С8+ смеси в блоке 103 выделения фракции С8+, который может быть реализован в виде двух ректификационных колонн или одной колонны с боковым погоном фракции С8, также из смеси выходящей из блока 102 выделяют метан и водород для использования на следующем этапе заявленного способа, блок 102 может быть реализован в виде ректификационной колонны или комбинации сепарационного аппарата и мембранного блока на основе полимерной мембраны, селективной к выделению метана и водорода в виде «быстрых» газов (пермеат).

Блок 104 гидропереработки представляет собой каталитический реактор, содержащий в качестве катализаторов металлы VIII группы и/или фосфор-молибден-вольфрамсодержащие катализаторы, носителем может быть оксид алюминия. Выделенную фракцию С8+ вместе с метаном и водородом, полученным на этапе дегидроароматизации, пропускают через катализатор.

Блок 105 выделения целевой фракции выполнен с возможностью выделения интересующей целевой фракции, полученной в результате гидропереработки (средние дистилляты) посредством ректификации, экстракции или вымораживания. Конкретная технология зависит от того, какой компонент или ряд компонентов необходимо получить, например, по меньшей мере одно из: фракция углеводородов с температурой кипение 200 -350°С, фракция нафталинов с температурами кипения 200 - 230°С, 230 - 250°С, узкие фракции индивидуальных парафинов с температурами кипения от 180 до 400°С для использования в теплоносителях.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

В одном из вариантов осуществления первый этап заявленного способа получения средних дистиллятов (дегидроароматизация) осуществляется в проточном реакторе с неподвижным слоем катализатора при атмосферном давлении в диапазоне температур 350- 500°С, времени контакта 0,3-21 с, предпочтительно 1-10 с, еще предпочтительнее 5-6 секунд.

Катализатор для совместной конверсии метана с алканами C3 - C4 получают посредством следующих этапов:

(i) синтез низкомодульных цеолитных систем с минимизацией размера кристаллов цеолита, что увеличивает внешнюю поверхность кристаллов цеолита;

(ii) селективная дезактивация или удаление кислотных центров с внешней поверхности кристаллов цеолита,

(iii) модификация цеолита добавками гидродегидрирующих компонентов, таких как Zn, In, Zn +In.

Катализатор загружают в реактор и активируют. Активирующий газ (гелий), смесь алканов (например, попутный нефтяной газ) подают в каталитическую установку с помощью регуляторов расхода газа. В реактор подают такой объем подаваемых газов, чтобы обеспечить требуемое время контакта.

Реактор нагревают до требуемой температуры с помощью подходящего для этой цели средства, например, электрической печи, потока нагретого газа и т.п. Температуру реактора контролируют на входе термопарами. Анализ продуктов на выходе проводят после установления стабильного выхода продуктов реакции по данным газовой хроматографии.

Целевые жидкие продукты реакции (С8, С8+) накапливают в охладителе-сепараторе с охлаждаемой рубашкой. Газообразные продукты реакции, а также неконденсированные более тяжелые продукты и непрореагировавшие сырые субстраты удаляют из охладителя-сепаратора.

Метан и водород, полученные и оставшиеся в результате дегидроароматизации, собирают, отфильтровывают от других продуктов реакции и используют на этапе гидропереработки.

Направляют целевые продукты реакции, метан, водород на второй реактор содержащий предварительно активированный катализатор на основе фосфор-молибден-вольфрама. В реакторе с помощью электрической печи поддерживают температуру от 50 до 500°C. Контроль температуры осуществляется с помощью термопар.

Процесс гидропереработки происходит в присутствии водорода на указанном катализаторе в диапазоне давлений от 0,5 до 300 бар, более предпочтительно от 0,95 до 250 бар. В зависимости от парциального давления водорода температурный диапазон процесса может варьироваться в указанном диапазоне для обеспечения максимальной конверсии водорода.

После второго этапа полученную смесь направляют на ректификационную колонну, в которой путем испарения (при температурах 215-360 градусов Цельсия) и последующей конденсации выделяют средние дистилляты.

Вариант 1 осуществления

Данный вариант характеризуется тем, что дегидроароматизацию проводят при температуре 350-400°С, такое решение позволяет затрачивать меньше энергии, но приводит к несколько меньшей конверсии исходного сырья.

Варианты осуществления не ограничиваются описанными здесь вариантами осуществления, специалисту в области техники на основе информации изложенной в описании и знаний уровня техники станут очевидны и другие варианты осуществления изобретения, не выходящие за пределы сущности и объема данного изобретения.

Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Способы, раскрытые здесь, содержат один или несколько этапов или действий для достижения описанного способа. Этапы и/или действия способа могут заменять друг друга, не выходя за пределы объема формулы изобретения. Другими словами, если не определен конкретный порядок этапов или действий, порядок и/или использование конкретных этапов и/или действий может изменяться, не выходя за пределы объема формулы изобретения.

Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое изобретение, и что данное изобретение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку различные другие модификации могут быть очевидны специалистам в соответствующей области.

Признаки, упомянутые в различных зависимых пунктах формулы, а также реализации раскрытые в различных частях описания могут быть скомбинированы с достижением полезных эффектов, даже если возможность такого комбинирования не раскрыта явно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместной гидропереработки триглицеридов жирных кислот и нефтяных дизельных фракций | 2019 |

|

RU2726796C1 |

| ВОЗОБНОВЛЯЕМАЯ УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2645349C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2725870C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ ФРАКЦИИ АЛКАНОВ, ПРИГОДНОЙ ДЛЯ БЕНЗИНОВОГО И ДИЗЕЛЬНОГО ТОПЛИВА | 2015 |

|

RU2603967C1 |

| ВОЗОБНОВЛЯЕМАЯ УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2645350C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ БЕСКИСЛОРОДНОЙ КОНВЕРСИИ МЕТАНА | 2008 |

|

RU2467993C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2722824C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛНОЙ ГИДРОПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЕЙ | 2012 |

|

RU2615766C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ НАФТАЛИНОВЫХ УГЛЕВОДОРОДОВ ИЗ ЛЕГКИХ УГЛЕВОДОРОДНЫХ ГАЗОВ (ВАРИАНТЫ) | 2003 |

|

RU2227793C1 |

| СПОСОБ И КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ | 2009 |

|

RU2495082C2 |

Изобретение относится к получению углеводородов из углеводородов с меньшим числом атомов углерода в молекуле. Изобретение касается способа получения средних дистиллятов из легких алканов, содержащего этапы, на которых подвергают каталитическому преобразованию легкие алканы в каталитической установке. С помощью первого каталитического реактора на первом этапе подвергают смесь из метана, этана, пропана, бутана, пентана каталитической дегидроароматизации при температурах 350-500°С в присутствии нано- и микропористых цинк- и индийсодержащих алюмосиликатов с получением смеси производных бензола и полиароматических соединений нафталинового ряда, причем парциальное давление метана составляет от 1 до 3 атмосфер; выделяют из смеси производных бензола и полиароматических соединений нафталинового ряда фракции С8+ смеси, водород- и метансодержащие фракции смеси. С помощью второго каталитического реактора на втором этапе подвергают выделенные фракцию С8+ смеси, водород- и метансодержащие фракции смеси каталитической гидропереработке. На третьем этапе выделяют целевую фракцию средних дистиллятов из конечной реакционной смеси с помощью по меньшей мере одного из блока ректификации, блока экстракции, блока вымораживания. Технический результат - уменьшение затрат энергии на процесс получения средних дистиллятов из легких алканов и одновременное повышение селективности получения желаемой фракции углеводородов. 5 з.п. ф-лы, 1 ил.

1. Способ получения средних дистиллятов из легких алканов, содержащий этапы, на которых:

- подвергают каталитическому преобразованию легкие алканы в каталитической установке;

характеризующийся тем, что

- с помощью первого каталитического реактора на первом этапе подвергают смесь из метана, этана, пропана, бутана, пентана каталитической дегидроароматизации при температурах 350-500°С в присутствии нано- и микропористых цинк- и индийсодержащих алюмосиликатов с получением смеси производных бензола и полиароматических соединений нафталинового ряда, причем парциальное давление метана составляет от 1 до 3 атмосфер;

- выделяют из смеси производных бензола и полиароматических соединений нафталинового ряда фракции С8+ смеси, водород- и метансодержащие фракции смеси;

- с помощью второго каталитического реактора на втором этапе подвергают выделенные фракцию С8+ смеси, водород- и метансодержащие фракции смеси каталитической гидропереработке;

- на третьем этапе выделяют целевую фракцию средних дистиллятов из конечной реакционной смеси с помощью по меньшей мере одного из блока ректификации, блока экстракции, блока вымораживания.

2. Способ по п. 1, характеризующийся тем, что гидропереработку проводят в присутствии катализаторов, содержащих нанесенные металлы VIII группы.

3. Способ по п. 1, характеризующийся тем, что гидропереработку ведут в присутствии фосфор-молибден-вольфрамсодержащих катализаторов.

4. Способ по п. 1, характеризующийся тем, что гидропереработку ведут в присутствии совместно катализаторов, содержащих нанесенные металлы VIII группы и содержащих фосфор-молибден-вольфрам.

5. Способ по п. 1, характеризующийся тем, что алюмосиликаты представляют собой высокомодульные цеолиты типа ZSM-5 и/или ВЕТА.

6. Способ по п. 1, характеризующийся тем, что подвергают смесь из метана, этана, пропана, бутана пентана каталитической дегидроароматизации при температурах 350-400°С.

| US 7176342 B2, 13.02.2007 | |||

| US 7589246 B2, 15.09.2009 | |||

| Способ производства серной кислоты из серы | 1929 |

|

SU27380A1 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2010 |

|

RU2563628C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗООБРАЗНЫХ АЛКАНОВ | 2010 |

|

RU2437919C1 |

Авторы

Даты

2023-04-18—Публикация

2022-08-11—Подача