Заявляемое изобретение относится к разделению и очистке газов и жидкостей и касается разработки способа очистки тетрафторметана мембранным методом и устройства для его осуществления. Высокочистый тетрафторметан используется в качестве газа для травления или очищающего газа в производстве полупроводниковых устройств. Вместе с кислородом тетрафторметан применяется для травления поликремния, диоксида кремния и нитрида кремния, а также некоторых металлов и силицидов металлов.

Для получения тетрафторметана описаны различные способы, например способ получения тетрафторметана фторированием пропанбутановой смеси (см. патент РФ №2155743, МКИ: С07С 17/007, опубл. 10.09.2000). Для выделения и очистки тетрафторметана из реакционной смеси используют многостадийную схему, включающую обработку пентаоксидом фосфора, затем двойную дистилляцию, совмещенную с очисткой на цеолите.

Известен также способ получения тетрафторметана фторированием трифторметана, содержащий в качестве примесного компонента кислород (см. патент РФ №2181352, МКИ: С07С 19/08, опубл. 20.04.2002).

Известен способ, в котором для разделения смеси тетрафторметана и трифторида азота используют азеотропную дистилляцию с использованием азеотропообразователя, состоящего из оксида диазота и хлористого водорода, после чего используют дополнительную финишную очистку разделением на мембранах (см. патент США №6458249, опубл. 01.10.2002).

Тем не менее большинство способов получения тетрафторметана вызывают трудности из-за того, что промежуточные продукты для тетрафторметана или побочные продукты реакции или примеси, входящие в состав исходного сырья, образуют азеотропную или близкую к азеотропному составу смесь с целевым продуктом, что делает его выделение чрезвычайно затруднительным.

Для очистки тетрафторметана известен способ, предусматривающий обработку исходного продукта цеолитом или углеродсодержащим адсорбентом (см. патент Японии №2924660). Упомянутый способ обеспечивает эффективную очистку тетрафторметана от трифторметана.

Известен способ очистки тетрафторметана от примесей соединения этилена, углеводородных соединений, монооксида углерода и/или диоксида углерода (см.патент РФ №2215730, МКИ С07С 17/389, опубл. 10.11.2003).

Способ включает контактирование тетрафторметана, содержащего в качестве примесей одно или несколько соединений этилена, одно или несколько углеводородных соединений, монооксид углерода и/или диоксид углерода, с цеолитом со средним размером пор от 3,4 до 11,0 Å. При глубокой очистке тетрафторметана для каждой примеси подбирают адсорбенты с учетом полярности и размера пор, которые способны селективно адсорбировать и удалять примеси. Тетрафторметан, очищенный известным способом, по данным газохроматографического анализа, имеет чистоту 99,9997 мас.% и выше.

Известный метод является периодическим, т.к. после насыщения адсорбента примесями требуется его регенерация. Кроме того, может сказаться загрязняющее действие очищаемого продукта адсорбентом из-за высокой поверхности контакта фаз.

Известны способы очистки газов с использованием метода мембранного газоразделения (М.Мулдер. Введение в мембранную технологию: пер. с англ. - М.: Мир. 1999. С.323-325), согласно которому разделение газовых смесей происходит за счет газоразделения через полимерные мембраны. Сегодня этот способ разделения благодаря малым энергозатратам, безреагентности, отсутствию фазовых переходов используют для глубокой очистки веществ. По сравнению с адсорбцией мембранный метод является непрерывным и не требует применения каких-либо адсорбентов с последующей их регенерацией. К достоинствам метода относится низкая энерго- и материалоемкость процесса, относительная простота применяемых массообменных аппаратов. Процесс разделения проходит при комнатной температуре без фазовых превращений, не создает вредных выбросов и не требует реагентов. Имеется возможность изменения эффективности разделительного процесса путем изменения свойств полимерного материала мембраны, повышения селективности и проницаемости. Для извлечения или концентрирования целевых компонентов применяют методы, основанные на различной способности одного или нескольких компонентов проникать через полимерную мембрану за счет различия в коэффициентах проницаемости компонентов. При этом процесс осуществляют таким образом, что разделяемую смесь пропускают по одну сторону мембранной перегородки в области высокого давления, а на мембране создают разность давлений между областями высокого и низкого давления.

Технология очистки тетрафторметана мембранными методами в литературе не приводится.

Известен способ определения селективности мембран для разделения тетрафторметана и примесей (Vorotyntsev V.M., Drozdov P.N., Kolotilov E.Y. // Desalination. Vol.200. №1-3. 2006. P.230-231). Способ включает подачу очищаемого вещества в полость высокого давления мембранного модуля радиального типа, прохождение газообразного потока между полостями высокого и низкого давлений, разделенных мембраной. Легкопроникающие компоненты смеси преимущественно проникают через мембрану в полость низкого давления (ПНД) и анализируются. Труднопроникающие компоненты преимущественно анализируются при подаче в полость высокого давления (ПВД) модуля. Способ направлен на определение величины селективности мембран, используемых для глубокой очистки тетрафторметана. Зная значение селективности мембран, авторами упомянутого источника было сделано заключение о возможности их использования для глубокой очистки фтороуглеродов, в частности тетрафторметана. Описанный способ определения селективности мембран взят за основу разработки способа очистки тетрафторметана.

Для определения селективности мембран в этом же источнике описан мембранный модуль радиального типа, состоящий из полостей высокого и низкого давлений, разделенных между собой мембраной, при этом каждая полость содержит разделительный диск, которые обеспечивают движение потоков в полости высокого давления от периферии к центру, а в полости низкого давления - от центра к периферии. Описанная конструкция устройства для определения селективности мембран взята за основу разработки мембранного модуля для реализации способа очистки тетрафторметана.

Упомянутый способ и устройство для его осуществления взяты в качестве прототипа.

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа очистки тетрафторметана методом мембранного газоразделения и устройства для его осуществления.

Эта задача решается за счет того, что разработан способ очистки тетрафторметана методом мембранного газоразделения, который состоит в том, что очищаемое вещество направляют в полость высокого давления мембранного модуля радиального типа, прохождение газообразного потока между полостями высокого и низкого давлений, разделенных мембраной, при этом устанавливают соотношение скоростей потоков, проходящих в полостях высокого и низкого давлений, а величина упомянутого соотношения зависит от примесного состава очищаемого вещества и заданной степени его очистки.

Эта задача также решается за счет того, что разработан мембранный модуль радиального типа для очистки тетрафторметана, состоящий из полостей высокого и низкого давлений, разделенных между собой мембраной, при этом каждая полость содержит распределительный диск, которые обеспечивают движение потоков в полости высокого давления от периферии к центру, а в полости низкого давления - от центра к периферии, при этом модуль дополнительно содержит, по меньшей мере, два разделителя потоков, соединенных между собой последовательно или параллельно, которые присоединены к входному и/или выходному штуцерам полости высокого давления, и/или выходному штуцеру полости низкого давления, и/или одновременно к штуцерам полостей высокого и низкого давления. Использование, по меньшей мере, двух распределительных дисков в полостях высокого и низкого давлений мембранного модуля необходимо для того, чтобы обеспечить постоянство и противоток потоков, проходящих через полости высокого и низкого давления, в противном случае эффективность может снижаться и потоки не будут постоянными, что приведет к значительному снижению разделительной способности мембранного модуля.

Новизной заявляемого способа является то, что, используя способ, направленный для определения величины селективности мембран, подбирают соотношение скоростей потоков, проходящих в полостях высокого и низкого давлений, при этом величина упомянутого соотношения зависит от примесного состава очищаемого вещества и заданной степени его очистки. Проведение очистки тетрафторметана при подобранном соотношении скоростей потоков, проходящих в полостях высокого и низкого давлений, величина которого зависит от примесного состава очищаемого вещества и заданной степени его очистки, является существенным признаком, т.к. он необходим и достаточен для реализации эффективного способа очистки тетрафторметана методом мембранного газоразделения. Суммарное содержание примесей в очищенном тетрафторметане, по данным газохроматографического анализа, составляет менее 1·10-4%.

Новизной заявляемого устройства является то, что, используя мембранный модуль для определения селективности мембран, который дополнительно содержит, по меньшей мере, два разделителя потоков, соединенных между собой последовательно или параллельно, которые присоединены к входному и/или выходному штуцерам полости высокого давления, и/или выходному штуцеру полости низкого давления, и/или одновременно к штуцерам полостей высокого и низкого давлений, и может использоваться для реализации способа очистки тетрафторметана. Наличие двух разделителей потоков в мембранном модуле позволяет устанавливать определенную величину соотношения потоков для конкретных примесей, т.е. наличие двух разделителей потоков в устройстве является существенным признаком для реализации заявляемого способа.

Согласно заявляемому решению, для очистки тетрафторметана с известным содержанием примесей определяли величины проницаемости и селективности мембран для систем тетрафторметан - примесь. Селективность определяли для каждой примеси, содержание которой требуется понизить. Для очистки газов используют непористые полимерные мембраны, в которых перенос молекул газа осуществляется через поры молекулярных размеров, образующиеся в результате молекулярно-кинетического движения фрагментов макромолекул. Ранее авторами заявляемого изобретения было показано, что более эффективным режимом глубокой очистки газов от примесей с помощью мембранного метода является очистка от легкопроникающих примесей. Поэтому более перспективно применение мембран, которые характеризуются меньшей проницаемостью для тетрафторметана, по сравнению с примесными компонентами (см. Вестник Нижегородского университета им. Н.Н.Лобачевского, 2010, 10(1), с.102-105). К таким мембранам относятся композиционные мембраны на основе лестничного сополимера полидимелсилоксана и полидифенилсилоксана типа «Лестосил» и симметричные мембраны из поли[1-(триметилсилил)-1-пропина] (ПТМСП). Кроме того, было показано, что мембраны на основе полидимелсилоксана обладают высокой селективностью в системе тетрафторметан - примеси фреонов (cм. Roberts D.L., Ching G.D. Recovery of Freon gases with silicone rubber membranes//Ind. Eng. Chem. Process Des. Dev. 1986. V.25. №4. P.971-973) и могут быть использованы для получения чистого тетрафторметана.

Поскольку лимитирующими примесями в тетрафторметане, согласно требованиям SEMI - стандарт к качеству тетрафторметан (см. SEMI С3.40-92), являются постоянные газы (азот, кислород), СО, СО2, вода и фреоны, такие как трифторметан, трифторхлорметан и дифтордихлорметан, которые являются легкопроникающими примесями, то подбирали мембрану, которая обеспечивает максимальную проницаемость упомянутых примесей и минимальную проницаемость очищаемого вещества.

Опытным путем было установлено, что величина соотношения скоростей потоков, проходящих в полостях высокого и низкого давлений мембранного модуля, зависит от содержания примеси и для каждого вида примеси имеет свое значение. Для требуемой чистоты продукта для каждой примеси устанавливают величину соотношения скоростей потоков, проходящих в полостях высокого и низкого давлений, а затем эту величину оптимизируют по всему примесному составу. Это соотношение для значения селективности, равное 5, должно быть не менее 1,5, а в общем случае зависит от ее величины. В противном случае не происходит достижения разделительного эффекта, превышающего селективность. При ином соотношении он может стать меньше селективности, что не приводит к увеличению разделительного эффекта, на достижение которого направлено заявляемое решение.

В мембранных методах основной разделительный эффект определяется физико-химическими свойствами полимерных мембран, которые, в свою очередь, влияют на значение селективности (коэффициента разделения - α) при разделении конкретной газовой смеси.

Зная селективность α для каждой лимитирующей примеси, опытным путем подбирают величину соотношения скоростей потоков, проходящих в полостях высокого и низкого давлений, и при таком соотношении ведут очистку тетрафторметана.

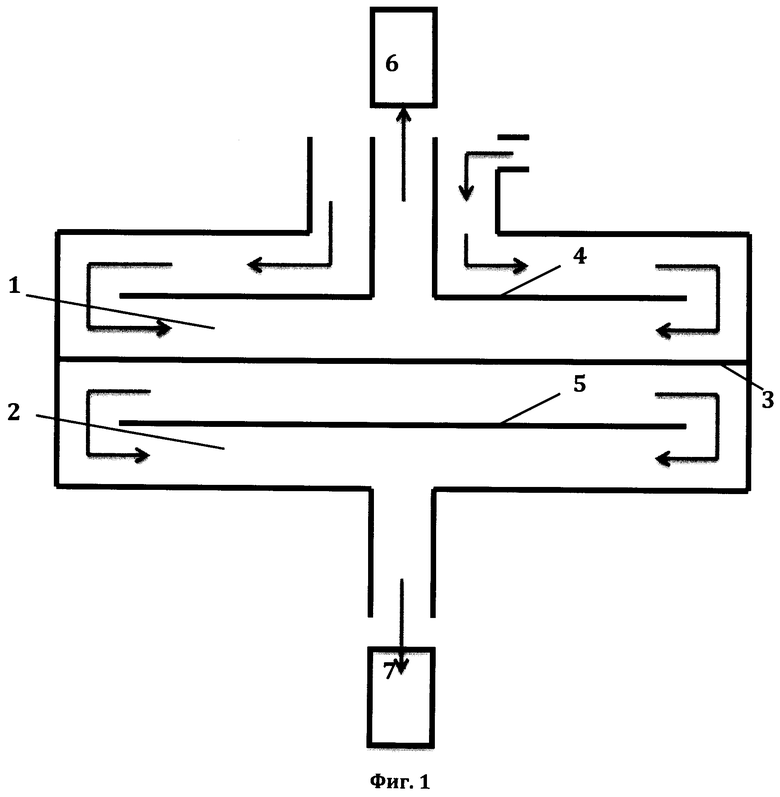

На фигуре 1 представлено устройство в виде радиального мембранного модуля для очистки тетрафторметана. Процесс мембранного газоразделения проводят в мембранном модуле радиального типа, который состоит из полостей высокого 1 и низкого 2 давлений, разделенных между собой мембраной 3, при этом каждая полость содержит распределительные диски 4 и 5, которые обеспечивают движение потоков в полости высокого давления от периферии к центру, а в полости низкого давления - от центра к периферии, при этом модуль содержит, по меньшей мере, два разделителя потоков 6 и 7, соединенных между собой последовательно или параллельно, которые присоединены к входному и/или выходному штуцерам полости высокого давления и/или выходному штуцеру полости низкого давления, и/или одновременно к штуцерам полостей высокого и низкого давлений. Разделители потоков необходимы для установления соотношения потоков, необходимого для увеличения разделительного эффекта, достигаемого в радиальном мембранном модуле. По сравнению с разделительным эффектом, достигаемым на мембране, эффективность которого не превышает селективности, разделительный эффект может увеличиваться в 10-150 раз и более. Мембранный модуль может содержать одну или несколько мембранных ячеек с различными мембранами, чтобы обеспечить удаление всех примесей. Разделители потоков обеспечивают соотношение потоков, имеющих определенную величину для конкретных примесей и степени разделения.

Устройство работает следующим образом. Исходную газовую смесь направляют в полость высокого давления (ПВД) 1, в которой она движется вдоль мембраны 3 из-за использования распределительного диска 4 от периферии к центру. Легкопроникающие компоненты смеси преимущественно проникают через мембрану в полость низкого давления (ПНД) 2 мембранного модуля и движутся от центра к периферии, из-за распределительного диска 5 на выход из ПНД, где затем отбираются. Труднопроникающие компоненты преимущественно отбираются на выходе ПВД модуля. Соотношение потоков, проходящих в ПВД и ПНД, устанавливают при помощи разделителей потоков 6 и 7. Разделительная способность мембранного модуля определяется отношением исходных и конечных значений концентрации примеси на выходе из мембранного модуля.

Как было отмечено ранее, для очистки берут тетрафторметан с заведомо известным содержанием примесей. В данном случае, в качестве примера, берут тетрафторметан с содержанием основного вещества 99,99% (согласно ТУ 301-14-78-92). Определяют селективность для систем тетрафторметан - примесь по экспериментальным и/или литературным данным о проницаемости и подбирают мембрану. В данном случае, как было описано выше, для очистки от указанных выше примесей (азот, кислород, СО, CO2, вода и фреоны, такие как трифторметан, трифторхлорметан и дифтордихлорметан) используют композиционную мембрану на основе лестничного сополимера полидимелсилоксана и полидифенилсилоксана типа «Лестосил», которая обеспечивает максимальную проницаемость упомянутых примесей и минимальную проницаемость очищаемого вещества. Подбирают соотношение скоростей потоков, проходящих в полостях высокого и низкого давлений, величина которого зависит от примесного состава очищаемого тетрафторметана и задаваемой степени его очистки. Это соотношение должно быть не менее 1,5 для значения селективности, равное 5, которое зависит от ее величины. В противном случае не происходит умножение разделительного эффекта, превышающего селективность, который может стать меньше селективности, что не приводит к очистке.

Пример 1. В качестве исходного вещества для очистки был использован тетрафторметан с чистотой 99,99%, выпускаемый по ТУ 301-14-78-92 (с изменениями 1-4). Концентрация лимитируемой примеси CHF3 в этом продукте составляла 4·10-3%. Идеальная селективность для системы CHF3-CF4 на мембране типа «Лестосил» составляла величину 7,1. При глубокой очистке на мембранном модуле радиального типа соотношение входящего и выходящего потоков полости высокого давления мембранного модуля было установлено равное 3,1. При этом концентрация примеси снизилась в 40 раз и был получен тетрафторметан с содержанием примеси 1·10-4%, удовлетворяющий требованиям международного стандарта SEMI С3.40-92.

Пример 2. В качестве исходного вещества для очистки был использован тетрафторметан с чистотой 99,99%, выпускаемый по ТУ 301-14-78-92 (с изменениями 1-4). Концентрация лимитируемой примеси CHF3 в этом продукте составляла 4·10-3%. Идеальная селективность для системы CHF3-CF4 на мембране типа «Лестосил» составляла величину 7,1. При глубокой очистке на мембранном модуле радиального типа соотношение входящего и выходящего потоков полости высокого давления мембранного модуля было установлено равное 6,1. При этом концентрация примеси снизилась в 150 раз и был получен тетрафторметан с содержанием примеси 2,6·10-5%.

Пример 3. В качестве исходного вещества для очистки был использован тетрафторметан с чистотой 99,99%, выпускаемый по ТУ 301-14-78-92 (с изменениями 1-4). Концентрация лимитируемой примеси CHF3 в этом продукте составляла 4·10-3%. Идеальная селективность для системы CHF3-CF4 на мембране типа «Лестосил» составляла величину 7,1. При глубокой очистке на мембранном модуле радиального типа соотношение входящего и выходящего потоков полости высокого давления мембранного модуля было установлено равное 1,3. При этом концентрация примеси снизилась в 7,1 раз и был получен тетрафторметан с содержанием примеси 5,7·10-4%.

Приведенные примеры показывают, что выбор соотношения потоков дает существенный эффект очистки по сравнению с результатами, полученными только за счет селективности (уменьшение концентрации примеси только в 7,1 раза, как указано в примере 3).

Заявляемая технология обеспечивает получение тетрафторметана с содержанием примесей, по данным газохроматографического анализа, менее 1·10-4%, что удовлетворяет требованиям к чистоте продукта для применения в микро- и наноэлекронике.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ И/ИЛИ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ | 2006 |

|

RU2322284C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АММИАКА ИЗ ГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2468994C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ МОНОСИЛАНА | 2014 |

|

RU2593634C2 |

| Способ удаления диоксида углерода и сероводорода из метансодержащих газовых смесей | 2020 |

|

RU2768147C1 |

| Способ получения концентрата ксенона из природного газа | 2020 |

|

RU2754223C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АММИАКА ИЗ ЦИРКУЛЯЦИОННОГО ГАЗА СИНТЕЗА АММИАКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2810484C1 |

| Способ удаления диоксида углерода из природного газа | 2021 |

|

RU2761705C1 |

| СПОСОБ МЕМБРАННОГО ГАЗОРАЗДЕЛЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2645140C1 |

| Способ глубокой очистки хладагента R717 | 2018 |

|

RU2689602C1 |

| Способ выделения диоксида углерода из дымовых газов ТЭЦ | 2023 |

|

RU2807825C1 |

Изобретение относится к устройству для очистки тетрафторметана. При этом устройство представляет собой мембранный модуль радиального типа, состоящий из полостей высокого и низкого давлений, разделенных между собой мембраной. Каждая полость содержит распределительный диск, которые обеспечивают движение потоков в полости высокого давления от периферии к центру, а в полости низкого давления - от центра к периферии, и, по меньшей мере, два разделителя потоков, соединенных между собой последовательно или параллельно, которые присоединяют к входному штуцеру полости высокого давления и/или выходному штуцеру полости низкого давления, и/или одновременно к штуцерам полостей высокого и низкого давлений. Также изобретение относится к способу очистки тетрафторметана посредством использования указанного устройства. Использование настоящего изобретения позволяет получать тетрафторметан с содержанием примесей, по данным газохроматографического анализа, менее 1·10-4%. 2 н.п. ф-лы, 1 пр., 1 ил.

1. Устройство для очистки тетрафторметана, представляющее собой мембранный модуль радиального типа, состоящий из полостей высокого и низкого давлений, разделенных между собой мембраной, при этом каждая полость содержит распределительный диск, который обеспечивает движение потоков в полости высокого давления от периферии к центру, а в полости низкого давления - от центра к периферии, и, по меньшей мере, два разделителя потоков, соединенных между собой последовательно или параллельно, которые присоединяют к входному штуцеру полости высокого давления, и/или выходному штуцеру полости низкого давления, и/или одновременно к штуцерам полостей высокого и низкого давлений.

2. Способ очистки тетрафторметана с использованием устройства по п.1, включающий подачу очищаемого вещества в полость высокого давления мембранного модуля радиального типа, прохождение газообразного потока между полостями высокого и низкого давлений, разделенных мембраной, при этом устанавливают соотношение скоростей потоков, проходящих в полостях высокого и низкого давлений, а величина упомянутого соотношения зависит от примесного состава очищаемого вещества и заданной степени его очистки.

| Vorotyntsev V.M., Drozdov P.N., Kolotilov E.Y | |||

| High purification of fluorocarbon by gas separation//Desalination | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| JP 2002363113 A, 18.12.2002 | |||

| WO 2001045826 A1, 28.06.2001. | |||

Авторы

Даты

2012-11-27—Публикация

2011-06-08—Подача