Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства ароматической карбоновой кислоты.

Предпосылки создания изобретения

Ароматические карбоновые кислоты, такие как терефталевая кислота, полезны в качестве сырьевых материалов синтеза полимерных сложных эфиров или т.п. Например, для производства терефталевой кислоты, типичного представителя ароматических карбоновых кислот, промышленно применяют способ, в котором проводят реакцию жидкофазного окисления п-ксилола газом, содержащим молекулярный кислород при повышенном давлении. Обычно реакцию жидкофазного окисления проводят в реакторе окисления, применяя растворитель, содержащий алифатическую карбоновую кислоту, такую как уксусная кислота, в присутствии катализатора на основе тяжелого металла, содержащего главным образом кобальт или марганец, и соединения брома.

При таком способе производства из реактора окисления образуется отходящий газ высокого давления. Этот отходящий газ содержит, например, остаточный кислород; п-ксилол как непрореагировавший сырьевой материал; алифатическую карбоновую кислоту в качестве растворителя; монооксид углерода, сложные эфиры алифатических карбоновых кислот и метилбромид в качестве побочных продуктов или т.п. Обычно отходящий газ выпускают в атмосферу, при необходимости извлекая полезные компоненты и энергию, удаляя загрязнители и т.п.

Метилбромид, образующийся среди компонентов отходящего газа из соединения брома, применяемого в качестве вспомогательного каталитического средства или т.п., представляет собой одно из веществ, способствующих истончению озонового слоя. Согласно этому, желательно не выпускать метилбромид в атмосферу с отходящим газом, предпочтительно, удаляя его из отходящего газа.

В качестве способа обработки отходящего газа, содержащего метилбромид, обычно проводят обработку сжиганием. Например, предлагают сжигать отходящий газ, подводя газ, содержащий молекулярный кислород, средство, способствующее горению, и т.п. в присутствии катализатора (Патентные документы 1 и 2). Однако недостатками этого способа являются короткий срок службы катализатора и высокая стоимость обработки отходящего газа.

Поэтому предложен способ обработки сжиганием отходящего газа, содержащего метилбромид, с топливом в регенеративной термической окислительной печи (Патентный Документ 3). В Патентном Документе 3 раскрыто, что, согласно данному способу, отходящий газ может быть эффективно обработан сжиганием без применения катализатора.

[Патентный Документ 1] JP-A-2000-189753

[Патентный Документ 2] JP-T-2001-515576 (Термин «JP-T», используемый в настоящем документе, означает «опубликованный японский перевод патентной заявки согласно РСТ»)

[Патентный Документ 3] JP-A-2004-257606

Раскрытие изобретения

Техническая задача

В последние годы стала широко известной вредоносность хлорсодержащих диоксинов; опасаются и вреда от бромосодержащих диоксинов, которые могут образовываться при сгорании бромосодержащих материалов, что делает желательным контроль за их появлением. Однако в Патентном Документе 3 не уделено внимание образованию бромосодержащих диоксинов при сжигании метилбромида, не раскрыты и условия проведения сжигания, необходимые для замедления образования бромосодержащих диоксинов и т.п.

Поэтому целью настоящего изобретения является проведение обработки сжиганием с одновременным ингибированием образования бромосодержащих диоксинов в способе производства ароматических карбоновых кислот, который включает в себя стадию обработки сжиганием отходящего газа, образуемого на стадии окисления.

Кроме того, обычно чем ниже концентрация метилбромида, тем труднее достигнуть полного сжигания и обработки. В Патентном Документе 3 описана только обработка сжиганием отходящего газа, содержащего метилбромид в количестве около 30 част./млн., и не испытана обработка отходящего газа, содержащего метилбромид в концентрации от нескольких част./млн. до величины, превышающей 10 част./млн.

Поэтому другой целью настоящего изобретения является проведение обработки сжиганием отходящего газа, содержащего метилбромид при низкой концентрации, трудной для обработки, в способе производства ароматических карбоновых кислот, который включает в себя стадию обработки сжиганием отходящего газа, образующегося на стадии окисления.

Техническое решение

В результате интенсивных исследований, проведенных авторами настоящего изобретения для достижения вышеуказанных целей, было найдено, что вышеуказанная цель может быть достигнута посредством сжигания отходящего газа, содержащего метилбромид, в особых условиях, и таким образом было создано настоящее изобретение.

Сущность настоящего изобретения описывается следующим образом.

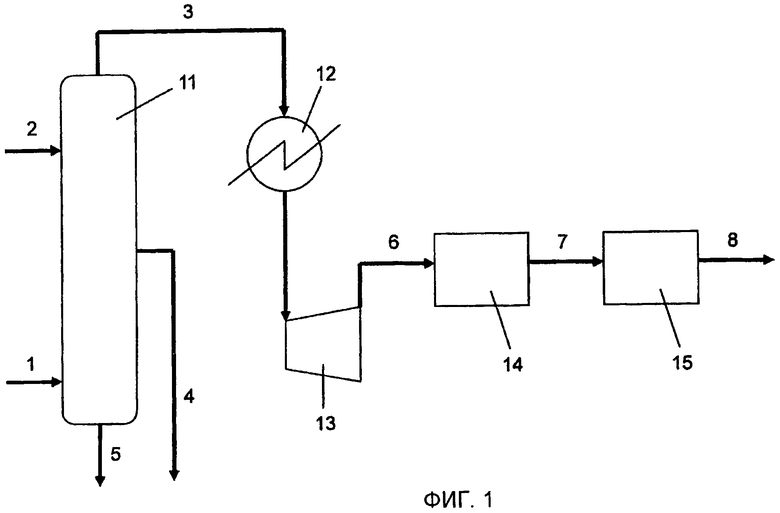

[1] Способ производства ароматической карбоновой кислоты, который включает в себя окислительную стадию окисления алкилароматического соединения в присутствии соединения брома для получения ароматической карбоновой кислоты и стадию сжигания отходящего газа, образующегося на стадии окисления, в установке для сжигания, где после сжигания отходящего газа при температуре горения 450-1000°С газ после сжигания охлаждают до 250°С или ниже и время охлаждения от 450 до 250°С в процессе охлаждения не превышает 1 секунды.

[2] Способ производства ароматической карбоновой кислоты по п. [1], где время охлаждения от температуры горения до 250°С не превышает 1 секунды.

[3] Способ производства ароматической карбоновой кислоты по пп. [1] или [2], где газ после сжигания охлаждают теплоаккумулирующим материалом.

[4] Способ производства ароматической карбоновой кислоты по любому из пп. [1]-[3], где сжигание проводят в отсутствие катализатора горения.

[5] Способ производства ароматической карбоновой кислоты по любому из пп. [1]-[4], где установка для сжигания представляет собой регенеративную термическую окислительную установку.

[6] Способ производства ароматической карбоновой кислоты по любому из пп. [1]-[5], где концентрация бромосодержащих диоксинов в газе после охлаждения не превышает 1 нг-ТЭК/м3 в единицах токсического эквивалента.

[7] Способ производства ароматической карбоновой кислоты по любому из пп. [1]-[6], где проводят стадию окисления в растворителе на основе алифатической карбоновой кислоты и данный способ включает в себя стадию разделения твердого вещества и жидкости, на которой суспензию, содержащую ароматическую карбоновую кислоту, полученную на стадии окисления, и растворитель разделяют на твердое вещество и жидкость, получая массу ароматической карбоновой кислоты и маточный раствор, и стадию возвращения маточного раствора, на которой по меньшей мере часть маточного раствора повторно используют на стадии окисления.

[8] Способ производства ароматической карбоновой кислоты по п. [7], где на стадии окисления повторно используют не менее 50% по массе маточного раствора.

[9] Способ производства ароматической карбоновой кислоты по любому из пп. [1]-[8], где концентрация метилбромида в отходящем газе не превышает 100 част./млн. по объему.

[10] Способ производства ароматической карбоновой кислоты по любому из пп. [1]-[9], где алкилароматическим соединением является п-ксилол.

[11] Способ производства ароматической карбоновой кислоты по любому из пп. [1]-[10], где ароматической карбоновой кислотой является терефталевая кислота.

Полезные эффекты

Согласно настоящему изобретению, в способе производства ароматической карбоновой кислоты, который включает в себя стадию обработки сжиганием отходящего газа, образуемого на стадии окисления, отходящий газ, содержащий метилбромид, может быть обработан сжиганием при одновременном ингибировании образования бромосодержащих диоксинов, так что настоящее изобретение полезно тем, что может быть уменьшена неблагоприятная нагрузка на окружающую среду.

Согласно настоящему изобретению, отходящий газ, содержащий метилбромид при низкой концентрации, может быть также эффективно обработан сжиганием.

Кроме того, согласно настоящему изобретению, не требуется поставлять большое количество газа, содержащего кислород, такого как воздух, не требуется также постоянно поставлять топливо для горения и горение возможно даже в отсутствие катализатора, так что отходящий газ, содержащий метилбромид, может быть эффективно обработан сжиганием. Поэтому настоящее изобретение полезно тем, что могут быть уменьшены эксплуатационные расходы, затраты на монтаж и энергопотребление.

Кроме того, согласно настоящему изобретению, может быть ингибировано образование NOX (оксида азота).

Согласно этому, способ производства ароматической карбоновой кислоты согласно настоящему изобретению является весьма безопасным, не создающим большой неблагоприятной нагрузки на окружающую среду и его стоимость и энергопотребление являются низкими.

Краткое описание чертежей

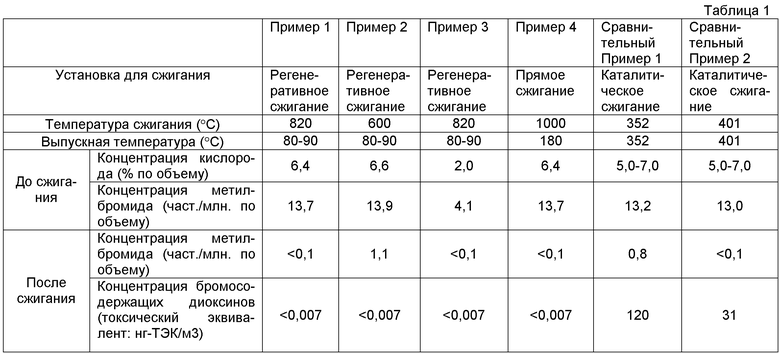

Фиг.1 представляет собой схему технологического процесса, показывающую пример стадии обработки отходящего газа согласно настоящему изобретению.

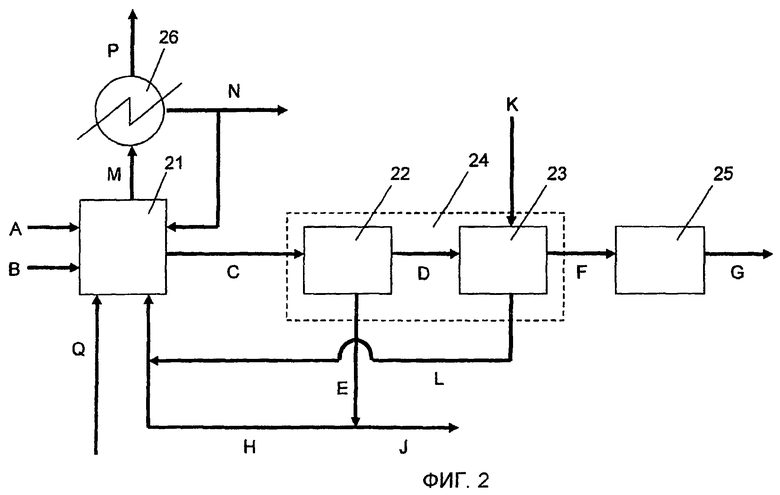

Фиг.2 представляет собой схему технологического процесса, показывающую пример способа производства терефталевой кислоты согласно настоящему изобретению.

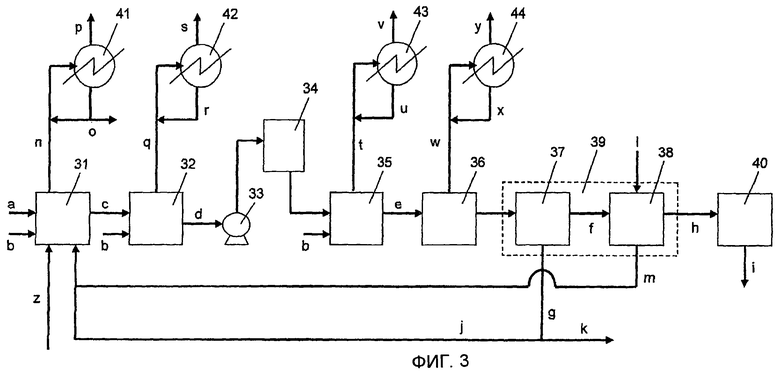

Фиг.3 представляет собой схему технологического процесса, показывающую другой пример способа производства терефталевой кислоты согласно настоящему изобретению.

Экспликация

1: Отходящий газ стадии окисления

2: Растворитель

3: Выпускной газ абсорбера

4: Жидкость, содержащая извлекаемую алифатическую карбоновую кислоту

5: Жидкость, содержащая извлекаемые сложные эфиры алифатической карбоновой кислоты

6: Выпускной газ

7: Выпускной газ установки для сжигания

8: Выпускной газ абсорбера

11: Абсорбер высокого давления

12: Теплообменник

13: Расширитель газа (газовый дроссель)

14: Установка для сжигания

15: Абсорбер

21: Реактор окисления

22: Сепаратор твердого вещества и жидкости

23: Установка для промывки

24: Сепаратор твердого вещества и жидкости и промывочная установка

25: Сушилка

26: Холодильник

31: Реактор окисления

32: Реактор низкотемпературного дополнительного окисления

33: Насос

34: Нагреватель

35: Реактор высокотемпературного дополнительного окисления

36: Испаритель мгновенного действия

37: Сепаратор твердого вещества и жидкости

38: Промывочная установка

39: Сепаратор твердого вещества и жидкости и промывочная установка

40: Сушилка

41: Холодильник реактора окисления

42: Холодильник реактора низкотемпературного дополнительного окисления

43: Холодильник реактора высокотемпературного дополнительного окисления

44: Холодильник испарителя мгновенного действия

A: п-Ксилол

B: Газ, содержащий молекулярный кислород

C: Суспензия

D: Масса терефталевой кислоты

E: Маточный раствор

F: Масса терефталевой кислоты (после промывки)

G: Неочищенные кристаллы терефталевой кислоты

H: Повторно используемый (возвращаемый) маточный раствор

J: Слив маточного раствора

K: Моющая жидкость

L: Отходы моющей жидкости

M: Отходящий газ реактора окисления (до конденсации)

N: Жидкий конденсат

P: Отходящий газ реактора окисления (после конденсации)

Q: Повторно используемые (возвращаемые) алифатические карбоновые кислоты и сложные эфиры алифатических карбоновых кислот

a: п-Ксилол

b: Газ, содержащий молекулярный кислород

c: Суспензия

d: Суспензия стадии низкотемпературного дополнительного окисления

e: Суспензия стадии высокотемпературного дополнительного окисления

f: Масса терефталевой кислоты

g: Маточный раствор

h: Масса терефталевой кислоты (после промывки)

i: Кристаллы терефталевой кислоты

j: Повторно используемый (возвращаемый) маточный раствор

k: Сливаемые отходы маточного раствора

l: Моющая жидкость

m: Отходы моющей жидкости

n: Отходящий газ реактора окисления (до конденсации)

o: Жидкий конденсат

p: Отходящий газ реактора окисления (после конденсации)

q: Отходящий газ реактора дополнительного низкотемпературного окисления (до конденсации)

r: Жидкий конденсат

s: Отходящий газ реактора дополнительного низкотемпературного окисления (после конденсации)

t: Отходящий газ реактора дополнительного высокотемпературного окисления (до конденсации)

u: Жидкий конденсат

v: Отходящий газ реактора дополнительного высокотемпературного окисления (после конденсации)

w: Отходящий газ испарителя (до конденсации)

x: Жидкий конденсат

y: Отходящий газ испарителя (после конденсации)

z: Повторно используемые (возвращаемые) алифатические карбоновые кислоты и сложные эфиры алифатических карбоновых кислот

Наилучший способ осуществления изобретения

Настоящее изобретение относится к способу производства ароматической карбоновой кислоты, который включает в себя стадию окисления, на которой алкилароматическое соединение окисляют в присутствии бромосодержащего соединения, получая ароматическую карбоновую кислоту, и стадию, на которой отходящий газ, образующийся на стадии окисления, сжигают в установке для сжигания, где после сжигания отходящего газа при температуре 450-1000°С газ после сжигания охлаждают до 250°С или ниже и время охлаждения от 450°С до 250°С на стадии охлаждения не превышает 1 секунды.

То есть настоящее изобретение может ингибировать образование бромосодержащих диоксинов посредством обработки отходящего газа, содержащего метилбромид, в особых условиях сжигания и охлаждения.

Способ производства согласно настоящему изобретению будет подробно описан ниже. В связи с этим следует указать, что в нижеследующем описании значение давления означает абсолютное давление и нормальное давление обычно составляет 0,101 МПа, если не указано иначе.

Способ производства ароматической карбоновой кислоты согласно настоящему изобретению включает в себя по меньшей мере стадию окисления, на которой алкилароматическое соединение окисляют, получая ароматическую карбоновую кислоту, и стадию обработки отходящего газа, на которой отходящий газ, образующийся на стадии окисления, сжигают в установке для сжигания, и, предпочтительно, дополнительно включает в себя стадию разделения твердого вещества и жидкости и стадию возврата маточного раствора.

Вид ароматической карбоновой кислоты, к которой применимо настоящее изобретение, конкретно не ограничен, и можно указать, например, ортофталевую кислоту, изофталевую кислоту, терефталевую кислоту, тримеллитовую кислоту (бензолтрикарбоновую кислоту), 2,6- или 2,7-нафталиндикарбоновую кислоту, 4,4'-бифенилдикарбоновую кислоту и т.п. В группе этих ароматических карбоновых кислот настоящее изобретение предпочтительно применять для производства фталевых кислот (ортофталевой кислоты, изофталевой кислоты, терефталевой кислоты или т.п.) и особенно предпочтительно его применять для производства терефталевой кислоты.

Алкилароматические соединения исходных материалов также конкретно не ограничены, и ароматическое кольцо может быть моноциклическим или полициклическим. В качестве алкильных групп можно указать, например, метильную группу, этильную группу, н-пропильную группу, изопропильную группу и т.п.

В качестве конкретных примеров алкилароматических соединений можно назвать, например, ди- и триалкилбензолы, ди- и триалкилнафталины и ди- и триалкилбифенилы. Предпочтительными примерами являются м-диизопропилбензол, п-диизопропилбензол, о-диизопропилбензол, о-цимен, м-цимен, п-цимен, о-ксилол, м-ксилол, п-ксилол, триметилбензолы, 2,6- или 2,7-диметилнафталин, 2,6-диизопропилнафталин, 4,4'-диметилбифенил или т.п. Благодаря высокой реактивности, более всех предпочтительны алкилбензолы, алкилнафталины, алкилбифенилы и т.п., имеющие от 2 до 4 алкильных групп, имеющих от 1 до 4 углеродных атомов, таких как метильная группа, этильная группа, н-пропильная группа и изопропильная группа.

Алкилароматические соединения могут быть частично окисленными. Это такие соединения, в которых алкильные группы алкилароматических соединений окислены до альдегидной группы, ацильной группы, карбоксильной группы, гидроксиалкильной группы или т.п., но они не окислены до такой степени, чтобы стать настоящей ароматической карбоновой кислотой. Конкретно, например, можно назвать 4-карбоксибензальдегид (далее в настоящем документе сокращенно обозначаемый как «4CBA»), 3-метилбензальдегид, 4-метилбензальдегид, м-толуиловую кислоту, п-толуиловую кислоту, п-толуиловый альдегид, 3-формилбензойную кислоту, 4-формилбензойную кислоту, 2-метил-6-формилнафталины и т.п.

Эти исходные материалы можно применять по отдельности или два или более материалов можно применять в комбинациях.

В общем случае, в качестве исходных материалов предпочтительны ксилолы (о-ксилол, м-ксилол и п-ксилол) и особо предпочтителен п-ксилол. Когда п-ксилол применяют в качестве исходного материала, ароматическими соединениями, имеющими частично окисленные алкильные группы, являются, например, 4СВА, п-толуиловый альдегид, п-толуиловая кислота и т.п. и в качестве ароматической карбоновой кислоты получают терефталевую кислоту.

В качестве примера способа производства терефталевой кислоты с п-ксилолом в качестве исходного материала ниже будут объяснены стадия окисления (I), стадия разделения твердого вещества и жидкости (II), стадия возврата маточного раствора (III) и стадия обработки отходящего газа (IV), но при производстве других ароматических карбоновых кислот возможно аналогичное производство с произвольными изменениями этих стадий.

<Стадия окисления (I)>

На стадии окисления (I) ароматическую карбоновую кислоту получают окислением алкилароматического соединения в присутствии бромосодержащего соединения. Например, можно указать, что суспензию, состоящую в основном из ароматической карбоновой кислоты и растворителя, получают окислением алкилароматического соединения, применяемого в качестве исходного материала, в растворителе газом, содержащим молекулярный кислород, в реакторе окисления. На вышеуказанной стадии окисления (I) вышеуказанная реакция окисления (обработка окислением) может быть проведена только однократно или она может быть проведена также два или более раз. Когда реакцию окисления (обработку окислением) проводят два или более раз, ее условия могут быть такими же, как и условия первой реакции окисления (обработки окислением), или они могут быть отличными от условий первой реакции окисления (обработки окислением).

Когда целью производства ароматической карбоновой кислоты является терефталевая кислота, обычно в качестве исходного материала применяют п-ксилол, но, как описано выше, исходный материал, кроме п-ксилола, может содержать промежуточные соединения или загрязнения, такие как п-толуиловая кислота, п-толуиловый альдегид или 4СВА. Предпочтительно, чтобы на стадии окисления (I) не менее 90% по массе п-ксилола было окислено до терефталевой кислоты, более предпочтительно, если окислено не менее 95% по массе.

Обычно растворители содержат в основном алифатическую карбоновую кислоту. Алифатические карбоновые кислоты конкретно не ограничены, но предпочтительны любые кислоты из группы, включающей в себя уксусную кислоту, пропионовую кислоту, муравьиную кислоту и масляную кислоту. В этой связи следует указать, что термины «содержат в основном» означают содержание не менее 60% по массе от всего количества растворителя. Из них предпочтительны растворители, содержащие в основном уксусную кислоту, благодаря ее растворимости, точке кипения и простоте обращения с ней. Наиболее предпочтительные растворители представляют собой смеси уксусной кислоты и воды. В отношении смешения уксусной кислоты и воды количество воды обычно составляет не менее 1 части по массе и, предпочтительно, не менее 5 частей по массе и обычно не более 40 частей по массе, предпочтительно, не более 25 частей по массе и, более предпочтительно, не более 15 частей по массе в расчете на 100 частей по массе уксусной кислоты. Лучшая эффективность реакции возможна тогда, когда количество воды относительно количества уксусной кислоты не превышает вышеуказанного верхнего предела; для возможности ингибирования термического разложения уксусной кислоты во время реакции окисления оно должно быть не ниже вышеуказанного нижнего предела; благодаря этому можно уменьшить затраты, что предпочтительно в аспекте энергосбережения и экономичности.

Количество растворителя обычно составляет не менее 100 частей по массе и, предпочтительно, не менее 200 частей по массе и обычно не более 600 частей по массе и, предпочтительно, не более 400 частей по массе в расчете на 100 частей по массе алкилароматического соединения, применяемого в качестве исходного материала. Когда количество растворителя находится на уровне не ниже вышеуказанного нижнего предела, концентрация суспензии, получаемой в реакции окисления, становится удовлетворительной и маловероятны такие осложнения, как закупорка трубопроводов. Кроме того, если количество растворителя не превышает вышеуказанный верхний предел, возможна миниатюризация оборудования, что предпочтительно в аспекте экономичности.

Кроме того, предпочтительно повторно использовать маточный раствор, возвращаемый с описанной ниже стадии разделения твердого вещества и жидкости (II), в качестве части растворителей, применяемых на стадии окисления (I).

В качестве газа, содержащего молекулярный кислород, можно применять любой газ, при условии, что этот газ содержит молекулярный кислород; например можно применять воздух, воздух, обогащенный кислородом, и кислород, разбавленный инертным газом. Из этих газов предпочтителен воздух, благодаря его низкой стоимости и практичности. Норма подачи газа, содержащего молекулярный кислород, обычно составляет 3-100-кратное количество молей молекулярного кислорода в расчете на алкилароматическое соединение исходного материала.

Способ производства алифатической карбоновой кислоты согласно настоящему изобретению включает в себя стадию окисления, на которой алкилароматическое соединение окисляют в присутствии бромосодержащего соединения для получения ароматической карбоновой кислоты. Бромосодержащее соединение, описанное в настоящем документе, конкретно не ограничено, но в качестве последнего можно указать, например, бромид тяжелого металла, применяемый в качестве катализатора, бромосодержащее вспомогательное каталитическое средство или т.п.

На стадии окисления алкилароматического соединения обычно применяют катализатор. Катализаторы конкретно не ограничены, при условии, что они способны окислять алкилароматическое соединение, преобразуя его в ароматическую карбоновую кислоту, но обычно применяют соединения тяжелых металлов и в качестве вспомогательного каталитического средства применяют бромосодержащее соединение. Для ускорения реакции можно применять комбинацию с совместноокисляющим средством.

В качестве элементов тяжелых металлов, применяемых в соединениях тяжелых металлов, можно назвать, например, кобальт, марганец, никель, хром, цирконий, медь, свинец, гафний, церий и т.п. Эти элементы можно применять по отдельности или в комбинациях. Особо предпочтительно применение комбинации кобальта и марганца. В качестве таких соединений тяжелых металлов можно назвать, например, ацетат, нитрат, ацетилацетонат, нафтенат, стеарат, бромид и т.п. тяжелого металла, и особо предпочтителен ацетат или бромид тяжелого металла.

В качестве бромосодержащих соединений, применяемых как вспомогательные каталитические средства, можно назвать, например, молекулярный бром, бромистый водород, бромид натрия, бромид калия, бромид кобальта, бромид марганца или т.п. и органические бромосодержащие соединения, например, метилбромид, метиленбромид, бромоформ, бензилбромид, бромметилтолуол, дибромэтан, трибромэтан, тетрабромэтан или т.п. Эти бромосодержащие соединения также можно применять по отдельности или как смесь двух или более видов.

Концентрация катализатора конкретно не ограничена, при условии, что она находится в диапазоне, способном ускорять реакцию окисления, но что касается концентрации тяжелого металла в растворителе, то эта концентрация обычно составляет 10 част./млн. или более, предпочтительно, не менее 100 част./млн. и, более предпочтительно, 200 част./млн. или более и обычно 10000 част./млн. или менее, предпочтительно, 5000 част./млн. или менее и, более предпочтительно, 3000 част./млн. или менее. Когда концентрация тяжелого металла в растворителе находится на уровне вышеуказанного нижнего предела или выше его, скорость реакции, предпочтительно, повышается. Кроме того, если концентрация тяжелого металла в растворителе не превосходит вышеуказанного верхнего предела, могут быть уменьшены производственные расходы и в то же время могут быть понижены концентрация тяжелого металла и концентрация брома в жидких стоках и в отходящем газе, что предпочтительно в аспектах безопасности и защиты окружающей среды.

Когда применяют катализатор на основе соединения тяжелого металла в комбинации с бромосодержащим соединением, количество атома брома обычно составляет не менее 0,05 моль, предпочтительно, не менее 0,1 моль и, более предпочтительно, не менее 0,5 моль и обычно не более 10 моль, предпочтительно, не более 7 моль и, более предпочтительно, не более 5 моль в расчете на 1 моль атома тяжелого металла. Когда молярное отношение соединения тяжелого металла и бромосодержащего соединения находится в этом диапазоне, каталитическая активность выгодным образом повышается.

Когда терефталевую кислоту получают, применяя п-ксилол в качестве исходного материала, в качестве катализатора применяют, предпочтительно, либо соединение кобальта, либо соединение марганца, либо вместе и то, и другое соединение и, предпочтительно, применяют бромосодержащее соединение в качестве вспомогательного каталитического средства. Особо предпочтительна комбинация ацетата кобальта, ацетата марганца и бромистого водорода.

Когда в качестве катализатора применяют соединение кобальта, соединение марганца и бромосодержащее соединение, применяемые количества этих соединений являются следующими. Количество кобальта (в расчете на металл) обычно составляет не менее 10 част./млн. по массе, предпочтительно, не менее 100 част./млн. по массе и, более предпочтительно, не менее 200 част./млн. по массе и обычно не более 2000 част./млн. по массе и, предпочтительно, не более 1000 част./млн. по массе в расчете на растворитель. Количество марганца (в расчете на металл) обычно составляет не менее 1 част./млн. по массе и, предпочтительно, не менее 5 част./млн. по массе и обычно не более 1000 част./млн. по массе и, предпочтительно, не более 500 част./млн. по массе в расчете на растворитель. Количество брома (в расчете на элементарный бром) обычно составляет не менее 10 част./млн. по массе и, предпочтительно, не менее 100 част./млн. по массе и обычно не более 3000 част./млн. по массе и, предпочтительно, не более 2000 част./млн. по массе в расчете на растворитель.

Для увеличения реакционной эффективности реакции окисления давление на стадии окисления является таким давлением, при котором смесь растворителя и исходного материала алкилароматического соединения сохраняет жидкую фазу при реакционной температуре, или более высоким давлением. В настоящем документе термин «сохранять жидкую фазу» означает «по меньшей мере иметь жидкую фазу».

Давление на стадии окисления обычно выше нормального давления, предпочтительно, не менее 0,2 МПа и, более предпочтительно, не менее 0,4 МПа и обычно не более 10 МПа, предпочтительно, не более 7 МПа, более предпочтительно, не более 5 МПа и, еще более предпочтительно, не более 3 МПа. Когда давление на стадии окисления находится в этом диапазоне, можно контролировать побочную реакцию и разложение соединений, так что можно полезным образом ограничивать снижение выхода. Кроме того, контролируя давление стадии окисления на минимальном возможном уровне в вышеуказанном диапазоне, можно применять реактор, имеющий низкую баростойкость, и уменьшить стоимость.

Температура реакции на стадии окисления (I) (температура реакции окисления) обычно составляет не менее 100°C, предпочтительно, не менее 140°C, более предпочтительно, не менее 150°C и, еще более предпочтительно, не менее 170°C и обычно не более 300°C, предпочтительно, не более 250°C, более предпочтительно, не более 230°C и, еще более предпочтительно, не более 210°C. Когда температура реакции окисления находится в вышеуказанном диапазоне, повышается скорость реакции и можно увеличить выход. Когда температура реакции окисления находится в вышеуказанном диапазоне, можно уменьшить потери растворителя, обусловленные горением, и, кроме того, можно контролировать побочную реакцию и разложение соединений, так что можно полезным образом уменьшить снижение выхода.

Когда реакцию окисления проводят непрерывно, предпочтительным образом увеличивается производительность и время реакции (среднее время пребывания) составляет, предпочтительно, не менее 20 минут, более предпочтительно, не менее 30 минут и, еще более предпочтительно, не менее 40 минут и, предпочтительно, не более 300 минут, более предпочтительно, не более 150 минут и, еще более предпочтительно, не более 120 минут. Когда время реакции составляет не менее вышеуказанного нижнего предела, реакция может быть достаточно продвинутой и может быть получена ароматическая карбоновая кислота, имеющая высокую чистоту. Когда время реакции составляет не более вышеуказанного верхнего предела, можно снизить потери растворителя, обусловленные горением, и уменьшить стоимость. Кроме того, это предпочтительно с точки зрения возможного уменьшения емкости реактора.

Виды реакторов, которые можно применять на стадии окисления (I), конкретно не ограничены, и можно применять традиционно известные реакторы. Например, можно применять любой из таких реакторов, как реактор с мешалкой, пузырьковый башенный реактор, реактор поршневого проточного типа (непрерывного трубчатого типа) или т.п. Для повышения эффективности реакции предпочтительны корпусные реакторы полного перемешивания с мешалкой. Впуск газа, содержащего молекулярный кислород, обычно осуществляют в нижней части реактора.

Газ, содержащий молекулярный кислород, поставляемый из впуска в нижней части реактора, применяют в реакции окисления алкилароматического соединения исходного материала и затем выводят из верхней головной части реактора в виде газа, содержащего большое количество пара растворителя. Затем растворитель в основном отделяют от выведенного газа в холодильнике и дистилляционной башне, а остаток выпускают в виде отходящего газа. Целесообразно отделенный растворитель частично гидролизовывать при дистилляции или т.п. и возвращать в реактор окисления. Удаляя воду в растворителе, предотвращают увеличение в растворителе содержания воды, образуемой в качестве побочного продукта реакции окисления.

Концентрацию кислорода в отходящем газе конкретно не ограничивают, но обычно целесообразно устанавливать эту концентрацию около 1,0% по объему или более, предпочтительно, 1,5% по объему или более и, более предпочтительно, 2,0% по объему или более и обычно около 8,0% по объему или менее и, предпочтительно, 7,0% по объему или менее. Концентрация кислорода в отходящем газе, находящаяся на уровне не ниже вышеуказанного нижнего предела, выгодным образом увеличивает эффективность реакции при сжигании отходящего газа, описанной ниже (эффективность сжигания метилбромида). Когда концентрация кислорода в отходящем газе не превышает вышеуказанного верхнего предела, повышается безопасность. Кроме того, если концентрация кислорода в отходящем газе находится в диапазоне между верхним пределом и нижним пределом, этот отходящий газ можно непосредственно поставлять в описанный ниже регенеративный термический окислительный реактор, что является предпочтительным.

Если необходимо, на стадии окисления (I) согласно настоящему изобретению после вышеописанной реакции окисления можно проводить дополнительное окисление. Дополнительное окисление должно осуществлять дальнейшее окисление реакционной смеси, полученной в вышеописанной реакции окисления, посредством подвода газа, содержащего молекулярный кислород, без введения дополнительного исходного материала.

Предпочтительным примером дополнительного окисления является проведение дополнительного окисления реакционной смеси при более низкой температуре, чем температура первой реакции окисления (далее в настоящем документе это называют «низкотемпературным дополнительным окислением»). Предпочтительно, чтобы температура низкотемпературного дополнительного окисления была ниже, чем температура первой реакции окисления на 1-20°С, более предпочтительно, ниже на 5°C или более и, более предпочтительно, ниже на 15°C или менее. Когда температура низкотемпературного дополнительного окисления находится в вышеуказанном диапазоне, можно контролировать побочную реакцию и разложение соединений. Давление при низкотемпературном дополнительном окислении является таким давлением, при котором смесь в реакторе может сохранять жидкую фазу по меньшей мере при температуре реакции, или более высоким давлением, и это давление составляет, предпочтительно, от 0,2 до 10 МПа и, более предпочтительно, не более 5 МПа. Если давление при низкотемпературном окислении не превышает вышеуказанного верхнего предела, можно контролировать побочную реакцию и разложение соединений, так что можно выгодным образом ингибировать снижение выхода. Обычно предпочитают, чтобы давление при низкотемпературном дополнительном окислении было ниже, чем давление при первой реакции окисления. Предпочтительно, низкотемпературное дополнительное окисление проводят непрерывно, и время реакции составляет, предпочтительно, от 5 до 150 минут.

В качестве газа, содержащего молекулярный кислород, подаваемого для низкотемпературного дополнительного окисления, можно применять тот же газ, что и в первой реакции окисления. Норма подачи молекулярного кислорода в расчете на количество алкилароматического соединения исходного материала составляет, предпочтительно, не менее 1/10000 (объемное отношение, то же и далее в настоящем документе), более предпочтительно, не менее 1/1000 и, еще более предпочтительно, не менее 1/100 и предпочтительно, не более 1/5 и, более предпочтительно, не более 1/10 в расчете на норму подачи молекулярного кислорода, применяемую в первой реакции окисления.

Кроме того, предпочтительный диапазон концентрации кислорода в отходящем газе, выпускаемом из низкотемпературного дополнительного окисления, и соответствующие обоснования являются такими же, как и для вышеописанной реакции окисления.

Другим предпочтительным примером дополнительного окисления является проведение дополнительного окисления реакционной смеси при более высокой температуре, чем температура первой реакции окисления (далее в настоящем документе это называют «высокотемпературным дополнительным окислением»). При высокотемпературном дополнительном окислении часть частиц ароматической карбоновой кислоты в суспензии, полученной посредством первой реакции окисления, растворяют в растворителе. При этом в этих частицах окисляются промежуточные соединения окислителя (загрязнения, которые не были окислены до целевой ароматической карбоновой кислоты) и повышается чистота получаемой ароматической карбоновой кислоты. Предпочтительно, температура высокотемпературного дополнительного окисления является более высокой, чем температура первой реакции окисления, на 1-150°С, более предпочтительно, на 30°C или более и, еще более предпочтительно, на 50°C или более и, более предпочтительно, на 100°C или менее и, еще более предпочтительно, на 80°C или менее.

В случае, где терефталевую кислоту получают с п-ксилолом в качестве исходного материала, температура реакции высокотемпературного дополнительного окисления конкретно составляет, предпочтительно, не менее 235°C, более предпочтительно, не менее 240°C и, предпочтительно, не более 290°C и, более предпочтительно, не более 280°C. Когда температура реакции высокотемпературного дополнительного окисления не ниже вышеуказанного нижнего предела, частицы терефталевой кислоты легко растворяются и чистота должна повышаться. С другой стороны, когда температура реакции высокотемпературного дополнительного окисления не превышает вышеуказанный верхний предел, должно ингибироваться образование окрашивающих загрязнений.

Давление при высокотемпературном дополнительном окислении является таким давлением, при котором смесь в реакторе может сохранять жидкую фазу по меньшей мере при температуре реакции, или более высоким давлением, и это давление составляет, предпочтительно, не менее 0,5 МПа, более предпочтительно, не менее 1 МПа и, еще более предпочтительно, не менее 3 МПа и обычно не более 10 МПа. Когда давление при высокотемпературном дополнительном окислении не превышает вышеуказанный верхний предел, можно контролировать побочную реакцию и разложение соединений, так что можно уменьшить снижение выхода. Обычно предпочитают, чтобы давление при высокотемпературном дополнительном окислении было ниже, чем давление при первой реакции окисления. Предпочтительно, высокотемпературное дополнительное окисление проводят непрерывно, и время реакции составляет, предпочтительно, от 5 до 150 минут.

В качестве газа, содержащего молекулярный кислород, подаваемого для низкотемпературного дополнительного окисления, можно применять тот же газ, что и в первой реакции окисления. Норма подачи молекулярного кислорода в расчете на количество алкилароматического соединения исходного материала составляет, предпочтительно, не менее 0,003-кратного количества молей, более предпочтительно, не менее 0,01-кратного количества молей и, предпочтительно, не более 0,3-кратного количества молей и, более предпочтительно, не более 0,1-кратного количества молей в расчете на количество ароматической карбоновой кислоты в суспензии. Если подача молекулярного кислорода не ниже вышеуказанного нижнего предела, эффект дополнительного окисления проявляет тенденцию к увеличению. Кроме того, если подача молекулярного кислорода не превышает вышеуказанный верхний предел, должно предотвращаться сжигание растворителя кислородом.

Кроме того, концентрации кислорода в отходящем газе, выпускаемом из высокотемпературного дополнительного окисления, предпочтительно, является низкой для регулирования горения растворителя, и желательным является диапазон от 0 до 0,5% по объему.

Дополнительное окисление можно проводить два или более раз. Например, низкотемпературное дополнительное окисление можно проводить два или более раз, или низкотемпературное дополнительное окисление и высокотемпературное дополнительное окисление можно проводить один или более раз каждое, или высокотемпературное дополнительное окисление можно проводить два или более раз. Согласно настоящему изобретению, дополнительное окисление проводят, предпочтительно, один или более раз.

Суспензию, содержащую ароматическую карбоновую кислоту, полученную на стадии окисления (I), обычно направляют на стадию разделения твердого вещества и жидкости (II) после прохождения через промежуточную обрабатывающую стадию, если это необходимо. Промежуточная обрабатывающая стадия не является существенной, и возможны две или более промежуточных обрабатывающих стадий. В качестве промежуточных обрабатывающих стадий можно назвать единичные операции, например охлаждение, нагревание, повышение давления, уменьшение давления, концентрирование, разбавление, осаждение, добавление и т.п.; обычно проводят кристаллизацию или растворение. Например, когда желают увеличить степень извлечения целевой ароматической карбоновой кислоты, проводят кристаллизацию, а если желают повысить чистоту, проводят растворение. Эти промежуточные обрабатывающие стадии выбирают произвольно в зависимости от вида целевой ароматической карбоновой кислоты, качества целевого продукта и т.п.

Когда в качестве промежуточной обрабатывающей стадии проводят кристаллизацию, кристаллы, содержащие ароматическую карбоновую кислоту в качестве главного компонента, обычно извлекают, охлаждая суспензию в кристаллизаторе при пониженном давлении. Кристаллизатор может быть единственным, но предпочтительно проводить кристаллизацию в виде многостадийного процесса, предоставляя последовательность нескольких кристаллизаторов. Однако, если последующую стадию разделения твердого вещества и жидкости (II) проводят при повышенном давлении, бывают случаи, когда кристаллизацию, сопровождаемую падением давления, предпочитают не проводить. В связи с этим следует указать, что, согласно настоящему изобретению, выражения «при повышенном давлении» или «состояние повышенного давления» означают давление, превышающее нормальное давление.

<Стадия разделения твердого вещества и жидкости (II)>

Суспензию, полученную посредством реакции окисления, затем, предпочтительно, направляют на стадию разделения твердого вещества и жидкости (II) и разделяют на массу ароматической карбоновой кислоты и маточный раствор. Стадию разделения твердого вещества и жидкости (II) можно проводить либо при нормальном давлении, либо при повышенном давлении, либо при пониженном давлении, но предпочтительно ее проводить при нормальном давлении или в состоянии повышенного давления и, более предпочтительно, в состоянии повышенного давления.

Когда разделение твердого вещества и жидкости проводят в состоянии повышенного давления, можно получать отделенную массу, имеющую большую внутреннюю энергию, и можно легко проводить сушку этой массы. Давление со стороны суспензии в сепараторе твердого вещества и жидкости составляет, предпочтительно, не менее 0,2 МПа и, более предпочтительно, не менее 0,3 МПа и обычно не более 5 МПа, предпочтительно, не более 3 МПа, более предпочтительно, не более 2 МПа, еще более предпочтительно, не более 1,5 МПа и, особо предпочтительно, не более 1,2 МПа. Когда давление со стороны суспензии в сепараторе твердого вещества и жидкости является более низким давлением в вышеуказанном диапазоне, баростойкость сепаратора твердого вещества и жидкости можно делать более низкой, благодаря чему можно сокращать расходы на монтаж оборудования.

Маточный раствор, полученный разделением твердого вещества и жидкости, содержит в основном растворитель; содержатся и растворенная ароматическая карбоновая кислота, непрореагировавшее алкилароматическое соединение, катализатор, побочные продукты, вода и т.п. В этой связи следует указать, что термины «содержит в основном» означают «не менее 60% по массе от общего количества». Кроме того, отделенная масса, полученная разделением твердого вещества и жидкости, также удерживает маточный раствор. Поэтому, для предотвращения снижения чистоты ароматической карбоновой кислоты, эту отделенную массу целесообразно промывать. Моющие жидкости конкретно не ограничены, если в условиях давления и температуры в сепараторе твердого вещества и жидкости они находятся в жидком состоянии, но обычно применяют то же соединение с растворителем, например применяют уксусную кислоту или воду. Поскольку после промывки ароматическая карбоновая кислота растворена в жидких отходах, для предотвращения потерь целесообразно эту ароматическую карбоновую кислоту извлекать или повторно использовать. Повторное использование жидких отходов после промывки можно проводить либо на стадии окисления (I), либо на промежуточных технологических стадиях, либо на стадии разделения твердого вещества и жидкости (II).

Количество промывной жидкости составляет, предпочтительно, не менее 0,03-кратного количества, более предпочтительно, не менее 0,05-кратного количества и, еще более предпочтительно, не менее 0,1-кратного количества и, предпочтительно, не более 5,0-кратного количества, более предпочтительно, не более 4,0-кратного количества и, еще более предпочтительно, не более 3,0-кратного количества, основанного на весовом отношении содержания твердого вещества в отделенной массе. Чтобы предотвратить вскипание промывной жидкости, давление в сепараторе твердого вещества и жидкости, при котором вводят промывную жидкость, предпочтительно, является более высоким, чем давление пара промывной жидкости. Разность между давлением пара промывной жидкости и давлением в сепараторе твердого вещества и жидкости при промывке составляет, предпочтительно, не менее 0,01 МПа, более предпочтительно, не менее 0,02 МПа и, предпочтительно, не более 2,0 МПа, более предпочтительно, не более 1,0 МПа и, еще более предпочтительно, не более 0,5 МПа.

Можно применять хорошо известные сепараторы твердого вещества и жидкости, но когда применяют предпочтительную установку, способную проводить как разделение твердого вещества и жидкости, так и промывку, эти стадии упрощаются. В качестве таких установок можно назвать, например, отстойник с сетчатой корзиной, отстойник со сплошной корзиной, карусельный вакуум-фильтр, горизонтальный ленточный фильтр, роторный фильтр-пресс и т.п. Из этих аппаратов предпочтительны те, которые способны проводить разделение твердого вещества и жидкости в состоянии повышенного давления, и, конкретно, отстойник с сетчатой корзиной, сепаратор со сплошной корзиной и роторный фильтр-пресс.

Содержание жидкости в массе, разделенной на твердое вещество и жидкость и, если необходимо, промытой, составляет обычно не более 50% по массе, предпочтительно, не более 30% по массе, более предпочтительно, не более 20% по массе и, особо предпочтительно, не более 15% по массе и обычно не менее 0,5% по массе и, предпочтительно, не менее 1% по массе. Отделенную массу направляют на стадию сушки и получают кристаллы ароматической карбоновой кислоты. Полученные кристаллы ароматической карбоновой кислоты, если необходимо, подвергают дальнейшему процессу очистки, включая стадию гидрирования, стадию кристаллизации, стадию разделения твердого вещества и жидкости, стадию сушки и т.п., и получают ароматическую карбоновую кислоту, имеющую более высокую чистоту.

<Стадия возврата маточного раствора (III)>

Способ производства согласно настоящему изобретению, предпочтительно, имеет стадию возврата маточного раствора (III). Стадия возврата маточного раствора (III) представляет собой стадию повторного использования части маточного раствора, полученного на стадии разделения твердого вещества и жидкости (II), посредством возврата на стадию окисления (I). Маточный раствор, полученный на стадии разделения твердого вещества и жидкости (II), может быть повторно использован на промежуточных обрабатывающих стадиях или на вышеуказанной стадии разделения твердого вещества и жидкости (II), но эти стадии не следует включать в стадию возврата маточного раствора (III).

Из исследования, проведенного авторами настоящего изобретения, было найдено, что когда проводят стадию возврата маточного раствора (III), концентрация метилбромида в отходящем газе стадии окисления (I) снижается до значений в диапазоне от нескольких част./млн. до десяти и более част./млн. Причина этого факта недостаточно ясна, но предполагают, что увеличение каталитической активности в реакционной системе, обусловленное возвратом каталитического компонента, содержащегося в маточном растворе, на стадию окисления (I), вероятно, уменьшается в результате разложения соединения брома и образования метилбромида. Кроме того, посредством проведения стадии возврата маточного раствора общий процесс может повысить выход ароматической карбоновой кислоты, что предпочтительно.

Когда способ производства согласно настоящему изобретению включает в себя стадию возврата маточного раствора (III), степень возврата маточного раствора [(масса возвращенного маточного раствора)/(общая масса маточного раствора)×100] составляет, предпочтительно, не менее 50% по массе и, более предпочтительно, не менее 70% по массе. Чем выше степень возврата, тем меньшей можно выгодным образом сделать концентрацию метилбромида в отходящем газе. Степень возврата может составлять 100% по массе, но, предпочтительно, она составляет не более 95% по массе и, более предпочтительно, не более 90% по массе. Когда степень возврата находится в вышеуказанном диапазоне, можно замедлить накопление загрязнений в реакционной системе и выгодным образом улучшить качество продукта ароматической карбоновой кислоты.

Маточный раствор, полученный на стадии разделения твердого вещества и жидкости (II), при необходимости накапливают в емкости для маточного раствора или т.п. и затем разделяют на возвращаемый маточный раствор и маточный раствор, направляемый в отходы, и возвращаемый маточный раствор вводят на стадию окисления (I). Степень возврата можно контролировать посредством регулирования количества маточного раствора, направляемого в отходы. Маточный раствор, направляемый в отходы, обычно выбрасывают после извлечения полезных компонентов, таких как растворители, катализаторы и т.д.

Повторно используемый маточный раствор, предпочтительно, возвращают на стадию окисления (I) в состоянии повышенного давления. Конкретно, например, как стадию окисления (I), так и стадию разделения твердого вещества и жидкости (II) и т.п. проводят при повышенном давлении, и полученный маточный раствор возвращают на стадию окисления (I), поддерживая состояние повышенного давления. Если необходимо, на промежуточных стадиях можно повторно повышать давление маточного раствора. В результате этого повторно используемый маточный раствор возвращают на стадию окисления (I), поддерживая повышенное давление, высокую температуру и высокую каталитическую активность, так что концентрацию метилбромида в отходящем газе можно сделать более низкой. Кроме того, можно экономить энергию, необходимую для повторного нагревания маточного раствора, возвращаемого на стадию окисления (I), что предпочтительно.

Согласно этому, давление повторно используемого маточного раствора является таким же, как и давление на стороне суспензии в сепараторе твердого вещества и жидкости, и составляет, предпочтительно, не менее 0,2 МПа и, более предпочтительно, не менее 0,3 МПа. Поддерживая высоким давление возвращаемого маточного раствора, можно поддерживать высокой и температуру возвращаемого маточного раствора. С другой стороны, давление возвращаемого маточного раствора составляет обычно не более 5 МПа, предпочтительно, не более 3 МПа, более предпочтительно, не более 2 МПа, еще более предпочтительно, не более 1,5 МПа и, особо предпочтительно, не более 1,2 МПа. Понижение давления возвращаемого маточного раствора делает возможным экономически выгодное применение установки с несколько меньшей баростойкостью.

<Стадия обработки отходящего газа (IV)>

Далее, со ссылкой на Фиг.1, будет дано объяснение предпочтительного варианта осуществления стадии обработки отходящего газа (IV) согласно настоящему изобретению.

На стадии окисления (I) газ, выпускаемый из реактора окисления, обычном образом охлаждают в холодильнике, присоединенном к реактору окисления. Конденсаты, такие как растворители, стекают обратно в реактор окисления, и остающийся газ выпускают в виде отходящего газа 1 стадии окисления. Холодильник может быть заменен дистилляционной башней или т.п. Когда способ производства включает в себя стадии низкотемпературного дополнительного окисления и высокотемпературного дополнительного окисления, газы из реакторов дополнительного окисления также обрабатывают сходным образом, и они становятся отходящими газами 1 стадии окисления. Эти отходящие газы можно перерабатывать индивидуально или можно перерабатывать совместно.

Компонентами, включенными в отходящий газ, обычно являются растворители, непрореагировавшие исходные материалы, кислород, побочные продукты и т.п. Отходящий газ обычно находится под высоким давлением, и его давление составляет, предпочтительно, не менее 0,2 МПа и, также предпочтительно, не менее 0,4 МПа и обычно не более 5 МПа, предпочтительно, не более 3 МПа и, более предпочтительно, не более 2 МПа. Для удаления загрязнений отходящий газ обычно обрабатывают сжиганием в установке для сжигания и выпускают в атмосферу после отделения и возврата различных полезных компонентов, содержащихся в нем, и рекуперации энергии, такой как давление и тепло.

Когда терефталевую кислоту получают с п-ксилолом в качестве исходного материала, компонентами, включенными в отходящий газ, являются алифатическая карбоновая кислота, такая как уксусная кислота, в качестве растворителя; п-ксилол как непрореагировавший исходный материал; сложный эфир алифатической карбоновой кислоты, такой как метилацетат, метилбромид, монооксид углерода, диоксид углерода и т.п. как побочные продукты. Содержание этих компонентов в отходящем газе составляет, например, не более 10% по объему алифатической карбоновой кислоты или сложных эфиров алифатической карбоновой кислоты, не более 8% по объему кислорода, не более 6% по объему суммы монооксида углерода и диоксида углерода, не более 25 част./млн. по объему метилбромида, не более 20 част./млн. по объему п-ксилола и т.п.

Сначала отходящий газ стадии окисления 1 вводят в нижнюю часть абсорбера высокого давления 11, одновременно растворитель 2 поставляют из верхней части, и алифатическая карбоновая кислота и ее эфиры растворяются и поглощаются растворителем 2 и удаляются из отходящего газа. Конструкция абсорбера высокого давления 11 конкретно не ограничена, но применяют набивную колонну, колонну с распылительным орошением, колонну с орошаемыми стенками и т.п., и предпочитают набивную колонну. В качестве растворителя 2 обычно применяют воду.

В верхней части абсорбера высокого давления 11 абсорбируется алифатическая карбоновая кислота, и сложные эфиры растворяются и абсорбируются абсорбированной алифатической карбоновой кислотой в нижней части. Жидкость, содержащую извлеченные сложные эфиры алифатической карбоновой кислоты 5, выпускают из донной части колонны, и жидкость, содержащую извлеченную алифатическую карбоновую кислоту 4, выпускают из средней части колонны, и отходящий газ абсорбера 3 выпускают из верхней головной части.

Когда жидкость, содержащую извлеченные сложные эфиры карбоновой кислоты 5, возвращают на стадию окисления (I) и повторно используют, поддерживают равновесное количество, чтобы, предпочтительно, ингибировать дальнейшее побочное образование сложных эфиров.

Когда жидкость, содержащую извлеченную алифатическую карбоновую кислоту 4, возвращают на стадию окисления (I) и повторно используют, могут быть, предпочтительно, ингибированы потери растворителя на стадии окисления. Кроме того, когда вода содержится в растворителе 2, целесообразно до возврата на стадию окисления (I) провести дегидратацию растворителя 2 в дегидрационной башне.

Выпускной газ абсорбера 3 все еще поддерживает состояние высокого давления, и целесообразно рекуперировать и повторно использовать энергию этого давления. В качестве способа рекуперации можно назвать способ рекуперации энергии с турбинами различных видов или т.п. после переработки отходящего газа сжиганием и способ переработки отходящего газа сжиганием после рекуперации энергии с газовым дросселем (газорасширителем) или т.п. Учитывая потери энергии на стадии переработки сжиганием, предпочтительным является последний способ.

Конкретно, после нагревания отходящего газа при примерно 150-160°С в теплообменнике 12 энергию рекуперируют с газовым дросселем (газорасширителем) 13 и выпущенный выпускной газ газового дросселя (газорасширителя) 6 перерабатывают сжиганием в установке для сжигания 14. Энергию, рекуперированную с газовым дросселем (газорасширителем) 13, используют как источник мощности воздушного компрессора, применяемого на стадии окисления (I), или, если необходимо, энергию можно использовать в генераторе, так что эффективное использование энергии является возможным.

Поскольку вредные газы, такие как монооксид углерода, метилбромид, содержатся в выпускном газе газового дросселя (газорасширителя) 6, отходящий газ выпускают после обработки, проводимой для удаления загрязнений. Из компонентов, содержащихся в этом газе, труднее всего переработать метилбромид, и обычно применяют процесс сжигания в присутствии или в отсутствие катализатора. Однако стоимость процесса сжигания в присутствии катализатора является высокой, тогда как сжигание в отсутствие катализатора требует большого количества энергии. Кроме того, чем ниже концентрация метилбромида в отходящем газе, тем более трудным является процесс полного сжигания. Кроме того, метилбромид, когда его подвергают процессу сжигания, становится бромом и бромистым водородом, но, в зависимости от условий сжигания, он далее реагирует с монооксидом углерода и ароматическим соединением, оставшимися после сжигания, и возможно образование бромосодержащих диоксинов.

Кроме того, предполагают, что метилбромид в отходящем газе имеет отношение к тому факту, что бромид тяжелого металла как катализатор и бромосодержащее соединение как вспомогательное каталитическое средство вызывали побочную реакцию с растворителем и т.п. на стадии окисления (I).

В связи с этими обстоятельствами, отходящий газ перерабатывают сжиганием в установке для сжигания согласно настоящему изобретению, и процесс сжигания проводят при специфических условиях.

Концентрация метилбромида в отходящем газе, подаваемом к установке для сжигания 14, не ограничена, но для отходящего газа на стадии окисления в способе производства ароматической карбоновой кислоты эта концентрация составляет обычно не более 100 част./млн. по объему, предпочтительно, не более 50 част./млн. по объему и, более предпочтительно, не более 29 част./млн. по объему и обычно не менее 1 част./млн. по объему, предпочтительно, не менее 2 част./млн. по объему и, более предпочтительно, не менее 3 част./млн. по объему. Когда концентрация метилбромида в отходящем газе является меньшей, чем вышеуказанный нижний предел, обработка сжиганием становится более трудной, но уменьшается необходимость обработки, требующейся для удаления загрязнений.

Чтобы уменьшить концентрацию метилбромида в отходящем газе, желательно увеличить каталитическую активность на стадии окисления (I). Средства для увеличения каталитической активности на стадии окисления (I) не ограничены и конкретно можно назвать средство для увеличения концентрации кобальта в реакционном растворе, средство для уменьшения концентрации брома в реакционном растворе в такой степени, чтобы не деактивировать катализатор, и средство для увеличения степени повторного использования маточного раствора на стадии возврата маточного раствора (III).

Из этих средств, предпочтительно увеличивать степень повторного использования маточного раствора на стадии возврата маточного раствора (III) до 50% по массе или более и, предпочтительно, 70% по массе или более. Когда степень повторного использования маточного раствора находится в вышеуказанном диапазоне, становится возможным снижение концентрации метилбромида в отходящем газе до 29 част./млн. по объему или менее и также до 25 част./млн. по объему или менее. Кроме того, оптимизируя концентрацию кобальта в реакционном растворе, концентрацию брома в реакционном растворе и степень повторного использования маточного раствора, можно довести концентрацию метилбромида до 20 част./млн. по объему или менее и также до 15 част./млн. по объему или менее.

Концентрация кислорода в отходящем газе, поставляемом к установке для сжигания 14, не ограничена и составляет обычно не менее 1,0% по объему, предпочтительно, не менее 1,5% по объему и, более предпочтительно, не менее 2,0% по объему и обычно не более 8,0% по объему и, предпочтительно, не более 7,0% по объему. Когда концентрация кислорода в отходящем газе находится на уровне вышеуказанного нижнего предела или превышает его, сжигание метилбромида становится легким. Но когда она не превышает вышеуказанный верхний предел, отходящий газ на стадии окисления можно применять непосредственно, что очень выгодно. В частности, когда в качестве установки для сжигания применяют описанный ниже аппарат регенеративного термического окисления, хорошее сжигание может быть осуществлено даже с таким отходящим газом, который имеет низкую концентрацию кислорода.

Отходящий газ можно применять непосредственно, но проводя необходимое разбавление и концентрирование можно регулировать концентрацию метилбромида и концентрацию кислорода.

Согласно настоящему изобретению, образование бромосодержащих диоксинов ингибируют специфическими условиями сжигания и условиями охлаждения отходящего газа.

Температура сжигания отходящего газа в установке для сжигания 14 составляет обычно не менее 450°C, предпочтительно, не менее 550°C и, более предпочтительно, не менее 600°C и обычно не более 1000°C, предпочтительно, не более 900°C и, более предпочтительно, не более 850°C. Когда температура сжигания отходящего газа находится на уровне вышеуказанного нижнего предела или превышает его, может быть легко проведено полное сжигание метилбромида и может быть также ингибировано образование бромосодержащих диоксинов. Когда температура сжигания отходящего газа не превышает вышеуказанный верхний предел, могут быть снижены затраты на энергию.

Газ после сжигания охлаждают до 250°C или ниже, предпочтительно, до 200°C или ниже, более предпочтительно, до 170°C или ниже и, еще более предпочтительно, до 150°C или ниже. Согласно этому, температура выпускного газа установки для сжигания 7 составляет не более 250°C, предпочтительно, не более 200°C, более предпочтительно, не более 170°C и, еще более предпочтительно, не более 150°C. Когда температура газа после сжигания находится в вышеуказанном диапазоне, можно замедлить образование бромосодержащих диоксинов в газе после сжигания. Нижний предел охлаждающей температуры газа после сжигания (температура выпускного газа установки для сжигания 7 тоже является такой же) не ограничен, но, предпочтительно, он составляет не менее 70°C и, более предпочтительно, не менее 80°C, посредством чего сокращают время охлаждения и экономят энергию.

Согласно настоящему изобретению, в процессе охлаждения газа после сжигания время охлаждения от 450°С до 250°С не превышает 1 секунды и время охлаждения от 450°С до 200°С не превышает 1 секунды (согласно настоящему изобретению, время, требуемое для охлаждения газа после сжигания, иногда называют просто «временем охлаждения»). Кроме того, предпочтительно, чтобы время охлаждения от температуры сжигания до 250°С не превышало 1 секунды и время охлаждения от температуры сжигания до 200°С не превышало 1 секунды. Максимально возможно сокращая время пребывания в температурном диапазоне около 300°С в процессе охлаждения газа после сжигания, можно эффективно ингибировать образование бромосодержащих диоксинов.

Способы быстрого охлаждения газа после сжигания не ограничены, и можно назвать, например, способ приведения газа после сжигания в контакт с охлаждающим средством, способ приведения газа после сжигания в контакт с поглотителем тепла или теплоаккумулирующим материалом, способ смешивания этого газа с инертным газом, имеющим низкую температуру, способ орошения газа после сжигания водой в скруббере или т.п., способ введения газа после сжигания в воду и т.п.

Согласно настоящему изобретению, концентрация бромосодержащих диоксинов в газе после охлаждения может быть понижена до такого крайне низкого уровня, как 1 нг-ТЭК/м3 или менее, предпочтительно, 0,1 нг-ТЭК/м3 или менее, более предпочтительно, 0,01 нг-ТЭК/м3 или менее и, еще более предпочтительно, 0,007 нг-ТЭК/м3 или менее. Бромосодержащие диоксины включают в себя изомеры, имеющие диоксиновое кольцо, и изомеры, имеющие дибензофурановое кольцо. В качестве примеров можно указать полибромированные дибензо-пара-диоксины (PBDDs), полибромированные дибензофураны (PBDFs) или т.п. Кроме того, согласно настоящему изобретению, можно вышеуказанным образом контролировать концентрацию бромосодержащих диоксинов в отходящем газе с низкой концентрацией метилбромида, полное сжигание которого полагают традиционно трудным и в котором вероятно появление бромосодержащих диоксинов.

Согласно настоящему изобретению, в качестве способа анализа и оценки бромосодержащих диоксинов, после определения количества каждого изомера бромосодержащих диоксинов согласно «Предварительному методу исследования полибромдибензо-пара-диоксина и полибромдибензофурана» Министерства охраны окружающей среды (2002 г.), бромосодержащие диоксины рассчитывают как значение токсического эквивалента (Токсический Эквивалент, далее в настоящем документе обозначаемый как ТЭК), основываясь на концепции, описанной в Референсных Данных 3 в «Докладе о результатах исследования современных условий выбросов бромосодержащих диоксинов» (2002 г.). То есть когда токсичность 2,3,7,8-TCDD (тетрахлордибензо-п-диоксина) принимают за 1, значения токсичности других диоксинов рассчитывают строго в единицах токсического эквивалентного фактора (Токсический Эквивалентный Фактор, далее в настоящем документе обозначаемый как «ТЭФ») и находят общее количество, которым является ТЭК. Кроме того, можно также ссылаться на «Экологические Критерии Здоровья № 205, полибромированные дибензо-пара-диоксины и дибензофураны», опубликованные Центром Экологической Информационной Науки (октябрь 2000 г.).

Виды установок для сжигания для применения согласно настоящему изобретению не ограничены и в качестве примеров можно назвать установку прямого сжигания, в которой не применяют катализатор горения, установку каталитического сжигания, в которой применяют катализатор горения, регенеративный термический окислительный реактор, в котором применяют теплоаккумулирующий материал и т.п., и можно применять любую из этих установок для сжигания. Предпочтительны регенеративный термический окислительный реактор и установка прямого сжигания, подходящая для высокотемпературного сжигания.

В качестве установок для сжигания, применимых согласно настоящему изобретению, предпочтительны установки, имеющие в установке для сжигания камеру сжигания и холодильник. Поскольку установки для сжигания, имеющие такую конструкцию, могут охлаждать газ непосредственно после сжигания, можно предотвратить образование бромосодержащих диоксинов. Также и с этой точки зрения предпочтительны регенеративный термический окислительный реактор или установка прямого сжигания.

Кроме того, в качестве установок для сжигания согласно настоящему изобретению предпочтительны установки, имеющие теплоаккумулирующий материал в установке для сжигания. Применяя установки для сжигания, имеющие такую конструкцию, можно предотвратить образование бромосодержащих диоксинов, поскольку такие установки обладают превосходной эффективностью сжигания и хорошей стабильностью при температуре сжигания, и с ними можно легко проводить быстрое охлаждение.

В этой связи следует указать, что вышеуказанный катализатор сжигания особо не ограничен, но, конкретно, можно назвать оксид марганца, оксид меди, оксид хрома, катализатор на основе палладия, на основе платины и т.п., другой катализатор, устойчивый к галогенам, и т.п.

Установку прямого сжигания обычно оснащают камерой предварительного нагрева отходящего газа, топкой (камерой сжигания), в которой можно сжигать отходящий газ в отсутствие катализатора сжигания, и холодильником, в котором рекуперируют тепло из отходящего газа после сжигания. Отходящий газ, предварительно нагретый в теплообменнике камеры предварительного нагрева, смешивают либо с топливом, либо с воздухом, либо с ними обоими в камере сжигания, в течение определенного периода времени нагревают при температуре, превышающей температуру воспламенения, и затем окисляют и разлагают и выпускают после охлаждения в холодильнике. Целесообразно использовать тепло, рекуперированное в холодильнике, для предварительного нагрева отходящего газа.

Регенеративный термический окислительный реактор включает в себя камеру предварительного нагрева, снабженную теплоаккумулирующим материалом, заполненным керамическим наполнителем, почти исключающим потери тепла, камеру сжигания для проведения процесса сжигания отходящего газа, предварительно нагретого теплоаккуаулирующим материалом, и камеру рекуперации тепла (холодильник) для рекуперации тепла газа после сжигания; регенеративный термический окислительный реактор имеет конструкцию, способную поддерживать температуру в камере сжигания даже в состоянии с выключенной горелкой. Кроме того, регенеративный термический окислительный реактор имеет конструкцию, в которой можно попеременно обратимо переключать камеру предварительного нагрева и камеру рекуперации тепла, варьируя канал отходящего газа. Например, можно применять установку, раскрытую в JP-A-2002-303415.

Кроме того, модель, подходящую для применения, в которой возможно сжигание и охлаждение, можно выбрать среди коммерчески доступных регенеративных термических реакторов окисления, таких как Regenerative Thermal Oxidizer (Dürr Company, Germany), Rotary Regenerative Thermal Oxidizer (Chugai Ro. Co., Ltd.), Twin-tower Regenerative Thermal Oxidizer (Chugai Ro. Co., Ltd.) и Single-tower, Multi-room Regenerative Thermal Oxidizer (Chugai Ro. Co., Ltd.).

В регенеративном термическом реакторе окисления отходящий газ обычно нагревают до назначенной температуры теплоаккумулирующим материалом в камере предварительного нагрева и затем сжигают в камере сжигания. Температуру сжигания можно регулировать количеством топлива и количеством горючих веществ в отходящем газе. Газ после сжигания направляют в камеру рекуперации тепла, поглощают тепло этого газа, в течение короткого периода времени его охлаждают теплоаккумулирующим материалом и газ выпускают во внешнее пространство установки для сжигания.

В регенеративном термическом окислительном реакторе скорость охлаждения газа после сжигания можно регулировать посредством оптимизации количества протекающего отходящего газа и количества и внешней формы упакованного теплоаккумулирующего материала или т.п. Так, время охлаждения газа от 450°С до 250°С или ниже в камере рекуперации тепла можно довести до 1 секунды или менее и, кроме того, время охлаждения от 450°С до 200°С или ниже можно довести до 1 секунды или менее. Кроме того, время охлаждения от температуры сжигания до 250° или ниже можно довести до 1 секунды или менее, кроме того, время охлаждения от температуры сжигания до 200°С или ниже можно довести до 1 секунды или менее. Предпочтительно использовать тепло, рекуперированное в холодильнике, для предварительного нагрева отходящего газа. Как описано выше, подачу отходящего газа и выпуск отходящего газа после сжигания можно переключать клапанами распределительного устройства попеременно между камерами. В последние годы регенеративные термические реакторы окисления представляют собой главным образом системы с поворотными клапанами, но они конкретно не ограничены, при условии, что они согласуются с сущностью настоящего изобретения.

Регенеративные термические окислительные реакторы выгодны тем, что процесс сжигания можно проводить без подачи кислорода извне даже когда концентрация кислорода в отходящем газе составляет не более 8,0% по объему и не более 4,0% по объему или концентрация метилбромида в отходящем газе составляет не более 25 част./млн. по объему или менее и не более 15 част./млн. по объему и особенно не более 10 част./млн. по объему. Кроме того, в регенеративном термическом окислительном реакторе можно получать высокую степень рекуперации тепла, можно значительно снижать стоимость сжигания и можно экономить энергию.

При сжигании с применением регенеративных термических окислительных реакторов для ускорения сжигания можно применять вышеуказанные катализаторы горения или т.п., но учитывая высокую температуру сжигания и снижение выбросов и затрат, предпочтительно проводить сжигание отходящего газа в отсутствие катализаторов горения.

По сравнению с установками прямого сжигания, регенеративные термические окислительные реакторы обладают высокой стабильностью температуры сжигания, и сама температура сжигания контролируется до низкой температуры, и можно легко провести быстрое охлаждение, так что можно выгодным образом ингибировать образование NOX (оксида азота). Регенеративные термические реакторы окисления обладают высокой технологической эффективностью, и можно уменьшать количество таких установок, вследствие чего можно снижать затраты на оборудование.

Такие компоненты, как бром и бромистый водород, обычно остаются в выпускном газе установки сжигания 7, поэтому целесообразно абсорбировать эти остатки посредством газожидкостного контакта со щелочами и восстановителями в абсорбере 15 и затем выпускать газ в атмосферу. В качестве щелочей, предпочтительно, применяют гидроксид натрия, гидроксид калия и т.п. и в качестве восстановителей, предпочтительно, применяют сульфит натрия, мочевину и т.п., но не ограничиваются этими веществами. В качестве абсорбера можно применять скруббер или т.п., наряду с башней с насадкой, башней с распылительным орошением и колонной с орошаемыми стенками. Выпускной газ абсорбера 8 выпускают после получения подтверждения того, что этот газ находится в состоянии, допускающем выпуск в атмосферу.

Когда терефталевую кислоту получают с п-ксилолом в качестве исходного материала, эту терефталевую кислоту промышленно производят двумя способами - способом РТА и способом QTA, с учетом различий в требуемом качестве и т.п., и настоящее изобретение эффективно применимо к обоим способам. Примеры применения настоящего изобретения к обоим процессам описаны ниже.

Объяснение способа РТА дано первым со ссылкой на Фиг.2. Если не указано иначе, условия процесса являются такими же, как в объяснении, приведенном выше.

На первой стадии окисления (I) п-ксилол А окисляют газом В, содержащим молекулярный кислород, в реакторе окисления 21 в растворителе в присутствии катализатора, получая суспензию С, содержащую терефталевую кислоту и растворитель. Температура реакции является такой же, как указано выше, но в способе РТА наиболее предпочтительна температура от 170 до 200°С.

Отходящий газ М реактора окисления из реактора окисления 21, после конденсации и отделения в холодильнике 26 конденсированной жидкости N, содержащей главным образом растворитель, выпускают из реактора окисления 21 как отходящий газ Р реактора окисления и направляют на стадию обработки отходящего газа (IV). Холодильник 26 может быть одностадийным или многостадийным, и аналогичное разделение возможно даже тогда, когда вместо холодильника 26 применяют дистилляционную колонну. Содержание воды в реакционном растворе регулируют, сбрасывая часть конденсированной жидкости N, полученной конденсацией отходящего газа М реактора окисления, из реакционной системы. Концентрация кислорода в отходящем газе Р составляет обычно от 1,0 до 8,0% по объему, но в способе РТА эта концентрация должна быть немного ниже. Например, эта концентрация составляет не более 4% по объему.

Если необходимо, после реакции окисления в реакторе 21 можно проводить низкотемпературное дополнительное окисление. Отходящий газ, выпускаемый низкотемпературным дополнительным окислением, можно также направлять на стадию обработки отходящего газа (IV). В способе РТА концентрация кислорода в отходящем газе, выпускаемом низкотемпературным дополнительным окислением, также должна быть немного ниже, подобно основной реакции окисления.

Полученную суспензию С разделяют на массу терефталевой кислоты D и маточный раствор Е в сепараторе 22 для разделения твердого вещества и жидкости на стадии разделения твердого вещества и жидкости (II), если необходимо, через промежуточную обрабатывающую стадию. Если необходимо, массу терефталевой кислоты D промывают моющей жидкостью К в промывочной установке 23 и получают массу терефталевой кислоты (после промывки) F и жидкие отходы моющей жидкости L. Как показано пунктирной линией на части Фиг.2, можно применять установку 22 для разделения твердого вещества и жидкости и промывочную установку 23 в одной установке 24, способной разделять твердое вещество и жидкость и проводить промывку.

Полученную массу F сушат в сушилке 25 и получают неочищенные кристаллы терефталевой кислоты G. После этого в процессах гидрогенизационного рафинирования (стадии растворения, стадии гидрогенизации, стадии кристаллизации, стадии разделения твердого вещества и жидкости, стадии промывки, стадии сушки или т.п.), не показанных на фигуре, из неочищенных кристаллов терефталевой кислоты G получают кристаллы терефталевой кислоты высокой чистоты.

С другой стороны, часть маточного раствора Е, полученного на стадии разделения твердого вещества и жидкости (II), предпочтительно, направляют на стадию окисления (I) через стадию возврата маточного раствора (III). То есть маточный раствор Е, после накопления в емкости для маточного раствора или т.п., по необходимости, разделяют на повторно используемый маточный раствор Н и сливаемые отходы маточного раствора J, и повторно используемый маточный раствор Н возвращают в реактор окисления 21 на стадию окисления (I). Если необходимо, жидкие отходы моющей жидкости L можно также возвращать в реактор окисления 21 на стадию окисления (I).

Отходящий газ, полученный на вышеуказанных стадиях, направляют на стадию обработки отходящего газа (IV) и подвергают переработке.

Жидкость, содержащую извлеченную алифатическую карбоновую кислоту 4, и жидкость, содержащую извлеченные сложные эфиры алифатической карбоновой кислоты 5, полученные на стадии обработки отходящего газа (IV), можно возвращать в реактор окисления 21, при необходимости - после обработки в дегидратационной колонне или т.п., в качестве повторно используемых алифатических карбоновых кислот и сложных эфиров алифатических карбоновых кислот Q.

Далее дано объяснение способа QTA со ссылкой на Фиг.3. Условия процесса являются такими же, как в объяснении, приведенном выше, если не указано иначе.

На стадии окисления (I) п-ксилол окисляют газом b, содержащим молекулярный кислород, в реакторе окисления 31 в растворителе в присутствии катализатора, получая суспензию с, содержащую терефталевую кислоту и растворитель. Реакционная температура и давление являются такими же, как указано выше, но в способе QTA наиболее предпочтительными условиями являются 180-230°С и 1-3 МПа. На стадии окисления более предпочтительно окисление не менее 98% п-ксилола по массе.

Отходящий газ реактора окисления n из реактора окисления 31, после конденсации и отделения в холодильнике 41 конденсированной жидкости о, содержащей главным образом растворитель, выпускают как отходящий газ р реактора окисления и направляют на стадию обработки отходящего газа (IV). Холодильник 41 может быть одностадийным или многостадийным, и аналогичное разделение возможно даже тогда, когда вместо холодильника 41 применяют дистилляционную колонну. Содержание воды в реакционном растворе регулируют, сбрасывая часть конденсированной жидкости о, полученной конденсацией отходящего газа n, из реакционной системы. Концентрация кислорода в отходящем газе p составляет обычно от 1,0 до 8,0% по объему, но в способе QTA эта концентрация должна быть немного большей. Например, эта концентрация составляет не менее 4% по объему.

В способе QTA высокотемпературное дополнительное окисление проводят после реакции окисления в реакторе окисления 31 на стадии окисления (I). В это время предпочтительно проводить низкотемпературное дополнительное окисление между реакцией окисления и высокотемпературным дополнительным окислением. Причиной этого является то, что терефталевая кислота, имеющая высокую чистоту, может быть получена посредством проведения предварительного низкотемпературного дополнительного окисления до высокотемпературного дополнительного окисления.