Изобретение относится к области нанотехнологии, в частности к способу обработки поверхности электронно-полевых катодов, изготовленных из углеродных наноматериалов, которые могут использоваться для производства дисплеев, осветительных элементов, радиочастотных усилителей, в рентгеновских установках, ионизаторов газовых сред, измерителей вакуума.

Для обработки поверхности электронно-полевых катодов на основе углеродных материалов известен метод термохимической обработки путем использования лазерного излучения [Патент WO 00/77813 A1 (Lightlab AB), 21 December 2000 (21.12.2000)], в результате применения которого достигается желаемое распределение эмитирующих элементов по высоте и по поверхности, а также увеличивается продолжительности работы эмитирующего элемента. Недостатком данного метода является высокая стоимость применяемого устройства - лазера и сложность управления устройством в процессе получения необходимой структуры поверхности электронно-полевого катода. Известен способ обработки [Патент WO 96/25753 (Kentucky Research and Investment Co. Ltd), 22 August 1996 (22.08.1996)], заключающийся в том, что для улучшения характеристик электронно-полевого эмиттера его поверхность предварительно изменяют методами ионной бомбардировки для формирования нерегулярностей и улучшения характеристик электронно-полевой эмиссии с поверхности, а затем используется термотоковое выжигание при приложении импульсов высокого напряжения между катодом и анодом в вакууме для сглаживания неровностей, образованных на первом этапе, для получения однородной электронной эмиссии. Недостатком данного метода является сложность и высокая стоимость применяемых устройств (высоковакуумная установка) и необходимость предварительной обработки поверхности электронно-полевых катодов для получения необходимых параметров электронной эмиссии.

Наиболее близким техническим решением является метод [Патент US 005857882A (L.S.Pam et al.), 12 January 1999 (12.01.1999)], в котором для получения однородной электронной эмиссии с поверхности электронно-полевого катода и для улучшения характеристик электронной полевой эмиссии поверхность катода, состоящего из поликристаллических или монокристаллических алмазных пленок, алмазоподобного углерода, графита или аморфного графита, сканируется металлическим вольфрамовым электродом, причем между электродом и пленкой прикладывается высокое электрическое напряжение (около 1500 В). Сканирование происходит по всей поверхности пленки на одинаковом расстоянии между электродами (около 10 мкм). В результате такой обработки могут быть получены электронно-полевые эмиттеры с улучшенными характеристиками. Однако метод требует больших временных затрат, сложен в эксплуатации, особенно при обработке поверхностей сложной формы и, вследствие этого, неэкономичен.

Задачей изобретения является экономичный метод обработки плоской поверхности массива электронно-полевых эмиттеров на основе углеродных материалов для улучшения однородности электронно-полевой эмиссии по всей площади полевого катода, улучшения характеристик электронно-полевой эмиссии, формирование необходимых структур на поверхности электронно-полевого катода и увеличение производительности.

Техническим результатом изобретения является получение однородной электронно-полевой эмиссии с поверхности катода, улучшение характеристик электронно-полевой эмиссии и увеличение производительности.

Технический результат достигается тем, что в способе обработки электронно-полевых катодов, включающем сканирование поверхности электронно-полевого катода с нанесенным электронно-полевым эмиттером, металлическим электродом, на который подают положительный потенциал относительно катода, в качестве электронно-полевого эмиттера используют углеродные нанотрубы, в качестве сканирующего электрода используют металлическую нить, сканирование ведут при перемещении электронно-полевого катода и/или электрода, при этом на электрод подают постоянный или импульсный потенциал с последующим прожиганием заданной структуры на поверхности эмиттера, а также тем, что электронно-полевой катод перемещают по горизонтали, а электрод по вертикали, скорость перемещения электронно-полевого катода составляет 0,5-10,0 мм/мин, в качестве металлической нити используют тугоплавкие металлы, металлическую нить нагревают от 500°С до 1000°С, на электрод подают постоянный потенциал в 300-400 В, а импульсный потенциал с частотой 1 кГц-10 кГц.

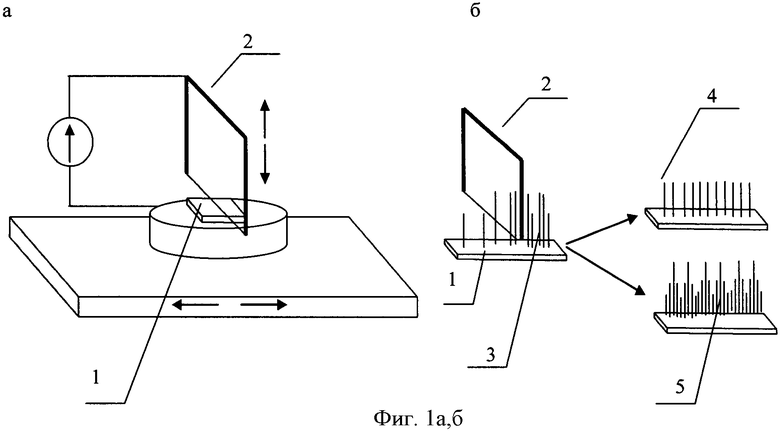

В качестве источника электронно-полевой эмиссии используется массив углеродных нанотруб. Выбор углеродных нанотруб диктуется тем, что параметры полевой электронной эмиссии углеродных нанотруб характеризуются очень низкими значениями пороговых напряжений электрического поля и высокой плотностью тока, возможно также использование в качестве источников электронно-полевой эмиссии материалов из алмазных пленок, алмазоподобного углерода, графита и аморфного углерода. Катод, состоящий из подложки с нанесенным источником электронно-полевой эмиссии (эмиттером), закрепляют на подвижной платформе. Над поверхностью источника электронно-полевой эмиссии размещают электрод в виде металлической нити. Материалом, из которого выполнена нить, может быть вольфрам, нихром, платина или другие тугоплавкие материалы. Платформу перемещают в горизонтальной плоскости, а электрод - металлическую нить - перемещают в вертикальной плоскости. На металлическую нить подают положительный или импульсный потенциал относительно катода (типичные значения около 300-400 В, частота импульсов 1 кГц-10 кГц). Затем платформу приводят в движение при постоянном расстоянии между подложкой и металлическим электродом (типичные значения скорости движения от 0,5 мм/мин до 10 мм/мин). При прохождении металлической нити над поверхностью электронного полевого катода выступы и неоднородности нанесенных углеродных нанотруб на поверхности катода отгорают в результате термохимических процессов, проходящих на поверхности катода при окружающей атмосфере. Поверхность становится ровной, что приводит к однородной электронной эмиссии с поверхности катода. Также для улучшения рабочих характеристик электронно-полевой эмиссии на поверхности катода формируют заранее заданную структуру путем подачи импульсного потенциала на электрод в заданном месте, таким образом, на поверхности происходит выжигание различных структур типа ступенек или регулярных сеток. В результате улучшаются характеристики электронно-полевой эмиссии (уменьшение значения пороговых значений электрического поля и увеличение плотности тока). Обработка поверхности производится в нормальных условиях при обычной атмосфере. Для увеличения эффективности обработки возможно изменение условий обработки - увеличение температуры металлической нити до 500°-1000°С или изменение формы электрического потенциала при сканировании (подачи постоянного или импульсного потенциала в зависимости от поставленной задачи). Сравнение заявленного решения с прототипом показывает, что заявленный способ отличается от известного тем, что в качестве материала катода используется массив углеродных нанотруб и сканирующий электрод выбирается в виде металлической нити. В известном методе с целью улучшения рабочих характеристик также необходима предварительная обработка поверхности катода до процесса сканирования. В предложенном методе обработки в процессе сканирования на поверхности массива электронно-полевых катодов формируют заранее заданную структуру для улучшения характеристик полевой эмиссии. Это позволяет сделать вывод о соответствии критерию «существенные отличия» На фиг.1а, б приведена схема метода обработки массива электронно-полевых катодов. На фиг.1a на подвижной платформе закрепляют подложку 1 с электронно-полевым эмиттером, которым является массив углеродных нанотруб. Над подложкой с электронно-полевым эмиттером помещают электрод в виде металлической нити 2. На электрод подают положительный потенциал, после чего платформу приводят в движение в горизонтальной плоскости. На фиг 1б показано, как при прохождении металлической нити 2 над поверхностью катода выступы и неоднородности на поверхности углеродных нанотруб 3 отжигаются и получают ровную поверхность полевого катода, состоящего из углеродных нанотруб 4. При выжигании полосок на поверхности углеродных нанотруб в нужном месте получают заданную структуру в виде ступеньки или сетки 5.

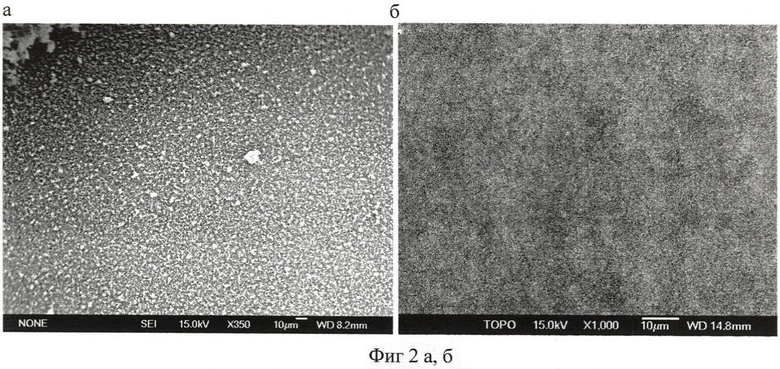

На фиг.2а представлены фотографии поверхности образца из массива углеродных нанотрубок сразу после синтеза и на фиг.2б показана микрография поверхности после обработки.

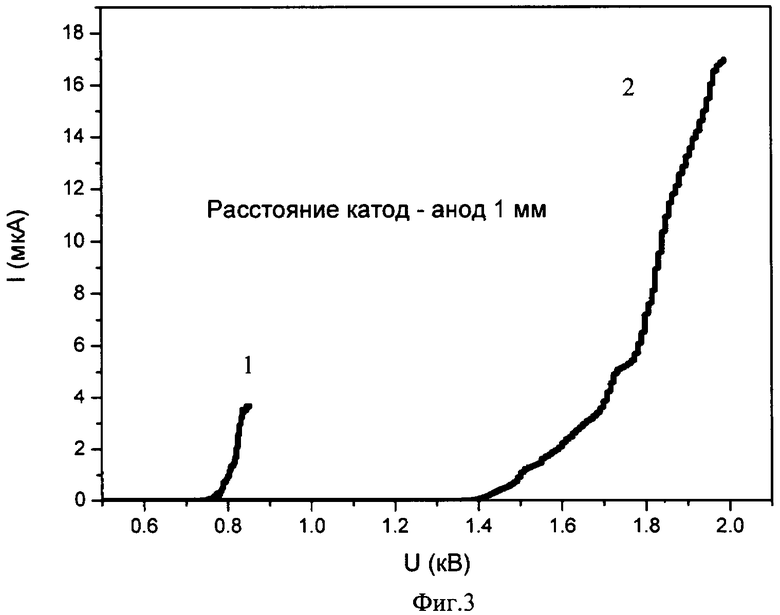

На фиг.3 приведены вольтамперные характеристики 1 исходного образца и вольтамперные характеристики 2 образца, полученного при модификации поверхности и отжиге ступеньки. Наблюдается значительное возрастание плотности тока после образования ступеньки.

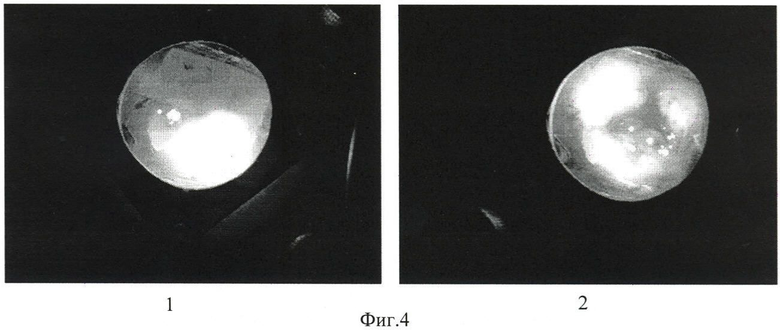

На фиг.4 приведены фотографии светящихся дисплеев, полученных от электронно-полевых катодов исходного образца 1 и образца при модификации поверхности и отжиге полосок 2. Характеристики светимости улучшаются после модификации поверхности - светящихся центров становится больше, а в месте, где были выжжены две полоски, наблюдаются две светящиеся линии.

Использование предлагаемого способа обработки поверхности массива электронно-полевых эмиттеров на основе углеродных материалов обеспечивает следующие преимущества: использование сканирования поверхности массива электронно-полевых эмиттеров при помощи металлической нити, на которую подается положительный потенциал относительно катода, обеспечивает высокую производительность процесса обработки.

Возможность получения равномерной эмиссии со всей площади массива электронно-полевых эмиттеров и формирования структур - ступенек или полосок на поверхности массива для улучшения характеристик электронно-полевой эмиссии при последовательной обработке электродом в процессе сканирования.

Примеры конкретного исполнения

Пример №1

На подвижной платформе закрепляют катод в виде кремниевой подложки, на которую нанесены углеродные нанотрубы длиной около 100 мкм. При помощи микроскопа между образцом и металлической нитью выставляют минимальное расстояние, при котором не происходит соприкосновение между образцом и нитью. Затем на металлическую нить прикладывается положительный потенциал относительно катода порядка 300 В, после чего платформу приводят в движение посредством шагового двигателя со скоростью 5 мм в минуту. Металлическая нить, положение которой варьируется по вертикали, изготовлена из вольфрама диаметром 0.05 мм. Размер образцов, тестируемых в качестве полевых катодов, составлял 5×5 мм2. Измерение параметров полевых катодов проводилось путем регистрации светимости на дисплее. При регистрации светимости дисплеев в качестве анодов использовались стеклянные экраны с токопроводящим слоем оксидов индия и олова, на который наносился слой люминофора. Измерение светимости проводилось в диодном режиме, в вакууме ~3·10-6 мм рт.ст. и комнатной температуре. Расстояние между образцом (катодом) и экраном (анодом) 1000 мкм. На фиг.3 показано, что характеристики светимости улучшаются после модификации поверхности - светящихся центров становится больше, а в месте, где были выжжены две полоски, наблюдаются две светящиеся линии 2.

Пример №2

На подвижной платформе закрепляют катод в виде кремниевой подложки, на которую нанесены углеродные нанотрубы длиной около 100 мкм. Металлическая нить выполнена из нихрома. Металлическую нить нагревают до 550°C. Затем к металлической нити прикладывают потенциал относительно катода 400 В с частотой импульсов 1 кГц, после чего платформу приводят в движение посредством шагового двигателя со скоростью 1 мм в минуту. Измерение параметров полевых катодов проводилось путем измерения вольтамперных характеристик полевых катодов. Регистрация вольтамперных характеристик осуществлялась в диодном режиме в вакууме ~5·10-4 Па при комнатной температуре. На фиг.3 показано значительное возрастание плотности тока после обработки поверхности катода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИАМЕТРА УГЛЕРОДНЫХ НАНОТРУБ | 2008 |

|

RU2374635C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ АВТОЭМИССИОННОГО КАТОДА | 2011 |

|

RU2463253C1 |

| СПОСОБ ВЫРАЩИВАНИЯ НАНОЧАСТИЦ СУЛЬФИДА КАДМИЯ НА УГЛЕРОДНЫХ НАНОТРУБКАХ И СПОСОБ ИЗГОТОВЛЕНИЯ ИСТОЧНИКА СВЕТА | 2010 |

|

RU2459316C2 |

| ФОТОЭМИТТЕРНЫЙ МАТРИЧНЫЙ ИСТОЧНИК РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ | 2021 |

|

RU2774675C1 |

| СПОСОБ ПОВЫШЕНИЯ ПЛОТНОСТИ ПОЛЕВЫХ ТОКОВ И КРУТИЗНЫ АВТОЭМИССИОННЫХ ВАХ | 2023 |

|

RU2808770C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭМИССИОННОГО КАТОДА | 2013 |

|

RU2526240C1 |

| ГЕНЕРАТОР ОБЪЕМНОЙ ГАЗОРАЗРЯДНОЙ ПЛАЗМЫ | 2000 |

|

RU2175469C1 |

| ПОВЫШЕНИЕ КРУТИЗНЫ ВАХ СИЛЬНОТОЧНЫХ ПОЛЕВЫХ ИСТОЧНИКОВ ЭЛЕКТРОНОВ | 2021 |

|

RU2765635C1 |

| РЕНТГЕНОВСКАЯ ТРУБКА | 2005 |

|

RU2308781C2 |

| ВАКУУМНЫЙ ПЛЕНОЧНЫЙ МИКРОПРИБОР С АВТОЭЛЕКТРОННЫМИ ЭМИТТЕРАМИ | 1994 |

|

RU2144235C1 |

Изобретение относится к области нанотехнологии, в частности к способу обработки поверхности электронно-полевых катодов, изготовленных из углеродных наноматериалов, которые могут использоваться для производства дисплеев, осветительных элементов, радиочастотных усилителей, в рентгеновских установках, ионизаторов газовых сред, измерителей вакуума. Технический результат - получение однородной электронно-полевой эмиссии с поверхности катода, улучшение характеристик электронно-полевой эмиссии и увеличение производительности. Способ обработки электронно-полевых катодов включает сканирование поверхности электронно-полевого катода с нанесенным электронно-полевым эмиттером, металлическим электродом, на который подают положительный потенциал относительно катода, в качестве электронно-полевого эмиттера используют углеродные нанотрубы, в качестве сканирующего электрода используют металлическую нить, сканирование ведут при перемещении электронно-полевого катода и/или электрода, при этом на электрод подают постоянный или импульсный потенциал с последующим прожиганием заданной структуры на поверхности эмиттера. 6 з.п. ф-лы, 4 ил.

1. Способ обработки электронно-полевых катодов, включающий сканирование поверхности электронно-полевого катода с нанесенным электронно-полевым эмиттером, металлическим электродом, на который подают положительный потенциал относительно катода, отличающийся тем, что в качестве электронно-полевого эмиттера используют углеродные нанотрубы, в качестве сканирующего электрода используют металлическую нить, сканирование ведут при перемещении электронно-полевого катода и/или электрода, при этом на электрод подают постоянный или импульсный потенциал с последующим прожиганием заданной структуры на поверхности эмиттера.

2. Способ обработки электронно-полевых катодов по п.1, отличающийся тем, что электронно-полевой катод перемещают по горизонтали, а электрод - по вертикали.

3. Способ обработки электронно-полевых катодов по п.1, отличающийся тем, что скорость перемещения электронно-полевого катода составляет 0,5-10,0 мм/мин.

4. Способ обработки электронно-полевых катодов по п.1, отличающийся тем, что в качестве металлической нити используют тугоплавкие металлы.

5. Способ обработки электронно-полевых катодов по п.1, отличающийся тем, что металлическую нить предварительно нагревают до 500-1000°С.

6. Способ обработки электронно-полевых катодов по п.1, отличающийся тем, что постоянный потенциал относительно катода составляет 300-400 В.

7. Способ обработки электронно-полевых катодов по п.1, отличающийся тем, что импульсный потенциал подают с частотой 1 кГц-10 кГц.

| US 5857882 А, 12.01.1999 | |||

| CN 201359984 Y, 09.12.2009 | |||

| Способ проведения брожения в непрерывном процессе производства спирта | 1947 |

|

SU77813A1 |

| US 5588893 A, 31.12.1996 | |||

| CN 101261916 A, 10.09.2008. | |||

Авторы

Даты

2012-11-27—Публикация

2010-06-07—Подача