Изобретение относится к изготовлению катализаторов и может быть использовано для рекомбинации водорода в реакторных цехах атомных электростанций (АЭС) и на других предприятиях, где из-за утечек или в результате аварии возможно взрывоопасное скопление водорода в закрытых помещениях. Рабочей (собственно каталитической) составляющей таких катализаторов служит обычно металл из группы платиноидов, чаще дисперсные платина или палладий, которые наносят на носитель (основу катализатора) различной формы, выполняемый из нержавеющая стали, высокопористых инертных окислов и других термически и химически стойких материалов. Такие катализаторы могут работать в пассивном режиме, т.е. без дополнительного подогрева, связывая водород по реакции

Тепло реакции (1) приводит к разогреву катализатора, так что образующаяся вода испаряется с поверхности, забирая часть тепла:

Платинирование носителя осуществляют путем напыления металла-катализатора или нанесения на него растворов соединений платиноидов, чаще раствора платинохлористоводородной кислоты (ПХВК), с последующим химическим восстановлением (чаще - водородом) катиона до металлической формы, а также термическим разложением ПХВК и других солей платиноидов.

Образующаяся по реакции (1) и (2) вода, а также влага окружающего газового пространства могут блокировать поверхность катализатора. В режиме аварии на АЭС не исключено и периодическое затопление катализатора. Конденсат на поверхности катализатора замедляет газомассобмен и может привести к полной пассивации процесса рекомбинации. Для предотвращения «намокания» катализатора его подвергают гидрофобизации, в результате чего его поверхность приобретает водоотталкивающие свойства. В качестве гидрофобизаторов обычно используют некоторые неполярные химические соединения и полимеры, в частности порошкообразный фторопласт-4.

Известен катализатор для рекомбинации водорода и кислорода, содержащий твердый пористый носитель с гидрофобизированным каталитическим покрытием из металла группы платиноидов [1] - аналог. В этом катализаторе носитель изготовлен в виде системы цилиндрических стержней из кристаллической модификации γ-Аl2О3 с удельной поверхностью порядка 100 м2/г. Катализатор может работать в условиях периодического контакта с водой, но вследствие высокой пористости лишь кратковременного (не более 1 минуты). Обладая гидрофильными свойствами, γ-Аl2О3 сорбирует до 30 вес.% воды, что значительно замедляет саморазогрев катализатора и ухудшает его пусковые характеристики, особенно при температурах, близких к комнатным.

Известен катализатор для рекомбинации водорода и кислорода, содержащий твердый пористый носитель с гидрофобизированным каталитическим покрытием из металла группы платиноидов [2] - прототип. В этом катализаторе носитель изготовлен в виде системы пластин из нержавеющей стали с субстратным покрытием из высокопористого окисла алюминия и (или) других химически и термически стойких окислов. Однако представятся весьма сложным добиться прочной адгезии субстрата на стали и предотвратить его отслоение (осыпание) в штатных условиях эксплуатации. Дело в том, что катализатор должен работать в широком интервале температур от комнатной до примерно 600°С, а обе контактирующие фазы имеют коэффициенты термического расширения, различающиеся во много раз. Кроме того, изготовление такого катализатора требует довольно сложной многостадийной технологии с применением дорогостоящего оборудования.

Одним из ожидаемых результатов изобретения является обеспечение надежного функционирования катализатора для рекомбинации водорода и кислорода в условиях длительного контакта с влажной средой.

Указанный результат достигается тем, что в катализаторе для рекомбинации водорода и кислорода, содержащем твердый пористый носитель с гидрофобизированным каталитическим покрытием из металла группы платиноидов, согласно изобретению носитель изготовлен из полученного методом порошковой металлургии вентильного металла с удельной поверхностью 0,05-1,50 м2/г. При этом носитель может быть изготовлен из пористых пластин титана, или тантала, или ниобия, или циркония толщиной 0,3-2,0 мм.

Известен способ изготовления катализатора, содержащего твердый пористый носитель с гидрофобизированным каталитическим покрытием из металла группы платиноидов, включающий пропитку носителя раствором соединения платиноида, восстановление указанного соединения до металла, а также гидрофобизацию каталитического покрытия путем смачивания его суспензией фторсодержащего полимера с органическим стабилизатором и последующего прокаливания [1] - прототип.

Другим ожидаемым результатом изобретения является сокращение времени приготовления и удешевление катализатора за счет уменьшения числа стадий технологического процесса при сохранении гидрофобных свойств каталитического покрытия.

Это обеспечивается тем, что при осуществлении способа изготовления катализатора, содержащего твердый пористый носитель с гидрофобизированным каталитическим покрытием из металла группы платиноидов, включающего пропитку носителя раствором соединения платиноида, восстановление указанного соединения до металла, а также гидрофобизацию каталитического покрытия путем смачивания его суспензией фторсодержащего полимера с органическим стабилизатором и последующего прокаливания, согласно изобретению время выдерживания носителя в суспензии составляет 5-30 с, носитель фиксируют в одном положении, и в этом положении осуществляют все стадии приготовления гидрофобизированного каталитического покрытия, во время пропитывания носителю сообщают поступательные колебания с частотой 1-2 Гц.

Пористый металл, получаемый методом порошковой металлургии, предпочтительно титан, не требует дополнительного нанесения высокопористого субстрата и обладает относительно низкой удельной поверхностью. При этом число стадий приготовления нового катализатора ограничено стадией пропитки пористого титана в растворе ПХВК (не более 1 часа), кратковременным погружением в суспензию гидрофобизатора (не более 20 секунд) и прокаливанием в печи менее 1 часа. Общий технологический цикл приготовления нового катализатора требует не более двух часов.

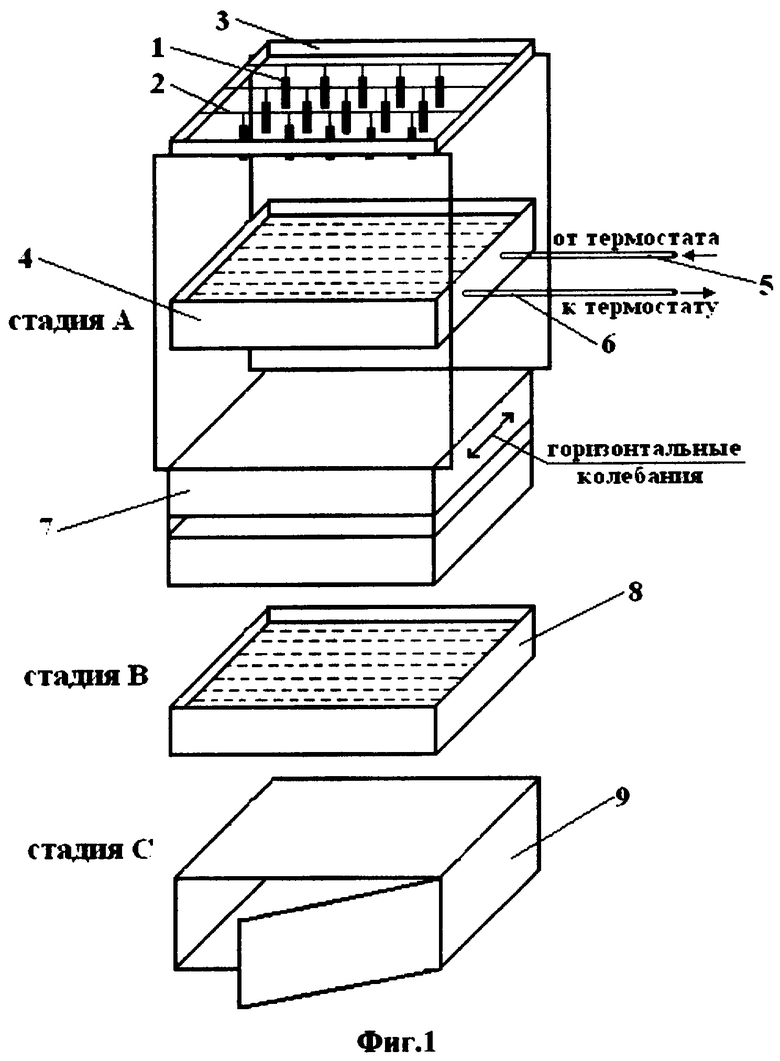

На фиг.1 схематически изображена последовательность изготовления катализатора согласно изобретению; на фиг.2 - установка для испытания катализатора рассматриваемого типа.

Для упрощения технологии и сокращения потерь ПХВК исходный носитель - пластины 1 из пористого титана закрепляют (фиг.1) в подвесном положении с помощью титановых проволок 2 штатива 3. В этом фиксированном положении пластины проходят все три стадии (А, В, С) приготовления катализатора. Штатив 3 с пластинами 1 лишь переносится из одних условий технологического цикла в другие, причем погружению подвергаются только обрабатываемые пластины 1.

На первой стадии А пластины 1 из пористого титана пропитывают раствором ПХВК в ванне 4, сообщенной линиями 5, 6 с не показанным на чертеже термостатом. Для интенсификации массообмена в растворе штативу 3 с помощью вибратора (шейкера) 7 сообщают горизонтальные поступательные колебания с частотой 1-2 Гц. На второй стадии В пластины 1 на 5-30 секунд помещают в ванну 8, наполненную суспензией фторсодержащего полимера с органическим стабилизатором. И, наконец, на стадии С пластины 1 прокаливают в печи 9, где одновременно протекают два основных процесса: платинирование носителя и формирование защитной пленки из пористого гидрофобизатора. При прокаливании происходит разложение стабилизатора суспензии до простейших мономеров. Эти продукты, обладая ярко выраженными восстановительными свойствами, восстанавливают ПХВК до металлической платины. В результате в порах носителя (пористого титана) образуется каталитически активный слой дисперсной платины, перемешанный с дисперсной фазой гидрофобизированного покрытия. Для приготовления каталитических пластин общей площадью 90 дм2 на данной установке требуется не более двух часов.

Каталитическая фаза дисперсной платины прочно сорбируется в поверхностном пористом слое носителя - пористого титана, не требуя нанесения специального субстрата-сорбента. Низкая удельная поверхность пористого титана (0,05-1,50 м2/г) достаточна для сорбции дисперсной платины, с одной стороны, и практически не создает условий для сорбции больших количеств воды: максимальная сорбция воды в пористом титане составляет менее 0,3% вес. Тем что металл-катализатор (платина) сорбируется непосредственно в носитель, достигается хорошая адгезия платины.

Проверку качества приготовляемого катализатора проводят на испытательной установке (фиг.2) в специальной камере 10. Камера снабжена термостатом 11, патрубком 12 для дозированного ввода водорода от электролизера (на чертеже не показан), анализатором 13 концентрации водорода, устройством 14 для осушения или увлажнения газового пространства, устройством 15 крепления испытуемого образца (пластины 1 площадью до 200 см2) катализатора, системой измерения температуры в камере и самих образцов (на чертеже не показана) с помощью термопар 16, а также компьютерной системой обработки кинетических и температурных данных (на чертеже не показана).

Качество катализатора оценивают по трем параметрам: времени активации (τакт) в минутах, удельной скорости рекомбинации водорода (i) в миллилитрах окисляемого водорода за 1 минуту, отнесенных к единице ширины нижней части образца (мл/мин см), и времени реактивации (времени возвращения в активное состояние) образца в минутах после 10-30 минутного нахождения в воде (τреакт). Для этого испытуемые образцы (пластины 1) катализатора поочередно помещают в камеру 10 (подвешивают под крышкой), заполненную воздухом с содержанием водорода около 2% об. при 25°С. Температуру образца контролируют с помощью хромель-алюмелевой термопары 16.

Пример. Пластины 1 из пористого титана с удельной поверхностью от 0,05 до 1,50 м2/г разной площади толщиной 0,9 мм, подвесив на титановых проволоках 2 к штативу 3 (фиг.1), погружали в раствор с ПХВК при температуре 75°С. Для интенсификации массообмена штативу 3 с помощью шейкера 7 сообщали поступательные горизонтальные колебания с частотой от 1 до 2 Гц. Через 10 минут после окончания процесса сорбции ПХВК пластины извлекали из ванны и для разных образцов на 5-30 секунд погружали в ванну 8 с водной суспензией порошка фторопласта марки Ф-4Д и затем на 30 минут помещали для прокаливания в печь 9 при температуре 310°С. Охлажденные после прокаливания образцы катализатора испытывали в камере 10 (фиг.2). Время контакта образца с водой в процессе испытаний составляло 13 минут. Результаты испытаний образцов различной формы и площади приведены ниже в таблице.

Как видно из таблицы, оба параметра: τакт и τреакт не превышают 1 минуты, что существенно меньше, чем время реактивации для образцов катализатора согласно [1, 2].

Источники информации

1. SU №1747146, 5 В01J 37/02, 1990.

2. A two-pronged approach to hydrogen reduction. / Reinhard Heck and Axel Hill // Nuclear Engineering International. July 1992, p.21-28.

Изобретение относится к изготовлению катализаторов и может быть использовано для рекомбинации водорода в реакторных цехах атомных электростанций (АЭС) и на других предприятиях. Описан катализатор для рекомбинации водорода и кислорода, содержащий твердый пористый носитель с гидрофобизированным каталитическим покрытием из металла группы платиноидов, отличающийся тем, что носитель изготовлен из полученного методом порошковой металлургии вентильного металла с удельной поверхностью 0,05-1,50 м2/г; носитель катализатора, изготовленный из пористых пластин титана, или тантала, или ниобия, или циркония толщиной 0,3-2,0 мм. Описан также способ изготовления катализатора, включающий пропитку носителя раствором соединения платиноида, восстановление указанного соединения до металла, а также гидрофобизацию каталитического покрытия путем смачивания его суспензией фторсодержащего полимера с органическим стабилизатором и последующего прокаливания, отличающийся тем, что время выдерживания носителя в суспензии составляет 5-30 с, носитель фиксируют в одном положении и в этом положении осуществляют все стадии приготовления гидрофобизированного каталитического покрытия, во время пропитывания носителю сообщают поступательные колебания с частотой 1-2 Гц. Технический результат - обеспечение надежного функционирования катализатора для рекомбинации водорода и кислорода в условиях длительного контакта с влажной средой, а также сокращение времени приготовления. 2 н. и 1 з.п., 1 табл., 2 ил.

1. Катализатор для рекомбинации водорода и кислорода, содержащий твердый пористый носитель с гидрофобизированным каталитическим покрытием из металла группы платиноидов, отличающийся тем, что носитель изготовлен из полученного методом порошковой металлургии вентильного металла с удельной поверхностью 0,05-1,50 м2/г.

2. Катализатор по п.1, отличающийся тем, что носитель изготовлен из пористых пластин титана или тантала, или ниобия, или циркония толщиной 0,3-2,0 мм.

3. Способ изготовления катализатора, соответствующего одному из п.1 или 2, включающий пропитку носителя раствором соединения платиноида, восстановление указанного соединения до металла, а также гидрофобизацию каталитического покрытия путем смачивания его суспензией фторсодержащего полимера с органическим стабилизатором и последующего прокаливания, отличающийся тем, что время выдерживания носителя в суспензии составляет 5-30 с, носитель фиксируют в одном положении и в этом положении осуществляют все стадии приготовления гидрофобизированного каталитического покрытия и во время пропитывания носителю сообщают поступательные колебания с частотой 1-2 Гц.

| Способ приготовления гидрофобизированного платинового катализатора для сжигания водорода | 1990 |

|

SU1747146A1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2000 |

|

RU2232635C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИЗАТОРОВ | 2003 |

|

RU2241541C1 |

| ТРАНСПОРТНЫЙ ПРЕОБРАЗОВАТЕЛЬ НАПРЯЖЕНИЯ КОНТАКТНОЙ СЕТИ ПОСТОЯННОГО ТОКА | 1995 |

|

RU2082627C1 |

Авторы

Даты

2009-07-20—Публикация

2008-01-23—Подача