Изобретение относится к технологии получения ультрадисперсных порошков меди, никеля, кобальта, других металлов и сплавов, не образующих устойчивых карбидов, и может быть использовано в производстве ультрадисперсных порошков в наноиндустрии.

Известен способ получения ультрадисперсного порошка меди (патент РФ №2102190 С1, МПК6 B22F 9/24, опубл. 20.01.1998 г.), в котором проводят восстановление порошка оксида меди, полученного плазмохимическим путем, раствором, содержащим стехиометрическое количество гидразингидрата и 0,5-1,0 об.% глицерина при отношении массы порошка оксида меди к объему жидкой фазы 1:(7-9), охлаждение продуктов реакции, последующее отделение порошка меди от водного раствора, сушку порошка.

Недостатком способа являются сушка водной суспензии ультрадисперсного порошка меди, который при наличии воды и кислорода быстро окисляется, и большие технологические затраты: использование в способе в качестве исходного сырья оксида меди, полученного плазмохимическим путем, и ядовитого вещества - гидразингидрата.

Известен способ получения субмикронных порошков металлов в ванне с жидкостью (патент РФ №2247006 С1, МПК7 B22F 9/24, B22F 9/28, С22В 5/20, опубл. 27.02.2005 г.), заключающийся в получении эмульсии карбонилов металлов с додециловым спиртом или фторуглеродом, силиконовым маслом и альфатерпиниолом, во введении в ванну эмульсии и ее нагревание выше 120°С. Способ позволяет получать субмикронные порошки меди, никеля, кобальта и других металлов путем термического разложения их карбонилов.

Предлагаемый способ имеет ряд недостатков: в качестве металлсодержащей жидкости в способе используют карбонилы металлов, которые являются легколетучими ядовитыми жидкостями, и продукт их разложения оксид углерода (II) также является высокотоксичным веществом. Для реализации способа необходимо герметичное оборудование и специальные меры безопасности для персонала.

Задачей данного изобретения является упрощение способа за счет проведения всех операций по получению порошков металлов при атмосферном давлении, повышение безопасности способа и снижение размеров частиц до ультрадисперсного диапазона (менее 100 нм).

Согласно заявляемому способу получают труднорастворимые в воде оксалаты меди, никеля и кобальта или их смеси, обрабатывают ультразвуком (частота 22 кГц, мощность 0,15 Вт/см2) в течение 10 минут с добавлением 3 мас.% диметилсульфоксида, отделяют от воды и сушат при комнатной температуре. Порошкообразные оксалаты смешивают с предварительно нагретым церезином до 90-95°С, нагревают до температуры 280-350°С при атмосферном давлении. Полученные нанопорошки металлов отделяют от церезина и промывают растворителем (толуолом), сушат при комнатной температуре, проводят взвешивание и помещают в условно герметичную тару, а также проводят аттестацию полученных нанопорошков.

Для достижения цели предлагаемого изобретения водные суспензии оксалатов после их получения подвергают ультразвуковой обработке в течение 10 минут (частота 22 кГц, мощность 0,15 Вт/см2), в процессе которой микрокристаллы оксалатов измельчаются до размеров нанодисперсного диапазона. При этом для ускорения процесса измельчения в обрабатываемую суспензию добавляют 3 мас.% диметилсульфоксида, действие которого связано с эффектом Ребиндера, и облегчает диспергирование оксалатов. После обработки ультразвуком отделяют воду и осуществляют сушку оксалатов при комнатной температуре. В предварительно нагретый до 90-95°С церезин вводят порошок оксалата. Церезин является предельным углеводородом, который выполняет защитную функцию от окисления и не взаимодействует с выбранными металлами (медь, никель, кобальт), то есть является инертной средой. Суспензию оксалатов в церезине нагревают до 280-350°С, происходит разложение оксалатов и выделение оксида углерода (IV) и в небольших количествах оксида углерода (II) при атмосферном давлении.

Пример.

В термостойкий стакан (реактор) емкостью 1 л загружают 300 г церезина и 30 г оксалата меди (никеля, кобальта). Оксалаты синтезировали из растворов сульфатов этих металлов и оксалата аммония. Для уменьшения размеров кристаллов синтезируемых оксалатов их водную суспензию подвергают обработке ультразвуком в течение 10 минут (частота 22 кГц, мощность 0,15 Вт/см2). Для достижения равномерности нагрева суспензии оксалатов в церезине используют сушильный шкаф SNOL 67/350, нагрев ведут со скоростью 5°С в минуту, температуру контролируют с помощью термопары (хромель-алюмель). Для получения сплавов и смесей металлов проводят синтез оксалатов двух или более металлов путем совместного осаждения в виде оксалатов.

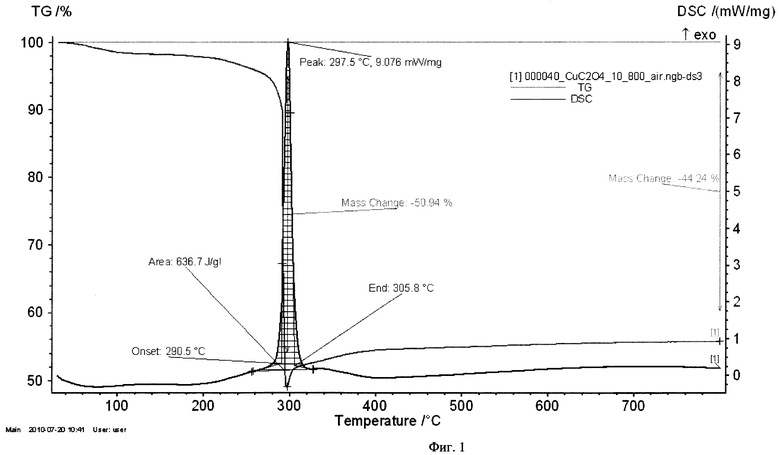

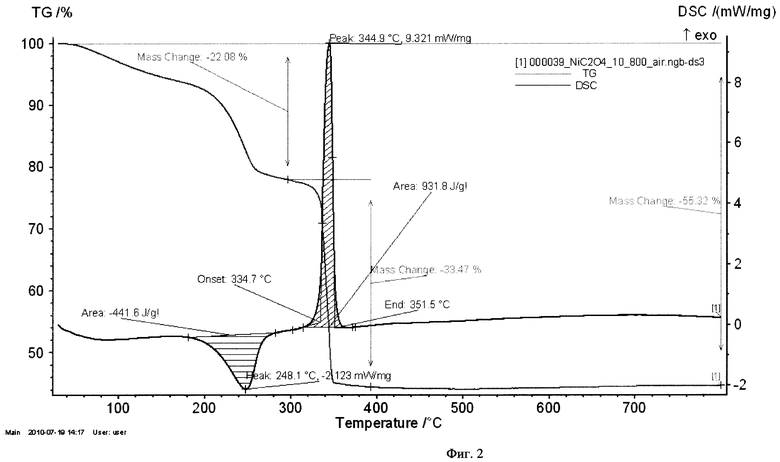

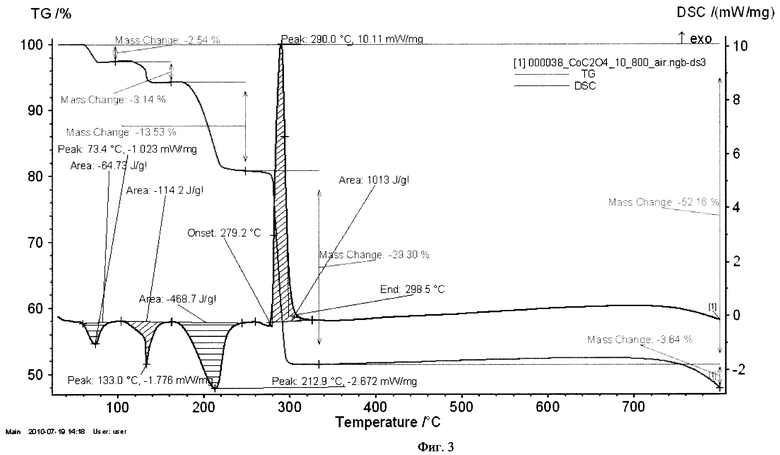

Согласно предварительно записанным термограммам разложение оксалата меди происходит в интервале температур 290-305°С (см. фиг.1); разложение оксалата никеля происходит при 320-350°С (см. фиг.2); разложение оксалата кобальта происходит при 280-300°С (см. фиг.3); разложение смеси оксалатов протекает в диапазоне 280-350°С.

После нагревания до соответствующей температуры разложения нагрев прекращают и охлаждают до 130°С. Стакан извлекают из сушильного шкафа, жидкий церезин отделяют путем декантации, затем порошки отмывают от остатков церезина методом декантации безводным растворителем (толуол). Отмытые порошки подвергают исследованию: фазовый состав определяют с помощью дифрактометра «Дифрей-401» и размер частиц с использованием электронной микроскопии «Jeol-840». Согласно полученным результатам установлено наличие в порошках только фаз металлов. Форма частиц неправильная, размеры не превышает 100 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2014 |

|

RU2560901C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА КОБАЛЬТА (ВАРИАНТЫ) | 2012 |

|

RU2492029C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ СЕРЕБРА | 2011 |

|

RU2448810C1 |

| СПОСОБ НАНЕСЕНИЯ МЕДНОГО ПОКРЫТИЯ | 2012 |

|

RU2505621C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕТАЛЛА | 2008 |

|

RU2410205C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2012 |

|

RU2497631C1 |

| Способ получения композитных наноструктурированных порошков на основе графена и оксидов Al, Ce и Zr | 2018 |

|

RU2706652C1 |

| Способ получения плакированного композиционного порошкового материала | 1988 |

|

SU1588503A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ | 2014 |

|

RU2550070C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ МЕТАЛЛОВ | 2011 |

|

RU2486130C1 |

Изобретение относится к порошковой металлургии, в частности к получению ультрадисперсных порошков металлов термическим разложением. Водную суспензию оксалатов подвергают ультразвуковой обработке мощностью 0,15 Вт/см, частотой 22 кГц, в течение 10 минут с добавлением 3 мас.% диметилсульфоксида, отделяют оксалаты от воды и сушат при комнатной температуре. После чего оксалаты смешивают с предварительно нагретым до 90-95°С церезином и нагревают выше температуры разложения оксалатов до 280-350°С при атмосферном давлении. Нагреванию подвергают смеси оксалатов или их твердые растворы. Обеспечивается упрощение способа за счет проведения всех операций при атмосферном давлении, повышение безопасности способа и получение частиц ультрадисперсных размеров. 3 ил., 1 пр.

Способ получения ультрадисперсных порошков металлов термическим разложением оксалатов в предельных углеводородах, включающий получение их смеси, нагрев до температуры разложения их оксалатов с образованием частиц металлов, отличающийся тем, что водную суспензию оксалатов подвергают ультразвуковой обработке мощностью 0,15 Вт/см2, частотой 22 кГц, в течение 10 мин с добавлением 3 мас.% диметилсульфоксида, оксалаты отделяют от воды и сушат при комнатной температуре, смешивают с церезином, предварительно нагретым до 90-95°С, нагревают выше температуры разложения оксалатов до 280-350°С при атмосферном давлении, причем нагреванию подвергают смеси оксалатов или их твердые растворы.

| СПОСОБ РАЗЛОЖЕНИЯ ДЛЯ ПОЛУЧЕНИЯ СУБМИКРОННЫХ ЧАСТИЦ В ВАННЕ С ЖИДКОСТЬЮ | 2003 |

|

RU2247006C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕТАЛЛА | 2008 |

|

RU2410205C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1432910A1 |

| Устройство контроля системы вторичного электропитания | 1981 |

|

SU960675A1 |

| ПРОТИВОТУБЕРКУЛЁЗНАЯ ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2248797C1 |

| US 7087100 B2, 08.08.2006. | |||

Авторы

Даты

2012-12-10—Публикация

2011-09-20—Подача