Группа изобретений относится к области порошковой металлургии и может быть использована для производства порошка кобальта химическими методами.

Заявляемая Группа изобретений относится к приоритетному направлению развития науки и технологий «Нанотехнологии и наноматериалы» [Алфавитно-предметный указатель к Международной патентной классификации по приоритетным направлениям развития науки и технологий / Ю.Г. Смирнов, Е.В. Скиданова, С.А. Краснов. - М.: ПАТЕНТ, 2008. - с.18, 30].

Существует группа методов получения, основанная на термической обработке солей металлов в присутствии восстановителя для синтеза наноразмерных порошков металлов.

Известен способ получения наноструктурных металлических порошков и пленок путем растворения или суспендирования соответствующих металлических солей в количестве 0,01-0,25 моль в спиртовом растворителе (этиленгликоле или тетраэтиленгликоле) с последующим нагреванием образовавшейся смеси при температуре 120-200°С в течение 1-3 часов для восстановления металла, который далее в виде порошка выделяется фильтрованием [Gan-Moog Chow, Peal E. Scboen, Lyno K. Kuribara. Nanostructured metallic powders and films via an alcoholic solvent process. US Patent 5759230]. Размер получаемых частиц составляет 2-80 нм.

Недостатками этого способа являются:

- необходимость выдерживания спиртовых растворов солей металлов при температуре более 120-200°С в течение 1-3 час;

- пожароопасность стадии термообработки спиртовых растворов солей металлов.

Известен способ получения металлов и их сплавов, а также их карбидов путем термического разложения органического раствора солей металлов [Xiao Tongsan D., Strutt Peter R., Torban Steve. Nanostructured metals, metal alloys, metal carbides and metal alloy carbides and chemical synthesis thereof. WO 98/24576]. В качестве восстановителя используется триэтилборгидрид натрия. Для формирования наноструктурных порошков металлов или их сплавов используется прокаливание, для получения карбидов металлов - низкотемпературное науглероживание в газовой фазе. Способ разработан для получения никеля, хрома, кобальта, железа, молибдена, олова, вольфрама и их сплавов.

Признаками аналога, совпадающими с существенными признаками заявляемого способа, являются: назначение и операция восстановления металлов.

Недостатки этого способа:

- необходимость нагрева органических растворов солей металлов до высокой температуры;

- использование для восстановления металла триэтилборгидрида натрия, загрязняющего порошок металла;

- многостадийность процесса: стадия прокаливания, стадия низкотемпературного науглероживания в газовой фазе для формирования наноразмерных порошков;

- высокие энергетические затраты.

Известен способ получения высокодисперсного железосодержащего порошка путем взаимодействия в водном растворе неорганической соли железа и щавелевой кислоты в присутствии глицерина, сахарозы, поливинилового спирта или карбоксиметилцеллюлозы с последующим термическим восстановлением оксалата железа в среде водорода [Швец Т.М., Мельниченко З.М., Чищева Р.Д. Способ получения высокодисперсного магнитного порошка. Патент РФ №2118923, B22F 9/24, опубликован 20.09.1998], позволяющий получать высокодисперсный коррозионно-стойкий магнитный порошок с гидрофильной поверхностью, содержащий 55-64% железа с размером частиц 0,01-0,3 мкм.

Признаком аналога, совпадающим с существенными признаками заявляемого способа, является восстановление соли металла в среде водорода.

Недостатками этого способа являются:

- стадия предварительного высушивания водного раствора оксалата железа;

- необходимость термического разложения оксалата железа при температуре более 350°С в течение 4-5 час;

- трудоемкость, пожароопасность и взрывоопасность термического разложения соединений металла в среде водорода;

- получают порошок неустановленного состава с наличием на его поверхности карбида железа.

В качестве стабилизаторов образующихся наночастиц могут быть использованы полимерные матрицы. Полимерный раствор активно влияет на размеры частиц новой фазы, формирующихся в результате химической конденсации. В присутствии макромолекул полимера происходит образование и стабилизация частиц размером в единицы нм, причем распределение частиц по размерам в ряде случаев оказывается очень узким. Существует способ, по которому были получены дисперсии частиц никеля и меди с содержанием металлов 3-17%, размером от 4 до 15 нм, стабильных в течение 1-2 ч в водных растворах полиэтиленгликоля и поли-N-винилпирролидона [Литманович А.А., Паписов И.М. Влияние длины макромолекул на размер частиц металла, восстановленного в полимерном растворе. Высокомолекулярные соединения. Серия Б. 1997. Т.39. №2. С.323-326]. В качестве восстановителей применяли боргидрид натрия (для ионов никеля) и гидразинборан (для ионов меди).

Признаками данного аналога, совпадающими с существенными признаками заявляемого способа, является восстановление солей металлов до металла.

Недостатками способа являются:

- непродолжительное время жизни частиц,

- частицы объединены в сферические флокулы диаметром 50-70 нм,

- частицы существуют только в растворе,

- получают частицы неустановленного состава, возможно, загрязненного борогидридом металла.

Известен относящийся к порошковой металлургии способ получения порошка кобальта и других металлов путем химического осаждения гидрооксида металла раствором щелочи с образованием суспензии, диафильтрацию полученной суспензии с отделением раствора гидрооксида металла, его дегидратацию, предварительный нагрев и его восстановление с получением металлического порошка и последующую пассивацию указанного порошка, при этом одновременно с диафильтрацией осуществляют сорбционную очистку суспензии, а восстановление гидрооксида металла и пассивацию металлического порошка осуществляют при активном перемешивании материала [Патент РФ №2170647, B22F 9/22, опубликован 2001.07.20. Способ получения ультрадисперсного металлического порошка].

Признаками данного аналога, совпадающими с существенными признаками заявляемого способа, являются: восстановление предшественника (дигидроксида кобальта) с получением металлического порошка.

Недостатками способа являются:

- дополнительные стадии: получения дигидрооксида кобальта, диафильтрация суспензии, сорбционная очистка и дегидратация.

- предварительный нагрев для восстановления оксида или гидроксида кобальта.

За прототип способов, охарактеризованных в пунктах 1 и 2 формулы изобретения, принят способ получения нанодисперсного порошка кобальта путем восстановления кобальта из его соединений [заявка на изобретение №95112580, B22F 9/16, опубликована 1997.04.10. Способ получения порошкообразного металлического кобальта].

При этом получение порошкообразного металлического кобальта, включающий сверхтонкий порошок металлического кобальта, путем восстановления аммиаката сульфата кобальта (2+) в растворе осуществяют следующим образом. Растворимый сульфат или нитрат серебра добавляют в массовом отношении растворимого серебра к кобальту 0,3-10 г серебра:1 кг кобальта, вводят органический диспергатор (костный клей или полиакриловую кислоту или их смесь, в количестве 0,01-2,5% от массы кобальта), устанавливают мольное отношение аммиака к кобальту, равное 1,5:1-3,0:1, нагревают раствор до 150-250°С, при перемешивании под давлением водорода 3000-4000 кПа в течение периода восстановления сульфата кобальта (2+) до металлического кобальта в виде порошка.

При получении порошкообразного металлического кобальта, включающий сверхтонкий порошок металлического кобальта, путем восстановления аммиаката сульфата кобальта (3+) в растворе растворимый сульфат или нитрат серебра добавляют в массовом отношении растворимого серебра к кобальту 0,3-10 г серебра:1 кг кобальта, вводят органический диспергатор (костный клей или полиакриловую кислоту или их смесь, в количестве 0,01-2,5% от массы кобальта), устанавливают мольное отношение аммиака к кобальту, равное 1,5:1-3,0:1, нагревают раствор до 150-250°С, при перемешивании под давлением водорода 3000-4000 кПа в течение периода восстановления сульфата кобальта (2+) до металлического кобальта в виде порошка [заявка на изобретение №95112580, B22F 9/16, опубликована 1997.04.10. Способ получения порошкообразного металлического кобальта].

Признаками прототипа, совпадающими с существенными признаками заявляемого способа, являются:

- восстановление соли кобальта до элементного состояния.

Недостатками способа-прототипа являются:

- относительно высокая температура нагревания раствора (150-250°С),

- загрязнение порошка серебром или его солью, а также органическим диспергатором.

Изобретение направлено на решение задачи устранения использования огне- и взрывоопасного газа водорода, применяемого обычно для восстановления ионов металлов до элементного металла; снижена обычная температура процесса с 150-250°С до комнатной. Предлагаются два варианта решения задачи.

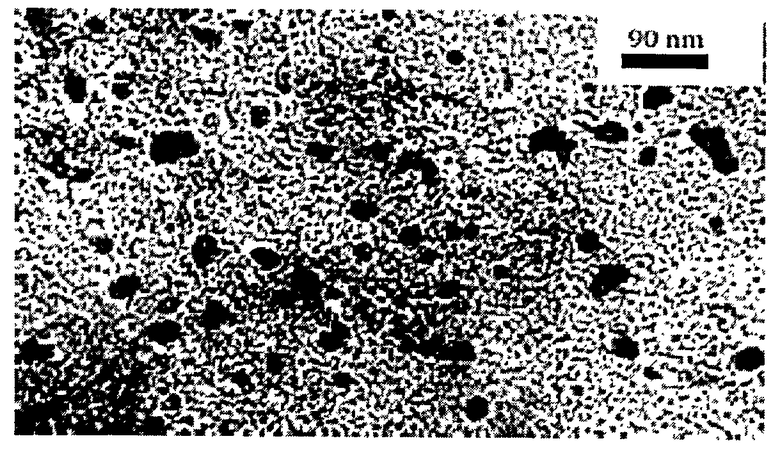

Технический результат заявляемого изобретения по варианту способа, охарактеризованного в п.1 формулы изобретения, заключается в получении ультрадисперсного металлического порошка кобальта, состоящего из частиц размером 2-5 нм, и их агломератов размером 20-40 нм.

Технический результат достигается тем, что в способе получения нанодисперсного порошка кобальта, охарактеризованного в п.1 формулы изобретения, включающем восстановление кобальта из его соединений, согласно изобретению, восстановление кобальта проводят путем добавления раствора триэтилалюминия в качестве восстановителя к толуольному раствору ацетилацетоната кобальта (II) в атмосфере аргона при мольном соотношении ацетилацетоната кобальта (II) к триэтилалюминию 1:3-1:8, смесь выдерживают в течение 1 часа при температуре 20-30°С, концентрируют и добавляют пентан, гексан, гептан или октан с формированием ультрадисперсного осадка, декантируют раствор над осадком, промывают осадок и сушат при температуре 20-30°С.

Технический результат заявляемого изобретения по варианту способа, охарактеризованного в п.2 формулы изобретения, заключается в получении ультрадисперсного металлического порошка кобальта, состоящего из частиц размером 2-5 нм, и их агломератов размером 20-40 нм.

Технический результат достигается тем, что в способе получения нанодисперсного порошка кобальта, охарактеризованного в п.2 формулы изобретения, включающем восстановление кобальта из его соединений, согласно изобретению, восстановление кобальта проводят путем добавления раствора триэтилалюминия в качестве восстановителя к толуольному раствору ацетилацетоната кобальта (III) в атмосфере аргона при мольном соотношении ацетилацетоната кобальта (III) к триэтилалюминию 1:3-1:8, смесь выдерживают в течение 1-2 часов при температуре 20-30°С, концентрируют и добавляют пентан, гексан, гептан или октан с формированием ультрадисперсного осадка, декантируют раствор над осадком, промывают осадок и сушат при температуре 20-30°С.

Суть заявляемого изобретения по одному варианту способа заключается в получении порошкообразного металлического кобальта, представляющего ультрадисперсный порошок металлического кобальта, путем восстановления ацетилацетоната кобальта (2+) в растворе толуола. Раствор алюминийорганического соединения, предпочтительно триэтилалюминий, добавляют в отношении 3-8 моль/г-ат Со к толуольному раствору бис-ацетилацетоната кобальта в атмосфере аргона.

Суть заявляемого изобретения по другому варианту способа заключается в получении порошкообразного металлического кобальта, представляющего ультрадисперсный порошок металлического кобальта, путем восстановления ацетилацетоната кобальта (3+) в растворе толуола. Раствор алюминийорганического соединения, предпочтительно триэтилалюминий, добавляют в отношении 3-8 моль/г-ат Со к толуольному раствору трис-ацетилацетоната кобальта в атмосфере аргона.

Проведение восстановления кобальта из бис-ацетилацетоната кобальта (II), находящегося в толуольном растворе, позволяет исключить окисление металлического кобальта до его оксидов, ацетилацетонат кобальта (II) и восстановитель находятся в молекулярно-дисперсном состоянии, что влияет на достижение технического результата в получении ультрадисперсного металлического порошка, состоящего из частиц размером 2-5 нм, и их агломератов размером 20-40 нм, и обеспечивает возможность регулирования дисперсности путем изменения соотношения Al/Co.

Проведение восстановления кобальта из трис-ацетилацетоната кобальта (III), находящегося в толуольном растворе, позволяет исключить окисление металлического кобальта до его оксидов, ацетилацетонат кобальта (III) и восстановитель находятся в молекулярно-дисперсном состоянии, что влияет на достижение технического результата в получении ультрадисперсного металлического порошка, состоящего из частиц размером 2-5 нм, и их агломератов размером 20-40 нм, и обеспечивает возможность регулирования дисперсности путем изменения соотношения Al/Co.

Снижение количества восстановителя (AlEt3), например до 1:2, приводит к неполному восстановлению ацетилацетоната кобальта (II), и, как следствие, получению загрязненного конечного продукта - порошка кобальта. Увеличение количества восстановителя (AlEt3), например до 1:10, приводит к необходимости дополнительной очистки конечного продукта от избытка восстановителя.

Снижение количества восстановителя (AlEt3), например до 1:2, приводит к неполному восстановлению ацетилацетоната кобальта (III), и, как следствие, получению загрязненного конечного продукта - порошка кобальта. Увеличение количества восстановителя (AlEt3), например до 1:10, приводит к необходимости дополнительной очистки конечного продукта от избытка восстановителя.

Отличия заявляемого способа от прототипа доказывают его новизну.

Известно использование триэтилалюминия в качестве восстановителя ацетилацетоната кобальта (II, III) при получении системы триэтилалюминий-ацетилацетонаты кобальта (II, III), применяемой в качестве катализаторов полимеризации непредельных соединений (олефинов) [Корнеев Н.Н., Попов А.Ф., Кренцель Б.А. Комплексные металлорганические катализаторы // Ленинград: Химия. - 1969. - С.208]. Такие системы представляют собой гомогенную жидкую фазу, которую используют в качестве катализаторов в том же агрегатном состоянии.

В заявляемом способе, напротив, системы триэтилалюминий-ацетилацетонаты кобальта (II, III) используются не в качестве катализаторов, а применяются для формирования и выделения ультрадисперсного порошка кобальта, который выполняет, в данном случае, функцию магнитного материала. Таким образом, из уровня техники неизвестно влияние отличительных признаков заявляемого способа на технический результат - обеспечение получения наноразмерного материала при комнатной температуре и в отсутствие газобразного водорода, следовательно, заявляемые технические решения соответствуют условию патентоспособности «изобретательский уровень».

Изобретение поясняется графическими материалами, где на рисунке представлена микрофотография (ПЭМ) наночастиц Со в каталитической системе Со(асас)2-AlEt3, сформированной в толуоле (CCo=5 ммоль/л, Al/Co=4).

Осуществление изобретения.

Опыт 1. К 10 мл 0.01 М толуольного раствора сухого ацетилацетоната кобальта (2+) прикапывают в течение 30 минут 3 мл 0.1 М раствора триэтилалюминия в атмосфере аргона. Реакционную смесь выдерживают в течение 1 часа при температуре 20-30°С, концентрируют до 3-6 мл, добавляют 2-3 мл насыщенного углеводорода (пентан, гексан, гептан или октан), после формирования ультрадисперсного осадка декантируют раствор над осадком, промывают осадок еще раз и высушивают его при пониженном давлении при температуре 20-30°С. При этом получают ультрадисперсный порошок с содержанием металла в 55-59%.

Опыт 2. К 10 мл 0.01 М толуольного раствора сухого ацетилацетоната кобальта (2+) прикапывают в течение 30 минут 4 мл 0.1 М раствора триэтилалюминия в атмосфере аргона. Реакционную смесь выдерживают в течение 1 часа при температуре 20-30°С, концентрируют до 3-6 мл, добавляют 1-2 мл насыщенного углеводорода (пентан, гексан, гептан или октан), после формирования ультрадисперсного осадка декантируют раствор над осадком, промывают осадок еще раз и высушивают его при пониженном давлении при температуре 20-30°С. При этом получают ультрадисперсный порошок с содержанием металла в 52-53%.

Опыт 3. К 20 мл 0.01 М толуольного раствора сухого ацетилацетоната кобальта (2+) прикапывают в течение 30 минут 8 мл 0.1 М раствора триэтилалюминия в атмосфере аргона. Реакционную смесь выдерживают в течение 1 часа при температуре 20-30°С, концентрируют до 3-6 мл, добавляют 2-3 мл насыщенного углеводорода (пентан, гексан, гептан или октан), после формирования ультрадисперсного осадка декантируют раствор над осадком, промывают осадок еще раз и высушивают его при пониженном давлении при температуре 20-30°С. При этом получают ультрадисперсный порошок с содержанием металла в 59-60%.

Опыт 4. К 10 мл 0.01 М толуольного раствора сухого ацетилацетоната кобальта (2+) прикапывают в течение 30 минут 6 мл 0.1 М раствора триэтилалюминия в атмосфере аргона. Реакционную смесь выдерживают в течение 1 часа при температуре 20-30°С, концентрируют до 3-6 мл, добавляют 2-3 мл насыщенного углеводорода (пентан, гексан, гептан или октан), после формирования ультрадисперсного осадка декантируют раствор над осадком, промывают осадок еще раз и высушивают его при пониженном давлении при температуре 20-30°С. При этом получают ультрадисперсный порошок с содержанием металла в 60-62%.

Опыт 5. К 10 мл 0.01 М толуольного раствора сухого ацетилацетоната кобальта (2+) прикапывают в течение 30 минут 8 мл 0.1 М раствора триэтилалюминия в атмосфере аргона. Реакционную смесь выдерживают в течение 1 часа при температуре 20-30°С, концентрируют до 3-6 мл, добавляют 2-3 мл насыщенного углеводорода (пентан, гексан, гептан или октан), после формирования ультрадисперсного осадка декантируют раствор над осадком, промывают осадок еще раз и высушивают его при пониженном давлении при температуре 20-30°С. При этом получают ультрадисперсный порошок с содержанием металла в 60-61%.

Опыт 6. К 10 мл 0.01 М толуольного раствора сухого ацетилацетоната кобальта (2+) прикапывают в течение 30 мин 10 мл 0.1 М раствора триэтилалюминия в атмосфере аргона. Реакционную смесь выдерживают в течение 1 часа при температуре 20-30°С, концентрируют до 3-6 мл, добавляют 2-3 мл насыщенного углеводорода (пентан, гексан, гептан или октан), после формирования ультрадисперсного осадка декантируют раствор над осадком, промывают осадок еще раз и высушивают его при пониженном давлении при температуре 20-30°С. При этом получают ультрадисперсный порошок с содержанием металла в 58-59%.

Опыт 7. К 10 мл 0.01 М толуольного раствора сухого ацетилацетоната кобальта (2+) прикапывают в течение 30 мин 2 мл 0.1 М раствора триэтилалюминия в атмосфере аргона. Реакционную смесь выдерживают в течение 1 часа при температуре 20-30°С, концентрируют до 3-6 мл, добавляют 2-3 мл насыщенного углеводорода (пентан, гексан, гептан или октан), после формирования осадка декантируют раствор над осадком, промывают осадок еще раз и высушивают его при пониженном давлении при температуре 20-30°С. При этом получают смешанный порошок с признаками неполного восстановления ацетилацетоната кобальта(2+), с содержанием металла в 38-40%.

Опыт 8. К 10 мл 0.01 М толуольного раствора сухого ацетилацетоната кобальта (3+) прикапывают в течение 30 минут 3 мл 0.1 М раствора триэтилалюминия в атмосфере аргона. Реакционную смесь выдерживают в течение 1-2 часов при температуре 20-30°С, концентрируют до 3-6 мл, добавляют 2-3 мл насыщенного углеводорода (пентан, гексан, гептан или октан), после формирования осадка декантируют раствор над осадком, промывают осадок еще раз и высушивают его при пониженном давлении при температуре 20-30°С. При этом получают порошок с содержанием металла в 52-54%.

Опыт 9. К 10 мл 0.01 М толуольного раствора сухого ацетилацетоната кобальта (3+) прикапывают в течение 30 минут 4 мл 0.1 М раствора триэтилалюминия в атмосфере аргона. Реакционную смесь выдерживают в течение 1-2 часов при температуре 20-30°С, концентрируют до 3-6 мл, добавляют 1-2 мл насыщенного углеводорода (пентан, гексан, гептан или октан), после формирования ультрадисперсного осадка декантируют раствор над осадком, промывают осадок еще раз и высушивают его при пониженном давлении при температуре 20-30°С. При этом получают ультрадисперсный порошок с содержанием металла в 52-54%.

Опыт 10. К 20 мл 0.01 М толуольного раствора сухого ацетилацетоната кобальта (3+) прикапывают в течение 30 минут 8 мл 0.1 М раствора триэтилалюминия в атмосфере аргона. Реакционную смесь выдерживают в течение 1-2 часов при температуре 20-30°С, концентрируют до 3-6 мл, добавляют 2-3 мл насыщенного углеводорода (пентан, гексан, гептан или октан), после формирования ультрадисперсного осадка декантируют раствор над осадком, промывают осадок еще раз и высушивают его при пониженном давлении при температуре 20-30°С. При этом получают ультрадисперсный порошок с содержанием металла в 53-54%.

Опыт 11. К 10 мл 0.01 М толуольного раствора сухого ацетилацетоната кобальта (3+) прикапывают в течение 30 минут 6 мл 0.1 М раствора триэтилалюминия в атмосфере аргона. Реакционную смесь выдерживают в течение 1-2 часов при температуре 20-30°С, концентрируют до 3-6 мл, добавляют 2-3 мл насыщенного углеводорода (пентан, гексан, гептан или октан), после формирования ультрадисперсного осадка декантируют раствор над осадком, промывают осадок еще раз и высушивают его при пониженном давлении при температуре 20-30°С. При этом получают ультрадисперсный порошок с содержанием металла в 60-61%.

Опыт 12. К 10 мл 0.01 М толуольного раствора сухого ацетилацетоната кобальта (3+) прикапывают в течение 30 минут 8 мл 0.1 М раствора триэтилалюминия в атмосфере аргона. Реакционную смесь выдерживают в течение 1-2 часов при температуре 20-30°С, концентрируют до 3-6 мл, добавляют 2-3 мл насыщенного углеводорода (пентан, гексан, гептан или октан), после формирования ультрадисперсного осадка декантируют раствор над осадком, промывают осадок еще раз и высушивают его при пониженном давлении при температуре 20-30°С. При этом получают ультрадисперсный порошок с содержанием металла в 60-61%.

Опыт 13. К 10 мл 0.01 М толуольного раствора сухого ацетилацетоната кобальта (3+) прикапывают в течение 30 мин 10 мл 0.1 М раствора триэтилалюминия в атмосфере аргона. Реакционную смесь выдерживают в течение 1-2 часов при температуре 20-30°С, концентрируют до 3-6 мл, добавляют 2-3 мл насыщенного углеводорода (пентан, гексан, гептан или октан), после формирования ультрадисперсного осадка декантируют раствор над осадком, промывают осадок еще раз и высушивают его при пониженном давлении при температуре 20-30°С. При этом получают ультрадисперсный порошок с содержанием металла в 59-60%.

Опыт 14. К 10 мл 0.01 М толуольного раствора сухого ацетилацетоната кобальта (3+) прикапывают в течение 30 мин 2 мл 0.1 М раствора триэтилалюминия в атмосфере аргона. Реакционную смесь выдерживают в течение 1-2 часов при температуре 20-30°С, концентрируют до 3-6 мл, добавляют 2-3 мл насыщенного углеводорода (пентан, гексан, гептан или октан), после формирования осадка декантируют раствор над осадком, промывают осадок еще раз и высушивают его при пониженном давлении при температуре 20-30°С. При этом получают смешанный порошок с признаками неполного восстановления ацетилацетоната кобальта(3+), с содержанием металла в 30-32%.

Таким образом, диапазон мольных соотношений ацетилацетонат кобальта (II, III) к триэтилалюминию 1:3-1:8 является оптимальным для получения нанодисперсного порошка кобальта. При соотношениях Со:Al менее 1:3 наблюдается неполное восстановление исходных ацетилацетонатов кобальта (2+, 3+), из-за чего снижается содержание элементного кобальта в образце; при соотношениях Со:Al более 1:8 увеличение количества восстановителя (AlEt3), например до 1:10, не обеспечивает увеличения содержания кобальта в порошке, но приводит к необходимости дополнительной очистки конечного продукта от избытка восстановителя.

Группа изобретений относится к области порошковой металлургии. Нанодисперсный порошок кобальта (вариант 1) получают восстановлением кобальта путем добавления раствора триэтилалюминия в качестве восстановителя к толуольному раствору ацетилацетоната кобальта (II) в атмосфере аргона при мольном соотношении ацетилацетоната кобальта (II) к триэтилалюминию 1:3-1:8, смесь выдерживают в течение 1 часа при температуре 20-30°С, концентрируют и добавляют пептан, гексан, гептан или октан с формированием ультрадисперсного осадка, декантируют раствор над осадком, промывают осадок и сушат при температуре 20-30°С. При получении нанодисперсного порошка кобальта (вариант 2) используют ацетилацетонат кобальта (III). Изобретение обеспечивает получение наноразмерного порошка кобальта, состоящего из частиц размером 2-5 нм и их агломератов размером 20-40 нм, с содержанием металла в 52-62%. 2 н.п. ф-лы, 1 ил., 14 пр.

1. Способ получения нанодисперсного порошка кобальта, включающий восстановление кобальта из его соединений, отличающийся тем, что восстановление кобальта проводят путем добавления раствора триэтилалюминия в качестве восстановителя к толуольному раствору ацетилацетоната кобальта (II) в атмосфере аргона при мольном соотношении ацетилацетоната кобальта (II) к триэтилалюминию 1:3-1:8, смесь выдерживают в течение 1 ч при температуре 20-30°С, концентрируют и добавляют пентан, гексан, гептан или октан с формированием ультрадисперсного осадка, декантируют раствор над осадком, промывают осадок и сушат при температуре 20-30°С.

2. Способ получения нанодисперсного порошка кобальта, включающий восстановление кобальта из его соединений, отличающийся тем, что восстановление кобальта проводят путем добавления раствора триэтилалюминия в качестве восстановителя к толуольному раствору ацетилацетоната кобальта (III) в атмосфере аргона при мольном соотношении ацетилацетоната кобальта (III) к триэтилалюминию 1:3-1:8, смесь выдерживают в течение 1-2 ч при температуре 20-30°С, концентрируют и добавляют пентан, гексан, гептан или октан с формированием ультрадисперсного осадка, декантируют раствор над осадком, промывают осадок и сушат при температуре 20-30°С.

| RU 95112580 A1, 10.04.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ МЕТАЛЛИЧЕСКИХ И МЕТАЛЛОКСИДНЫХ ЧАСТИЦ | 2004 |

|

RU2260500C1 |

| WO 9824576 A1, 11.06.1998 | |||

| US 6346137 B1, 12.02.2002 | |||

| KR 20020026019 A, 06.04.2002. | |||

Авторы

Даты

2013-09-10—Публикация

2012-02-27—Подача