ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Данное раскрытие, в общем, относится к абразивным изделиям и, более конкретно, относится к абразивным изделиям, включающим плавленое зерно оксида циркония/оксида алюминия, имеющее улучшенную форму.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Абразивные продукты, в общем, содержат или образованы из абразивного зернистого материала. Такой абразивный зернистый материал может быть использован в виде свободного абразива, такого как в форме взвеси, или фиксированного абразива, типично либо абразивного покрытия, либо абразивного изделия со связующим. Абразивные изделия, такие как абразивные изделия с покрытием, используют в различных отраслях промышленности для машинной обработки деталей, например, с помощью притирки, шлифования или полировки. Механообработка, использующая абразивные изделия, охватывает широкий спектр отраслей промышленности от оптических отраслей, отраслей авторемонта и покраски до отраслей изготовления металлоконструкций. Механообработка, такая как с помощью ленты или с использованием общедоступных инструментов, таких как орбитальные полировальные машинки (как эксцентриковая, так и с неподвижной осью), и ленты, и вибраторные шлифовальные станки, также обычно выполняется потребителями в применениях в домашнем хозяйстве. В каждом из этих примеров производственные мощности используют абразивы для удаления вещества в объеме или воздействия на характеристики поверхности продуктов. Различные типы автоматизированных систем обработки были разработаны для абразивной обработки изделий различного состава и конфигураций. Например, абразивные полоски с покрытием, валы или ленты, полученные из автоматических абразивных станков, используются для обработки частей, таких как автомобильные части и части двигателей (например, коленвал, распредвал, вал трансмиссии, вал коробки передач, рулевая тяга). Поскольку абразивное изделие используется, абразивные свойства снижаются в ходе износа, так как острые края притупляются. Контролируемый обрыв, например, посредством микротрещин, абразивных частиц может постоянно обновлять абразивную поверхность и удлинять срок эксплуатации абразивного изделия. Тем не менее потеря абразивных частиц впоследствии приводит к истертому абразивному изделию, которое не является больше пригодным и подлежит замене.

Образование абразивных частиц, например, посредством путей химического синтеза или путями обработки насыпного материала (например, плавка и тонкое измельчение), рассматривается в качестве хорошо развитой и разработанной сферы области техники. Тем не менее промышленность продолжает испытывать потребность в дополнительно улучшенных зернистых материалах, которые имеют улучшенные эксплуатационные характеристики и увеличенный срок эксплуатации.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В варианте осуществления изобретения абразивное изделие с покрытием может включать основу и плавленые абразивные зерна оксида алюминия/оксида циркония, прикрепленные к основе с помощью связующего вещества. Плавленые абразивные зерна оксида алюминия/оксида циркония могут включать от около 35 мас.% до около 45,5 мас.% ZrO2+HfO2, от около 43,7 мас.% до около 65 мас.% Al2O3, менее чем около 0,8 мас.% SiO2 и менее чем около 10 мас.% других оксидов. В конкретном варианте осуществления абразивное изделие с покрытием может иметь интенсивность изнашивания при интенсивности съема материала (MRR) 2,3, равную, по меньшей мере, около 105. В другом конкретном варианте осуществления абразивное изделие с покрытием может иметь интенсивность изнашивания при 5,9 MRR, равную, по меньшей мере, около 110. В еще одном конкретном варианте осуществления плавленые абразивные зерна оксида алюминия/оксида циркония могут соответствовать, по меньшей мере, одному из следующих условий:

по меньшей мере, около 97 мас.% зерен не проходят через 1400 мкм сито с квадратными ячейками и самое большее около 20 мас.% зерен не проходят через 2360 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 2,18 до около 2,43

по меньшей мере, около 96 мас.% зерен не проходят через 1000 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 1700 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 2,04 до около 2,26;

по меньшей мере, около 92 мас.% зерен не проходят через 600 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходят через 850 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,94 до около 2,17;

не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2, по меньшей мере, около 92 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходит через 600 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,85 до около 2,05;

не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2, по меньшей мере, около 96 мас.% зерен не проходят через 300 мкм сито с квадратными ячейками и самое большее около 7 мас.% зерен не проходят через 500 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,83 до около 2,00;

не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2, по меньшей мере, около 96 мас.% зерен не проходят через 250 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками, и насыпная плотность составляет, по меньшей мере, около 1,82 и, по меньшей мере, около 1,95;

не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 500 конкреций на мм, по меньшей мере, около 96 мас.% зерен не проходят через 150 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 250 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,79 до около 1,93.

В другом варианте осуществления изобретения раскрыт способ образования абразивного изделия с покрытием, может включать нанесение покрытия на основу, и нанесение плавленых абразивных зерен оксида алюминия/оксида циркония на адгезивное покрытие. Плавленые абразивные зерна оксида алюминия/оксида циркония могут включать от около 35 мас.% до около 45,5 мас.% ZrO2+HfO2, от около 43,7 мас.% до около 65 мас.% Al2O3, менее чем около 0,8 мас.% SiO2 и менее чем около 10 мас.% других оксидов. Плавленые абразивные зерна оксида алюминия/оксида циркония могут соответствовать одному из условий (1)-(7), перечисленных выше.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Данное раскрытие может стать более понятным и его многочисленные признаки и преимущества станут очевидными специалистам в данной области техники, ссылаясь на прилагаемые фигуры.

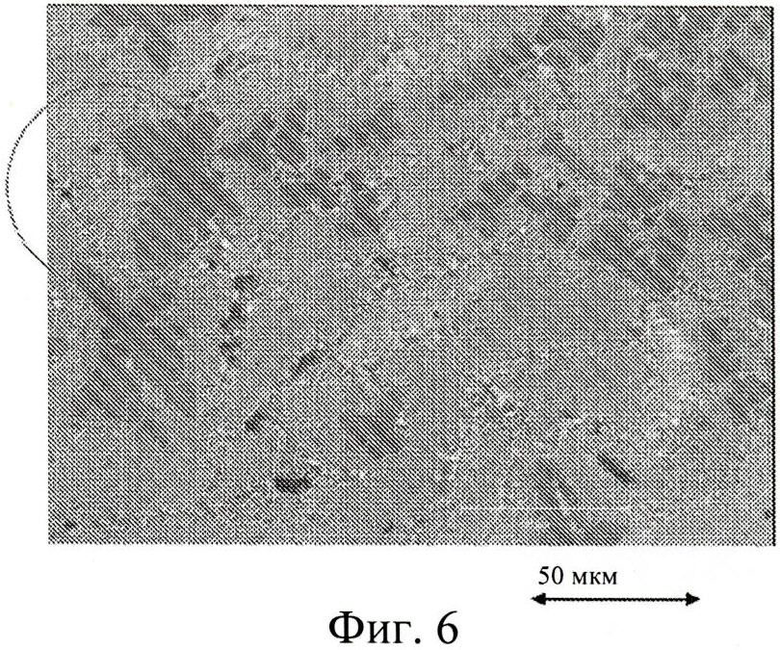

ФИГ.1 обеспечивает гранулометрические характеристики зерен размером Р16, Р24,Р36, Р40, Р50 и Р80 грит.

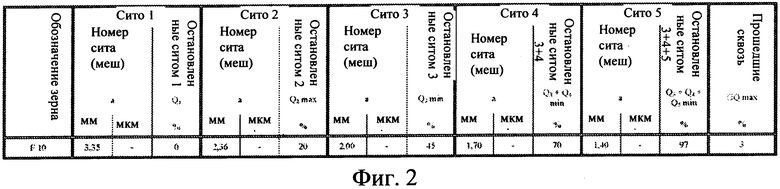

ФИГ.2 обеспечивает гранулометрические характеристики зерна размером F10 грит,

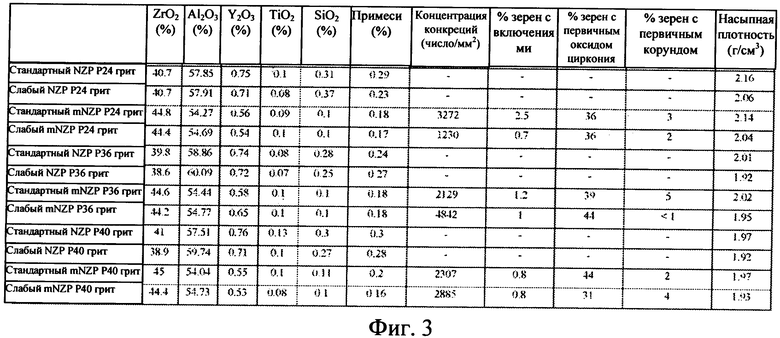

ФИГ.3 обеспечивает химический состав и насыпную плотность примеров.

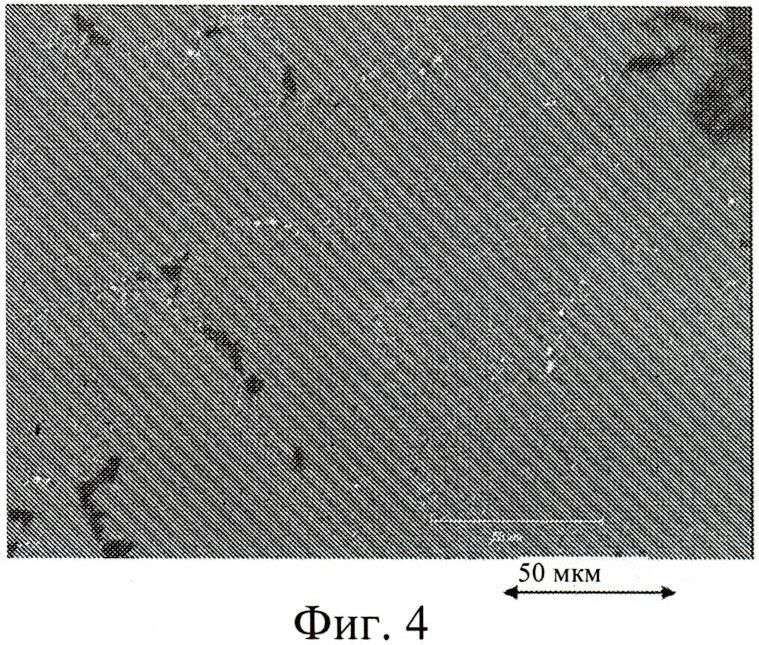

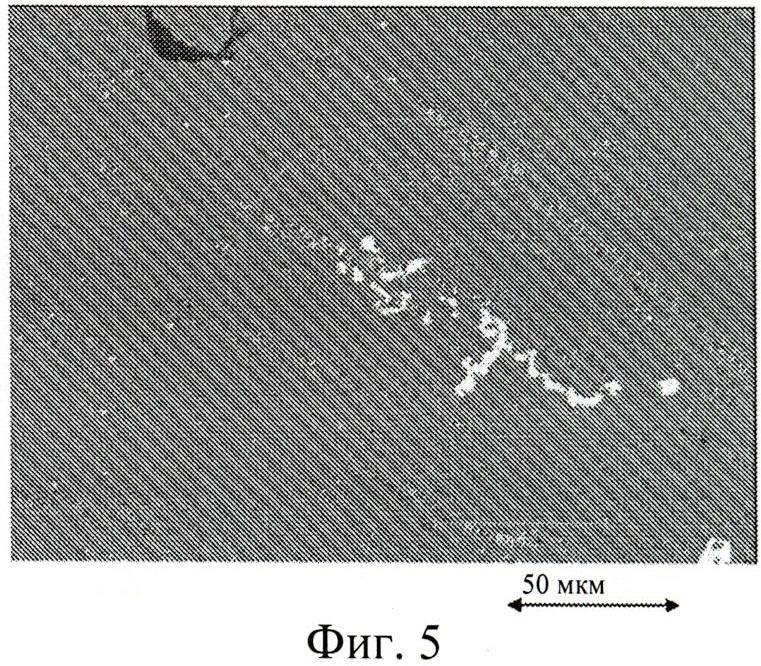

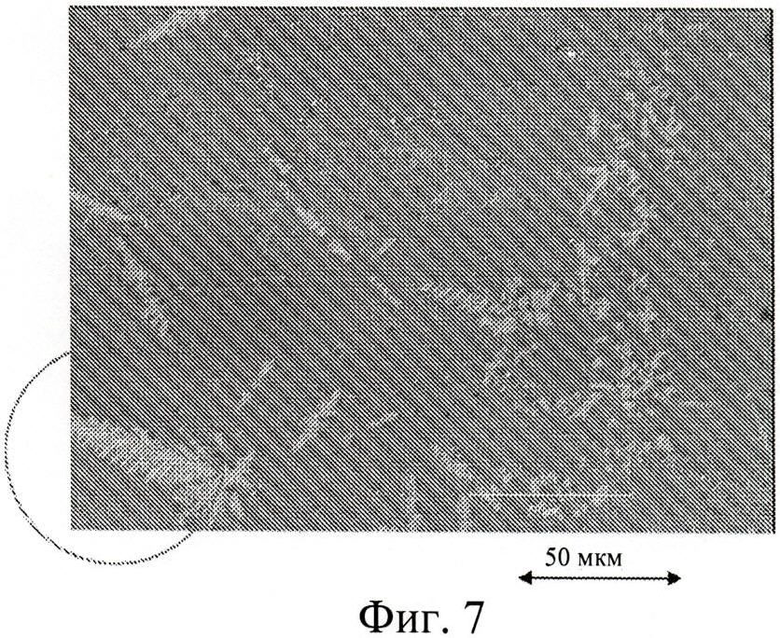

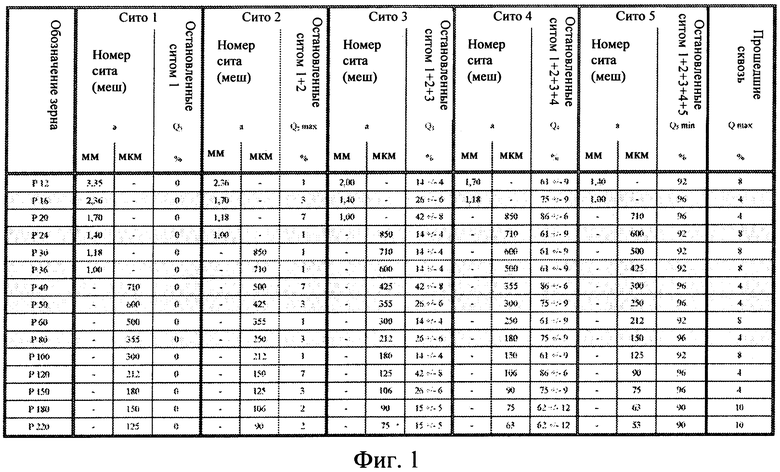

ФИГ.4-7 представляют фотографии поверхности mNZP зерен, показывающие конкреции, включение, дендрит первичного корунда и дендрит первичного оксида циркония, соответственно.

Применение одинаковых условных обозначений на разных фигурах обозначает одинаковые или идентичные детали.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В варианте осуществления плавленые зерна оксида алюминия/оксида циркония могут включать от около 35 мас.% до около 45,5 мас.% ZrO2+HfO2, от около 43,7 мас.% до около 65 мас.% Al2O3, менее чем около 0,8 мас.% SiO2 и менее чем около 10 мас.% других оксидов. Плавленые зерна оксида алюминия/оксида циркония могут иметь насыпную плотность (LPD) согласно, по меньшей мере, одному из следующих условий:

по меньшей мере, около 97 мас.% зерен не проходят через 1400 мкм сито с квадратными ячейками и самое большее около 20 мас.% зерен не проходят через 2360 мкм сито с квадратными ячейками (гранулометрическое условие C1), и насыпная плотность составляет от около 2,18 до около 2,43, преимущественно, по меньшей мере, около 2,22 и не более чем около 2,36 (денсиметрическое условие D1);

по меньшей мере, около 96 мас.% зерен не проходят через 1000 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 1700 мкм сито с квадратными ячейками (гранулометрическое условие С2), и насыпная плотность составляет от около 2,04 до около 2,26, преимущественно, по меньшей мере, около 2,08 и не более чем около 2,17 (денсиметрическое условие D2);

по меньшей мере, около 92 мас.% зерен не проходят через 600 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходят через 850 мкм сито с квадратными ячейками, (гранулометрическое условие С3), и насыпная плотность составляет от около 1,94 до около 2,17; предпочтительно, по меньшей мере, около 1,98 и не более чем около 2,05 (денсиметрическое условие D3);

не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2, по меньшей мере, около 92 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходит через 600 мкм сито с квадратными ячейками (гранулометрическое условие С4), и насыпная плотность составляет от около 1,85 до около 2,05; предпочтительно, по меньшей мере, около 1,89 и не более чем около 1,91 (денсиметрическое условие D4);

не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2, по меньшей мере, около 96 мас.% зерен не проходят через 300 мкм сито с квадратными ячейками и самое большее около 7 мас.% зерен не проходят через 500 мкм сито с квадратными ячейками (гранулометрическое условие С5), и насыпная плотность составляет от около 1,83 до около 2,00; предпочтительно, по меньшей мере, около 1,86 и не более чем около 1,97 (денсиметрическое условие D5);

не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2, по меньшей мере, около 96 мас.% зерен не проходят через 250 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками (гранулометрическое условие С6), и насыпная плотность составляет, по меньшей мере, около 1,82 и, по меньшей мере, около 1,95, предпочтительно, по меньшей мере, около 1,86 и не более чем около 1,93 (денсиметрическое условие D6);

не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2, по меньшей мере, около 96 мас.% зерен не проходят через 150 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 250 мкм сито с квадратными ячейками (гранулометрическое условие С7), и насыпная плотность составляет от около 1,79 до около 1,93, предпочтительно, по меньшей мере, около 1,83 и не более чем около 1,91 (денсиметрическое условие D7).

В отличие от идеи Патента США US 5161696, изобретатели обнаружили, что может быть недостаточным увеличить количество абразивных зерен, представляющих удлиненную форму, для увеличения срока эксплуатации зерен. Они обнаружили, что этот эффект может зависеть от химического состава зерен и что, для определенного состава, может быть необходима точная корреляция между насыпной плотностью смеси и ее гранулометрическим распределением.

В конкретном варианте осуществления плавленые абразивные зерна оксида алюминия/оксида циркония могут включать от около 38 мас.% до около 45,5 мас.%, например, от около 40 мас.% и 45,5 мас.%, даже от около 42 мас.% до около 44 мас.% ZrO2+HfO2 и от около 43,7 мас.% до около 62 мас.%, например, от около 43,7 мас.% до около 60 мас.%, даже от около 45,2 мас.% до около 58 мас.% Al2O3.

В другом конкретном варианте осуществления другие оксиды могут включать добавку менее чем около 10 мас.% плавленых зерен оксида алюминия/оксида циркония. Добавка может включать оксид иттрия, оксид титана, оксиды магния, оксид кальция, оксиды редкоземельных элементов или любую их комбинацию. Оксиды редкоземельных элементов могут включать оксиды неодима, лантана, церия, диспрозия, эрбия или любую их комбинацию. В частности, плавленые абразивные зерна оксида алюминия/оксида циркония могут включать от около 0,1 мас.% до около 1,2 мас.%, например, от около 0,4 мас.% и 0,6 мас.%, Y2O3. Также плавленые абразивные зерна оксида алюминия/оксида циркония могут включать менее чем около 3,0 мас.% TiO2, менее чем около 0,4 мас.% SiO2 и менее чем около 1,2 мас.% примесей. Также TiO2 может быть в количестве менее чем около 0,5 мас.%, например, менее чем около 0,2 мас.%, даже менее чем около 0,15 мас.%. В общем, когда присутствует TiO2, то TiO2 может быть в количестве, равном, по меньшей мере, около 0,01 мас.%.

Дополнительно, зерна, соответствующие условиям (1), (2), (3), (4), (5), (6) или (7), могут представлять зерна размером F10, P16, P24, P36, P40, P50 или Р80 грит, соответственно, что измеряли в соответствии со стандартом FEPA Стандарт 42-GB 1984, R 1993 для зерен размером F10 грит и в соответствии со стандартом FEPA. Стандарт 43-GB 1984, R 1993 для зерен размером Р16, P24, P36, P40, P50 или Р80 грит Федерации Европейских Производителей Абразивов, которые главным образом используются в области абразивных зерен.

Предпочтительно, плавленые абразивные зерна оксида алюминия/оксида циркония включают менее чем около 5%, например, менее чем около 2% зерен, содержащих включения. Дополнительно, по меньшей мере, около 50%, например, по меньшей мере, около 80%, даже 90% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2. Например, такие смеси плавленых абразивных зерен оксида алюминия/оксида циркония описаны в Патенте Франции FR 2872157. Как используется здесь, "mNZP" относится к зернам, как описано в Патенте Франции FR 2872157.

Изобретатели обнаружили, что описанные выше условия (1)-(7) могут повышать срок эксплуатации mNZP плавленых абразивных зерен оксида алюминия/оксида циркония. Срок эксплуатации может быть на 30%, 40%, даже 50% выше, чем сроки, полученные исходя из смесей из зерен, используемых в настоящее время.

В варианте осуществления по меньшей мере, около 50%, предпочтительно, по меньшей мере, около 80%, по меньшей мере, около 90%, даже, по меньшей мере, около 99% плавленых абразивных зерен оксида алюминия/оксида циркония могут иметь концентрацию конкреций выше чем 500 конкреций на мм2. Дополнительно, концентрация конкреций может быть от около 600 до около 3500 конкреций на мм2. Предпочтительно, концентрация конкреций может быть, по меньшей мере, около 900 конкреций на мм2. Дополнительно, концентрация конкреций может быть не более чем около 2500 конкреций на мм2, например, не более чем около 2000 конкреций/мм2, даже не более чем около 1500 конкреций/мм2. Дополнительно, менее чем около 5%, преимущественно менее чем около 4%, даже менее чем около 2% плавленых абразивных зерен оксида алюминия/оксида циркония могут иметь включения. Также менее чем около 1,5% mNZP зерен могут содержать включения. От около 20% до 45% плавленых абразивных зерен оксида алюминия/оксида циркония могут включать первичный оксид циркония. От 0 до около 20%, предпочтительно от 0 до около 10% плавленых абразивных зерен оксида алюминия/оксида циркония могут включать первичный корунд.

В варианте осуществления плавленые абразивные зерна оксида алюминия/оксида циркония могут соответствовать одной или более характеристикам плавленых абразивных зерен оксида алюминия/оксида циркония, как описано в Патенте Франции FR 2872157.

В другом конкретном варианте осуществления менее чем около 2%, предпочтительно 1,5% mNZP зерен, имеющих размер в диапазоне от 500 мкм до 600 мкм, могут включать включения, и от около 20% до 45% mNZP зерен, имеющих размер в диапазоне от 500 мкм и 600 мкм, могут содержать первичный оксид циркония и/или от 0 до около 20% mNZP зерен, имеющих размер в диапазоне от 500 мкм и 600 мкм, могут содержать первичный корунд.

В варианте осуществления абразивное изделие с покрытием может включать множество плавленых абразивных зерен оксида алюминия/оксида циркония, описанных выше, прикрепленных к основе с помощью связующего вещества или нанесенных в виде слоя на основу и удерживаемых с помощью связующего вещества. Абразивное изделие с покрытием может иметь интенсивность изнашивания при 2,3 MRR, равную, по меньшей мере, около 105. Дополнительно, абразивное изделие с покрытием может иметь интенсивность изнашивания при 5,9 MRR, равную около 110.

В конкретном варианте осуществления абразивное изделие с покрытием может быть абразивным изделием с размером зерна 24 грит. Абразивное изделие с размером зерна 24 грит может иметь интенсивность изнашивания при 2,3 MRR, равную, по меньшей мере, около 150, такую как, по меньшей мере, около 165, даже, по меньшей мере, около 180. Дополнительно, абразивное изделие с размером зерна 24 грит может иметь объемное изнашивание при 2,3 MRR, равное, по меньшей мере, около 170 дюйм3, такое как, по меньшей мере, около 225 дюйм3, даже, по меньшей мере, около 280 дюйм3. Альтернативно, абразивное изделие с размером зерна 24 грит может иметь интенсивность изнашивания при 5,9 MRR, равную, по меньшей мере, около 140, такую как, по меньшей мере, около 160, даже, по меньшей мере, около 180. Также абразивное изделие с размером зерна 24 грит может иметь объемное изнашивание при 5,9 MRR, равное, по меньшей мере, около 180 дюйм3, такое как, по меньшей мере, около 220 дюйм3, даже, по меньшей мере, около 250 дюйм3.

В другом конкретном варианте осуществления абразивное изделие с покрытием может быть абразивным изделием с размером зерна 36 грит. Абразивное изделие с размером зерна 36 грит может иметь интенсивность изнашивания при 2,3 MRR, равную, по меньшей мере, около 110, такую как, по меньшей мере, около 120 даже, по меньшей мере, около 130. Дополнительно, абразивное изделие с размером зерна 36 грит может иметь объемное изнашивание при 2,3 MRR, равное, по меньшей мере, около 150 дюйм3, такое как, по меньшей мере, около 175 дюйм3, даже, по меньшей мере, около 200 дюйм3. Альтернативно, абразивное изделие с размером зерна 36 грит может иметь интенсивность изнашивания при 5,9 MRR, равную, по меньшей мере, около 120, такую как, по меньшей мере, около 135, даже, по меньшей мере, около 150. Также абразивное изделие с размером зерна 36 грит может иметь объемное изнашивание при 5,9 MRR, равное, по меньшей мере, около 110 дюйм3, такое как, по меньшей мере, около 130 дюйм3, даже, по меньшей мере, около 150 дюйм3.

В другом конкретном варианте осуществления абразивное изделие с покрытием может быть абразивным изделием с размером зерна 40 грит. Абразивное изделие с размером зерна 40 грит может иметь интенсивность изнашивания при 2,3 MRR, равную, по меньшей мере, около 110, такую как, по меньшей мере, около 115 даже, по меньшей мере, около 135. Дополнительно, абразивное изделие с размером зерна 40 грит может иметь объемное изнашивание при 2,3 MRR, равное, по меньшей мере, около 135 дюйм3, такое как, по меньшей мере, около 145 дюйм3, даже, по меньшей мере, около 155 дюйм3. Альтернативно, абразивное изделие с размером зерна 40 грит может иметь интенсивность изнашивания при 5,9 MRR, равную, по меньшей мере, около 120, такую как, по меньшей мере, около 130. Также абразивное изделие с размером зерна 40 грит может иметь объемное изнашивание при 5,9 MRR, равное, по меньшей мере, около 65 дюйм3, такое как, по меньшей мере, около 70 дюйм3, даже, по меньшей мере, около 75 дюйм3.

Насыпная плотность (LPD) смеси зерен представляет собой массу зерен, которые содержатся в определенном объеме, без приложения давления, направленного на увеличение вышеупомянутой массы. LPD измеряют в соответствии со стандартом ANSI В74.4-1992.

Содержания оксидов в зернах смеси по изобретению относятся к общему содержанию каждого из соответствующего химического элемента, выраженного в форме наиболее стабильного оксида.

Как определено здесь, выражение "примеси" относится к нежелательным компонентам, неумышленно введенным в исходные материалы. В частности, примеси могут включать оксиды, нитриды, оксинитриды, карбиды, оксикарбиды, карбонитриды, и металлические разновидности натрия и других щелочных металлов, железа, кремния, ванадия и хрома. Например, примеси могут включать Fe2O3 или Na2O. Дополнительно, примеси могут включать остаточный углерод. Тем не менее оксид гафния, введенный вместе с оксидом циркония, обычно не рассматривают как примесь.

В продукте, полученном путем плавки, HfO2 типично не является химически отделимым от ZrO2. В химическом составе такого продукта, ZrO2+ HfO2, таким образом, обозначает общее содержание этих двух оксидов. Тем не менее HfO2 может быть умышленно не добавлен в пусковую загрузку. HfO2, таким образом, может обозначать следы оксида гафния, присутствующего в природе в источниках оксида циркония с содержанием, в общем, менее чем 2%. Соответственно, ZrO2+HfO2 или ZrO2 может быть использован взаимозаменяемо для определения количества оксида циркония.

Как используется здесь, "добавка" относится к добавкам, используемым для производства плавленых зерен оксида алюминия/оксида циркония, в особенности для стабилизации оксида циркония, в частности оксида иттрия и оксида титана. Более того, добавки могут включать оксиды магния, кальция и редкоземельных элементов, в частности, неодима, лантана, церия, диспрозия и эрбия. Добавка также включает смеси других указанных типов.

В варианте осуществления абразивные зерна включают количество ZrO2+HfO2 в диапазоне от около 35 мас.% до около 45,5% для того, чтобы способствовать образованию эвтектических структур. Предпочтительно, оксид циркония зерен преимущественно представлен в своей тетрагональной аллотропной форме, а не в моноклинной форме.

Выражение "конкреция" относится к частице, чей первичный компонент представляет собой металл или сплав металла (главным образом, Al, Zr или ZrSi) или представляет собой карбид или комбинацию карбидов (главным образом, ZrC или AlC) и размер которой не превышает 10 мкм. Главным образом конкреции присутствуют в форме, по существу, сферических и дискретных частиц (изолированных друг от друга). Концентрация конкреций представляет собой число конкреций на мм2 площади поперечного среза зерна.

Выражение "включение" относится к частице, чей первичный компонент представляет собой карбид или комбинацию карбидов, главным образом ZrC, и имеющей размер, превышающий 10 мкм. Включения главным образом присутствуют в продолговатой форме, состоящей из группы или кластера карбидных частиц в контакте друг с другом. Каждая из частиц содержит карбид или комбинацию карбидов в качестве первичного компонента. Содержание зерен, содержащих включения, представляет собой процент от числа зерен, содержащих, по меньшей мере, одно включение,

"Размер" конкреции или включения определяют по их наибольшему измерению, измеренному в плоскости наблюдения шлифованного среза.

Выражение "первичный оксид циркония" обычно относится к дендриту, чей первичный компонент представляет собой оксид циркония. Уровень содержания первичного оксида циркония представляет собой процентное отношение зерен, имеющих первичный оксид циркония, на шлифованном срезе. Как показано на ФИГ.7, первичный оксид циркония выглядит светло-серым под микроскопом.

Выражение "первичный корунд" обычно относится к дендриту, чей первичный компонент представляет собой оксид алюминия. Как показано на ФИГ.6, первичный корунд выглядит темно-серым под микроскопом. Уровень содержания первичного корунда представляет собой процентное отношение зерен, имеющих первичный корунд, на шлифованном срезе.

Выражение "дендрит" относится к кристаллу, полученному после выращивания и имеющего фрактальную или псевдофрактальную геометрию.

Выражение "первичный компонент" относится к компоненту, имеющему наивысшее содержание. В общем, и не рассматривая это как ограничительное условие, это содержание по массе составляет выше чем 50%, даже выше чем 80%.

Выражение "плавленое", главным образом, относится к твердому зерну (или продукту), полученному путем затвердевания посредством охлаждения расплава. "Расплав" представляет собой жидкую массу, которая может содержать некоторое количество твердых частиц, но в недостаточном количестве для формирования структуры жидкой массы. Для сохранения его формы расплав должен содержаться в контейнере.

В данном описании, если не указано другое, все составы зерна представлены в виде массовых процентов, основываясь на общей массе зерна.

Зерна могут быть произведены любым общепринятым способом для производства плавленых зерен оксида алюминия/оксида циркония, к которым добавляют конечный этап отбора. Например, общепринятый способ обычно включает следующие этапы: смешивание исходных материалов, плавление в электродуговой печи, быстрое охлаждение жидкого расплава, измельчение и, факультативно, классификацию в соответствии с распределением по размеру частиц.

Свойства плавленых зерен оксида алюминия/оксида циркония зависят от термального состояния жидкого расплава, которое само по себе зависит от параметров способа, но также сильно зависит от строения печи и ее окружающей среды (сбора дымового газа, материала и т.д.). Значения параметров способа определяют, таким образом, в соответствии с используемой печью, используемыми исходными материалами и т.д., так, чтобы получить смесь зерен по изобретению в конце этих стадий. Параметры могут, например, принимать значения способа, использованного в приведенных ниже примерах.

Зерна могут быть произведены согласно общепринятому способу для производства зерен оксида алюминия/оксида циркония. Например,

Смешивание отобранных исходных материалов так, чтобы зерна смеси, полученной в результате стадии D), имели химический состав в соответствии с составом зерен смеси по изобретению,

плавление смешанных исходных материалов до образования жидкости, например, в электродуговой печи,

затвердевание с помощью охлаждения жидкости, предпочтительно так, чтобы жидкий расплав затвердевал менее чем за 3 минуты до получения твердой массы,

измельчение твердой массы для получения смеси зерен, в частности, с помощью валковой дробилки,

определение, например, путем сбора образцов, концентрации конкреций зерен и процентного отношения зерен, содержащих включения, и, при необходимости, модификация параметров В) и/или С) и повторение А)-D),

факультативно, сортировка зерен, полученных на стадии D), и

определение того, что зерна соответствуют, по меньшей мере, одному из условий (1)-(7) в результате стадии D) или стадии F). Если зерна не соответствуют вышеупомянутым условиям, то зерна могут быть модифицированы, например, путем измельчения и/или дополнительной сортировки или смешивания с зернами, представляющими различные характеристики так, чтобы они соответствовали вышеупомянутым условиям.

В варианте осуществления зерна, не соответствующие, по меньшей мере, одному из условий (1)-(7), могут быть скомбинированы с дополнительными зернами сопоставимой природы (состав, микроструктура), и соответствующие тому же гранулометрическому условию (для сохранения вышеупомянутого гранулометрического условия), но чьи зерна представляют, в среднем, другую морфологию. Например, добавление такой смеси зерен, представляющей, в среднем, более удлиненную форму, делает возможным снизить насыпную плотность.

В другом варианте осуществления зерна могут быть измельчены для модификации средней морфологии. Например, пропускание через валковую дробилку повышает пропорцию удлиненных зерен, и таким образом, снижая насыпную плотность. Тем не менее измельчение может уменьшить размер зерен и привести к смеси зерен, не соответствующих вышеупомянутому гранулометрическому условию.

В варианте осуществления плавленые абразивные зерна оксида алюминия/оксида циркония могут быть скомбинированы со смолой, используемой для прикрепления зерен на поверхность подложки. Способы комбинирования зерен с вяжущим материалом-смолой включают помещение зерен на покрытую смолой подложку посредством электростатического притяжения или просто посредством гравитации (например, присыпание подложки), или в отличительном пути обработки, образуя взвесь, в которой зерна, смолу и другие добавки комбинируют вместе и наносят подложку.

Помещение зерен на покрытую смолой подложку является общепринятым в данной области техники, в общем, включает вначале нанесение связующего покрытия на подложку, нанесение совокупности на связующее покрытие, и последующее нанесение клеевого покрытия. Факультативно, поверхностное покрытие может быть нанесено на клеевое покрытие. Также гибкое покрытие может быть нанесено между связующим покрытием и подложкой. В другом примере нижнее покрытие может быть нанесено на подложку на сторону, противоположную связующему покрытию. Слои покрытия могут включать материалы из полимерных смол, таких как фенольные смолы, акриловый латекс, полиэфиры, эпоксисмолы, полиуретаны, полиамиды, полиакрилаты, полиметакрилаты, поливинилхлориды, полиэтилен, полисилоксан, силиконы, ацетаты целлюлозы, нитроцеллюлоза, натуральный каучук, крахмал, шеллак и их смеси. Дополнительно, различные покрытия могут включать различные наполнители, включающие KBF4, синтетический криолит, карбонат кальция, другие приемлемые наполнители, известные из уровня техники, или любую их комбинацию.

Применительно ко взвеси, покрывающей подложку, в дополнение к зернам, взвесь, главным образом, также включает растворитель, такой как вода или органический растворитель, и полимерную смолу. Приемлемые полимерные смолы включают полиэфиры, эпоксисмолы, полиуретаны, полиамиды, полиакрилаты, полиметакрилаты, поливинилхлориды, полиэтилен, полисилоксан, силиконы, ацетаты целлюлозы, нитроцеллюлозу, натуральный каучук, крахмал, шеллак и их смеси. Взвесь может дополнительно включать другие ингредиенты для образования системы связующего вещества, разработанной для связывания плавленых зерен оксида алюминия/оксида циркония на подложке. Состав взвеси тщательно перемешивают, используя, например, мешалку с большими сдвиговыми усилиями.

Суспензия, содержащая плавленые зерна оксида алюминия/оксида циркония, может быть нанесена на подложку, используя лопастный распределитель для образования покрытия. Альтернативно, покрытие из взвеси может быть нанесено с использованием способов покрытия с помощью щелевой головки, гравированного цилиндра или обратного гравированного цилиндра. Толщина покрытия может находиться в диапазоне от около 1 до около 5 мл в толщину, после высушивания. Так как подложка загружается под лопастным распределителем с необходимой скоростью нанесения покрытия, то взвесь плавленых зерен оксида алюминия/оксида циркония наносится на подложку в необходимой толщине. Скорость нанесения покрытия составляет предпочтительно от около 10 до около 40 футов в минуту.

Подложку с покрытием затем нагревают для того, чтобы отвердить смолу и связать агрегированные зерна с подложкой. В общем, подложку с покрытием нагревают до температуры от около 100°C до менее чем около 150°C в ходе этого процесса отверждения. В определенных вариантах осуществления данного раскрытия предпочтительным является, чтобы этап отверждения был проведен при температуре менее чем около 130°C.

Как только смола отвердилась и плавленые абразивные зерна оксида алюминия/оксида циркония связались с подложкой, подложка с покрытием может быть использована для разнообразия применений абразивов.

В альтернативном варианте осуществления данного раскрытия абразивные зерна могут непосредственно быть встроены в подложку. Например, агрегаты могут быть смешаны с полиэфирной смолой, и эта смесь агрегатов и полимера может затем быть превращена в подложку.

В еще одном альтернативном варианте осуществления данного раскрытия абразивные зерна могут быть нанесены на подложку, покрытую адгезивом, и затем уплотнены. Эта методика покрытия сходна с той, что типично используется для традиционной наждачной бумаги и на которую ссылались выше. В этом варианте осуществления абразивные зерна предпочтительно не смешивают во взвеси. Наоборот абразивный порошок, содержащий зерна, предпочтительно подали на подложку, на которую уже был нанесен адгезив, связующее покрытие, с последующим уплотнением с помощью клеевого покрытия. Факультативно, подложка может быть предварительно обработана нанесением гибкого покрытия или нижнего покрытия.

В альтернативном варианте осуществления данного раскрытия плавленые абразивные зерна оксида алюминия/оксида циркония могут быть нанесены на подложки или другие материалы с помощью способов гальванического покрытия, электростатического покрытия, покрытия, наносимого методом распыления и покрытия, наносимого методом спекания.

ПРИМЕРЫ

Следующие не ограничивающие примеры приведены с целью иллюстрации изобретения.

Концентрация конкреций, уровень включений, уровень содержания первичного оксида циркония и уровень содержания первичного корунда измеряют путем осмотра фотографий. Фотографии (ФИГУРЫ 4-7) получают, используя Reichert® микроскоп, соединенный со станцией анализа изображений, оснащенной программным обеспечением Visilog®. Измерения проводят на полированном срезе, называемом "шлифованный срез", 25 мм в диаметре, цилиндрического барабана, состоящего из абразивных зерен, заключенного в прозрачную органическую смолу. Зерна, включенные в шлифованный срез, имеют размер, который зависит от условий (1)-(7), таких как определены на Таблице 1 ниже:

Под микроскопом конкреции выглядят как ярко-серые (см. ФИГ.4). Для оценки концентрации конкреций, микроскоп устанавливали на увеличение G1, как определено в Таблице 1. Подсчитывают число ярко-белых пятен, имеющих размер самое большее 10 мкм, которые указывают на наличие конкреций. Число конкреций на мм2 получают путем деления числа конкреций на поверхность зоны наблюдения. Концентрацию конкреций определяют на основании среднего трех измерений.

Под микроскопом включения выглядят светло-серыми (см. ФИГ.5). Для оценки уровня содержания включений микроскоп устанавливали на увеличение G2, как определено в Таблице 1. Подсчитывают зерна, имеющие, по меньшей мере, одно видимое включение. Подсчет проводят по всей поверхности диаметром 25 мм шлифованного среза. Зерно рассматривается как содержащее включение, когда, по меньшей мере, наблюдают блестящее пятно карбидного происхождения, имеющее размер, по меньшей мере, 10 мкм. Уровень содержания включений дано в виде процентного отношение зерен, имеющих, по меньшей мере, одно включение.

Для измерения уровня содержания первичного корунда микроскоп устанавливали на увеличение G3, как определено в Таблице 1. Подсчитывают число зерен, включающих, по меньшей мере, один первичный корунд, и число зерен, не включающих первичный корунд, пока, по меньшей мере, не подсчитают 100 зерен. Зерно считают содержащим первичный корунд, когда, по меньшей мере, наблюдают один дендрит первичного корунда. Уровень содержания первичного корунда представляет собой процентное отношение зерен, содержащих первичный корунд.

Для измерения первичного оксида циркония микроскоп устанавливали на увеличение G3, как определено в Таблице 1. Подсчитывают число зерен, включающих, по меньшей мере, один дендрит первичного оксида циркония, и число зерен, не содержащих первичный оксид циркония, пока не подсчитают, по меньшей мере, 100 зерен. Зерно считают содержащим первичный оксид циркония, когда, по меньшей мере, наблюдают один дендрит первичного оксида циркония дендрит. Уровень содержания первичного оксида циркония представляет собой процентное отношение зерен, содержащих первичный оксид циркония.

Пример 1

Образец 1 основан на плавленых зернах оксида алюминия/оксида циркония, полученных, как описано в Патенте США US 4457767, имеющий название "стандартный NZP".

Образец 2 основан на плавленых зернах оксида алюминия/оксида циркония, полученных, как описано в Патенте Франции FR 2872157, имеющий название "стандартный mNZP".

Образец 3 получен, исходя из смеси NZP зерен, но соответствующих, по меньшей мере, одному из условий (1)-(7), имеющий название "слабый NZP".

Образец 4 получен, исходя из смеси mNZP зерен, но соответствующих, по меньшей мере, одному из условий (1)-(7), имеющий название "слабый mNZP".

Продукты, приведенные в качестве примеров, были произведены из следующих исходных материалов:

Слабо прокаленный оксид алюминия Bayer® с содержанием гидроксида натрия менее чем 0,3 мас.%

Оксида циркония с содержанием Zrf2+HfO2 выше чем 98 мас.% используют для mNZP зерен

Оксида циркония с содержанием ZrO2+HfO2 выше чем 85 мас.% используют для NZP зерен

Нефтяной кокс

Стружка металлического алюминия.

Оксид иттрия, используемый в качестве добавки, добавляли в виде чистого вещества, содержащего более чем 98% оксида иттрия.

Таблица ФИГ.3 обеспечивает химический состав и насыпную плотность исследуемых зерен.

Продукты были изготовлены в соответствии с общепринятым способом, хорошо известным специалистам в данной области техники: смешивание исходных материалов, плавление в однофазной электродуговой печи типа Heroult с графитовыми электродами с использованием кюветы печи диаметром 0,8 м, напряжения 105-150 В, силы тока от 2200 до 2500 А и полезной электрической энергии от 2,2 до 2,8 кВч на кг загрузки. В загружаемый состав вводили как минимум 0,5% (вплоть до 3%) нефтяного кокса в зависимости от состояния печи и от примерно 0,5 до 5,5% алюминиевой стружки. Затем жидкий расплав быстро охлаждали с помощью устройства для разливки жидкости между тонкими металлическими пластинами, такого, как описано в патенте США US 3993119.

Для сравнения образцов 1 и 2, зерна измельчали и классифицировали в соответствии с их гранулометрией (стандарт FEPA).

Для образца 1 и 2, твердые массы NZP и mNZP, соответственно, измельчали, используя щековую дробилку, затем фильтровали с использованием сита 4 меш (4760 микрон). Зерна NZP и mNZP, соответственно, пропущенные через сито, измельчали в валковой дробилке CLERO модели BLC 200×200, за один проход, с расходом 60 кг/час и давлением с вакуумом 2,5 бар. Два барабана находились в контакте. Зерна NZP и mNZP, соответственно, затем фильтровали с использованием сортировочного аппарата SWECO, модели 600 LS 24 S 544 с приемлемыми ситами для того, чтобы зерна получить различных необходимых размеров. Образец 1 и 2 контролировали в отношении одного из условий (1)-(7).

Пример 2

Для оценки срока эксплуатации плавленых зерен оксида алюминия/оксида циркония, плавленые оксид алюминия/оксид циркония закрепляли на абразивных лентах и испытывали согласно следующим стандартизированным процедурам: интенсивность изнашивания при 2,3 MRR и объемное изнашивание при 2,3 MRR определяли с помощью шлифовальных ¼ дюйма × 1 дюйм × 8 дюймов блоков из нержавеющей стали марки 304, используя абразивную ленту с покрытием 2 дюйма шириной, 132 дюйма длиной, работающую со скоростью 7500 подачи поверхности в минуту. Автомат подает каждый конец блока (конец ¼ дюйма × 1 дюйм) с постоянной скоростью удаления металла 2,3 дюйм3/мин/дюйм течение 1,5 секунды. Дополнительные блоки подаются последовательно, пока не обнаруживают легкий прижег на одном из блоков. Легкий прижег определяется путем сравнения со стандартом светлого прижега. Объемное изнашивание при 2,3 MRR определяют путем вычисления объема материала, удаленного до достижения светлого прижега и интенсивность изнашивания при 2,3 MRR представляет собой процентное отношение объема, удаленного до появления светлого прижега по отношению к, по существу, идентичному абразивному изделию с покрытием с использованием стандартного NZP абразивного зерна того же размера. Подобным образом, интенсивность изнашивания при 5,9 MRR и объемное изнашивание при 5,9 MRR определяют с использованием постоянной скорости удаления металла, равной 5,9 дюйм3/мин/дюйм. Объемное изнашивание при 5,9 MRR определяют путем вычисления объема материала, удаленного до достижения светлого прижега, и интенсивность изнашивания при 5,9 MRR представляет собой процентное отношение объема, удаленного до появления светлого прижега по отношению к, по существу, идентичному абразивному изделию с покрытием с использованием стандартного NZP абразивного зерна того же размера.

Образцы 5, 6, 7 и 8 представляют собой абразивную ленту с размером зерна 24 грит, полученную путем электростатического нанесения зерен соответствующего размера Образцов 1, 2, 3 и 4, соответственно, на основу, покрытую связующим покрытием. После нанесения зерна изделие покрывают клеевым покрытием и поверхностным покрытием. Результаты испытания показаны в Таблице 2.

Образцы 9, 10, 11 и 12 представляют собой абразивную ленту с размером зерна 36 грит, полученную путем электростатического нанесения зерен соответствующего размера Образцов 1, 2, 3, и 4 соответственно, на основу, покрытую связующим покрытием. После нанесения зерна изделие покрывают клеевым покрытием и поверхностным покрытием. Результаты испытания показаны в Таблице 3.

Образцы 13, 14, 15 и 16 представляют собой абразивную ленту с размером зерна 40 грит, полученную путем электростатического нанесения зерен соответствующего размера Образца 1, 2, 3, и 4 соответственно, на основу, покрытую связующим покрытием. После нанесения зерна, изделие покрывают клеевым покрытием и поверхностным покрытием. Результаты испытания показаны в Таблице 4.

Таблица 4 показывает, что, в отличие от идеи Патента США US 5161696, зерно, имеющее пониженную LPD (слабое зерно), может не улучшать срок эксплуатации по сравнению со стандартным зерном. В особенности, для Р36 гранулометрии слабый NZP имеет, по существу, сходный срок эксплуатации по сравнению со стандартным NZP.

Таблицы 2-4 также показывают важность гранулометрического распределения для получения улучшения срока эксплуатации для абразива. Для Р24 гранулометрии слабый NZP имеет существенно улучшенный срок эксплуатации по сравнению со стандартным NZP, тогда как для Р36 гранулометрии срок эксплуатации является, по существу, сходным.

Сравнения технических характеристик NZP зерен и mNZP зерен показывают существенное воздействие на химический состав и микроструктуру.

Для испытаний 5,9 MRR, сравнение слабых зерен со стандартными зернами показывает улучшение показателя на 1,44 для NZP зерен и на 1,55 для mNZP зерен для абразива с размером зерна 24 грит; улучшение показателя на 1,03 для NZP зерен и 1,41 для mNZP зерен для абразива с размером зерна 36 грит; и улучшение показателя на 1,86 для mNZP зерен для абразива с размером зерна 40 грит.

В то время как эффект изменения в форме зерен изменчив для NZP зерен, эффект является стабильно положительным, и даже в высшей степени положительным для mNZP зерен. Неожиданно изобретатели, таким образом, выявили настоящий синергизм между характеристиками состава и формы. Для получения этого синергизма критерий формы должен тем не менее быть адаптирован к гранулометрии порошка.

Подобным образом, для 2,6 MRR испытаний сравнение слабых зерен со стандартными зернами показывает улучшение показателя на 1,89 для NZP зерен и 1,77 для mNZP зерен для абразива с размером зерна 24 грит; улучшение показателя на 1,04 для NZP зерен и 1,41 для mNZP зерен для абразива с размером зерна 36 грит; и улучшение показателя на 1,71 для mNZP зерен для абразива с размером зерна 40 грит.

Изобретатели, таким образом, обнаружили для данного химического состава, что наложение ограничений как на насыпную плотность, так и на гранулометрическое распределение абразивных зерен может улучшить технические характеристики. В варианте осуществления плавленые абразивные зерна оксида алюминия/оксида циркония могут иметь увеличенный срок эксплуатации, и в частности, могут иметь срок эксплуатации на 30%, 40%, даже 50% выше, чем стандартные плавленые абразивные зерна оксида алюминия/оксида циркония.

В вышеизложенном описании изобретения идея изобретения была описана со ссылкой на специфические варианты осуществления. Тем не менее специалисту в данной области техники понятно, что различные модификации и изменения могут быть произведены, не отклоняясь от объема изобретения, как изложено в формуле изобретения ниже. Соответственно, описание изобретения и фигуры должны рассматриваться в иллюстративном, а не ограничительном смысле, и все подобные модификации подразумеваются в качестве включенных в объем изобретения.

После прочтения данного описания, специалистам в данной области техники будет понятно, что определенные признаки, для ясности, описанные здесь в контексте отдельных вариантов осуществления, могут также использоваться в комбинации в одном варианте осуществления. Наоборот, различные признаки, которые, для краткости, были описаны в контексте одного варианта осуществления, могут также обеспечиваться отдельно или в любой субкомбинации. Также ссылки на значения, указанные в диапазонах, включают каждое и любое значение в пределах этого диапазона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ЗЕРЕН СПЛАВА ОКСИДА АЛЮМИНИЯ/ОКСИДА ЦИРКОНИЯ | 2005 |

|

RU2368589C2 |

| ПЛАВЛЕНАЯ СМЕСЬ ЗЕРЕН ОКСИДА АЛЮМИНИЯ И ДИОКСИДА ЦИРКОНИЯ | 2010 |

|

RU2540765C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ | 1999 |

|

RU2203797C2 |

| ПОРИСТЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ С АГЛОМЕРИРОВАННЫМИ АБРАЗИВНЫМИ МАТЕРИАЛАМИ И СПОСОБЫ ИЗГОТОВЛЕНИЯ АГЛОМЕРИРОВАННЫХ АБРАЗИВНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2281851C2 |

| СВЯЗАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБЫ ШЛИФОВАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2278773C2 |

| СПОСОБ ШЛИФОВАНИЯ ПРОКАТНЫХ ВАЛКОВ (ВАРИАНТЫ) | 2003 |

|

RU2281849C2 |

| АБРАЗИВНОЕ ЗЕРНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201428C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-ОКСИДА АЛЮМИНИЯ (ВАРИАНТЫ), АБРАЗИВНЫЕ ЧАСТИЦЫ И АБРАЗИВНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1996 |

|

RU2148567C1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ И ИСПОЛЬЗУЕМЫЙ В НЕМ АБРАЗИВНЫЙ ИНСТРУМЕНТ | 2005 |

|

RU2351453C2 |

| СПОСОБ ПОКРЫТИЯ СУПЕРАБРАЗИВА МЕТАЛЛОМ | 2001 |

|

RU2247794C2 |

Изобретение относится к абразивным изделиям, включающим плавленое зерно оксида циркония/оксида алюминия, имеющее улучшенную форму, а также к способам его изготовления. Абразивное изделие с покрытием включает основу и плавленые абразивные зерна оксида алюминия/оксида циркония, прикрепленные к основе с помощью связующего вещества. Плавленые абразивные зерна оксида алюминия/оксида циркония включают от около 35 мас.% до около 45,5 мас.% ZrO2+HfO2, от около 43,7 мас.% до около 65 мас.% Al2O3, менее чем около 0,8 мас.% SiO2 и менее чем около 10 мас.% других оксидов. Плавленые абразивные зерна оксида алюминия/оксида циркония одновременно удовлетворяют как гранулометрическому, так и денсиметрическому условию. Технический результат: увеличение срока эксплуатации абразивного изделия. 4 н. и 22 з.п. ф-лы, 7 ил., 4 табл., 2 пр.

1. Абразивное изделие с покрытием, включающее основу, плавленые абразивные зерна оксида алюминия/оксида циркония, прикрепленные к основе с помощью связующего вещества, причем плавленые абразивные зерна оксида алюминия/оксида циркония включают от около 35 мас.% до около 45,5 мас.% ZrO2+HfO2, от около 43,7 мас.% до около 65 мас.% Al2O3, менее чем около 0,8 мас.% SiO2 и менее чем около 10 мас.% других оксидов, при этом плавленые абразивные зерна оксида алюминия/оксида циркония соответствуют, по меньшей мере, одному из следующих условий:

(1) по меньшей мере, около 97 мас.% зерен не проходят через 1400 мкм сито с квадратными ячейками и самое большее около 20 мас.% зерен не проходят через 2360 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 2,18 до около 2,43,

(2) по меньшей мере, около 96 мас.% зерен не проходят через 1000 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 1700 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 2,04 до около 2,26,

(3) по меньшей мере, около 92 мас.% зерен не проходят через 600 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходят через 850 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,94 до около 2,17,

(4) не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2, по меньшей мере, около 92 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходит через 600 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,85 до около 2,05,

(5) не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2, по меньшей мере, около 96 мас.% зерен не проходят через 300 мкм сито с квадратными ячейками и самое большее около 7 мас.% зерен не проходят через 500 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,83 до около 2,00,

(6) не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2, по меньшей мере, около 96 мас.% зерен не проходят через 250 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками, и насыпная плотность составляет, по меньшей мере, около 1,82 и, по меньшей мере, около 1,95,

(7) не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2, по меньшей мере, около 96 мас.% зерен не проходят через 150 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 250 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,79 до около 1,93.

2. Способ изготовления абразивного изделия с покрытием, включающий нанесение покрытия на основу и нанесение плавленых абразивных зерен оксида алюминия/оксида циркония на адгезивное покрытие, где плавленые абразивные зерна оксида алюминия/оксида циркония включают от около 35 мас.% до около 45,5 мас.% ZrO2+HfO2, от около 43,7 мас.% до около 65 мас.% Al2O3, менее чем около 0,8 мас.% SiO2 и менее чем около 10 мас.% других оксидов, при этом плавленые абразивные зерна оксида алюминия/оксида циркония соответствуют, по меньшей мере, одному из следующих условий:

(1) по меньшей мере, около 97 мас.% зерен не проходят через 1400 мкм сито с квадратными ячейками и самое большее около 20 мас.% зерен не проходят через 2360 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 2,18 до около 2,43,

(2) по меньшей мере, около 96 мас.% зерен не проходят через 1000 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 1700 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 2,04 до около 2,26,

(3) по меньшей мере, около 92 мас.% зерен не проходят через 600 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходят через 850 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,94 до около 2,17,

(4) не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих 500 конкреций на мм2, по меньшей мере, около 92 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходит через 600 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,85 до около 2,05,

(5) не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих 500 конкреций на мм2, по меньшей мере, около 96 мас.% зерен не проходят через 300 мкм сито с квадратными ячейками и самое большее около 7 мас.% зерен не проходят через 500 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,83 до около 2,00,

(6) не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих 500 конкреций на мм2, по меньшей мере, около 96 мас.% зерен не проходят через 250 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками, и насыпная плотность составляет, по меньшей мере, около 1,82 и, по меньшей мере, около 1,95,

(7) не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих 500 конкреций на мм2, по меньшей мере, около 96 мас.% зерен не проходят через 150 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 250 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,79 до около 1,93.

3. Способ изготовления абразивного изделия с покрытием, включающий комбинирование плавленых абразивных зерен оксида алюминия/оксида циркония с полимером для образования взвеси, где плавленые абразивные зерна оксида алюминия/оксида циркония включают от около 35 мас.% до около 45,5 мас.% ZrO2+HfO2, от около 43,7 мас.% до около 65 мас.% Al2O3, менее чем около 0,8 мас.% SiO2 и менее чем около 10 мас.% других оксидов, покрытие основы взвесью и отверждение полимера, при этом плавленые абразивные зерна оксида алюминия/оксида циркония соответствуют, по меньшей мере, одному из следующих условий:

(1) по меньшей мере, около 97 мас.% зерен не проходят через 1400 мкм сито с квадратными ячейками и самое большее около 20 мас.% зерен не проходят через 2360 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 2,18 до около 2,43,

(2) по меньшей мере, около 96 мас.% зерен не проходят через 1000 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 1700 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 2,04 до около 2,26,

(3) по меньшей мере, около 92 мас.% зерен не проходят через 600 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходят через 850 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,94 до около 2,17,

(4) не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих 500 конкреций на мм2, по меньшей мере, около 92 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходит через 600 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,85 до около 2,05,

(5) не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих 500 конкреций на мм2, по меньшей мере, около 96 мас.% зерен не проходят через 300 мкм сито с квадратными ячейками и самое большее около 7 мас.% зерен не проходят через 500 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,83 до около 2,00,

(6) не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих 500 конкреций на мм2, по меньшей мере, около 96 мас.% зерен не проходят через 250 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками, и насыпная плотность составляет, по меньшей мере, около 1,82 и, по меньшей мере, около 1,95,

(7) не более чем 5% зерен содержат включения, по меньшей мере, 50% зерен, содержащих 500 конкреций на мм2, по меньшей мере, около 96 мас.% зерен не проходят через 150 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 250 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,79 до около 1,93.

4. Абразивное изделие с покрытием, включающее основу, плавленые абразивные зерна оксида алюминия/оксида циркония, прикрепленные к основе с помощью связующего вещества, где плавленые абразивные зерна оксида алюминия/оксида циркония включают от около 35 мас.% до около 45,5 мас.% ZrO2+HfO2, от около 43,7 мас.% до около 65 мас.% Al2O3, менее чем около 0,8 мас.% SiO2 и менее чем около 10 мас.% других оксидов, при этом абразивное изделие с покрытием имеет интенсивность изнашивания при 2,3 MRR (интенсивность съема материала), по меньшей мере, около 105 или интенсивность изнашивания при 5,9 MRR, по меньшей мере, около 110.

5. Абразивное изделие с покрытием по любому из пп.1 или 4, в котором другие оксиды включают оксид иттрия, оксид титана, оксид магния, оксид кальция, оксид редкоземельного элемента или любую их комбинацию.

6. Абразивное изделие с покрытием по любому из пп.1 или 4, в котором плавленые абразивные зерна оксида алюминия/оксида циркония включают от около 38,0 мас.% до около 45,5 мас.% ZrO2+HfO2 от около 43,7 мас.% до около 62,0 мас.% Al2O3, менее чем 0,8 мас.% SiO2 и менее чем около 10,0 мас.% других оксидов.

7. Абразивное изделие с покрытием по любому из пп.1 или 4, в котором от около 20% до 45% плавленых абразивных зерен оксида алюминия/оксида циркония содержат первичный оксид циркония.

8. Абразивное изделие с покрытием по любому из пп.1 или 4, в котором от около 0% до 20% плавленых абразивных зерен оксида алюминия/оксида циркония содержат первичный корунд.

9. Абразивное изделие с покрытием по любому из пп.1 или 4, в котором не более чем 5% зерен содержат включения, и, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2.

10. Абразивное изделие с покрытием по п.9, в котором не более чем около 2% зерен содержат включения.

11. Абразивное изделие с покрытием по п.9, в котором, по меньшей мере, 90% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2.

12. Абразивное изделие с покрытием по п.9, в котором, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 600 конкреций на мм2.

13. Абразивное изделие с покрытием по п.9, в котором, по меньшей мере, 50% зерен, содержащих самое большее около 3500 конкреций на мм2.

14. Абразивное изделие с покрытием по п.1, в котором плавленые абразивные зерна оксида алюминия/оксида циркония соответствуют, по меньшей мере, одному из следующих условий:

(1) по меньшей мере, около 97 мас.% зерен не проходят через 1400 мкм сито с квадратными ячейками и самое большее около 20 мас.% зерен не проходят через 2360 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 2,22 до около 2,36,

(2) по меньшей мере, около 96 мас.% зерен не проходят через 1000 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 1700 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 2,08 до около 2,19,

(3) по меньшей мере, около 92 мас.% зерен не проходят через 600 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходят через 850 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,98 до около 2,10,

(4) по меньшей мере, около 92 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходит через 600 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,89 до около 2,00,

(5) по меньшей мере, около 96 мас.% зерен не проходят через 300 мкм сито с квадратными ячейками и самое большее около 7 мас.% зерен не проходят через 500 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,86 до около 1,97,

(6) по меньшей мере, около 96 мас.% зерен не проходят через 250 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками, и насыпная плотность составляет, по меньшей мере, около 1,86 и, по меньшей мере, около 1,93,

(7) по меньшей мере, около 96 мас.% зерен не проходят через 150 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 250 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,83 до около 1,91.

15. Абразивное изделие с покрытием по п.14, в котором плавленые абразивные зерна оксида алюминия/оксида циркония соответствуют, по меньшей мере, одному из следующих условий:

(1) по меньшей мере, около 96 мас.% зерен не проходят через 1000 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 1700 мкм сито с квадратными ячейками, и насыпная плотность составляет менее чем около 2,17,

(2) по меньшей мере, около 92 мас.% зерен не проходят через 600 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходят через 850 мкм сито с квадратными ячейками, и насыпная плотность составляет менее чем около 2,05,

по меньшей мере, около 92 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходит через 600 мкм сито с квадратными ячейками, и насыпная плотность составляет менее чем около 1,91.

16. Способ по любому из пп.2 или 3, в котором другие оксиды включают оксид иттрия, оксид титана, оксид магния, оксид кальция, оксид редкоземельного элемента или любую их комбинацию.

17. Способ по любому из пп.2 или 3, в котором плавленые абразивные зерна оксида алюминия/оксида циркония включают от около 38,0 мас.% до около 45,5 мас.% ZrO2+HfO2, от около 43,7 мас.% до около 62,0 мас.% Al2O3, менее чем 0,8 мас.% SiO2 и менее чем около 10,0 мас.% других оксидов.

18. Способ по любому из пп.2 или 3, в котором от около 20% до 45% плавленых абразивных зерен оксида алюминия/оксида циркония содержат первичный оксид циркония.

19. Способ по любому из пп.2 или 3, в котором от около 0% до 20% плавленых абразивных зерен оксида алюминия/оксида циркония содержат первичный корунд.

20. Способ по любому из пп.2 или 3, в котором не более чем 5% зерен содержат включения, и, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 500 конкреций на мм2.

21. Способ по п.20, в котором не более чем около 2% зерен содержат включения.

22. Способ по п.20, в котором, по меньшей мере, 90% зерен, содержащих, по меньшей мере, около 500 конкреций на мм.

23. Способ по п.20, в котором, по меньшей мере, 50% зерен, содержащих, по меньшей мере, около 600 конкреций на мм2.

24. Способ по п.20, в котором, по меньшей мере, 50% зерен, содержащих самое большее около 3500 конкреций на мм2.

25. Способ по любому из пп.2 или 3, в котором плавленые абразивные зерна оксида алюминия/оксида циркония соответствуют, по меньшей мере, одному из следующих условий:

(1) по меньшей мере, около 97 мас.% зерен не проходят через 1400 мкм сито с квадратными ячейками и самое большее около 20 мас.% зерен не проходят через 2360 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 2,22 до около 2,36,

(2) по меньшей мере, около 96 мас.% зерен не проходят через 1000 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 1700 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 2,08 до около 2,19,

(3) по меньшей мере, около 92 мас.% зерен не проходят через 600 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходят через 850 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,98 до около 2,10,

(4) по меньшей мере, около 92 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходит через 600 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,89 до около 2,00,

(5) по меньшей мере, около 96 мас.% зерен не проходят через 300 мкм сито с квадратными ячейками и самое большее около 7 мас.% зерен не проходят через 500 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,86 до около 1,97,

(6) по меньшей мере, около 96 мас.% зерен не проходят через 250 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками, и насыпная плотность составляет, по меньшей мере, около 1,86 и, по меньшей мере, около 1,93,

(7) по меньшей мере, около 96 мас.% зерен не проходят через 150 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 250 мкм сито с квадратными ячейками, и насыпная плотность составляет от около 1,83 до около 1,91.

26. Способ по п.25, в котором плавленые абразивные зерна оксида алюминия/оксида циркония соответствуют, по меньшей мере, одному из следующих условий:

(1) по меньшей мере, около 96 мас.% зерен не проходят через 1000 мкм сито с квадратными ячейками и самое большее около 3 мас.% зерен не проходят через 1700 мкм сито с квадратными ячейками, и насыпная плотность составляет менее чем около 2,17,

(2) по меньшей мере, около 92 мас.% зерен не проходят через 600 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходят через 850 мкм сито с квадратными ячейками, и насыпная плотность составляет менее чем около 2,05,

по меньшей мере, около 92 мас.% зерен не проходят через 425 мкм сито с квадратными ячейками и самое большее около 18 мас.% зерен не проходит через 600 мкм сито с квадратными ячейками, и насыпная плотность составляет менее чем около 1,91.

| US 2005060948 A1, 24.03.2005 | |||

| US 2007155293 A1, 05.07.2007 | |||

| US 2003145525 A1, 07.08.2003 | |||

| RU 20077108005 A, 10.09.2008 | |||

| АБРАЗИВНЫЕ ЧАСТИЦЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2002 |

|

RU2303621C2 |

Авторы

Даты

2013-04-20—Публикация

2010-03-11—Подача