Область техники, к которой относится изобретение

Настоящее изобретение относится к удалению альдегида из тройной смеси метилацетата, метанола и ацетальдегида. Очищенную смесь метилацетат/метанол применяют, в частности, в качестве исходного сырья при производстве уксусной кислоты с помощью процесса карбонилирования.

Уровень техники

Смеси метилацетата и метанола образуются при производстве поливинилового спирта омылением поливинилацетата. В заявке на патент США № 7115772, Picard et al. раскрыт способ, в котором из маточного раствора процесса омыления извлекают смесь метилацетат/метанол. Кроме того, в заявке на патент США № 7115772 предлагается использование смеси в качестве исходного сырья для получения уксусной кислоты способом карбонилирования. Однако было обнаружено, что полученные таким образом смеси метилацетат/метанол содержат значительные количества ацетальдегида, который, как считают, оказывает вредное воздействие на примеси, образующиеся во время карбонилирования. В частности, считают, что присутствующий в реакционной смеси карбонилирования ацетальдегид образует пропионовую кислоту, которую трудно и дорого удалять из уксусной кислоты, для того чтобы она удовлетворяла требуемым техническим характеристикам.

Ацетальдегид особенно трудно удалить из смесей метилацетат/метанол, несмотря на его относительно низкую температуру кипения (20,9°C). Метанол тоже трудно отделить от метилацетата, так как метанол и метилацетат образуют низкокипящий азеотроп. Поэтому, при традиционных операциях, перед дополнительной очисткой и/или повторным использованием в качестве исходного сырья метилацетат обычно гидролизуют в уксусную кислоту и метанол.

Неожиданно было обнаружено, что, в соответствии с настоящим изобретением, удаление ацетальдегида из смеси метилацетат/метанол/ацетальдегид ректификацией значительно повышается путем проведения ректификации при повышенном давлении и температуре. Очищенная таким образом смесь метилацетат/метанол может быть непосредственно подана в установку карбонилирования для получения уксусной кислоты без необходимости в более сложной обработке.

Сущность изобретения

Настоящее изобретение относится к использованию ректификационной колонны под повышенным давлением для удаления AcH в виде дистиллята из смеси MeOH/MeAc, которая работает при более высоких температурах, чем в случае использования колонны при атмосферном давлении. В целом, в соответствии с изобретением, предлагается способ удаления ацетальдегида из поступающего потока смеси сырья, включающей метилацетат, метанол и ацетальдегид, путем введения смеси сырья в ректификационную колонну, ректификации сырья при давлении выше, чем атмосферное давление, удаления низкокипящего парового потока дистиллята, обогащенного ацетальдегидом, и вывода высококипящего кубового остатка, включающего метилацетат, метанол и сниженные количества ацетальдегида. Если есть такая необходимость, то очищенная смесь может быть непосредственно подана в установку карбонилирования метанола без дополнительной очистки.

Не углубляясь в теоретические основы процесса, тем не менее считают, что метанол обратимо образует с ацетальдегидом высококипящий полуацеталь при относительно низких температурах и, что при более высоких температурах и давлениях изобретения, равновесие метилацетат/метанол/ацетальдегид благоприятно для образования низкокипящего "свободного" ацетальдегида, который может быть удален в качестве "легкой фракции" из смеси. Было подтверждено, что константа равновесия образования AcH/MeOH полуацеталя зависит от температуры. Было обнаружено, что более высокие температуры способствуют образованию "свободного" AcH. Было обнаружено, что использование одной ректификационной колонны при повышенном давлении, которая работает при более высоких температурах ректификации, чем в случае колонны, работающей при атмосферном давлении, обеспечивает эффективное удаление AcH из MeAc даже при высоких концентрациях MeOH, то есть >20 мас.%. В одном примере ректификационная колонна с 60 тарелками работала при 45 фунт/кв.дюйм (давление в приемнике дистиллята) с предварительно нагретым вводимым сырьем MeAc/MeOH, содержащим ~1200 м.д. AcH. Питающей тарелкой являлась тарелка 40. Отношение флегмы к вводимому сырью составляло ~4,6:1,0. Температура на верху колонны при этом рабочем давлении составляла ~93,9°C, что снижало равновесную концентрацию AcH/MeOH полуацеталя и, поэтому, позволяло удалить "свободный" AcH в качестве примеси легкой фракции в потоке дистиллята, отбираемого с верха колонны. Из смеси MeAc/MeOH удаляли более чем 90% присутствующего в сырье AcH.

Краткое описание чертежей

Далее изобретение подробно описывается со ссылкой на следующие чертежи:

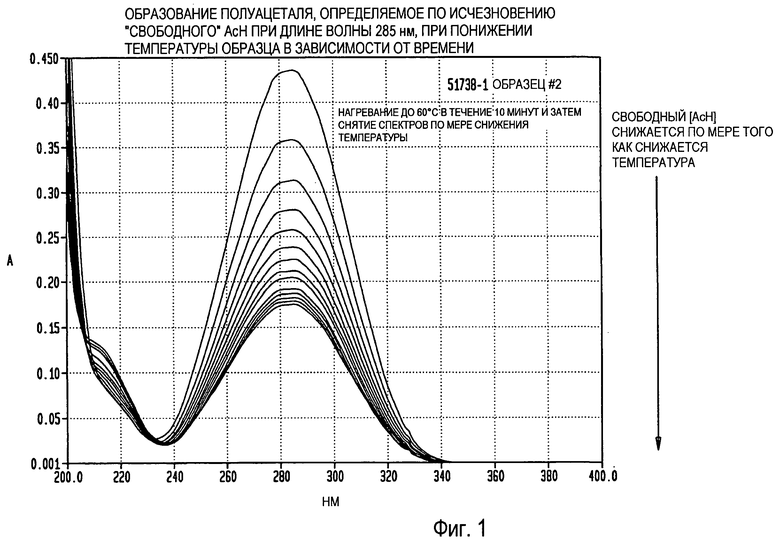

На фигуре 1 приведена кривая поглощения от длины волны при понижении температуры, показывающая снижение "свободного" AcH по мере понижения температуры;

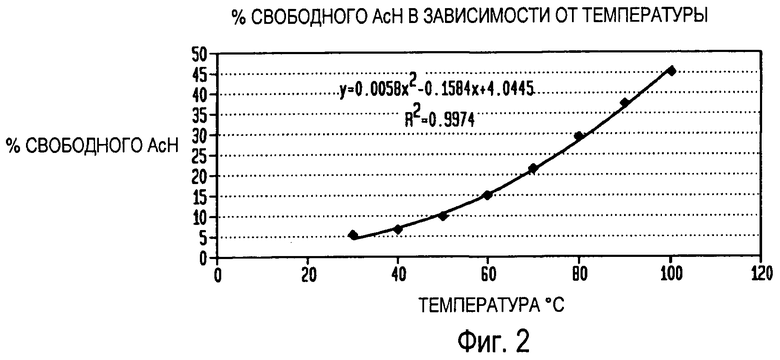

На фигуре 2 приведена графическая зависимость % "свободного" AcH от температуры;

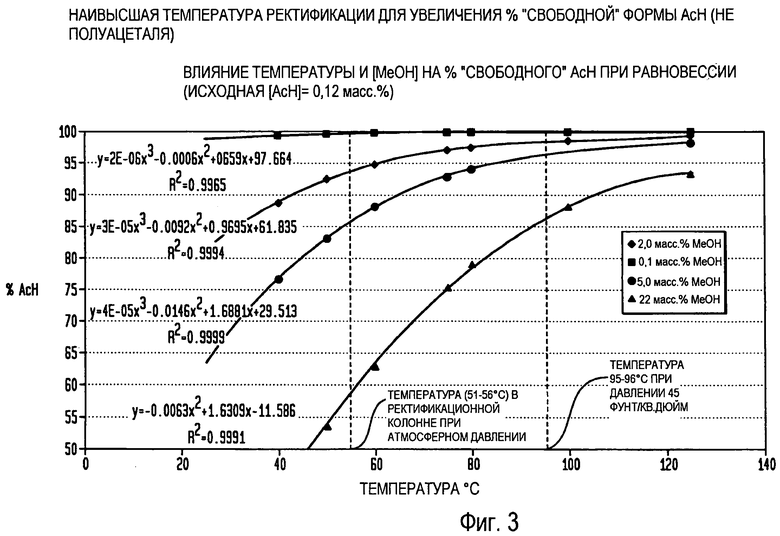

На фигуре 3 приведена графическая зависимость % "свободного" AcH от температуры для различных содержаний MeOH в тройной смеси MeAc, MeOH и AcH;

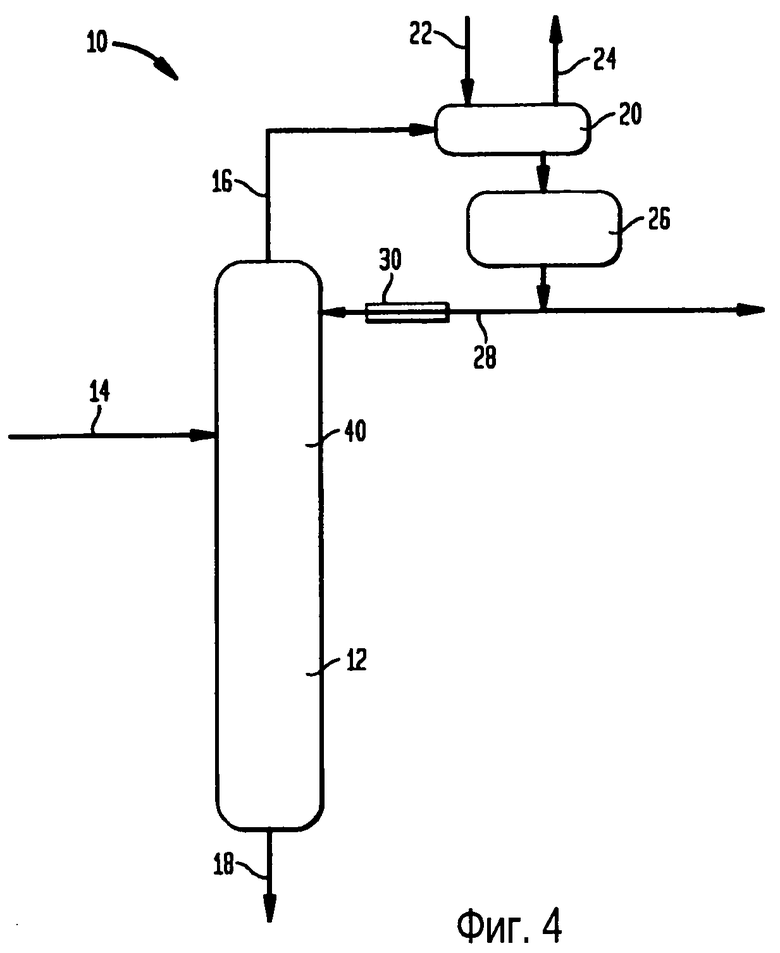

На фигуре 4 приведена принципиальная схема, иллюстрирующая вариант осуществления настоящего изобретения, в котором используется ректификационная система для отделения ацетальдегида от метилацетата путем ректификации под повышенным давлением;

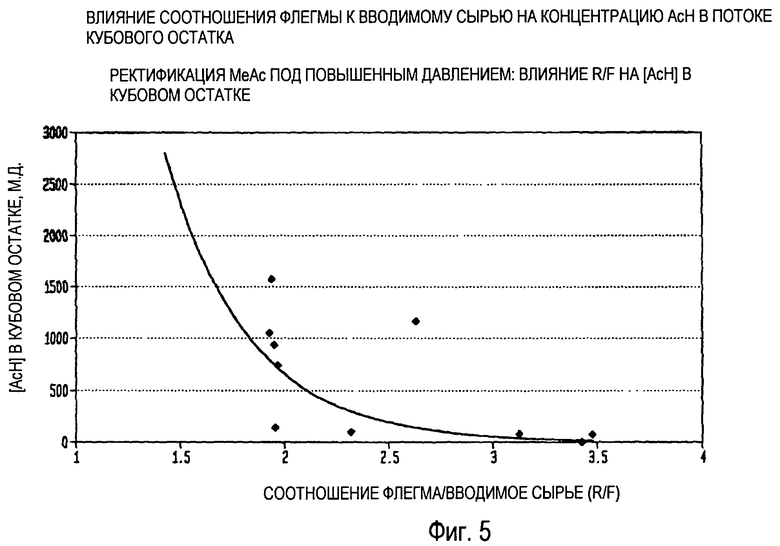

На фигуре 5 приведена графическая зависимость концентрации AcH в кубовом остатке от отношения флегмы к подаваемому сырью (отношение R/F);

На фигуре 6 графически изображены данные по концентрациям AcH, полученные в процессе эксперимента при непрерывной ректификации (Пример серии 17), показывающие концентрации AcH в кубовом продукте и концентрации AcH в дистилляте на протяжении четырехдневного эксперимента;

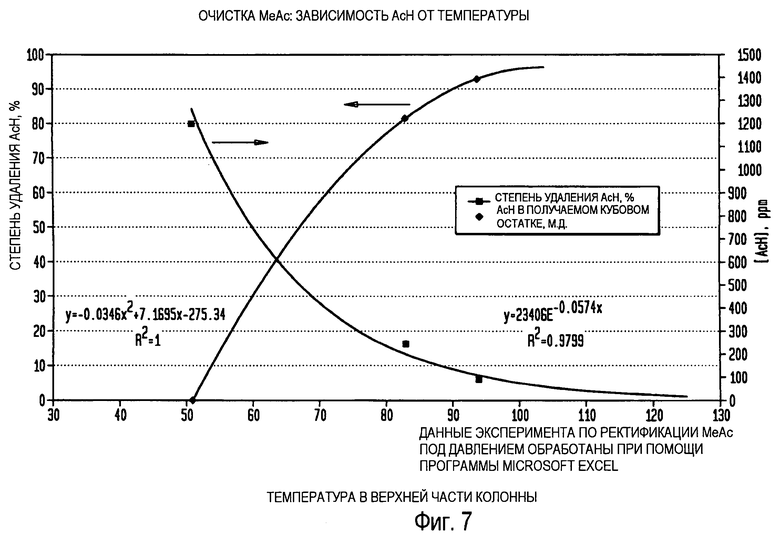

На фигуре 7 приведена графическая зависимость степени удаления AcH и концентрации AcH в кубовом остатке от температуры на верху колонны;

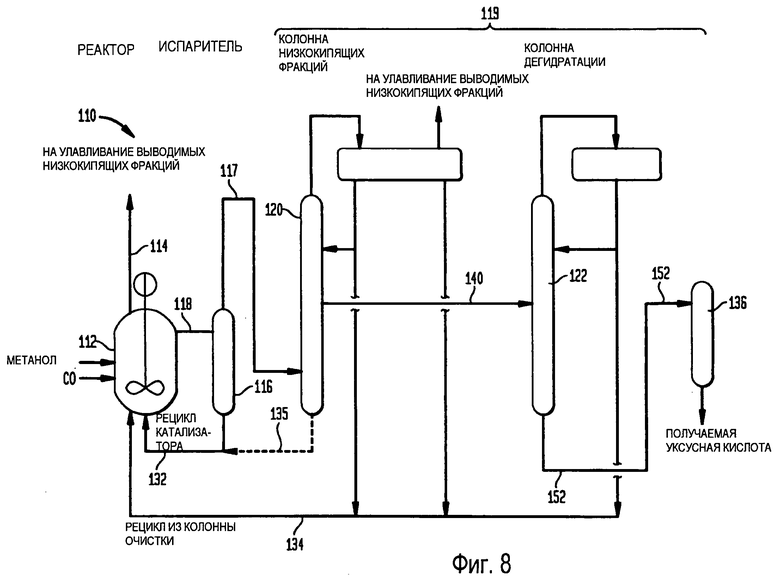

На фигуре 8 приведена принципиальная схема, иллюстрирующая систему для карбонилирования, которая может быть использована применительно к настоящему изобретению.

Подробное описание изобретения

Далее приводится подробное описание изобретения только с целью пояснения на примерах и иллюстрации. Для специалистов в этой области является очевидным модификации конкретных вариантов осуществлений в рамках сущности и объема настоящего изобретения, заявляемого в прилагаемых пунктах формулы изобретения.

Если далее не определено более конкретно, то используемая здесь терминология приводится в ее обычном значении. Термины %, м.д. и другие подобные термины обозначают мас.%, части на миллион по массе и так далее, если не указано иначе.

"Давление ректификации" и другая подобная терминология относится к давлению в ректификационной колонне, измеряемому соответствующим образом на любом уровне, но, предпочтительно, чтобы его измеряли в пространстве верхней части колонны.

"Температура ректификации" или другие подобные фразы относятся к температуре в потоке дистиллята ректификационной колонны, если не определено иначе.

Для удобства здесь используются следующие сокращения:

AcH - ацетальдегид

DMA - диметилацеталь

DME - диметоксиэтан

EtAc - этилацетат

MeAc - метилацетат

MeOH - метанол

OH - дистиллят

фунт/кв.дюйм - избыточное давление

(R/F) отношение - отношение флегмы к подаваемому сырью, по массе

res - кубовый остаток

На основании данных по физическим свойствам (см. таблицу 1 ниже), представляется возможным отделение AcH от MeAc путем фракционной ректификации; однако AcH нелегко выделить из тройных смесей MeAc, MeOH и AcH, которые обсуждаются ниже.

Азеотропные составы и температуры кипения

Справочник: CRC Handbook, 50th Ed.

Предварительные исследования при атмосферном давлении подтвердили очень большую сложность отделения AcH от MeAc в присутствии метанола, несмотря на низкую температуру кипения AcH. Например, при концентрациях метанола в сырье >7%, в основном, весь AcH, вводимый в ректификационную колонну, работающую при атмосферном давлении, выходил в потоке кубового остатка.

Не углубляясь в теоретические основы, тем не менее было обнаружено, что причиной наблюдаемой сложности отделения AcH от MeAc в виде "легкой фракции" является, главным образом, присутствие MeOH в системе. Как видно из уравнения 1 (ниже), метанол, действующий в качестве нуклеофильного реагента, добавляемого к карбонильному углероду AcH, обратимо образует соответствующий полуацеталь.

Предварительные эксперименты по ректификации при атмосферном давлении согласовались с предположением об образовании полуацеталя, имеющего более низкую летучесть (более высокую температуру кипения), чем AcH, что приводило к концентрированию полуацеталя в потоке кубового остатка ректификационной колонны. Оцененная температура кипения полуацеталя метанола при атмосферном давлении составляет около 109°C. Анализ образцов, содержащих AcH и MeOH, с помощью газовой хроматографии не позволял обнаружить присутствие полуацеталя; однако эксперименты с использованием спектрометра с диапазоном измерений в УФ и видимой области доказали, что превращение "свободного" AcH в полуацеталь метанола зависит от температуры, как это видно из примера серии A и B, а также на фигурах 1 и 2.

Пример серии A - Предварительные исследования полуацеталя

Ультрафиолетовый спектрометр калибровали с помощью растворов ацетонитрила и метанола при различных концентрациях (0,5%-1,0%). После калибровки раствор приблизительно 1 мас.% AcH в метаноле переносили в пробирку, герметизировали и помещали в печь для газовой хроматографии при 60°C на 15 минут. Через 15 минут пробирку быстро вынимали и использовали для заполнения кюветы спектрометра. После того как внутрь кюветы помещали термопару, спектрометр закрывали и снимали спектры и показания температуры. Результаты показаны на фигуре 1, на которой видно, что поглощение "свободного" AcH при 285 нм уменьшалось с температурой по мере охлаждения образца.

Были проведены дополнительные исследования (пример серии B) с использованием модифицированной установки для высокоэффективной жидкостной хроматографии, оборудованной детектором на фотодиодной матрице для УФ/видимой области.

Пример серии B - Дополнительные исследования полуацеталя

Детектор на фотодиодной матрице для УФ/видимой области обычного хроматографа для ВЭЖХ (высокоэффективной жидкостной хроматографии) калибровали с использованием стандартов AcH, приготовленных в ацетонитриле хроматографической чистоты. Стандартные растворы содержали AcH в интервале концентраций от 0,1 до 1,5 мас.% для определения молярного коэффициента поглощения для AcH по закону Бэра. Растворы метанола, содержащие AcH в интервале концентраций от 0,5 до 1,5 мас.%, вводили в ВЭЖХ детектор и снимали показания поглощения в диапазоне температур (от 30°C до 100°C). Результаты приведены на фигуре 2 и в таблице 2, а также на фигуре 3.

Зависимость концентрации свободного альдегида от температуры

Из экспериментальных данных были вычислены константы равновесия, и графики Аррениуса Ln Keq от 1/T K указывали на довольно хорошее соответствие данных и согласованность между различными наборами данных и литературными значениями. Наилучшее приближение зависимости Keq от температуры для реакции AcH в MeOH с образованием соответствующего полуацеталя было получено с использованием усредненных данных из экспериментов ВЭЖХ наряду с двумя экспериментальными точками из литературных данных (см. уравнение 2 ниже).

Уравнение 2: Keq=4,61×10-7 exp(8522/RT),

где R=1,9872 и T=K

Уравнение для Keq (уравнение 2) было использовано для вычисления равновесных условий при различных температурах и исходных концентрациях MeOH с использованием исходной концентрации AcH 0,12 мас.%. Например, графическая зависимость вычисленного ожидаемого % "свободного" AcH от температуры при равновесии, исходя из исходных концентраций MeOH, изменяющихся в интервале от 1000 м.д. до 5 мас.%, была приведена на фигуре 3.

Из данных, приведенных на фигуре 3, можно сделать вывод, что несмотря на то, что количество свободного ацетальдегида понижается, по мере того как повышается количество метанола в смеси, эта тенденция может быть изменена в пользу увеличения свободного ацетальдегида путем повышения температуры и давления.

Примеры 1-16

Как показано на фигуре 4, ректификационную установку 10 с шестьюдесятью (60) перфорированными тарелками типа Олдершоу использовали для ректификации тройных смесей MeAc, MeOH и AcH при повышенном давлении при повышенных температурах. Установка 10 включает колонну 12 с шестьюдесятью (60) тарелками, снабженную штуцером для подачи сырья 14 на тарелку 40, линией отвода дистиллята 16 и штуцером для отвода кубового остатка 18. Линия отвода дистиллята снабжена конденсатором 20, имеющим входной штуцер 22 и выходной штуцер 24 для хладагента. Конденсатор 20 соединен с приемником 26 для приема сконденсированного дистиллята и подачи его в линию возврата флегмы 28, которая необязательно снабжена подогревателем 30.

Установка 10 работала в результате подачи тройной смеси MeAc, MeOH и AcH в штуцер для подачи сырья 14 колонны 12, конденсации дистиллята колонны в конденсаторе 20 и подачи сконденсированного дистиллята в качестве флегмы через линию 28 назад в колонну. Кубовый остаток выводили через штуцер для отвода кубового остатка 18, в то время как сконденсированный материал повторно доводили до кипения для поддержания потока в колонне.

Серию экспериментов по ректификации проводили при рабочих давлениях ректификации приблизительно 45 фунт/кв.дюйм с использованием MeAc, смешанного с AcH, с получением исходного сырья в колонне с заданным содержанием AcH около 1200 м.д. Эксперименты по ректификации проводили при различных соотношениях флегма/сырье (R/F), расходах сырья и температурах хладагента конденсатора дистиллята 20, как показано в таблице 3. Температуры конденсатора 20, поддерживаемые путем пропускания хладагента через штуцер для ввода хладагента 22 и штуцер для вывода хладагента 24, оказывали влияние на температуру приемника дистиллята 26, который использовали для флегмы, и охлажденная флегма оказывала влияние как на скорости внутреннего орошения, так и на равновесную концентрацию AcH и его соответствующей MeOH полуацетали в потоке флегмы. Температура хладагента в штуцере для ввода хладагента 22 конденсатора дистиллята 20 повышали (от значения обычно <10°C для примеров 1-7) до нового уровня около 37°C, начиная с примера 8. Кроме того, во время серии примеров, начиная с примера 14, добавляли подогреватель флегмы 30. Линию подачи сырья также подогревали для регулирования температуры.

Подробности работы установки и результаты для примеров 1-16 приведены в таблицах 3 и 4 и обсуждаются ниже.

Примеры 1-7 проводили с переохлажденной флегмой при температуре около 7°C±4°C при расходах 10,4±0,4 г/мин, что соответствовало величинам отношения флегмы к сырью (R/F) в интервале от 2,63:1,0 до 6,45:1,0, смотрите таблицу 3. В первых трех примерах в этой серии (1, 2 и 3) в образцах продукта потока кубового остатка 18 содержания AcH были ниже пределов обнаружения; смотрите таблицу 3. В примере 4, в установку до пуска загружали исходное сырье MeAc/MeOH с 1246 м.д. AcH, и в приемник дистиллята 26 загружали материалы, в который был дополнительно введен AcH до концентрации 5,33 мас.%. Пример 5 был продолжением примера 4. В обоих этих примерах (4 и 5) наблюдались низкие концентрации AcH в полученном потоке кубового остатка (то есть 79 м.д. и 1 м.д.) даже при использовании загрузки приемника дистиллята с дополнительным введением AcH и, как следствие, флегм (образцов дистиллята), которые содержали 2,24 мас.% и 1,69 мас.% AcH.

В примере 6 в установку загружали 5 мас.% AcH в приемник дистиллята 20 и по примеру 7 начинали загрузку в приемник дистиллята около 10% AcH. Концентрацию AcH в потоке кубового остатка понижали до приемлемого уровня около 76 м.д. в примере 8, который проводили при исходной концентрации AcH в дистилляте 1 мас.%, которая повышалась во время эксперимента. Расход флегмы 10,7 г/мин (R/F=3,47:1,0) был характерным, и температуру хладагента в конденсаторе дистиллята 30 повышали примерно до 37°C.

Из таблицы 3 видно, что соотношение R/F уменьшали до < 2,32:1,0 для примеров 9-14 и температуру охлаждения дистиллята поддерживали при 38±2°C. Примеры 9 и 10 - оба запускали с использованием ребойлера и материала из приемника дистиллята 26 из предыдущего эксперимента, примера 8. Как можно видеть из данных в таблице 4, концентрации AcH в потоке кубового остатка составляли около 115±20 м.д. для примеров 9 и 10 с соответствующими концентрациями AcH в приемнике дистиллята (во флегме) в интервале примерно 3,3±0,3 мас.%.

Примеры 11, 12, 13 и 14 проводили при более низком отношении флегмы к вводимому сырью около 1,94±0,2:1,0 (смотрите таблицу 3), и все эти примеры ректификации приводили к неприемлемо высоким концентрациям AcH в кубовом остатке. Пример 11 начинали с исходной загрузки приемника дистиллята, содержащей 5,6 мас.% AcH, и это приводило к содержанию 937-1434 м.д. AcH в образцах кубового остатка. Кубовый остаток в примере 12 содержал около 737 м.д. AcH и пример начинали на ребойлере и со смесями дистиллята из предыдущего примера 11. Пример 13 начинали с ребойлером и материалом из сборника дистиллята из предыдущего примера и образцы кубового остатка имели содержания AcH до 1568 м.д. Пример 14 проводили со свежей загрузкой приемника дистиллята смесью MeAc/MeOH, в которую добавлялся AcH до содержания только около 2 мас.%, что приводило к концентрациям AcH в потоке кубового остатка, которые только слегка понижались до примерно 1050 м.д.

Приемник дистиллята 26 загружали смесью MeAc/MeOH с добавкой 2 мас.% AcH для примера 15, и предыдущее соотношение R/F<2,32: 1,0 увеличивали до более высокого соотношения R/F 4,3:1,0. Поток кубового остатка содержал около 0,16 мас.% AcH для примера 15. Следующий эксперимент (пример 16) начинали с более низкой исходной концентрации AcH (то есть 1 мас.% AcH) в приемнике дистиллята 26, загрузки ребойлера около 0,12 мас.% AcH и проводили его при еще более высоком соотношении R/F (то есть 6,19:1,0). Содержание AcH в кубовом остатке понижалось до <500 м.д. во время этого эксперимента.

На фигуре 5 показана графическая зависимость содержания AcH (м.д.) в продукте (кубовом остатке) от соотношения R/F, на которой видно, что эффективность удаления значительно повышается при соотношениях R/F больше, чем примерно 2. Содержание AcH (м.д.) в кубовом остатке зависело от соотношения R/F в соответствии с формулой:

Уравнение 3:

[AcH] в кубовом остатке, м.д.=102,000 e-2,53 x соотношение R/F

Рабочие условия и расчеты для удаления ацетальдегида путем ректификация при повышенном давлении (45 фунт/кв.дюйм)

(°C)

(°C)

[AcH] мас.%

Кубовый остаток отношение (по массе)

AcH

(г/ч)

Характерные результаты анализов для удаления ацетальдегида путем ректификации при повышенном давлении (45 фунт/кв.дюйм)

Характерные результаты анализов для удаления ацетальдегида путем ректификации при повышенном давлении (45 фунт/кв.дюйм) (продолжение)

Характерные результаты анализов для удаления ацетальдегида путем ректификации при повышенном давлении (45 фунт/кв.дюйм) (продолжение)

Характерные результаты анализов для удаления ацетальдегида путем ректификации при повышенном давлении (45 фунт/кв.дюйм) (продолжение)

Характерные результаты анализов для удаления ацетальдегида путем ректификации при повышенном давлении (45 фунт/кв.дюйм) (продолжение)

Характерные результаты анализов для удаления ацетальдегида путем ректификации при повышенном давлении (45 фунт/кв.дюйм) (продолжение)

Пример серии 17

Используя указанные выше методику и установку, эксперимент по непрерывной ректификации, пример серии 17, проводили при работе в течение четырех дней. Состав сырья и рабочие параметры приведены в таблицах 5 и 6. Эксперимент проводили при давлении около 45 фунт/кв.дюйм во время первых трех с половиной дней и понижали до примерно 30 фунт/кв.дюйм в течение последних приблизительно 8,5 часов четвертого дня. Соотношения флегмы к сырью поддерживали около 4,6:1,0 во время эксперимента. Результаты эксперимента показали, что концентрации AcH в продукте кубового остатка обычно составляли около 100±50 м.д. при работе при давлении около 45 фунт/кв.дюйм, соответствуя концентрациям AcH в дистилляте около 1,4±0,5 мас.%. Когда давление понижали примерно до 30 фунт/кв.дюйм на 4 день эксперимента, концентрации AcH в кубовом остатке повышались чуть выше 250 м.д.

Данные по составу сырья при непрерывном удалении ацетальдегида путем ректификации при давлении 45 фунт/кв.дюйм и с последующим понижением давления до 30 фунт/кв.дюйм

Рабочие условия при непрерывном удалении ацетальдегида путем ректификации при давлении 45 фунт/кв.дюйм и с последующим понижением давления до 30 фунт/кв.дюйм

На фигуре 6 приведена кривая концентрации ацетальдегида в дистилляте и кубовом остатке во время непрерывного четырехдневного эксперимента, из результатов которого видно, что ректификационная колонна под повышенным давлением позволяет эффективно удалять ацетальдегид из вводимой смеси сырья. Из фигуры 6 видно, что по сравнению, по существу, с нулевым удалением AcH из потоков MeAc с высоким содержанием MeOH путем ректификации при атмосферном давлении (0 фунт/кв.дюйм) степень удаления AcH повышалась до ~82% и ~93% при рабочих давлениях ~30 фунт/кв.дюйм и ~45 фунт/кв.дюйм, соответственно (при использовании исходного сырья с содержанием 1200 м.д. AcH и при соотношении R/F ~4,6:1,0). Этот результат является действительно неожиданным, принимая во внимание неэффективность традиционной ректификации при низком давлении для удаления ацетальдегида из смесей метилацетата с метанолом. Результаты воздействия повышенной температуры и давления, а также соотношения R/F дополнительно показаны на фигуре 7.

На фигуре 7 приведена графическая зависимость степени удаления AcH (%) и содержания AcH в продукте от температуры, на которой видно, что эффективность удаления и чистота продукта значительно повышаются при температурах в верхней части колонны выше примерно 70°C или около этого.

Таким образом, настоящее изобретение предлагает способ очистки тройной смеси метилацетата, метанола и ацетальдегида путем ректификации при повышенных давлениях, предпочтительно, по меньшей мере, при 10 фунт/кв.дюйм. Подходящими рабочими давлениями являются давления от 10 фунт/кв.дюйм до 75 фунт/кв.дюйм, например, от 20 фунт/кв.дюйм до 50 фунт/кв.дюйм, или от 25 до 50 фунт/кв.дюйм. При этих давлениях температуру в верхней части колонны предпочтительно поддерживать примерно от 70°C до 150°C, например, примерно от 85°C до 115°C, или примерно от 90°C до 100°C. Подходящими соотношениями флегмы к сырью R/F являются соотношения от 2 до 7, например, больше, чем 2, больше, чем 2,5, больше, чем 3 или больше, чем 4 внутри этого интервала соотношения R/F.

В различных вариантах осуществления изобретения способ является эффективным для очистки сырья до содержания AcH меньше, чем 100 м.д., или меньше, чем 50 м.д., когда сырье имеет содержание AcH больше, чем 100 м.д., больше, чем 250 м.д. или 500 м.д.; или больше, чем 1000 м.д. Смесь сырья может содержать более чем 1200 м.д. ацетальдегида, например, 2000 м.д., или до 5000 м.д., или до 1 мас.% и необязательно и больше AcH. Смесь сырья в ряде случаев может также содержать примерно от 5% до 50% метанола, например, примерно от 10% до 40% метанола, или примерно от 15% до 30% метанола.

Производство уксусной кислоты из очищенных смесей метилацетат/метанол

Смеси метилацетат/метанол, очищенные в соответствии с изобретением, могут быть поданы непосредственно в установку карбонилирования метанола в качестве исходного сырья для получения уксусной кислоты. Установка карбонилирования 110 этого класса показана схематически на фигуре 8 вместе с соединенной с ней очисткой. Монооксид углерода и очищенный поток MeAc/MeOH изобретения (и необязательно дополнительный метанол или его реакционно-способную производную) вводят непрерывно в реактор 112 при соответствующем смешении с монооксидом углерода при повышенном давлении. Неконденсирующиеся побочные продукты удаляют из реактора для поддержания оптимального парциального давления монооксида углерода. В реакторе происходит реакция карбонилирования с получением уксусной кислоты при поддержании подходящей реакционной смеси. Реакционная смесь в реакторе 112 включает катализатор из металла Группы VIII, необязательно йодидную соль, алкилгалогенидный промотор, монооксид углерода, уксусную кислоту, метанол и/или его реакционно-способные производные, и воду, которые более подробно обсуждаются далее.

Катализатором из металла Группы VIII может являться родиевый и/или иридиевый катализатор. Родиевый катализатор может быть добавлен в любой подходящей форме, такой как родий в каталитическом растворе в виде равновесной смеси, включающей анион [Rh(CO)2I2]-, хорошо известной в технике. Когда раствор родия находится в обогащенной монооксидом углерода среде реактора, обычно поддерживают растворимость родия, так как анионные соединения карбонилйодида родия обычно растворимы в воде и уксусной кислоте. Однако, когда они переносятся в обедненные монооксидом углерода среды, которые обычно существуют в испарителе легких фракций в колонне и так далее, равновесная композиция родий/катализатор изменяется, так как доступно меньше монооксида углерода. Родий осаждается, например, в виде RhI3; детали относительно формы родия, захваченного выходным потоком реактора, в достаточной степени не изучены. Йодидные соли помогают уменьшить осаждение в испарителе при так называемых условиях "малой воды", что является известным любому специалисту в этой области.

Йодидные соли, содержащиеся в реакционных смесях, могут находиться в форме растворимой соли щелочного металла или щелочноземельного металла, или четвертичного аммония, или соли фосфония. В конкретных вариантах осуществления сопромотором катализатора является йодид лития, ацетат лития или их смеси. Соль сопромотора может быть добавлена в виде нейодидной соли, которая может образовать затем йодидную соль. Йодидный стабилизатор катализатора может быть введен непосредственно в реакционную систему. В качестве варианта йодидная соль может быть образована in-situ, так как при рабочих условиях в реакционной системе широкий набор нейодидных солей, являющихся предшественниками, могут взаимодействовать с метилйодидом с образованием соответствующей йодидной соли в качестве сопромотора и стабилизатора. Дополнительные подробности относительно образования йодидной соли можно найти в патенте США № 5001259, Smith et al.\ 5026908, Smith et al.\ и 5144068, Smith et al., содержание которых приводится здесь путем ссылки на них.

Аналогично, иридиевый катализатор в жидкой реакционной композиции для карбонилирования может включать иридийсодержащее соединение, которое растворимо в жидкой реакционной композиции. Иридиевый катализатор может быть добавлен в жидкую реакционную композицию для реакции карбонилирования в любой подходящей форме, которая растворяется в жидкой реакционной композиции или может быть превращена в растворимую форму. Примеры подходящих иридийсодержащих соединений, которые могут быть добавлены в жидкую реакционную композицию, включают: IrCl3, IrI3, IrBr3, [Ir(CO)2I]2, [Ir(CO)2Cl]2, [Ir(CO)2Br]2, [Ir(CO)2I2]H+, [Ir(CO)2Br2]H+, [Ir(CO)2I4]-H+, [Ir(CH3)I3(CO2]-H+, Ir4(CO)12, IrCl3·3H2O, IrBr3·3H2O, Ir4(CO)12, металлический иридий, Ir2O3, Ir(acac)(CO)2, Ir(acac)3, ацетат иридия, [Ir3O(OAc)6(H2O)3][OAc], и гексахлориридиевую кислоту [H2IrCl6]. Комплексы иридия, не содержащие хлорида, такие как ацетаты, оксалаты и ацетоацетаты, обычно используют в качестве исходных реагентов. Концентрация иридиевого катализатора в жидкой реакционной композиции может составлять от 100 до 6000 м.д. Карбонилирование метанола с использованием иридиевого катализатора является хорошо известным процессом, и в целом он описан в следующих патентах США № 5942460; 5932764; 5883295; 5877348; 5877347 и 5696284, содержание которых приводится в этой заявке путем ссылки на них.

Алкилгалогенидный сокатализатор/промотор обычно используют в комбинации с компонентом катализатора на основе металла Группы VIII. Метилйодид является предпочтительным алкилгалогенидным промотором. Предпочтительно, чтобы концентрация алкилгалогенида в жидкой реакционной композиции составляла от 1 до 50% по массе, предпочтительно, от 2 до 30% по массе.

Алкилгалогенидный промотор может быть объединен с солевым стабилизатором/соединением-сопромотором, которые могут включать соли металлов Группы IA или Группы IIA, или четвертичного аммония или соль фосфония. Особенно предпочтительными являются йодидные и ацетатные соли, например, йодид лития или ацетат лития.

Другие промоторы и сопромоторы, которые могут быть использованы в качестве составной части каталитической системы настоящего изобретения, описаны в Европейском патенте № EP 0849248, содержание которого приводится здесь путем ссылки на него. Подходящие промоторы выбирают из рутения, осмия, вольфрама, рения, цинка, кадмия, индия, галлия, ртути, никеля, платины, ванадия, титана, меди, алюминия, олова, сурьмы, и более предпочтительными являются промоторы, выбранные из рутения и осмия. Конкретные сопромоторы описаны в патенте США № 6627770, содержание которого приводится здесь путем ссылки на него.

Промотор может присутствовать в эффективном количестве, не превышающем предел его растворимости в жидкой реакционной композиции и/или в любых жидких технологических потоках, рециркулируемых в реактор карбонилирования со стадии извлечения уксусной кислоты. При использовании промотора, предпочтительно, чтобы он присутствовал в жидкой реакционной композиции при мольном отношении промотора к металлическому катализатору [от 0,5 до 15]:1, предпочтительно, [от 2 до 10]:1, более предпочтительно, [от 2 до 7,5]:1. Подходящая концентрация промотора составляет от 400 до 5000 м.д.

Реакция карбонилирования происходит в реакторе 112 по мере того как реагенты, метанол и монооксид углерода непрерывно подают в реактор. Монооксид углерода может быть практически чистым или может содержать инертные примеси, такие как диоксид углерода, метан, азот, инертные газы, вода и C1-C4 парафиновые углеводороды. Предпочтительно, чтобы присутствие водорода в монооксиде углерода, образующегося in situ в результате реакции конверсии водяного пара, поддерживалось на низком уровне, например, при его парциальном давлении менее 1 бар, так как его присутствие может приводить к образованию продуктов гидрирования. Предпочтительно, чтобы парциальное давление монооксида углерода в реакционной смеси составляло от 1 до 70 бар, предпочтительно, от 1 до 35 бар, и наиболее предпочтительно, от 1 до 15 бар.

Предпочтительно, чтобы давление реакции карбонилирования составляло в интервале от 10 до 200 бар, предпочтительно, от 10 до 100 бар, наиболее предпочтительно, от 15 до 50 бар. Предпочтительно, чтобы температура реакции карбонилирования составляла от 100 до 300°C, предпочтительно, от 150 до 220°C. Уксусную кислоту обычно получают реакцией в жидкой фазе при температуре около 150-200°C и общем давлении примерно от 20 до 50 бар.

Уксусная кислота обычно входит в состав реакционной смеси в качестве растворителя, в котором проводят реакцию.

Подходящие реакционно-способные производные метанола включают метилацетат, диметиловый эфир, метилформиат и метилйодид. Смесь метанола и его реакционно-способных производных может быть использована в качестве реагирующих веществ в способе настоящего изобретения. Предпочтительно, чтобы в качестве реагирующих веществ использовался метанол и/или метилацетат. По меньшей мере, некоторая часть метанола и/или его реакционно-способной производной будет превращаться в метилацетат, а следовательно, и присутствовать в виде метилацетата в жидкой реакционной композиции в результате взаимодействия с получаемой уксусной кислотой или используемой в качестве растворителя уксусной кислотой. Предпочтительно, чтобы концентрация в жидкой реакционной композиции метилацетата составляла от 0,5 до 70% по массе, предпочтительно, от 0,5 до 50% по массе, более предпочтительно, от 1 до 35% по массе, и наиболее предпочтительно, 1-20% по массе.

Вода может образовываться in situ в жидкой реакционной композиции, например, в результате реакции этерификации между метанолом и получаемой уксусной кислотой. Вода может быть введена в реактор карбонилирования вместе с другими компонентами жидкой реакционной среды или отдельно от них. Вода может быть разделена от других компонентов реакционной композиции, выводимой из реактора, и может быть рециркулирована в регулируемых количествах для поддержания требуемой концентрации воды в жидкой реакционной композиции. Предпочтительно, чтобы концентрация воды, поддерживаемая в жидкой реакционной композиции в реакторе 112, составляла от 0,1 до 16% по массе, более предпочтительно, от 1 до 14% по массе, наиболее предпочтительно, от 1 до 10% по массе, лучше менее чем 10 мас.% воды.

Из реактора 112 поток реакционной смеси непрерывно подают через трубопровод 118 в испаритель 116. С помощью испарителя полученную уксусную кислоту и большую часть легкой фракции (метилйодид, метилацетат и воду) отделяют от реакторного катализаторного раствора, и неочищенный технологический поток 117 направляют с растворенными в нем газами на ректификацию или секцию очистки 119 при одностадийном испарении. Катализаторный раствор рециркулируют в реактор по трубопроводу 132. При технологических условиях испарения родий подвержен дезактивации при низких парциальных давлениях монооксида углерода в испарительной емкости и может быть унесен в систему очистки 119.

Очистка уксусной кислоты обычно включает ректификационную колонну для низкокипящих фракций, колонну дегидратации, и, необязательно, колонну высококипящих фракций. Технологический поток неочищенного пара 117 из испарителя подают в колонну низкокипящих фракций 120. Метилйодид, метилацетат и часть воды конденсируются в верхней части колоны низкокипящих фракций с образованием двух фаз (органической и водной). Обе фазы дистиллята возвращают в реакционную секцию по линии рециркуляции 134. Растворенные газы из колонны низкокипящих фракций удаляют с помощью секции ректификации. Перед тем как этот выводимый поток сбрасывают на факел, остаточные низкокипящие фракции промывают в скруббере и рециркулируют в процесс. Необязательно, но жидкий рециркулируемый поток 135 из колонны низкокипящих фракций может также быть возвращен в реактор.

Очищенный технологический поток 140 выводится сбоку из колонны легкокипящих фракций 120 и подаются в колонну дегидратации 122. Воду и некоторое количество уксусной кислоты из этой колонны отделяют и рециркулируют, как показано на фигуре, в реакционную систему по линии рециркуляции 134. Очищенный и осушенный технологический поток 152 из колонны дегидратации 122 поступает, как показано на фигуре, на слой ионообменной смолы 136 и после его прохождения отбирается продукт. В системе карбонилирования 110 используют только 2 колонны для очистки, и предпочтительно, чтобы они работали в соответствии с режимами, описанными более подробно в патенте США № 6657078, Scates et al., озаглавленном "Энергосберегающий способ карбонилирования", содержание которого приводится здесь путем ссылки на него.

Несмотря на то, что изобретение было описано со ссылкой на предпочтительные варианты осуществления, для специалистов в этой области является очевидным, что возможны модификации и изменения, обладающие преимуществами этого изобретения. Поэтому, предполагается, что изобретение во всех случаях включает все эти модификации и изменения и что они подпадают под следующие далее пункты формулы изобретения или их эквиваленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА УКСУСНОЙ КИСЛОТЫ | 2006 |

|

RU2404960C2 |

| АЗЕОТРОПНЫЕ СМЕСИ, СОДЕРЖАЩИЕ 1,2,3,3,3-ПЕНТАФТОРПРОПЕН И ФТОРИД ВОДОРОДА, И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2444509C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УКСУСНОЙ КИСЛОТЫ ИЗ РАЗБАВЛЕННЫХ ВОДНЫХ ПОТОКОВ, ОБРАЗУЮЩИХСЯ В ХОДЕ ПРОЦЕССА КАРБОНИЛИРОВАНИЯ | 1996 |

|

RU2155183C2 |

| СПОСОБ КОНТРОЛЯ НАД ПРОЦЕССОМ УДАЛЕНИЯ ПЕРМАНГАНАТНЫХ ВОССТАНОВЛЕННЫХ СОЕДИНЕНИЙ ПРИ ИСПОЛЬЗОВАНИИ ТЕХНОЛОГИИ КАРБОНИЛИРОВАНИЯ МЕТАНОЛА | 2005 |

|

RU2376276C2 |

| СПОСОБ КОНТРОЛЯ НАД ПРОЦЕССОМ УДАЛЕНИЯ ПЕРМАНГАНАТНЫХ ВОССТАНОВЛЕННЫХ СОЕДИНЕНИЙ ПРИ ИСПОЛЬЗОВАНИИ ТЕХНОЛОГИИ КАРБОНИЛИРОВАНИЯ МЕТАНОЛА | 2005 |

|

RU2493143C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2012 |

|

RU2594741C2 |

| Способ разделения смеси винилацетата и метанола | 1979 |

|

SU878761A1 |

| СПОСОБ ВЫДЕЛЕНИЯ КОНЦЕНТРИРОВАННОГО ЭПИХЛОРГИДРИНА ИЗ ПРОДУКТОВ ЭПОКСИДИРОВАНИЯ ХЛОРИСТОГО АЛЛИЛА ПЕРОКСИДОМ ВОДОРОДА НА ТИТАНСОДЕРЖАЩЕМ ЦЕОЛИТНОМ КАТАЛИЗАТОРЕ | 2015 |

|

RU2593205C1 |

| УДАЛЕНИЕ АЛЬДЕГИДОВ ПРИ ПОЛУЧЕНИИ УКСУСНОЙ КИСЛОТЫ | 2013 |

|

RU2595035C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИЭТИЛЕНГЛИКОЛЯ И ТРИЭТИЛЕНГЛИКОЛЯ | 2009 |

|

RU2420509C1 |

Изобретение относится к усовершенствованным способам удаления ацетальдегида из смеси метилацетата, метанола и ацетальдегида, один из которых включает: (а) введение смеси метилацетата, метанола и ацетальдегида в ректификационную колонну; (b) ректификацию введенной смеси метилацетата, метанола и ацетальдегида при давлении 68,95 кПа (10 фунт/кв.дюйм) или более с образованием потока пара, отводимого сверху колонны, обогащенного ацетальдегидом, по сравнению с вводимой смесью, и кубового остатка, обедненного ацетальдегидом по сравнению с вводимой смесью; (с) возвращение в виде флегмы части потока пара, отводимого сверху колонны, в ректификационную колонну; и (d) вывод потока кубового остатка, обедненного ацетальдегидом, из ректификационной колонны, где температура потока пара, отводимого сверху колонны, составляет от 85 до 115°С. Изобретение также относится к способу получения уксусной кислоты, включающему: (а) очистку смеси метилацетата, метанола и ацетальдегида с удалением ацетальдегида путем: (i) введения смеси метилацетата, метанола и ацетальдегида в ректификационную колонну; (ii) ректификации вводимой смеси метилацетата, метанола и ацетальдегида при давлении 68,95 кПа (10 фунт/кв.дюйм) или более с образованием потока пара, отводимого сверху колонны, обогащенного ацетальдегидом, по сравнению с вводимой смесью, и кубового остатка, обедненного ацетальдегидом, по сравнению с вводимой смесью; (iii) возвращение в виде флегмы части потока пара, отводимого сверху колонны, в ректификационную колонну; и (iv) вывода потока кубового остатка, обедненного ацетальдегидом, из ректификационной колонны; (b) введение очищенного потока кубового остатка в реакционную смесь для карбонилирования вместе с оксидом углерода, где реакционная смесь для карбонилирования включает воду, катализатор, выбранный из родиевых катализаторов, иридиевых катализаторов или их смесей, промотор из метилйодида и уксусную кислоту; и (с) извлечение уксусной кислоты из смеси карбонилирования, где температура потока пара, отводимого сверху колонны, составляет от 85 до 115°С. 3 н. и 12 з.п. ф-лы, 8 ил., 6 табл., 16 пр.

1. Способ удаления ацетальдегида из смеси метилацетата, метанола и ацетальдегида, включающий:

(a) введение смеси метилацетата, метанола и ацетальдегида в ректификационную колонну;

(b) ректификацию введенной смеси метилацетата, метанола и ацетальдегида при давлении 68,95 кПа (10 фунт/кв.дюйм) или более с образованием потока пара, отводимого сверху колонны, обогащенного ацетальдегидом, по сравнению с вводимой смесью, и кубового остатка, обедненного ацетальдегидом по сравнению с вводимой смесью;

(c) возвращение в виде флегмы части потока пара, отводимого сверху колонны, в ректификационную колонну; и

(d) вывод потока кубового остатка, обедненного ацетальдегидом, из ректификационной колонны,

где температура потока пара, отводимого сверху колонны, составляет от 85°С до 115°С.

2. Способ по п.1, где ректификационная колонна работает при давлении от 68,95 кПа (10 фунт/кв.дюйм) до 517 кПа (75 фунт/кв.дюйм).

3. Способ по п.1 или 2, где температура потока пара, отводимого сверху колонны, составляет от 90°С до 100°С.

4. Способ по п.1, где ректификационная колонна работает при соотношении флегмы к сырью (R/F) больше чем 2.

5. Способ по п.1, где ректификационная колонна работает при соотношении флегмы к сырью (R/F) больше чем 3.

6. Способ по п.1, где ректификационная колонна работает при соотношении флегмы к сырью (R/F) больше чем 7.

7. Способ по п.1, где температура потока пара, отводимого сверху колонны, составляет от 85°С до 115°С, и вводимая смесь включает от 5 мас.% до 50 мас.% метанола.

8. Способ удаления ацетальдегида из смеси метилацетата, метанола и ацетальдегида, включающий:

(a) введение смеси метилацетата, метанола и ацетальдегида в ректификационную колонну, где вводимая смесь включает, по меньшей мере, 5 мас.% метанола, более чем 100 м.д. ацетальдегида и в качестве остального количества - метилацетат;

(b) ректификацию вводимой смеси метилацетата, метанола и ацетальдегида при давлении 68,95 кПа (10 фунт/кв.дюйм) или более с образованием потока пара, отводимого сверху колонны, обогащенного ацетальдегидом, по сравнению с вводимой смесью, и кубового остатка, обедненного ацетальдегидом по сравнению с вводимой смесью;

(c) возвращение в виде флегмы части потока пара, отводимого сверху колонны, в ректификационную колонну;

(d) регулирование температуры потока пара, отводимого сверху колонны, давления в ректификационной колонне и соотношения флегмы к сырью (R/F) в ректификационной колонне так, чтобы концентрация ацетальдегида в потоке кубового остатка составляла меньше 100 м.д.; и

(e) вывод потока кубового остатка, обедненного ацетальдегидом, из ректификационной колонны, где температура потока пара, отводимого сверху колонны, составляет от 85°С до 115°С, и вводимая смесь включает от 5 мас.% до 50 мас.% метанола.

9. Способ по п.8, где вводимая смесь включает больше чем 250 м.д. ацетальдегида.

10. Способ по п.9, где вводимая смесь включает больше чем 1000 м.д. ацетальдегида.

11. Способ по любому из пп.8-10, где поток кубового остатка содержит меньше чем 50 м.д. ацетальдегида.

12. Способ по любому из пп.8-10, где вводимая смесь включает от 10 мас.% до 40 мас.% метанола.

13. Способ по любому из пп.8-10, где вводимую смесь получают при производстве поливинилового спирта из поливинилацетата путем его омыления.

14. Способ получения уксусной кислоты, включающий:

(a) очистку смеси метилацетата, метанола и ацетальдегида с удалением ацетальдегида путем: (i) введения смеси метилацетата, метанола и ацетальдегида в ректификационную колонну; (ii) ректификации вводимой смеси метилацетата, метанола и ацетальдегида при давлении 68,95 кПа (10 фунт/кв.дюйм) или более с образованием потока пара, отводимого сверху колонны, обогащенного ацетальдегидом, по сравнению с вводимой смесью, и кубового остатка, обедненного ацетальдегидом, по сравнению с вводимой смесью; (iii) возвращения в виде флегмы части потока пара, отводимого сверху колонны, в ректификационную колонну; и (iv) вывода потока кубового остатка, обедненного ацетальдегидом, из ректификационной колонны;

(b) введение очищенного потока кубового остатка в реакционную смесь для карбонилирования вместе с оксидом углерода, где реакционная смесь для карбонилирования включает воду, катализатор, выбранный из родиевых катализаторов, иридиевых катализаторов или их смесей, промотор из метилйодида и уксусную кислоту; и

(c) извлечение уксусной кислоты из смеси карбонилирования, где температура потока пара, отводимого сверху колонны, составляет от 85°С до 115°С.

15. Способ по п.14, где катализатором является родиевый катализатор, и реакционная смесь для карбонилирования содержит менее чем 10% по массе воды.

| Контейнер для хранения и транспортирования крупногабаритного груза | 1980 |

|

SU893730A1 |

| US 6339171 B1, 15.01.2002 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 2006293537 A1, 28.12.2006 | |||

| US 5625095 A, 29.04.1997 | |||

| WO 2006115721 A1, 02.11.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1994 |

|

RU2132840C1 |

Авторы

Даты

2012-12-20—Публикация

2008-09-30—Подача