Изобретение относится к усовершенствованному способу разделения смеси винилацетата и метанола, содержащей примеси ацетальдегида и метилацетата и образующейся в производстве поливинилбутираля.

Известны различные способы разделения винилацетатсодержащих смесей, например экстрактивной ректификацией углеводородами бензольного или нафталинового ряда 1.

Однако в этом случае возникают трудности, связанные с очисткой винилацетата от примесей этих углеводородов.

Известна также водная экстрактивная ректификация смеси винилацетата и метанола, содержащей примеси ацетальдегида и метилацетата. Процесс ведут с подачей воды ниже подачи флегмы с последующей очисткой от ацетальдегида, обработкой дистиллята винилацетата, содержащего также метанол, ароматическими аминами или карбоновыми кислотами. Выделение чистого (до 100%) винилацетата ведут в колонне периодического действия. Степень извлечения его до 93,2% 2.

Однако в этом случае теряется с головными фракциями часть винилацетата.

Наиболее близким к предлагаемому способу является способ разделения смеси винилацетата и метанола, содержащей до 1% ацетальдегида и метилацетата. Способ осуществляют экстрактивной ректификацией водой в колонне с подачей ее

5 на вторую тарелку при весовом соотношении вода : содержащийся в смеси метанол, равном 3,78 : 1,0.

Процесс ведут с возвратом части конденсата паров этой колонны в виде флегмы (флегмовое число 2,5-3,0), а остальную часть конденсата направляют на расслаивание водной и органической фаз. Кубовая жидкость этой колонны представляет собой водно-метанольную смесь, которую ректификацией разделяют на чистые компоненты, причем воду возвращают в начало процесса. Образовавшуюся после расслаивания водную фазу также возвращают в начало процесса. Органическую

20 фазу подвергают ректификации с отделением в виде дистиллята смеси ацетальдегида, метанола, металацетата и винилацетата, из которой после дополнительной ректификации отгоняют легкокипящие

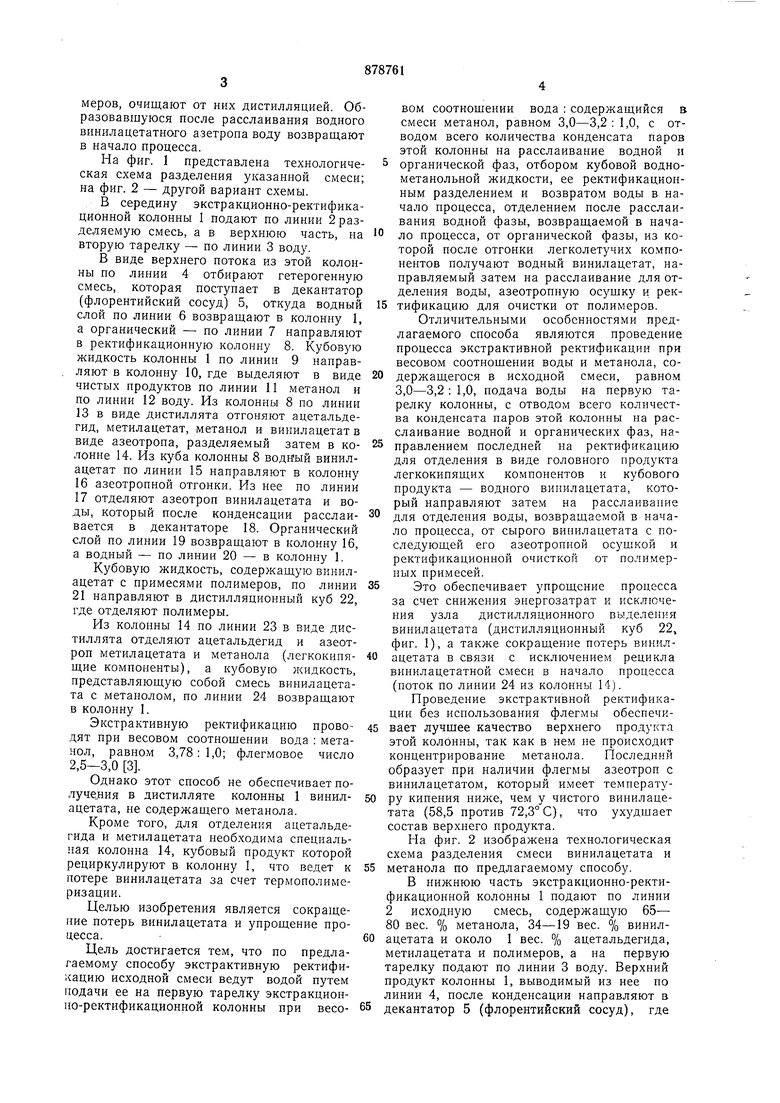

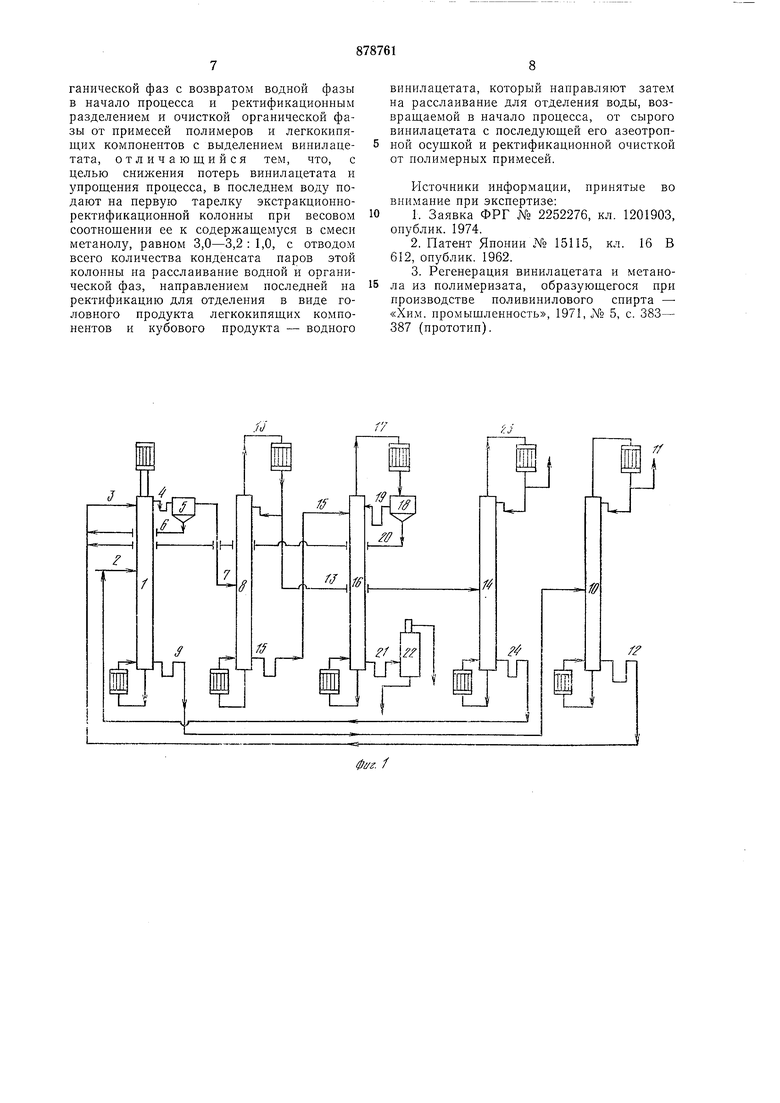

25 компоненты (примеси). Полученный водный винилацетат направляют в колонну азеотропной отгонки для отделения водного винилацетатного азеотропа, который разделяют декантацией, кубовый продукт, со30 держащий винилацетат с примесями полимеров, очищают от них дистилляцией. Об разовавшуюся после расслаивания водного винилацетатного азетропа воду возвращают в начало процесса. На фиг. 1 представлена технологичеекая схема разделения указанной смеси; на фиг. 2 - другой вариант схемы. В середину экстракционно-ректификационной колонны 1 подают по линии 2 разделяемую смесь, а в верхнюю часть, на вторую тарелку - по линии 3 воду. В виде верхнего потока из этой колонны по линии 4 отбирают гетерогенную смесь, которая поступает в декантатор (флорентийский сосуд) 5, откуда водный слой по линии 6 возвращают в колонну 1, а органический - но линии 7 направляют в ректификационную колонну 8. Кубовую жидкость колонны 1 но линии 9 направляют в колонну 10, где выделяют в виде чистых продуктов по линии 11 метанол н по линии 12 воду. Из колонны 8 по линии 13 в виде дистиллята отгоняют ацетальдегид, метилацетат, метанол и винилацетат в виде азеотрона, разделяемый затем в колонне 14. Из куба колонны 8 водный винилацетат но линии 15 направляют в колонну 16азеотропной отгонки. Из нее по линии 17отделяют азеотроп винилацетата и воды, который после конденсации расслаивается в декантаторе 18. Органический слой по линии 19 возвращают в колонну 16, а водный - по линии 20 - в колонну 1. Кубовую жидкость, содержащую винилацетат с примесями полимеров, по линии 21 направляют в дистилляционный куб 22, где отделяют полимеры. Из колонны 14 по линии 23 в виде дистиллята отделяют ацетальдегид и азеотроп метилацетата и метанола (легкокинящие компоненты), а кубовую жидкость, представляющую собой смесь винилацетата с метанолом, по линии 24 возвращают в колонну 1. Экстрактивную ректификацию проводят при весовом соотношении вода : метанол, равном 3,78:1,0; флегмовое число 2,5-3,0 3. Однако этот способ не обеспечивает получения в дистилляте колонны 1 винилацетата, не содержащего метанола. Кроме того, для отделения ацетальдегида и метилацетата необходима специальная колонна 14, кубовый продукт которой рециркулируют в колонну I, что ведет к потере винилацетата за счет термополимеризации. Целью изобретения является сокращение потерь винилацетата и упрощение процесса. Цель достигается тем, что по предлагаемому способу экстрактивную ректификацию исходной смеси ведут водой путем подачи ее на первую тарелку экстракционно-ректификационной колонны при весовом соотношении вода : содержащийся в смеси метанол, равном 3,0-3,2 : 1,0, с отводом всего количества конденсата паров этой колонны на расслаивание водной и органической фаз, отбором кубовой воднометанольной жидкости, ее ректификационным разделением и возвратом воды в начало процесса, отделением после расслаивания водной фазы, возвращаемой в начало процесса, от органической фазы, из которой после отгонки легколетучих компонентов получают водный винилацетат, направляемый затем на расслаивание для отделения воды, азеотронную осушку и ректификацию для очистки от полимеров. Отличительными особенностями предлагаемого способа являются проведение процесса экстрактивной ректификации при весовом соотношении воды и метанола, содержащегося в исходной смеси, равном 3,0-3,2 : 1,0, подача воды на первую тарелку колонны, с отводом всего количества конденсата паров этой колонны на расслаивание водной и органических фаз, направлением последней на ректификацию для отделения в виде головного продукта легкокинящих компонентов и кубового продукта - водного винилацетата, который направляют затем на расслаивание для отделения воды, возвращаемой в начало процесса, от сырого винилацетата с последующей его азеотропиой осушкой и ректификационной очисткой от полимерных примесей. Это обеспечивает упрощение процесса за счет снижения энергозатрат и исключения узла дистилляционного выделения винилацетата (дистилляциоиный куб 22, фиг. 1), а также сокращение потерь винилацетата в связи с исключением рецикла винилацетатной смеси в начало процесса (поток но линии 24 из колонны 14). Проведение экстрактивной ректификации без использования флегмы обеспечивает лучшее качество верхнего продукта этой колонны, так как в нем не происходит концентрирование метанола. Последний образует при наличии флегмы азеотроп с винилацетатом, который имеет температуру кипения ниже, чем у чистого винилацеата (58,5 против 72,3° С), что ухудшает остав верхнего продукта. На фиг. 2 изображена технологическая хема разделения смеси винилацетата и етанола по предлагаемому способу. В нижнюю часть экстракционно-ректиикационной колонны 1 подают по линии исходную смесь, содержащую 65- 0 вес. % метанола, 34-19 вес. % винилцетата и около 1 вес. % ацетальдегида, етилацетата и полимеров, а на первую арелку подают по линии 3 воду. Верхний родукт колоины 1, выводимый из нее по инии 4, после конденсации направляют в екантатор 5 (флорентийский сосуд), где

отделяют по линии 6 воду и по линии 7 органическую фазу, из которой затем в колонне 8 отгоняют по линии 9 легколетучие компоненты, а в виде кубовой жидкости по линии 10 отбирают винилацетат. Последний после отделения потоков 11 воды в декантаторе 12 (флорентийский сосуд) подвергают азеотропной осушке в колонне 13 и отделению полимеров в колонне 14.

Кубовый продукт колонны 1, содержащий водный метанол, направляют по линии 15 в колонну 16 для разделения на

чистый метанол, выводимый по линии 17, и воду, которую удаляют из этой колонны по линии 18 и возвращают в колонну 1.

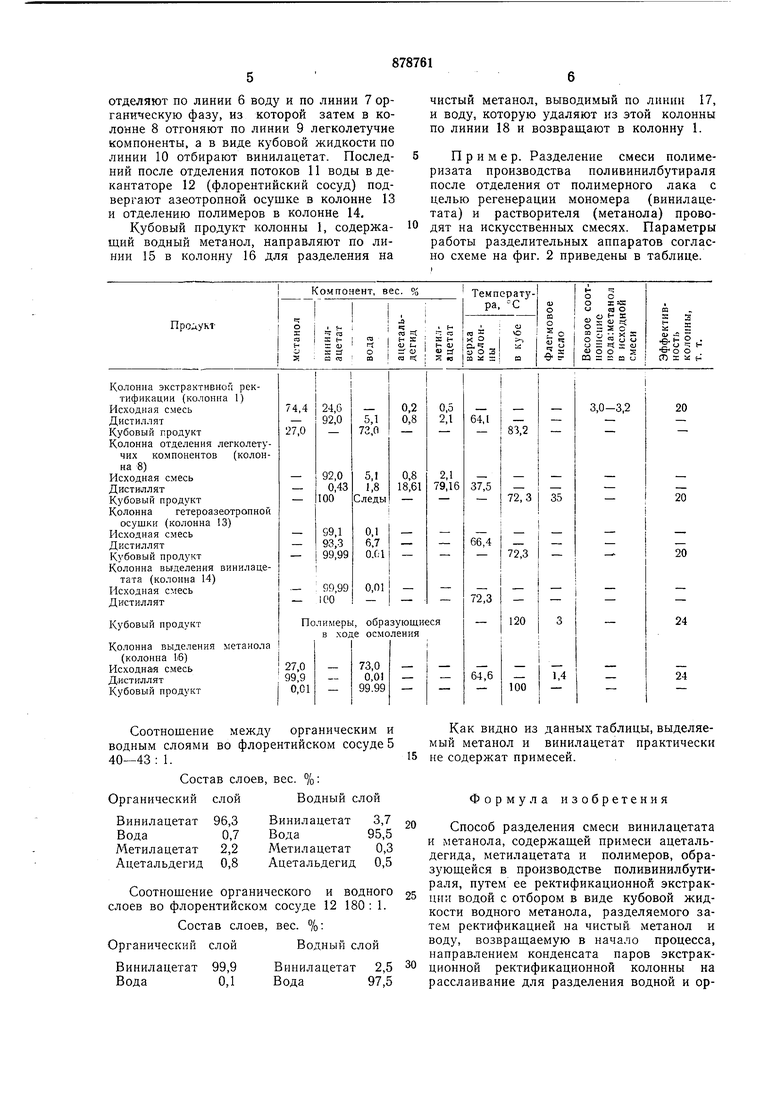

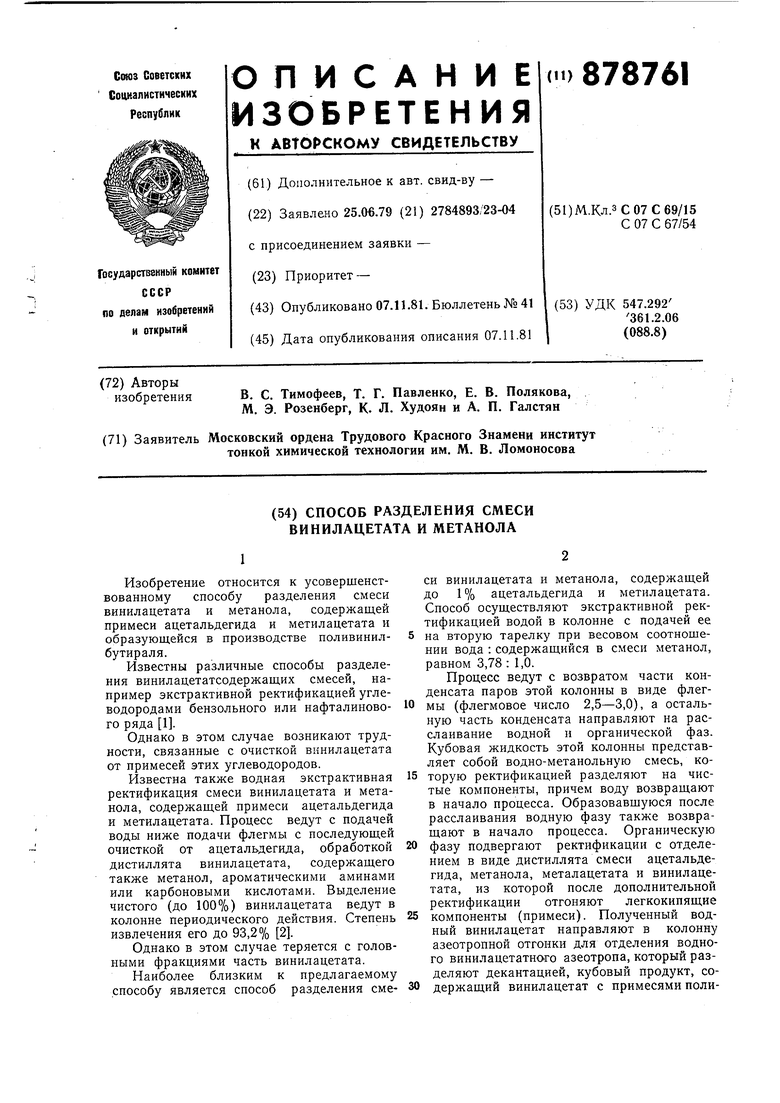

Пример. Разделение смеси полимеризата производства поливинилбутираля после отделения от полимерного лака с целью регенерации мономера (винилацетата) и растворителя (метанола) проводят на искусственных смесях. Параметры работы разделительных аппаратов согласно схеме на фиг. 2 приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения смеси винилацетата и метанола | 1985 |

|

SU1313849A1 |

| Способ разделения смеси метилэтилкетон - циклогексанон - вода | 1988 |

|

SU1616889A1 |

| Способ разделения смеси метанол - этилацетат - толуол - вода - нелетучие примеси | 1990 |

|

SU1733434A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОГЕКСАНОНА ИЗ РЕАКЦИОННОЙ СМЕСИ ВОДА - АЦЕТОНИТРИЛ - ЦИКЛОГЕКСЕН - ЦИКЛОГЕКСАНОН | 2015 |

|

RU2618273C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,3-ДИОКСОЛАНА | 1993 |

|

RU2039054C1 |

| Способ разделения водно-метанольной смеси метиловых эфиров низкомолекулярных жирных кислот | 1976 |

|

SU606855A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА | 1979 |

|

SU772074A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАЦЕТАТОВ | 2001 |

|

RU2204549C2 |

| Способ выделения метанола | 1982 |

|

SU1035018A1 |

| Способ получения уксусной кислоты и метилэтилкетона | 2019 |

|

RU2715698C1 |

Соотношение между органическим и водным слоями во флорентийском сосуде 5 40-43 : 1.

Состав слоев, вес. %: Органический слойВодный слой

Винилацетат3,7

Вода95,5

Метилацетат0,3

Ацетальдегид0,5

Соотношение органического и водного слоев во флорентийском сосуде 12 180 : 1.

Состав слоев, вес. %: Органический слойВодный слой

Винилацетат 99,9Винилацетат 2,5

Вода0,1Вода97,5

Как видно из данных таблицы, выделяемый метанол и винилацетат практически

15 не содержат примесей.

Формула изобретения

Способ разделения смеси винилацетата и метанола, содержащей примеси ацетальдегида, метилацетата и полимеров, образующейся в производстве поливинилбутираля, путем ее ректификационной экстракции водой с отбором в виде кубовой жидкости водного метанола, разделяемого затем ректификацией на чистый метанол и воду, возвращаемую в начало процесса, направлением конденсата паров экстракционной ректификационной колонны на расслаивание для разделения водной и органической фаз с возвратом водной фазы в начало процесса и ректификационным разделением и очисткой органической фазы от примесей полимеров и легкокипящих компонентов с выделением винилацетата, отличаюпдийся тем, что, с целью снижения потерь винилацетата н упрощения процесса, в последнем воду подают на первую тарелку экстракционноректнфикационной колонны при весовом соотношении ее к содержащемуся в смеси метанолу, равном 3,0-3,2 : 1,0, с отводом всего количества конденсата паров этой колонны па расслаивание водной н органической фаз, направлением последней па ректификацию для отделения в виде головного продукта легкокипящих компонентов и кубового продукта - водного

вннилацетата, который направляют затем на расслаивание для отделения воды, возвращаемой в начало процесса, от сырого винилацетата с последующей его азеотропной осушкой и ректификационной очисткой от полимерных примесей.

Источники информации, принятые во внимание при экспертизе:

производстве поливинилового спирта - «Хим. промышленность, 1971, N° 5, с. 383- 387 (прототип).

N

$vi

%

Авторы

Даты

1981-11-07—Публикация

1979-06-25—Подача