Изобретение относится к электролитическим способам обработки изделий из титановых сплавов с целью получения защитных покрытий.

Способ включает микродуговое оксидирование изделий из титана в щелочных электролитах с использованием нанопорошков оксидов металлов с высокой твердостью и последующую катодную обработку в кислотных электролитах-расплавах, содержащих катионы металлов, для формирования нанокомпозитного монолитного покрытия, обладающего повышенным уровнем служебных свойств.

Изобретение может быть использовано для совершенствования приемов защиты поверхности изделий, эксплуатируемых в нефтегазодобывающей, нефтеперерабатывающей, судостроительной и других отраслях промышленности Известны способы нанесения покрытий с целью получения защитных покрытий на поверхности металлов и сплавов [1-6].

Недостатками покрытий, полученных известными способами [1-5], являются: неравномерность по толщине, наличие пор и, как следствие, пониженные служебные свойства.

Недостатками известного способа [6] являются сложность технологического процесса и опасность образования трещин в покрытиях.

Наиболее близким по технической сущности и взятым в качестве прототипа является способ получения покрытий, включающий микродуговое оксидирование различных материалов в щелочных и кислотных электролитах с добавлением порошковых частиц [7]. К недостаткам этого способа относятся пониженные служебные свойства.

Причиной снижения служебных свойств является наличие пор в покрытиях, т.к. в порах при наличии агрессивной среды начинает работать микрогальванический элемент: металл основы-покрытие. Эти участки будут исполнять роль анодов, покрытие теряет связь с основой, что определяет высокий уровень потерь и снижение служебных свойств.

Техническим результатом изобретения является повышение служебных свойств, например, коррозионной стойкости и поверхностной твердости покрытий за счет снижения пористости.

Технический результат достигается за счет того, что в способе, включающем микродуговое оксидирование поверхности изделий из титановых сплавов в щелочных электролитах с использованием твердофазных ингредиентов в виде порошков, используют нанопорошки оксида титана с размером менее 0,05 мкм, а окончательное покрытие формируют при катодной обработке в процессе высаживания металлической фазы внутри пор оксидного покрытия.

Известно, что процесс формирования оксидного покрытия при микродуговом оксидировании относится к разряду плазмохимических и контролируется реакциями, происходящими в низкотемпературной активной плазме многочисленных разрядов на аноде. В результате электрического пробоя пленки происходит образование в оксидной пленке нитевидного канала (поры), равного диаметру искровых разрядов 0,01-0,05 мкм.

Рельеф поверхности оксидного покрытия в поперечном разрезе на профилограмме представляет чередование пиков вершин и впадин (пор). При этом величина служебных свойств определяется минимальной толщиной покрытия на дне впадины (поры), следовательно, чем выше заполнение впадин, тем соответственно выше уровень служебных свойств.

Использование частиц с размерами 0,5-5 мкм может привести к образованию пористости и плохому сцеплению покрытия с металлической основой, т.к. при микродуговом оксидировании крупные частицы не успевают оплавиться.

Для полного оплавления размер металлических порошков не должен превышать диаметра плазмоискровых разрядов, т.е. не более 0,05 мкм, но и в этом случае в оксидном покрытии будут выявляться поры.

Для «заполнения» пор изделие с оксидным покрытием дополнительно подвергают катодной обработке в электролитах, содержащих катионы металлов. В процессе этого образуется металлическая фаза, которая формируется в первую очередь на дне пор (впадин), заполняя ее, выравнивая рельеф поверхности. Осаждаясь в порах, катодный металл на поверхности обрабатываемого изделия формирует кислородосодержащий слой, армированный металлической фазой с высокой твердостью: [Me1O2+Me2].

Осаждение металлического титана происходит при катодной обработке изделия в электролите-расплаве, содержащем соли титана, способные под воздействием электрического тока диссоциировать на катионы и образовывать нерастворимые окислы.

Катионы титана (в заявляемом изобретении титана с зарядом Ti+3 и Ti+4) восстанавливаются на катоде: Ti+n+ne-→Ti, где 2≤n≤4.

В первую очередь потенциал начала осаждения катионов титана из электролита достигается там, где при катодной обработке имеем минимальное сопротивление, т.е. на дне пор оксидной пленки. Осаждение металлического титана является по существу катодным процессом «заполнения пор» оксидного покрытия.

Таким образом, микродуговая обработка поверхности изделий из титана или его сплавов в щелочных электролитах с добавлением металлических нанопорошков TiO2, размер которых не превышает 0,05 мкм, и последующее осаждение металлического титана в порах при катодной обработке формируют нанокомпозитное покрытие с повышенным уровнем служебных свойств.

Пример конкретного выполнения. Получение нанокомпозитного покрытия на поверхности изделий из титана состоит из двух этапов: первый этап - микродуговая обработка в щелочном электролите с введением нанопорошков и формированием оксидного покрытия; второй этап - катодная обработка в кислотном электролите с осаждением металлического титана в порах оксидного покрытия.

1 этап - Обрабатываемая деталь любого размера и конфигурации подключалась в качестве анода к источнику электрического тока, а в качестве катода использовали устройство, состоящее из электрода, выполненного в виде металлического сетчатого барабана с закрепленным на барабане пористым цилиндрическим экраном, образующим замкнутую внутреннюю полость.

Для эксперимента использовали лист титана марки ВТ 1-0, подключенного в качестве анода. Электролитом служил водный раствор тринатрий фосфата натрия 15 г/л, содержащий также силикат натрия 20-30 г/л. Параметры процесса: рН 10-11, плотность тока 3,5-5,0 А/дм2, напряжение на ванне 320 В.

В электролит в количестве примерно 3% по массе при равномерном перемешивании засыпают ультрадисперсный нанопорошок TiO2 с размером частиц менее 0,05 мкм. Порошок распределялся равномерно по реакционному объему. Время обработки составляло 10 минут. Перемещение изделия относительно электролита осуществляли при его вращении специальным шпинделем. Линейная скорость вращения 10-50 м/мин.

После получения на поверхности изделия оксидного покрытия толщиной 20 мкм, изделие извлекали из ванны, промывали и просушивали продувкой теплого воздуха при температуре 100-150°C.

2 этап - Катодная обработка в кислотном электролите - расплаве (рН 1,0-1,2) с осаждением металлического титана в порах оксидного покрытия. Электролит состоит из смеси галогенов щелочных металлов и магния с низшими хлоридами титана. Относительное содержание двухлористого титана от суммы ионов Ti+2+Ti+3 в расплаве низших хлоридов составляло не менее 40%.

Электролитические параметры процесса осаждения металлического титана следующие: Да=0,1-3,0 А/дм2; Дк=0,2-1,5 А/дм2. Обработка выполняется при температуре электролита 400-450°C, общей концентрации металлического титана в электролите не менее 5% (вес.).

Таким образом, в результате микродугового оксидирования и последующей катодной обработки с заполнением пор оксидного покрытия металлической фазой образуется монолитное, прочно сцепленное с основой нанокомпозитное покрытие.

Нанокомпозитное покрытие, полученное по заявляемому изобретению, обладает более высокими служебными свойствами, что достигается за счет использования нанопорошков оксида титана размером менее 0,05 мкм и последующего армирующего эффекта при катодном высаживании металлического титана в порах оксидного покрытия.

Технический результат - заявляемый способ получения покрытий позволяет повысить служебные свойства: коррозионную стойкость, поверхностную микротвердость за счет снижения пористости и расширить области применения микродуговой обработки.

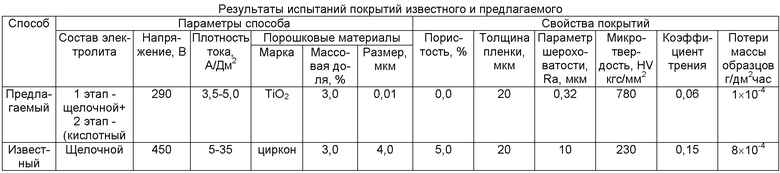

Результаты и служебные свойства покрытия по предлагаемому изобретению и прототипу приведены в таблице.

Коррозионные испытаний покрытий, полученных по заявляемому способу и прототипу проводили в растворе 3% NaCl, микротвердость определяли по ГОСТ 9450.

Источники информации

[1] Патент RU 2 294987, C25D 11/02, 25.09.2005 «Электролитический способ нанесения защитных покрытий на поверхность металлов и сплавов».

[2] Патент RU 02194204, C25D 11/02, 2002. 12.20, «Способ получения защитных покрытий на поверхности металлов и сплавов».

[3] Патент RU 022623728, C25D 11/02, 2005. 11.10, «Способ получения защитных покрытий на поверхности металлов и сплавов».

[4] Патент RU 02250937, C25D 11/02, «Способ формирования покрытий».

[5] Патент RU 02238351, C25D 11/02, 2004. 10. 20 «Способ получения покрытий».

[6] Патент RU 02026890 C25D 11/02, 1995. 01. 20, «Способ формирования износостойких покрытий».

[7] Патент RU 2 250937, C25D 11/02, 29.03.2004 «Способ получения покрытий» - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕСПОРИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2713763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2547372C2 |

| Способ обработки титана и его сплавов с целью повышения его коррозионной стойкости и электролит для микродугового оксидирования титана и его сплавов с целью повышения коррозионной стойкости | 2021 |

|

RU2756672C1 |

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2008 |

|

RU2389830C2 |

| Композиционное износостойкое химическое покрытие и способ его получения | 2023 |

|

RU2812435C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СТАЛИ | 2007 |

|

RU2353716C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ И ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ | 2008 |

|

RU2367727C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И СПЛАВАХ НА ЕГО ОСНОВЕ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2014 |

|

RU2570869C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕР-ОКСИДНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2011 |

|

RU2483144C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487200C1 |

Изобретение относится к электролитическим способам обработки изделий из титановых сплавов для получения защитных покрытий и может быть использовано в нефтегазодобывающей, нефтеперерабатывающей, судостроительной и других отраслях промышленности. Способ включает микродуговое оксидирование поверхности изделий из титановых сплавов в щелочном электролите с твердофазными ингредиентами в виде порошков, при этом используют нанопорошки оксида титана с размером менее 0,05 мкм, а окончательное покрытие формируют при катодной обработке в кислотном электролите при температуре 450°С высаживанием металлической фазы внутри пор оксидного покрытия. Технический результат: повышение микротвердости покрытий и коррозионной стойкости изделий за счет снижения пористости. 1 табл., 1 пр.

Способ получения покрытий на поверхности изделий из титановых сплавов, включающий микродуговое оксидирование в щелочном электролите с твердофазными ингредиентами в виде порошков, отличающийся тем, что используют нанопорошки оксида титана с размером менее 0,05 мкм, а окончательное покрытие формируют при катодной обработке в кислотном электролите при температуре 450°С высаживанием металлической фазы внутри пор оксидного покрытия.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2250937C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВЕНТИЛЬНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ | 1993 |

|

RU2077612C1 |

| RU 2070622 С2, 20.12.1996 | |||

| Стенд для исследования подводного резания грунтов | 1990 |

|

SU1723269A1 |

Авторы

Даты

2012-12-27—Публикация

2011-04-20—Подача