Изобретение относится к технологиям оксидирования поверхностей деталей, выполненных из вентильных металлов (алюминий, тантал, цирконий, титан, магний, бериллий и др.), и может использоваться в машиностроительной, приборостроительной, аэрокосмической, электронной, химической, нефтегазовой, автомобильной, инструментальной, текстильной, медицинской и других отраслях промышленности для повышения износостойкости, коррозионной стойкости, диэлектрических, теплозащитных и декоративных характеристик различных изделий.

Оксидирование (от нем. Oxydieren - окислять) - это, в общем случае, преднамеренное окисление поверхности металлов и полупроводниковых материалов химическим, электрохимическим (анодирование) или другим способом. Образующаяся при оксидировании оксидная пленка играет обычно защитную, технологическую или декоративную роль.

Сравнительно новый способ оксидирования, так называемое микродуговое оксидирование - вид поверхностной обработки и упрочнения деталей, выполненных главным образом из металлических материалов. Он берет свое начало от традиционного анодирования и соответственно относится к электрохимическим процессам. Отличительной особенностью его является участие в процессе формирования покрытия поверхностных микроразрядов, которые оказывают весьма существенное и специфическое (термическое, плазмохимическое и др.) воздействие на формируемое покрытие и электролит. Микродуговое оксидирование позволяет получать многофункциональные керамико-подобные покрытия с широким комплексом свойств, в том числе износостойкие, коррозионно-стойкие, теплостойкие, электроизоляционные и декоративные покрытия. Состав и структура получаемых на поверхности обработанной детали оксидных слоев существенно отличаются, а полезные свойства значительно выше в сравнении с обычными анодными пленками. Кроме того, положительными чертами технологии микродугового оксидирования являются экологичность, относительная универсальность, а также отсутствие необходимости тщательной предварительной подготовки обрабатываемой поверхности детали перед ее обработкой.

Свойства микродуговых покрытий определяются их составом и структурой, которые, в свою очередь, зависят от материала обрабатываемой детали, состава электролита и режима обработки. Например, покрытия, получаемые на деталях из алюминия и его сплавов в силикатно-щелочных электролитах, имеют, как правило, трехслойную структуру и неравномерное распределение компонентов. Они состоят из: тонкого переходного слоя, основного рабочего слоя с максимальной твердостью и минимальной пористостью, основной фазой которого является корунд, и наружного технологического слоя, обогащенного алюмосиликатами.

Известен способ анодирования металлов и их сплавов в растворе алюмината натрия при напряжении 100-1000 В в импульсном режиме при плотности тока 5-250 А/дм2, длительности импульсов 0,001-0,1 с и паузе между ними 0,02-0,1 с [АС СССР №1767043]. Данный способ позволяет получать покрытие не только на вентильных металлах, но и на черных и цветных металлах, однако наличие только лишь положительных импульсов на аноде не обеспечивает достаточного проплавления образовавшейся оксидной пленки, особенно при ее большой толщине, вследствие чего ухудшается адгезия покрытия к обрабатываемой поверхности.

Известен также способ нанесения покрытий на металлы и сплавы в режиме микродугового оксидирования в щелочном электролите при наложении положительных и отрицательных импульсов напряжениям частотой 50 Гц и при соотношении катодного и анодного токов в пределах 0,5-0,95 [А.С. СССР №1200596]. Данный способ позволяет повысить износостойкость и уменьшить сквозную пористость покрытий, однако обладает большой энергоемкостью и низкой производительностью, что сдерживает его применением в промышленности.

Известен способ микродугового анодирования в щелочном электролите импульсами напряжения амплитудой 100-1000 В с частотой следования импульсов 1-10 кГц, при этом импульсы имеют двухступенчатую форму, а соотношение амплитуд напряжений первой и второй ступеней 1:8-12, причем длительность импульса на первой ступени 1-3 мкс, на второй 10-20 мкс [АС СССР №1767043].

Известен способ микродугового анодно-катодного оксидирования металлических изделий, который включает обработку изделий в щелочном электролите импульсами напряжения амплитудой 100-1000 В и частотой 1-10 кГц, при этом на обрабатываемое изделие накладывают чередующиеся положительные и отрицательные импульсы напряжения низкой частоты 0,05-1 кГц с амплитудой 100-500 В и длительностью 0,001-0,01 с, а в каждый из анодных полупериодов дополнительно накладывают высокачастотные положительные импульсы с амплитудой 600-1000 В, частотой 1-10 кГц и длительностью 0,1-1 мкс [Патент РФ №2070947]. Его недостатком является сложность осуществления.

Известен способ микродугового оксидирования поверхности в щелочном электролите с частотой следования импульсов напряжения 50 Гц при соотношении амплитуд анодного и катодного тока 1,06-2, длительности отрицательных и положительных импульсов прямоугольной формы 100-300 мс, паузе между положительным и последующим отрицательным импульсом 100-300 мс, температуре электролита 15-30°С и плотности анодного тока 30-70 А/дм2 [Патент РФ №2046157]. Дополнительно полученное покрытие уплотняют в растворе фторопласта.

Известен способ микродугового оксидирования поверхностей металлических деталей с получением оксидной пленки, в соответствии с которым обрабатываемую деталь помещают в ванну с электролитом и прикладывают переменное электрическое напряжение к детали и ванне таким образом, что обрабатываемая деталь и ванна поочередно становятся анодом и катодом [АС СССР №1759041, МПК C25D 11/02]. Этот способ является ближайшим аналогом предлагаемого и принят за прототип изобретения. При обработке детали в тот период времени, когда она является анодом, а ванна катодом, происходит образование оксидной пленки на поверхности детали за счет оседания на ней отрицательно заряженных кислородсодержащих ионов, например ионов ОН-. Когда же деталь является катодом, а ванна анодом, происходит частичное травление образовавшейся пленки, так как на нее осаждаются положительно заряженные ионы Н+. По мере роста толщины оксидного покрытия напряжение также постепенно самопроизвольно увеличивается. Основным недостатком этого способа является низкое качество получаемых покрытий.

Изобретение решает задачу создания способа микродугового оксидирования, который позволяет получать покрытия более высокого качества, имеющие, в частности, уникально высокие твердость и износостойкость, а также чрезвычайно низкий коэффициент трения.

Поставленная задача решается тем, что предлагается способ микродугового оксидирования, включающий помещение обрабатываемой токопроводящей детали в гальваническую ванну, наполненную электролитом, и прикладывание переменного электрического напряжения к обрабатываемой детали и гальванической ванне таким образом, чтобы они поочередно выполняли функции катода и анода и между ними поочередно протекали анодный и катодный токи, а на поверхности обрабатываемой детали образовывалась оксидное покрытие, причем электрическое напряжение прикладывают до момента естественного скачкообразного снижения его величины, после чего его продолжают прикладывать таким образом, чтобы

IA1/IК1<IA2/IК2<1, где

- IA1 - анодный ток до естественного скачкообразного снижения величины электрического напряжения;

- IК1 - катодный ток до естественного скачкообразного снижения величины электрического напряжения;

- IA2 - анодный ток после естественного скачкообразного снижения величины электрического напряжения;

- IК2 - катодный ток после естественного скачкообразного снижения величины электрического напряжения.

На первой стадии процесса, который длится от начала обработки и до момента естественного самопроизвольного скачкообразного снижения электрического напряжения, осуществляется режим обычного микродугового оксидирования, который характеризуется ярко выраженными звуковыми и световыми явлениями, на поверхности обрабатываемой детали непрерывно возникают видимые невооруженным глазом микроразряды, сопровождающиеся звуковыми явлениями. Причем известно, что величина электрического напряжения растет по мере роста оксидного покрытия [И.В.Суминов, А.В.Эпельфельд, В.Б.Людин и др. Микродуговое оксидирование (теория, технология, оборудование. - М: Национальный институт Нефти и Газа, 2005 г. - 368 стр.]. Следовательно, и на первой стадии предлагаемого способа происходит такой рост. Далее напряжение самопроизвольно скачкообразно падает. Этот момент знаменует окончание первой стадии.

На второй стадии процесса, который длится от момента естественного самопроизвольного скачкообразного снижения электрического напряжения, реализуется режим термоэлектронного оксидирования, при котором микроразряды уже не видны невооруженным глазом и звуковые явления также практически отсутствуют. При наблюдении в микроскоп видны редкие мелкие искорки, а на поверхности обрабатываемой детали - большое количество слабо светящихся разогретых точечных участков. Соотношение анодного и катодного токов на первой и второй стадиях можно выразить следующим образом:

IA1/IК1<IA2/IК2<1, где

- IA1 - анодный ток первой стадии;

- IК1 - катодный ток первой стадии;

- IA2 - анодный ток второй стадии;

- IК2 - катодный ток второй стадии.

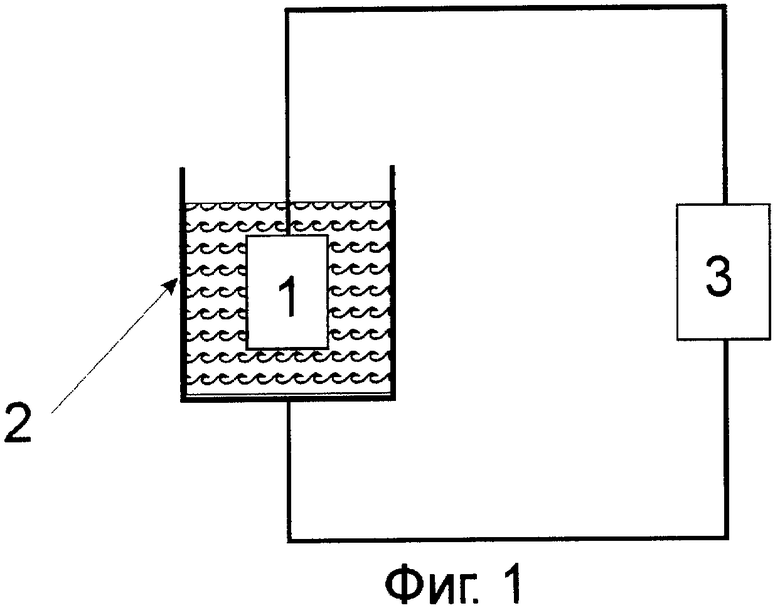

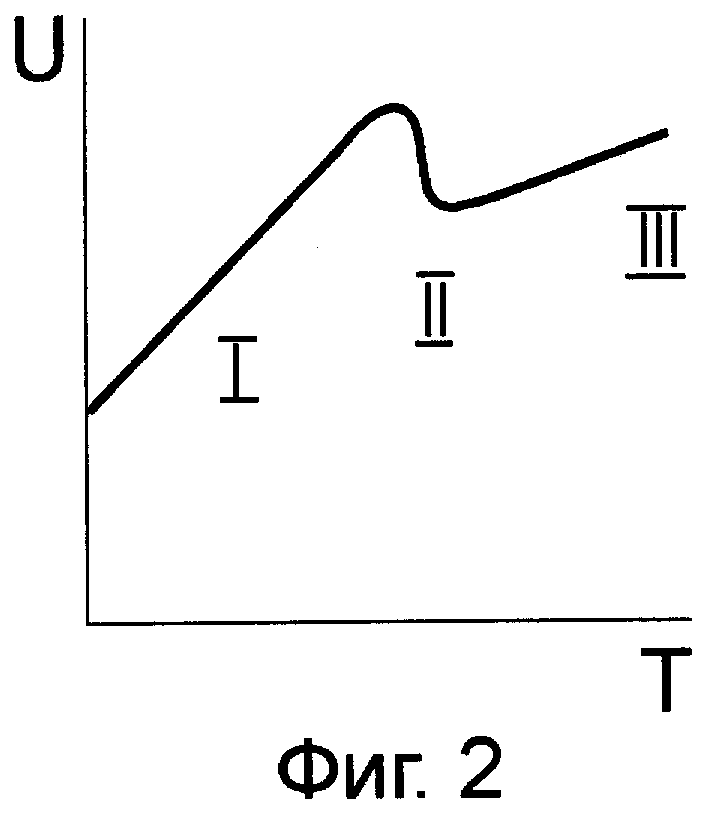

На фиг.1 изображена схема простейшего варианта устройства для проведения микродугового оксидирования. На фиг.2 изображен график изменения электрического напряжения при проведении оксидирования. На фиг.3 приведена фотография поверхности обрабатываемой детали на второй стадии оксидирования.

Устройство, приведенное на фиг.1 может работать в двух режимах: в анодно-катодном, при котором происходит оксидирование поверхности обрабатываемых деталей, и катодном, при котором происходит травление оксидированной поверхности. Благодаря этому уплотняется поверхностный оксидированный слой, что значительно повышает его качество.

Процесс осуществляют следующим образом. В наполненную электролитом гальваническую ванну 2 помещают обрабатываемую деталь 1, как показано на фиг.1. От источника переменного напряжения 3 к обрабатываемой детали и ванне прикладывают переменное электрическое напряжение. При этом на поверхности обрабатываемой детали наблюдаются постоянно возникающие микродуговые разряды, сопровождающиеся звуковыми явлениями. В это время на поверхности обрабатываемой детали образуется оксидное покрытие. Толщина оксидного покрытия по мере ведения процесса растет, что сопровождается, как было указано выше, ростом напряжения, как показано на фиг.2, участок I. Происходит также рост амплитудного анодного и катодного токов IA и IK. При правильном соотношении IA/IK, которое должно быть меньше единицы, через определенный промежуток времени, длительность которого зависит от параметров процесса, таких как плотность тока, химический состав электролита и обрабатываемой детали, температура электролита, происходит самопроизвольное резкое падение амплитудного анодного напряжения, как показано на фиг.2, участок II. Такое снижение напряжения происходит всегда и объясняется прекращением возникновения воздушных пузырьков над каналами в оксидном покрытии, по которым течет электрический ток. Визуально это наблюдается как прекращение возникновения видимых микроразрядов на поверхности обрабатываемой детали. При этом под микроскопом на оксидируемой поверхности можно видеть множество разогретых точечных участков, как это показано на фиг.3. Далее продолжают ведение процесса, прикладывая электрическое напряжение, но при этом изменяя отношение IA/IK, что приводит к новому росту электрического напряжения, как показано на фиг.2, участок III. При этом происходит дальнейшее простое оксидирование поверхности (уже не микродуговое) и улучшение качества покрытия, полученного на первой стадии процесса.

Предлагаемый способ микродугового оксидирования обеспечивает возможность обработки металлических деталей с получением высококачественных оксидных покрытий, которые, как показали испытания, имеют уникально высокие твердость и износостойкость, а также чрезвычайно низкий коэффициент трения.

Пример 1

Деталь, изготовленную из алюминиевого сплава Д16, имеющую площадь поверхности 2,33 дм2, помещают в ванну с электролитом, имеющим состав:

- кали едкое, квалификация «хч» - 4 г/л,

- жидкое стекло техническое (уд. вес 1,47 г/см3) - 9 г/л,

- дистиллированная вода - остальное,

как показано на фиг.1.

В схеме используют программируемый стабилизатор тока, ток анодно-катодный, форма тока - трапециевидная, частота электрического тока 400 Гц. Напряжение постепенно увеличивают. При этом поддерживают средние значения токов: IA1 - 8,87A, IK1 - 9,76А, соотношение анодного и катодного токов на первой стадии IA1/IK1=0,909.

Спустя 140 мин электрическое напряжение между анодом и катодом достигает значения UA=540 В и начинает самопроизвольно падать, при этом IK также ступенчато уменьшается с шагом 0,2-0,3 А в течение 40 мин. Напряжение при этом постепенно начинают повышать таким образом, что в конце процесса средние значения токов: IA2 - 8,87 А, IK2 - 8,96 А, соотношение анодного и катодного токов на второй стадии IA2/IK2 - 0,99.

Конечное напряжение 543 В. Общая продолжительность процесса 180 мин.

Полученное покрытие однородное, имеет серо-коричневый оттенок, поверхность шершавая, толщиной 143 мкм (среднее из 6 измерений). Верхний, так называемый технологический слой, легко сошлифовывается; внутренний слой очень твердый, шлифуется до состояния зеркала, имеет микротвердость по Виккерсу 2970 кг/мм2 (среднее из 5 измерений), а коэффициент трения 5×10-3.

Пример 2

Деталь, изготовленную из алюминиевого сплава Д16Т, имеющую площадь поверхности 0,525 дм2, помещают в первую ванну с электролитом, имеющим состав:

- кали едкое, квалификация «хч» - 2 г/л,

- жидкое стекло техническое (уд. вес 1,47 г/см3) - 6 г/л,

- дистиллированная вода - остальное.

Другую точно такую же деталь помещают во вторую ванну с таким же электролитом.

Названные две ванны с электролитом являются элементами устройства для проведения микродугового оксидирования, которое содержит также три блока конденсаторов и четыре управляемых ключа, у которого первые обкладки конденсаторов подсоединены к первой клемме источника питания, первая ванна корпусом, а вторая - токопроводом детали подсоединены ко второй клемме источника питания, два ключа первыми выводами соединены со вторыми обкладками соответственно первого и второго блоков конденсаторов, а вторыми - с токопроводом детали и корпусом соответственно первой и второй ванн, два других ключа первыми выводами соединены между собой и со второй обкладкой третьего блока конденсаторов, а вторыми - с токопроводом детали и корпусом соответственно первой и второй ванн, как описано в Патенте РФ №2248416.

В схеме используют программируемый стабилизатор тока, ток анодно-катодный с дополнительной катодной паузой. Частота электрического тока 50 Гц. Величину тока регулируют, изменяя величину используемого в электрической схеме конденсатора. Напряжение постепенно увеличивают. При этом поддерживают средние значения токов: IA1 - 4,80 A, IK1 - 5,68 А, соотношение анодного и катодного токов на первой стадии IA1/IK1=0,72.

Спустя 30 мин после начала процесса оксидирования (при UA=577 В) происходит самопроизвольное падение напряжения до UA=532 В. Изменяя величину используемого конденсатора, изменяют величину IK и соответственно отношение IA/IK. Величину используемого конденсатора уменьшают с шагом 4-8 мкФ. Напряжение при этом постепенно повышается таким образом, что в конце процесса средние значения токов: IA2 - 4,6 А, IK2 - 4,96 А, соотношение анодного и катодного токов на второй стадии IA2/IK2 - 0,927.

Конечное напряжение 560 В. Общая продолжительность процесса 59 мин.

Полученное на обеих деталях покрытие однородное, имеет серо-коричневый оттенок, поверхность шершавая, толщиной 108 мкм (среднее из 6 измерений). Верхний, так называемый технологический слой легко сошлифовывается; внутренний слой очень твердый, шлифуется до состояния зеркала, имеет микротвердость по Виккерсу 3450 кг/мм2 (среднее из 5 измерений) и коэффициент трения 5×10-3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2718820C1 |

| Устройство для формирования электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2722754C1 |

| Теплопередающая стенка теплообменника и способ формирования покрытия для интенсификации теплообмена теплопередающей стенки теплообменника | 2021 |

|

RU2793671C2 |

| КАТУШКА ИНДУКТИВНОСТИ | 2006 |

|

RU2333561C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ПРОВОДНИКЕ | 2014 |

|

RU2588703C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНЫХ ЗАЩИТНЫХ ПОКРЫТИЙ С ВЫСОКОЙ АДГЕЗИЕЙ НА ДЕТАЛЯХ ИЗ ВЕНТИЛЬНЫХ МЕТАЛЛОВ ИЛИ ИХ СПЛАВОВ В РЕЖИМЕ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2002 |

|

RU2228973C2 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2008 |

|

RU2395631C2 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2003 |

|

RU2248416C1 |

| СПОСОБ МИКРОДУГОВОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 1995 |

|

RU2081213C1 |

| СПОСОБ ОКСИДИРОВАНИЯ ИЗДЕЛИЙ КАТОДНО-АНОДНЫМИ МИКРОРАЗРЯДАМИ | 1994 |

|

RU2081212C1 |

Изобретение относится к области гальванотехники и может быть использовано для оксидирования поверхностей деталей, выполненных из вентильных металлов, в различных отраслях промышленности. Способ включает помещение обрабатываемой токопроводящей детали в гальваническую ванну, наполненную электролитом, и прикладывание переменного электрического напряжения к обрабатываемой детали и гальванической ванне из условия поочередного выполнения функции катода и анода и поочередного протекания между ними анодного и катодного токов с образованием на поверхности обрабатываемой детали оксидного покрытия, при этом после момента естественного скачкообразного снижения величины переменного электрического напряжения его продолжают прикладывать таким образом, чтобы IA1/IК1<IA2/IK2<1, где IA1 - анодный ток до скачкообразного снижения напряжения, IK1 - катодный ток до скачкообразного снижения напряжения, IA2 - анодный ток после скачкообразного снижения напряжения, IK2 - катодный ток после скачкообразного снижения напряжения. Технический результат: повышение твердости и износостойкости покрытий, снижение коэффициента трения. 2 з.п. ф-лы, 3 ил.

1. Способ микродугового оксидирования, включающий помещение обрабатываемой токопроводящей детали в гальваническую ванну, наполненную электролитом, и прикладывание переменного электрического напряжения к обрабатываемой детали и гальванической ванне из условия поочередного выполнения функции катода и анода и поочередного протекания между ними анодного и катодного токов с образованием на поверхности обрабатываемой детали оксидного покрытия, отличающийся тем, что после момента естественного скачкообразного снижения величины переменного электрического напряжения его продолжают прикладывать таким образом, чтобы

IA1/IК1<IA2/IK2<1,

где IA1 - анодный ток до естественного скачкообразного снижения величины переменного электрического напряжения;

IK1 - катодный ток до естественного скачкообразного снижения величины переменного электрического напряжения;

IA2 - анодный ток после естественного скачкообразного снижения величины переменного электрического напряжения;

IK2 - катодный ток после естественного скачкообразного снижения величины переменного электрического напряжения.

2. Способ по п.1, отличающийся тем, что прикладывают переменное электрическое напряжение до момента естественного скачкообразного снижения величины переменного электрического напряжения на поверхности обрабатываемой детали с возникновением микроразрядов и повышением напряжения по мере роста толщины покрытия.

3. Способ по п.1, отличающийся тем, что прикладывают переменное электрическое напряжение после момента естественного скачкообразного снижения его величины с возникновением на поверхности обрабатываемой детали точечных расплавленных участков.

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2263164C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1990 |

|

RU1759041C |

| СПОСОБ ОКСИДИРОВАНИЯ ИЗДЕЛИЙ КАТОДНО-АНОДНЫМИ МИКРОРАЗРЯДАМИ | 1994 |

|

RU2081212C1 |

| US 6365028 B1, 02.04.2002. | |||

Авторы

Даты

2010-05-20—Публикация

2008-04-21—Подача