Изобретение относится к области электрохимической обработки поверхности изделий из вентильных металлов и сплавов и может быть использовано в машиностроении и других отраслях промышленности для получения гидрофобных покрытий, обладающих высокой износостойкостью, а также антифрикционными свойствами и коррозионной стойкостью.

Известен способ получения коррозионностойких композитных покрытий на алюминии (пат. США №6818118, опубл. 2004.11.16 и пат. США №6328874, опубл. 2001.12.11) путем анодирования при напряжении 15-60 В в водном электролите, содержащем, по крайней мере, одну многофункциональную полимерную кислоту, в частности, поли(стиренсульфоновую), поли(стиренфосфоновую), поли(винилсернокислую) и т.п., в количестве 4-20 вес.%, мономер проводящего электрический ток полимера, в частности анилин, пиррол, тиофен, фенил сульфид, карбазол, фенилен винилен, ацетилен и другие либо их смесь, в количестве 0,2-0,8 мол.% и многоосновную, в частности серную, щавелевую, борную, салициловую, сульфоновую либо фосфоновую, кислоту, в количестве 0,5-10 вес.%, с последующим уплотнением в воде при температуре не ниже 60°С в течение не менее 15 мин. Недостатком известного способа является недостаточно высокая износостойкость полученных с его помощью покрытий, обусловленная, в частности, их незначительной толщиной и присутствием аморфной фазы оксида алюминия, а также использование экологически опасного электролита, содержащего неорганические кислоты, в том числе серную.

Известен способ электрохимического нанесения обладающих коррозионной и износостойкостью композитных полимерных металл-оксидных покрытий на алюминий (пат. США №5980723, опубл. 1999.11.09) путем анодирования с одновременным соосаждением полимера в электролите, содержащем проводящий полимер, например полианилин, либо его мономер, например анилин, и раствор серной, метилсульфоновой, хромовой, щавелевой или фосфорной кислоты. Недостатком известного способа является недостаточная износостойкость полученных с его помощью покрытий, обусловленная формированием аморфной фазы оксида алюминия и недостаточной толщиной покрытия, а также использование экологически опасного электролита.

Известен способ получения покрытий на изделиях из магния, алюминия, титана, циркония, ниобия, тантала и их сплавов (пат. РФ №2250937, опубл. 2005.04.27) путем микродугового оксидирования в анодном режиме в щелочных или кислотных электролитах, включающих в количестве 0,5-5,0 масс.% керамические, полимерные, металлические, стекловидные, а также смешанные частицы размером не более 5 мкм, имеющие температуру плавления, не превышающую температуру микродуговых разрядов, при плотности тока 5-35 А/дм2 и напряжении 400-650 В в течение 5-80 мин при непрерывном перемешивании электролита сжатым воздухом и вращении оксидируемого изделия со скоростью ламинарного потока электролита. Недостатком известного способа является неоднородность используемого электролита, не позволяющая получить равномерное однородное покрытие высокого качества. Кроме того, известный способ не позволяет получить покрытие с гидрофобными свойствами, поскольку практически невозможно обеспечить стабильность используемых щелочных и кислотных водных электролитов, содержащих гидрофобные частицы, например политетрафторэтилена, несмотря на непрерывное активное перемешивание.

Наиболее близким к заявляемому является способ получения многофункциональных композитных полимер-оксидных покрытий на сплавах магния методом плазменно-электролитического оксидирования (J.Guo, L.Wang, S.C.Wang, J.Liang, Q.Xue, F.Yan. Preparation and performance of a novel multifunctional plasma electrolytic oxidation composite coating formed on magnesium alloy. J.Mater. Science. 2009, 44. p.1998-2006) в водном щелочном фосфатном электролите (фосфат натрия 10 г/л и гидроксид калия 1 г/л), включающем диспергированные наночастицы политетрафторэтилена (ПТФЭ) (10 вес.%) и анионное поверхностно-активное вещество, преимущественно додецил сульфонат натрия, в количестве 2-4 объемных %, при плотности анодного и катодного токов 6 А/дм2, конечном напряжении 500 В, длительности анодных импульсов 1,0 мс, катодных 1,5 мс, частоте следования импульсов 150 Гц, при температуре электролита 25-30°С и его постоянном механическом перемешивании. Перед плазменно-электролитическим оксидированием изделие полируют с помощью абразивной бумаги, покрытой SiC, и обезжиривают в ацетоне.

Недостатком известного способа является низкая стабильность электролита, выраженная тенденция к расслоению, связанная с тем, что додецил сульфонат натрия в качестве стабилизатора суспензии является недостаточно эффективным, вследствие чего наблюдается плохая воспроизводимость результатов, что определяет нестабильное качество формируемых покрытий, которые проявляют неоднородность, неравномерную и недостаточную толщину и, как следствие, недостаточно высокую износостойкость.

Задачей изобретения является создание способа, обеспечивающего получение на вентильных металлах и их сплавах композитных полимер-оксидных покрытий стабильного качества с гидрофобными, антифрикционными и коррозионностойкими свойствами, обладающих высокой износостойкостью.

Технический результат предлагаемого способа заключается в улучшении стабильности электролита при одновременном повышении износостойкости, а также улучшении гидрофобных свойств формируемых с его помощью покрытий.

Указанный технический результат достигается способом получения композитных полимер-оксидных покрытий на вентильных металлах и их сплавах методом плазменно-электролитического оксидирования в водном электролите, включающем диспергированные частицы порошка политетрафторэтилена (ПТФЭ), в котором, в отличие от известного, оксидирование проводят в гальваностатическом режиме при плотности анодного тока 0,03-0,05 А/см2 в течение 20-30 мин в щелочном электролите, который содержит 40-60 г/л порошка ПТФЭ и дополнительно включает силоксан-акрилатную эмульсию в количестве 40-100 мл/л.

Покрытия с наилучшими характеристиками износостойкости и высокими значениями угла смачивания получают при оксидировании в щелочном силикатном либо боратном электролите.

Способ осуществляют следующим образом.

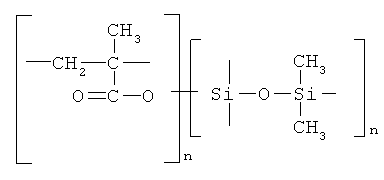

Электролит готовят в два этапа. Сначала отмеряют расчетное количество силоксан-акрилатной эмульсии, которая представляет собой вязкую непрозрачную жидкость белого цвета (рН 6-7) с приведенной ниже формулой:

и смешивают ее с соответствующим количеством разнодисперсного (размер основной фракции около 1 мкм) порошка ПТФЭ. Тщательно перемешивают, например, с помощью магнитной мешалки в течение не менее 10 мин, что обеспечивает более полное смачивание частиц порошка ПТФЭ силоксан-акрилатной эмульсией. Полученную смесь вводят в подготовленный водный раствор щелочного электролита, преимущественно содержащий силикат либо борат, и тщательно перемешивают.

Готовый электролит представляет собой сложную эмульсию-суспензию с дисперсной фазой, образованной микрокапсулами, содержащими нерастворимые твердые частицы ПТФЭ, находящиеся в «оболочке» силоксан-акрилатной эмульсии, и гомогенно распределенными в водной дисперсионной среде, при этом силоксан-акрилатная эмульсия играет роль эмульгатора. Хвост двухполярной молекулы эмульгатора связан с твердой частицей, а голова за счет электростатического взаимодействия отталкивается от других молекул эмульгатора, не давая твердым частицам соединяться, что обеспечивает их взвешенное состояние и стабильность электролита.

Используемый в предлагаемом способе электролит сохраняет стабильность при значительных концентрациях частиц ПТФЭ (до 60 г/л), что обеспечивает высокое содержание последнего в формируемых с его помощью покрытиях и определяет их высокие гидрофобные и антифрикционные свойства, коррозионную стойкость и износостойкость.

Плазменно-электролитическое оксидирование изделия из вентильного металла либо его сплава проводят в течение 20-30 мин при постоянной плотности анодного тока 0,03-0,05 А/см, при этом оксидируемое изделие является анодом, а в качестве катода используют электрод из нержавеющей стали, титана либо алюминия. Конечное напряжение формирования составляет 180-560 В.

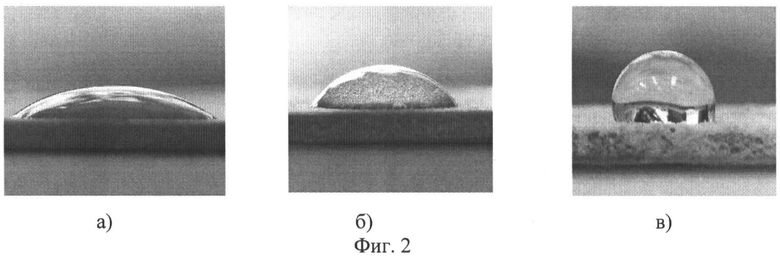

Толщина полученных композитных полимер-оксидных покрытий для алюминия и его сплавов составляет 25-90 мкм, для титана и его сплавов 140-170 мкм. Значение угла смачивания покрытия, в зависимости от используемого сплава, состава электролита и параметров плазменно-электролитической обработки, находится в интервале от 85 до 114°. Высокие гидрофобные свойства покрытия, о которых свидетельствуют приведенные значения угла смачивания, препятствуют проникновению влаги к поверхности металла и сдерживают развитие коррозии, что обеспечивает его коррозионную стойкость.

Зависимость угла смачивания покрытия дистиллированной водой от концентрации порошка ПТФЭ в электролите для сплава алюминия АМг5 показана на фиг.2; вид капли дистиллированной воды на поверхности покрытия при различных концентрациях ПТФЭ представлен на фиг.3 (а - 10 г/л, б - 30 г/л, в - 60 г/л).

При концентрации ПТФЭ в электролите менее 40 г/л угол смачивания составляет не более 80° (гидрофобные свойства покрытия невысоки), при этом толщина покрытия также является недостаточной, что не позволяет обеспечить достаточно высокую коррозионную стойкость и износостойкость.

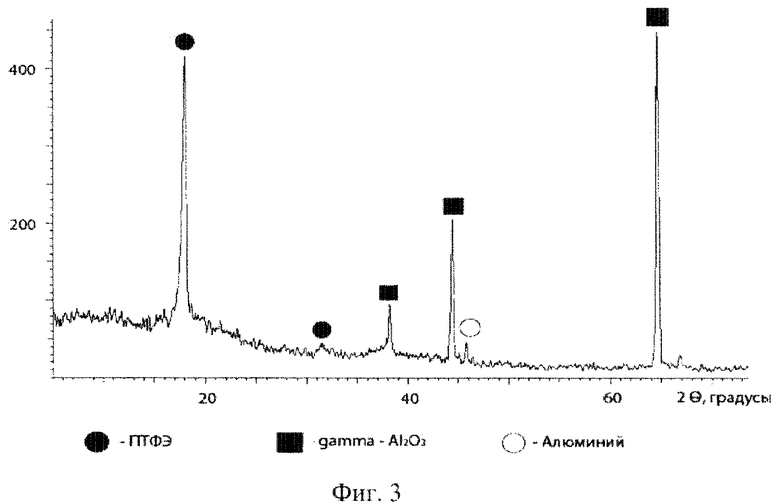

Результаты рентгенофазового анализа свидетельствуют о присутствии в сформированном покрытии ПТФЭ (фиг.1 - рентгенограмма покрытия, полученного на сплаве алюминия АМг5).

Эти данные подтверждаются результатами рентгеноспектрального (микрозондового) анализа, которые свидетельствуют о присутствии в покрытиях ~15-30 ат.% фтора.

Микрофотографии морфологии поверхности покрытий на сплаве алюминия АМг5, полученных в электролитах с различной концентрацией ПТФЭ, показаны на фиг.4 (а - 30 г/л и 6 - 60 г/л; снимки получены с помощью электронного сканирующего микроскопа).

Присутствие в покрытии ПТФЭ, который из всех известных твердых веществ обладает наименьшим коэффициентом трения (0,01-0,40, в зависимости от состава и условий), обеспечивает покрытию высокие антифрикционные свойства.

Примеры конкретного осуществления способа

Для приготовления электролита использовали силоксан-акрилатную эмульсию КЭ 13-36 производства ООО «Астрохим» и порошок ПТФЭ «Форум» со средним размером частиц 1 мкм.

Плазменно-электролитической обработке подвергали металлические пластины размером 2×2 см и толщиной 0,2 см.

У обработанных пластин толщину покрытия измеряли вихретоковым толщиномером ВТ-201, краевой угол смачивания определяли методом «лежащей капли» (Адамсон А. Физическая химия поверхностей. М.: Мир, 1979, с.275).

Данные по износостойкости получали с помощью показанной на фиг.5 установки (1 - покрытие, 2 - металл, 3 - торец диаметром 2,3 мм (быстрорежущая сталь Р6М5), 4 - вольтметр, работающий в режиме измерения сопротивления, 5 - самописец; Р - нагрузка на торец), моделирующей торцевое трение. Образец с покрытием совершал возвратно-поступательное движение с шагом 1 см примерно 30 раз в минуту (30,7 раз/мин) при нагрузке на торец 6,3 МРа/m2. Когда в момент практически полного истирания покрытия электрическое сопротивление контакта резко уменьшалось, движение образца прекращали и фиксировали время, за которое истерлось покрытие (Гордиенко П.С., Руднев B.C. Электрохимическое формирование покрытий на алюминии и его сплавах при потенциалах искрения и пробоя. - Владивосток: Дальнаука, 1999. - 233 с.).

Пример 1

Пластину технически чистого алюминия А7 подвергали плазменно-электролитическому оксидированию в щелочном электролите, содержащем, г/л:

и 100 мл/л силоксан-акрилатной эмульсии, в гальваностатическом режиме при плотности тока 0,05 А/см2 в течение 20 минут. Конечное напряжение формирования составляло 432 В.

Толщина покрытия 38 мкм. Время истирания более 20 часов. Угол смачивания дистиллированной водой 85°.

Пример 2

Пластину сплава алюминия АМг-5 оксидировали в электролите, содержащем, г/л:

и 100 мл/л силоксан-акрилатной эмульсии, в гальваностатическом режиме при плотности тока 0,05 А/см2 в течение 20 минут. Конечное напряжение формирования составило 555 В.

Толщина покрытия 25 мкм. Время истирания 4 часа 25 минут. Угол смачивания 85°.

Пример 3

Пластину сплава алюминия АМг-5 оксидировали в электролите, содержащем, г/л:

и 40 мл/л силоксан-акрилатной эмульсии, в гальваностатическом режиме при плотности тока 0,03 А/см2 в течение 30 минут. Конечное напряжение формирования составило 188 В.

Толщина покрытия 81 мкм. Время истирания более 20 часов. Угол смачивания 92°.

Пример 4

Пластину сплава алюминия Д16 оксидировали в электролите содержащем, г/л:

и 100 мл/л силоксан-акрилатной эмульсии, в гальваностатическом режиме при плотности тока 0,05 А/см2 в течение 30 минут. Конечное напряжение формирования составило 531 В.

Толщина покрытия 71 мкм. Время истирания более 20 часов. Угол смачивания 104°.

Пример 5

Пластину из сплава технически чистого титана ВТ1-0 оксидировали в электролите и при условиях, указанных в примере 1.

Толщина покрытия 146 мкм. Время истирания более 20 часов. Угол смачивания 104°.

Пример 6

Пластину из сплава титана ОТ4-0 оксидировали в электролите и при условиях, указанных в примере 1.

Толщина покрытия 157 мкм. Время истирания более 20 часов. Угол смачивания 93°.

Пример 7

Пластину сплава алюминия АМг-5 оксидировали в электролите, содержащем, г/л:

и 40 мл/л силоксан-акрилатной эмульсии, в анодно-катодном режиме при плотности тока 0,03 А/см2 в течение 30 минут. Конечное напряжение формирования составило 258 В.

Толщина покрытия 25 мкм. Время истирания 7 часов 33 минуты. Угол смачивания 86°.

Пример 8

Пластину сплава алюминия АМг-5 оксидировали в электролите, содержащем, г/л:

и 100 мл/л силоксан-акрилатной эмульсии, в анодно-катодном режиме при плотности тока 0,05 А/см2 в течение 60 минут. Конечное напряжение формирования составило 344 В.

Толщина покрытия 90 мкм. Время истирания более 20 часов. Угол смачивания 92°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения защитных супергидрофобных покрытий на сплавах алюминия | 2021 |

|

RU2771886C1 |

| Способ получения композиционных покрытий на вентильных металлах и их сплавах | 2022 |

|

RU2787330C1 |

| Способ получения супергидрофобных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2747434C1 |

| Способ получения на сплавах алюминия защитных супергидрофобных покрытий с антистатическим эффектом | 2022 |

|

RU2784001C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2263164C1 |

| Способ получения на сплавах магния проводящих супергидрофобных покрытий | 2022 |

|

RU2782788C1 |

| СПОСОБ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2004 |

|

RU2263163C1 |

| Способ получения износостойких покрытий на сплавах алюминия | 2021 |

|

RU2764535C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРГИДРОФОБНЫХ ЗАЩИТНЫХ ПОКРЫТИЙ НА ТИТАНЕ И ЕГО СПЛАВАХ | 2010 |

|

RU2441945C1 |

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

Изобретение относится к области электрохимической обработки поверхности изделий из вентильных металлов и их сплавов и может быть использовано в машиностроении и других отраслях промышленности для получения гидрофобных покрытий, обладающих высокой износостойкостью, а также антифрикционными свойствами и коррозионной стойкостью. Способ включает плазменно-электролитическое оксидирование в водном электролите, содержащем диспергированные частицы порошка политетрафторэтилена (ПТФЭ), при этом оксидирование проводят в гальваностатическом режиме при плотности анодного тока 0,03-0,05 А/см2 в течение 20-30 мин в щелочном электролите, который содержит 40-60 г/л порошка ПТФЭ и дополнительно включает силоксан-акрилатную эмульсию в количестве 40-100 мл/л. Технический результат - улучшение стабильности электролита при одновременном повышении износостойкости и гидрофобных свойств формируемых с его помощью покрытий. 1 з.п. ф-лы, 8 пр., 5 ил.

1. Способ получения композиционных полимер-оксидных покрытий на вентильных металлах и их сплавах методом плазменно-электролитического оксидирования в водном электролите, содержащем диспергированные частицы порошка политетрафторэтилена (ПТФЭ), отличающийся тем, что оксидирование проводят в гальваностатическом режиме при плотности анодного тока 0,03-0,05 А/см2 в течение 20-30 мин в щелочном электролите, который содержит 40-60 г/л порошка ПТФЭ и дополнительно включает силоксан-акрилатную эмульсию в количестве 40-100 мл/л.

2. Способ по п.1, отличающийся тем, что в качестве щелочного электролита используют силикатный или боратный электролит.

| J.Guo et al | |||

| Preparation and performance of a novel multifunctional plasma electrolytic oxidation composite coating formed on magnesium alloy | |||

| J.Mater | |||

| Science | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ АНОДИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭТОГО КОМПОЗИЦИИ | 2005 |

|

RU2362842C2 |

| Способ переработки упорных серебромарганцесодержащих продуктов | 1988 |

|

SU1595001A1 |

| JP 2001323396 A, 22.11.2001. | |||

Авторы

Даты

2013-05-27—Публикация

2011-12-16—Подача