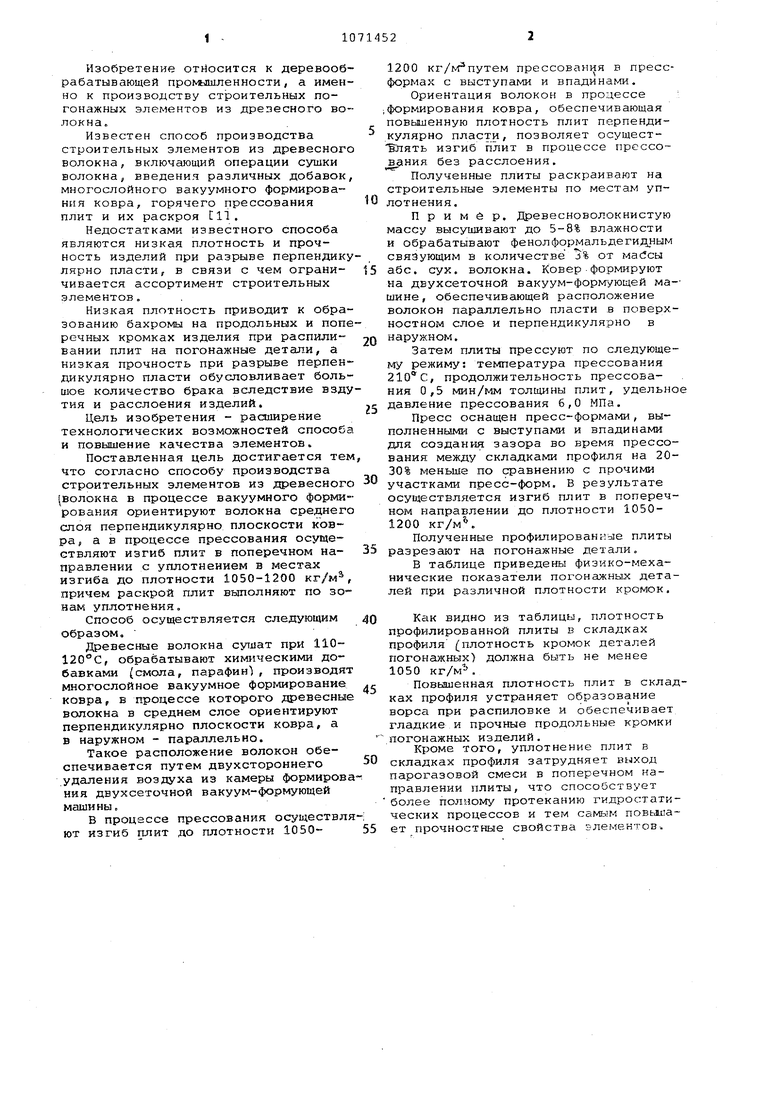

Изобретение относится к деревооб рабатывающей промышленности, а имен но к производству строительных погонажных элементов из древесного во локна Известен способ производства строительных элементов из древесног волокна, включающий операции сушки волокна, введения различных добавок многослойного вакуумного формирования ковра, горячего прессования плит и их раскроя Ц. Недостатками известного способа являются низкая плотность и прочность изделий при разрыве перпендик лярно пласти, в связи с чем ограничивается ассортимент строительных элементов. Низкая плотность приводит к обра зованию бахромы на продольных и поп речных кромках изделия при распили- вании плит на погонажные детали, а Низкая прочность при разрыве перпен дикулярно пласти обусловливает боль шое количество брака вследствие взд тия и расслоения изделий. Цель изобретения - расширение технологических возможностей способ и повышение качества элементов. Поставленная цель достигается те что согласно способу производства строительных элементов из древесног уволокна в процессе вакуумного форми рования ориентируют волокна среднег слоя перпендикулярно плоскости ковра, а в процессе прессования осуществляют изгиб плит в поперечном направлении с уплотнением в местах изгиба до плотности 1050-1200 кг/м причем раскрой плит выполняют по зовам уплотнения. Способ осуществляется следующим образом, Древесные волокна сушат при 110120°С, обрабатывают химическими добавками (смола, парафин) , производят многослойное вакуумное формирование ковра, в процессе которого древесные волокна в среднем слое ориентируют перпендикулярно плоскости ковра, а в наружном - параллельно. Такое расположение волокон обеспечивается путем двухстороннего удаления воздуха из камеры фсрмиров ния двухсеточной вакуум-формующей машины. В процессе прессования осуществл ют изгиб плит до плотности 10501200 кг/м путем прессоваи1|я в прессформах с выступами и впадинами. Ориентация волокон в процессе ;фОрмирования ковра, обеспечивающая повЕЛценную плотность плит перпендикулярно пласти, позволяет осущест Влять изгиб плит в процессе прсссоjB HHH без расслоения. Полученные плиты раскраивают на строительные элементы по местам уплотнения. П р и м 6 р. Древесноволокнистую массу высушивают до 5-8% влажности и обрабатывают фенолформальдегидным связующим в количестве j% от майсы абс. сух. волокна. Ковер-формируют на двухсеточной вакуум-формующей ма-шине, обеспечивающей расположение волокон параллельно пласти в поверхностном слое и перпендикулярно в наружном. Затем плиты прессуют по следующему режиму: температура прессования , продолжительность прессования 0,5 мин/мм плит, удельное давление прессования 6,0 МПа. Пресс оснащен пресс-формами, выполненными с выступами и впадинами для создания зазора во время прессования: между складками профиля на 2030% меньше по сравнению с прочими участками пресс-форм. В результате осуществляется изгиб плит в поперечном направлении до плотности 10501200 кг/м. Полученные профилированные плиты разрезсиот на погонажные детали. В таблице приведены физико-механические показатели погонажных деталей при различной плотности кромок, Как видно из таблицы, плотность профилированной плиты в складках профиля (плотность кромок деталей погонажных) должна быть не менее 1050 кг/м-. Повышенная плотность плит в складках профиля устраняет образование ворсг при распиловке и обеспечивает гладкие и прочные продольные кромки погонажных изделий. Кроме того, уплотнение плит в складках профиля затрудняет выход парогазовой смеси в поперечном направлении плиты, что способствует более полному протеканию гидростатических процессов и тем самым повылает прочностные свойства элемектов. Предел прочности при статическом 41,5 42,2 изгибе, МПа при разрыве перпендикулярно пла0,28 0,32 ст и , МПа Водопоглощение за 24 ч, % Набухание за 24 ч, % 16,5 44,5 49 50,1 50,3 0,35 0,41 0,43 0,42 13,5 13,5 16

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1970 |

|

SU265429A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО СЛОИСТОГО МАТЕРИАЛА ИЗ ШПОНА | 2006 |

|

RU2319608C1 |

| ДРЕВЕСНАЯ ПЛИТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2245783C1 |

| Способ непрерывного изготовления древесноволокнистых плит | 1989 |

|

SU1691104A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВНЕДРЕНИЯ ХОЛСТА В ИЗГОТАВЛИВАЕМЫЕ МОКРЫМ СПОСОБОМ ПАНЕЛИ | 2007 |

|

RU2443550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2013 |

|

RU2541323C1 |

| Способ изготовления многослойных древесностружечных плит | 1976 |

|

SU619355A1 |

| Способ производства огнезащищенных плит из растительных волокон | 1989 |

|

SU1705077A1 |

| Состав для обработки древесноволокнистого ковра при изготовлении плит средней плотности | 1982 |

|

SU1084279A1 |

| Способ изготовления отделочно-изоляционных плит | 1989 |

|

SU1648936A1 |

СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ДРЕВЕСНОГО ВОЛОКНА, включающий операции сушки волокна, введения различных добавок, многослойного вакуумного формирования ковра, горячего прессования плит и их раскроя, отличающийс я тем, что, с целью расширения технологических возможностей способа и повышения качества элементов, в процессе вакуумного формирования ориентируют волокна среднего слоя перпендикулярно плоскости ковра, а в процессе прессования осуществляют изгиб плит в поперечном направлении с уплотнением в местах изгиба до i плотности 1050-1200 кг/м , причем раскрой плит выполняют по зонам уплотнения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стрелков В.П., Гнутов В.Г., Панов В.П | |||

| Оборудование для производства древесноволокнистых плит сухим способом | |||

| - Деревообрабатывающая промдпленность, 1980, 8, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-02-07—Публикация

1981-11-19—Подача