Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении теплоизоляционных огнеупорных материалов для утепления конструкций зданий, промышленных тепловых агрегатов и металлургического оборудования, а также систем коммутаций.

Известна сырьевая смесь для получения жаростойкого бетона, включающая в мас.%: жидкое стекло 7-28, сталеплавильный шлак 11-26, пыль газоочистки производства высокоуглеродистого ферросиликохрома или силикомарганца, или шамота 3-9, заполнитель остальное, предусмотрено также использование алюминиевой пудры (авт. св. СССР N 1752731, C 04 B 28/24, 1992).

Наиболее близким аналогом для заявленной смеси является сырьевая смесь для получения жаростойкого ячеистого бетона, включающая, маc.ч: жидкое стекло 25-40, фторсодержащий компонент 2-10, едкий натр 2-10, алюмосиликат кальция 20-50, ферросилиций 25-30, мелкий заполнитель 25-65 (патент РФ N 2103239, C 04 B 38/02, 27.01.1998).

Недостатком известных смесей является: низкие прочностные свойства при высокой плотности, недостаточная термостойкость, а для наиболее близкого аналога - использование ферросилиция, специально производимого продукта, сырья для металлургической и литейной промышленности.

Известен способ получения жаростойкого бетона, включающий смешение компонентов - жидкого стекла, сталеплавильного самораспадающегося шлака, пыли газоочистки производства высокоуглеродистого ферросиликохрома или силикомарганца, или шамота и заполнителя с использованием для получения ячеистого бетона алюминиевой пудры при 70oC и отверждение при термообработке (авт. св. СССР N 1752731, C 04 B 28/24, 1992).

Наиболее близким аналогом для заявленного способа является способ получения жаростойкого ячеистого бетона, включающий раздельное приготовление жидкой фазы, получаемой смешением жидкого стекла, фторсодержащего компонента и едкого натра, и сухой части, получаемой смешением кремнийсодержащего компонента ферросилиция и алюмосиликата кальция, последующее смешение жидкой фазы и сухой части в соотношении 45-80:29-60, введение в полученную смесь мелкого заполнителя, вспенивание и отверждение полученной бетонной смеси в течение 10-15 суток при естественном твердении либо в течение 1,5-2 суток при повышенной температуре - до 300oC (патент РФ N 2103239, C 04 B 38/02, 27.01.1998).

Недостатком известных способов являются: низкие прочностные свойства при высокой плотности, недостаточная термостойкость, а для наиболее близкого аналога - использование ферросилиция, специально производимого продукта, сырья для металлургической и литейной промышленности.

Задачей изобретения является увеличение прочностных свойств при низкой плотности и расширении температурного диапазона эксплуатации, обеспечении диэлектрических свойств и удешевлении материала.

Поставленная задача решается тем, что сырьевая смесь для получения жаростойкого ячеистого бетона, включающая жидкое стекло, фторсодержащий компонент, едкий натр, кремнийсодержащий компонент, алюмосиликат и мелкий заполнитель, содержит в качестве кремнийсодержащего компонента золу-унос циклонов сбора воздуха сталелитейного производства состава, маc.%: кремний - не менее 80, медь - не менее 4, железо - не более 4,5, кальций - не более 4, алюминий - не более 0,95, титан - не более 0,28, углерод - не более 5, при следующем соотношении компонентов, мас.ч.:

Жидкое стекло - 25 - 40

Фторсодержащий компонент - 2-10

Едкий натр - 2-10

Указанная зола-унос (в пересчете на кремний) - 25-30

Алюмосиликат - 20-50

Мелкий заполнитель - 25-65

причем она дополнительно содержит силиконовую добавку.

Поставленная задача решается также тем, что в способе получения жаростойкого ячеистого бетона, включающем раздельное приготовление жидкой фазы, получаемой смешением жидкого стекла, фторсодержащего компонента и едкого натра, и сухой части, получаемой смешением кремнийсодержащего компонента и алюмосиликата кальция, последующее смешение жидкой фазы и сухой части в соотношении 45-80: 29-60, введение в полученную смесь мелкого заполнителя, вспенивание и отверждение полученной сырьевой смеси, при использовании вышеуказанной сырьевой смеси отверждение осуществляют в течение 0,1 - 10 ч с предварительным термическим ударом - точечным разогревом. Причем дополнительно вводят в сырьевую смесь силиконовую добавку, а также осуществляют поверхностную обработку бетона силиконовым составом.

Для осуществления заявленного изобретения используют следующие материалы:

1. Жидкое стекло (натриевое) плотностью не менее 1,43 г/см3, например 1,43-1,45 г/см3, и модулем 2,3-2,4.

2. Фторсодержащий компонент, например, кремнефтористый натрий по ГОСТ 87-77, с содержанием кремнефтористого натрия не менее 80%. Для заявленного состава он должен содержать не менее 93% чистого кремнефтористого натрия Na2SiF6.

3. Едкий натр - едкий натр технический ГОСТ 2263-79 с содержанием гидрата окиси натрия NaOH в пределах 80%.

4. Алюмосиликат кальция - природный, выпускаемый, например, по ГОСТ 19607-74 "Каолин обогащенный для химического производства в виде молотого порошкообразующего продукта" или по ТУ 39-01-08-658-81 "Глинопорошки" марок ПВ, MB группы А, Б, В или 1-111 сорта по ТУ 39-044 "Сырье глинистое", с содержанием алюмосиликатов не менее 80% и дисперсностью не более 2-3 тыс. см2/г.

5. Мелкий заполнитель: кварцевый песок по ГОСТ 8736 с содержанием SiO2 общий не менее 90% или кварца не менее 75%, слюды не более 0,5%, илистых и глинистых примесей не более 3%;

шамот по ГОСТ 23037 с содержанием глинозема не менее 70%;

золошлаковая смесь по ГОСТ 25592 с содержанием Fe2O3 не менее 50%, потери при прокаливании не более 5%;

вспененный графит - с содержанием до 92% углерода, незначительной примеси железа, кремнезема;

перлит - горная порода с содержанием кремнезема 68,5 - 73,85;

перлит вспученный - получен обжигом сырого перлита с объемным весом 160-250 кг/м3.

Также возможно использование любого другого не реактивного мелкого заполнителя.

6. Зола-унос из циклонов сбора воздуха сталелитейных цехов металлургического производства, например Липецкого металлургического комбината, имеющая состав, мас.%: кремний 80-90, медь - не менее 4, железо - не более 4,5, кальций - не более 4, алюминий - не более 0,95, титан - не более 0,28, углерод - не более 5, представляющий собой тонкодисперсный металлический порошок с удельной поверхностью 4 - 6 тыс. см2/г.

7. Силиконовая добавка для введения в сырьевую смесь - метилсиликонат натрия или калия - ГКЖ-11, аквасил.

Добавку используют в виде 50% раствора в количестве 0,5% от массы вводимого вяжущего.

8. Силиконовый состав для поверхностной обработки кремнеорганическая эмульсия-гидрофобизатор КЭ 30-04 ТУ 6-02-816-78 с изменениями 1-6 или кремнеорганическая жидкость 136-41. Используют в виде 5%-ной водной эмульсии.

Готовят жидкую фазу смешивая, в мас.ч.: жидкое стекло 25-40, фторсодержащий компонент 2-10, едкий натр 2-10, или соответственно 25 ч. - 150 кг, 2 ч. - 5 кг, 2 ч. - 5 кг, итого 160 кг на 1 м3.

Готовят сухую часть из тонкодисперсных компонентов - золы-уноса, указанной выше, в пересчете на кремний 25-30 мас. ч. и алюмосиликата кальция 20-30 мас. ч. , или соответственно 25 ч. 105, 55 кг и 20 ч. - 84,44 кг, итого 189,99.

Полученные части смешивают в соотношении (45-80):(29-60) в течение 3-5 мин, при этом в полученную смесь после перемешивания жидкой фазы и сухой части дополнительно вводят мелкий заполнитель в количестве 25-65 мас. ч.

Таким образом, в химической реакции получения жаростойкого ячеистого бетона с заданными свойствами используют следующие компоненты: кремний и остальные составляющие золы-уноса, алюмосиликат кальция, жидкое стекло, кремнефтористый натрий, едкий натр.

Готовую массу заливают в форму или другие емкости для вызревания и оставляют на 0,2-2 ч при естественной температуре. Применяют термический удар - точечный разогрев для начала химической реакции, которая предполагает дальнейший самопроизвольный подъем температуры до 120-130oC. Указанный точечный разогрев подразумевает повышение температуры смеси свыше 40oC в локальном объеме смеси, составляющем не менее 0,01% от объема/массы приготовленной смеси. При этом указанная величина является практически приемлемой нижней границей, при которой еще возможно инициировать протекание реакции во всем объеме. Технически термоудар осуществляют посредством нагрева смеси через стенки формы - например, с применением газовой горелки, или допустимым нагревом непосредственно в объеме смеси - с применением электронагревателей и т.д.

Для укладки и отверждения бетонной смеси непосредственно в строительной конструкции готовые жидкую фазу и сухую часть смешивают непосредственно на участке - строительной площадке. В конструкцию заливают готовую массу, осуществляют точечный разогрев, далее происходит ее вспучивание и отверждение.

При осуществлении заявленного изобретения резко активизируется процесс образования кремнекислоты переходом золя в гель, происходит экзотермический процесс с самопроизвольным подъемом температуры до 120-130oC. В результате химического взаимодействия активной части составляющих смеси, особенно за счет присутствия меди, в конечном итоге образуются силикаты, связывающие в единое целое не вступившую в химическую реакцию часть составляющих. Медь в процессе получения материала является катализатором, ускоряющим процесс внедрения ионов остальных металлов в пустоты силикатной решетки, тем самым способствуя полноте протекания реакций образования устойчивых силикатов. Происходит ускоренный процесс "кипения" и вспучивания за счет выделения водорода и испарения несвязанной воды, находящейся в жидком стекле, в результате обеспечивается высокая пористость бетона, характеризующаяся низким коэффициентом теплопроводности, при одновременном обеспечении высоких водостойкости и прочности материала.

При дополнительном введении в смесь силиконовой добавки обеспечивается получение теплоизоляционно-конструкционных материалов, обладающих механической прочностью и соответствующих повышенным требованиям по водопоглощению с приданием материалу гидрофобных свойств и морозостойкости. При дополнительном изготовлении гидрофобного слоя за счет поверхностной обработки силиконовыми составами указанный слой образуется в течение 3-5 суток, при этом используемая силиконовая жидкость взаимодействует со щелочными компонентами бетона, после чего продолжается набор свойств - увеличение водостойкости в течение одной-двух недель. Средний расход рабочего раствора - 200-400 мл/м2 поверхности в зависимости от поглощающей способности смеси.

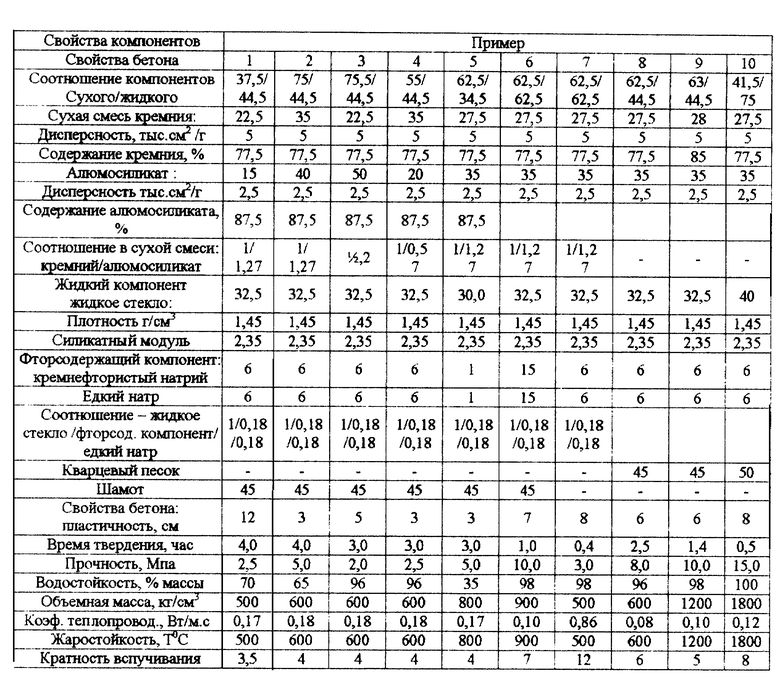

Составы сырьевой смеси и свойства бетона приведены в таблице.

Таким образом, заявленные сырьевая смесь и способ получения жаростойкого ячеистого бетона эффективен и недорог, позволяет использовать отходы и получать бетон при комнатной температуре в естественных условиях и на холоде до -10oC, с низкой объемной массой, повышенными свойствами по влагостойкости и жаростойкости, что позволяет использовать заявленное изобретение в промышленном и гражданском строительстве - утепление стен, полов, крыш как теплоизоляционный материал, т.к. получаемый материал не горюч и обладает низкой теплопроводностью, а также в черной и цветной металлургии - при футеровке печей, т. к. полученный материал обладает выраженной термической стойкостью 80-100 водных теплосмен, характеризуйся значительной пористостью и трещиностойкостью и вследствие этого большой стойкостью к последующим термическим ударам: 20 теплосмен - снижение прочности на 9%, 40 теплосмеи - на 22%, 80 теплосмен - на 23%. Кроме того, заявленное изобретение может быть использовано в промышленности, использующей тепловые агрегаты - теплоизоляция котельного оборудования, трубопроводов, защита от радиоактивного излучения объектов, относящихся к режимным, - при использовании в качестве мелкого заполнителя вспененного графита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ЖАРОСТОЙКОГО БЕТОНА (ВАРИАНТЫ) | 1996 |

|

RU2103239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2284305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И ИЗДЕЛИЙ НА ЕЕ ОСНОВЕ | 2020 |

|

RU2751029C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1980 |

|

SU948947A1 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО ЖАРОСТОЙКОГО БЕТОНА | 2021 |

|

RU2778749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2374209C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО ЖАРОСТОЙКОГО БЕТОНА | 2021 |

|

RU2753881C1 |

| ЯЧЕИСТЫЙ БЕТОН НА ОСНОВЕ КЕРАМИЧЕСКОЙ БЕЗОБЖИГОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2440941C2 |

Смесь и способ относятся к промышленности строительных материалов и могут быть использованы при изготовлении теплоизоляционных огнеупорных материалов для утепления конструкций зданий, промышленных тепловых агрегатов и металлургического оборудования, а также систем коммутаций. Техническим результатом является увеличение прочностных свойств при низкой плотности и расширении температурного диапазона эксплуатации, обеспечении диэлектрических свойств и удешевлении материала. Сырьевая смесь для получения жаростойкого ячеистого бетона, включающая жидкое стекло, фторсодержащий компонент, едкий натр, кремнийсодержащий компонент, алюмосиликат и мелкий заполнитель, содержит в качестве кремнийсодержащего компонента золу-унос циклонов сбора воздуха сталелитейного производства состава, мас.%: кремний - не менее 80, медь - не менее 4, железо - не более 4,5, кальций - не более 4, алюминий - не более 0,95, титан - не более 0,28, углерод - не более 5, при следующем соотношении компонентов, мас. ч. : жидкое стекло 25-40, фторсодержащий компонент 2-10, едкий натр 2-10, указанная зола-унос (в пересчете на кремний) 25-30, алюмосиликат 20-50, мелкий заполнитель 25-65. Причем она дополнительно содержит силиконовую добавку. В способе получения жаростойкого ячеистого бетона, включающем раздельное приготовление жидкой фазы, получаемой смешением жидкого стекла, фторсодержащего компонента и едкого натра, и сухой части, получаемой смешением кремнийсодержащего компонента и алюмосиликата кальция, последующее смешение жидкой фазы и сухой части в соотношении 45-80 : 29-60, введение в полученную смесь мелкого заполнителя, вспенивание и отверждение полученной сырьевой смеси, при использовании вышеуказанной сырьевой смеси отверждение осуществляют в течение 0,1-10 ч с предварительным термическим ударом - точечным разогревом. Причем дополнительно вводят в сырьевую смесь силиконовую добавку, а также осуществляют поверхностную обработку бетона силиконовым составом. 2 с. и 3 з.п. ф-лы, 1 табл.

Жидкое стекло - 25-40

Фторсодержащий компонент - 2-10

Едкий натр - 2-10

Указанная зола-унос (в пересчете на кремний) - 25-30

Алюмосиликат - 20-50

Мелкий заполнитель - 25-65

2. Сырьевая смесь по п.1, отличающаяся тем, что она дополнительно содержит силиконовую добавку.

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ЖАРОСТОЙКОГО БЕТОНА (ВАРИАНТЫ) | 1996 |

|

RU2103239C1 |

| RU 2060239 C1, 20.05.1996 | |||

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026844C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1996 |

|

RU2098380C1 |

| ЧЕРНЯЩЕЕ ПОКРЫТИЕ ИЗЛУЧАЮЩИХ ПОВЕРХНОСТЕЙ ТЕПЛОВЫХ АГРЕГАТОВ | 1994 |

|

RU2091347C1 |

| Теплоизоляционная композиция | 1985 |

|

SU1268538A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1985 |

|

SU1381104A1 |

| Способ изготовления жидкостекольных бетонных изделий | 1989 |

|

SU1752731A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1988 |

|

SU1629278A1 |

| US 3756839 А, 04.09.1973 | |||

| Способ измерения постоянного напряжения | 1983 |

|

SU1153299A1 |

| DE 4233295 A1, 07.04.1994. | |||

Авторы

Даты

2001-12-27—Публикация

2001-03-16—Подача